ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к способу изготовления компонента с корытообразным поперечным сечением, который имеет корытообразное поперечное сечение.

УРОВЕНЬ ТЕХНИКИ

[0002] Штампованные компоненты с профилем корытообразного поперечного сечения (также называемые «компоненты с корытообразным поперечным сечением» в настоящем описании), такие как передние боковые элементы, представляют собой известные конструктивные элементы, формирующие каркас кузова автомобильного транспортного средства. Такие компоненты с корытообразным поперечным сечением формуются путем выполнения обработки штамповкой (выдавливания) или т.п. на материалах металлических листов (например, стальных листах) (смотри, например, выложенную заявку на патент Японии (JP-A) №2003-103306, 2004-154859 и 2006-015404).

[0003] При возникновении того, что известно как «пружинение», после формования компонента с корытообразным поперечным сечением, компонент с корытообразным поперечным сечением формуется так, чтобы быть открытым в направлении ширины в сторонах передних концов вертикальных стенок компонента с корытообразным поперечным сечением. Соответственно, для того, чтобы устранять пружинение в компонентах с корытообразным поперечным сечением, штампованный компонент с корытообразным поперечным сечением (называемый далее «полуфабрикатный формованный компонент») может подвергаться правке для того, чтобы формовать вертикальные стенки полуфабрикатного формованного компонента более большими в направлении ширины. В таких случаях существует проблема в том, что, например, полуфабрикатный формованный компонент, в котором возникло пружинение, может контактировать с участками заплечиков пуансона для правки так, что полуфабрикатный формованный компонент не может быть расположен в правильном положении относительно пуансона.

[0004] Для решения этой проблемы были описаны способы формования штамповкой для правки компонента с корытообразным поперечным сечением (смотри, например, JP-A №2008-307557), в которых пуансон вводят в формующее углубление штампа после размещения полуфабрикатного формованного компонента внутри формующего углубления штампа с помощью опорного элемента, выдвигающегося из пуансона в сторону штампа.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0005] Однако, в способе формования штамповкой, описанном выше, при размещении полуфабрикатного формованного компонента внутри формующего углубления штампа участки передних концов пары вертикальных стенок полуфабрикатного формованного компонента, в котором возникло пружинение, контактируют с открытыми краями формующего углубления штампа, тем самым определяя положение полуфабрикатного формованного компонента относительно штампа в направлении ширины полуфабрикатного формованного компонента. Соответственно, существует проблема неустойчивого положения полуфабрикатного формованного компонента относительно штампа в направлении ширины полуфабрикатного формованного компонента.

[0006] С учетом вышеуказанных обстоятельств, настоящее раскрытие относится к получению способа изготовления компонента с корытообразным поперечным сечением, способного стабилизировать положение полуфабрикатного формованного компонента относительно штампа во время правки.

РЕШЕНИЕ ПРОБЛЕМЫ

[0007] Способ изготовления компонента с корытообразным поперечным сечением, решающий вышеуказанную проблему, включает в себя: этап поддержания, на котором располагают полуфабрикатный формованный компонент с корытообразным поперечным сечением между пуансоном для правки и штампом для правки, которые обращены друг к другу, и поддерживают верхнюю пластину полуфабрикатного формованного компонента со стороны пуансона для правки с использованием опорного элемента, выдвигающегося из пуансона для правки к стороне штампа для правки; этап расположения, на котором размещают верхнюю пластину внутри первого участка углубления, формирующего сторону верхней поверхности формующего углубления, которое образовано в штампе для правки и которое открыто к стороне пуансона для правки, захватывают верхнюю пластину с использованием опорного элемента и штампа для правки и располагают полуфабрикатный формованный компонент в направлении ширины с использованием первого участка углубления и пары вертикальных стенок, которые продолжаются от обоих концов в направлении ширины верхней пластины полуфабрикатного формованного компонента; и этап правки, на котором вводят пуансон для правки внутрь второго участка углубления, формирующего открытую сторону формующего углубления и установленного с более большим размером ширины, чем первый участок углубления, и правят полуфабрикатный формованный компонент с использованием пуансона для правки и штампа для правки.

[0008] В способе изготовления компонента с корытообразным поперечным сечением, решающем вышеуказанную проблему, пуансон для правки и штамп для правки располагают обращенными друг к другу, и полуфабрикатный формованный компонент с корытообразным поперечным сечением располагают между пуансоном для правки и штампом для правки. Верхнюю поверхность полуфабрикатного формованного компонента поддерживают со стороны пуансона для правки с помощью опорного элемента, который выдвигается из пуансона для правки к стороне штампа для правки.

[0009] Штамп для правки образован с формующим углублением, открытым к стороне пуансона для правки. Участок формующего углубления, формирующий сторону верхней поверхности формующего углубления, представляет собой первый участок углубления, а участок формующего углубления, формирующий открытую сторону формующего углубления, представляет собой второй участок углубления. Второй участок углубления установлен с более большим размером ширины, чем первый участок углубления. Верхнюю пластину полуфабрикатного формованного компонента размещают внутри первого участка углубления, и верхнюю пластину полуфабрикатного формованного компонента захватывают с помощью опорного элемента и штампа для правки. Пуансон для правки вводят внутрь второго участка углубления в этом состоянии, и полуфабрикатный формованный компонент правят с использованием пуансона для правки и штампа для правки. Это тем самым позволяет повышать размерную точность компонента с корытообразным поперечным сечением.

[0010] Следует отметить, что на этапе расположения полуфабрикатный формованный компонент располагают в направлении ширины с использованием пары вертикальных стенок, которые продолжаются от обоих концов в направлении ширины верхней пластины полуфабрикатного формованного компонента, и первого участка углубления. А именно, положение полуфабрикатного формованного компонента относительно штампа для правки в направлении ширины полуфабрикатного формованного компонента определяют с помощью участка стороны основного конца (стороны верхней пластины) пары вертикальных стенок, который мало подвержен влиянию пружинения, и первого участка углубления. Это тем самым позволяет стабилизировать положение полуфабрикатного формованного компонента относительно штампа во время формования правкой.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

[0011] Способ изготовления компонента с корытообразным поперечным сечением по настоящему изобретению проявляет превосходный технический результат, заключающийся в обеспечении стабилизации положения полуфабрикатного формованного компонента относительно штампа во время формования правкой.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

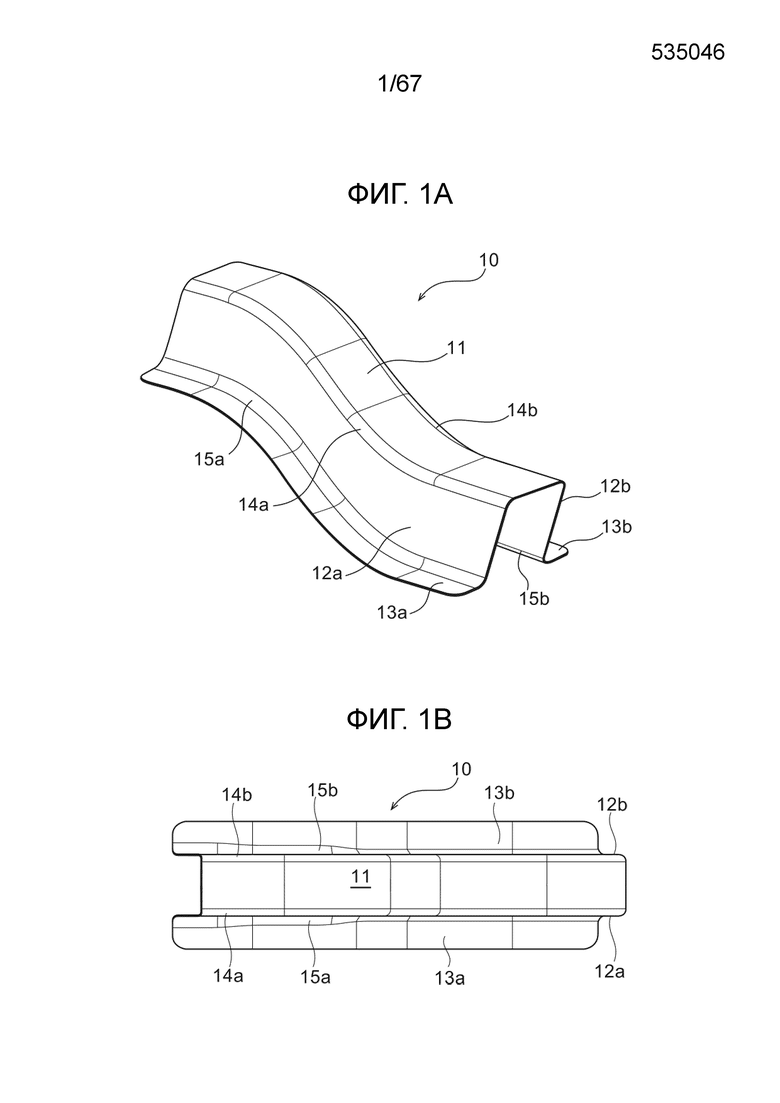

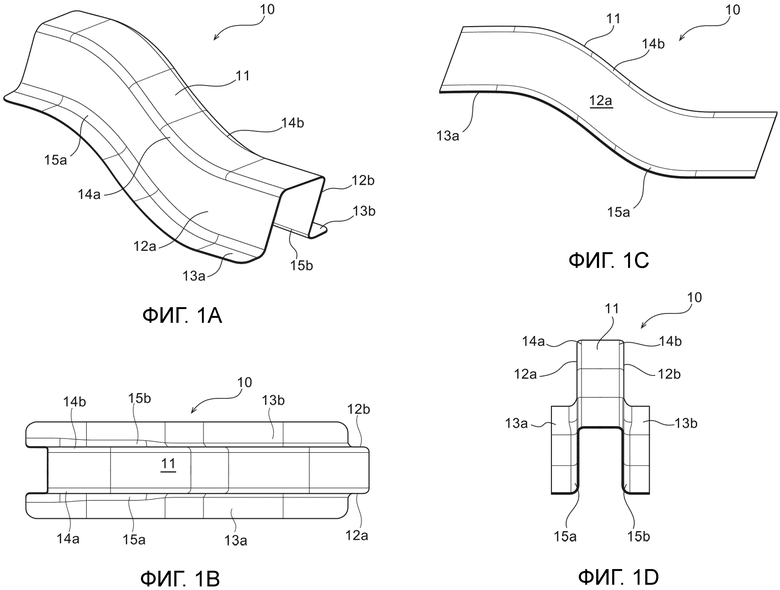

[0012] Фиг. 1А представляет собой вид в перспективе, иллюстрирующий пример полуфабрикатного изгибающегося компонента, сформованного посредством первого этапа способа изготовления компонента с корытообразным поперечным сечением согласно примерному варианту осуществления.

Фиг. 1B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, сверху.

Фиг. 1С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, с одной стороны в направлении ширины.

Фиг. 1D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 1А, с одной стороны в направлении длины.

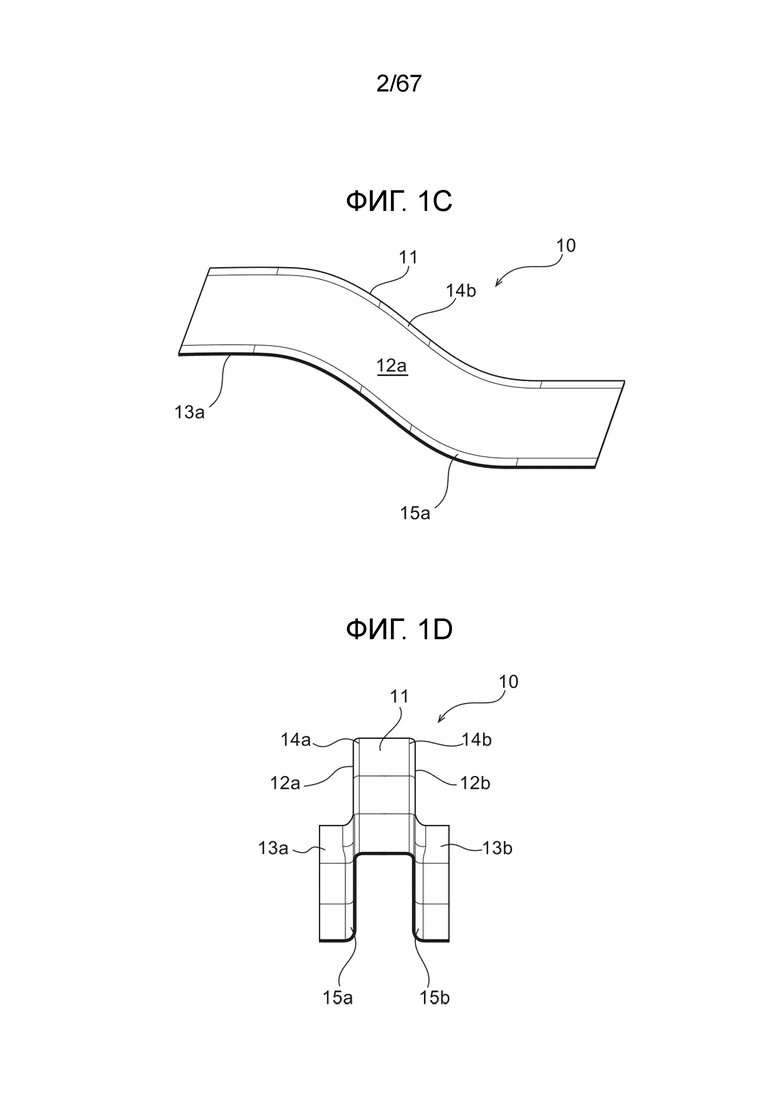

Фиг. 2 представляет собой вид в перспективе, соответствующий Фиг. 1А, иллюстрирующий полуфабрикатный изгибающийся компонент для того, чтобы объяснять линии ребер в местоположениях, соответствующих изогнутому участку вогнутой формы и изогнутому участку выпуклой формы.

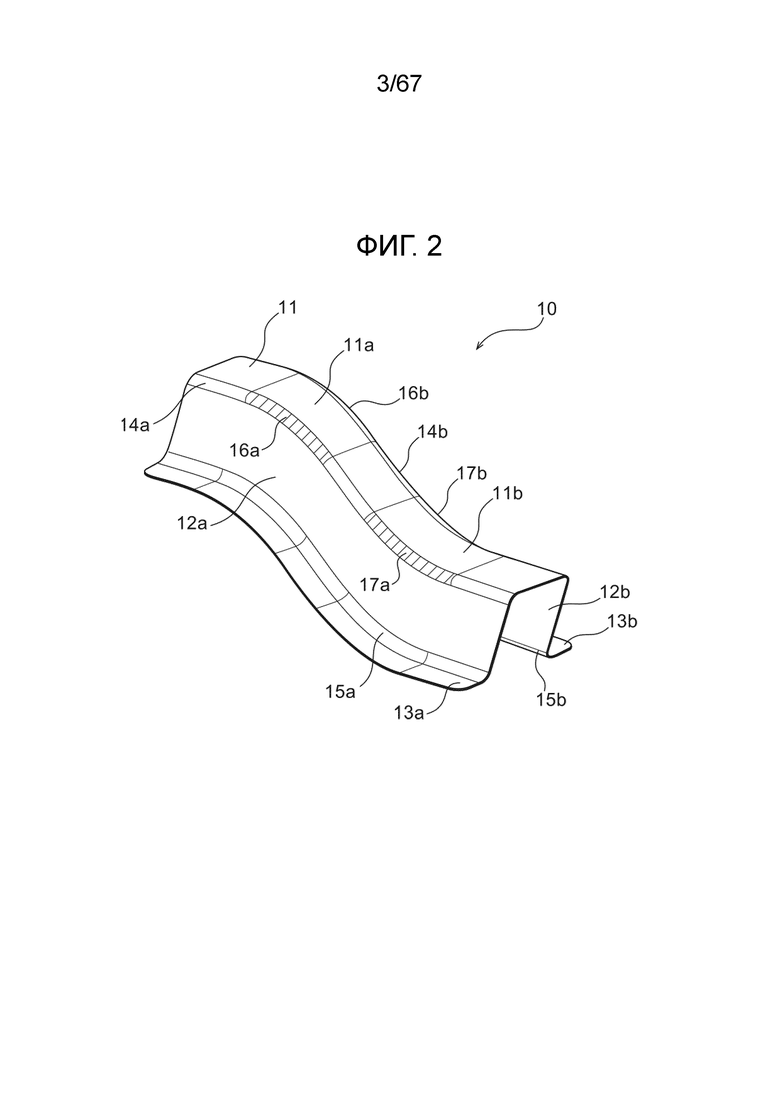

Фиг. 3А представляет собой вид в перспективе, иллюстрирующий металлический исходный лист до формования.

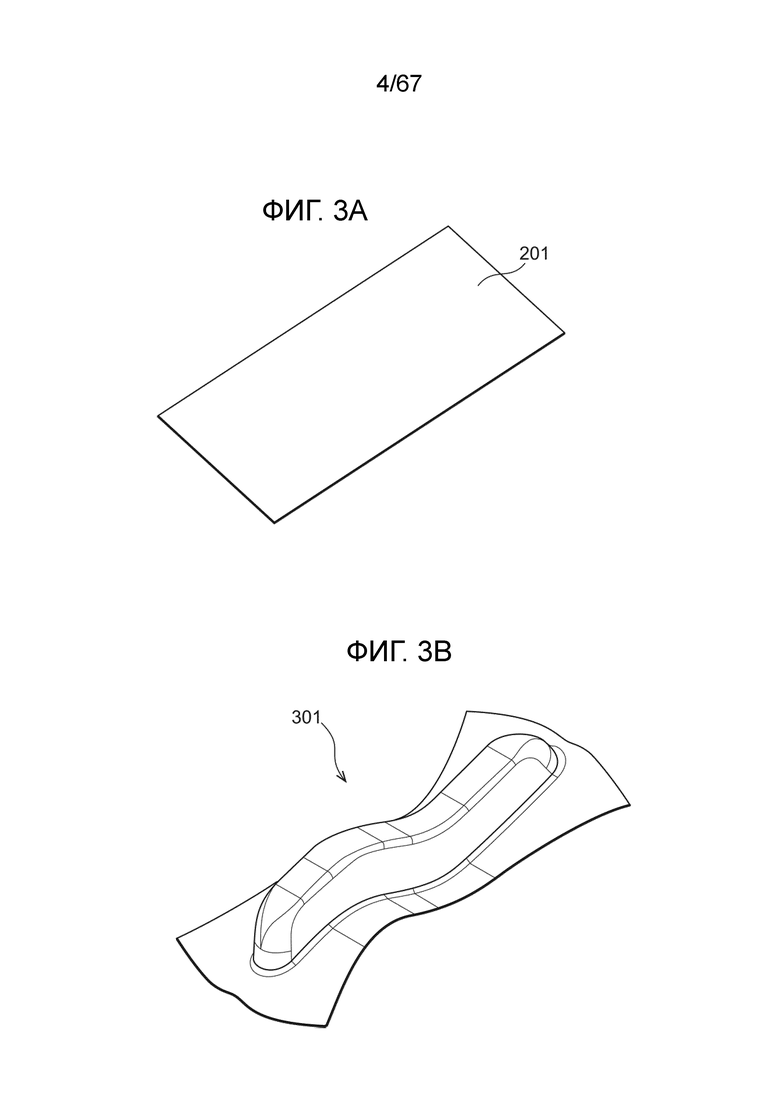

Фиг. 3B представляет собой вид в перспективе, иллюстрирующий выдавленную панель.

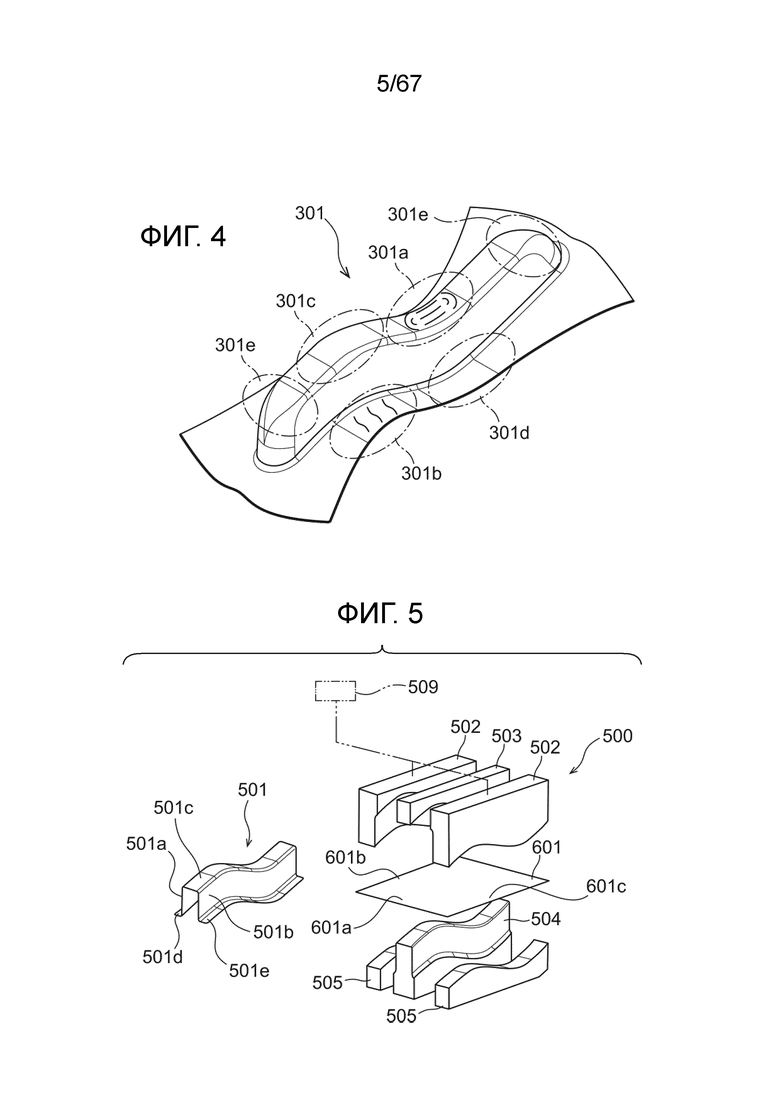

Фиг. 4 представляет собой вид в перспективе, соответствующий Фиг. 3B, иллюстрирующий местоположения в выдавленной панели, где возможны возникновения трещин и складок.

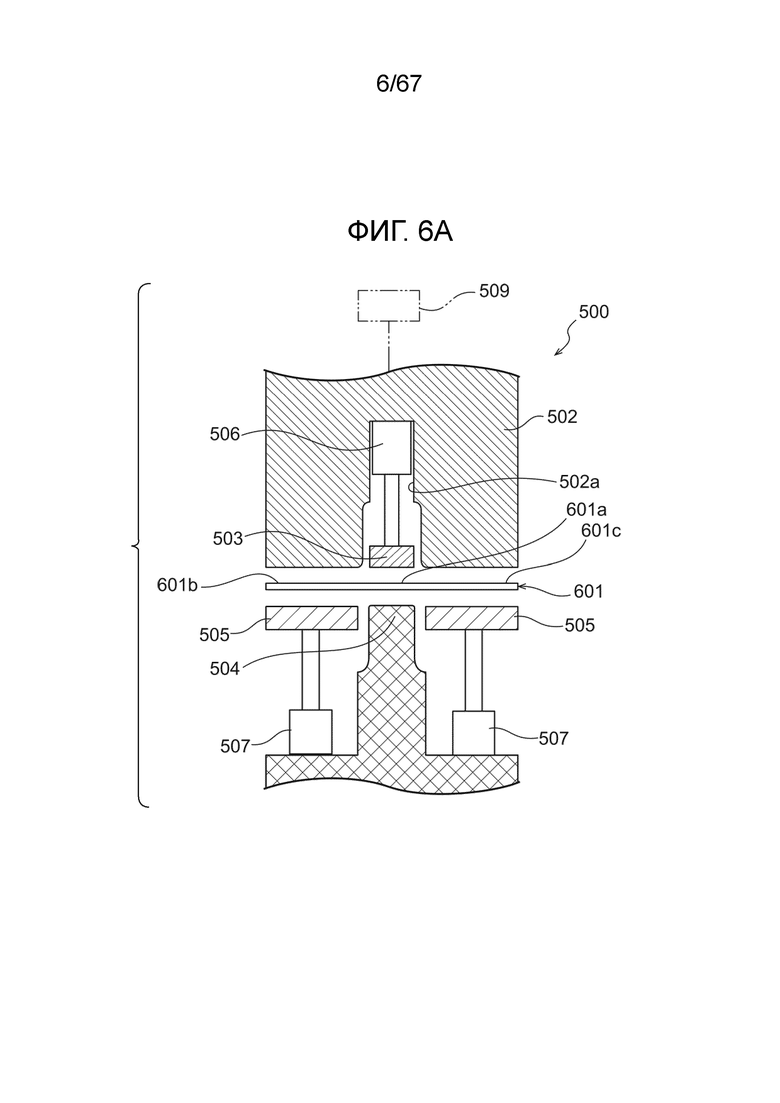

Фиг. 5 представляет собой разобранный вид в перспективе, иллюстрирующий соответствующие участки устройства изготовления, применяемые на первом этапе.

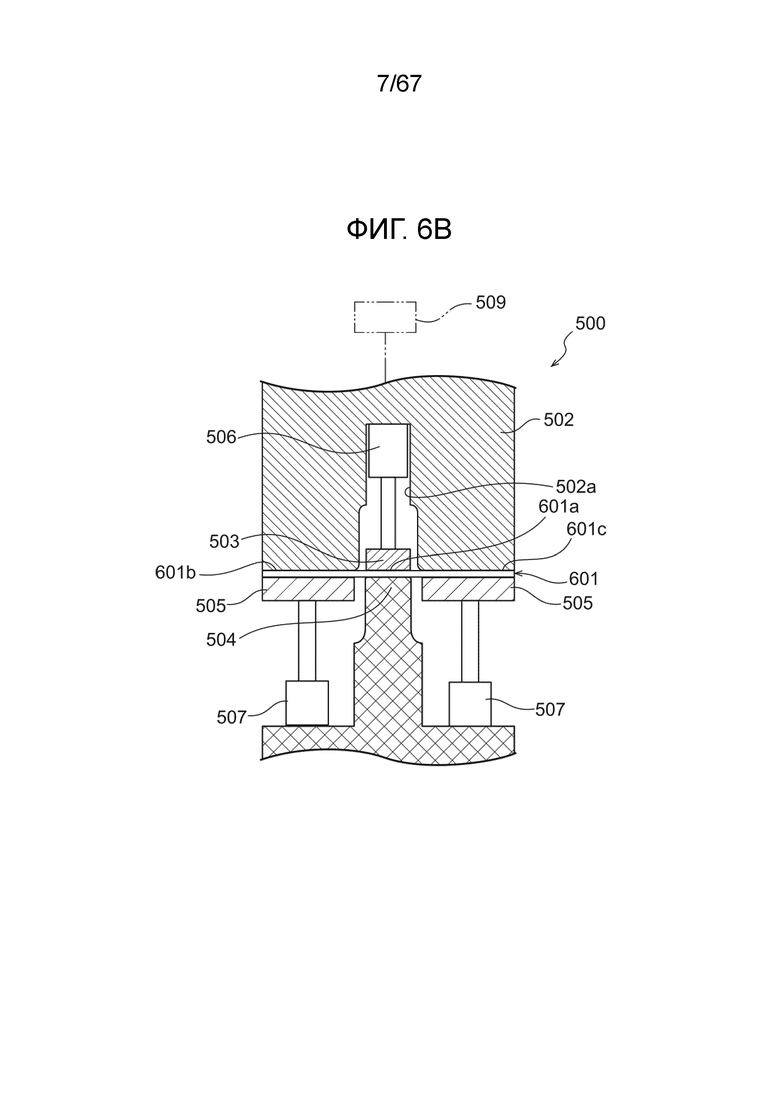

Фиг. 6А представляет собой поперечное сечение, иллюстрирующее этап в начале обработки устройства изготовления, проиллюстрированного на Фиг. 5.

Фиг. 6B представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, на этапе, на котором металлический исходный лист захватывают и удерживают между штампом и прокладкой и держателем и пуансоном.

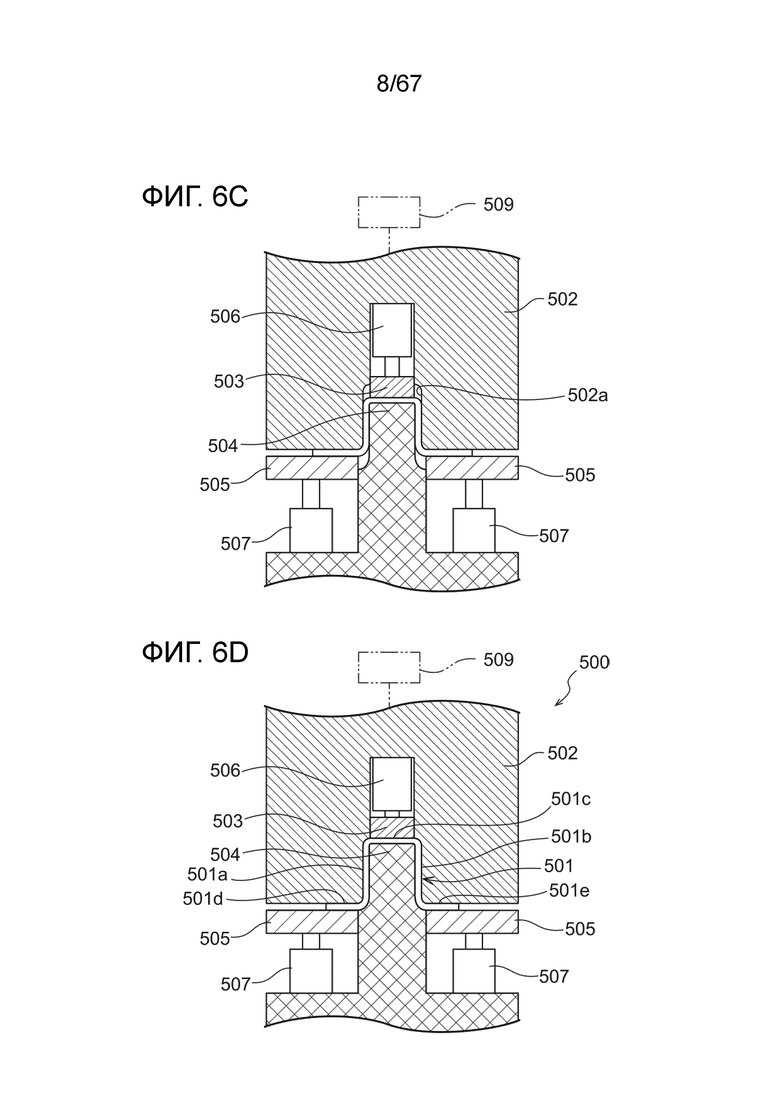

Фиг. 6С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон продвинули с этапа, проиллюстрированного на Фиг. 6B.

Фиг. 6D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон продвинули дальше с этапа, проиллюстрированного на Фиг. 6С, так, что пуансон полностью вдвинули в штамп.

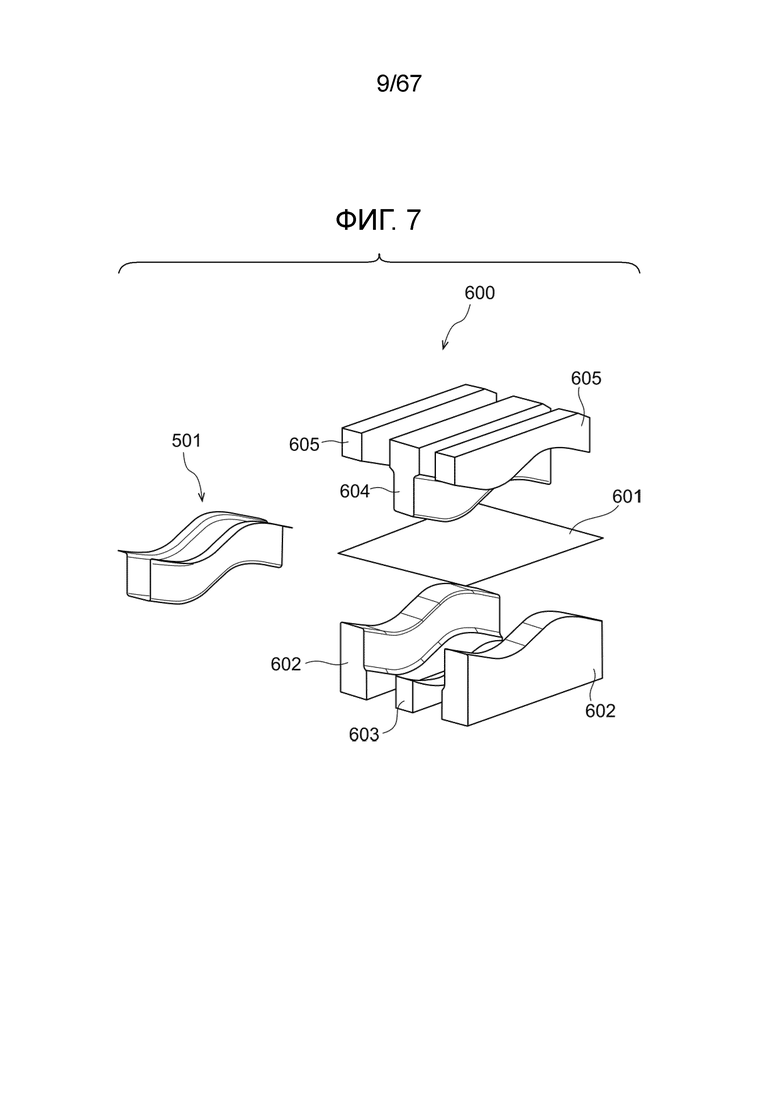

Фиг. 7 представляет собой разобранный вид в перспективе, иллюстрирующий другое устройство изготовления, применяемое на первом этапе.

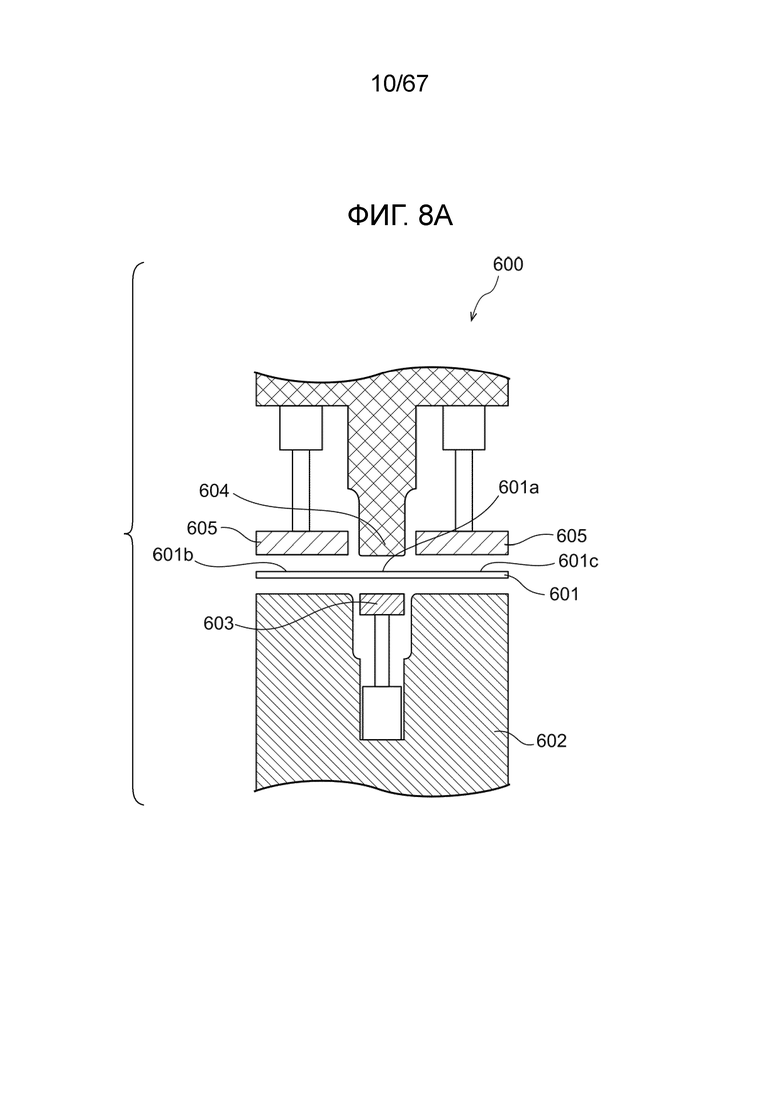

Фиг. 8A представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 7, на этапе в начале обработки.

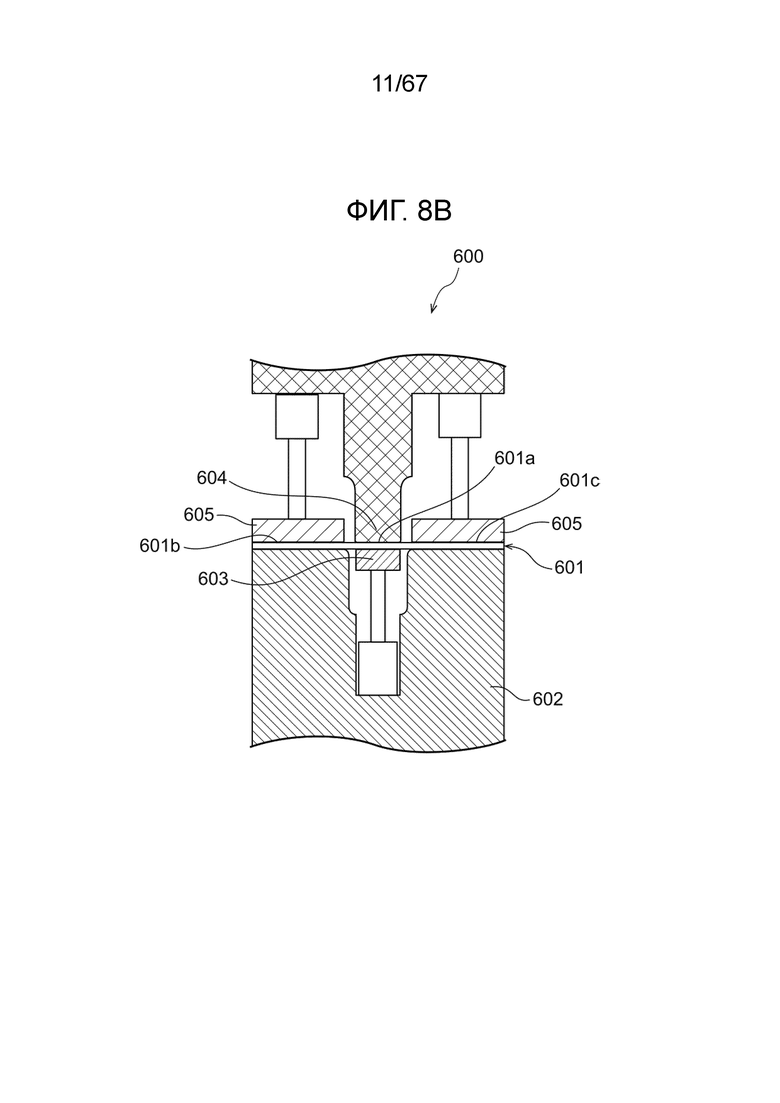

Фиг. 8B представляет собой поперечное сечение, иллюстрирующее этап, на котором металлический исходный лист захватывают и удерживают между штампом и прокладкой и держателем и пуансоном устройства изготовления, проиллюстрированного на Фиг. 7.

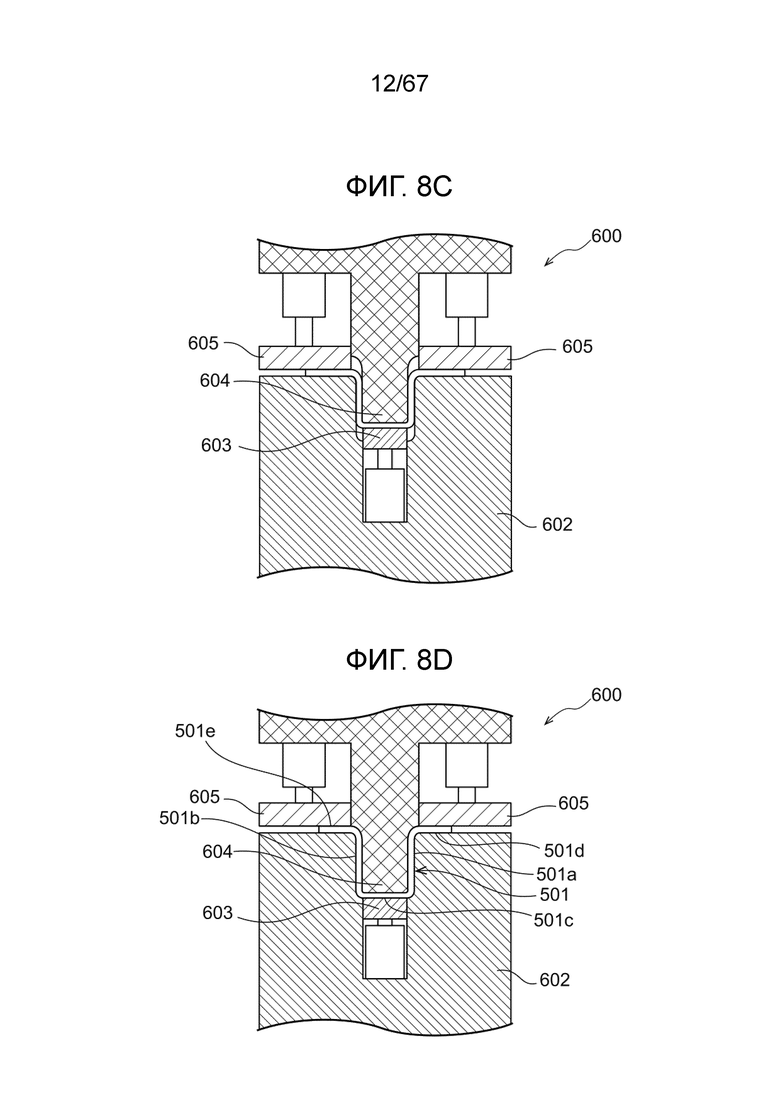

Фиг. 8С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон продвинули с этапа, проиллюстрированного на Фиг. 8B.

Фиг. 8D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон продвинули дальше с этапа, проиллюстрированного на Фиг. 8С, так, что пуансон полностью вдвинули в штамп.

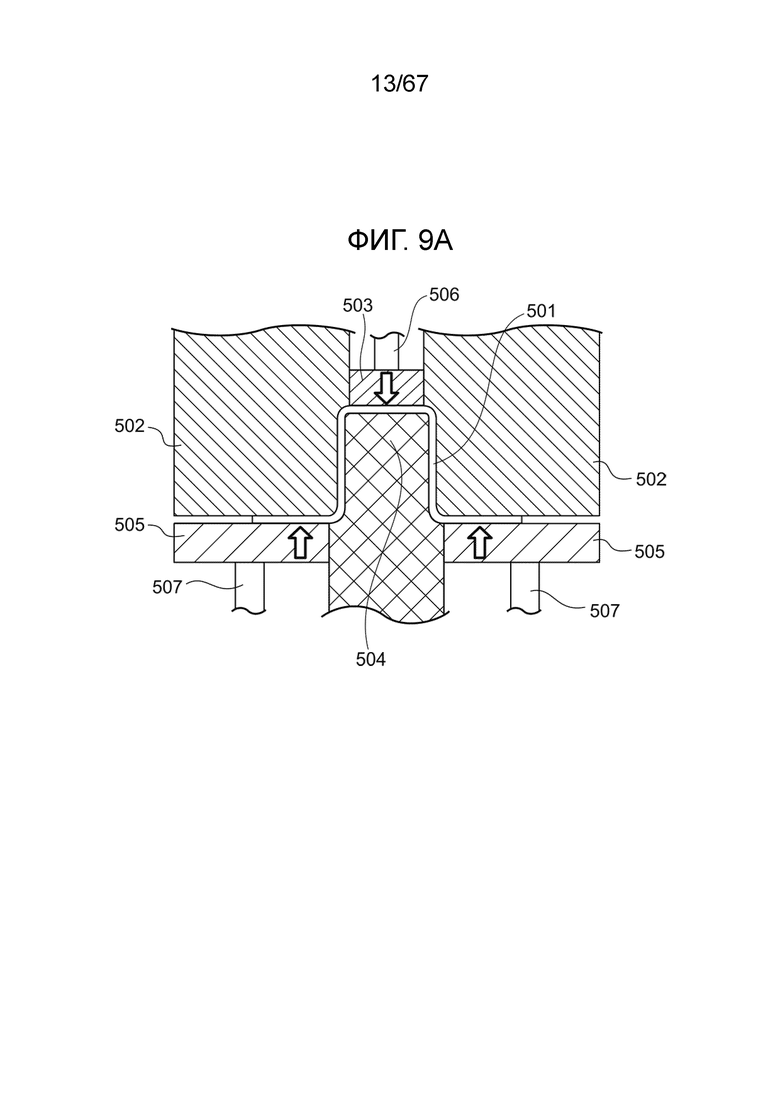

Фиг. 9A представляет собой поперечное сечение, иллюстрирующее пресс-форму для объяснения дефекта, который возникает при удалении полуфабрикатного изгибающегося компонента из пресс-формы после полного вдвигания пуансона в штамп и формования металлического исходного листа в полуфабрикатный изгибающийся компонент.

Фиг. 9B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон выводят из штампа из состояния, проиллюстрированного на Фиг. 9A.

Фиг. 9С представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 9B.

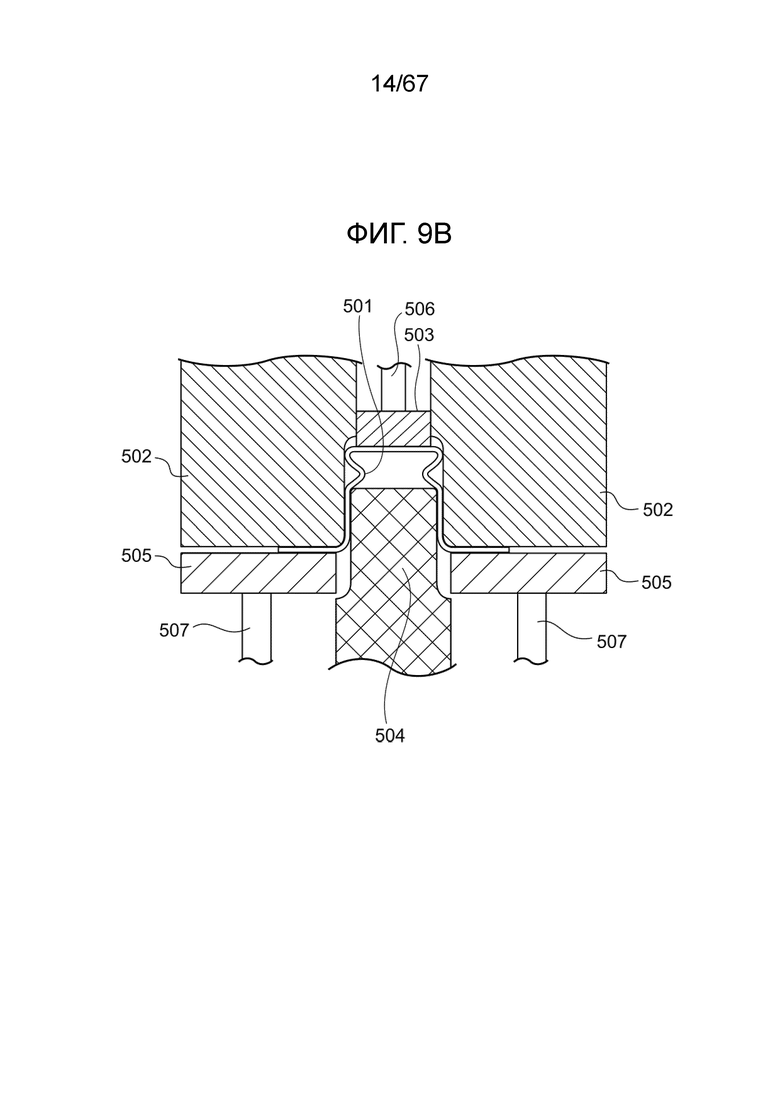

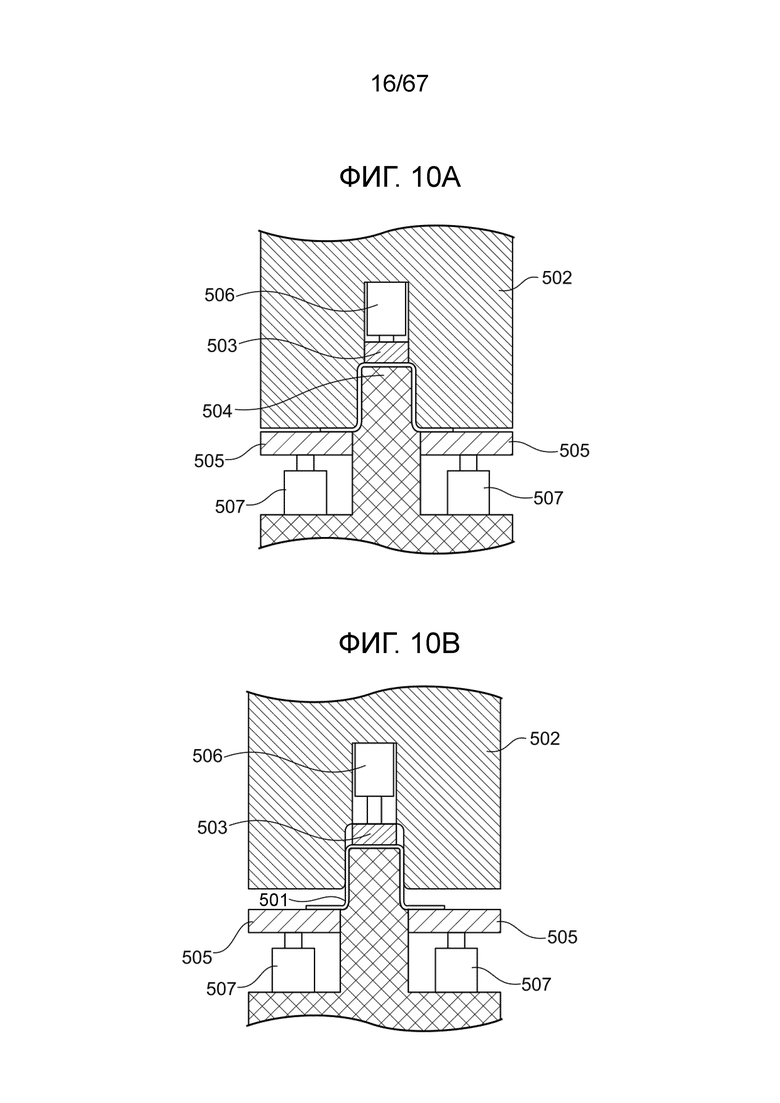

Фиг. 10A представляет собой поперечное сечение, иллюстрирующее пресс-форму в состоянии, в котором пуансон полностью вдвинули в штамп.

Фиг. 10B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон вывели из штампа из состояния, проиллюстрированного на Фиг. 10A.

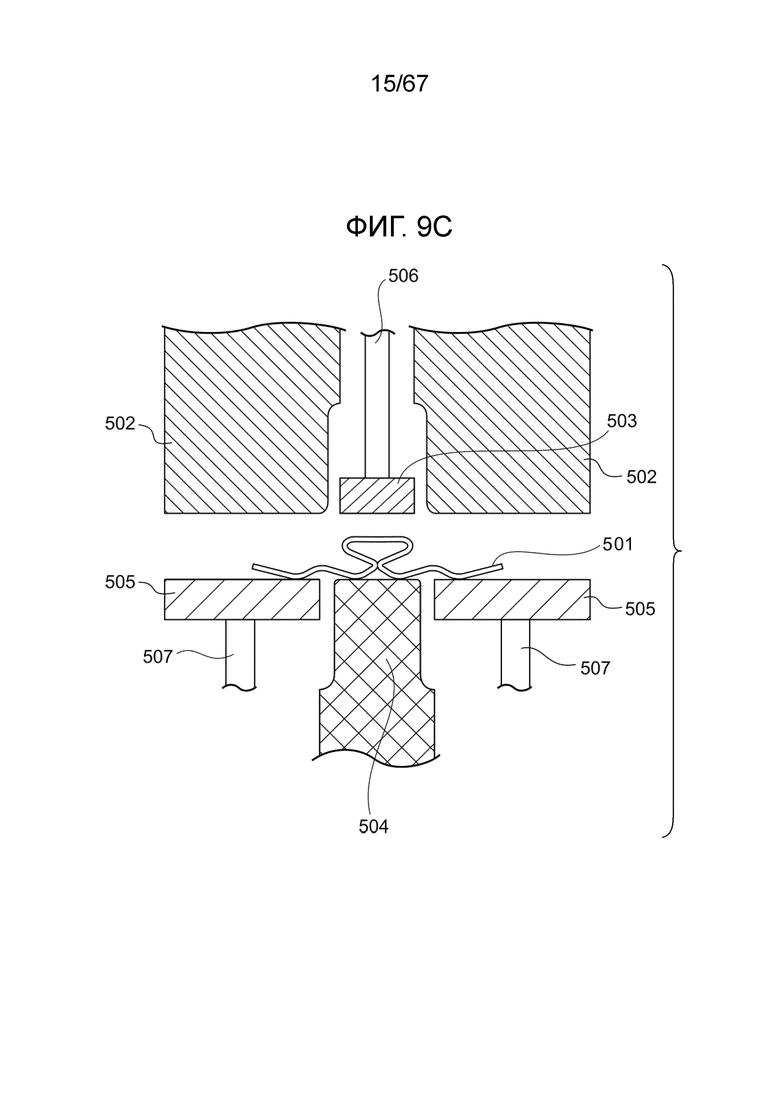

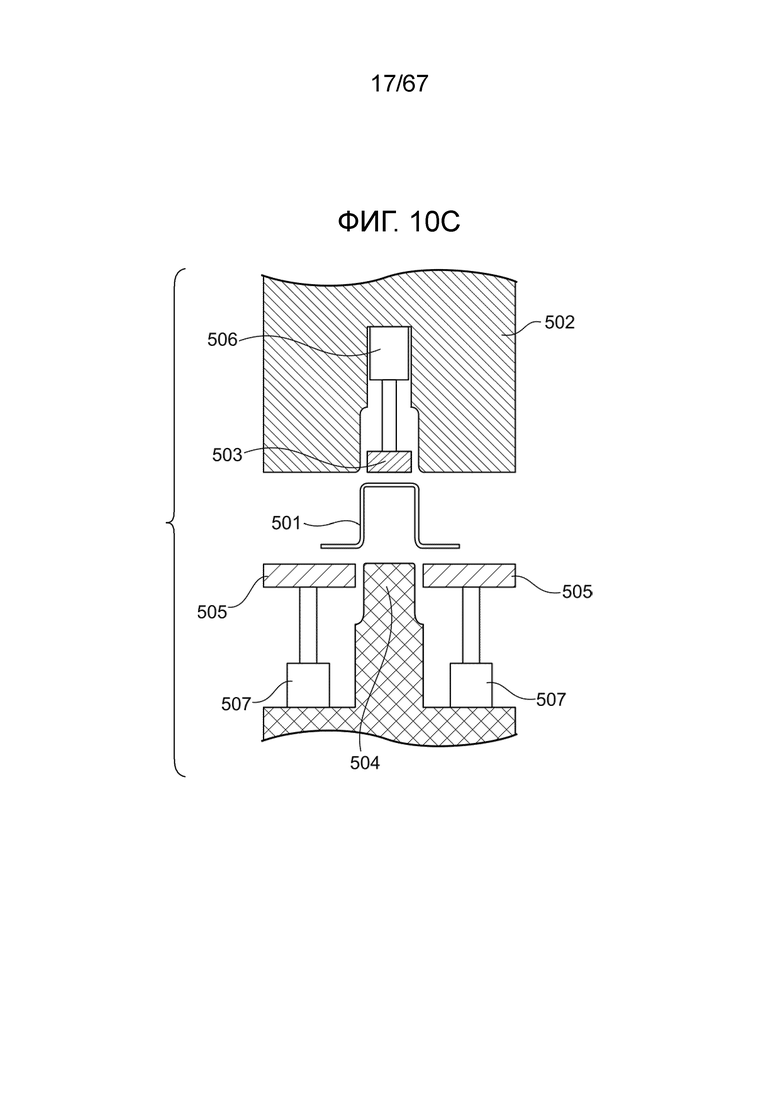

Фиг. 10C представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 10B.

Фиг. 11А представляет собой поперечное сечение, иллюстрирующее пресс-форму в состоянии, в котором пуансон полностью вдвинули в штамп.

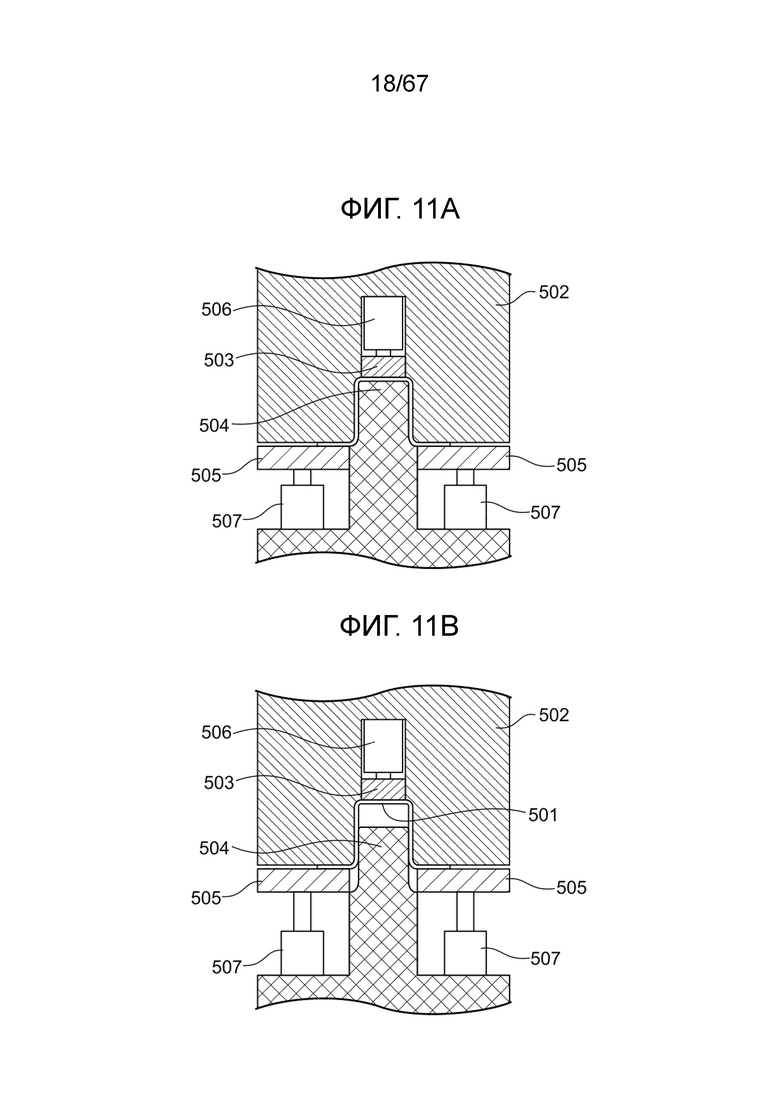

Фиг. 11B представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон выводят из штампа из состояния, проиллюстрированного на Фиг. 11А.

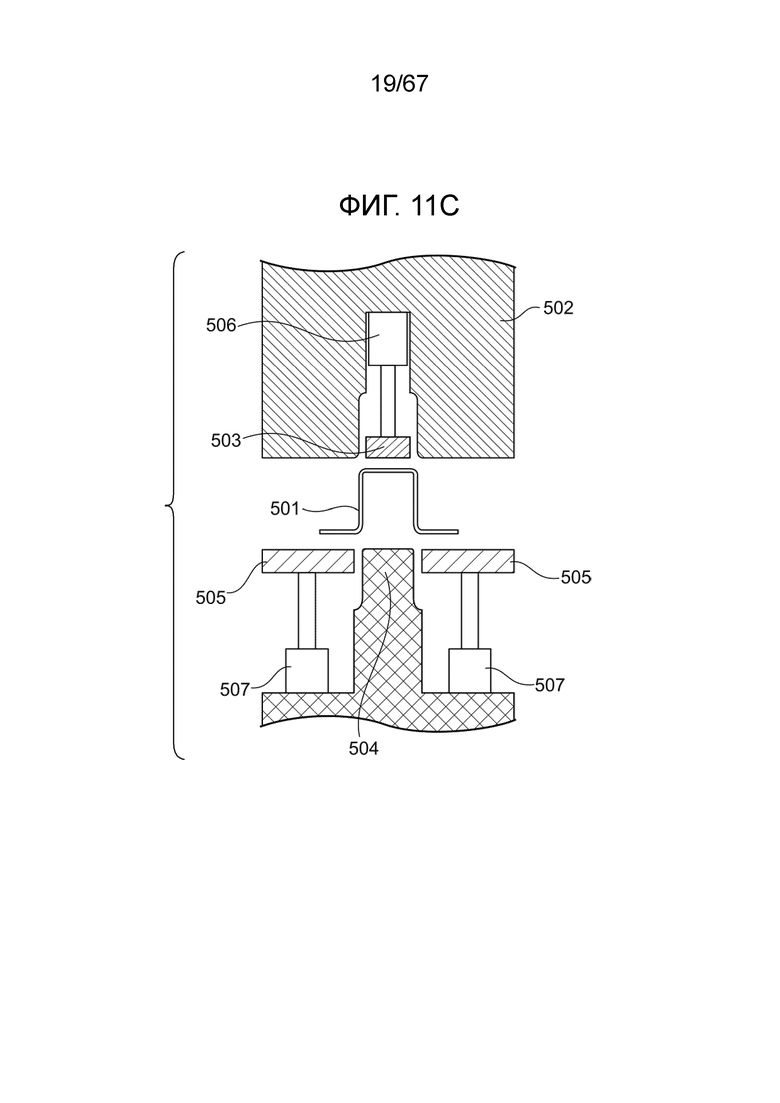

Фиг. 11С представляет собой поперечное сечение, иллюстрирующее пресс-форму на этапе, на котором пуансон полностью вывели из штампа из состояния, проиллюстрированного на Фиг. 11B.

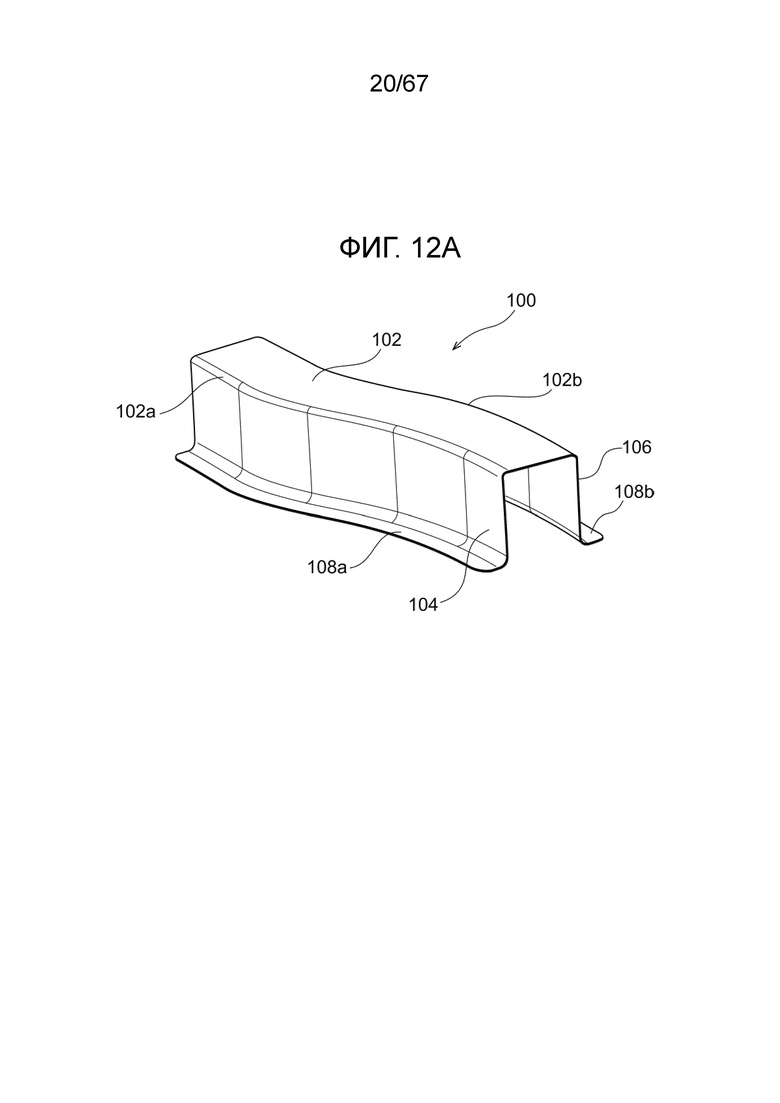

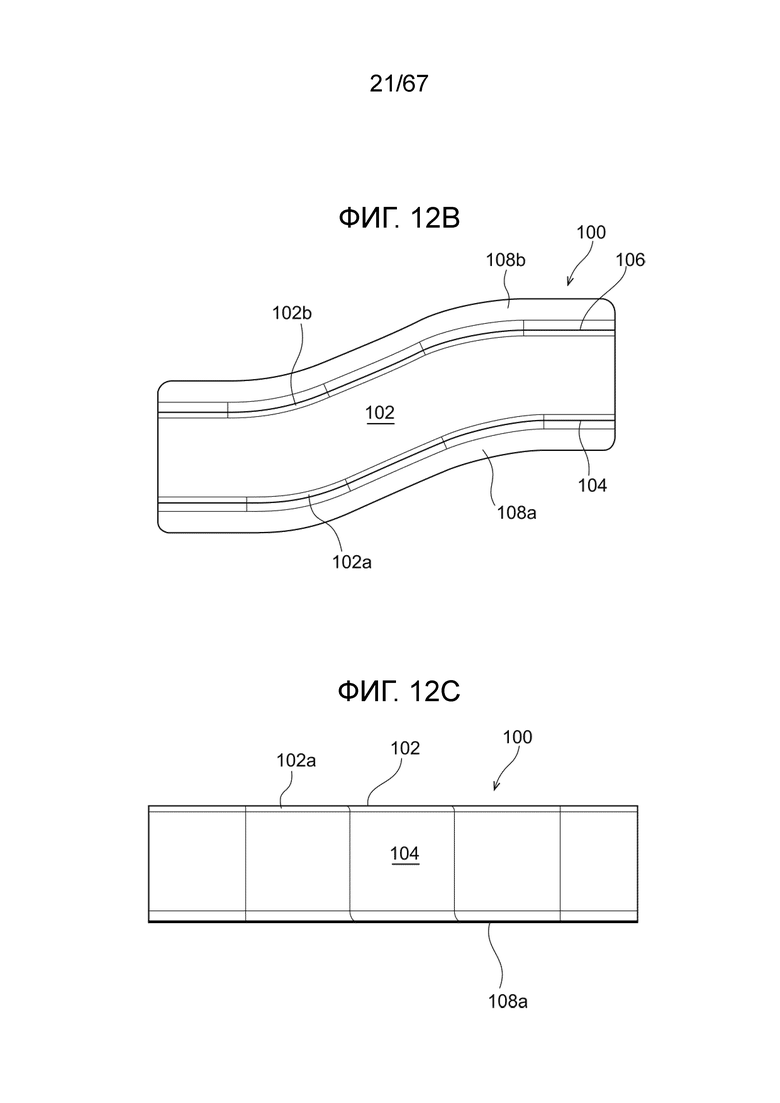

Фиг. 12А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 12B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, сверху.

Фиг. 12С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, с одной стороны в направлении ширины.

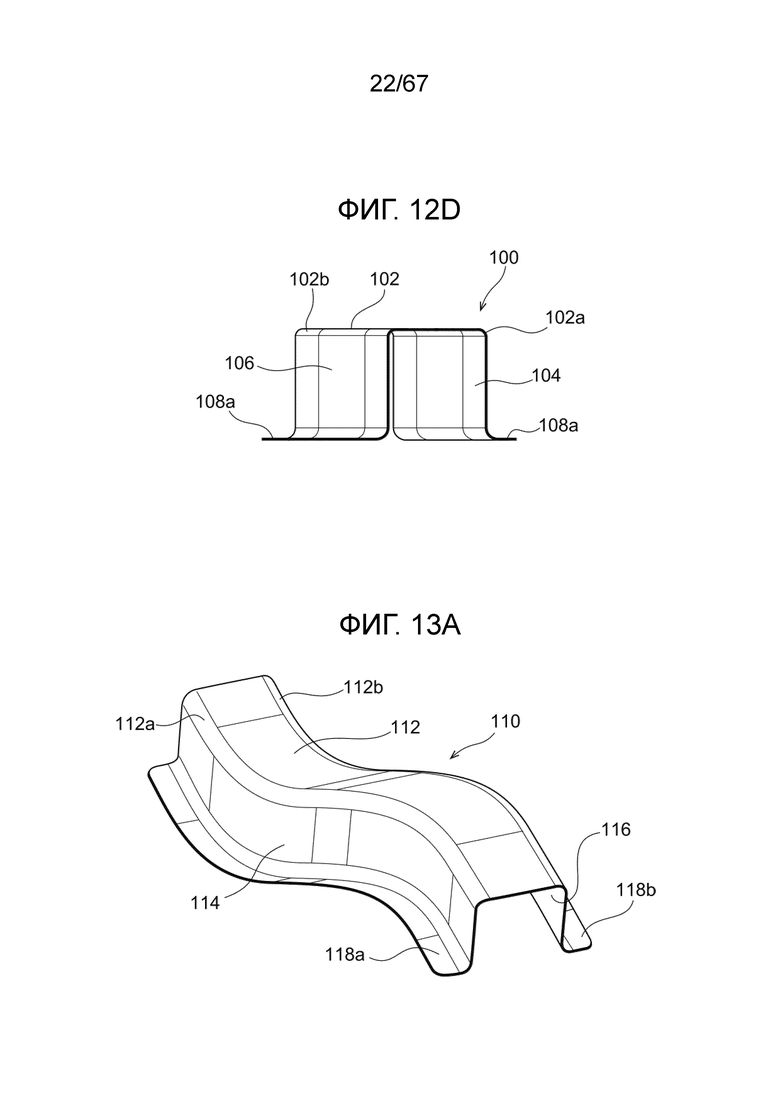

Фиг. 12D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 12А, с одной стороны в направлении длины.

Фиг. 13A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

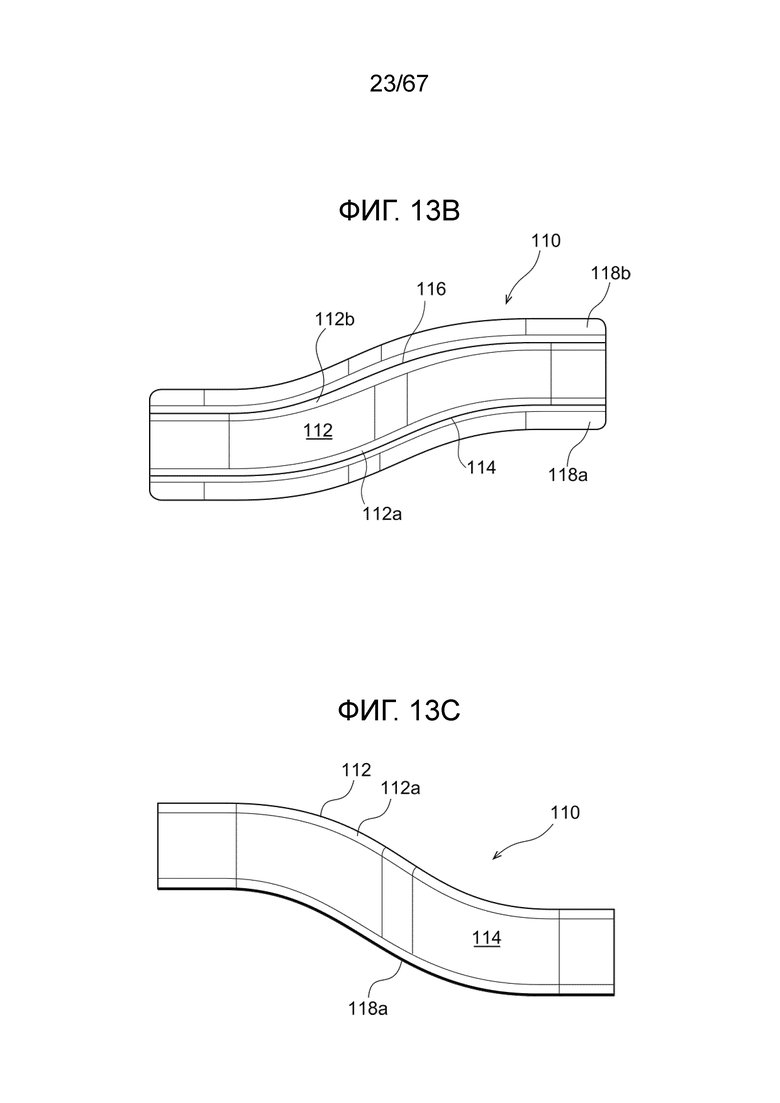

Фиг. 13B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, сверху.

Фиг. 13С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, с одной стороны в направлении ширины.

Фиг. 13D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 13A, со стороны нижней поверхности.

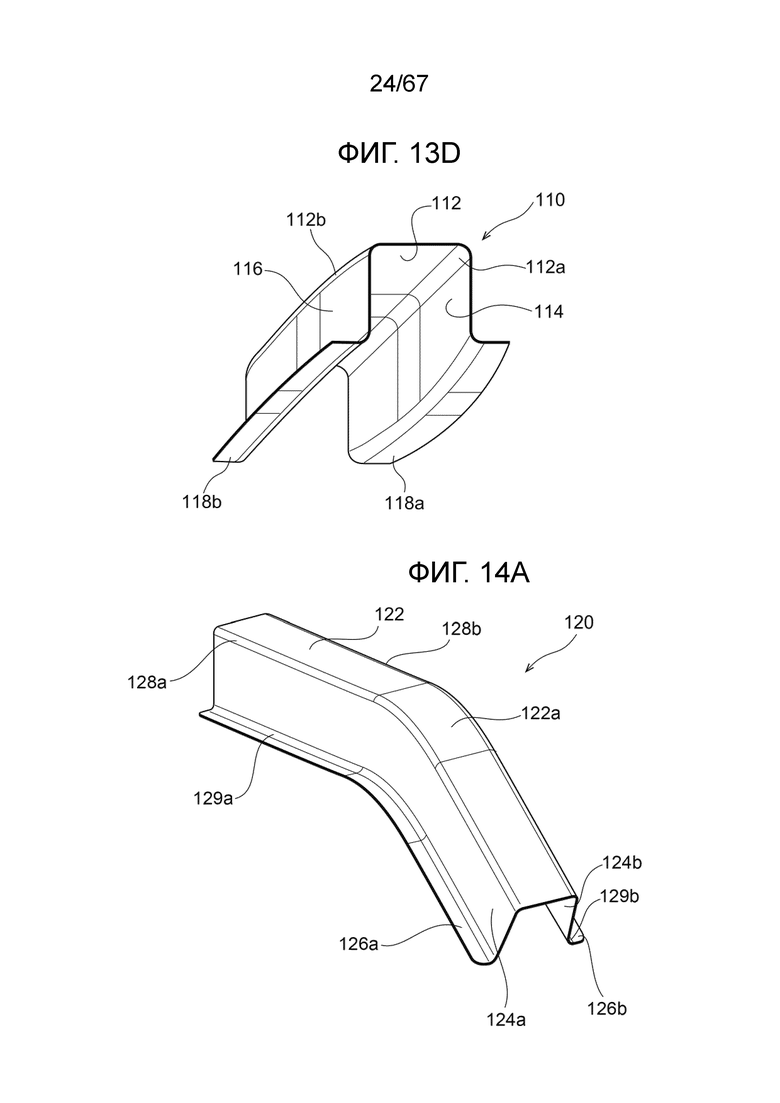

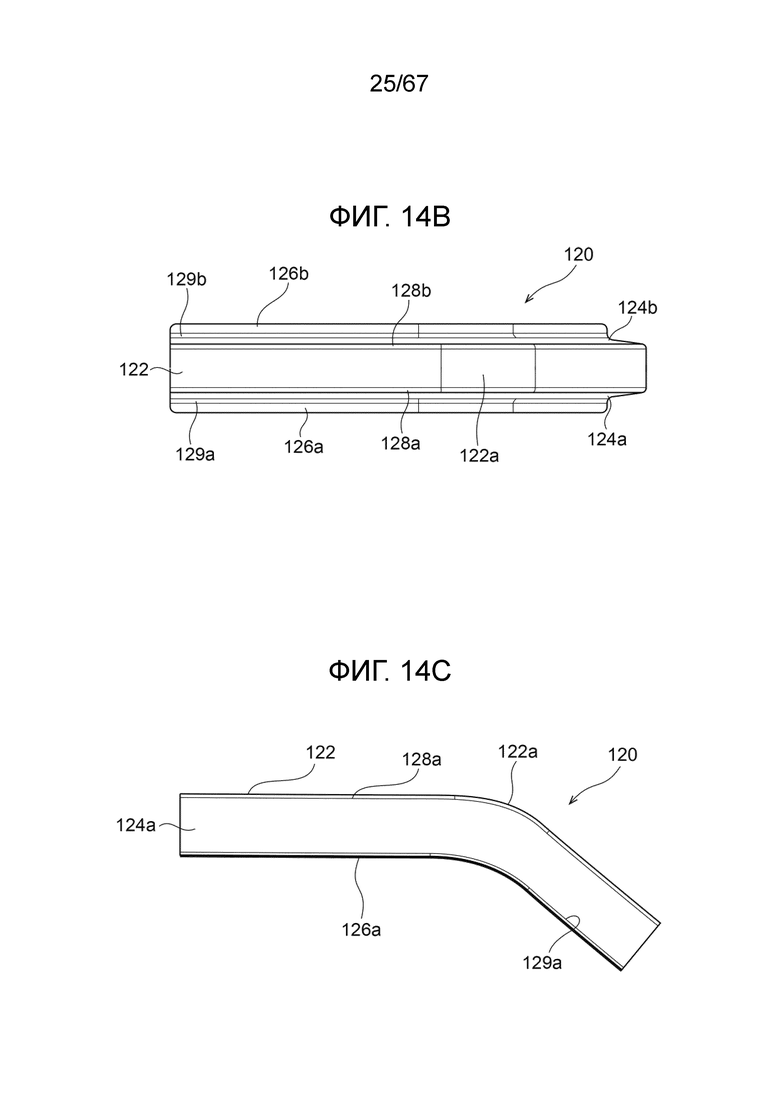

Фиг. 14A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 14B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, сверху.

Фиг. 14С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, с одной стороны в направлении ширины.

Фиг. 14D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 14A, с другой стороны в направлении длины.

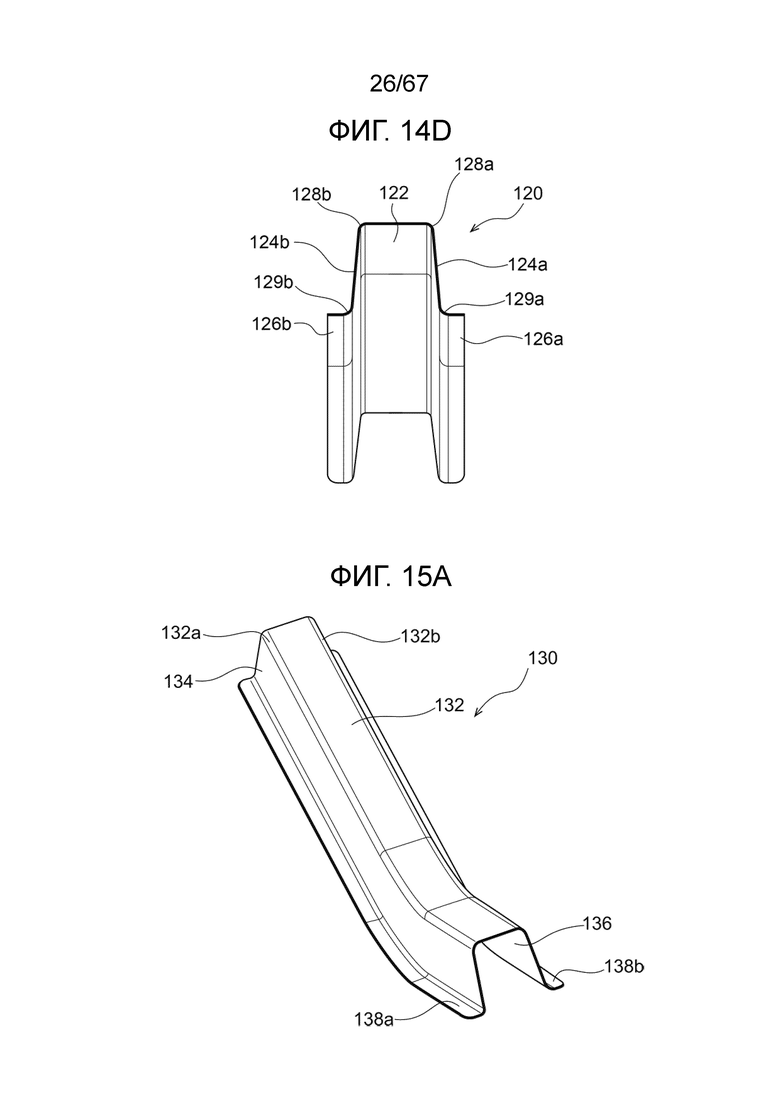

Фиг. 15A представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 15B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, сверху.

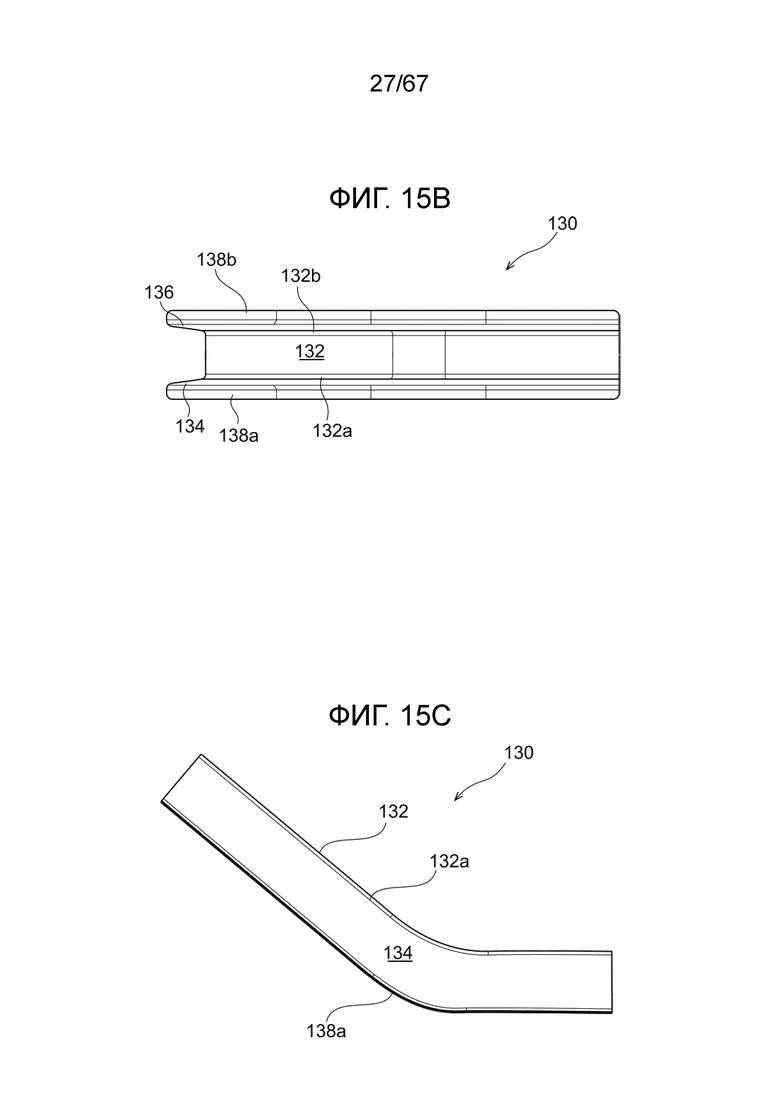

Фиг. 15С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, с одной стороны в направлении ширины.

Фиг. 15D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 15A, с другой стороны в направлении длины.

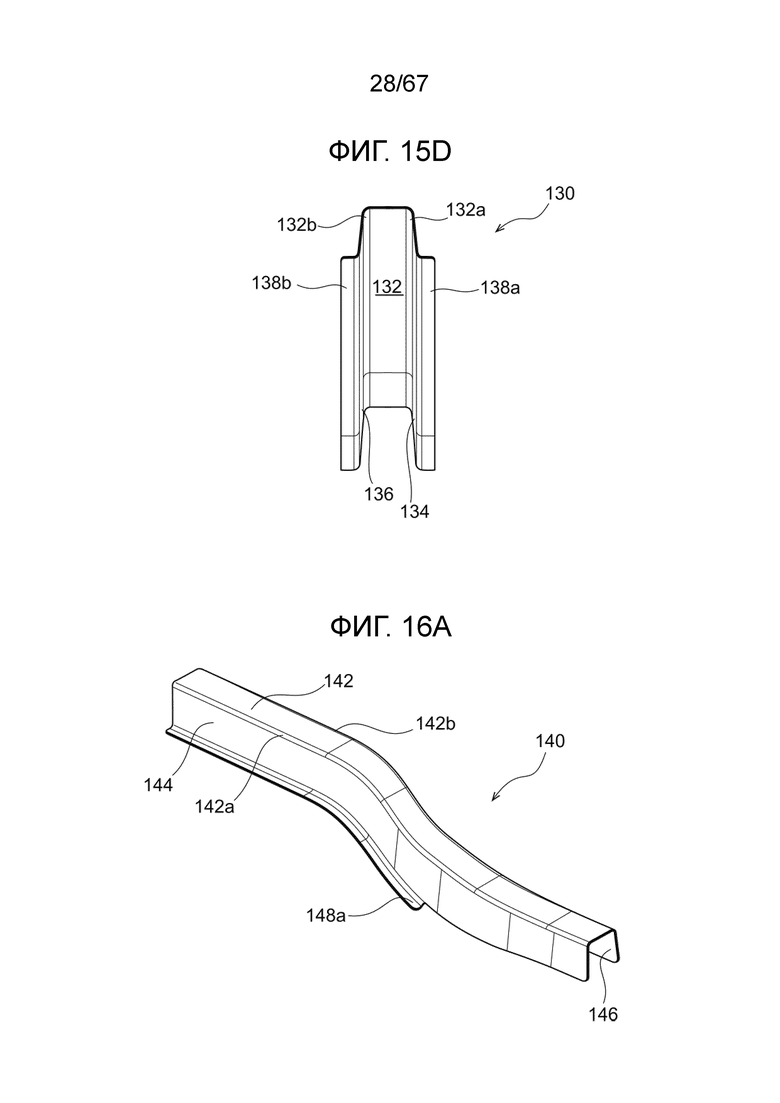

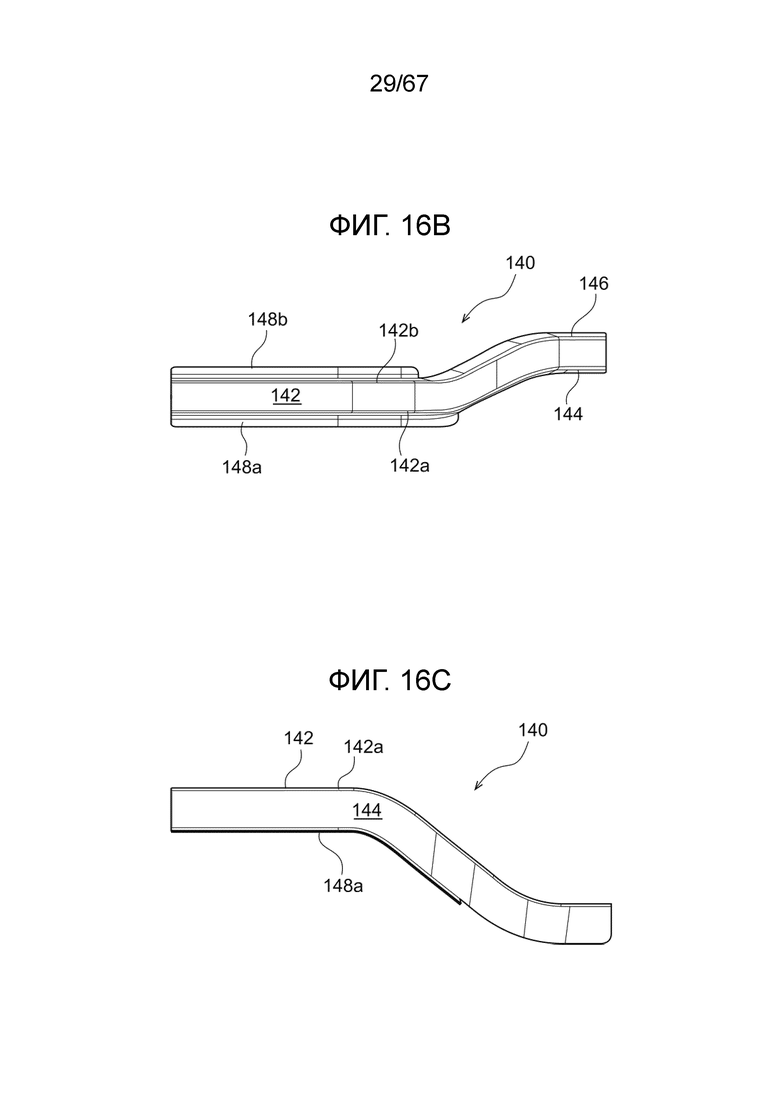

Фиг. 16А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

Фиг. 16B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, сверху.

Фиг. 16С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, с одной стороны в направлении ширины.

Фиг. 16D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 16А, со стороны нижней поверхности.

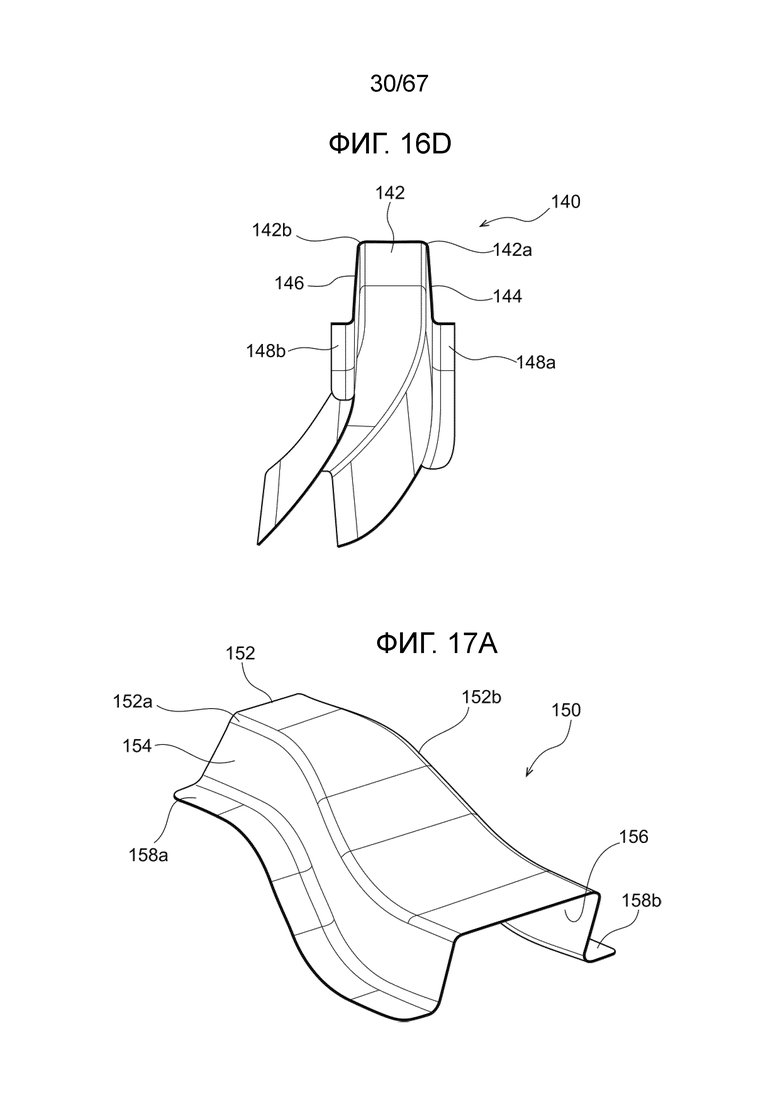

Фиг. 17А представляет собой вид в перспективе, иллюстрирующий другой полуфабрикатный изгибающийся компонент, сформованный посредством первого этапа.

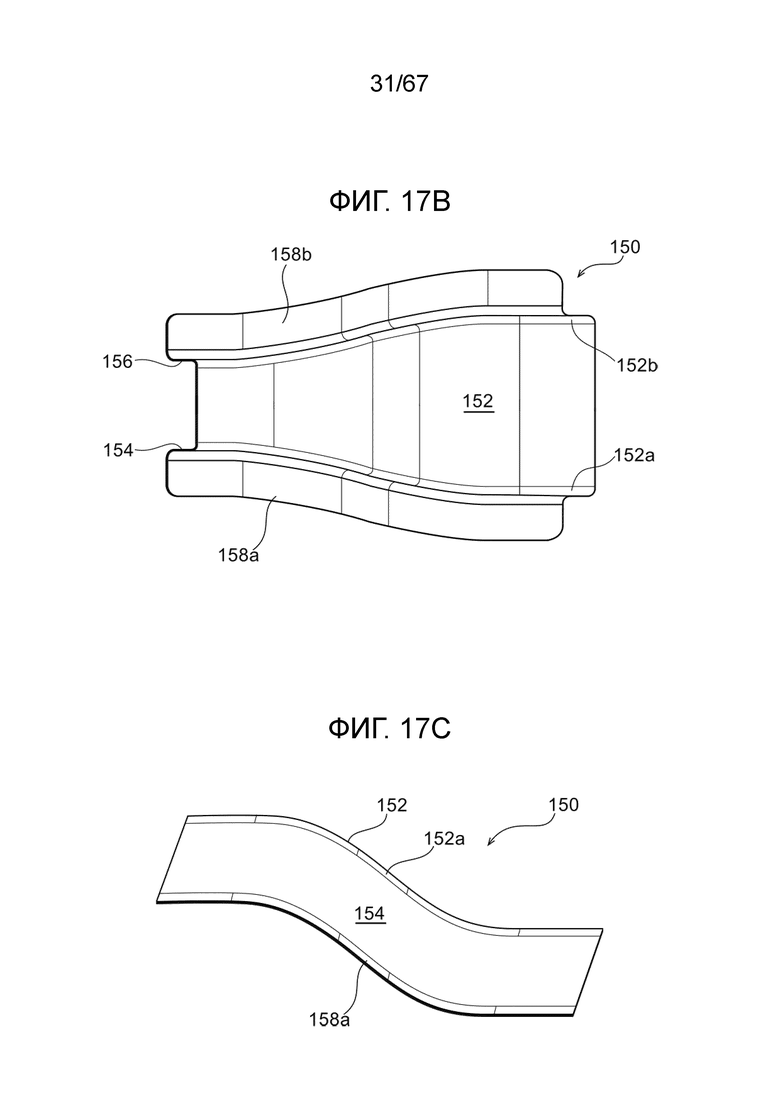

Фиг. 17B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, сверху.

Фиг. 17С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, с одной стороны в направлении ширины.

Фиг. 17D представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 17А, со стороны нижней поверхности.

Фиг. 18А представляет собой вид в перспективе, иллюстрирующий металлический исходный лист до предварительной обработки.

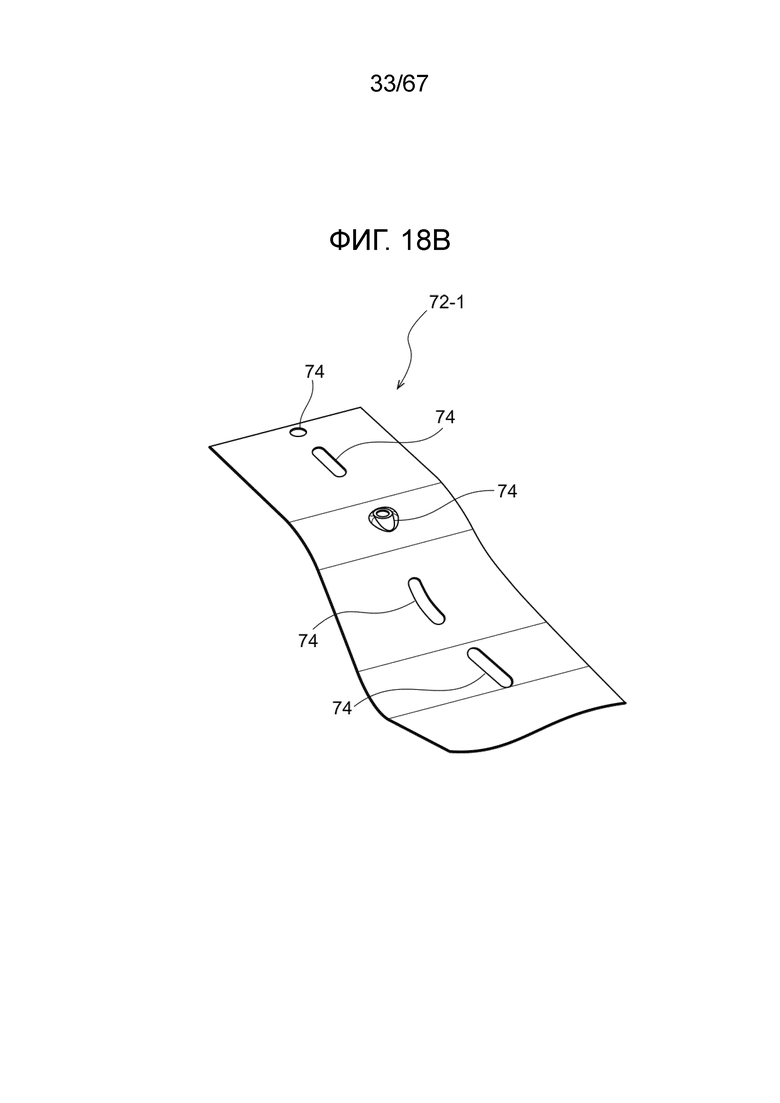

Фиг. 18B представляет собой вид в перспективе, иллюстрирующий предварительно обработанный металлический исходный лист.

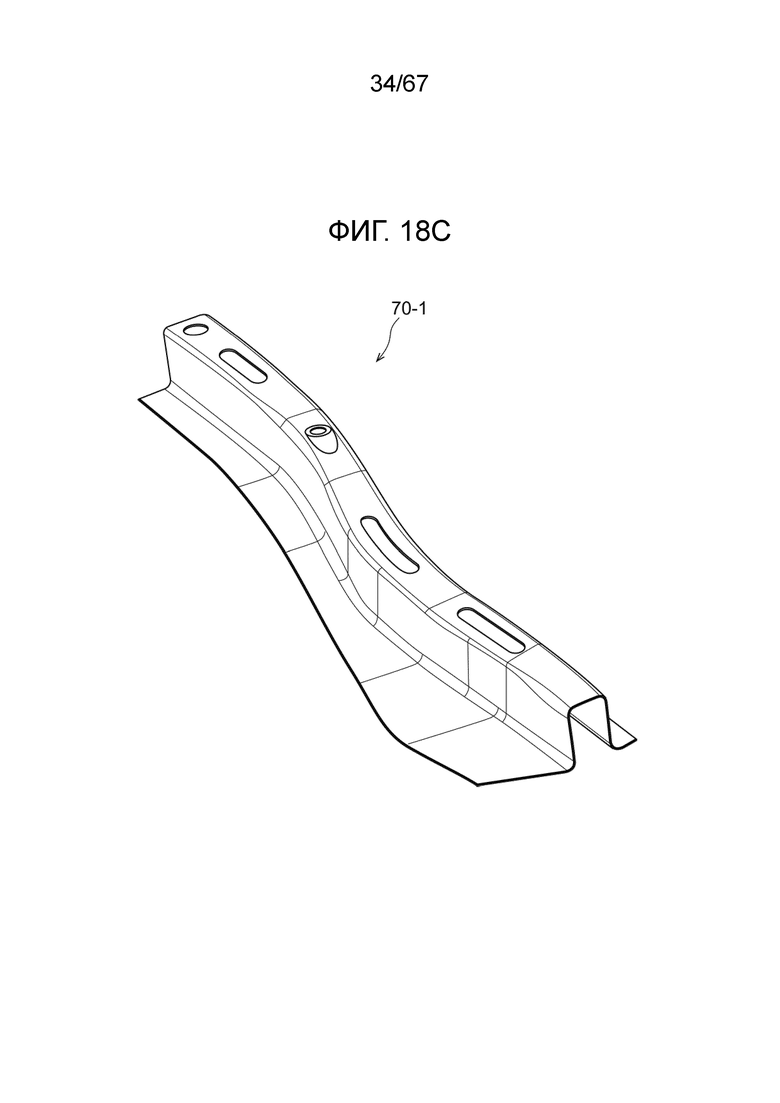

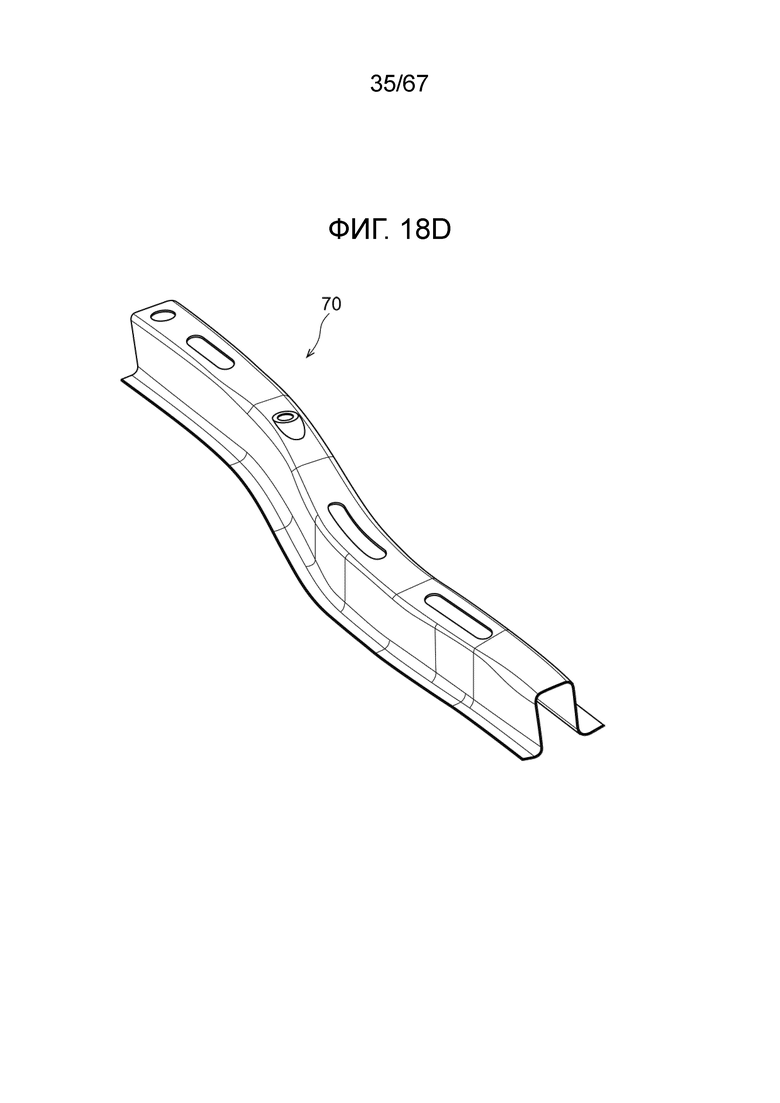

Фиг. 18С представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, сформованный из предварительно обработанного металлического исходного листа.

Фиг. 18D представляет собой вид в перспективе, иллюстрирующий состояние, в котором полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 18С, был обрезан.

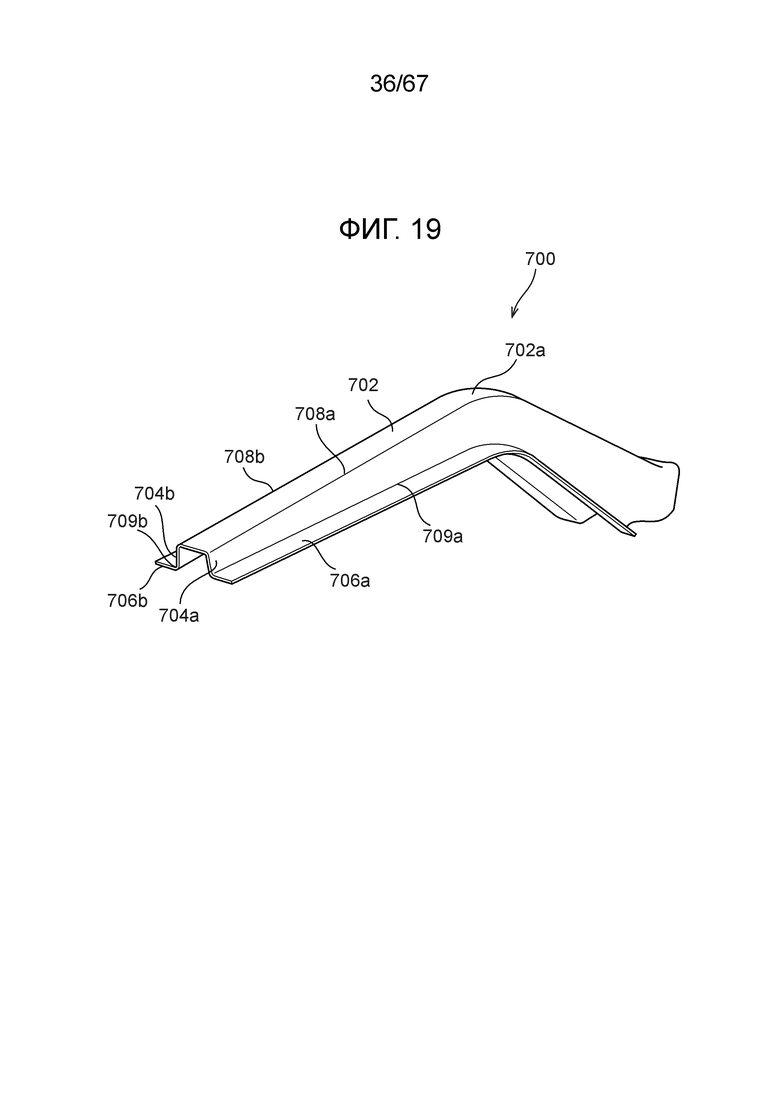

Фиг. 19 представляет собой вид в перспективе, иллюстрирующий пример промежуточного изгибающегося компонента, который был обработан на втором этапе способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

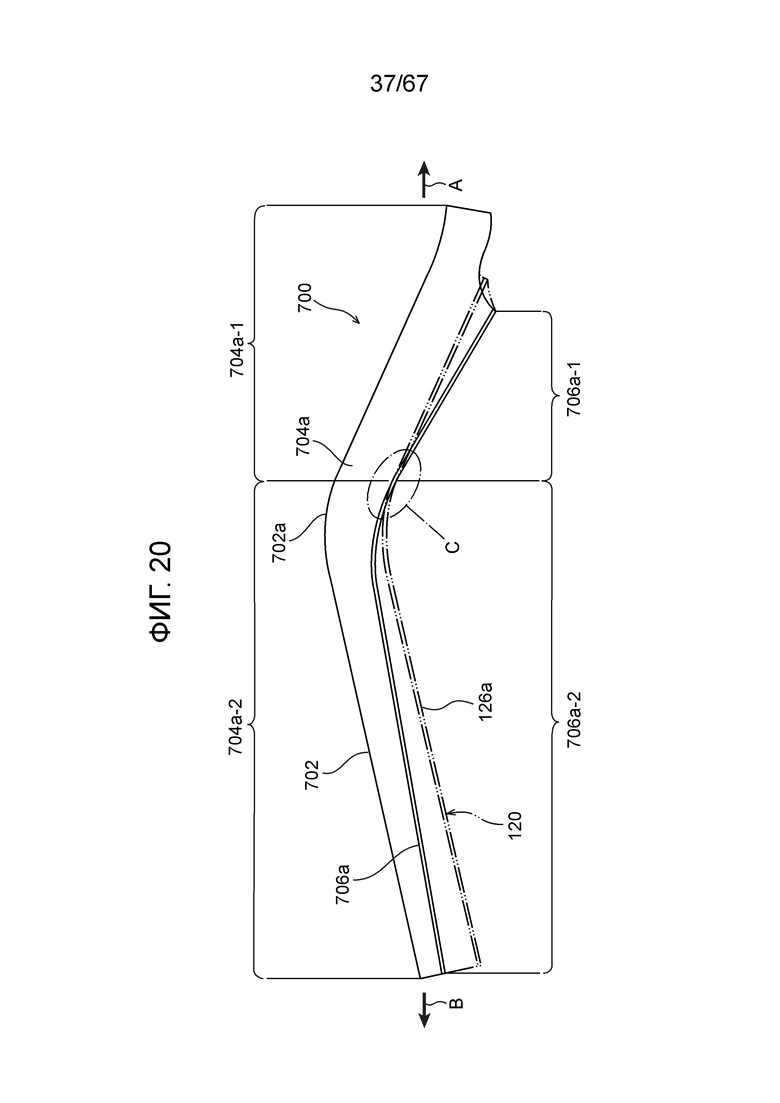

Фиг. 20 представляет собой вид сбоку промежуточного изгибающегося компонента, проиллюстрированного на Фиг. 19, если смотреть с одной стороны в направлении ширины.

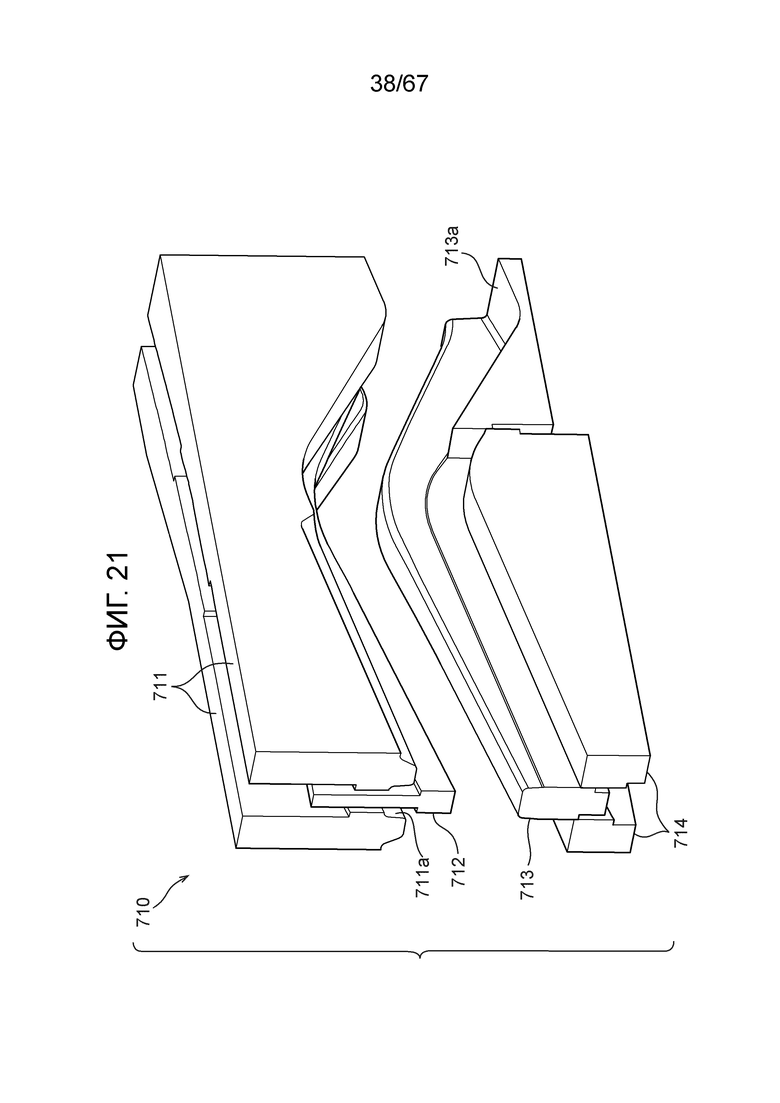

Фиг. 21 представляет собой вид в перспективе, иллюстрирующий соответствующие участки устройства изготовления, применяемые на втором этапе.

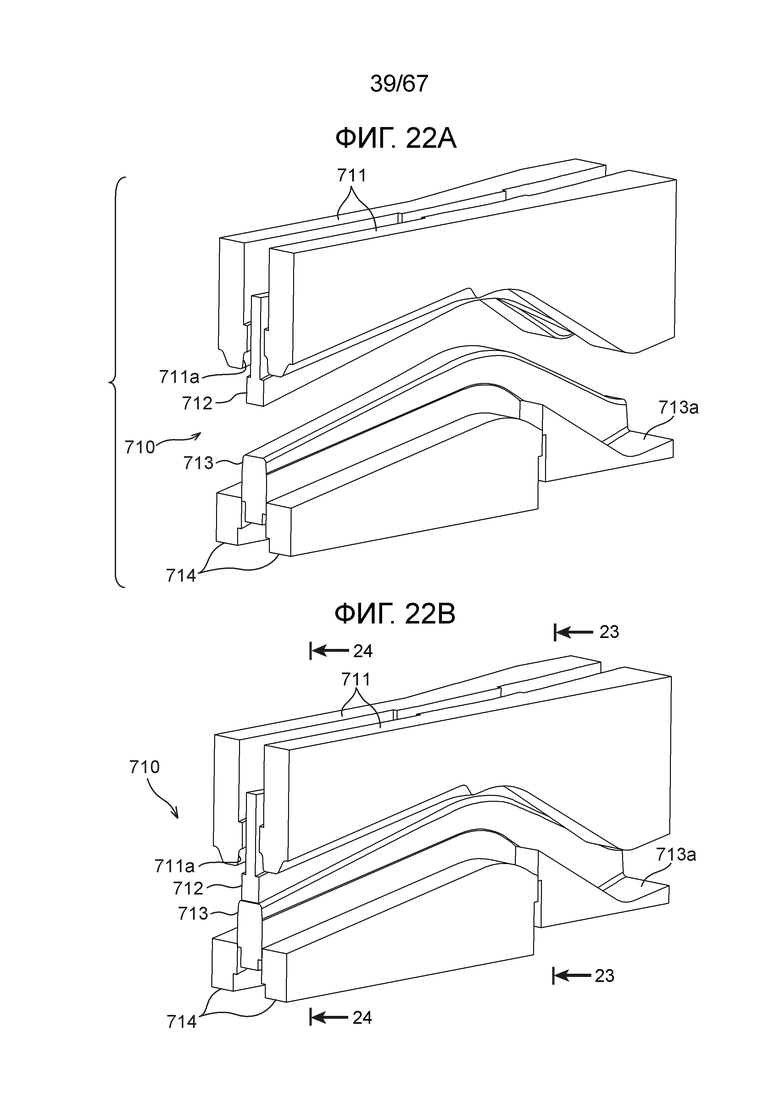

Фиг. 22А представляет собой вид в перспективе, иллюстрирующий устройство изготовления, проиллюстрированное на Фиг. 21, на этапе в начале обработки.

Фиг. 22B представляет собой вид в перспективе, иллюстрирующий этап, на котором прокладку и штамп переместили с этапа, проиллюстрированного на Фиг. 22А, и верхнюю пластину полуфабрикатного изгибающегося компонента захватывают и удерживают между прокладкой и пуансоном.

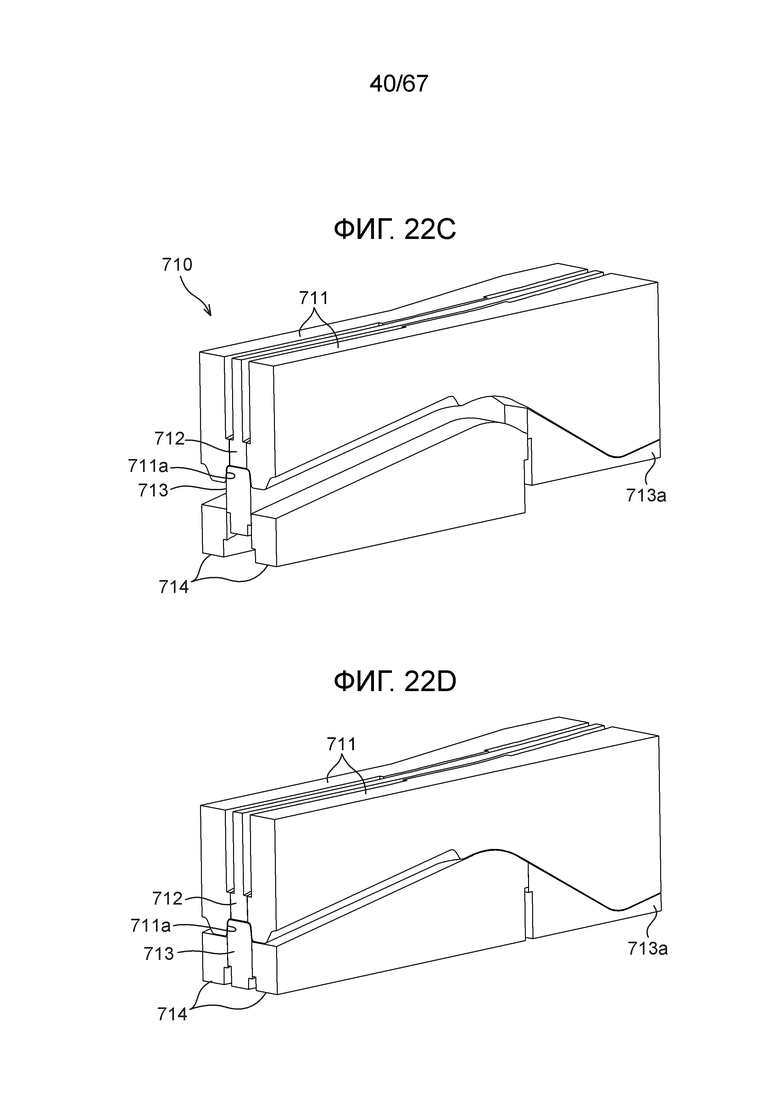

Фиг. 22С представляет собой вид в перспективе, иллюстрирующий этап этапа гибки и вытяжки, на котором штамп перемещают относительно к стороне пуансона с этапа, проиллюстрированного на Фиг. 22B, и вертикальные стенки в одной стороне в направлении длины полуфабрикатного изгибающегося компонента сгибают и вытягивают.

Фиг. 22D представляет собой вид в перспективе, иллюстрирующий этап этапа отгибания, на котором держатель перемещают относительно к стороне штампа с этапа, проиллюстрированного на Фиг. 22С, и вертикальные стенки в другой стороне в направлении длины полуфабрикатного изгибающегося компонента отгибают и возвращают в исходное состояние.

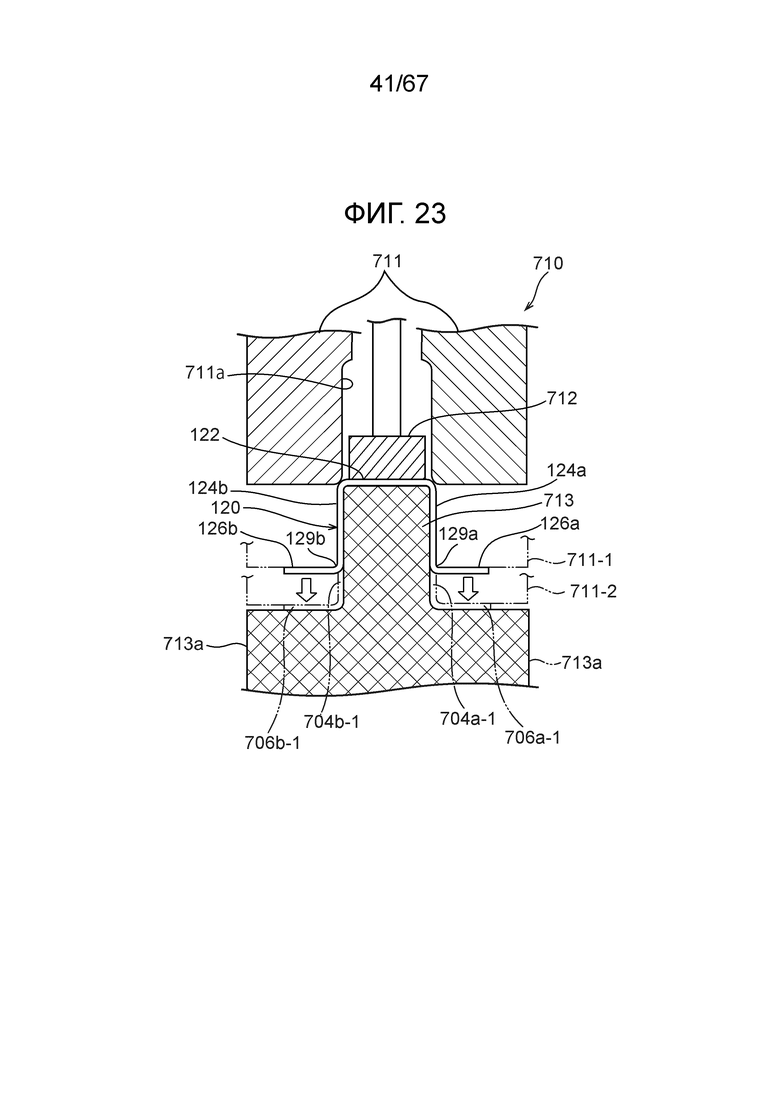

Фиг. 23 представляет собой поперечное сечение (поперечное сечение по линии 23-23 на Фиг. 22B), иллюстрирующее состояние, в котором участок в одной стороне в направлении длины верхней пластины полуфабрикатного изгибающегося компонента захватывают и удерживают с помощью прокладки и пуансона на этапе, проиллюстрированном на Фиг. 22B.

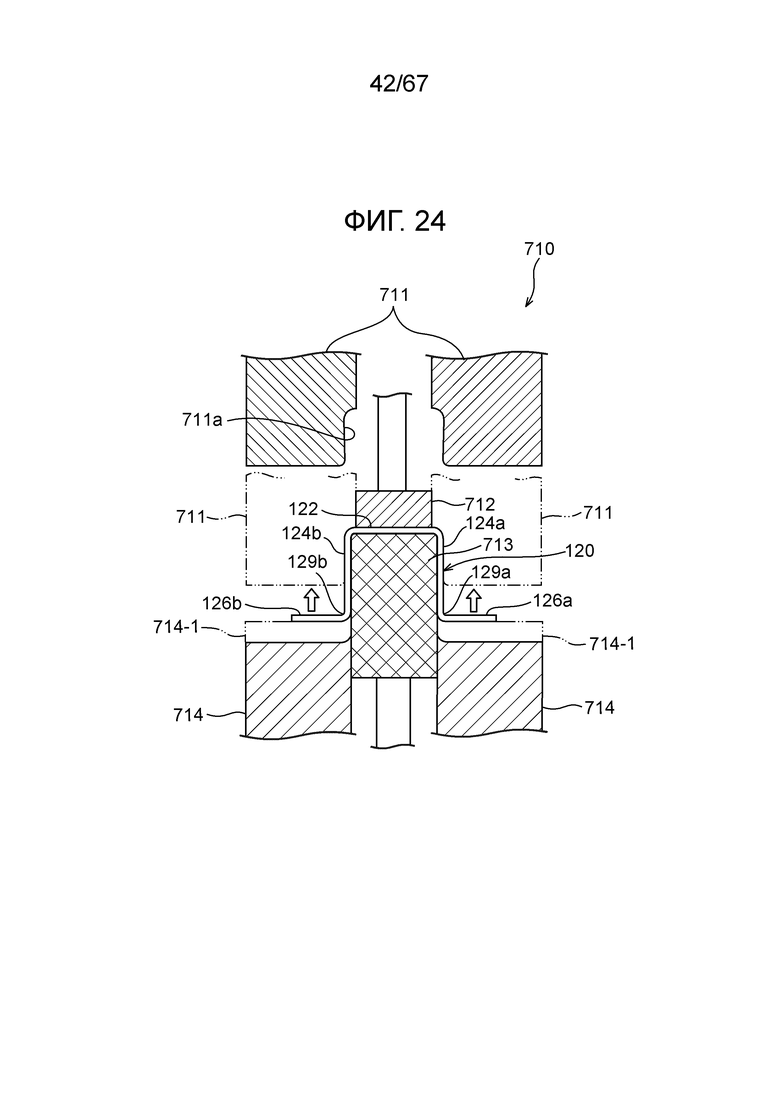

Фиг. 24 представляет собой поперечное сечение (поперечное сечение по линии 24-24 на Фиг. 22B), иллюстрирующее состояние, в котором участок в другой стороне в направлении длины верхней пластины полуфабрикатного изгибающегося компонента захватывают и удерживают с помощью прокладки и пуансона на этапе, проиллюстрированном на Фиг. 22B.

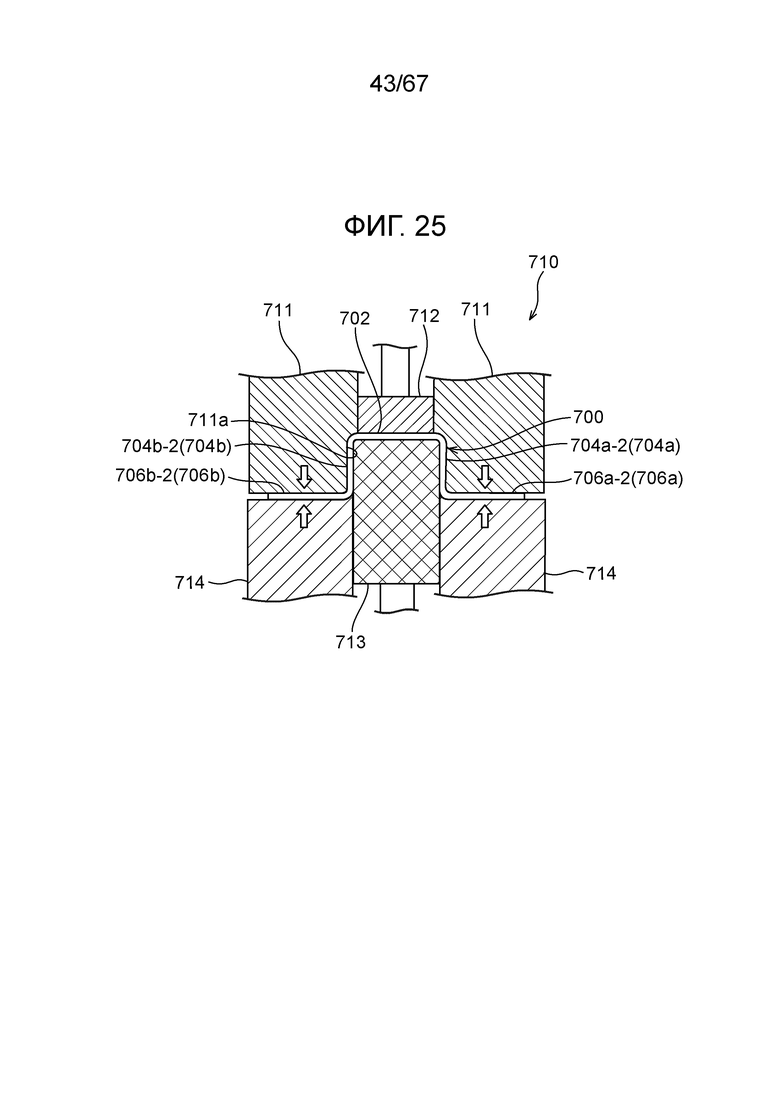

Фиг. 25 представляет собой поперечное сечение, иллюстрирующий этап этапа отгибания, проиллюстрированного на Фиг. 22D.

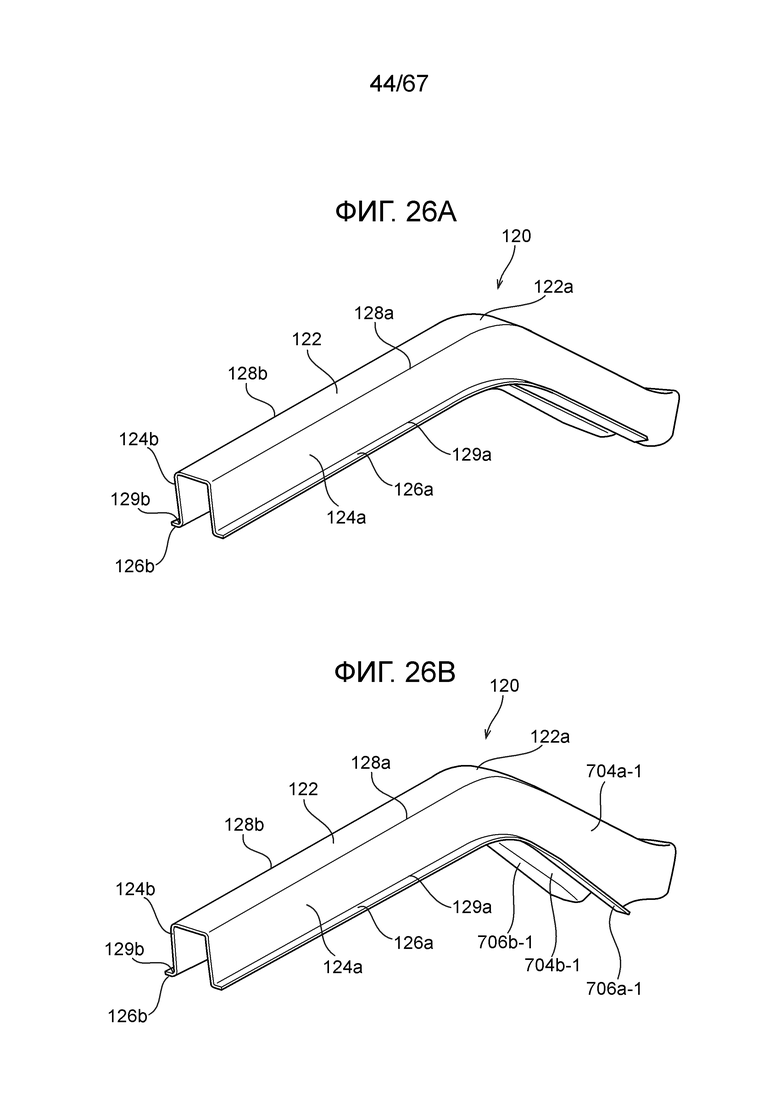

Фиг. 26А представляет собой вид в перспективе, иллюстрирующий состояние до обработки полуфабрикатного изгибающегося компонента на втором этапе.

Фиг. 26B представляет собой вид в перспективе, иллюстрирующий состояние полуфабрикатного изгибающегося компонента, который был обработан посредством этапа гибки и вытяжки второго этапа.

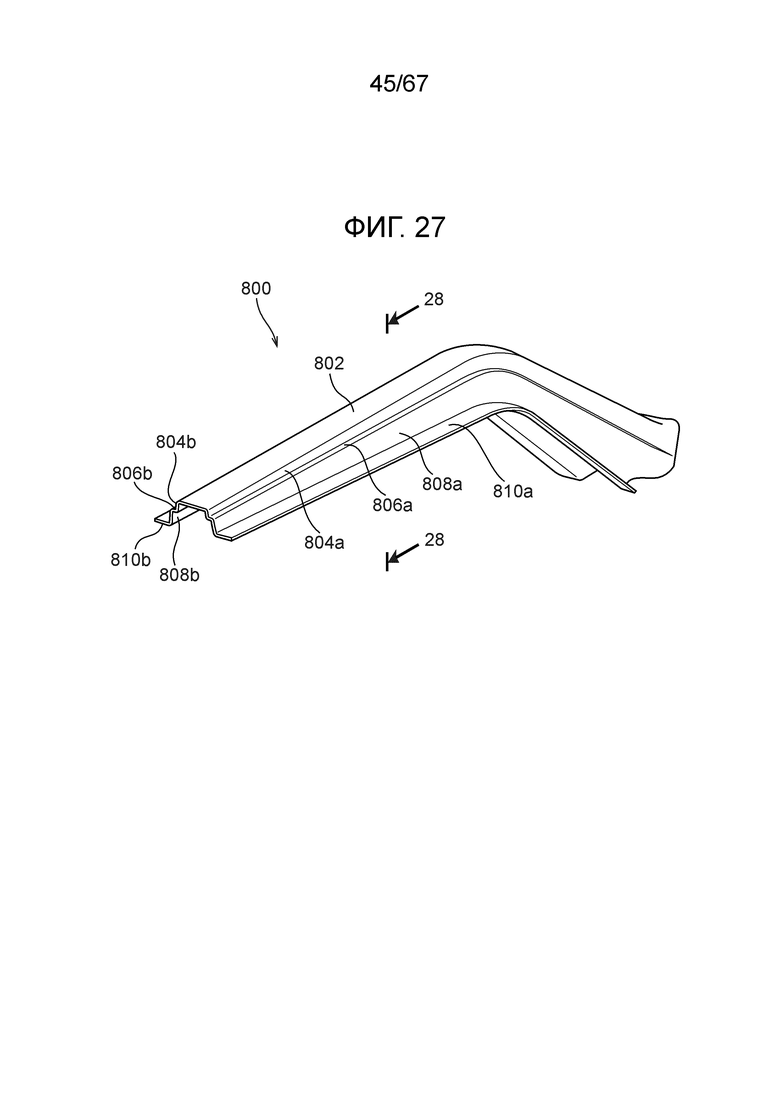

Фиг. 27 представляет собой вид в перспективе, иллюстрирующий пример законченного изгибающегося компонента, который был обработан посредством третьего этапа способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

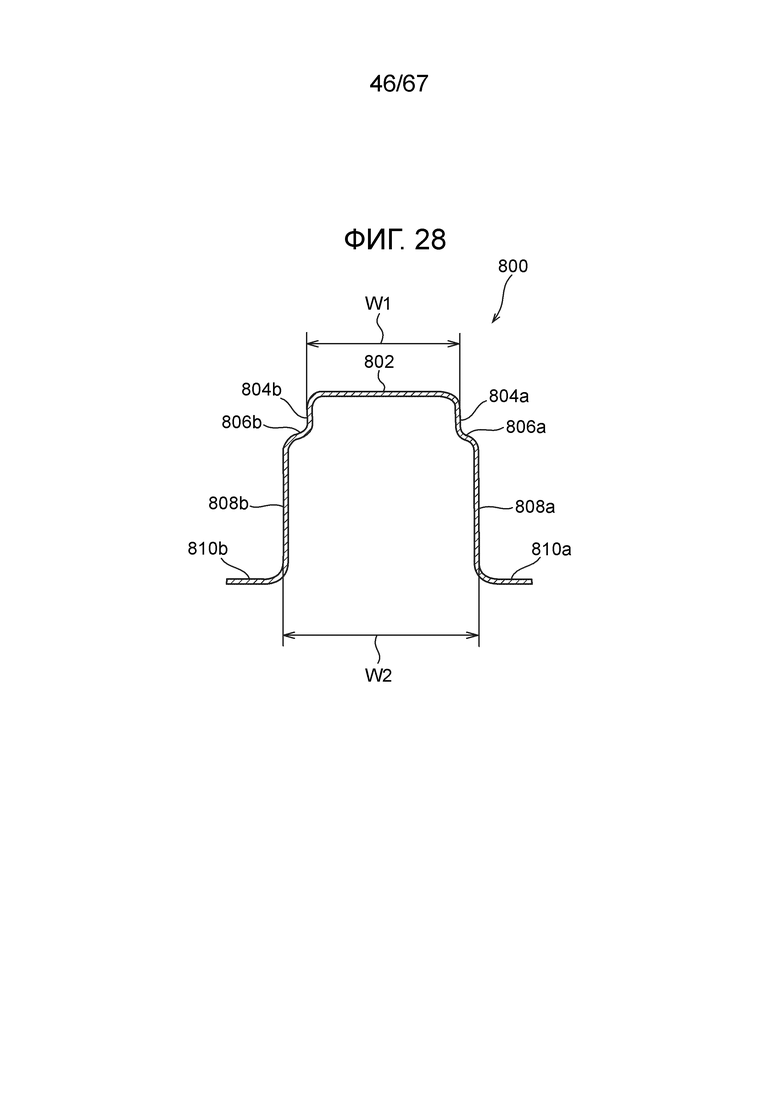

Фиг. 28 представляет собой поперечное сечение (поперечное сечение по линии 28-28 на Фиг. 27), если смотреть вдоль направления длины, иллюстрирующее пример законченного изгибающегося компонента, который был обработан посредством третьего этапа способа изготовления компонента с корытообразным поперечным сечением согласно настоящему примерному варианту осуществления.

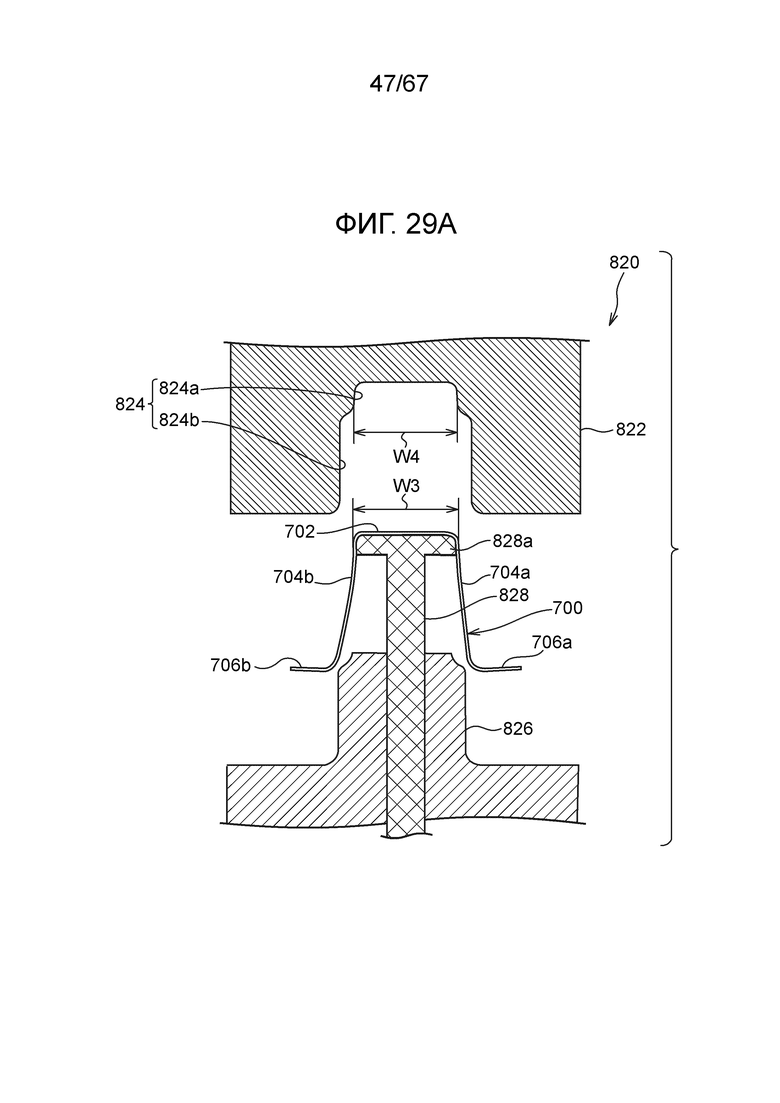

Фиг. 29A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в устройстве изготовления, применяемом на третьем этапе.

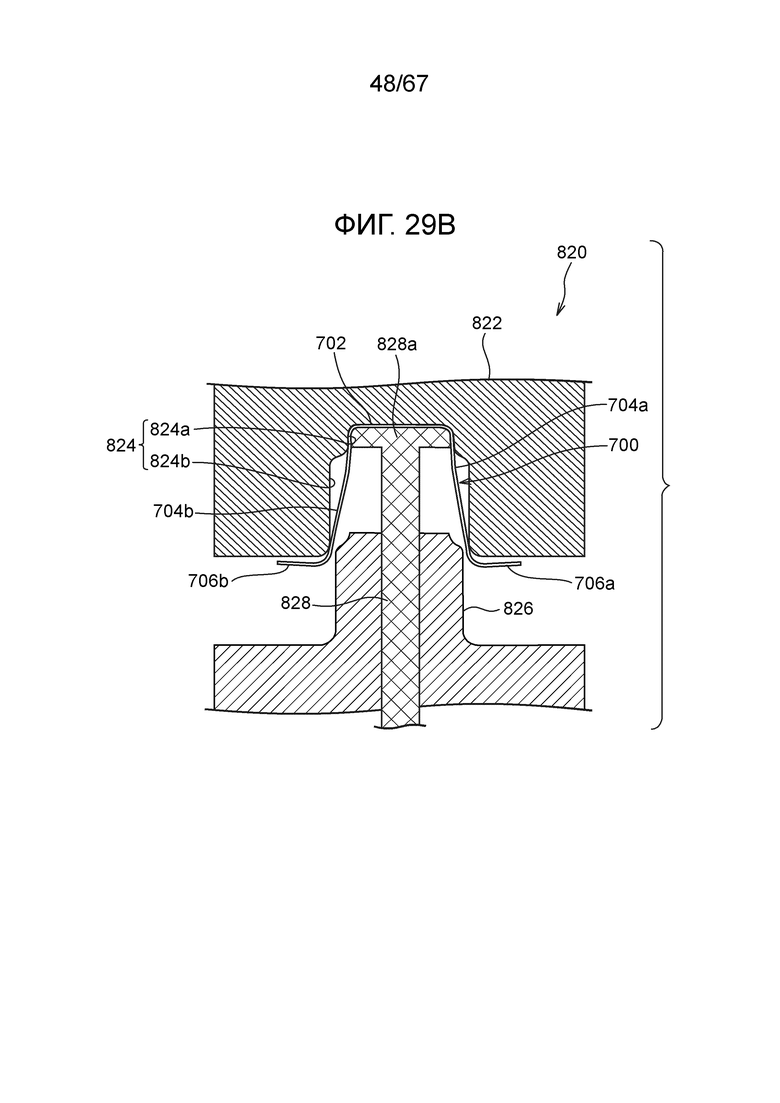

Фиг. 29B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

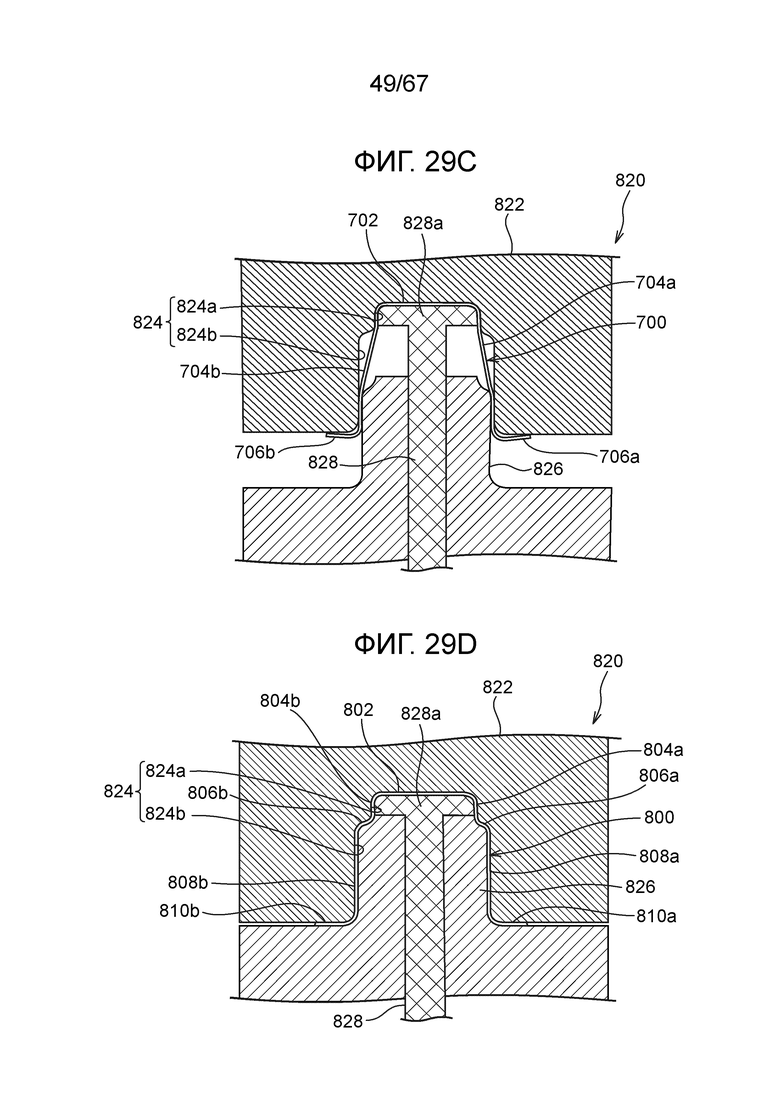

Фиг. 29С представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 29D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 29С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

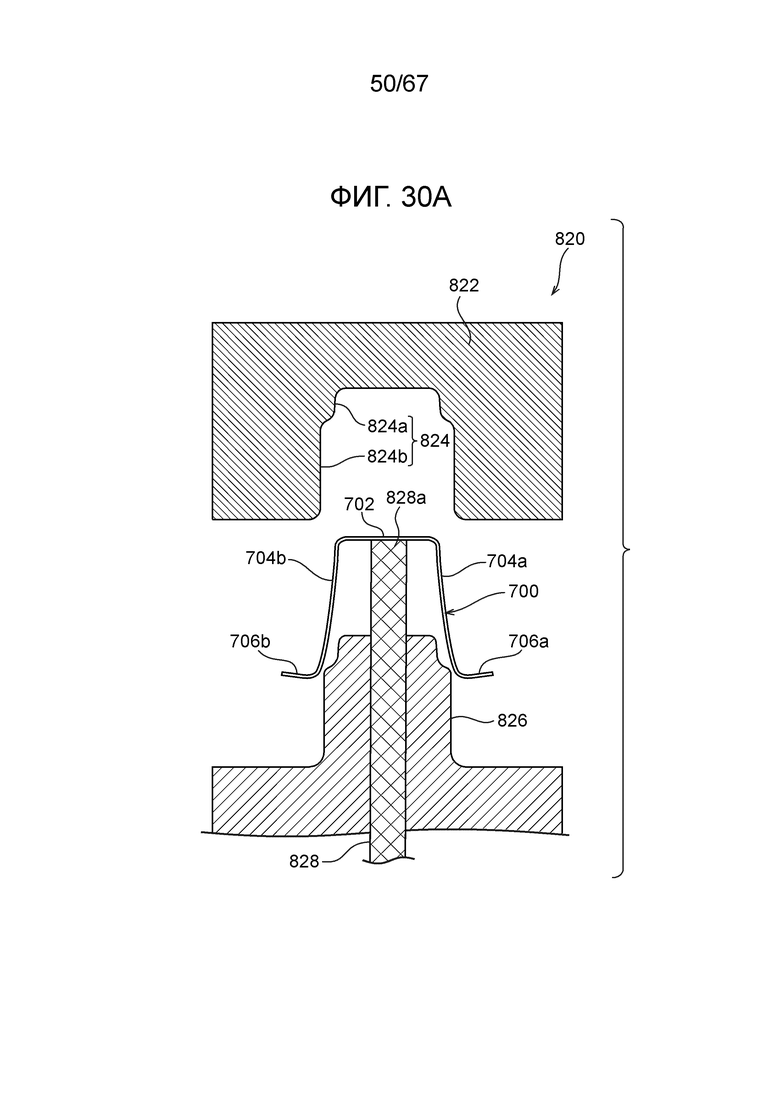

Фиг. 30A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

Фиг. 30B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

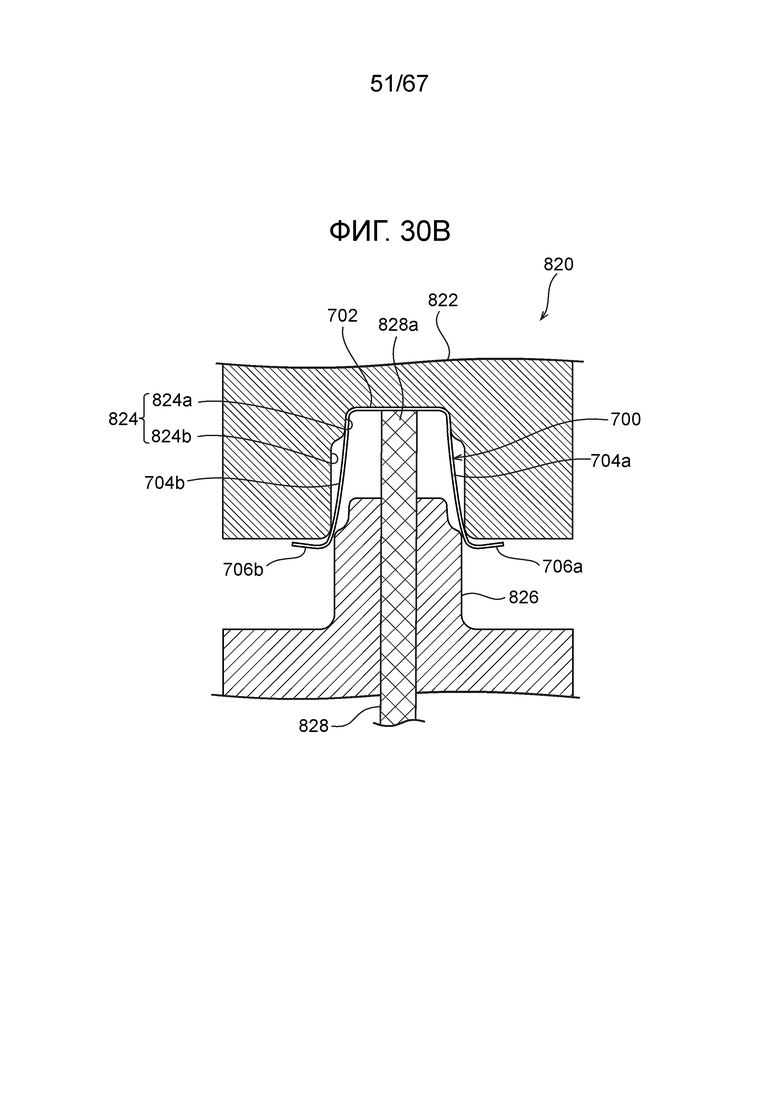

Фиг. 30C представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 30D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 30С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

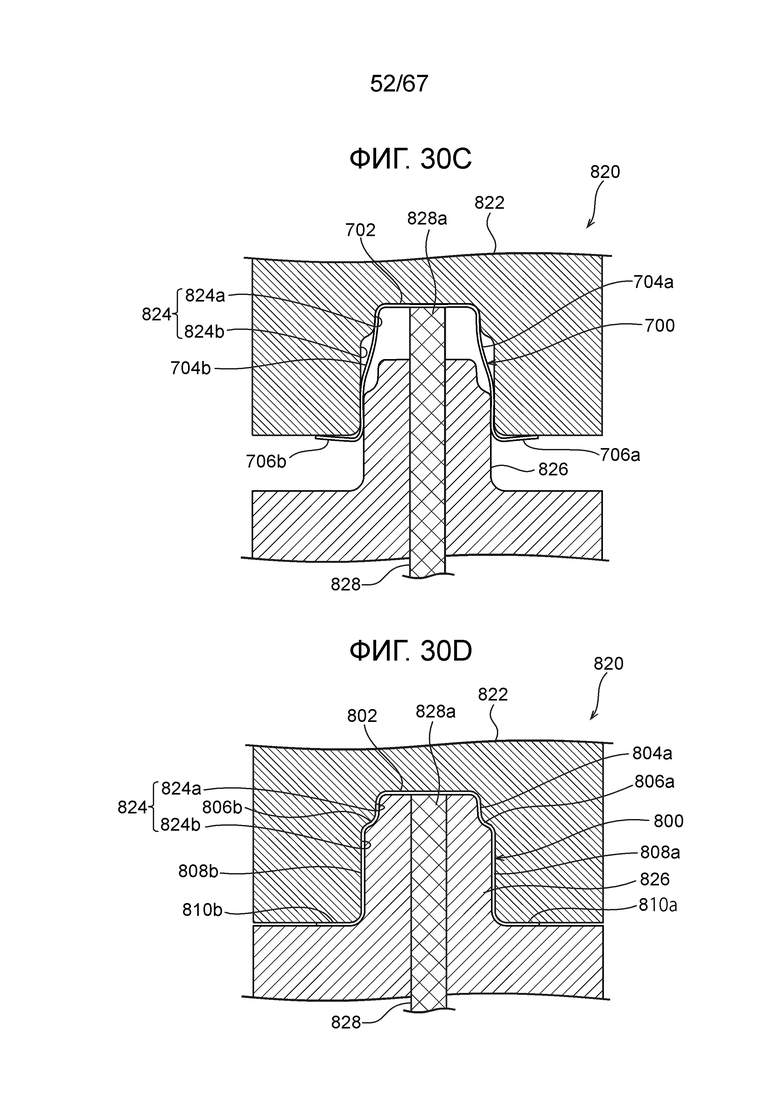

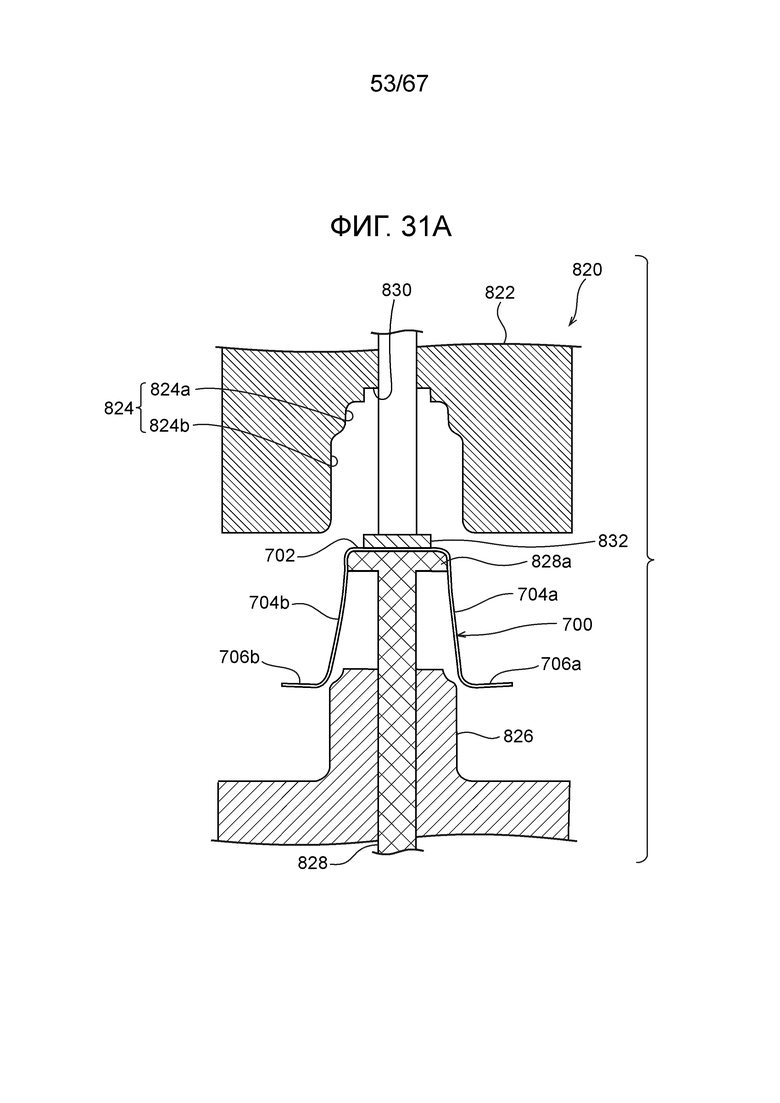

Фиг. 31A представляет собой поперечное сечение, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

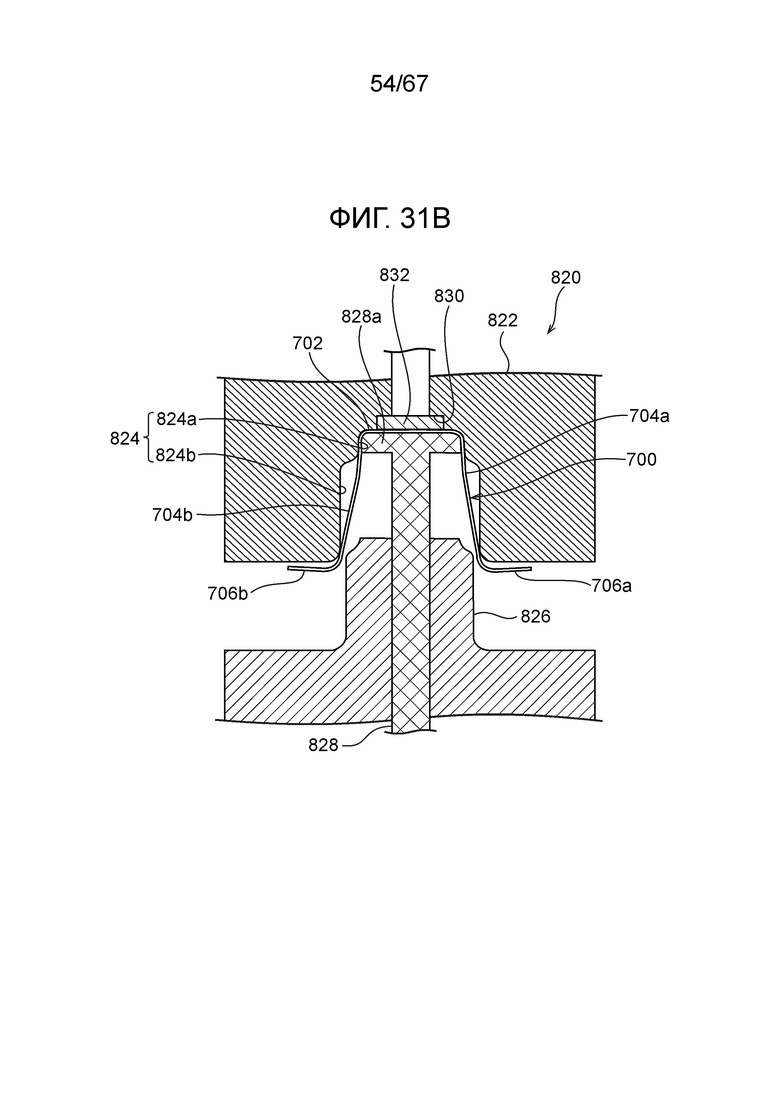

Фиг. 31B представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

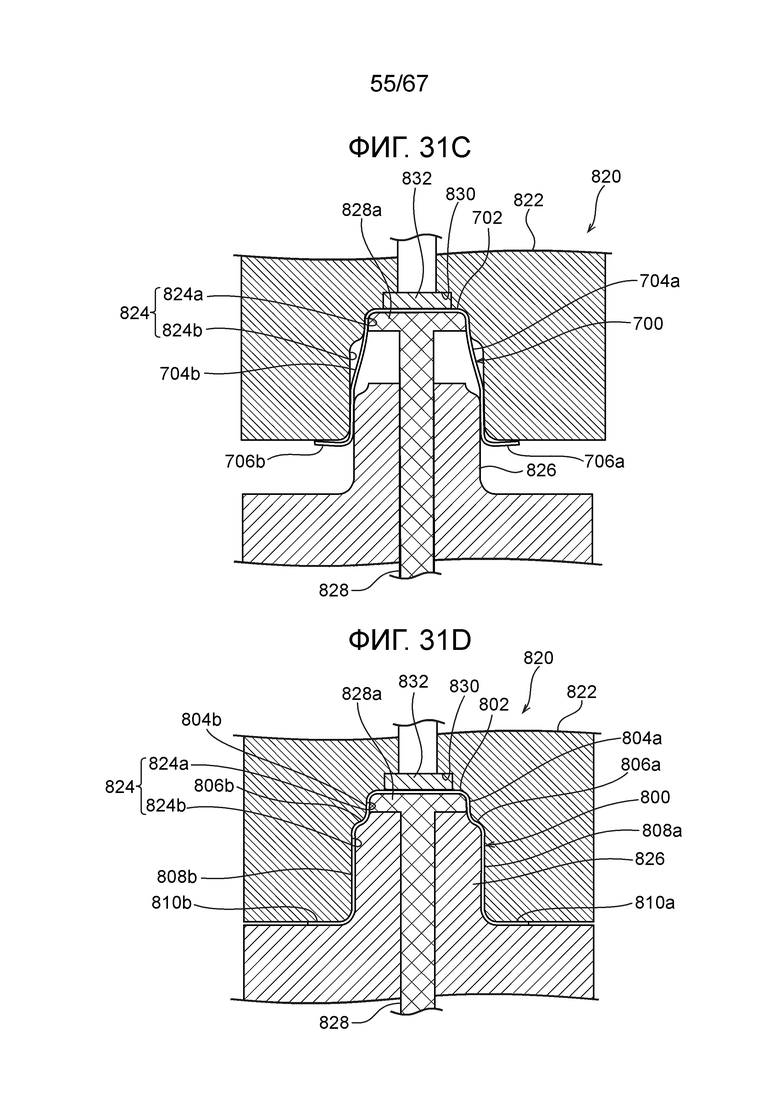

Фиг. 31С представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 31D представляет собой поперечное сечение, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 31С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

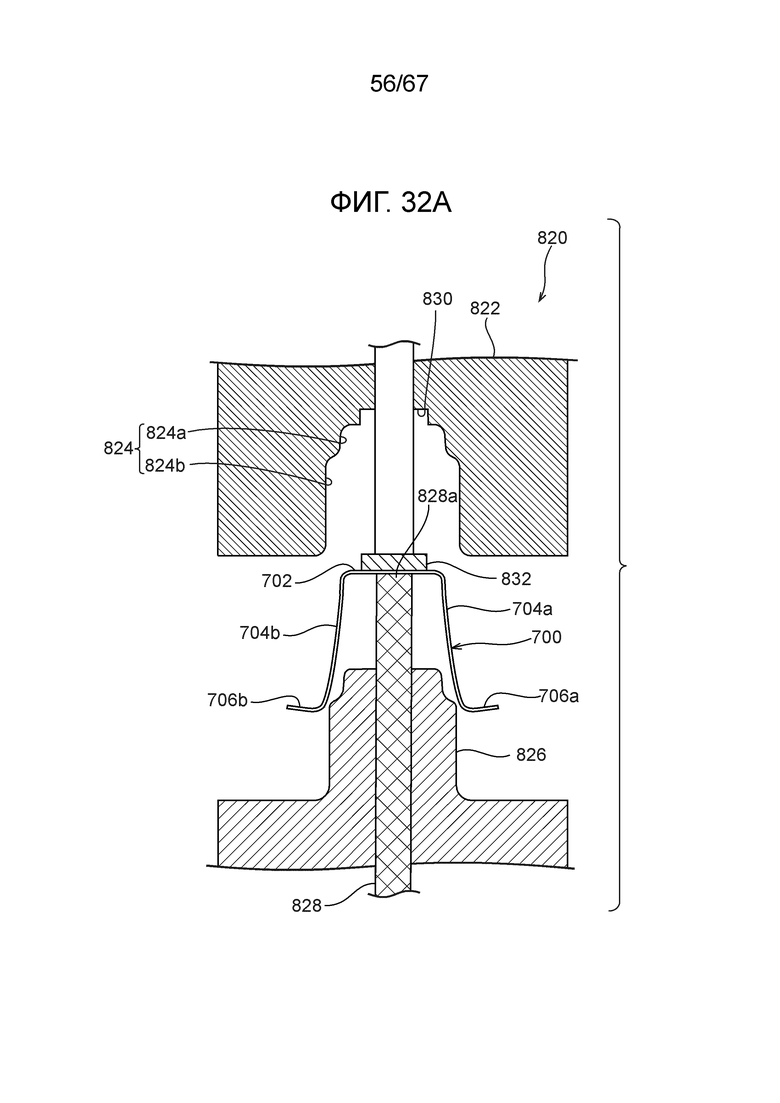

Фиг. 32A представляет собой поперечное сечение, соответствующее Фиг. 31A, иллюстрирующее этап, на котором верхнюю пластину промежуточного изгибающегося компонента поддерживают с нижней стороны устройства с помощью опорного элемента в другом устройстве изготовления, применяемом на третьем этапе.

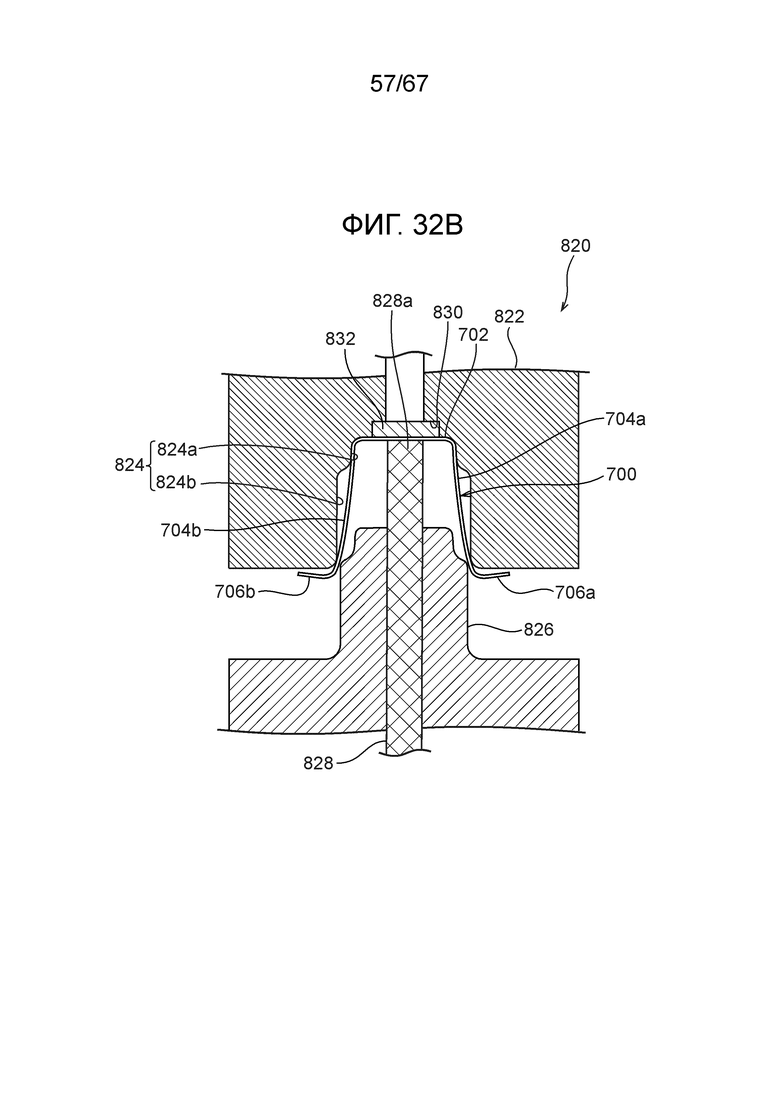

Фиг. 32B представляет собой поперечное сечение, соответствующее Фиг. 31B, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32A, верхнюю пластину промежуточного изгибающегося компонента установили в первый участок углубления штампа, и ее захватывают и удерживают с помощью штампа и опорного элемента.

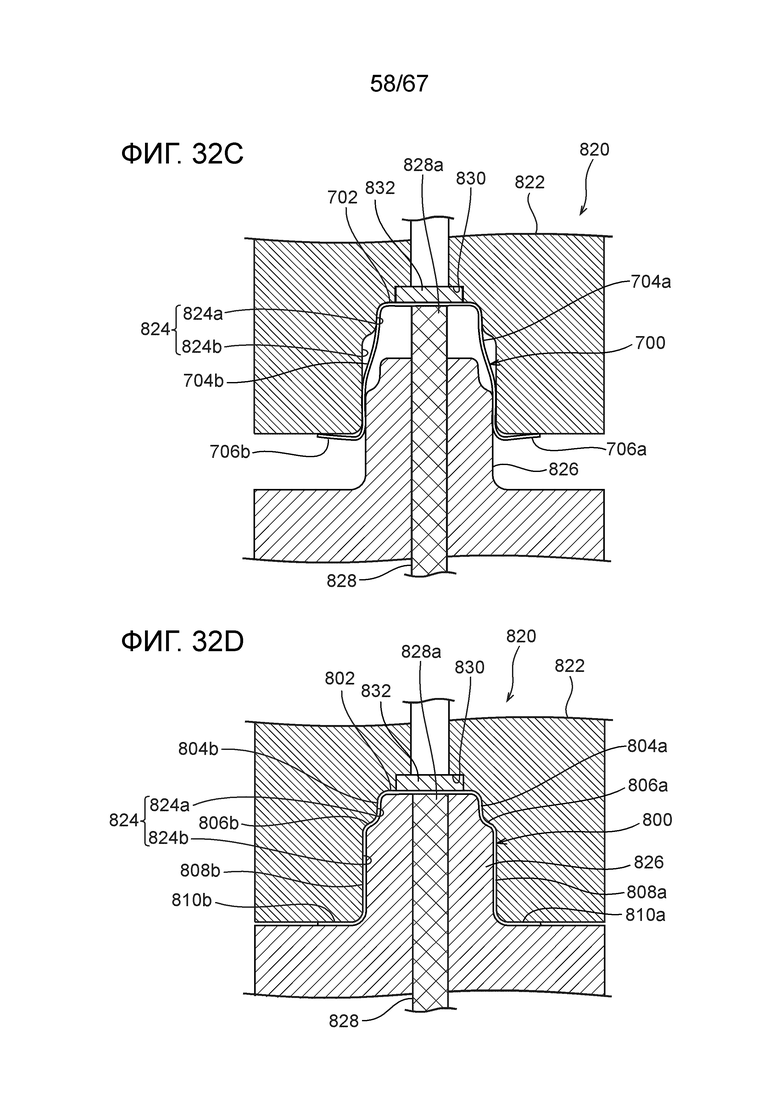

Фиг. 32С представляет собой поперечное сечение, соответствующее Фиг. 31С, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32B, пуансон вдвинули во второй участок углубления штампа.

Фиг. 32D представляет собой поперечное сечение, соответствующее Фиг. 31D, иллюстрирующее этап, на котором, с этапа, проиллюстрированного на Фиг. 32С, пуансон вдвинули дальше во второй участок углубления штампа, и пуансон полностью вдвинули в штамп.

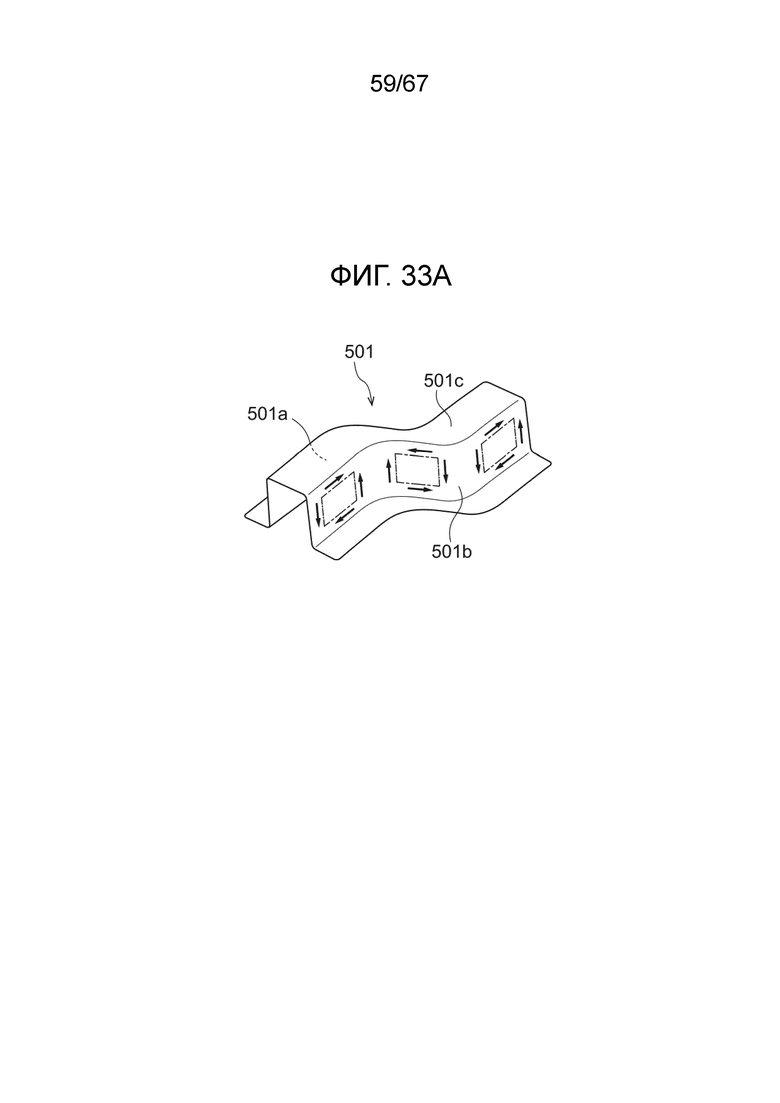

Фиг. 33A представляет собой вид в перспективе полуфабрикатного изгибающегося компонента, схематически иллюстрирующий напряжение, возникающее в вертикальных стенках.

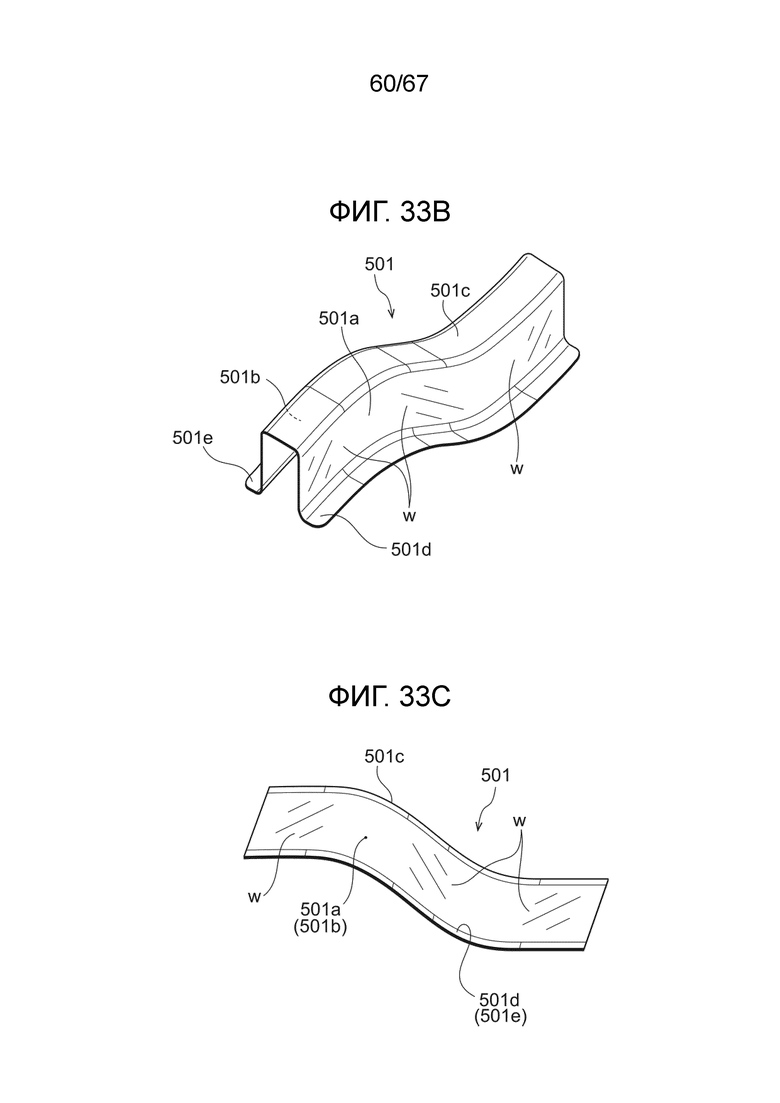

Фиг. 33B представляет собой вид в перспективе полуфабрикатного изгибающегося компонента, иллюстрирующий сдвиговое образование складок, возникающее в вертикальных стенках.

Фиг. 33С представляет собой вид сбоку полуфабрикатного изгибающегося компонента, иллюстрирующий сдвиговое образование складок, возникающее в вертикальных стенках.

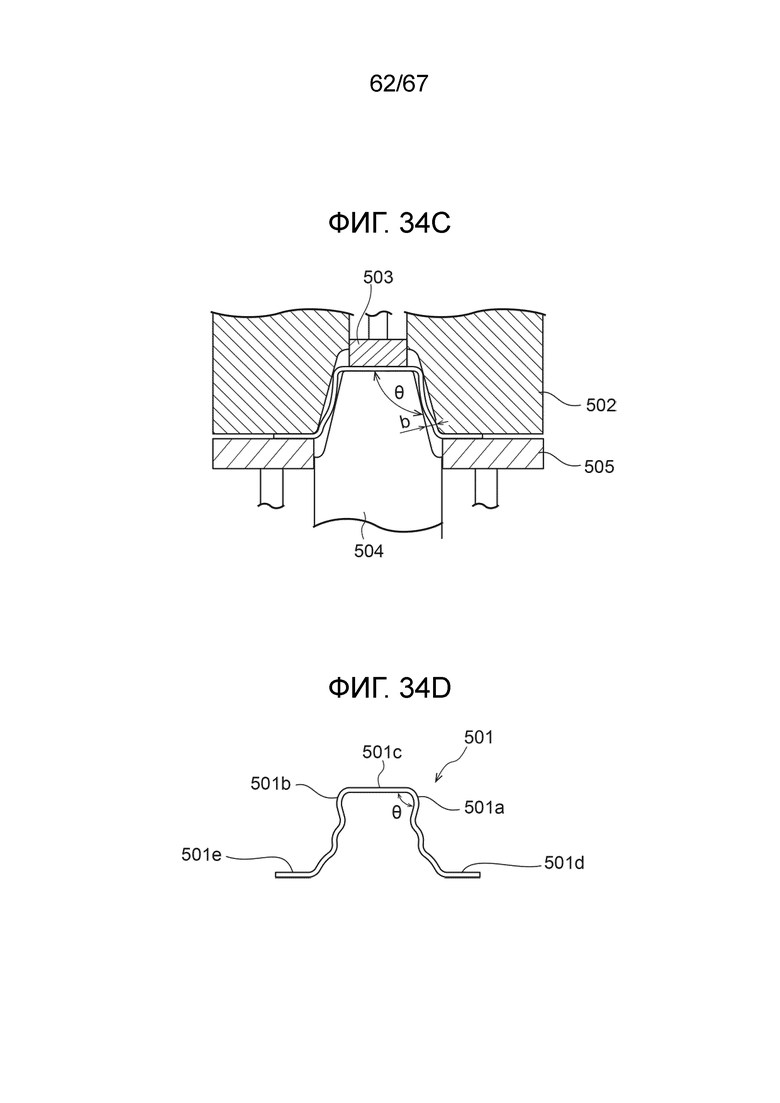

Фиг. 34A представляет собой поперечное сечение устройства изготовления для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34B представляет собой поперечное сечение полуфабрикатного изгибающегося компонента для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34С представляет собой поперечное сечение устройства изготовления для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

Фиг. 34D представляет собой поперечное сечение полуфабрикатного изгибающегося компонента для объяснения размеров и т.п. соответственных участков для того, чтобы предотвращать возникновение сдвигового образования складок.

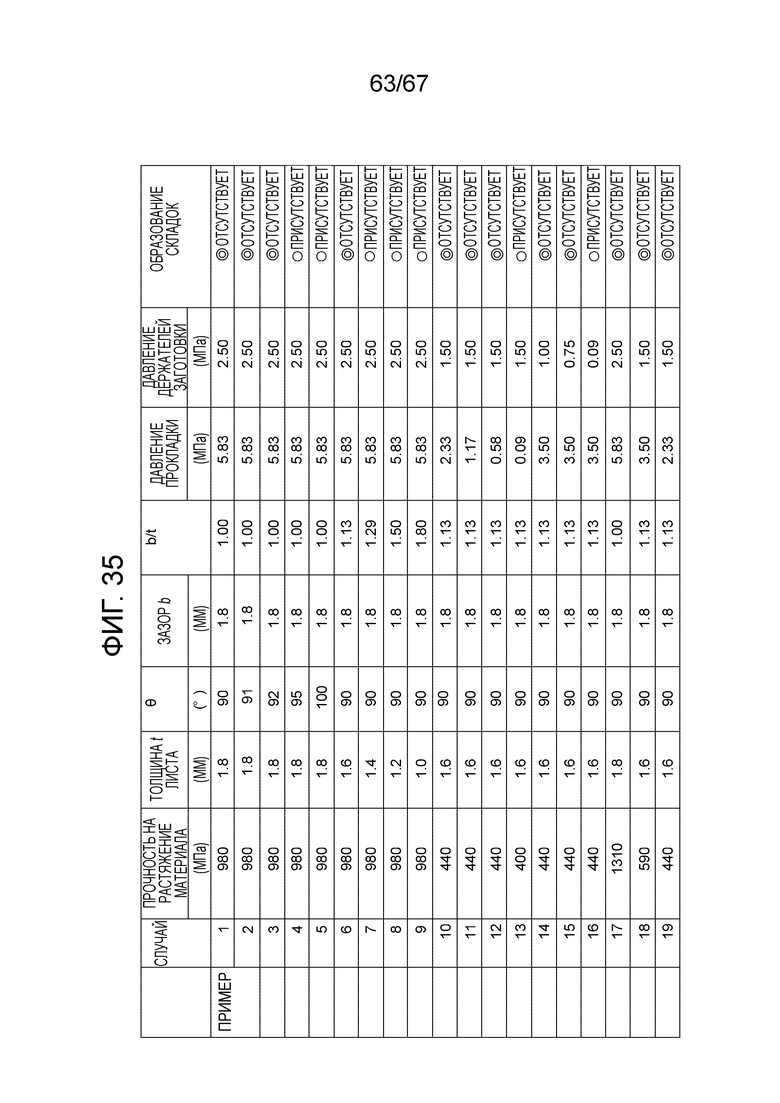

Фиг. 35 представляет собой таблицу для объяснения обстоятельств, при которых в полуфабрикатном изгибающемся компоненте возникает образование складок при изменении различных параметров на первом этапе.

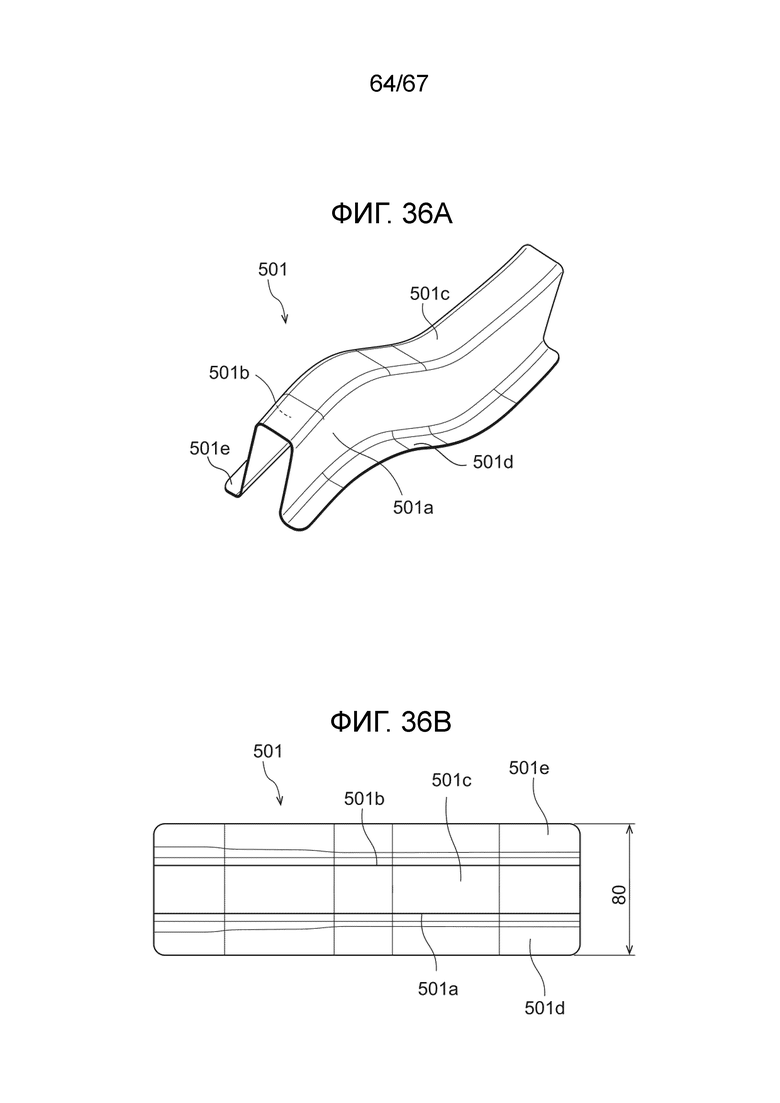

Фиг. 36A представляет собой вид в перспективе, иллюстрирующий полуфабрикатный изгибающийся компонент, изготовленный с использованием устройства изготовления, проиллюстрированного на Фиг. 5.

Фиг. 36B представляет собой вид в плане, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, сверху.

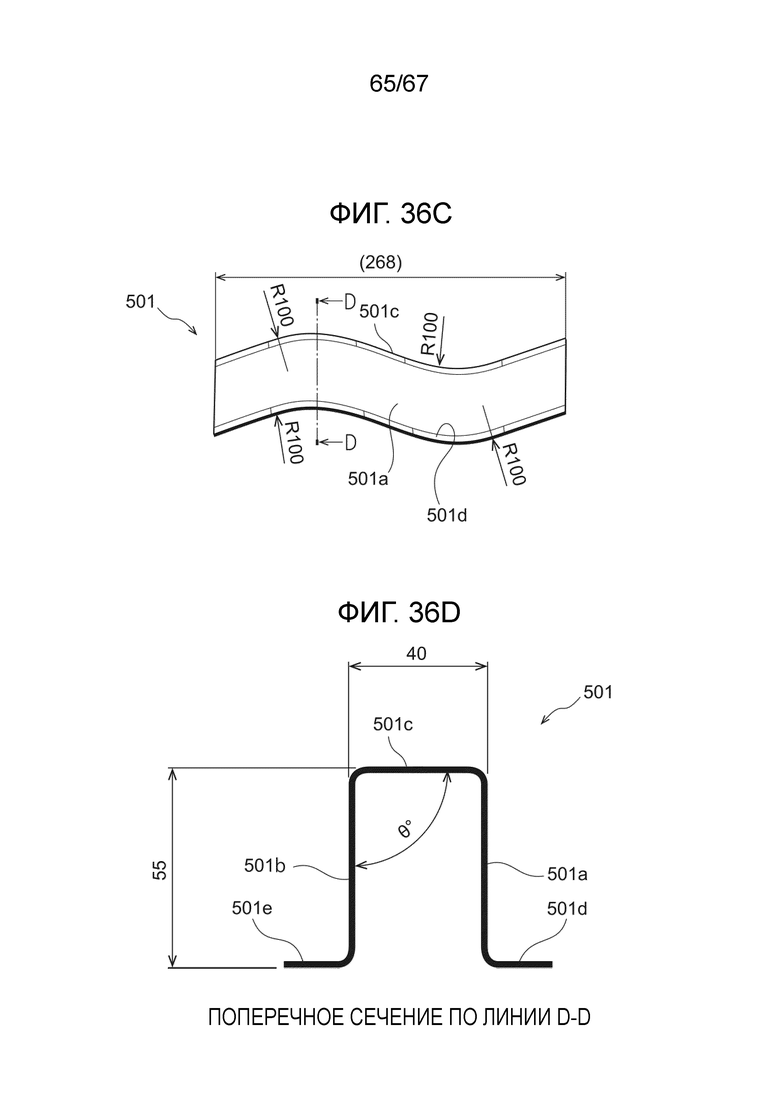

Фиг. 36С представляет собой вид сбоку, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, с одной стороны в направлении ширины.

Фиг. 36D представляет собой вид спереди, иллюстрирующий полуфабрикатный изгибающийся компонент, проиллюстрированный на Фиг. 36A, с одной стороны в направлении длины.

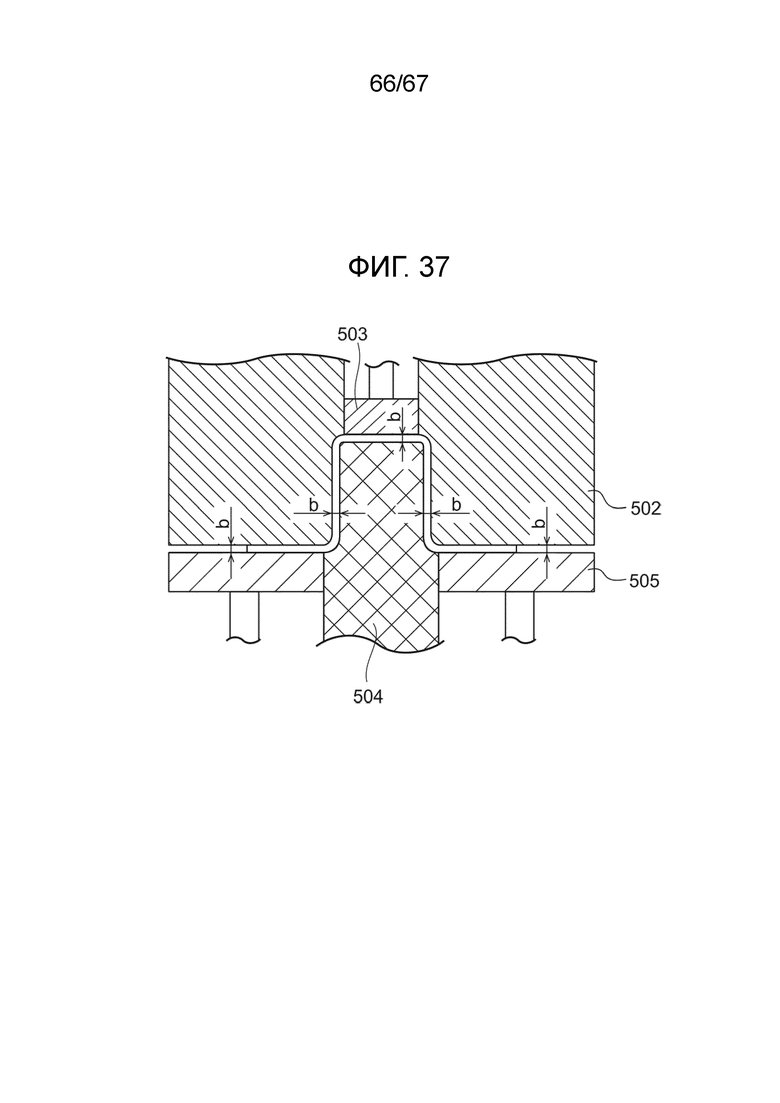

Фиг. 37 представляет собой поперечное сечение пресс-формы, иллюстрирующее зазор в таблице на Фиг. 35.

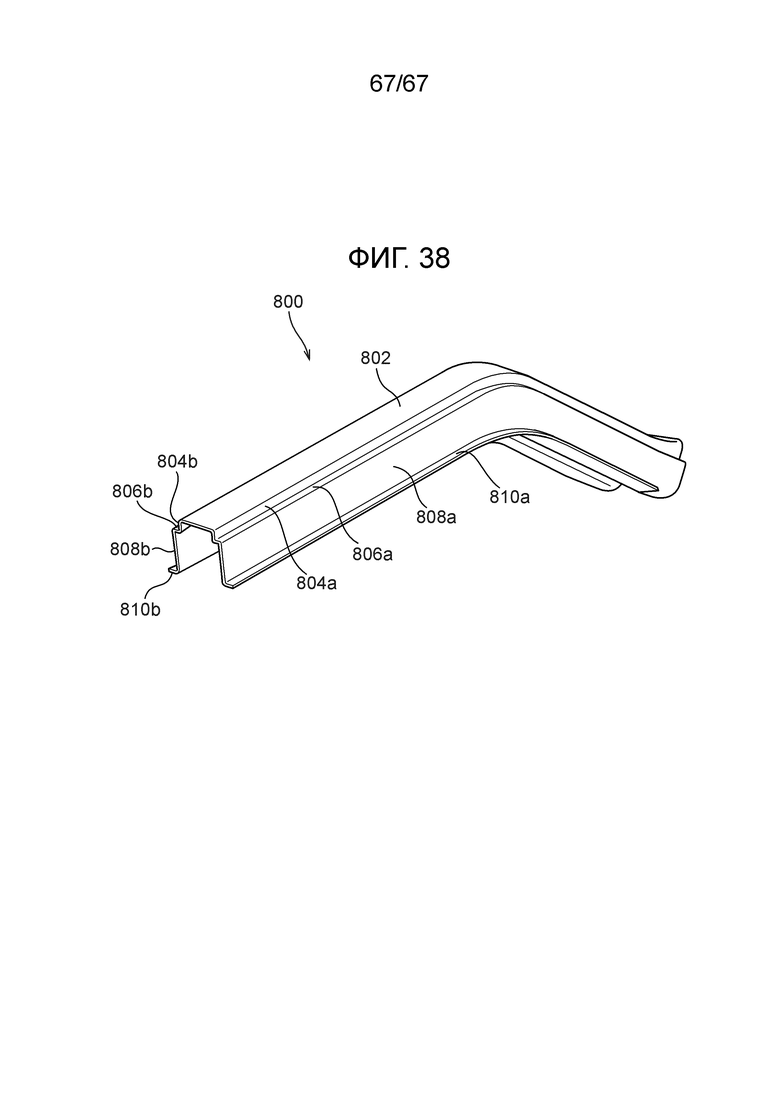

Фиг. 38 представляет собой вид в перспективе, иллюстрирующий пример законченного изгибающегося компонента, сформированного из полуфабрикатного изгибающегося компонента, который подвергся первому этапу способа изготовления компонента с корытообразным поперечным сечением настоящего примерного варианта осуществления, и далее подвергся обработке третьего этапа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0013] Далее следует объяснение, относящееся к способу изготовления компонента с корытообразным поперечным сечением согласно примерному варианту осуществления, со ссылкой на чертежи. Способ изготовления компонента с корытообразным поперечным сечением включает в себя первый этап «этап формования полуфабрикатов» для формования полуфабрикатного формованного компонента, второй этап «промежуточный этап» для обработки (формования) полуфабрикатного формованного компонента для изменения высоты полуфабрикатного формованного компонента и третий этап для правки полуфабрикатного формованного компонента, который подвергся второму этапу. Далее следует объяснение, относящееся к каждому из этих этапов. Следует отметить, что на чертежах эквивалентным элементам и т.п. присвоены одни и те же ссылочные позиции, и в следующем далее объяснении дублирующее объяснение эквивалентных элементов исключено соответствующим образом после описания в первый раз.

[0014] ПЕРВЫЙ ЭТАП

Как проиллюстрировано на Фиг. 5, на первом этапе полуфабрикатный изгибающийся компонент 10 (смотри Фиг. 2) формуют в виде «полуфабрикатного формованного компонента» и «изогнутого элемента» путем выдавливания металлического исходного листа 601 с использованием устройства 500 изготовления. Сначала следует объяснение, относящееся к конфигурации полуфабрикатного изгибающегося компонента 10, за которым следует объяснение, относящееся к устройству 500 изготовления и далее объяснение, относящееся к первому этапу.

[0015] КОНФИГУРАЦИЯ ПОЛУФАБРИКАТНОГО ИЗГИБАЮЩЕГОСЯ КОМПОНЕНТА 10

Как проиллюстрировано на Фиг. 1А-Фиг. 1D и Фиг. 2, полуфабрикатный изгибающийся компонент 10 сформован в вытянутой форме и сформован с корытообразной формой, если смотреть в поперечном сечении вдоль его направления длины. В особенности, полуфабрикатный изгибающийся компонент 10 включает в себя верхнюю пластину 11, продолжающуюся вдоль направления длины, и соответственные вертикальные стенки 12а, 12b, которые согнуты так, чтобы продолжаться к нижней стороне (одной стороне в направлении толщины листа верхней пластины 11) от обеих сторон в направлении ширины верхней пластины 11. Полуфабрикатный изгибающийся компонент 10 дополнительно включает в себя соответственные фланцы 13а, 13b, которые согнуты так, чтобы продолжаться по направлению наружу в направлении ширины верхней пластины 11 от нижних концов (концов на стороне, противоположной верхней пластине 11) вертикальных стенок 12а, 12b.

[0016] Сформованы линии 14a, 14b ребер, продолжающиеся вдоль направления длины полуфабрикатного изгибающегося компонента 10, между верхней пластиной 11 и соответственными вертикальными стенками 12а, 12b. Сформованы вогнутые линии 15a, 15b, продолжающиеся вдоль направления длины полуфабрикатного изгибающегося компонента 10, между соответственными вертикальными стенками 12а, 12b и фланцами 13а, 13b.

[0017] Линии 14a, 14b ребер и вогнутые линии 15a, 15b обеспечены продолжающимися по существу параллельно друг другу. А именно, высота соответственных вертикальных стенок 12а, 12b, которые продолжаются к верхней стороне (другой стороне в направлении толщины листа верхней пластины 11) от соответственных фланцев 13а, 13b, является по существу одинаковой вдоль направления длины полуфабрикатного изгибающегося компонента 10.

[0018] Как проиллюстрировано на Фиг. 2, участок верхней пластины 11 сформован с изогнутым участком 11а выпуклой формы, который изгибается в форме дуги по направлению наружу профиля бокового поперечного сечения корытообразной формы, а именно, к стороне внешней поверхности (другой стороне в направлении толщины листа) верхней пластины 11. Другой участок верхней пластины 11 сформован с изогнутым участком 11b вогнутой формы, который изгибается в форме дуги по направлению внутрь профиля бокового поперечного сечения корытообразной формы, а именно, к стороне внутренней поверхности (одной стороне в направлении толщины листа) верхней пластины 11. В изогнутом участке 11а выпуклой формы и изогнутом участке 11b вогнутой формы линии 14a, 14b ребер между верхней пластиной 11 и вертикальными стенками 12а, 12b также изогнуты в формах дуги в местоположениях 16a, 16b и 17a, 17b, соответствующих изогнутому участку 11а выпуклой формы и изогнутому участку 11b вогнутой формы. Следует отметить, что эта «форма дуги» не ограничена частью правильного круга и может представлять собой часть другой изогнутой линии, например, эллипса, гиперболы или синусоидальной волны.

[0019] Полуфабрикатный изгибающийся компонент 10, описанный выше, сформован путем формования выдавленной панели 301 (смотри Фиг. 3B) путем выдавливания металлического исходного листа 201 в форме прямоугольника, служащего в качестве «металлического листа», проиллюстрированного на Фиг. 3А, и далее обрезания нежелательных участков выдавленной панели 301.

[0020] Однако, при изготовлении полуфабрикатного изгибающегося компонента 10 с корытообразным поперечным сечением путем выдавливания излишний материал присутствует во время этапа формования выдавленной панели 30 на верхней пластине 301a изогнутого участка вогнутой формы и фланце 301b изогнутого участка выпускной формы выдавленной панели 301, которые проиллюстрированы на Фиг. 4, и возможно возникновение складок. Увеличение удержания на периферии металлического исходного листа 201 во время этапа формования путем, например, повышения силы сжатия держателя заготовки или добавление местоположений к держателю заготовки для формования кромок выдавливания и тем самым устранение набегания металлического исходного листа 201 в держатель заготовки, как известно, являются эффективными в устранении возникновения складок.

[0021] Однако, при усиленном устранении набегания металлического исходного листа 201 в держатель заготовки также имеется большое уменьшение толщины листа выдавленной панели 301 в соответственных участках, в том числе в верхней пластине 301с изогнутого участка выпуклой формы, фланце 301d изогнутого участка вогнутой формы и обоих участках 301e, 301e концов направления длины. В случаях, в которых металлический исходный лист 201 представляет собой материал с особенно низкой растяжимостью (например, сталь с высокой прочностью на растяжение), возможно, что образование трещин может возникать в этих соответственных участках.

[0022] Соответственно, из-за попытки исключения образования складок и образования трещин при изготовлении путем штамповки с использованием выдавливания изгибающихся компонентов с корытообразным поперечным сечением, таких как передние боковые элементы, формирующие часть каркаса кузова транспортного средства, было затруднительно применять высокопрочные материалы с низкой растяжимостью в качестве металлического исходного листа 201, что означает, что должны были применяться низкопрочные материалы с высокой растяжимостью.

[0023] Однако, возникновение такого образования складок и образования трещин может быть устранено путем выполнения первого этапа, описанного далее, с применением устройства 500 изготовления 500 настоящего примерного варианта осуществления.

[0024] УСТРОЙСТВО 500 ИЗГОТОВЛЕНИЯ

Далее следует объяснение, относящееся к устройству 500 изготовления. Фиг. 5 представляет собой разобранный вид в перспективе, иллюстрирующий устройство 500 изготовления, применяемое для изготовления полуфабрикатного изгибающегося компонента 501, служащего в качестве «полуфабрикатного формованного компонента». Следует отметить, что конфигурация полуфабрикатного изгибающегося компонента 501 является по существу такой же, как и конфигурация полуфабрикатного изгибающегося компонента 10 (смотри Фиг. 1А). Фиг. 6А представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, в начале обработки. Фиг. 6B представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 5, на этапе, на котором металлический исходный лист 601 захватывают и удерживают между штампом 502 для формования полуфабрикатов и прокладкой 503 для формования полуфабрикатов и держателями 505 заготовки для формования полуфабрикатов и пуансоном 504 для формования полуфабрикатов. Фиг. 6С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон 504 для формования полуфабрикатов продвинули с этапа, проиллюстрированного на Фиг. 6B. Фиг. 6D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон 504 для формования полуфабрикатов продвинули дальше с этапа, проиллюстрированного на Фиг. 6С, так, что пуансон 504 для формования полуфабрикатов полностью вдвинули в штамп 502 для формования полуфабрикатов.

[0025] Как проиллюстрировано на Фиг. 5, устройство 500 изготовления сформировано включающим в себя штамп 502 для формования полуфабрикатов (называемый ниже просто «штамп 502»), который имеет форму, соответствующую соответственным профилям внешних поверхностей вертикальных стенок 501a, 501b и фланцев 501d, 501e полуфабрикатного изгибающегося компонента 501, и прокладку 503 для формования полуфабрикатов (называемую ниже просто «прокладка 503»), которая имеет форму, соответствующую профилю внешней поверхности верхней пластины 501с. Устройство 500 изготовления дополнительно включает в себя пуансон 504 для формования полуфабрикатов (называемый ниже просто «пуансон 504»), который расположен обращенным к штампу 502 и прокладке 503 и который имеет форму, соответствующую соответственным профилям внутренних поверхностей верхней пластины 501с и вертикальных стенок 501a, 501b полуфабрикатного изгибающегося компонента 501, и держатели 505 заготовки для формования полуфабрикатов (называемые ниже просто «держатели 505 заготовки»), служащие в качестве «держателя для формования полуфабрикатов», с формой, соответствующей профилям внутренних поверхностей фланцев 501d, 501e.

[0026] Как проиллюстрировано на Фиг. 6А-Фиг. 6D, штамп 502 и пуансон 504 обращены друг к другу вдоль направления вверх-вниз устройства, и штамп 502 расположен в верхней стороне устройства относительно пуансона 504. Центральный участок в направлении ширины (направлении влево-вправо на чертеже) штампа 502 образован с углублением 502a, открытым к нижней стороне устройства (стороне пуансона 504). Внутренние периферийные поверхности углубления 502a штампа 502 формируют формующие поверхности, соответствующие профилю внешних поверхностей вертикальных стенок 501a, 501b (смотри Фиг. 5) полуфабрикатного изгибающегося компонента 501. Более того, поверхности концов в нижней стороне устройства (стороне держателя заготовки 505) обоих боковых участков в направлении ширины штампа 502 формируют формующие поверхности, соответствующие профилю верхних поверхностей (поверхностей в сторонах вертикальных стенок 501a, 501b (смотри Фиг. 5)) фланцев 501d, 501e полуфабрикатного изгибающегося компонента 501. Блок 506 прижима прокладки, описанный далее, прикреплен к закрытому концу (верхнему концу) углубления 502a, образованного в штампе 502. Более того, штамп 502 связан с приводным механизмом 509, таким как газовая подушка, гидравлический привод, пружина или механизм электропривода. Запуск приводного механизма 509 перемещает штамп 502 в направлении вверх-вниз устройства.

[0027] Прокладка 503 расположена внутри углубления 502a, образованного в штампе 502. Прокладка 503 связана с блоком 506 прижима прокладки, который представляет собой газовую подушку, гидравлический привод, пружину, механизм электропривода или т.п. Поверхность в стороне пуансона 504 прокладки 503 формирует формующую поверхность, включающую в себя профиль внешней поверхности верхней пластины 501с (смотри Фиг. 5) полуфабрикатного изгибающегося компонента 501. При запуске блока 506 прижима прокладки прокладка 503 прижимается к стороне пуансона 504, и центральный участок 601а в направлении ширины (направлении влево-вправо на чертеже) металлического исходного листа 601 сжимается и захватывается между прокладкой 503 и пуансоном 504.

[0028] Пуансон 504 образован формой, выступающей к стороне прокладки 503 в местоположении в нижней пресс-форме, которая обращена к прокладке 503 в направлении вверх-вниз. Блоки 507 прижима держателей заготовки, описанные далее, закреплены на сторонах пуансона 504. Внешние поверхности пуансона 504 формируют формующие поверхности, соответствующие профилю внутренних поверхностей вертикальных стенок 501a, 501b и верхней пластины 501с (смотри Фиг. 5) полуфабрикатного изгибающегося компонента 501.

[0029] Держатели 505 заготовки связаны с блоками 507 прижима держателей заготовки, служащими в качестве блоков прижима держателей, которые представляют собой газовые подушки, гидравлические приводы, пружины, механизмы электропривода или т.п. Поверхности концов верхней стороны устройства (стороны штампа 502) держателей 505 заготовки формируют формующие поверхности, соответствующие профилю нижних поверхностей (поверхностей в стороне, противоположной вертикальным стенкам 501a, 501b (смотри Фиг. 5)) фланцев 501d, 501e полуфабрикатного изгибающегося компонента 501. При запуске блоков 507 прижима держателей заготовки держатели 505 заготовки прижимаются к стороне штампа 502, и оба боковых участка 601b, 601c в направлении ширины металлического исходного листа 601 сжимаются и захватываются штампом 502 и держателями 505 заготовки.

[0030] Далее следует объяснение, относящееся к первому этапу штамповки металлического исходного листа 601 с помощью устройства 500 изготовления, описанного выше.

[0031] Сначала, как проиллюстрировано на Фиг. 6А, металлический исходный лист 601 располагают между штампом 502 и прокладкой 503 и пуансоном 504 и держателями 505 заготовки.

[0032] Далее, как проиллюстрировано на Фиг. 6B, центральный участок 601а металлического исходного листа 601 (а именно, участок металлического исходного листа 601, который будет образовывать верхнюю пластину 501с (смотри Фиг. 5)) прижимают к пуансону 504 с помощью прокладки 503 и сжимают и захватывают между ними. Оба боковых участка 601b, 601c металлического исходного листа 601 (а именно, соответственные участки металлического исходного листа 601, которые будут образовывать вертикальные стенки 501a, 501b и фланцы 501d, 501e (смотри Фиг. 5)) прижимают к штампу 502 с помощью держателей 505 заготовки и сжимают и захватывают между ними.

[0033] Запускают блок 506 прижима прокладки и блоки 507 прижима держателей заготовки так, что центральный участок 601а и оба боковых участка 601b, 601c металлического исходного листа 601 сжимают с конкретной силой сжатия и захватывают. Центральный участок 601а и оба боковых участка 601b, 601c металлического исходного листа 601 формуют в изогнутые профили для соответствия изогнутым профилям штампующих изогнутых поверхностей в результате.

[0034] В этом состоянии запускают приводной механизм 509, и держатели 505 заготовки и штамп 502 перемещают к нижней стороне устройства (опускают), тем самым формуя полуфабрикатный изгибающийся компонент 501. Блок 506 прижима прокладки и блоки 507 прижима держателей заготовки выводятся в направлении вверх-вниз, сопровождая опускание штампа 502. Центральный участок 601а и оба боковых участка 601b, 601c металлического исходного листа 601 также сжимают с конкретной силой сжатия при выведении блока 506 прижима прокладки и блоков 507 прижима держателей заготовки в направлении вверх-вниз.

[0035] Как проиллюстрировано на Фиг. 6С, металлический исходный лист 601, захваченный между штампом 502 и держателями 505 заготовки, набегает в углубление 502a, представленное между пуансоном 504 и держателями 505 заготовки, сопровождая перемещение держателей 505 заготовки и штампа 502 к нижней стороне устройства, тем самым формуя вертикальные стенки 501a, 501b (смотри Фиг. 5).

[0036] Далее, как проиллюстрировано на Фиг. 6D, держатели 505 заготовки и штамп 502 перемещаются на конкретное расстояние, и формование заканчивают в тот момент, когда высота вертикальных стенок 501a, 501b достигает конкретной высоты.

[0037] Следует отметить, что в примере, проиллюстрированном на Фиг. 6А-Фиг. 6D, полуфабрикатный изгибающийся компонент 501 формуют путем перемещения держателей 505 заготовки и штампа 502 к нижней стороне устройства в неподвижном состоянии пуансона 504 и прокладки 503. Однако настоящее изобретение не ограничено этим, и полуфабрикатный изгибающийся компонент 501 могут формовать следующим образом.

[0038] Фиг. 7 иллюстрирует другое устройство 600 изготовления для изготовления полуфабрикатного изгибающегося компонента 501. Фиг. 8A представляет собой поперечное сечение, иллюстрирующее устройство изготовления, проиллюстрированное на Фиг. 7, на этапе в начале обработки. Фиг. 8B представляет собой поперечное сечение, иллюстрирующее этап, на котором металлический исходный лист 601 захватывают и удерживают между штампом 602 для формования полуфабрикатов (называемым ниже просто «штамп 602»)) и прокладкой 603 для формования полуфабрикатов (называемой ниже просто «прокладка 603») и держателями 605 заготовки для формования полуфабрикатов (называемыми ниже просто «держатели 605 заготовки») и пуансоном 604 для формования полуфабрикатов (называемым ниже просто «пуансон 604») устройства изготовления, проиллюстрированного на Фиг. 7. Фиг. 8С представляет собой поперечное сечение, иллюстрирующее этап, на котором пуансон 604 продвинули с этапа, проиллюстрированного на Фиг. 8B. Фиг. 8D представляет собой поперечное сечение, иллюстрирующее состояние, в котором пуансон 604 был продвинут дальше с этапа, проиллюстрированного на Фиг. 8С, так, что пуансон 604 был полностью вдвинут в штамп 602.

[0039] В отличие от устройства 500 изготовления компонента с корытообразным поперечным сечением, проиллюстрированного на Фиг. 5 и Фиг. 6А-Фиг. 6D, в устройстве 600 изготовления держатели 605 заготовки и пуансон 604 обеспечены в верхней стороне устройства относительно штампа 602 и прокладки 603. В устройстве 600 изготовления полуфабрикатный изгибающийся компонент 501 формуют путем перемещения (опускания) прокладки 603 и пуансона 604 в состоянии, в котором штамп 602 закреплен, и держатели 605 заготовки прижимают металлический исходный лист 601 к штампу 602 без перемещения. Следует отметить, что и в устройстве 600 изготовления, и в устройстве 500 изготовления относительное перемещение пресс-формы является одинаковым, и металлический исходный лист 601 могут формовать в полуфабрикатный изгибающийся компонент 501 с использованием любого из устройства 500 или 600 изготовления.

[0040] Далее следует объяснение, относящееся к этапу удаления полуфабрикатного изгибающегося компонента 501 из устройства 500 изготовления (пресс-формы) после штамповки металлического исходного листа 601, а именно, после формования полуфабрикатного изгибающегося компонента 501.

[0041] Как проиллюстрировано на Фиг. 9A-Фиг. 9C, при извлечении из пресс-формы полуфабрикатного изгибающегося компонента 501 из устройства 500 изготовления (пресс-формы) штамп 502 могут перемещать к верхней стороне устройства из состояния на Фиг. 6D и в сторону от пуансона 504 для создания зазора внутри пресс-формы. При выполнении этого, как проиллюстрировано на Фиг. 9B и Фиг. 9C, так как прокладка 503 и держатели 505 заготовки соответственно прижимались блоком 506 прижима прокладки и блоками 507 прижима держателей заготовки, во время извлечения из пресс-формы полуфабрикатный изгибающийся компонент 501 будет непосредственно претерпевать силу сжатия во взаимно противоположных направлениях от прокладки 503 и держателей 505 заготовки, что приводит к деформации и разрушению полуфабрикатного изгибающегося компонента 501 силами сжатия, направленными в противоположных направлениях, как проиллюстрировано на Фиг. 9C.

[0042] Соответственно, как проиллюстрировано на Фиг. 10A-Фиг. 10C, после формования металлического исходного листа 601 в полуфабрикатный изгибающийся компонент 501 конфигурацию выполняют так, что штамп 502 и блок 506 прижима прокладки отделяют от держателей 505 заготовки в состоянии, в котором держатели 505 заготовки не перемещаются относительно пуансона 504, и держатели 505 заготовки не прижимают формованный изгибающийся компонент к штампу 502. Соответственно, несмотря на то, что прокладка 503 прижимает изгибающийся компонент до тех пор, пока блок 506 прижима прокладки не выдвинется до конца его хода, прокладка 503 отделяется от пуансона 504 после перемещения блока 506 прижима прокладки на конкретное расстояние или больше и выдвижения блока 506 прижима прокладки до конца его хода. Полуфабрикатный изгибающийся компонент 501 в связи с этим не претерпевает сжатие одновременно от прокладки 503 и держателей 505 заготовки, и штамп 502 и прокладка 503 могут быть отделены от держателей 505 заготовки и пуансона 504, тем самым позволяя удалять полуфабрикатный изгибающийся компонент 501 из пресс-формы без деформации.

[0043] В качестве другого примерного варианта осуществления, который проиллюстрирован на Фиг. 11А-Фиг. 11С, после формования металлического исходного листа в полуфабрикатный изгибающийся компонент 501 прокладку 503 не перемещают относительно штампа 502, и прокладка 503 не прижимает формованный полуфабрикатный изгибающийся компонент 501 к пуансону 504. При отделении прокладки 503 и штампа 502 от держателей 505 заготовки и пуансона 504 в этом состоянии держатели 505 заготовки прижимают полуфабрикатный изгибающийся компонент до тех пор, пока блоки 507 прижима держателей заготовки не выдвинутся до конца их хода. Держатели 505 заготовки далее отделяются от штампа 502 после перемещения штампа 502 на конкретное расстояние или больше и полного выдвижения блоков 507 прижима держателей заготовки до конца их хода. Это тем самым позволяет отделять штамп 502 и прокладку 503 и держатели 505 заготовки и пуансон 504 без претерпевания полуфабрикатным изгибающимся компонентом 501 давления одновременно от прокладки 503 и держателей 505 заготовки, тем самым позволяя удалять полуфабрикатный изгибающийся компонент 501 из пресс-формы.

[0044] Еще один примерный вариант осуществления представляет собой вариант осуществления, в котором, несмотря на то, что не проиллюстрировано на чертежах, после формования металлического исходного листа в полуфабрикатный изгибающийся компонент 501 прокладка 503 не перемещается относительно держателей 505 заготовки, и прокладка 503 не прижимает формованный изгибающийся компонент к пуансону 504. При отделении прокладки 503, штампа 502 и держателей 505 заготовки от пуансона 504 в этом состоянии держатели 505 заготовки прижимают полуфабрикатный изгибающийся компонент 501 до тех пор, пока блоки 507 прижима держателей заготовки не выдвинут до конца их хода. Держатели 505 заготовки далее отделяют от штампа 502 после перемещения штампа 502 на конкретное расстояние или больше и полного выдвижения блоков 507 прижима держателей заготовки до конца их хода. Это тем самым позволяет отделять штамп 502 и прокладку 503 от держателей 505 заготовки и пуансона 504 без претерпевания полуфабрикатным изгибающимся компонентом 501 давления одновременно от прокладки 503 и держателей 505 заготовки, тем самым позволяя удалять полуфабрикатный изгибающийся компонент 501 из пресс-формы.

[0045] Соответственно, для того, чтобы предотвращать повреждение полуфабрикатного изгибающегося компонента 501 во время извлечения из пресс-формы, устройство 500 изготовления может быть обеспечено ограничителем давления, способным предотвращать претерпевание полуфабрикатным изгибающимся компонентом 501 давления от прокладки 503 и держателей 505 заготовки одновременно.

[0046] Полуфабрикатный изгибающийся компонент 501, служащий в качестве полуфабрикатного формованного компонента, формуют вышеуказанным образом на первом этапе. Однако конфигурации (форма и т.п.) штампа 502, прокладки 503, пуансона 504 и держателей 505 заготовки устройства 500 изготовления могут быть изменены соответствующим образом для изменения формы полуфабрикатного изгибающегося компонента. Далее следует объяснение, относящееся к модифицированным примерам полуфабрикатного изгибающегося компонента.

[0047] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 1

Полуфабрикатный изгибающийся компонент 100, проиллюстрированный на Фиг. 12А-Фиг. 12D, служащий в качестве полуфабрикатного формованного компонента, изогнут в по существу S-образной форме на виде в плане, но не изогнут, если смотреть сбоку. Полуфабрикатный изгибающийся компонент 100 сформирован включающим в себя верхнюю пластину 102, вертикальные стенки 104, 106, обеспеченные продолжающимися параллельно друг другу после линий 102a, 102b ребер верхней пластины 102, и фланцы 108a, 108b, сформованные на передних концах вертикальных стенок 104, 106.

[0048] Как проиллюстрировано на Фиг. 12B, верхняя пластина 102 сформирована плоской пластиной, изгибающейся в по существу S-образной форме в плоскости, параллельной странице на Фиг. 12B. Фланцы 108a, 108b обеспечены продолжающимися по существу параллельно верхней пластине 102 и представляют собой плоские пластины, изгибающиеся в по существу S-образных формах. Вертикальные стенки 104, 106 представляют собой изгибающиеся пластины, которые изгибаются в по существу S-образных формах в направлении толщины вертикальных стенок 104, 106 и которые расположены параллельно друг другу.

[0049] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 2

Как проиллюстрировано на Фиг. 13A-Фиг. 13D, полуфабрикатный изгибающийся компонент 110, служащий в качестве полуфабрикатного формованного компонента, изогнут в по существу S-образной форме на виде в плане и также изогнут в по существу S-образной форме, если смотреть сбоку. Полуфабрикатный изгибающийся компонент 110 сформирован включающим в себя верхнюю пластину 112, вертикальные стенки 114, 116, обеспеченные продолжающимися параллельно друг другу после линий 112a, 112b ребер верхней пластины 112, и фланцы 118a, 118b, сформованные на передних концах вертикальных стенок 114, 116. Верхняя пластина 112 представляет собой изгибающуюся пластину, изгибающуюся в по существу S-образной форме в направлении толщины верхней пластины 112. Фланцы 118a, 118b обеспечены продолжающимися по существу параллельно верхней пластине 112, и подобно верхней пластине 112, представляют собой изгибающиеся пластины, которые изгибаются в по существу S-образных формах в направлении толщины фланцев 118a, 118b. Вертикальные стенки 114, 116 также представляют собой изгибающиеся пластины, которые изгибаются в по существу S-образных формах в направлении толщины вертикальных стенок 114, 116.

[0050] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 3

Как проиллюстрировано на Фиг. 14A-Фиг. 14D, полуфабрикатный изгибающийся компонент 120, служащий в качестве полуфабрикатного формованного компонента, изогнут в форме дуги на виде сбоку в промежуточном участке направления длины. Полуфабрикатный изгибающийся компонент 120 сформирован включающим в себя верхнюю пластину 122, вертикальные стенки 124а, 126b, обеспеченные продолжающимися параллельно друг другу после линий 128a, 128b ребер верхней пластины 122, и фланцы 126a, 126b, сформованные на передних концах вертикальных стенок 124a, 124b. Вогнутые линии между вертикальными стенками 124a, 124b и фланцами 126а, 126b формируют соответственные вогнутые линии 129a, 129b.

[0051] Верхняя пластина 122 сформирована изгибающейся пластиной, которая изгибается в направлении толщины верхней пластины 122, и фланцы 126а, 126b представляют собой изгибающиеся пластины, обеспеченные продолжающимися по существу параллельно верхней пластине 122. Промежуточный участок направления длины верхней пластины 122 сформован с изогнутым участком 122a выпуклой формы, который изгибается в форме дуги к стороне внешней поверхности (другой стороне в направлении толщины листа) верхней пластины 122. Вертикальные стенки 124a, 124b представляют собой плоские пластины, проходящие параллельно странице (плоскости) на Фиг. 14С.

[0052] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 4

Как проиллюстрировано на Фиг. 15A-Фиг. 15D, если смотреть сбоку, полуфабрикатный изгибающийся компонент 130, служащий в качестве полуфабрикатного формованного компонента, имеет изгиб, противоположный полуфабрикатному изгибающемуся компоненту 120 модифицированного примера 3. Полуфабрикатный изгибающийся компонент 130 сформирован включающим в себя верхнюю пластину 132, вертикальные стенки 134, 136, обеспеченные продолжающимися параллельно друг другу после линий 132a, 132b ребер верхней пластины 132, и фланцы 138a, 138b, сформованные на передних концах вертикальных стенок 134, 136. Верхняя пластина 132 представляет собой изгибающуюся пластину, которая изгибается в направлении толщины верхней пластины 132, и фланцы 138a, 138b представляют собой изгибающиеся пластины, обеспеченные продолжающимися по существу параллельно верхней пластине 132. Вертикальные стенки 134, 136 представляют собой плоские пластины, проходящие параллельно странице (плоскости) на Фиг. 15С.

[0053] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 5

Как проиллюстрировано на Фиг. 16А-Фиг. 16D, полуфабрикатный изгибающийся компонент 140, служащий в качестве полуфабрикатного формованного компонента, сформирован включающим в себя верхнюю пластину 142, вертикальные стенки 144, 146, обеспеченные продолжающимися параллельно друг другу после линий 142a, 142b ребер верхней пластины 142, и фланцы 148a, 148b, сформованные на передних концах вертикальных стенок 144, 146. Верхняя пластина 142 представляет собой изгибающуюся пластину, которая изгибается в по существу S-образной форме в направлении толщины верхней пластины 142. Фланцы 148a, 148b представляют собой по существу S-образные изгибающиеся пластины, обеспеченные продолжающимися по существу параллельно верхней пластине 142. Вертикальные стенки 144, 146 также сформированы изгибающимися пластинами, которые изгибаются в по существу S-образных формах в направлении толщины вертикальных стенок 144, 146. В этом полуфабрикатном изгибающемся компоненте 140 фланцы 148a, 148b не обеспечены так, чтобы продолжаться вдоль всей длины вертикальных стенок 144, 146. А именно, вертикальные стенки 144, 146 включают в себя участки, где фланцы 148a, 148b отсутствуют. На Фиг. 16А-Фиг. 16D длины фланцев 148a, 148b представляют собой более короткие длины, чем длина вертикальных стенок 144, 146 вдоль участков нижних краев вертикальных стенок 144, 146 от одного участка конца полуфабрикатного изгибающегося компонента 140. Фланец 148а имеет более длинный размер, чем фланец 148b.

[0054] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 6

Как проиллюстрировано на Фиг. 17А-Фиг. 17D, полуфабрикатный изгибающийся компонент 150, служащий в качестве полуфабрикатного формованного компонента, изгибается в по существу S-образной форме, если смотреть сбоку, и постепенно увеличивается по ширине при продвижении к одной стороне в направлении длины на виде в плане. Полуфабрикатный изгибающийся компонент 150 сформирован включающим в себя верхнюю пластину 152, вертикальные стенки 154, 156, обеспеченные продолжающимися параллельно друг другу после линий 152a, 152b ребер верхней пластины 152, и фланцы 158a, 158b, сформованные на передних концах вертикальных стенок 154, 156. Верхняя пластина 152 сформирована изгибающейся пластиной, изгибающейся в по существу S-образной форме в направлении толщины верхней пластины 152. Фланцы 158a, 158b сформированы изгибающимися пластинами, обеспеченными продолжающимися по существу параллельно верхней пластине 152. Каждая из вертикальных стенок 154, 156 сформирована плоской пластиной, которая изгибается в по существу S-образной форме, если смотреть сбоку, как проиллюстрировано на Фиг. 17С. Ширина верхней пластины 152 постепенно увеличивается при продвижении к участку конца в одной стороне полуфабрикатного изгибающегося компонента 150. Вертикальная стенка 154 и вертикальная стенка 156 постепенно отделяются друг от друга при продвижении к участку конца на одной стороне полуфабрикатного изгибающегося компонента 150.

[0055] ПОЛУФАБРИКАТНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ: МОДИФИЦИРОВАННЫЙ ПРИМЕР 7

Полуфабрикатный изгибающийся компонент 70, проиллюстрированный на Фиг. 18D, служащий в качестве полуфабрикатного формованного компонента, сформован путем обработки штамповкой и далее обрезания предварительно обработанного металлического листа, сформованного путем выполнения предварительной обработки на металлическом исходном листе.

[0056] Предварительно обработанный металлический лист 72-1 формуют путем формования множественных участков 74 в форме выступов, проиллюстрированных на Фиг. 18B, в металлическом исходном листе 72 прямоугольной формы, проиллюстрированном на Фиг. 18А. Далее предварительно обработанный металлический лист 72-1 обрабатывают штамповкой с помощью устройства 500 изготовления компонента с корытообразным поперечным сечением (смотри Фиг. 5), описанного выше, тем самым формуя полуфабрикатный изгибающийся компонент 70-1, который проиллюстрирован на Фиг. 18С, который включает в себя участки, которые являются не желательными в изготовленном изделии. Нежелательные участки полуфабрикатного изгибающегося компонента 70-1 далее обрезают для формования полуфабрикатного изгибающегося компонента 70, проиллюстрированного на Фиг. 18D.

[0057] Следует отметить, что, как проиллюстрировано на Фиг.18С, при формовании предварительно обработанного металлического листа 72-1, включающего в себя участки 74 в форме выступов, с использованием устройства 500 изготовления (смотри Фиг. 5), участок верхней пластины прижимают к пуансону 504 с помощью прокладки 503, и возможно, что предварительно обработанные участки 74 в форме выступов могут деформироваться. Соответственно, прокладка 503 и пуансон 504 предпочтительно обеспечены с формами, соответственно соответствующими участкам 74 в форме выступов, для обеспечения сжатия и захватывания без деформации участков 74 в форме выступов.

[0058] ВТОРОЙ ЭТАП

Далее следует объяснение, относящееся ко второму этапу. Сначала следует объяснение, относящееся к конфигурации промежуточного изгибающегося компонента 700, сформованного на втором этапе (путем обработки), за которым следует объяснение, относящееся к устройству 710 изготовления, применяемому на втором этапе, и объяснение, относящееся ко второму этапу. Следует отметить, что в следующем далее объяснении представлено объяснение, относящееся к случаю, в котором полуфабрикатный изгибающийся компонент 120, служащий в качестве «полуфабрикатного формованного компонента», формуют в промежуточный изгибающийся компонент 700 на втором этапе.

[0059] ПРОМЕЖУТОЧНЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ 700

Как проиллюстрировано на Фиг. 19, промежуточный изгибающийся компонент 700 сформован с профилем корытообразного поперечного сечения, образующим вытянутую форму, подобную форме полуфабрикатного изгибающегося компонента 120. А именно, промежуточный изгибающийся компонент 700 сформирован включающим в себя верхнюю пластину 702, продолжающуюся вдоль направления длины, пару вертикальных стенок 704a, 704b, соответственно продолжающихся от обоих концов в направлении ширины верхней пластины 702 к нижней стороне (одной стороне направления толщины листа верхней пластины 702), и пару фланцев 706a, 706b, продолжающихся от нижних концов соответственных вертикальных стенок 704a, 704b по направлению наружу в направлении ширины верхней пластины 702. Линии ребер между верхней пластиной 702 и соответственными вертикальными стенками 704a, 704b формируют линии 708a, 708b ребер, и вогнутые линии между соответственными вертикальными стенками 704a, 704b и фланцами 706a, 706b формируют вогнутые линии 709a, 709b. Промежуточный участок направления длины верхней пластины 702 сформован с изогнутым участком 702а выпуклой формы, который изгибается в форме дуги к стороне внешней поверхности (другой стороне в направлении толщины листа) верхней пластины 702.

[0060] Промежуточный изгибающийся компонент 700 имеет конфигурацию, подобную полуфабрикатному изгибающемуся компоненту 120, за исключением следующих моментов. А именно, несмотря на то, что размер ширины промежуточного изгибающегося компонента 700 установлен таким же, как и размер ширины полуфабрикатного изгибающегося компонента 120, размер высоты промежуточного изгибающегося компонента 700 (вертикальных стенок 704a, 704b) установлен в виде размера, отличного от размера высоты полуфабрикатного изгибающегося компонента 120 (вертикальных стенок 124a, 124b). Далее следует конкретное объяснение, относящееся к этому моменту. Следует отметить, что, так как промежуточный изгибающийся компонент 700 сформован с симметричной слева-справа формой в направлении ширины, следующее объяснение касается участка на одной стороне в направлении ширины промежуточного изгибающегося компонента 700, а объяснение, относящееся к другой стороне в направлении ширины промежуточного изгибающегося компонента 700, исключено.

[0061] Как проиллюстрировано на Фиг. 20, размер высоты участка в одной стороне в направлении длины промежуточного изгибающегося компонента 700 (особенно участка в стороне в направлении стрелки A на Фиг. 20 относительно изогнутого участка 702а выпуклой формы) сформирован более высоким, чем размер высоты полуфабрикатного изгибающегося компонента 120. Конкретнее, фланец 706а-1 в одной стороне в направлении длины промежуточного изгибающегося компонента 700 наклонен так, чтобы отделяться к нижней стороне (в направлении отделения от верхней пластины 702) к одной стороне в направлении длины промежуточного изгибающегося компонента 700 относительно фланцев 126а полуфабрикатного изгибающегося компонента 120 (смотри фланцы 126а, проиллюстрированные пунктирными линиями с двумя точками на Фиг. 20). Соответственно, размер высоты вертикальной стенки 704а-1, соединенной с фланцем 706а-1, установлен так, чтобы увеличиваться при продвижении к одной стороне в направлении длины промежуточного изгибающегося компонента 700.

[0062] Размер высоты участка в другой стороне в направлении длины промежуточного изгибающегося компонента 700 (особенно участка в стороне в направлении стрелки B на Фиг. 20 относительно вертикальной стенки 704а-1 и фланца 706а-1) сформирован более низким, чем размер высоты полуфабрикатного изгибающегося компонента 120. В особенности, фланец 706а-2 в другой стороне в направлении длины промежуточного изгибающегося компонента 700 наклонен, по сравнению с фланцами 126а полуфабрикатного изгибающегося компонента 120 (смотри фланцы 126а, проиллюстрированные пунктирными линиями с двумя точками на Фиг. 2), к верхней стороне (в направлении, приближающемся к верхней пластине 702) к другой стороне в направлении длины промежуточного изгибающегося компонента 700. Размер высоты вертикальной стенки 704а-2, соединенной с фланцем 706а-2, таким образом, установлен так, чтобы уменьшаться к другой стороне направления длины промежуточного изгибающегося компонента 700. Размер высоты промежуточного изгибающегося компонента 700, таким образом, сформирован так, чтобы увеличиваться от участка конца в другой стороне в направлении длины промежуточного изгибающегося компонента 700 к одной стороне в направлении длины промежуточного изгибающегося компонента 700.

[0063] УСТРОЙСТВО 710 ИЗГОТОВЛЕНИЯ

Как проиллюстрировано на Фиг. 21, устройство 710 изготовления сформировано включающим в себя штамп 711 для промежуточного формования (называемый ниже просто «штамп 711») и прокладку 712 для промежуточного формования (называемую ниже просто «прокладка 712»), которые формируют участок верхней стороны устройства 710 изготовления. Устройство 710 изготовления дополнительно включает в себя пуансон 713 для промежуточного формования (называемый ниже просто «пуансон 713») и держатель 714 для промежуточного формования (называемый ниже просто «держатель 714»), формирующие участок нижней стороны устройства 710 изготовления. На Фиг. 21, для простоты, штамп 711 проиллюстрирован разделенным вдоль в направлении ширины устройства 710 изготовления; однако штамп 711 в действительности объединен в одно целое в участке верхнего конца. Держатель 714, подобным образом, проиллюстрирован разделенным вдоль в направлении ширины устройства 710 изготовления; однако держатель 714 также объединен в одно целое в участке нижнего конца.

[0064] Как проиллюстрировано на Фиг. 22А-Фиг. 22D и на Фиг. 23-Фиг. 25, штамп 711 расположен в верхней стороне устройства относительно пуансона 713. Центральный участок в направлении ширины штампа 711 образован с углублением 711а, открытым к нижней стороне устройства, и внутренние периферийные поверхности участков нижних концов углубления 711а образованы с профилем, соответствующим внешним поверхностям верхней пластины 122 и вертикальных стенок 124a, 124b полуфабрикатного изгибающегося компонента 120. А именно, размер ширины углубления 711а установлен по существу таким же, как и размер ширины стороны внешней поверхности полуфабрикатного изгибающегося компонента 120 (промежуточного изгибающегося компонента 700).

[0065] Более того, нижняя поверхность (поверхность конца нижней стороны устройства) штампа 711 формирует формующую поверхность, соответствующую профилю внешних поверхностей фланцев 706a, 706b промежуточного изгибающегося компонента 700. Штамп 711 связан с приводным механизмом (не проиллюстрирован на чертежах), сформированным подобно приводному механизму 509 устройства 500 изготовления. Запуск приводного механизма перемещает штамп 711 в направлении вверх-вниз устройства.

[0066] Прокладка 712 расположена внутри углубления 711а штампа 711. Прокладка 712 связана с блоком прижима прокладки (не проиллюстрирован на чертежах), сформированным подобно блоку 506 прижима прокладки устройства 500 изготовления. Нижняя поверхность (поверхность нижней стороны устройства) прокладки 712 образована с профилем, соответствующим профилю внешней поверхности верхней пластины 122 полуфабрикатного изгибающегося компонента 120. При запуске блока прижима прокладки прокладка 712 прижимает верхнюю пластину 122 полуфабрикатного изгибающегося компонента 120 к нижней стороне устройства (стороне пуансона 713), и верхняя пластина 122 полуфабрикатного изгибающегося компонента 120 сжимается и захватывается между пуансоном 713, описанным далее, и прокладкой 712.

[0067] Пуансон 713 расположен в нижней стороне устройства относительно прокладки 712 и обращен к прокладке 712 вдоль направления вверх-вниз устройства. Внешние поверхности пуансона 713 имеют профиль, соответствующий профилю сторон внутренних поверхностей верхней пластины 702 и соответственных вертикальных стенок 704a, 704b промежуточного изгибающегося компонента 700. Участок в одной стороне в направлении длины пуансона 713 образован за одно целое с парой формующих фланцы участков 713a, и формующие фланцы участки 713а выступают из пуансона 713 по направлению наружу в направлении ширины. Верхние поверхности формующих фланцы участков 713а формируют формующие поверхности, соответствующие профилям внутренних поверхностей фланцев 706a, 706b промежуточного изгибающегося компонента 700.

[0068] Держатель 714 расположен смежно с пуансоном 713 снаружи в направлении ширины и расположен смежно с формующими фланцы участками 713а пуансона 713 на другой стороне направления длины пуансона 713. Держатель 714 расположен в нижней стороне устройства относительно участка в другой стороне в направлении длины штампа 711 и обращен к штампу 711 вдоль направления вверх-вниз устройства. Верхние поверхности держателя 714 формируют формующие поверхности, соответствующие профилю внутренних поверхностей фланцев 706a, 706b промежуточного изгибающегося компонента 700. Держатель 714 связан с блоками прижима держателей (не проиллюстрированы на чертежах), сформированными подобно блокам 507 прижима держателей заготовки устройства 500 изготовления. Запуск блоков прижима держателей перемещает держатель 714 в направлении вверх-вниз устройства.

[0069] В незапущенном состоянии блоков прижима держателей держатель 714 расположен в нижней стороне устройства относительно формующих фланцы участков 713а пуансона 713. А именно, в этом состоянии верхние поверхности формующих фланцы участков 713а и верхние поверхности держателя 714 смещены в направлении вверх-вниз устройства.

[0070] Далее следует объяснение, относящееся ко второму этапу формования промежуточного изгибающегося компонента 700 с использованием устройства 710 изготовления, со ссылкой на Фиг. 22А-Фиг. 22D и Фиг. 23-Фиг. 25. Следует отметить, что для простоты полуфабрикатный изгибающийся компонент 120 (промежуточный изгибающийся компонент 700) исключен из иллюстрации на Фиг. 22А-Фиг. 22D.

[0071] Сначала, с помощью устройства 710 изготовления в состоянии, проиллюстрированном на Фиг. 22А, полуфабрикатный изгибающийся компонент 120 устанавливают на пуансоне 713 с верхней стороны устройства, и верхнюю пластину 122 полуфабрикатного изгибающегося компонента 120 располагают на пуансоне 713. Верхнюю пластину 122 тем самым поддерживают с нижней стороны устройства с помощью пуансона 713. Далее, как проиллюстрировано на Фиг. 22B, Фиг. 23 и Фиг. 24, штамп 711 и прокладку 712 перемещают к нижней стороне устройства (стороне пуансона 713), и верхнюю пластину 122 сжимают и захватывают с помощью прокладки 712 и пуансона 713.

[0072] В этом состоянии, которое проиллюстрировано на Фиг. 22С, штамп 711 перемещают (опускают) дальше к нижней стороне устройства (стороне пуансона 713), тем самым формуя вертикальные стенки 704а-1, 704b-1 и фланцы 706a-1, 706b-1 на одной стороне направления длины промежуточного изгибающегося компонента 700 (этап гибки и вытяжки). В особенности, как проиллюстрировано пунктирными линиями с двумя точками на Фиг. 23, нижние поверхности в одной стороне в направлении длины штампа 711 контактируют с верхними поверхностями фланцев 126а, 126b одной стороны в направлении длины полуфабрикатного изгибающегося компонента 120, сопровождая опускание штампа 711 (смотри штамп 711-1, проиллюстрированный пунктирными линиями с двумя точками на Фиг. 23), тем самым прижимая фланцы 126а, 126b к нижней стороне устройства. Вогнутые линии 129a, 129b между вертикальными стенками 124a, 124b и фланцами 126а, 126b полуфабрикатного изгибающегося компонента 120 тем самым перемещаются постепенно к нижней стороне устройства (к стороне направления от верхней пластины 122), и фланцы 126а, 126b в одной стороне в направлении длины полуфабрикатного изгибающегося компонента 120 перемещают к нижней стороне устройства, при этом следуя за нижними поверхностями штампа 711. В этом случае, когда штамп 711 достигает положения в конце его хода (смотри штамп 711-2, проиллюстрированный пунктирными линиями с двумя точками на Фиг. 23), фланцы 126а, 126b полуфабрикатного изгибающегося компонента 120 сжимают и захватывают с помощью формующих фланцы участков 713а пуансона 713 и штампа 711, таким образом, формуя фланцы 706a-1, 706b-1 промежуточного изгибающегося компонента 700.

[0073] В результате вышеизложенного, на этапе гибки и вытяжки вертикальные стенки 124a, 124b полуфабрикатного изгибающегося компонента 120 сгибают и вытягивают к нижней стороне устройства так, что положения вогнутых линий 129a, 129b перемещаются в сторону от верхней пластины 122 в одной стороне в направлении длины полуфабрикатного изгибающегося компонента 120. В результате вертикальные стенки 704a-1, 704a-2 промежуточного изгибающегося компонента 700 формуют и фланцы 706a-1, 706b-1 промежуточного изгибающегося компонента 700 формуют так, что участок фланцев 126а, 126b полуфабрикатного изгибающегося компонента 120 образует часть вертикальных стенок 124a, 124b (т.е. полуфабрикатный изгибающийся компонент 120 формуют в форму, проиллюстрированную на Фиг.26B, из формы, проиллюстрированной на Фиг. 26А).

[0074] Следует отметить, что как проиллюстрировано пунктирными линиями с двумя точками на Фиг. 24, во время этапа гибки и вытяжки, когда штамп 711 достиг положения в конце его хода, штамп 711 располагают при отделении от верхней стороны устройства относительно фланцев 126а, 126b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120. А именно, на этапе гибки и вытяжки только вертикальные стенки 124a, 124b в одной стороне в направлении длины полуфабрикатного изгибающегося компонента 120 сгибают и вытягивают, а вертикальные стенки 124a, 124b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120 не сгибают и не вытягивают (смотри Фиг. 26B).

[0075] Как проиллюстрировано на Фиг. 22D, после этапа гибки и вытяжки запускают блоки прижима держателей, перемещающие (поднимающие) держатель 714 к верхней стороне устройства, тем самым формуя вертикальные стенки 704a-2, 704b-2 и фланцы 706a-2, 706b-2 другой стороны в направлении длины промежуточного изгибающегося компонента 700 (этап отгибания). В особенности, как проиллюстрировано на Фиг. 24, верхние поверхности держателя 714 контактируют с нижними поверхностями фланцев 126а, 126b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120 при подъеме держателя 714 (смотри держатель 714-1, проиллюстрированный пунктирными линиями с двумя точками на Фиг. 24), прижимая фланцы 126а, 126b к верхней стороне устройства. Соответственно, вогнутые линии 129a, 129b между вертикальными стенками 124a, 124b и фланцами 126а, 126b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120 постепенно перемещают к верхней стороне устройства (стороне направления, приближающегося к верхней пластине 122), а фланцы 126а, 126b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120 перемещают к верхней стороне устройства, при этом следуя за верхними поверхностями держателя 714. Далее, как проиллюстрировано на Фиг. 25, когда держатель 714 достиг положения в конце его хода, фланцы 126а, 126b полуфабрикатного изгибающегося компонента 120 сжимают и захватывают с помощью держателя 714 и штампа 711, тем самым формуя фланцы 706a-2, 706b-2 промежуточного изгибающегося компонента 700.

[0076] В результате вышеизложенного, на этапе отгибания вертикальные стенки 124a, 124b полуфабрикатного изгибающегося компонента 120 отгибают к верхней стороне устройства так, что положения вогнутых линий 129a, 129b приближаются к верхней пластине 122 в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120. В результате фланцы 706a-2, 706b-2 промежуточного изгибающегося компонента 700 формуют и вертикальные стенки 704a-2, 704b-2 промежуточного изгибающегося компонента 700 формуют так, что участок вертикальных стенок 124a, 124b полуфабрикатного изгибающегося компонента 120 образует часть фланцев 126а, 126b (т.е. формуют в форму, проиллюстрированную на Фиг. 19, из формы, проиллюстрированной на Фиг. 26B).

[0077] Соответственно, на втором этапе во время этапа гибки и вытяжки штамп 711 опускают так, что вертикальные стенки 124a, 124b в одной стороне в направлении длины полуфабрикатного изгибающегося компонента 120 сгибают и вытягивают к нижней стороне устройства. Далее во время этапа отгибания, следующего за этапом гибки и вытяжки, держатель 714 поднимают так, что вертикальные стенки 124a, 124b в другой стороне в направлении длины полуфабрикатного изгибающегося компонента 120 отгибают к верхней стороне устройства для формования промежуточного изгибающегося компонента 700. Размеры высоты вертикальных стенок 124a, 124b полуфабрикатного изгибающегося компонента 120, таким образом, изменяют на втором этапе.

[0078] ТРЕТИЙ ЭТАП

Далее следует объяснение, относящееся к третьему этапу правки промежуточного изгибающегося компонента 700, сформованного на втором этапе. На третьем этапе промежуточный изгибающийся компонент 700, в котором возникло пружинение, правят для формования законченного изгибающегося компонента 800, служащего в качестве «компонента с корытообразным поперечным сечением». Сначала следует объяснение, относящееся к законченному изгибающемуся компоненту 800, сформованному (обработанному) на третьем этапе, за которым следует объяснение, относящееся к устройству 820 изготовления, применяемому на третьем этапе, и объяснение, относящееся к третьему этапу.

[0079] ЗАКОНЧЕННЫЙ ИЗГИБАЮЩИЙСЯ КОМПОНЕНТ 800