Область техники

[0001] Настоящее изобретение относится к способу изготовления компонента, имеющего поперечное сечение в форме шляпы.

Уровень техники

[0002] В качестве конструктивных элементов, образующих каркас кузова автомобиля, например, элементов его передней части, применяют штампованные компоненты, поперечное сечение которых имеет форму шляпы (в настоящей спецификации также называемые «компонентами с поперечным сечением в форме шляпы»). Такие компоненты с поперечным сечением в форме шляпы получают путем штампования (вытяжки) и т.п. листовых металлических материалов (например, стальных листов) (см., например, выложенные заявки на японский патент (JP-A) №№ 2003-103306, 2004-154859 и 2006-015404).

Сущность изобретения

Техническая проблема

[0003] При изготовлении компонентов с поперечным сечением в форме шляпы иногда получают начальный формованный компонент, поперечное сечение которого имеет форму шляпы, и выполняют дополнительную обработку начального формованного компонента для изменения его высоты и изготовления компонента с поперечным сечением в форме шляпы. Например, при дополнительной обработке вертикальные стенки на одной, в направлении по длине, стороне начального формованного компонента изгибают и растягивают для увеличения его высоты, а вертикальные стенки на другой, в направлении по длине, стороне начального формованного компонента изгибают в обратном направлении для уменьшения его высоты, что позволяет изготовить компонент с поперечным сечением в форме шляпы.

[0004] Однако при дополнительной обработке, например, имеется вероятность возникновения трещин и т.п. в граничной области между областями вертикальной стенки, которые изогнуты и растянуты, и областями вертикальной стенки, которые изогнуты в обратном направлении, если изгибание и растягивание выполняют одновременно с изгибанием в обратном направлении.

[0005] С учетом указанных выше обстоятельств, настоящее изобретение относится к разработке способа изготовления компонента с поперечным сечением в форме шляпы, при выполнении которого высоту начального формованного компонента можно изменять, не допуская возникновения трещин и т.п.

Устранение проблемы

[0006] Способ изготовления компонента с поперечным сечением в форме шляпы, который устраняет эту проблему, включает: этап зажимания, на котором располагают пару вертикальных стенок удлиненного по форме начального формованного компонента, ранее полученного с поперечным сечением в форме шляпы, с продольных сторон пуансона и зажимают верхнюю пластину этого компонента с использованием пуансона и прижима; после этапа зажимания этап изгибания и растягивания, на котором перемещают матрицу, расположенную с обеих продольных сторон прижима, в сторону пуансона и относительно начального формованного компонента и используют матрицу для изгибания и растягивания вертикальных стенок в противоположную от верхней пластины сторону на одной, в направлении по длине, стороне этого компонента; и после этапа зажимания этап изгибания в обратном направлении, на котором перемещают держатель, расположенный с обеих продольных сторон пуансона, в сторону прижима и относительно начального формованного компонента и используют держатель для изгибания вертикальных стенок в обратном направлении, в сторону верхней пластины, на другой, в направлении по длине, стороне этого компонента.

[0007] Согласно способу изготовления компонента с поперечным сечением в форме шляпы, который решает эту проблему, на этапе зажимания верхнюю пластину удлиненного по форме начального формованного компонента, ранее полученного с поперечным сечением в форме шляпы, зажимают с использованием пуансона и прижима. При выполнении этого пару вертикальных стенок начального формованного компонента располагают с продольных сторон пуансона. Затем, на этапе изгибания и растягивания, после этапа зажимания, перемещают матрицу, расположенную с обеих продольных сторон прижима, в сторону пуансона и относительно начального изогнутого компонента и используют матрицу для изгибания и растягивания вертикальных стенок в противоположную от верхней пластины сторону на одной, в направлении по длине, стороне этого компонента. Таким образом, высоту вертикальных стенок на одной, в направлении по длине, стороне начального формованного компонента изменяют таким образом, чтобы она стала больше.

[0008] В то же время, на этапе изгибания в обратном направлении, после этапа зажимания, держатель, расположенный с обеих продольных сторон пуансона, перемещают в сторону прижима и относительно начального изогнутого компонента. Держатель используют для изгибания вертикальных стенок в обратном направлении, в сторону верхней пластины, на другой, в направлении по длине, стороне этого компонента. Таким образом, высоту вертикальных стенок на другой, в направлении по длине, стороне начального формованного компонента изменяют таким образом, чтобы она стала меньше.

[0009] Кроме того, в случаях, когда область вертикальной стенки, которая изогнута и растянута, и область вертикальной стенки, которая изогнута в обратном направлении, являются смежными, если смотреть в направлении по длине начального формованного компонента, этап изгибания в обратном направлении выполняют после этапа изгибания и растягивания, либо этап изгибания и растягивания выполняют после этапа изгибания в обратном направлении. Это позволяет не допустить возникновения трещин и т.п. в граничной области между областью вертикальной стенки, которая изогнута и растянута, и областью вертикальной стенки, которая изогнута в обратном направлении. Кроме того, за счет расположения на расстоянии друг от друга области вертикальной стенки, которая изогнута и растянута, и области вертикальной стенки, которая изогнута в обратном направлении, в направлении по длине начального формованного компонента можно не допустить какого-либо влияния изгибания в обратном направлении на область вертикальной стенки, которая изогнута и растянута, и какого-либо влияния изгибания и растягивания на область вертикальной стенки, которая изогнута в обратном направлении, даже если изгибание и растягивание выполняют одновременно с изгибанием в обратном направлении. Благодаря тому, что описано выше, можно изменять высоту начального формованного компонента, не допуская возникновения трещин и т.п.

Преимущества при применении изобретения

[0010] Способ изготовления компонента с поперечным сечением в форме шляпы, соответствующий настоящему изобретению, обеспечивает превосходное преимущество, заключающееся в возможности изменять высоту начального формованного компонента, не допуская возникновения трещин и т.п.

Краткое описание чертежей

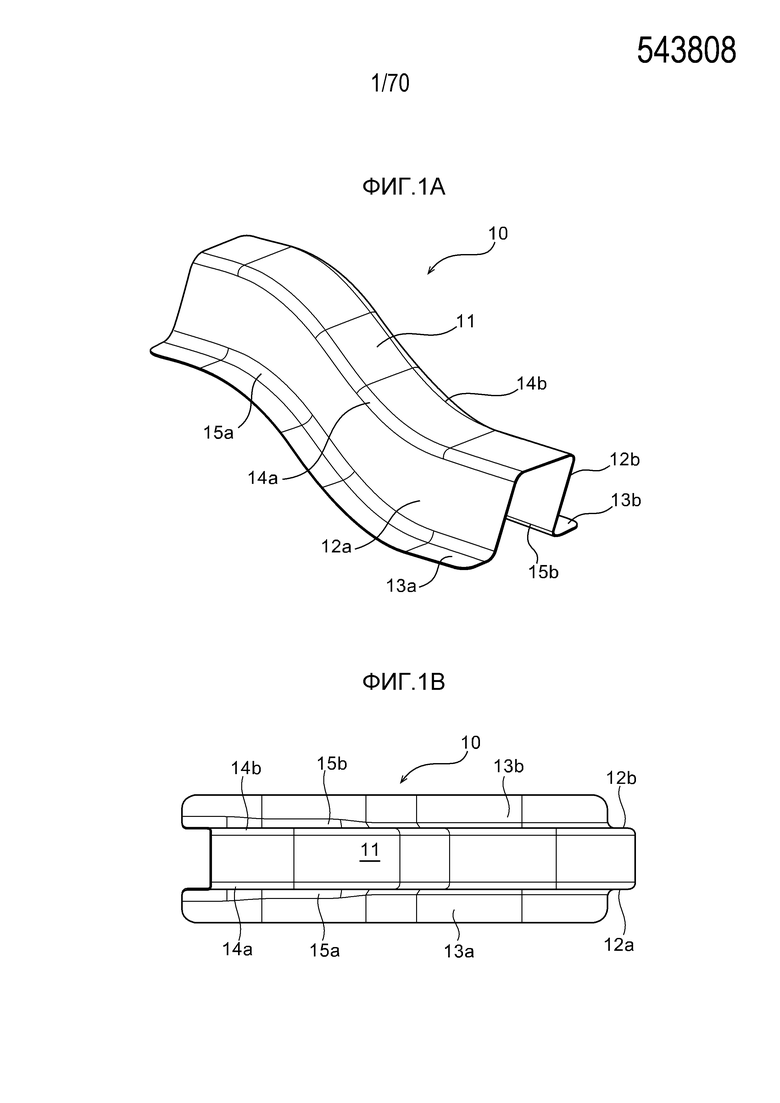

[0011] На Фиг.1А приведен общий вид примерного начального изогнутого компонента, полученного на первом этапе способа изготовления компонента с поперечным сечением в форме шляпы, соответствующего примерному варианту.

На Фиг.1В приведен вид сверху начального изогнутого компонента, показанного на Фиг.1А.

На Фиг.1С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.1А.

На Фиг.1D приведен вид спереди (с одной из коротких сторон) начального изогнутого компонента, показанного на Фиг.1А.

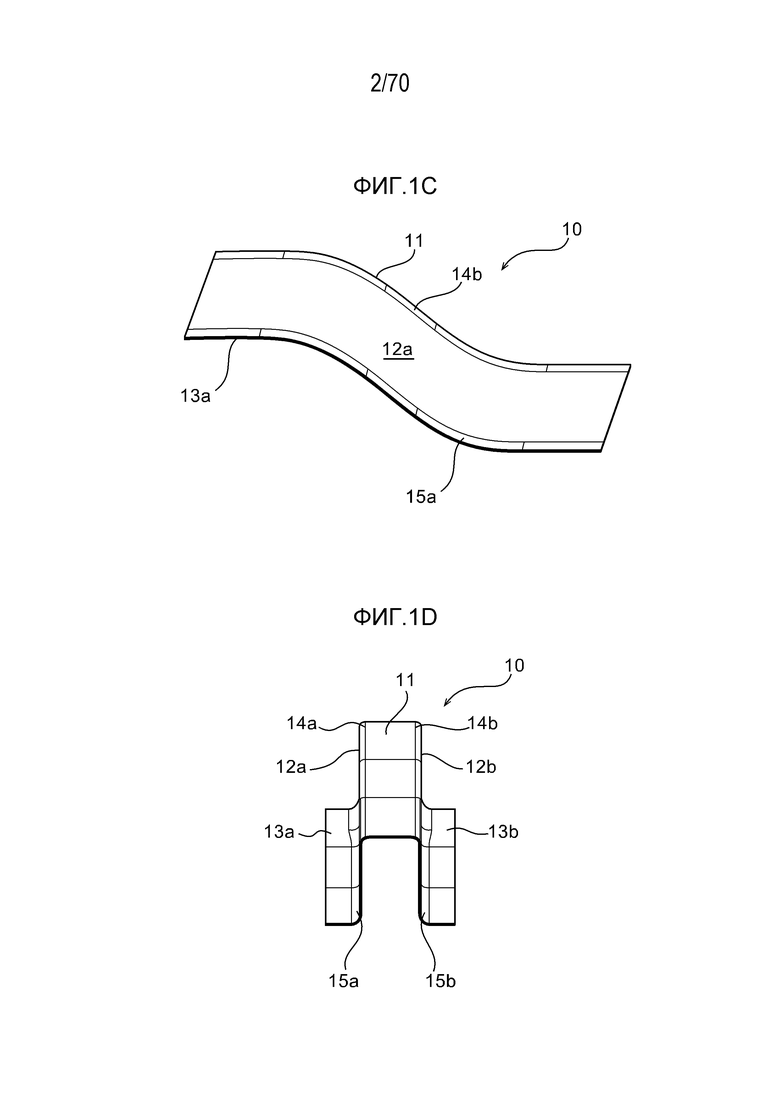

На Фиг.2 приведен общий вид начального изогнутого компонента, соответствующий приведенному на Фиг.1, для описания ребер в местах, соответствующих изогнутой области вогнутой формы и изогнутой области выпуклой формы.

На Фиг.3А приведен общий вид исходного металлического листа перед формованием.

На Фиг.3В приведен общий вид панели, полученной в результате вытяжки.

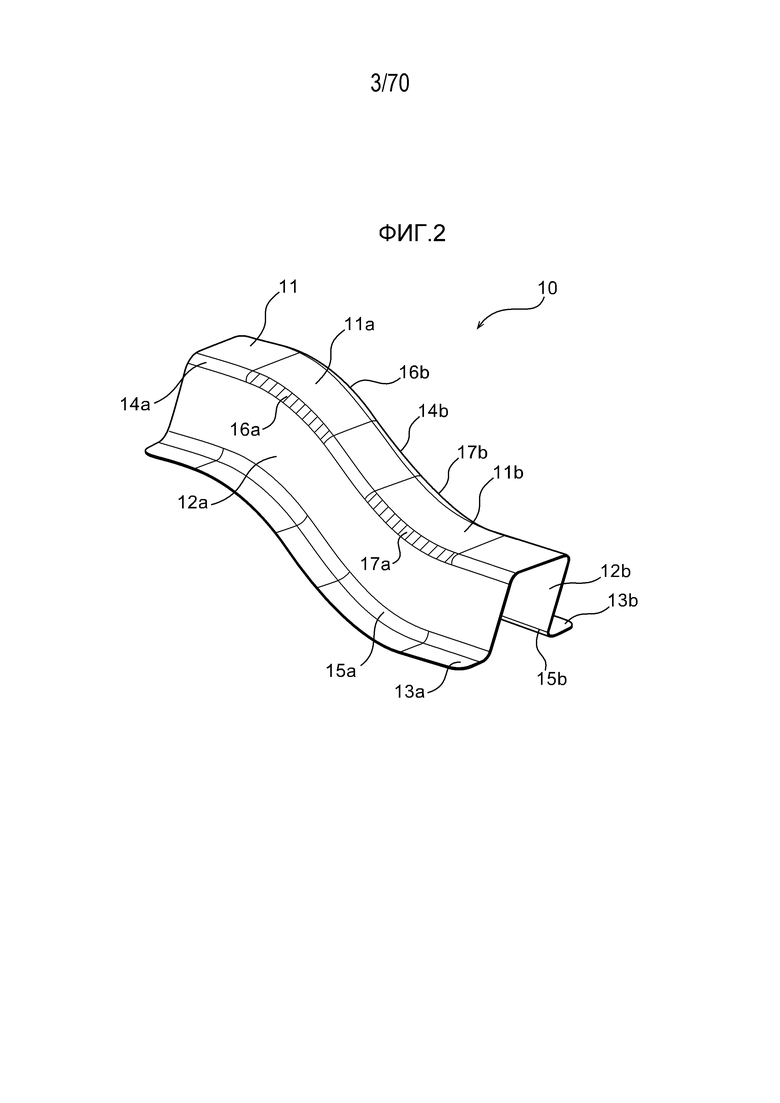

На Фиг.4 приведен общий вид, соответствующий приведенному на Фиг.3В, на котором показаны места на полученной в результате вытяжки панели, где могут возникнуть трещины и морщины.

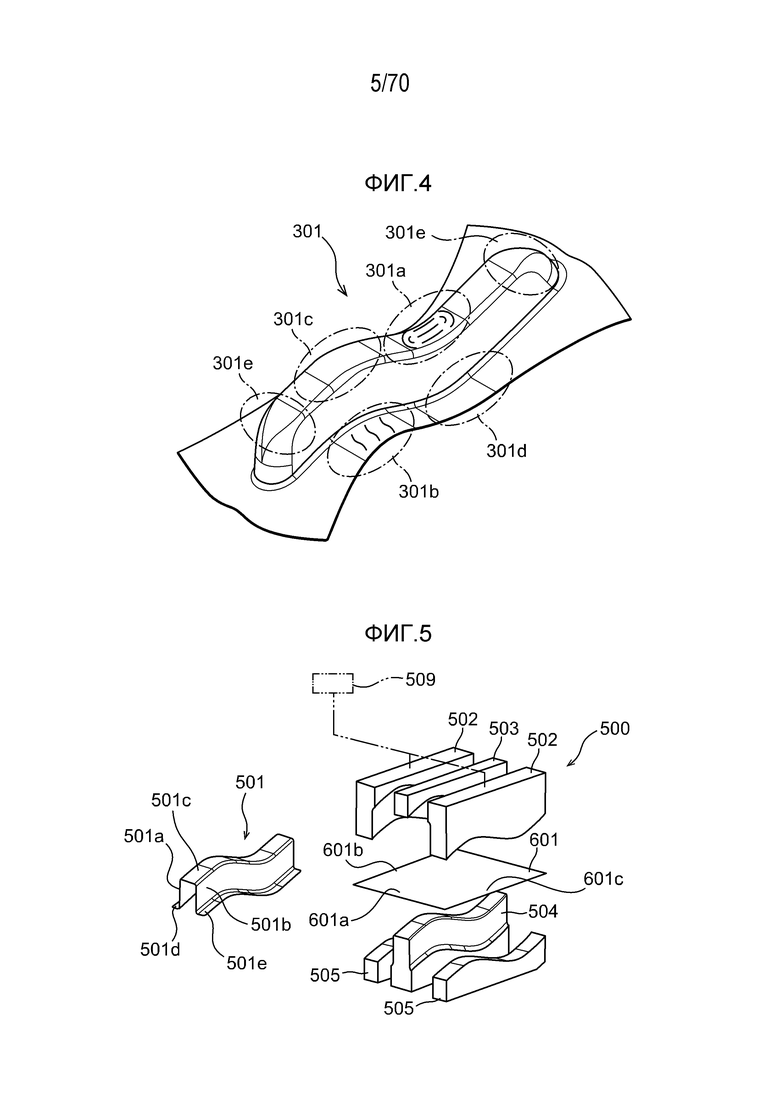

На Фиг.5 приведен общий вид с пространственным разделением деталей, на котором показаны части устройства, применяемого на первом этапе.

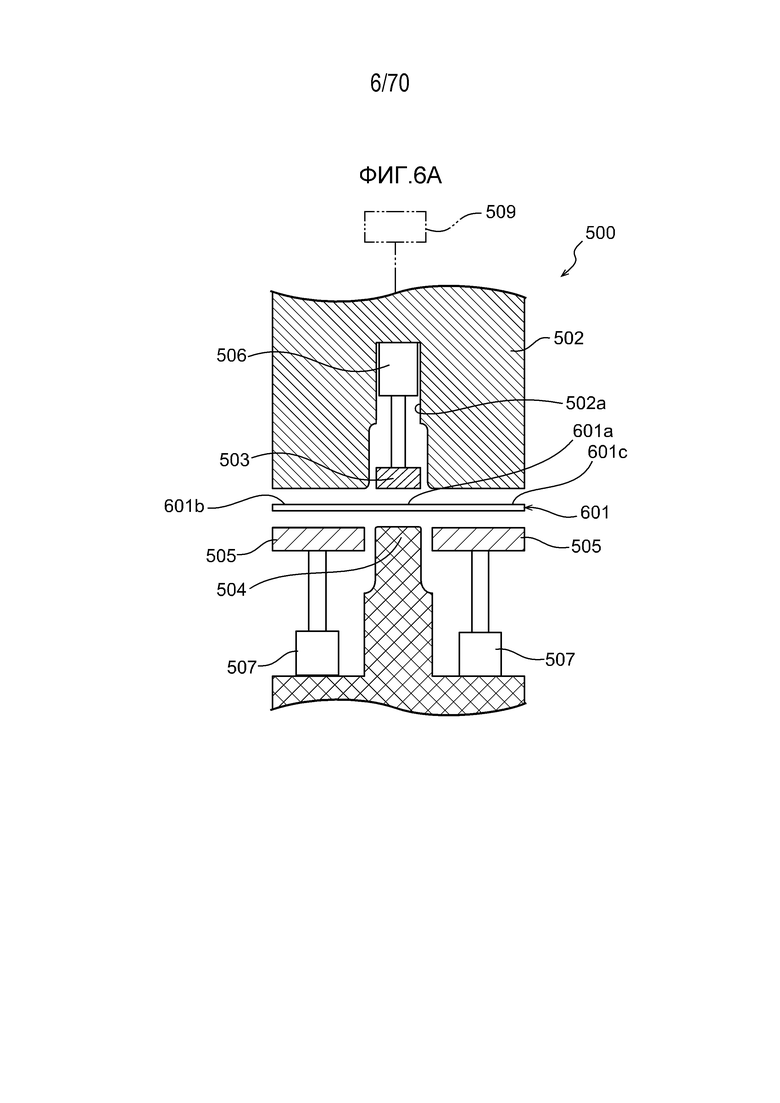

На Фиг.6А приведен разрез, иллюстрирующий стадию в начале обработки в устройстве, показанном на Фиг.5.

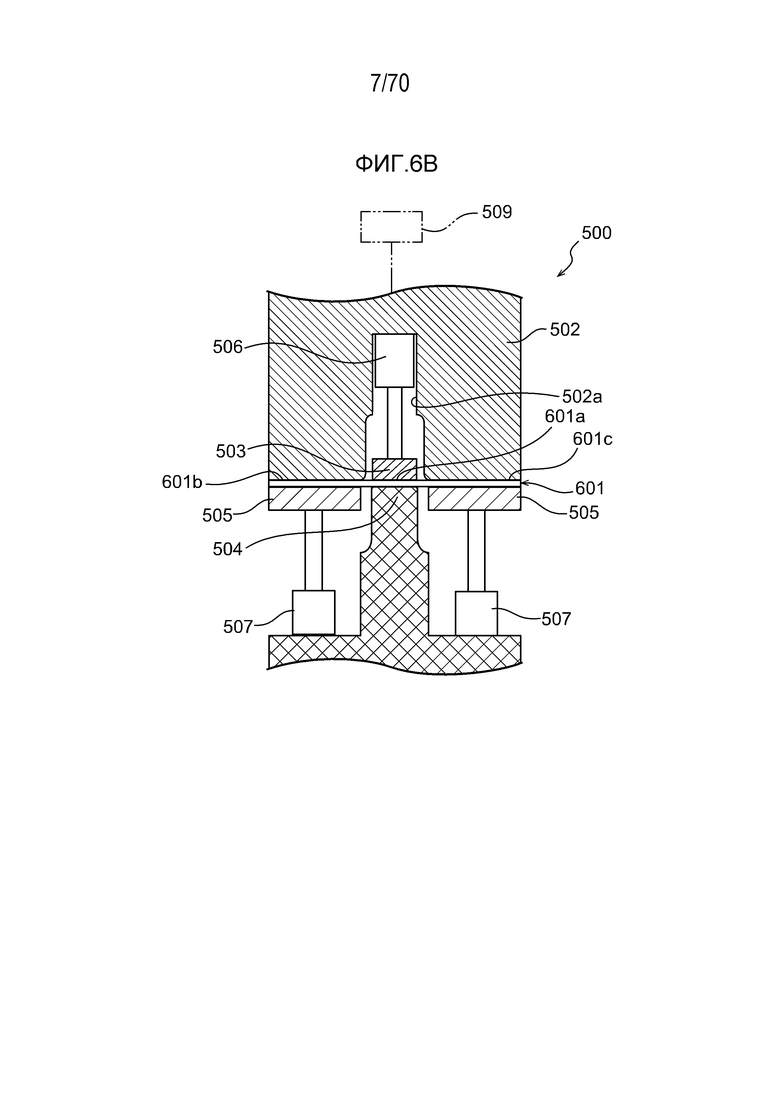

На Фиг.6В приведен разрез устройства, показанного на Фиг.5, на стадии зажимания и удерживания исходного металлического листа между матрицей с прижимом и держателем с пуансоном.

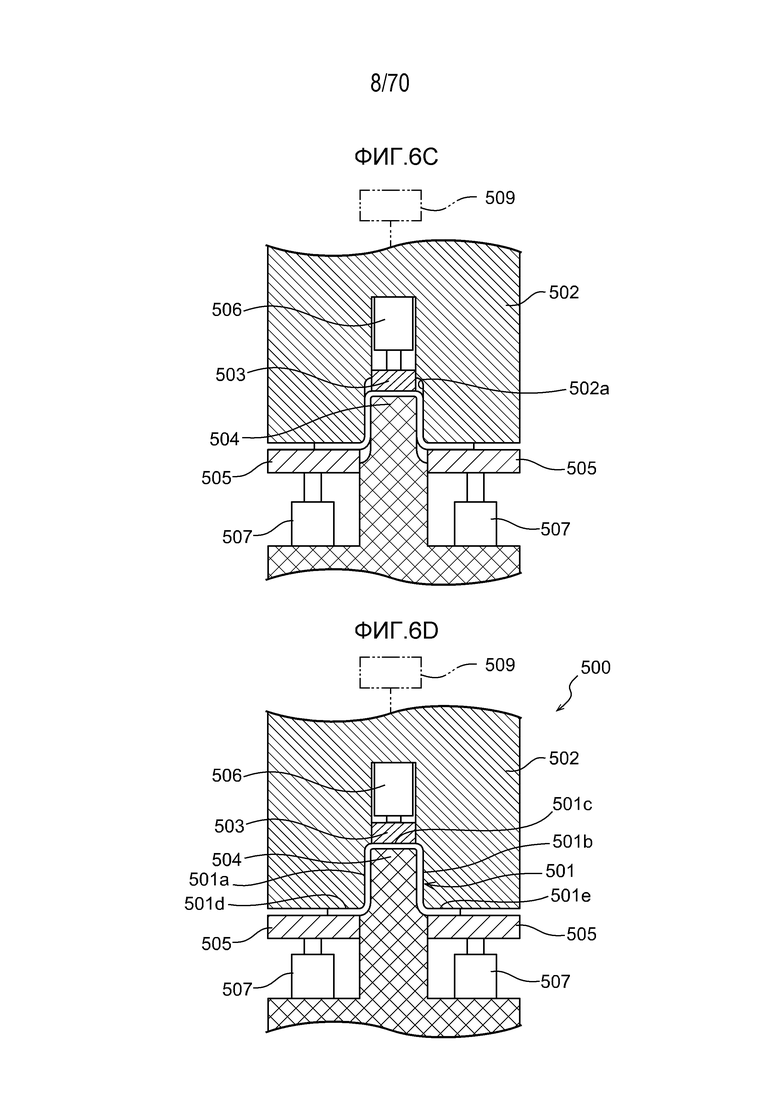

На Фиг.6С приведен разрез, иллюстрирующий стадию, когда пуансон продвинут дальше по сравнению со стадией, показанной на Фиг.6В.

На Фиг.6D приведен разрез, иллюстрирующий состояние, когда пуансон продвинут дальше по сравнению со стадией, показанной на Фиг.6С, в результате чего пуансон полностью вошел в матрицу.

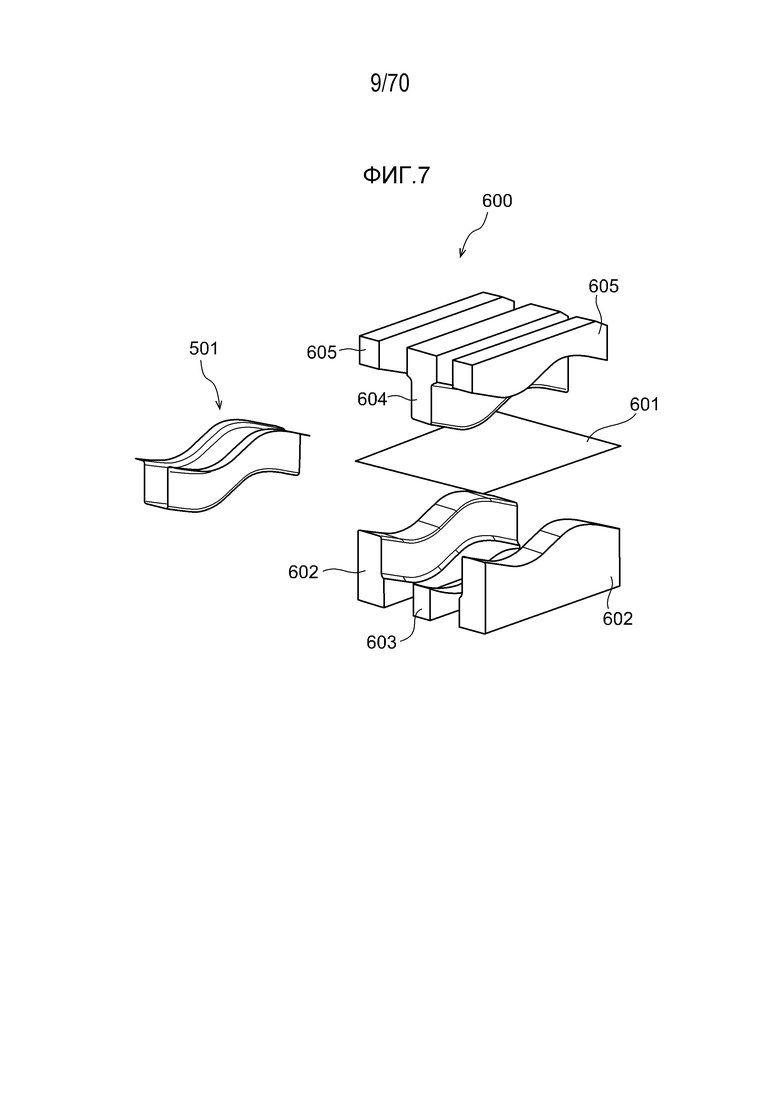

На Фиг.7 приведен общий вид с пространственным разделением деталей для другого устройства, применяемого на первом этапе.

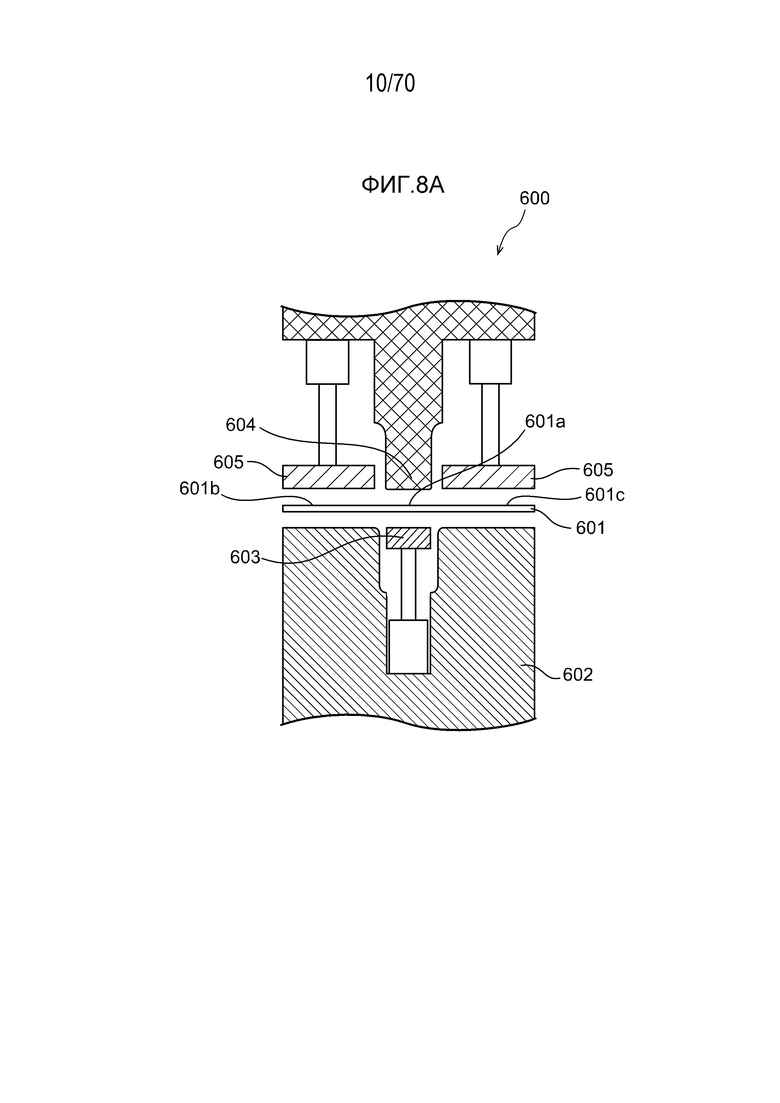

На Фиг.8А приведен разрез устройства, показанного на Фиг.7, на стадии в начале обработки.

На Фиг.8В приведен разрез, иллюстрирующий стадию, когда исходный металлический лист зажат и удерживается между матрицей с прижимом и держателем с пуансоном, входящими в состав устройства, показанного на Фиг.7.

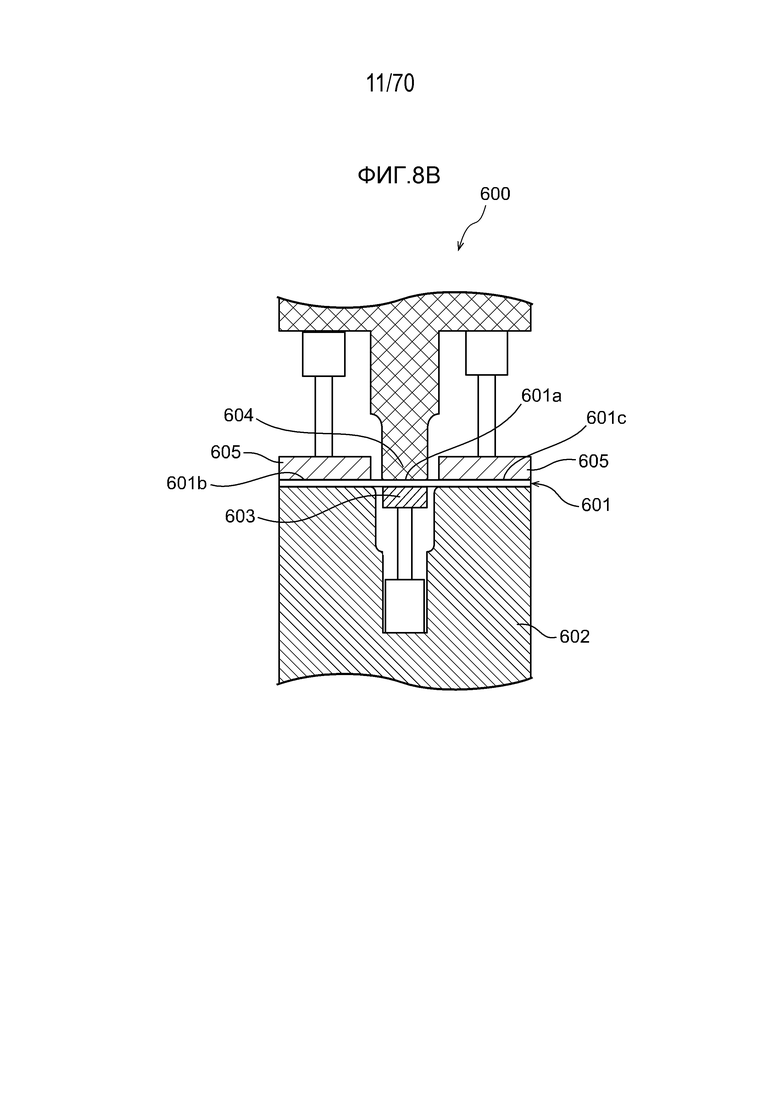

На Фиг.8С приведен разрез, иллюстрирующий стадию, когда пуансон продвинут дальше по сравнению со стадией, показанной на Фиг.8В.

На Фиг.8D приведен разрез, иллюстрирующий состояние, когда пуансон продвинут дальше по сравнению со стадией, показанной на Фиг.8С, в результате чего пуансон полностью вошел в матрицу.

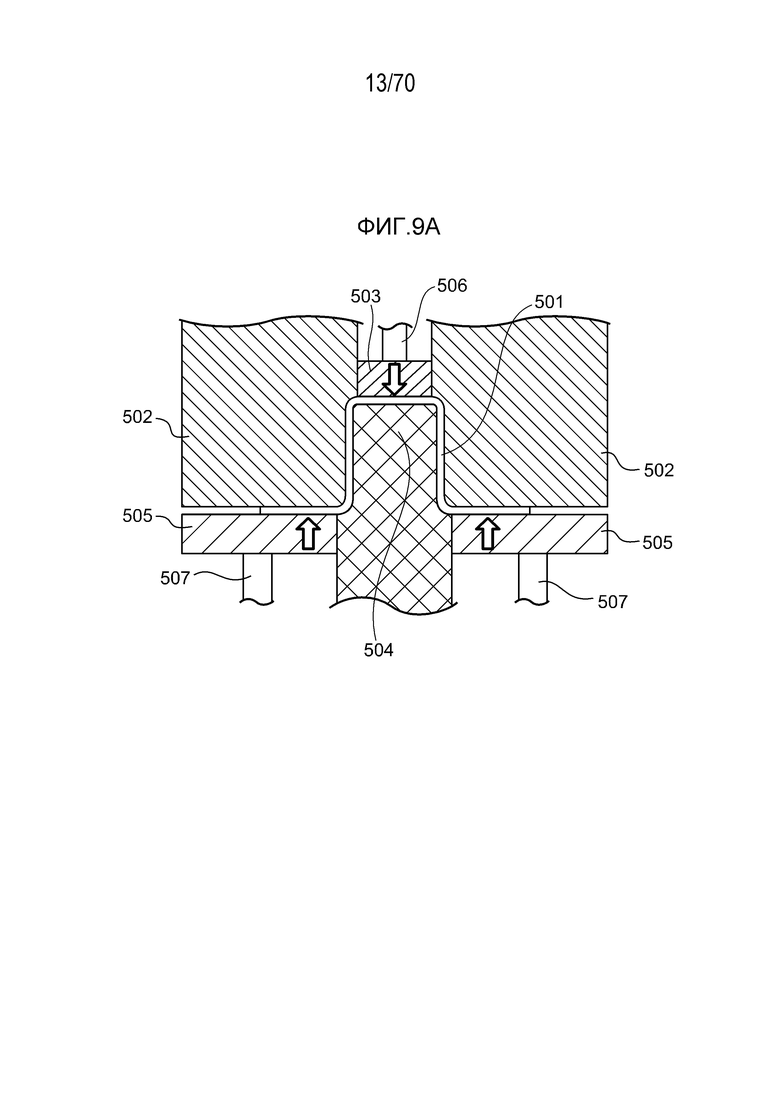

На Фиг.9А приведен разрез штампа, служащий для иллюстрации дефекта, возникающего при удалении из него начального изогнутого компонента после того, как пуансон полностью вошел в матрицу, и этот начальный изогнутый компонент получен из исходного металлического листа.

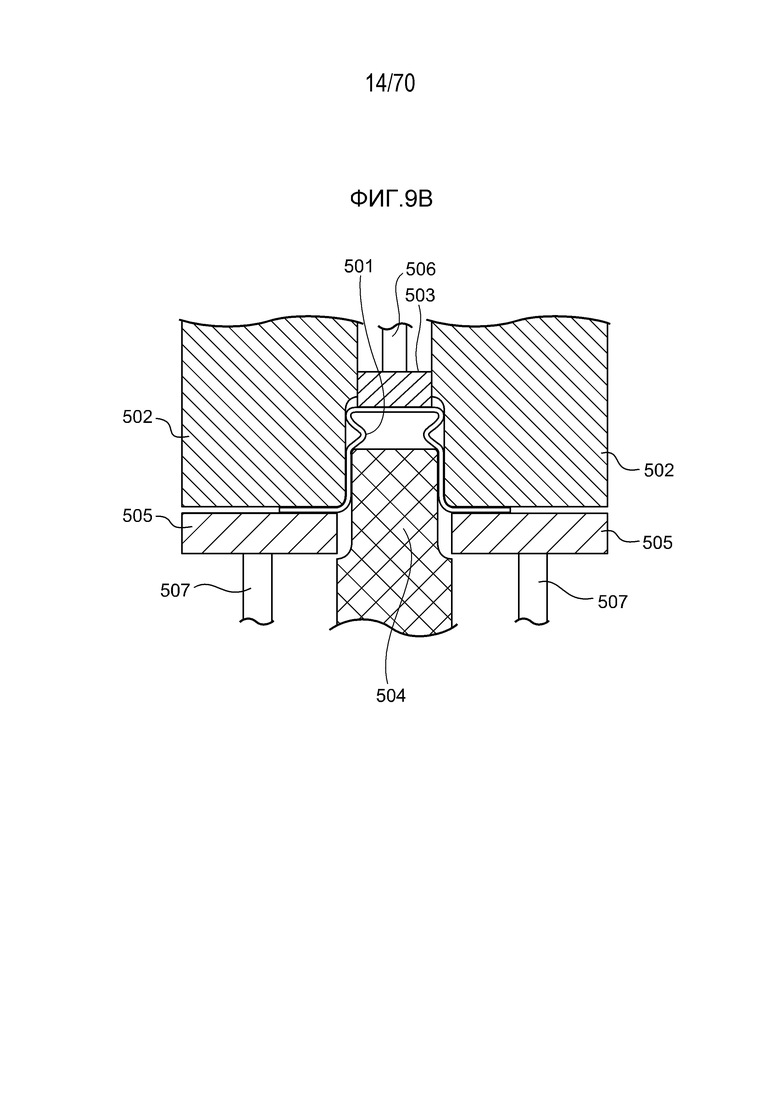

На Фиг.9В приведен разрез штампа на стадии, когда пуансон отводится от матрицы при переходе из состояния, показанного на Фиг.9А.

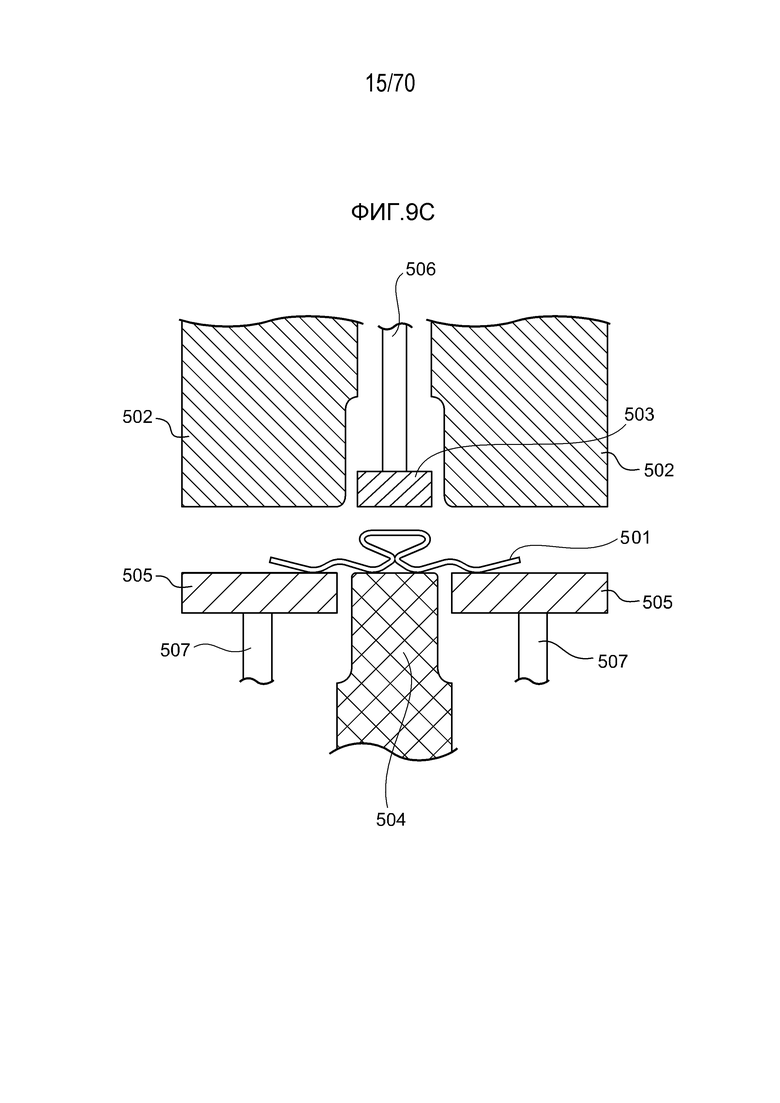

На Фиг.9С приведен разрез штампа на стадии, когда пуансон полностью отведен от матрицы при переходе из состояния, показанного на Фиг.9В.

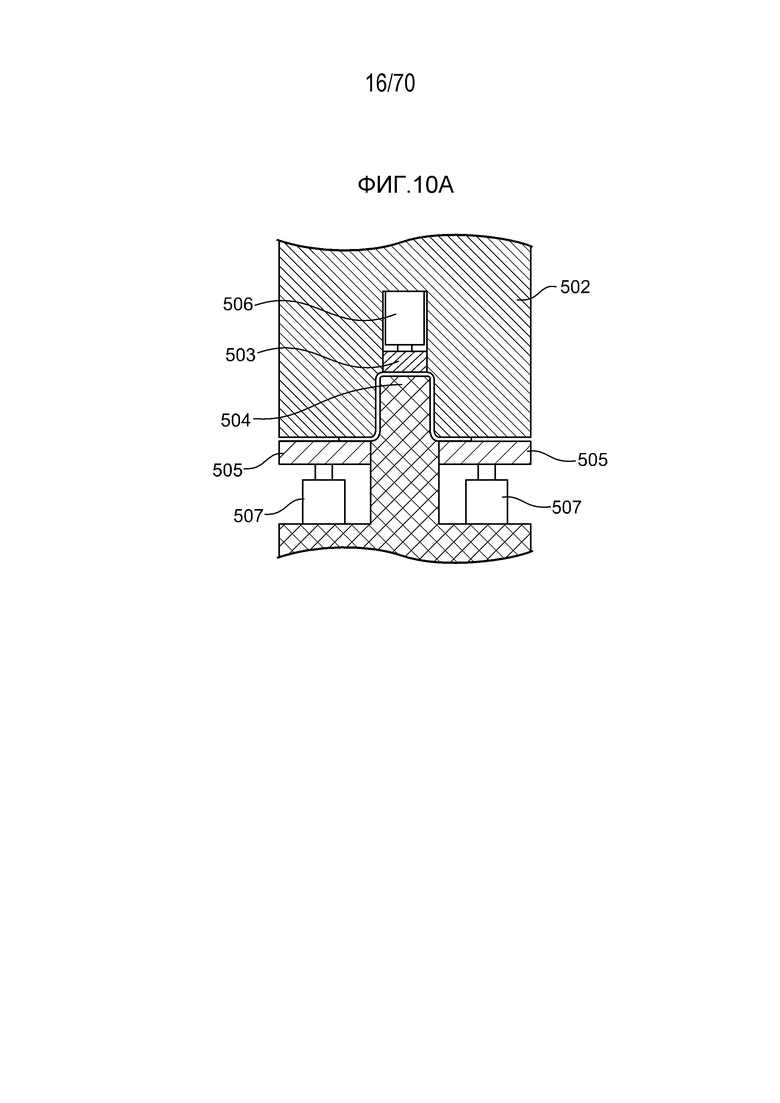

На Фиг.10А приведен разрез штампа в состоянии, когда пуансон полностью вошел в матрицу.

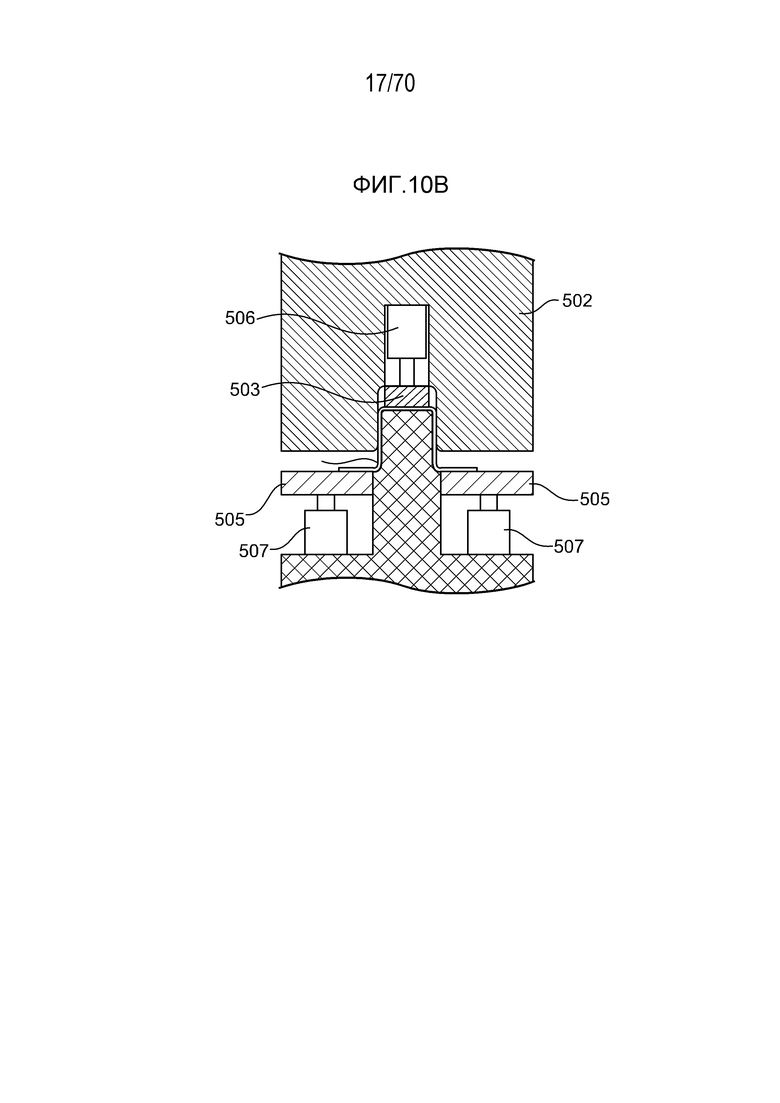

На Фиг.10В приведен разрез штампа на стадии, когда пуансон отводится от матрицы при переходе из состояния, показанного на Фиг.10А.

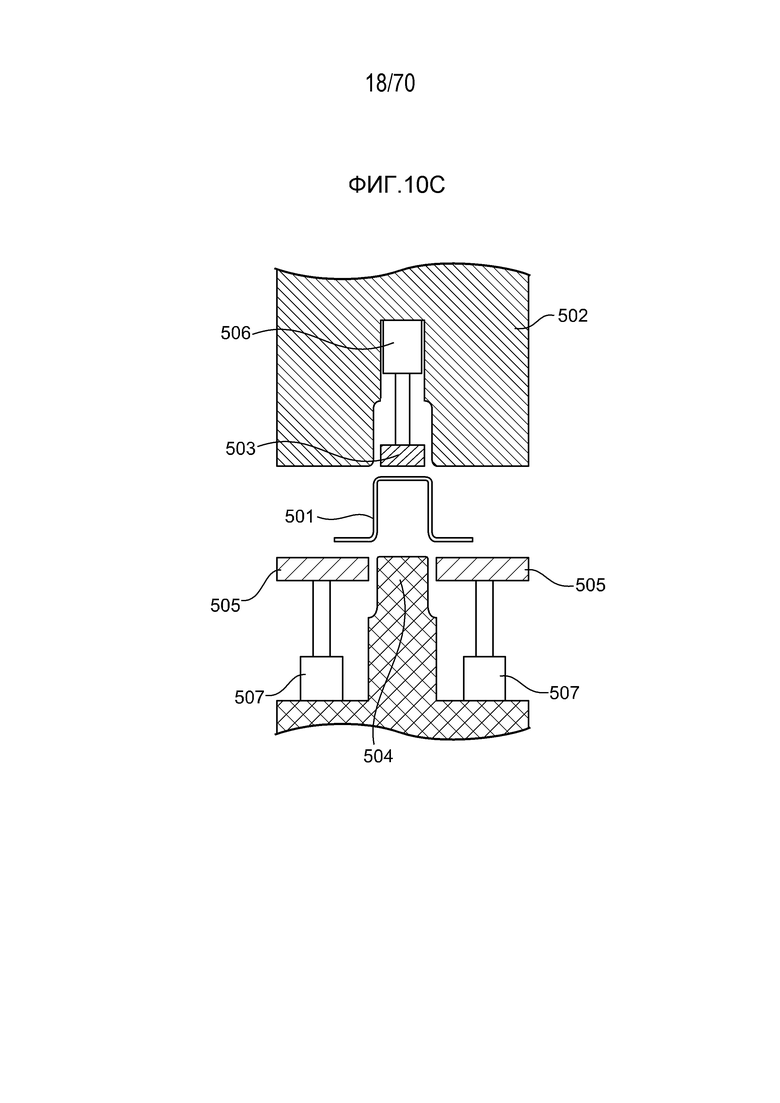

На Фиг.10C приведен разрез штампа на стадии, когда пуансон полностью отведен от матрицы при переходе из состояния, показанного на Фиг.10В.

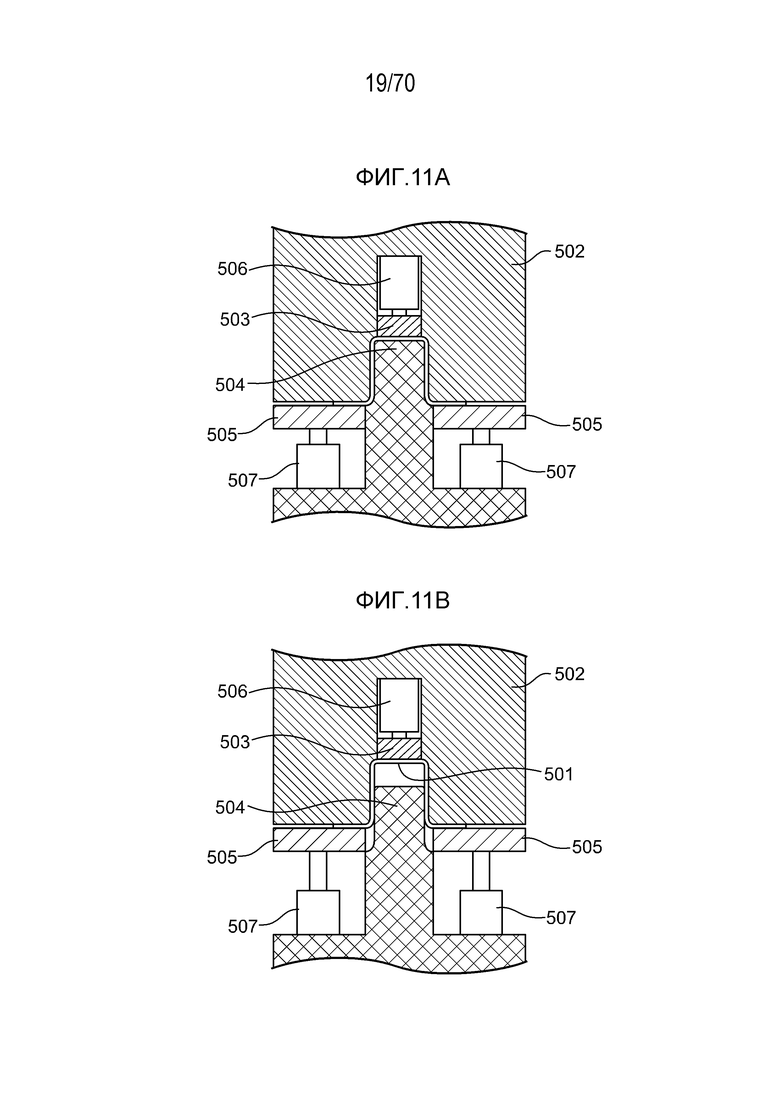

На Фиг.11А приведен разрез штампа в состоянии, когда пуансон полностью вошел в матрицу.

На Фиг.11В приведен разрез штампа на стадии, когда пуансон отводится от матрицы при переходе из состояния, показанного на Фиг.11А.

На Фиг.11С приведен разрез штампа на стадии, когда пуансон полностью отведен от матрицы при переходе из состояния, показанного на Фиг.11В.

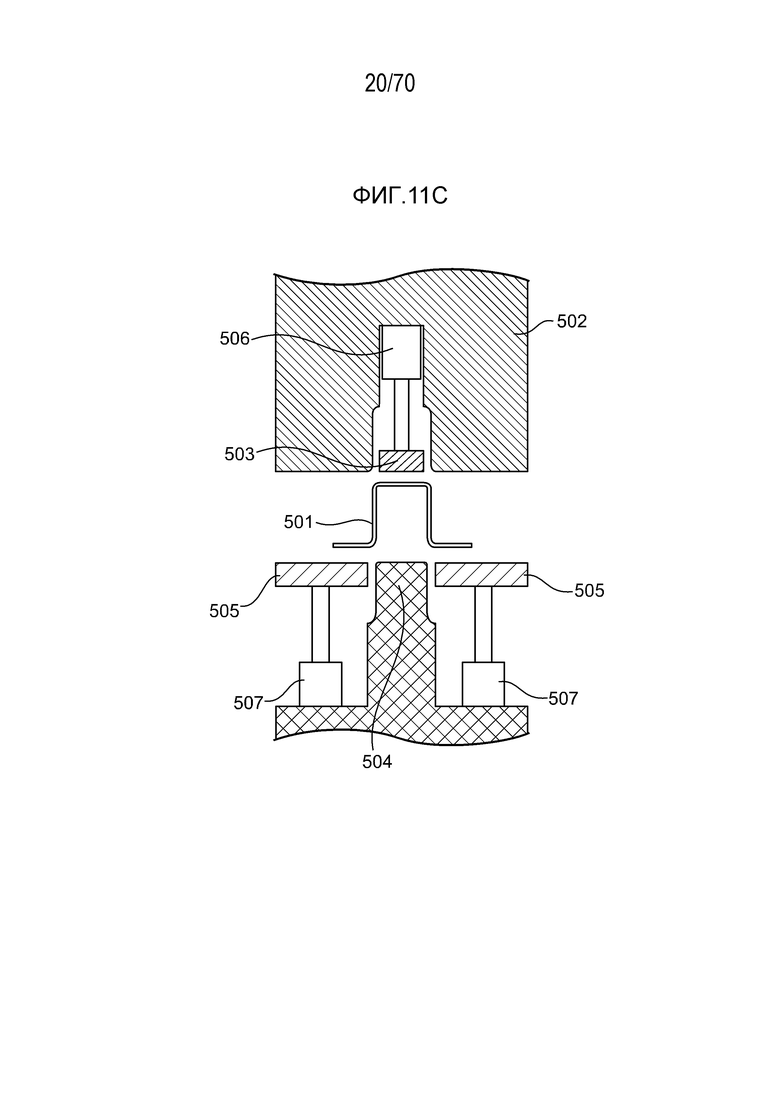

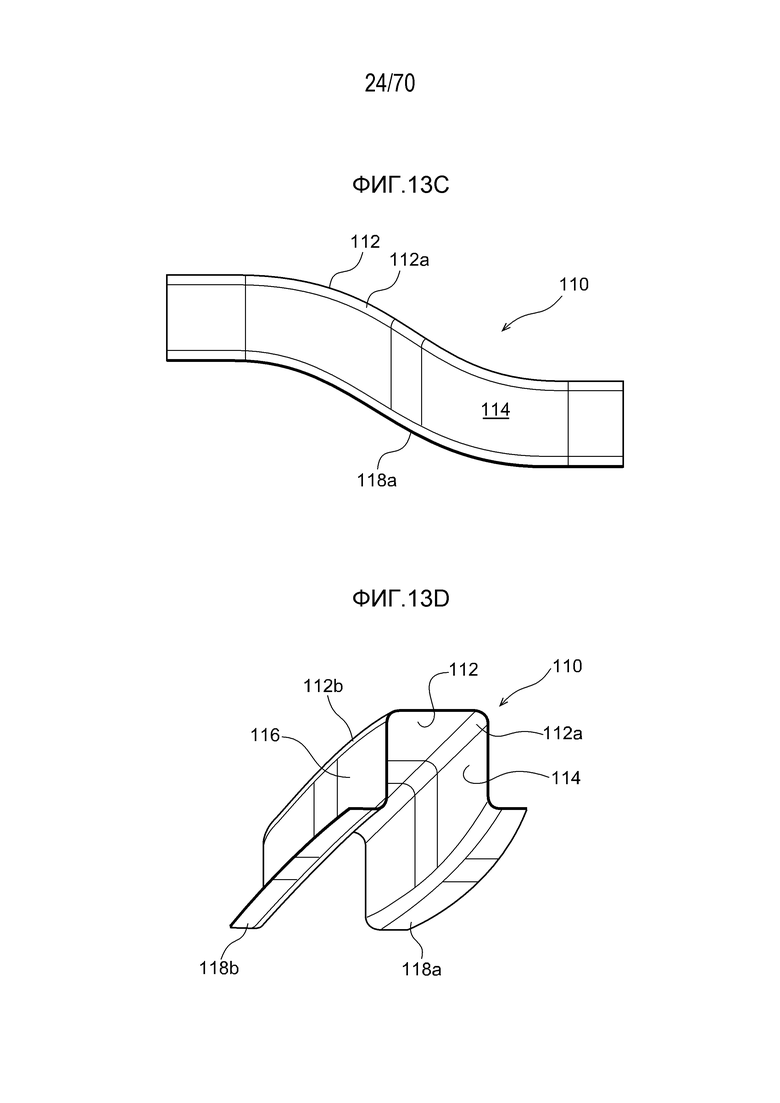

На Фиг.12А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.12В приведен вид сверху начального изогнутого компонента, показанного на Фиг.12А.

На Фиг.12С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.12А.

На Фиг.12D приведен вид спереди (с одной из коротких сторон) начального изогнутого компонента, показанного на Фиг.12А.

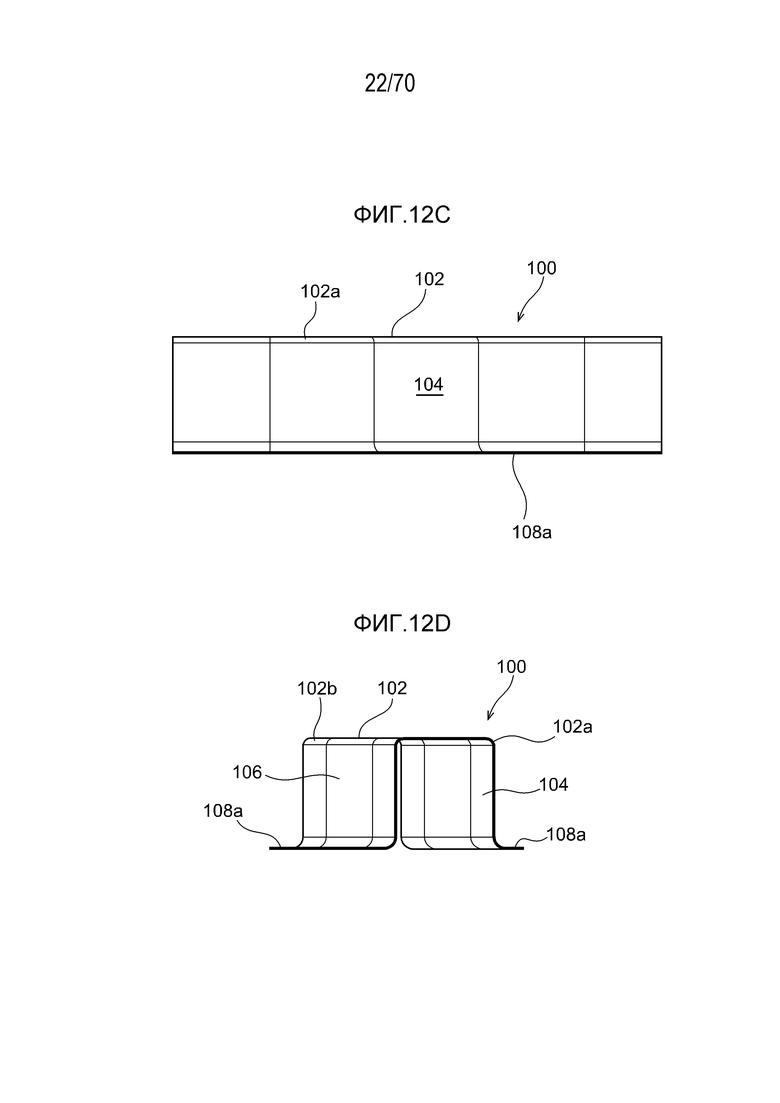

На Фиг.13А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.13В приведен вид сверху начального изогнутого компонента, показанного на Фиг.13А.

На Фиг.13С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.13А.

На Фиг.13D приведен общий вид начального изогнутого компонента, показанного на Фиг.13А, если смотреть со стороны нижней поверхности.

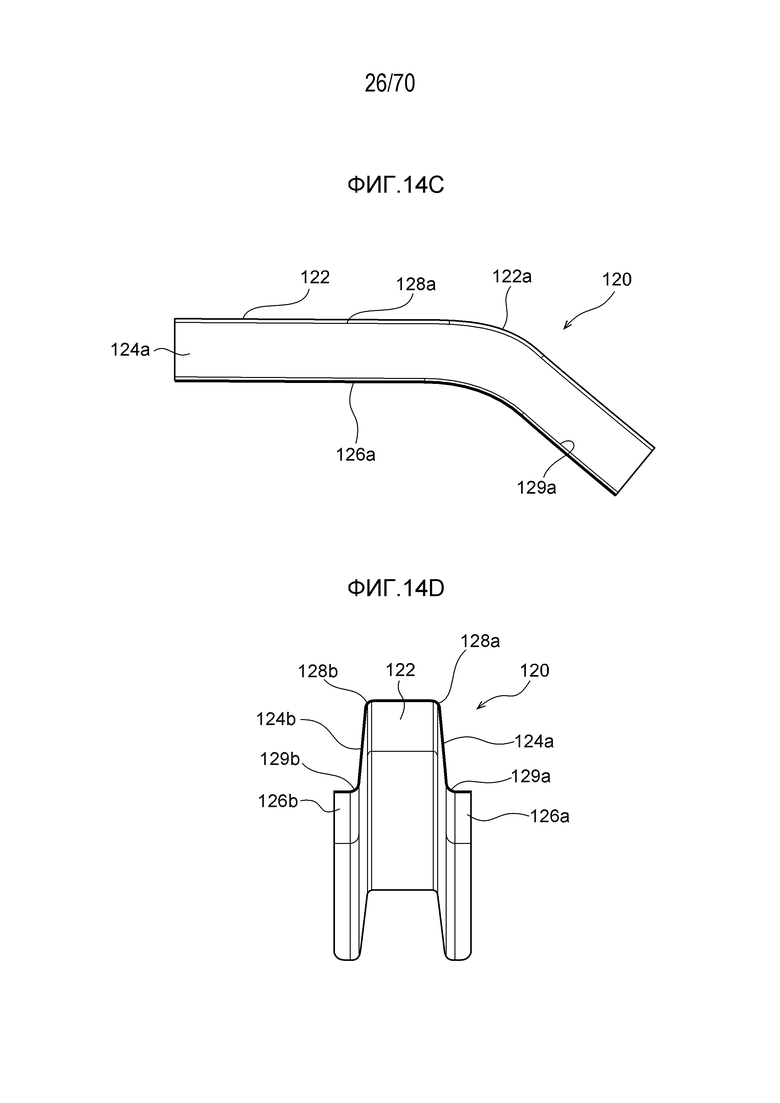

На Фиг.14А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.14В приведен вид сверху начального изогнутого компонента, показанного на Фиг.14А.

На Фиг.14С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.14А.

На Фиг.14D приведен вид спереди (с другой из коротких сторон) начального изогнутого компонента, показанного на Фиг.14А.

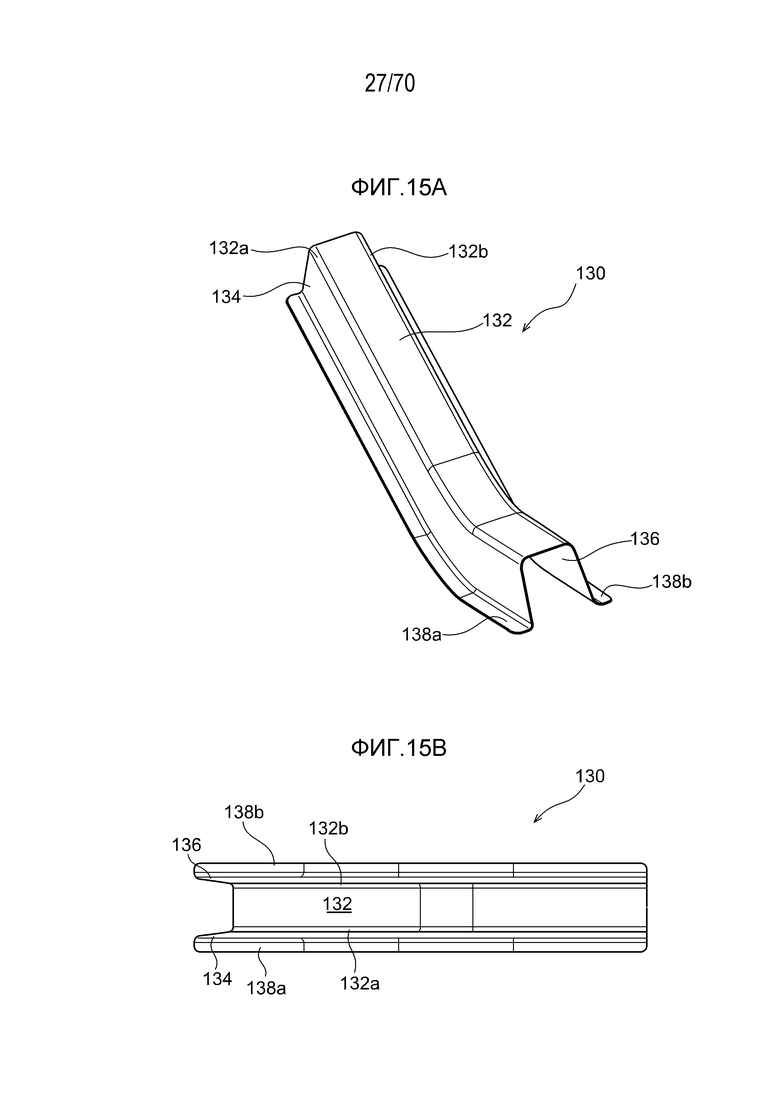

На Фиг.15А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.15В приведен вид сверху начального изогнутого компонента, показанного на Фиг.15А.

На Фиг.15С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.15А.

На Фиг.15D приведен вид спереди (с другой из коротких сторон) начального изогнутого компонента, показанного на Фиг.15А.

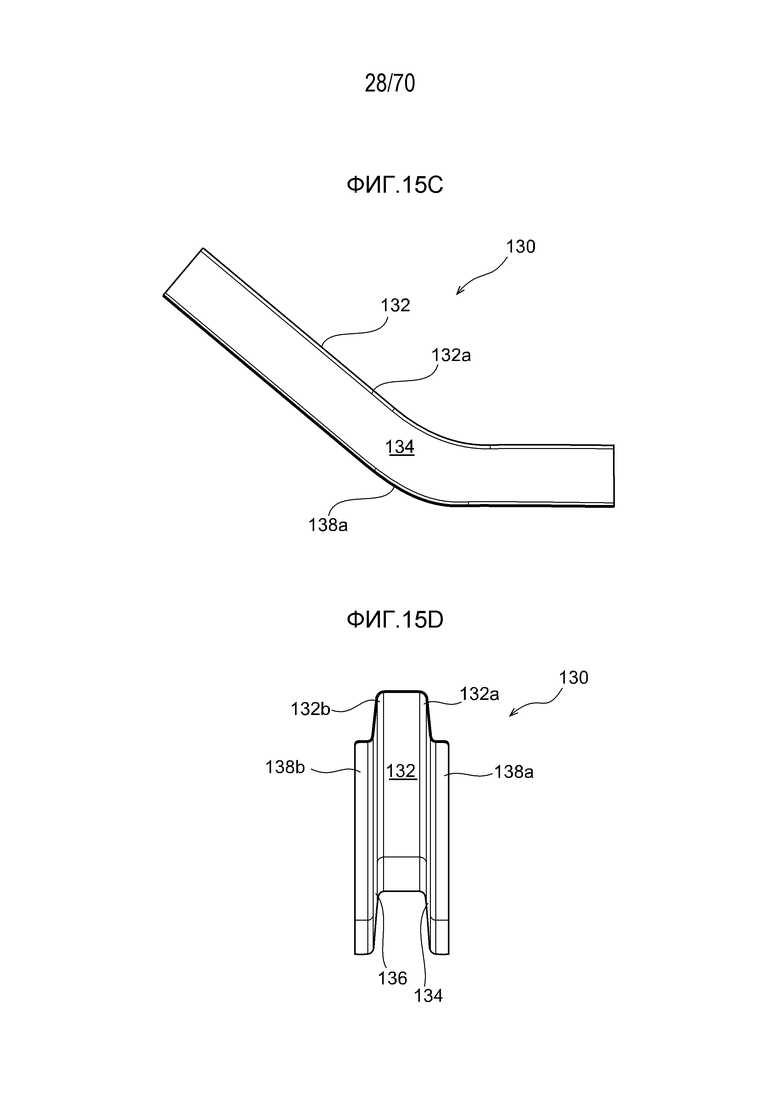

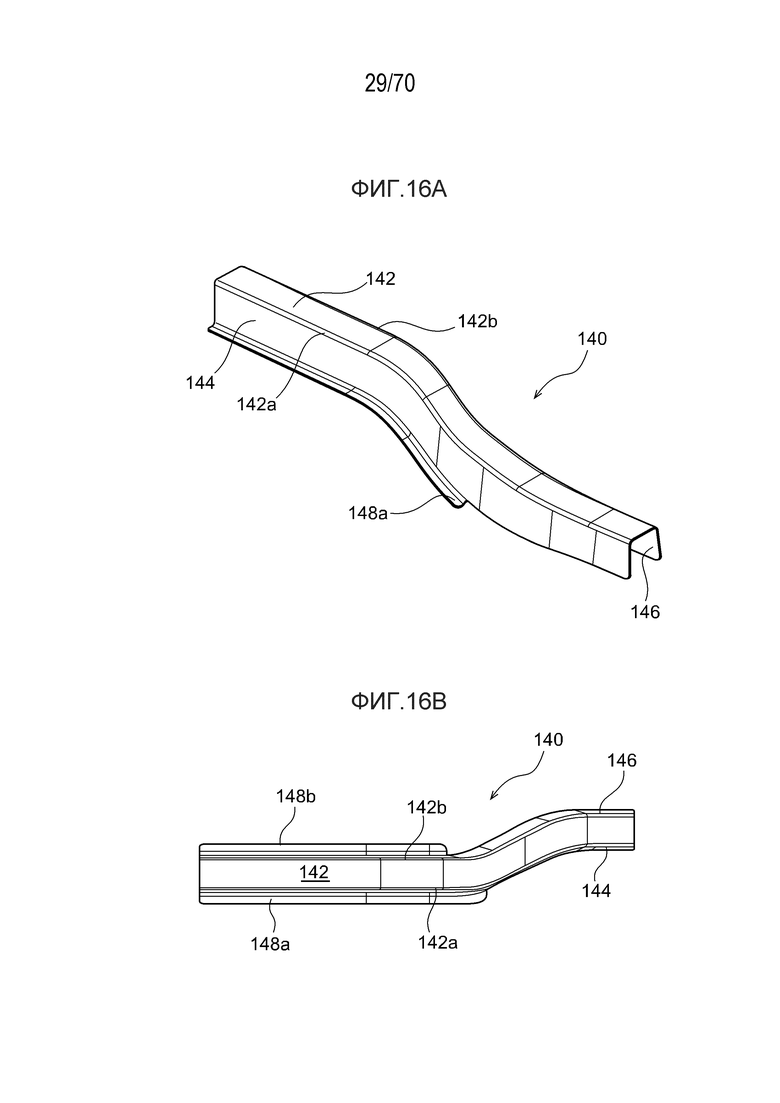

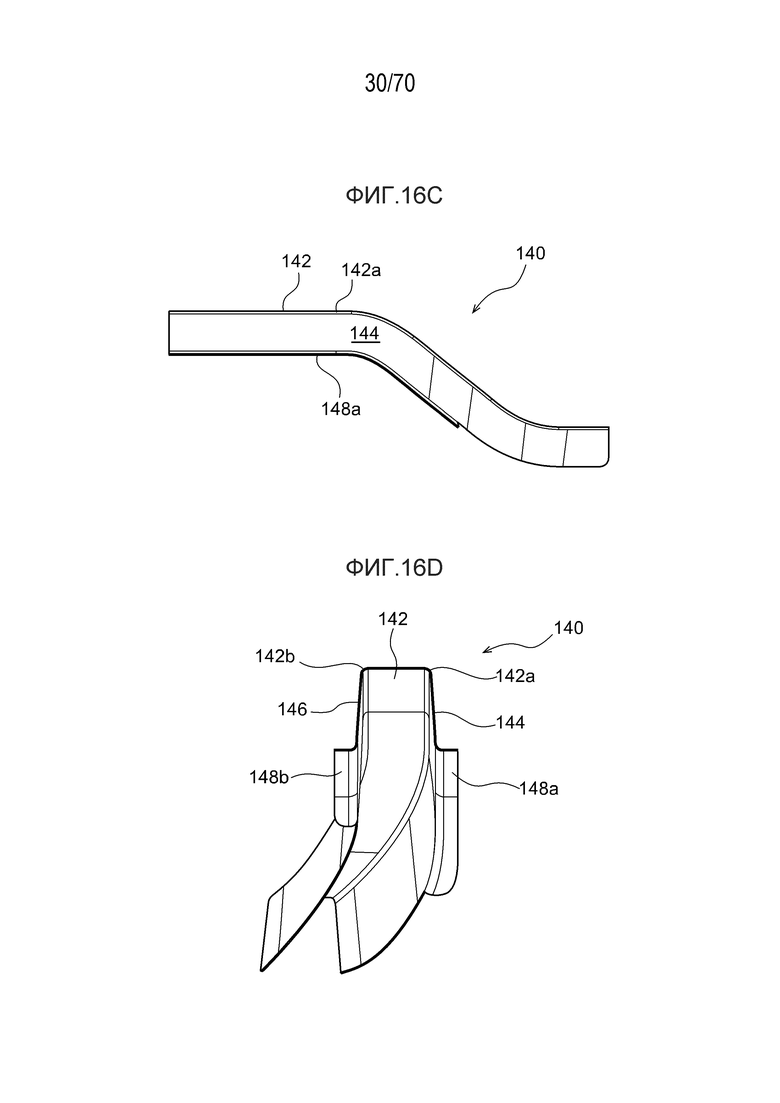

На Фиг.16А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.16В приведен вид сверху начального изогнутого компонента, показанного на Фиг.16А.

На Фиг.16С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.16А.

На Фиг.16D приведен общий вид начального изогнутого компонента, показанного на Фиг.16А, если смотреть со стороны нижней поверхности.

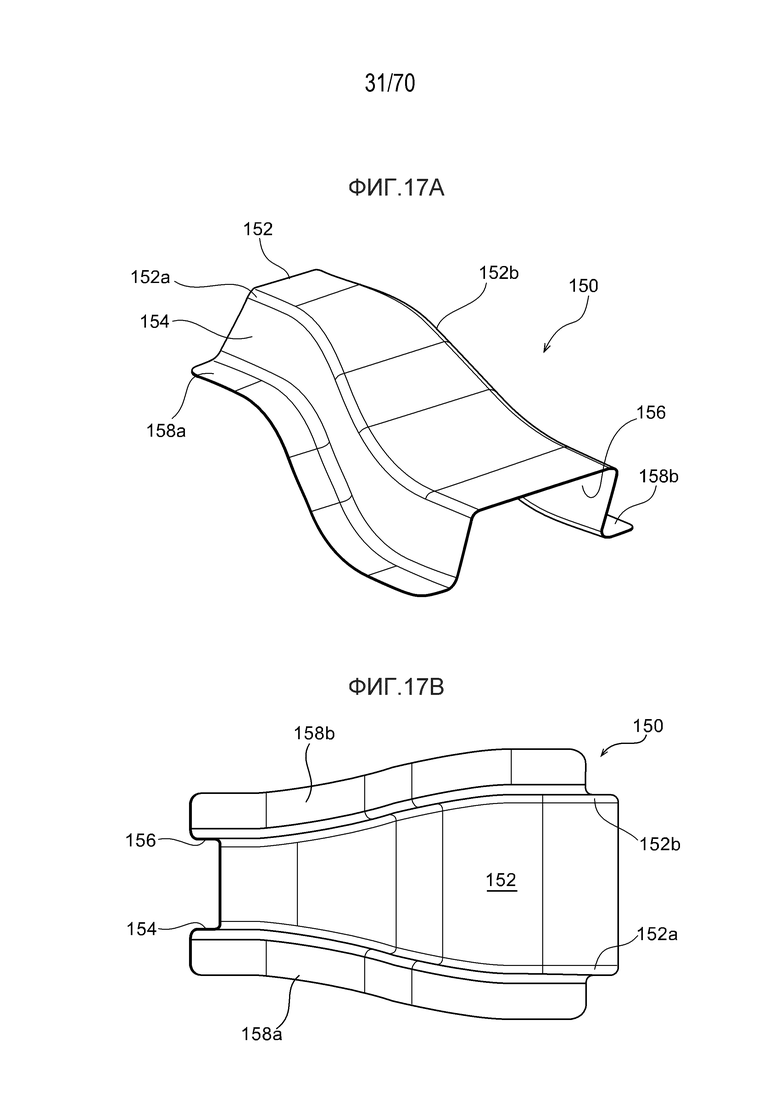

На Фиг.17А приведен общий вид другого начального изогнутого компонента, полученного на первом этапе.

На Фиг.17В приведен вид сверху начального изогнутого компонента, показанного на Фиг.17А.

На Фиг.17С приведен вид сбоку (с одной из длинных сторон) начального изогнутого компонента, показанного на Фиг.17А.

На Фиг.17D приведен общий вид начального изогнутого компонента, показанного на Фиг.17А, если смотреть со стороны нижней поверхности.

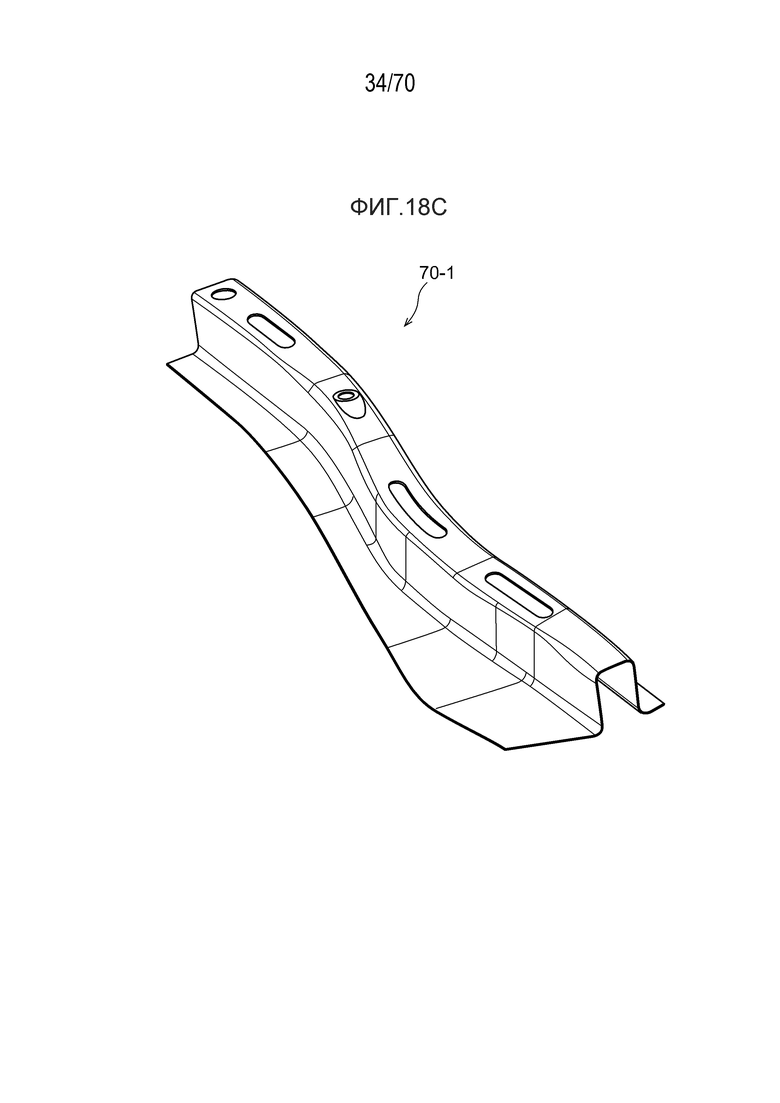

На Фиг.18А приведен общий вид исходного металлического листа перед предварительной обработкой.

На Фиг.18В приведен общий вид исходного металлического листа, прошедшего предварительную обработку.

На Фиг.18С приведен общий вид начального изогнутого компонента, полученного из исходного металлического листа, прошедшего предварительную обработку.

На Фиг.18D приведен общий вид, иллюстрирующий состояние, когда начальный изогнутый компонент, показанный на Фиг.18С, обрезан.

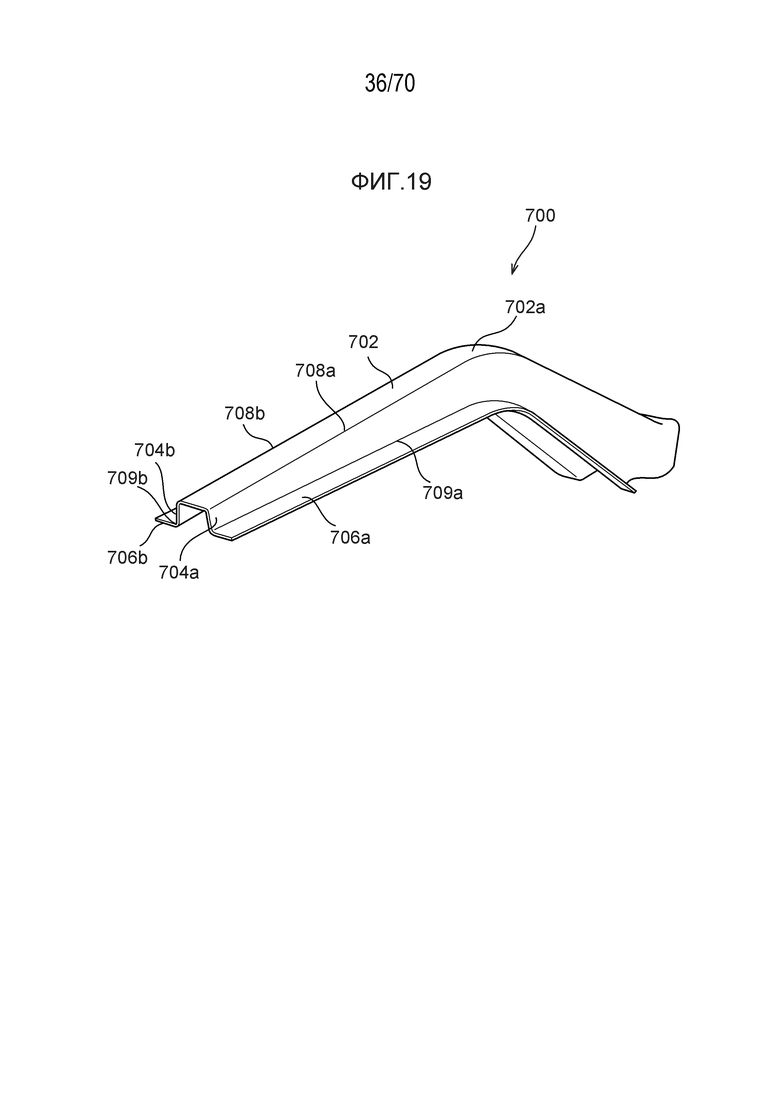

На Фиг.19 приведен общий вид примерного промежуточного изогнутого компонента, который обработан на втором этапе способа изготовления компонента с поперечным сечением в форме шляпы, соответствующего представленному примерному варианту.

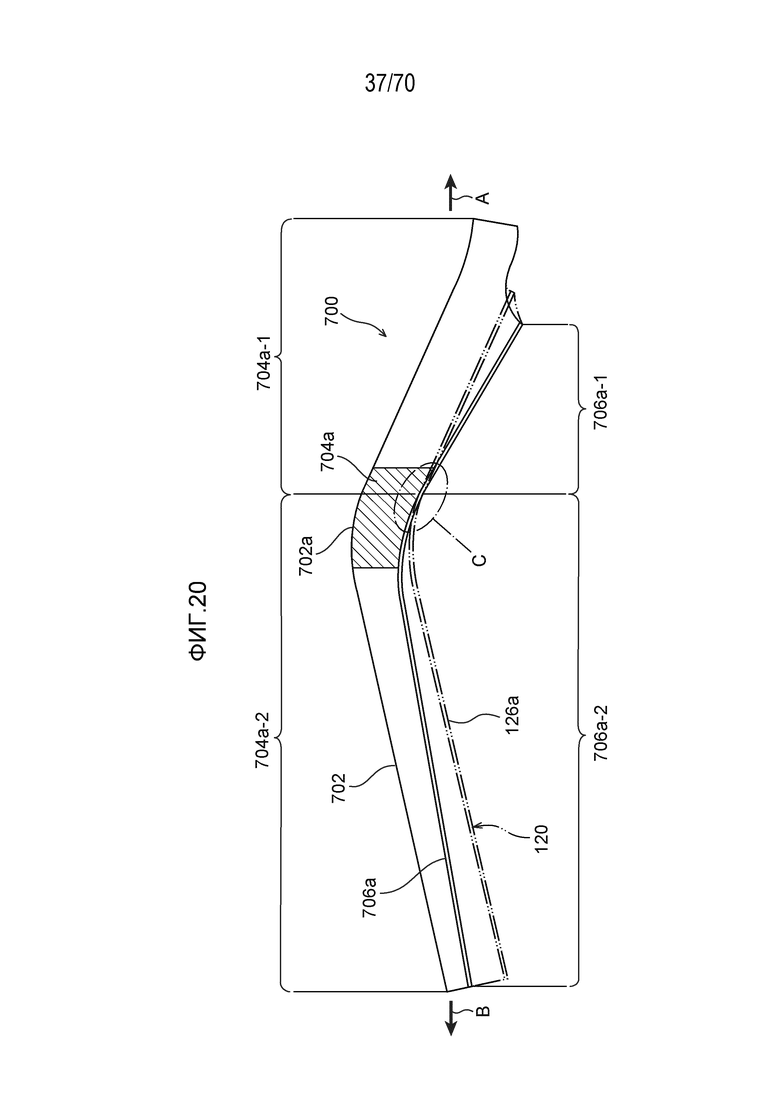

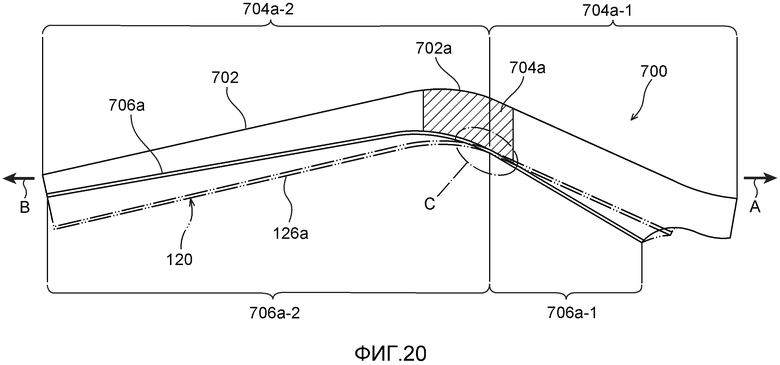

На Фиг.20 приведен вид сбоку (с одной из длинных сторон) промежуточного изогнутого компонента, показанного на Фиг.19.

На Фиг.21 приведен общий вид, иллюстрирующий соответствующие области устройства, применяемого на втором этапе.

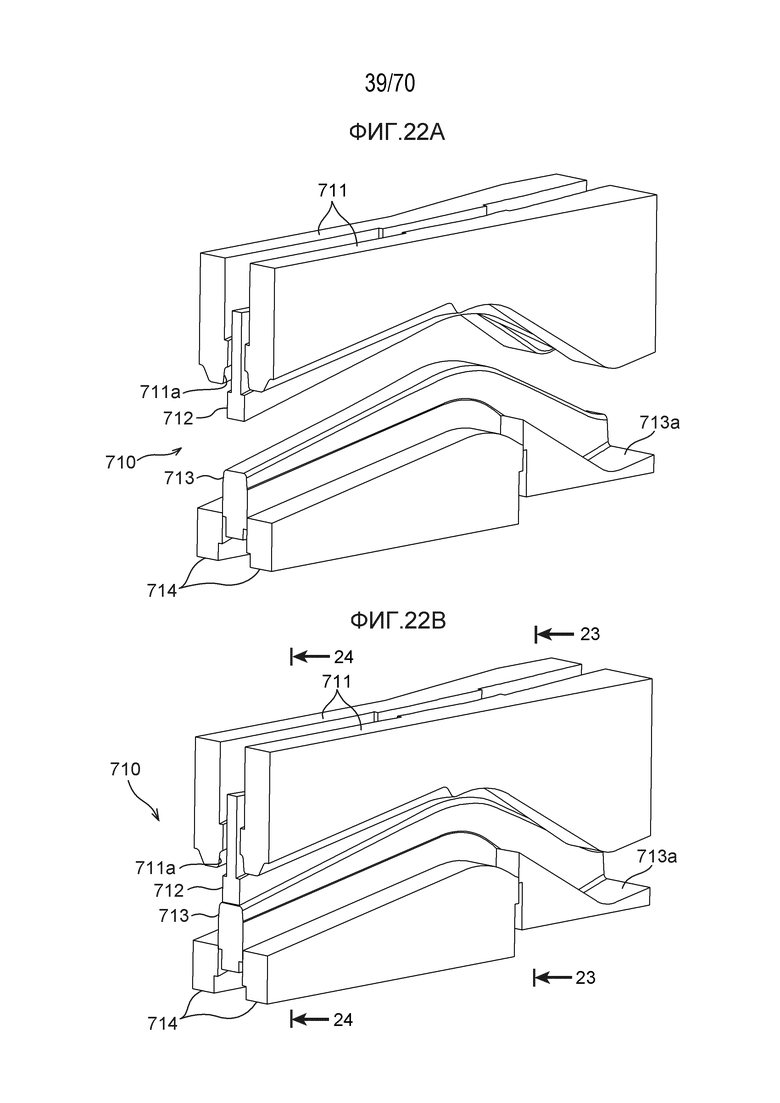

На Фиг.22А приведен общий вид устройства, показанного на Фиг.21, на стадии начала обработки.

На Фиг.22В приведен общий вид, иллюстрирующий стадию, когда прижим и матрица перемещены из состояния, показанного на Фиг.22А, и верхняя пластина начального изогнутого компонента зажата и удерживается прижимом и пуансоном.

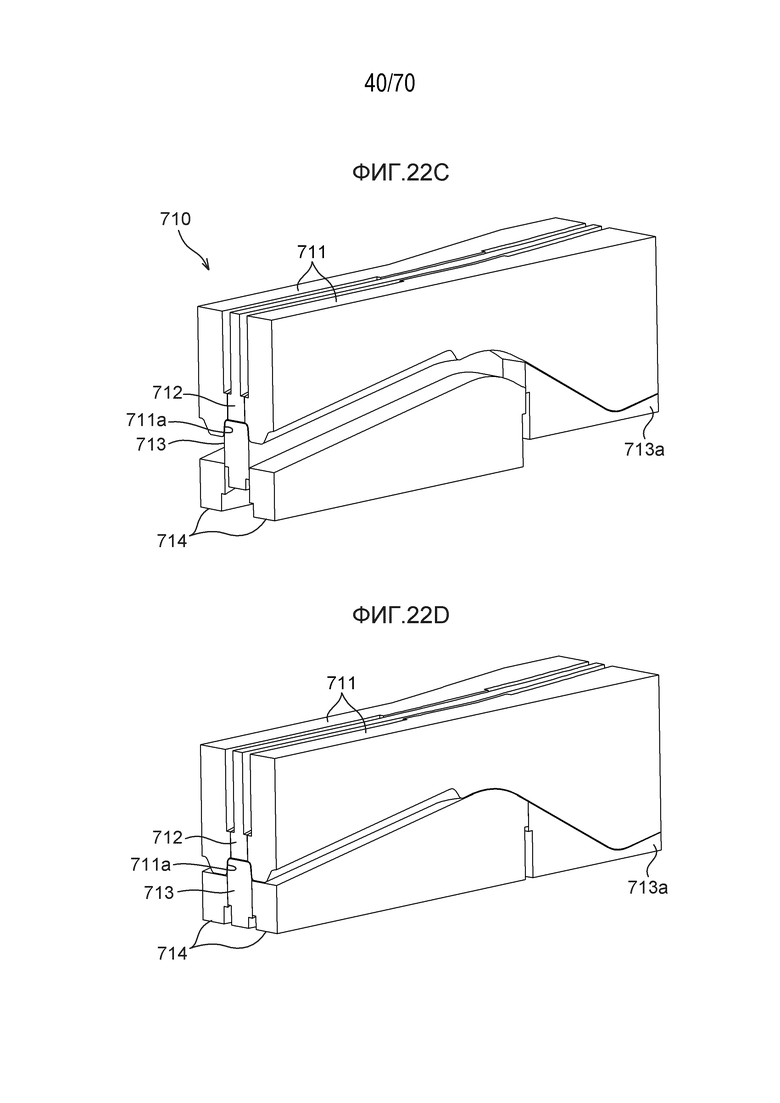

На Фиг.22С приведен общий вид, иллюстрирующий стадию этапа изгибания и растягивания, на которой происходит относительное перемещение матрицы к пуансону из состояния, показанного на Фиг.22В, и вертикальные стенки на одной, в направлении по длине, стороне начального изогнутого компонента изгибаются и растягиваются.

На Фиг.22D приведен общий вид, иллюстрирующий стадию этапа изгибания в обратном направлении, на которой происходит относительное перемещение держателя к матрице из состояния, показанного на Фиг.22С, и вертикальные стенки на другой, в направлении по длине, стороне начального изогнутого компонента изгибаются в обратном направлении.

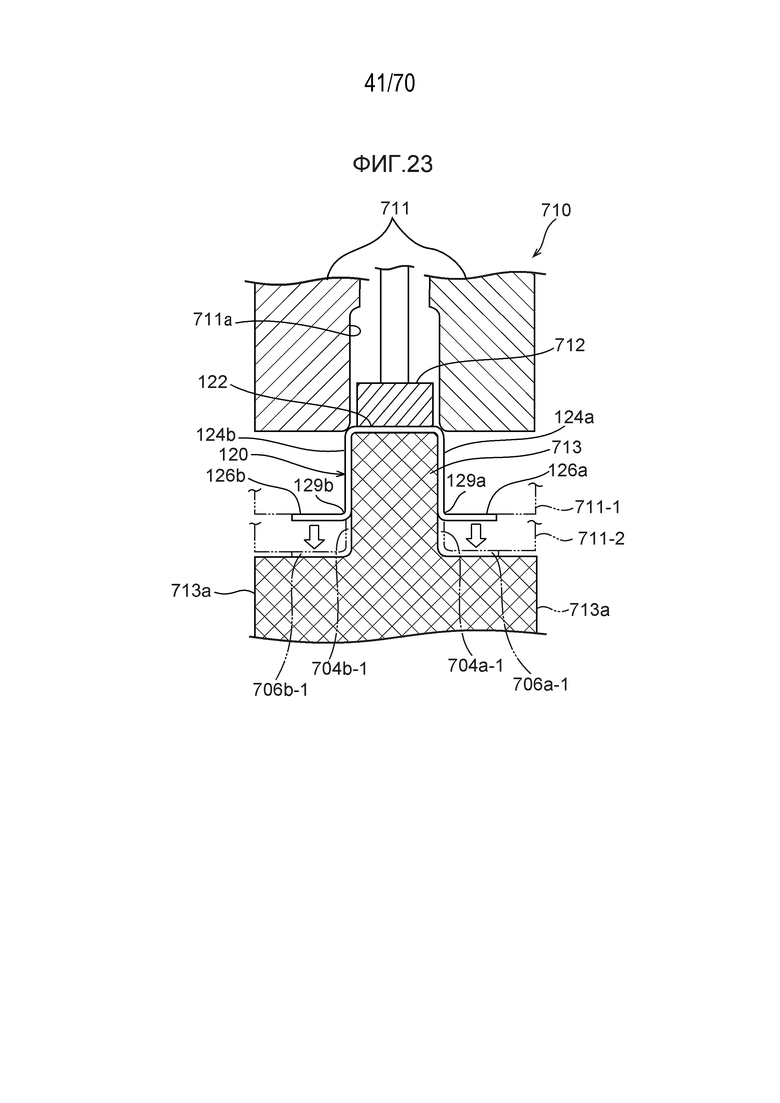

На Фиг.23 приведен разрез (при сечении плоскостью 23-23, показанной на Фиг.22В), иллюстрирующий состояние, когда область на одной, в направлении по длине, стороне верхней пластины начального изогнутого компонента зажата и удерживается прижимом и пуансоном на стадии, показанной на Фиг.22В.

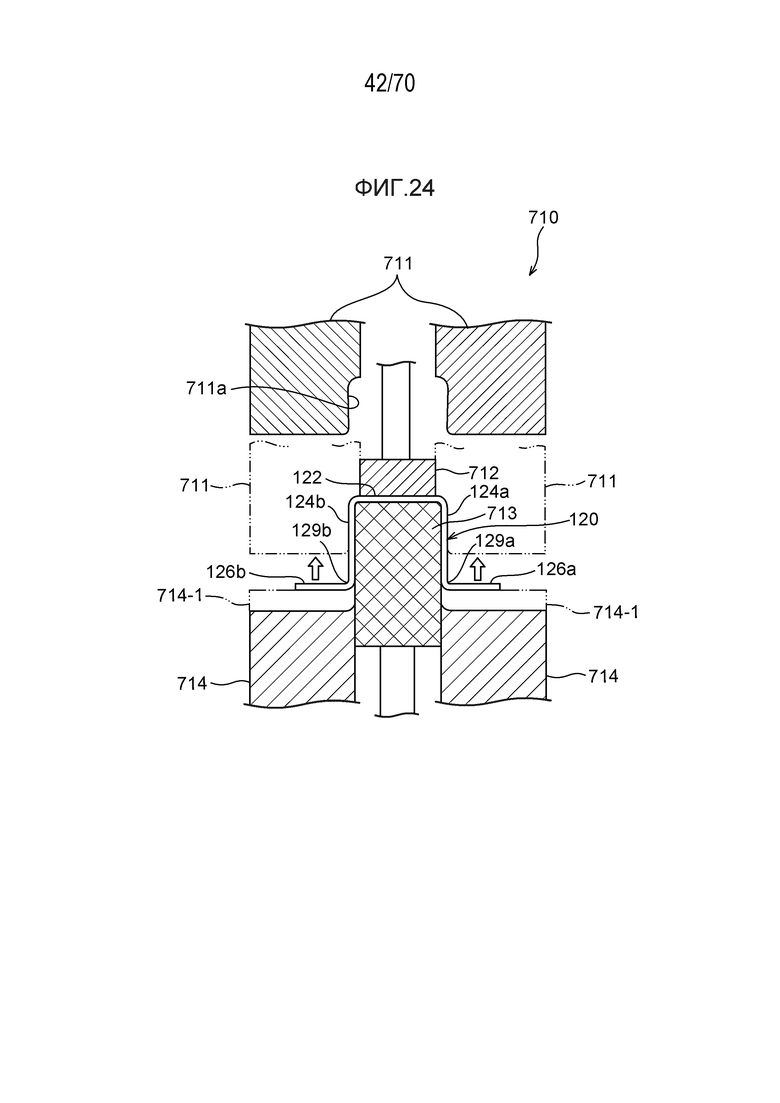

На Фиг.24 приведен разрез (при сечении плоскостью 24-24, показанной на Фиг.22В), иллюстрирующий состояние, когда область на другой, в направлении по длине, стороне верхней пластины начального изогнутого компонента зажата и удерживается прижимом и пуансоном на стадии, показанной на Фиг.22В.

На Фиг.25 приведен разрез, иллюстрирующий стадию этапа изгибания в обратном направлении, показанного на Фиг.22D.

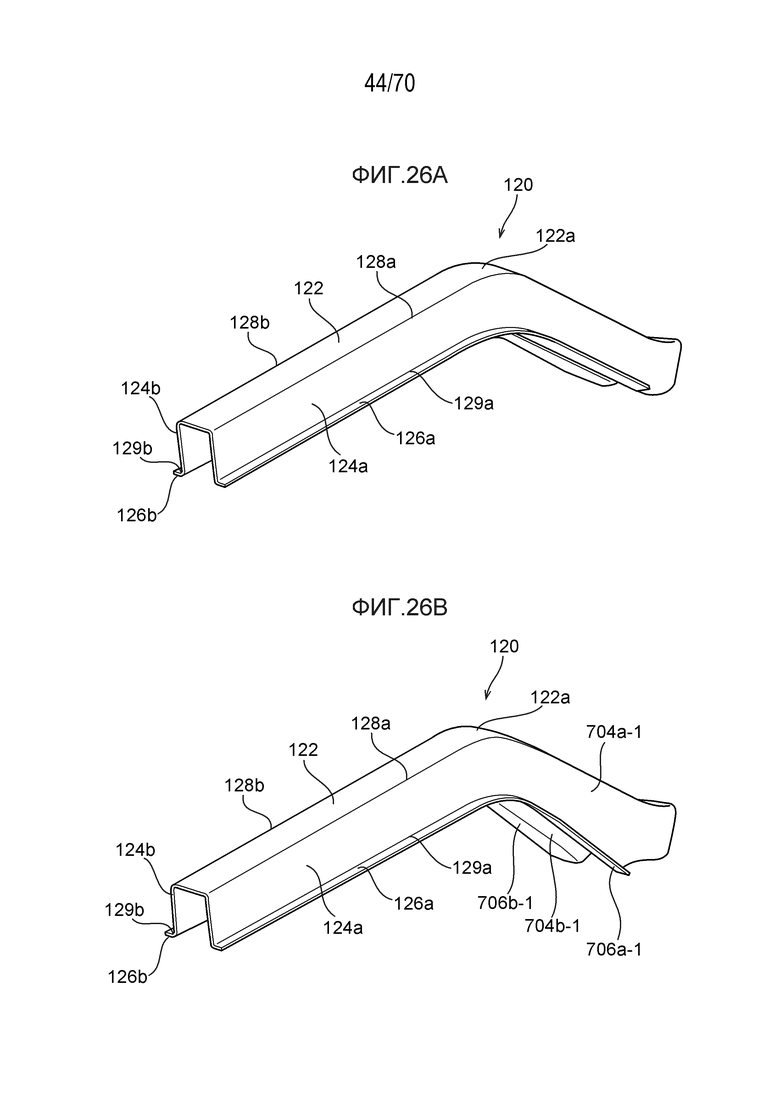

На Фиг.26А приведен общий вид, иллюстрирующий состояние начального изогнутого компонента перед обработкой на втором этапе.

На Фиг.26В приведен общий вид, иллюстрирующий состояние начального изогнутого компонента, обработанного на этапе изгибания и растягивания, выполняемом на втором этапе.

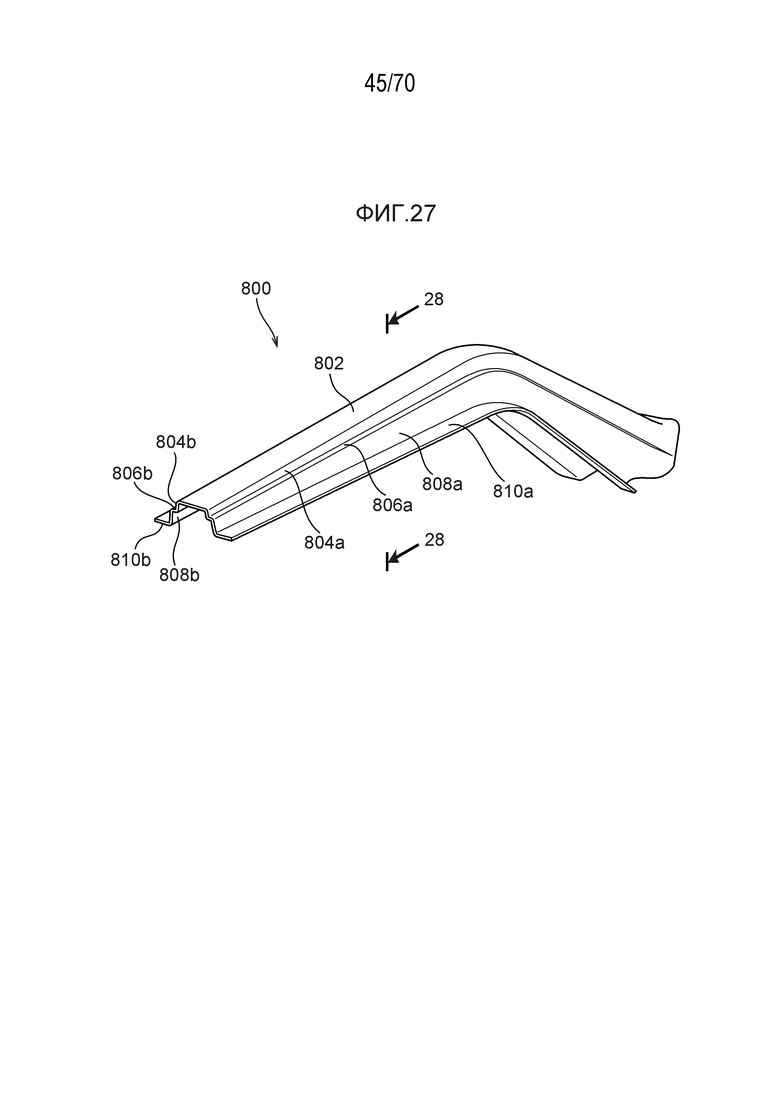

На Фиг.27 приведен общий вид примерного готового изогнутого компонента, полученного при обработке на третьем этапе способа изготовления компонента с поперечным сечением в форме шляпы, соответствующего представленному примерному варианту.

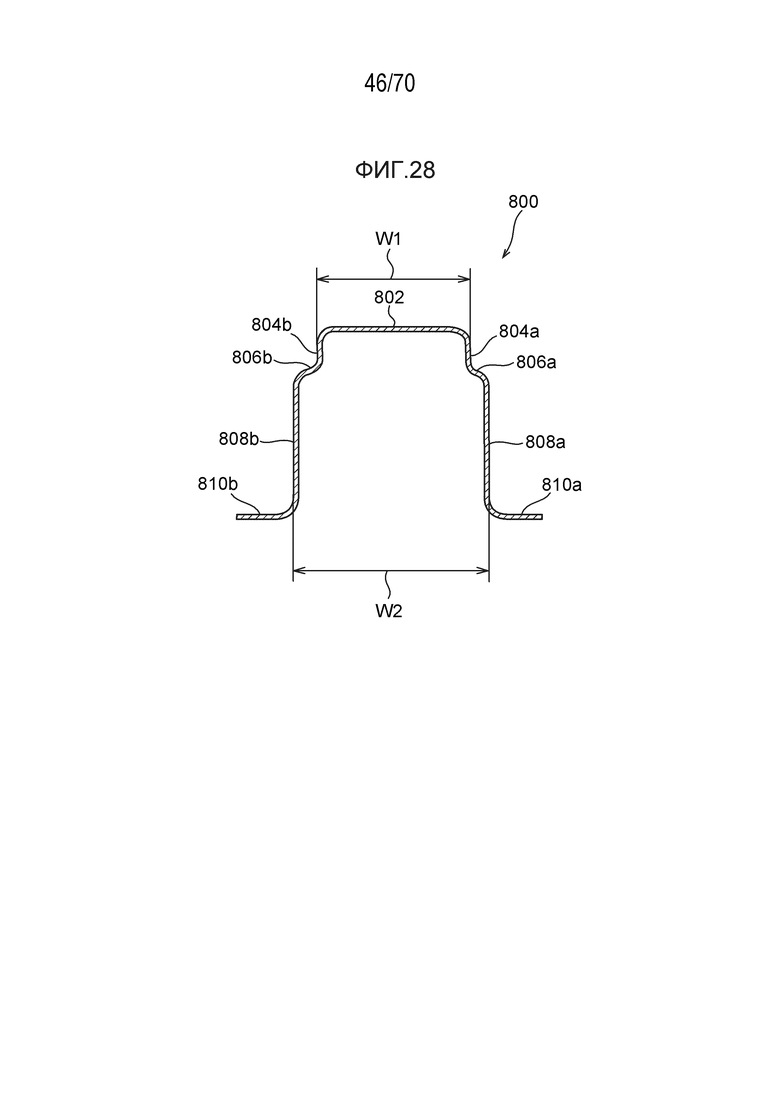

На Фиг.28 приведено сечение (в плоскости 28-28, показанной на Фиг.27) примерного готового изогнутого компонента, полученного при обработке на третьем этапе способа изготовления компонента с поперечным сечением в форме шляпы, соответствующего представленному примерному варианту.

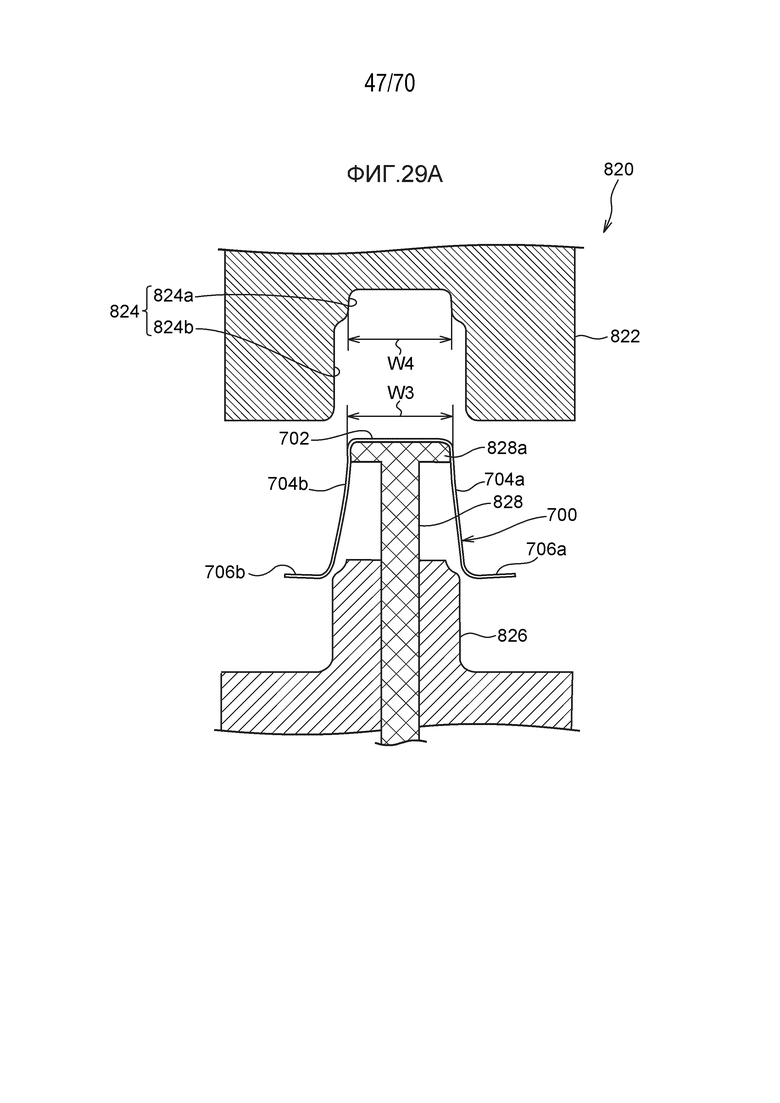

На Фиг.29А приведен разрез, иллюстрирующий стадию, на которой опорный элемент устройства, применяемого на третьем этапе, служит опорой снизу верхней пластине промежуточного изогнутого компонента.

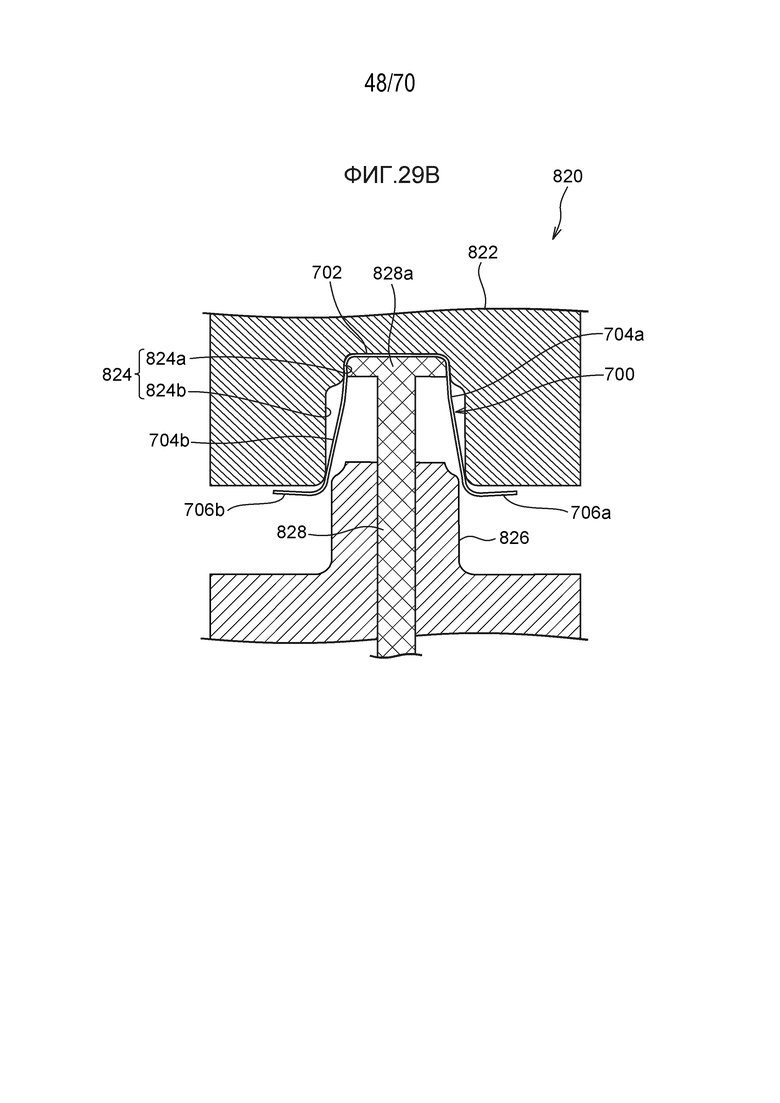

На Фиг.29В приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.29А, верхняя пластина промежуточного изогнутого компонента вошла в первую область углубления в матрице и зажата и удерживается матрицей и опорным элементом.

На Фиг.29С приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.29В, пуансон продвинут во вторую область углубления в матрице.

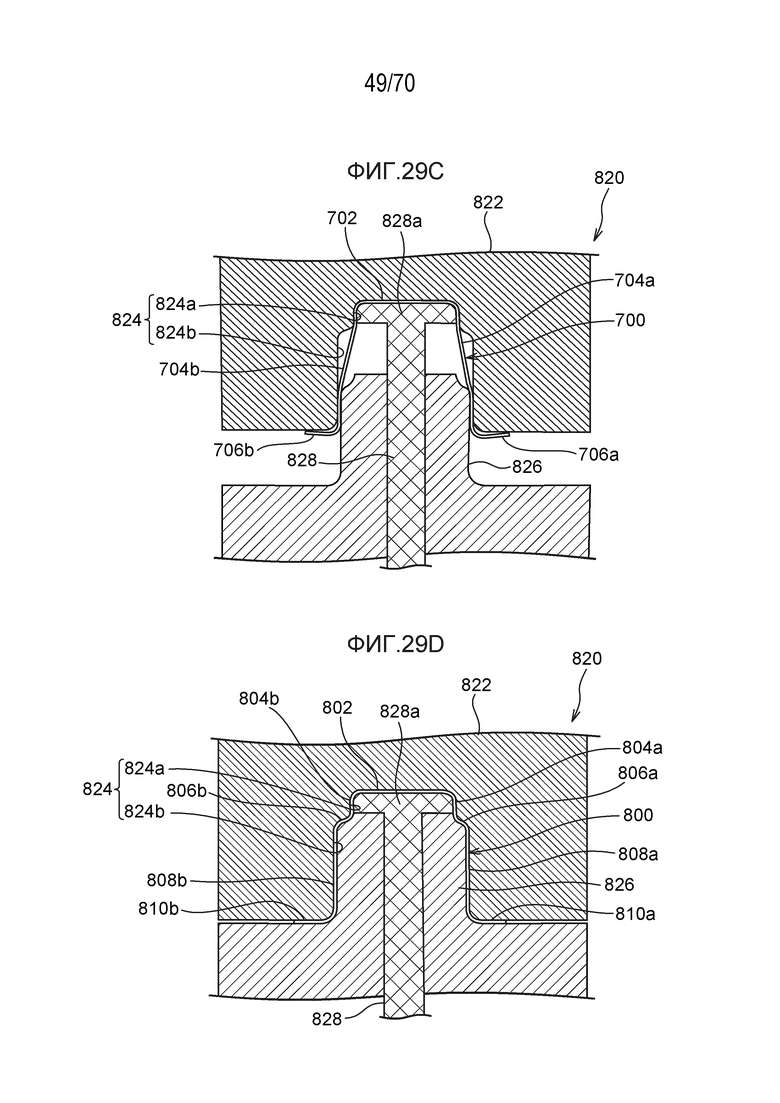

На Фиг.29D приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.29С, пуансон продвинут дальше во вторую область углубления в матрице и полностью вошел в матрицу.

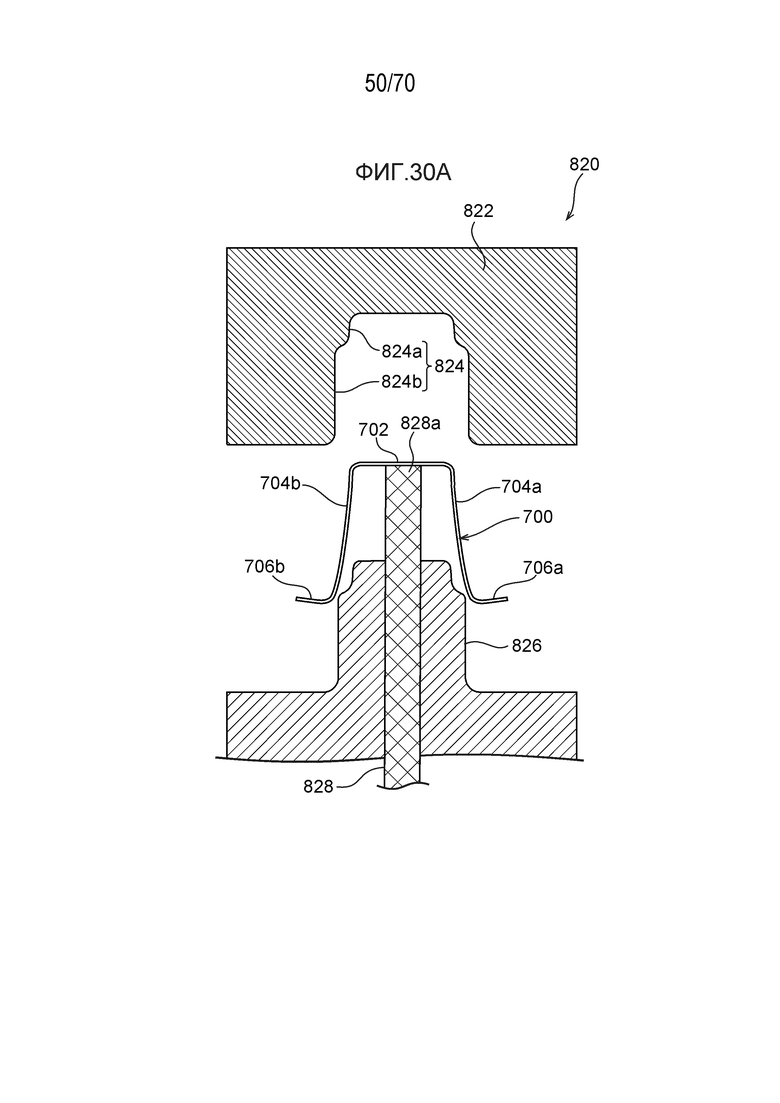

На Фиг.30А приведен разрез, иллюстрирующий стадию, на которой опорный элемент другого устройства, применяемого на третьем этапе, служит опорой снизу верхней пластине промежуточного изогнутого компонента.

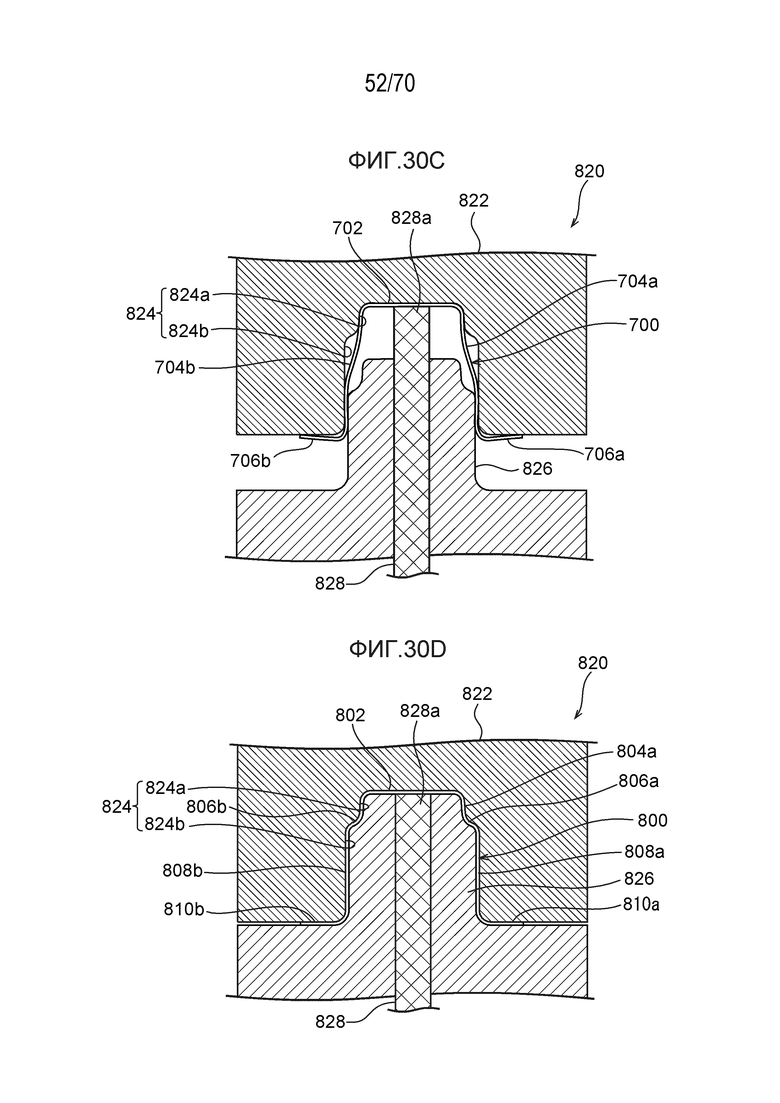

На Фиг.30В приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.30А, верхняя пластина промежуточного изогнутого компонента вошла в первую область углубления в матрице и зажата и удерживается матрицей и опорным элементом.

На Фиг.30C приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.30В, пуансон продвинут во вторую область углубления в матрице.

На Фиг.30D приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.30С, пуансон продвинут дальше во вторую область углубления в матрице и полностью вошел в матрицу.

На Фиг.31А приведен разрез, иллюстрирующий стадию, на которой опорный элемент другого устройства, применяемого на третьем этапе, служит опорой снизу верхней пластине промежуточного изогнутого компонента.

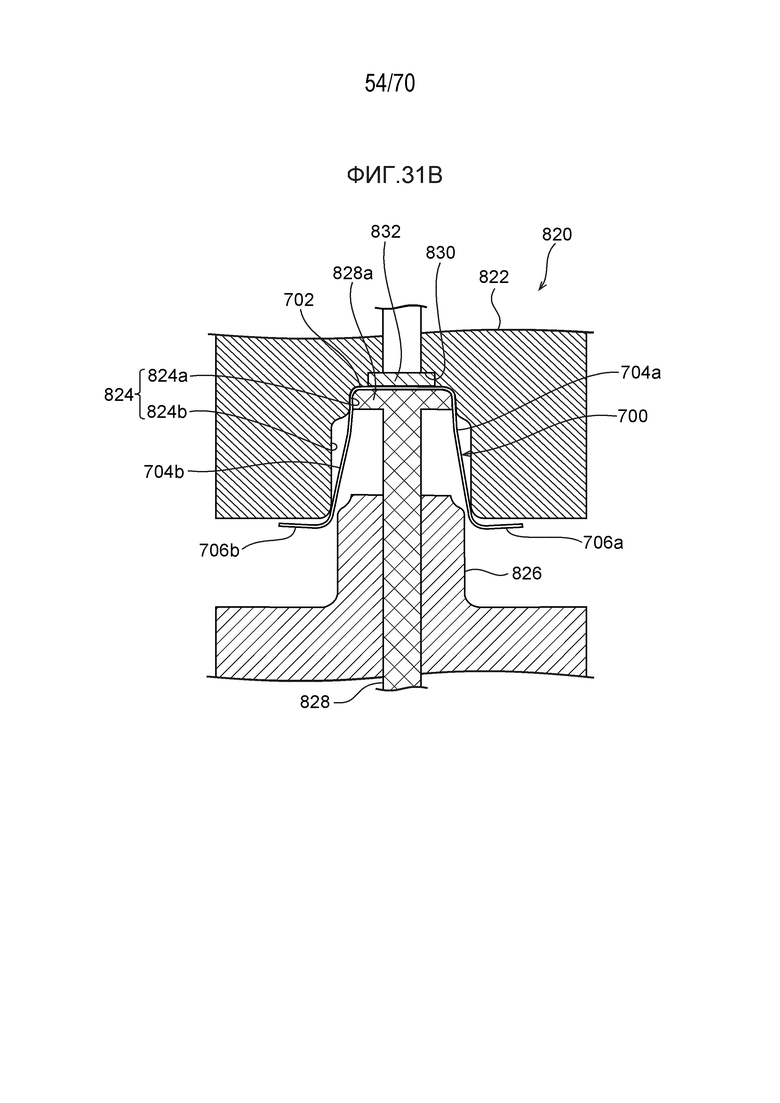

На Фиг.31В приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.31А, верхняя пластина промежуточного изогнутого компонента вошла в первую область углубления в матрице и зажата и удерживается матрицей и опорным элементом.

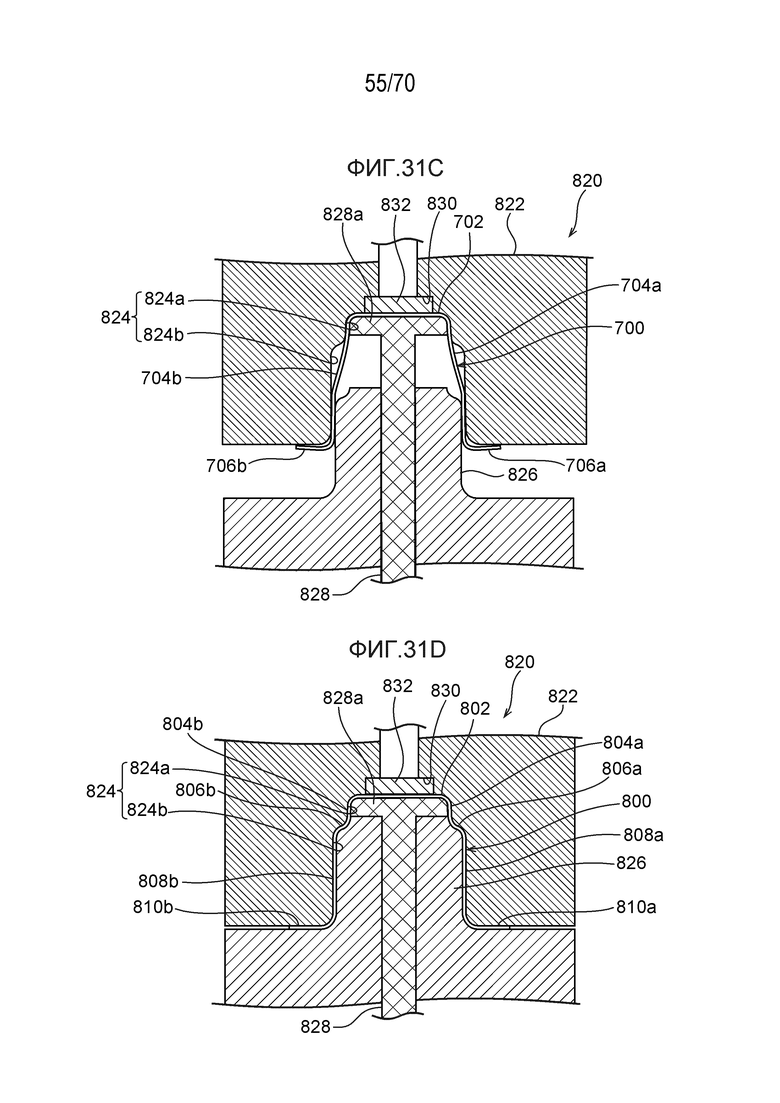

На Фиг.31С приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.31В, пуансон продвинут во вторую область углубления в матрице.

На Фиг.31D приведен разрез, иллюстрирующий стадию, на которой после стадии, показанной на Фиг.31С, пуансон продвинут дальше во вторую область углубления в матрице и полностью вошел в матрицу.

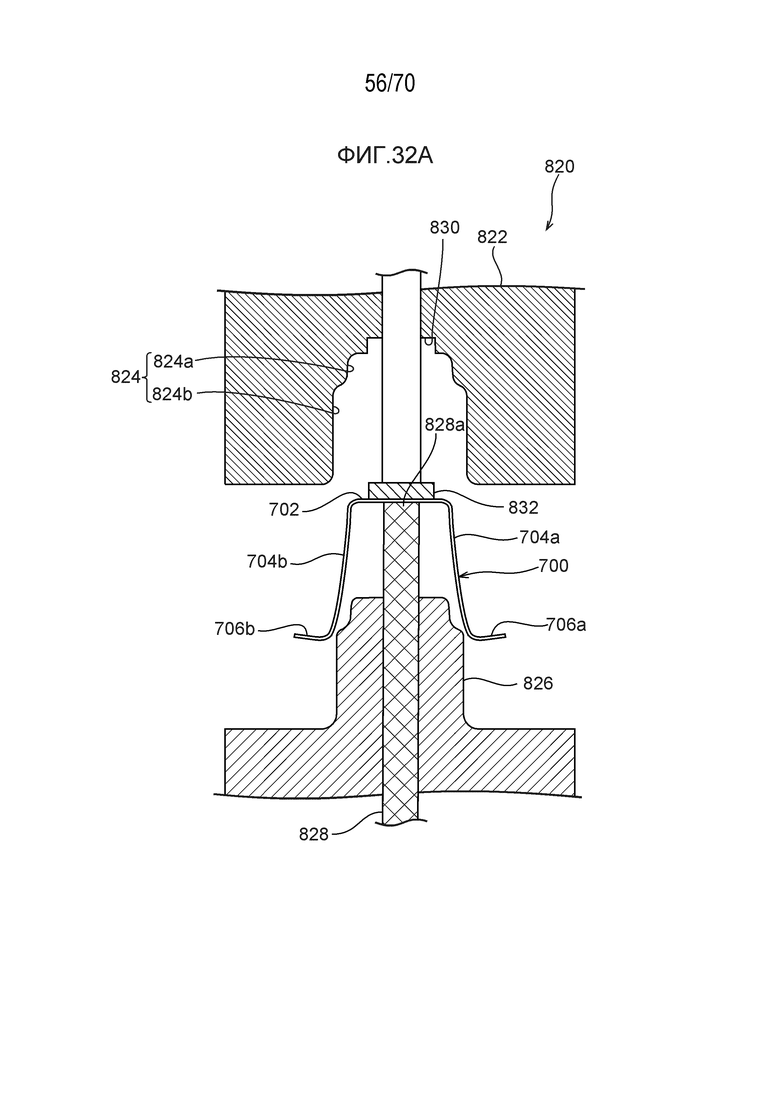

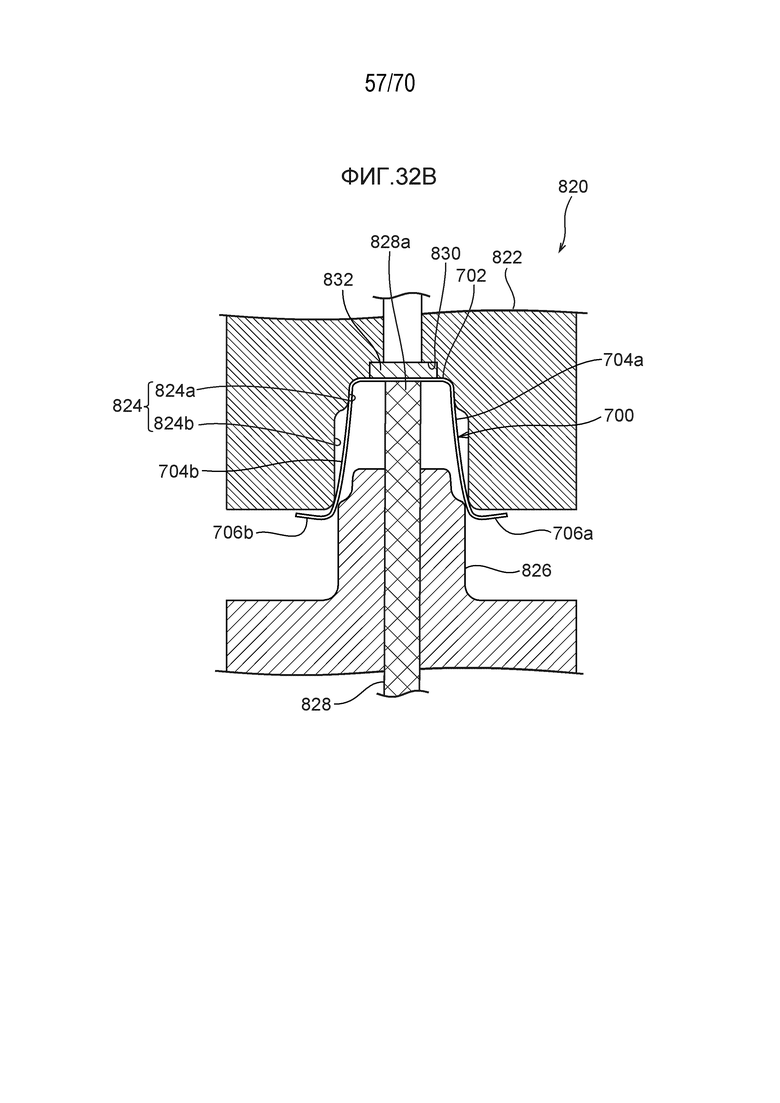

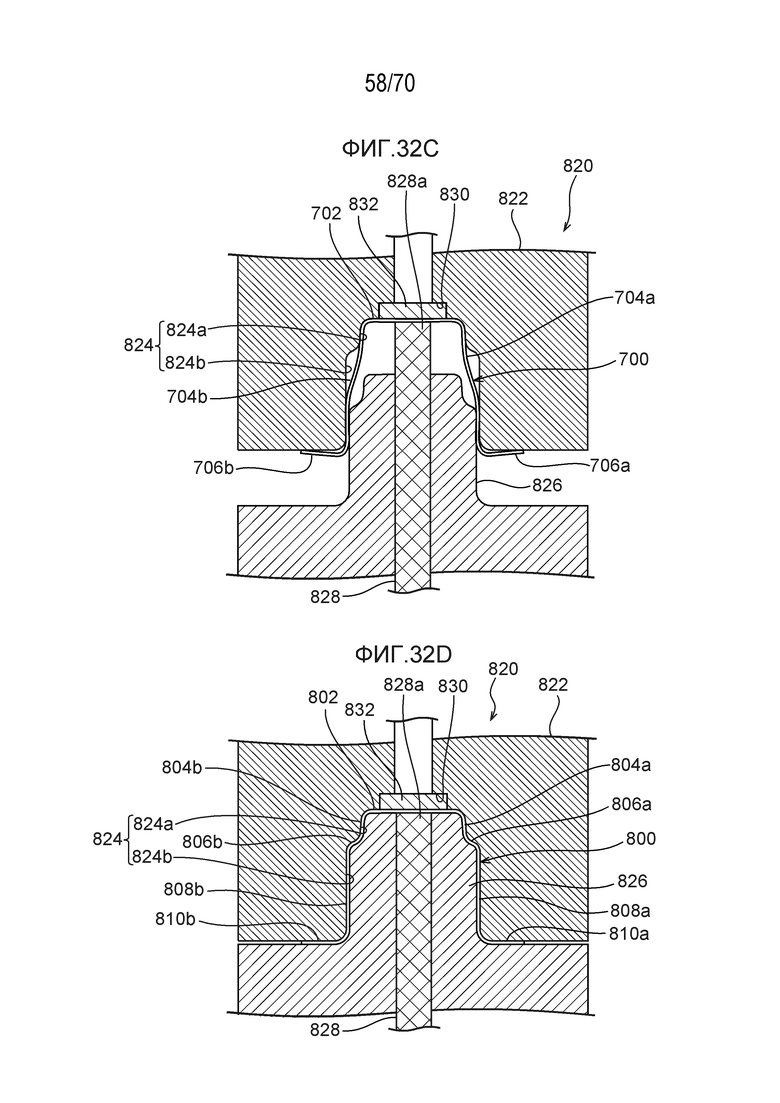

На Фиг.32А приведен разрез, соответствующий приведенному на Фиг.31А и иллюстрирующий стадию, на которой опорный элемент другого устройства, применяемого на третьем этапе, служит опорой снизу верхней пластине промежуточного изогнутого компонента.

На Фиг.32В приведен разрез, соответствующий приведенному на Фиг.31В и иллюстрирующий стадию, на которой после стадии, показанной на Фиг.32А, верхняя пластина промежуточного изогнутого компонента вошла в первую область углубления в матрице и зажата и удерживается матрицей и опорным элементом.

На Фиг.32С приведен разрез, соответствующий приведенному на Фиг.31С и иллюстрирующий стадию, на которой после стадии, показанной на Фиг.32В, пуансон продвинут во вторую область углубления в матрице.

На Фиг.32D приведен разрез, приведен разрез, соответствующий приведенному на Фиг.31D и иллюстрирующий стадию, на которой после стадии, показанной на Фиг.32С, пуансон продвинут дальше во вторую область углубления в матрице и полностью вошел в матрицу.

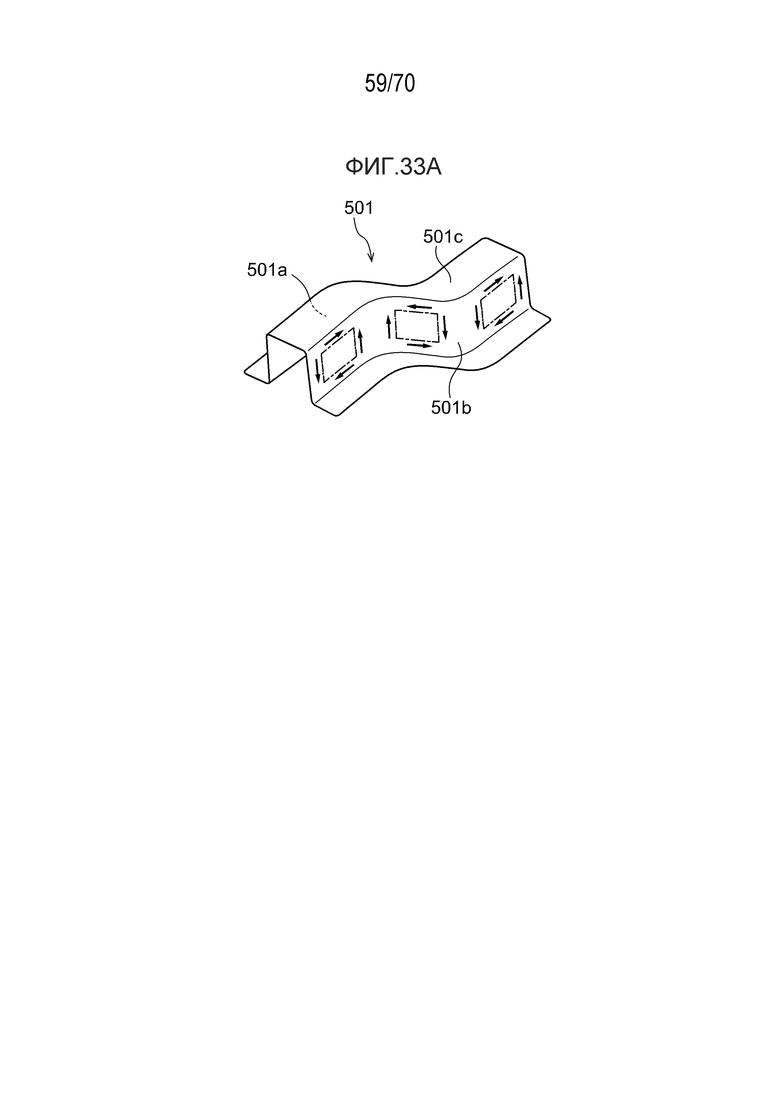

На Фиг.33А приведен общий вид начального изогнутого компонента, схематично иллюстрирующий возникновение механических напряжений в вертикальных стенках.

На Фиг.33В приведен общий вид начального изогнутого компонента, иллюстрирующий возникновение морщин на вертикальных стенках из-за сдвига.

На Фиг.33С приведен вид сбоку начального изогнутого компонента, иллюстрирующий возникновение морщин на вертикальных стенках из-за сдвига.

На Фиг.34А приведен разрез устройства для пояснения размеров и т.п. соответствующих областей, позволяющих предотвратить возникновение морщин из-за сдвига.

На Фиг.34В приведено поперечное сечение начального изогнутого компонента для пояснения размеров и т.п. соответствующих областей, позволяющих предотвратить возникновение морщин из-за сдвига.

На Фиг.34С приведен разрез устройства для пояснения размеров и т.п. соответствующих областей, позволяющих предотвратить возникновение морщин из-за сдвига.

На Фиг.34D приведено поперечное сечение начального изогнутого компонента для пояснения размеров и т.п. соответствующих областей, позволяющих предотвратить возникновение морщин из-за сдвига.

На Фиг.35 приведена таблица для рассмотрения условий, при которых в начальном изогнутом компоненте возникают морщины при изменении различных параметров на первом этапе.

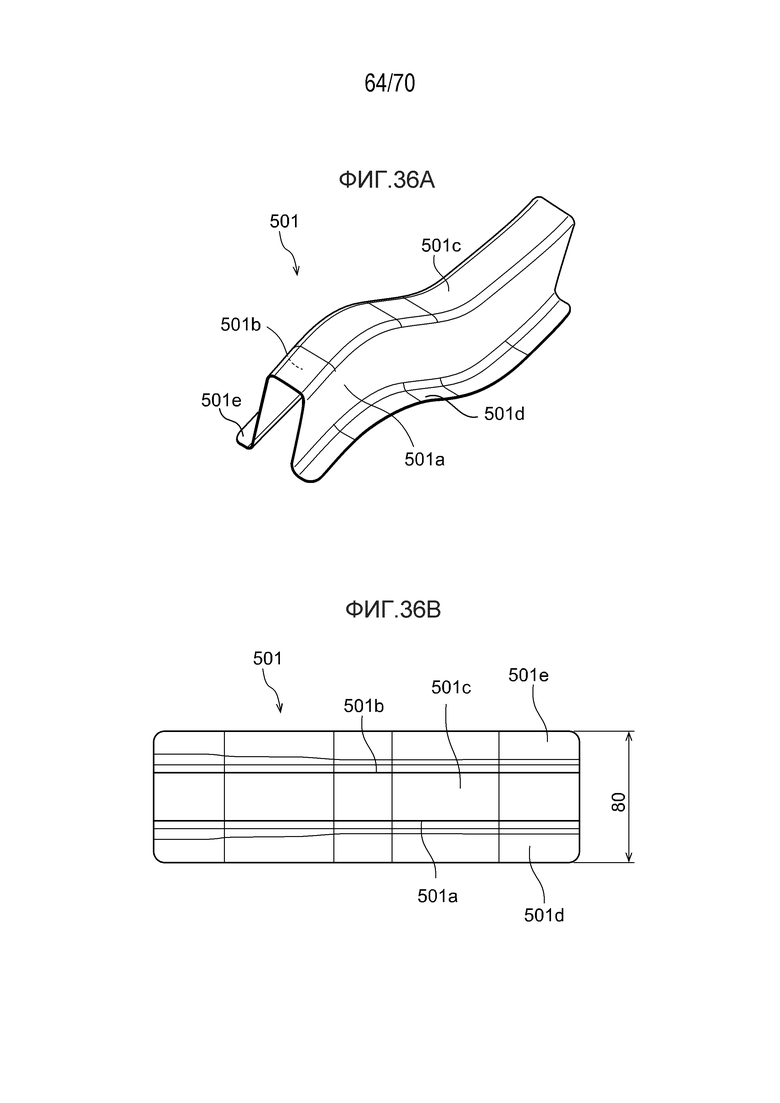

На Фиг.36А приведен общий вид начального изогнутого компонента, изготовленного с использованием устройства, показанного на Фиг.5.

На Фиг.36В приведен вид сверху начального изогнутого компонента, показанного на Фиг.36А.

На Фиг.36С приведен вид сбоку (с одной длинной стороны) начального изогнутого компонента, показанного на Фиг.36А.

На Фиг.36D приведено сечение начального изогнутого компонента, изображенного на Фиг.36А, в плоскости D-D, показанной на Фиг.36С.

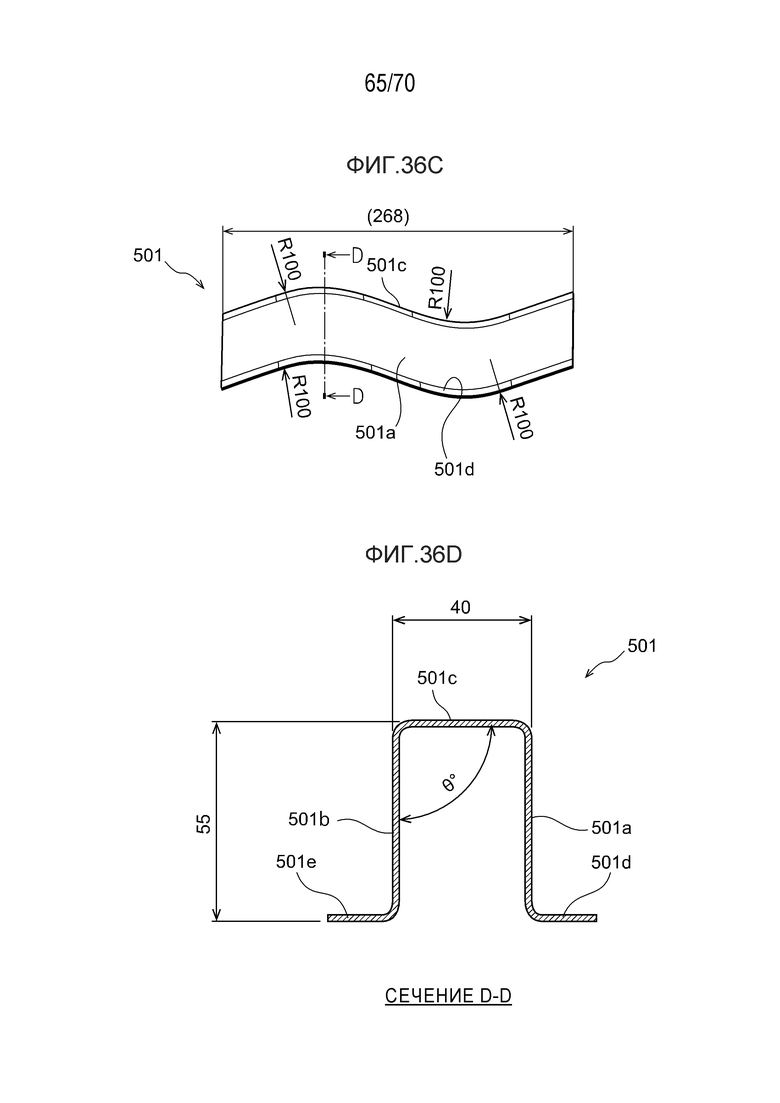

На Фиг.37 приведен разрез штампа, иллюстрирующий зазор, указанный в таблице на Фиг.35.

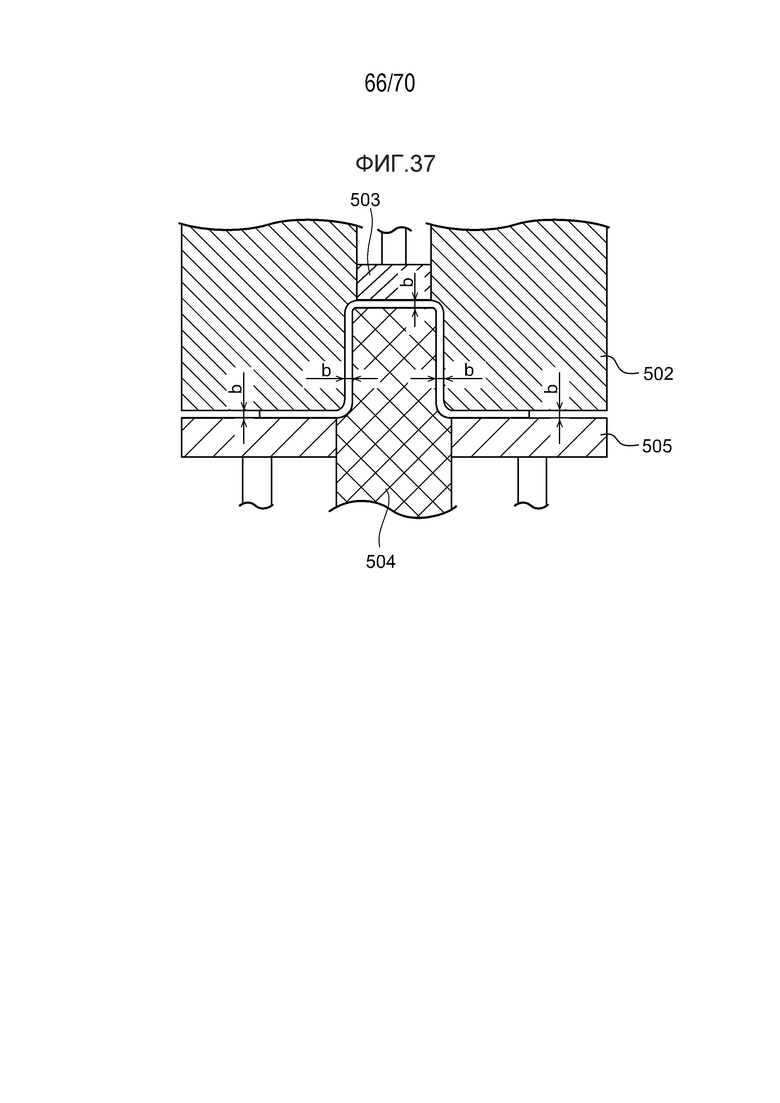

На Фиг.38 приведен вид сбоку другого примерного промежуточного изогнутого компонента, обработанного на втором этапе способа изготовления компонента с поперечным сечением в форме шляпы, соответствующего примерному варианту.

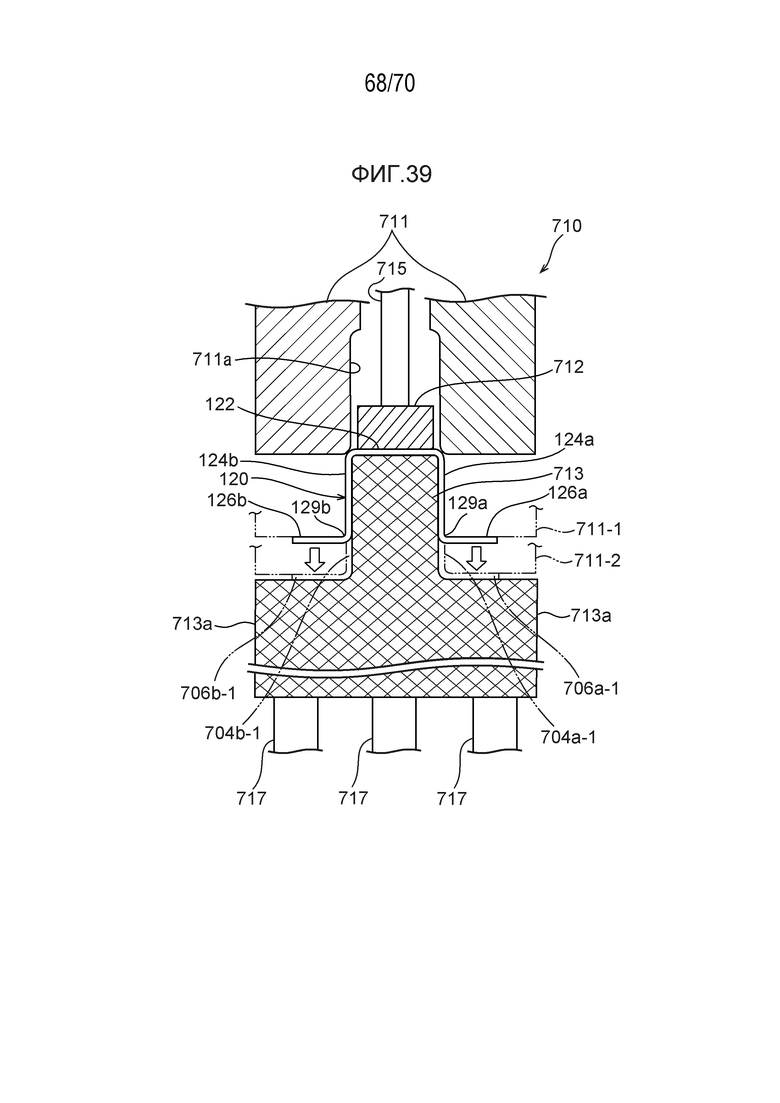

На Фиг.39 приведен разрез, соответствующий приведенному на Фиг.23, на котором показан модифицированный пример устройства, изображенного на Фиг.21, в состоянии, когда область на одной, в направлении по длине, стороне верхней пластины начального изогнутого компонента зажата и удерживается прижимом и пуансоном.

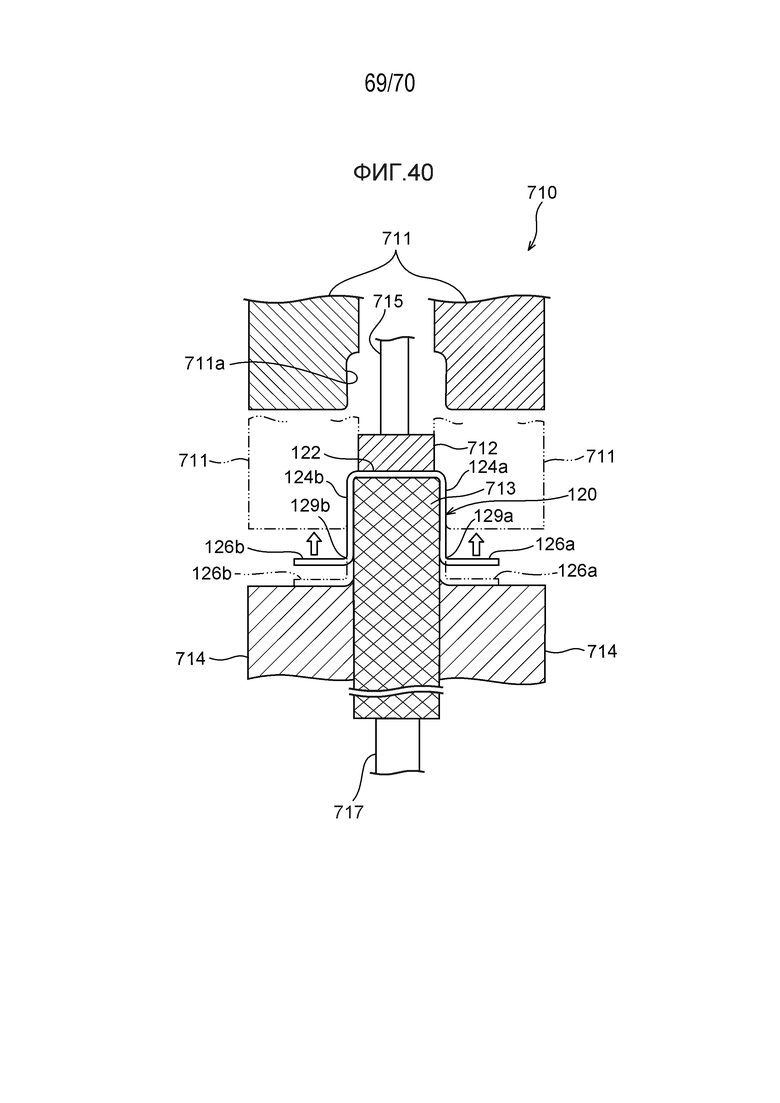

На Фиг.40 приведен разрез, соответствующий приведенному на Фиг.24, на котором показан модифицированный пример устройства, изображенного на Фиг.21, в состоянии, когда область на другой, в направлении по длине, стороне верхней пластины начального изогнутого компонента зажата и удерживается прижимом и пуансоном.

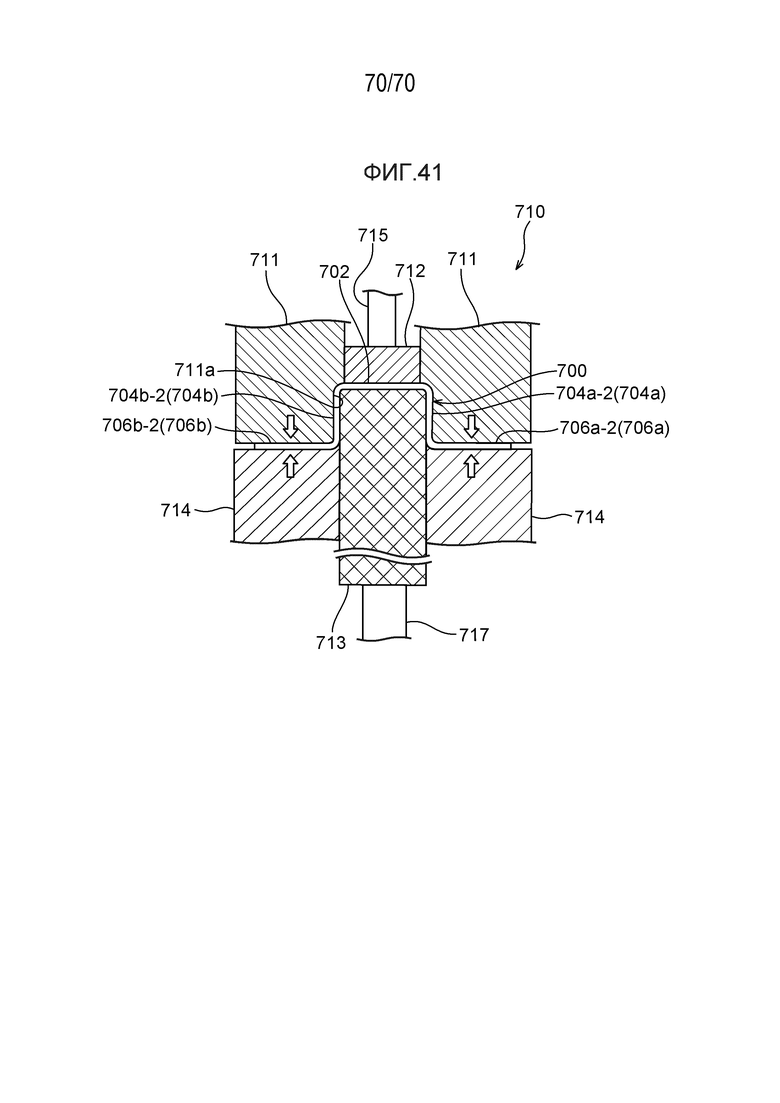

На Фиг.41 приведен разрез, соответствующий приведенному на Фиг.25, на котором показан модифицированный пример устройства, изображенного на Фиг.21, на стадии изгибания в обратном направлении.

Подробное описание вариантов осуществления изобретения

[0012] Далее со ссылкой на чертежи будет рассмотрен способ изготовления компонента с поперечным сечением в форме шляпы, соответствующий примерному варианту. Способ изготовления компонента с поперечным сечением в форме шляпы включает первый этап (этап формования со сдвигом) или «этап начального формования», предназначенный для получения начального формованного компонента, второй этап (промежуточный этап), предназначенный для обработки (формования) начального формованного компонента с целью изменения его высоты, и третий этап, служащий в качестве «этапа правки», предназначенный для правки начального формованного компонента, для которого был выполнен второй этап. Далее будет рассмотрен каждый из этих этапов. Следует отметить, что на чертежах эквивалентные элементы и т.п. обозначены одинаковыми ссылочными позициями, и при последующем рассмотрении повторное описание эквивалентных элементов, соответственно, опущено после первичного описания.

[0013] Первый этап

Как показано на Фиг.5, на первом этапе в качестве «начального формованного компонента» и «изогнутого элемента» путем вытяжки исходного металлического листа 601 с использованием устройства 500 получают начальный изогнутый компонент 10 (см. Фиг.2). Сначала будет рассмотрена конфигурация начального изогнутого компонента 10, после чего будет рассмотрено устройство 500 и затем первый этап.

[0014] Конфигурация начального изогнутого компонента 10

Как показано на Фиг.1А - Фиг.1D и Фиг.2, начальный изогнутый компонент 10 создан из высокопрочного стального листа, имеющего прочность на растяжение от 200 МПа до 1960 МПа. Начальный изогнутый компонент 10 получают удлиненной формы и с поперечным сечением в форме шляпы. Если говорить конкретно, начальный изогнутый компонент 10 включает верхнюю пластину 11, проходящую в его продольном направлении, и соответствующие вертикальные стенки 12а, 12b, изогнутые таким образом, чтобы они проходили вниз (в одном из направлений по толщине верхней пластины 11) с обеих продольных сторон верхней пластины 11. Начальный изогнутый компонент 10 дополнительно включает соответствующие фланцы 13а, 13b, изогнутые таким образом, чтобы они проходили в направлении по ширине и вовне относительно верхней пластины 11 от нижних краев (краев с противоположной от верхней пластины 11 стороны) вертикальных стенок 12а, 12b.

[0015] Между верхней пластиной 11 и вертикальными стенками 12а, 12b созданы ребра 14а, 14b, проходящие в продольном направлении начального изогнутого компонента 10. Между вертикальными стенками 12а, 12b и фланцами 13а, 13b созданы ребра 15а, 15b, проходящие в продольном направлении начального изогнутого компонента 10.

[0016] Ребра 14а, 14b и ребра 15а, 15b созданы проходящими, по существу, параллельно. А именно, высота вертикальных стенок 12а, 12b, проходящих вверх (в другом из направлений по толщине верхней пластины 11) от фланцев 13а, 13b, является, по существу, одинаковой, если смотреть в направлении по длине начального изогнутого компонента 10.

[0017] Как показано на Фиг.2, если смотреть сбоку, в одной части верхняя пластина 11 имеет изогнутую область 11а выпуклой формы, которая по дуге изгибается в направлении вовне от поперечного сечения в форме шляпы, а именно, в направлении внешней поверхности верхней пластины 11 (в упомянутом другом из направлений по толщине). В другой части верхняя пластина 11 имеет изогнутую область 11b вогнутой формы, которая по дуге изгибается в направлении внутрь поперечного сечения в форме шляпы, а именно, в направлении внутренней поверхности верхней пластины 11 (в упомянутом одном из направлений по толщине). В изогнутой области 11а выпуклой формы и изогнутой области 11b вогнутой формы ребра 14а, 14b между верхней пластиной 11 и вертикальными стенками 12а, 12b также изогнуты в виде дуги, в местах 16а, 16b и 17а, 17b, соответствующих этим областям 11а и 11b. Следует отметить, что «дуга» может представлять собой не только часть окружности, но также часть другой кривой, например, эллипса, гиперболы или синусоиды.

[0018] Описанный выше начальный изогнутый компонент 10 получен в ходе создания панели 301 (см. Фиг.3В) путем вытяжки исходного металлического листа 201 прямоугольной формы, служащего в качестве «металлического листа» и показанного на Фиг.3А, и последующего отрезания ненужных частей панели 301.

[0019] При этом, во время изготовления начального изогнутого компонента 10 с поперечным сечением в форме шляпы путем вытяжки, на стадии создания панели 301 в этой панели имеется лишний материал в верхней пластине 301а, находящейся в изогнутой области вогнутой формы, и фланце 301b, находящемся в изогнутой области выпуклой формы, как показано на Фиг.4, и могут возникнуть морщины. Как известно, эффективным в плане недопущения возникновения морщин в ходе процесса формования является усиление удерживания исходного металлического листа 201 на периферии, например, за счет увеличения давления со стороны держателя заготовки или добавления в держатель заготовки участков для создания валиков вытяжки, что позволяет не допустить течения материала исходного металлического листа 201 к держателю заготовки.

[0020] Однако, если течение материала исходного металлического листа 201 к держателю заготовки усиленно подавляется, также имеет место значительное уменьшение толщины панели 301 в соответствующих областях, включающих верхнюю пластину 301с, находящуюся в изогнутой области выпуклой формы, фланец 301d, находящийся в изогнутой области вогнутой формы, и обе области 301е на продольных краях. В случаях, когда материал исходного металлического листа 201 имеет очень низкую растяжимость (например, сталь с высокой прочностью на растяжение), по всей видимости, в этих областях могут возникать трещины.

[0021] Соответственно, если иметь в виду недопущение возникновения морщин и трещин при изготовлении изогнутых компонентов с поперечным сечением в форме шляпы, например, элементов передней части каркаса кузова автомобиля, путем штамповки с использованием вытяжки, вряд ли можно применять высокопрочные материалы с низкой растяжимостью в качестве материала для исходного металлического листа 201, то есть, надо применять низкопрочные материалы с высокой растяжимостью.

[0022] Однако возникновение таких морщин и трещин можно не допустить при выполнении описанного позднее первого этапа, на котором применяется устройство 500, соответствующее представленному примерному варианту.

[0023] Устройство 500

Далее будет рассмотрено устройство 500. На Фиг.5 приведен общий вид с пространственным разделением деталей для устройства 500, применяемого при изготовлении начального изогнутого компонента 501, служащего в качестве «начального формованного компонента». Следует отметить, что конфигурация начального изогнутого компонента 501, по существу, идентична конфигурации начального изогнутого компонента 10 (см. Фиг.1А). На Фиг.6А приведен разрез устройства, показанного на Фиг.5, в начале обработки. На Фиг.6В приведен разрез устройства, показанного на Фиг.5, на стадии зажимания и удерживания исходного металлического листа 601 между матрицей 502 для начального формования с прижимом 503 для начального формования и держателями 505 заготовки для начального формования с пуансоном 504 для начального формования. На Фиг.6С приведен разрез, иллюстрирующий стадию, когда пуансон 504 для начального формования продвинут дальше по сравнению со стадией, показанной на Фиг.6В. На Фиг.6D приведен разрез, иллюстрирующий состояние, когда пуансон 504 для начального формования продвинут дальше по сравнению со стадией, показанной на Фиг.6С, в результате чего этот пуансон полностью вошел в матрицу 502 для начального формования.

[0024] Как показано на Фиг.5, устройство 500 выполнено включающим матрицу 502 для начального формования (ниже называемую просто «матрицей 502»), которая имеет форму, соответствующую форме внешней поверхности, соответственно, вертикальных стенок 501а, 501b и фланцев 501d, 501е начального изогнутого компонента 501, и прижим 503 для начального формования (ниже называемый просто «прижимом 503»), который имеет форму, соответствующую форме внешней поверхности верхней пластины 501с. Устройство 500 дополнительно включает пуансон 504 для начального формования (ниже называемый просто «пуансоном 504»), который расположен напротив матрицы 502 и прижима 503 и имеет форму, соответствующую форме внутренней поверхности, соответственно, верхней пластины 501с и вертикальных стенок 501а, 501b начального изогнутого компонента 501, и держатели 505 заготовки для начального формования (ниже называемые просто «держателями 505 заготовки), служащими в качестве «держателя для начального формования» и имеющие форму, соответствующую форме внутренней поверхности фланцев 501d, 501е.

[0025] Как показано на Фиг.6А - Фиг.6D, матрица 502 и пуансон 504 расположены друг против друга, если смотреть в вертикальном направлении, и матрица 502 расположена над пуансоном 504. Если смотреть в направлении по ширине (направлении слева направо на чертеже), в центральной части матрицы 502 выполнено углубление 502а, открытое вниз (в сторону пуансона 504). Внутренние боковые поверхности углубления 502а в матрице 502 представляют собой поверхности формования, имеющие форму, соответствующую форме внешних поверхностей вертикальных стенок 501а, 501b (см. Фиг.5) начального изогнутого компонента 501. Кроме того, если смотреть в направлении по ширине, обращенные вниз (в сторону держателя 505 заготовки) торцевые поверхности в обеих продольных частях матрицы 502 представляют собой поверхности формования, имеющие форму, соответствующую форме верхних поверхностей (поверхностей со стороны вертикальных стенок 501а, 501b (см. Фиг.5)) фланцев 501d, 501е начального изогнутого компонента 501. С закрытой стороны (верхней стороны) углубления 502а, созданного в матрице 502, установлен блок 506 прижатия прижима, который описан позднее. Кроме того, матрица 502 соединена с перемещающим устройством 509, например, газовой пружиной, гидравлическим приводом, пружиной или электрическим приводным механизмом. При приведении его в действие, перемещающее устройство 509 перемещает матрицу 502 в вертикальном направлении.

[0026] Прижим 503 расположен в углублении 502а, созданном в матрице 502. Прижим 503 соединен с блоком 506 прижатия прижима, представляющим собой газовую пружину, гидравлический привод, пружину, электрический приводной механизм и т.п. Поверхность прижима 503, обращенная к пуансону 504, представляет собой поверхность формования, имеющую форму, соответствующую форме внешней поверхности верхней пластины 501с (см. Фиг.5) начального изогнутого компонента 501. При приведении в действие блока 506 прижатия прижима, прижим 503 перемещается в сторону пуансона 504, и, если смотреть в направлении по ширине (направление слева направо на чертеже) исходного металлического листа 601, центральная часть 601а этого листа прижимается к прижиму 503 и пуансону 504 и зажимается между ними.

[0027] Если смотреть в вертикальном направлении, пуансон 504 создан такой формы, что, находясь в нижней части штампа, в месте напротив прижима 503 он выступает в сторону этого прижима. С обеих сторон пуансона 504 установлены блоки 507 прижатия держателей заготовки, которые описаны позднее. Внешние поверхности пуансона 504 представляют собой поверхности формования, имеющие форму, соответствующую форме внутренних поверхностей вертикальных стенок 501а, 501b и верхней пластины 501с (см. Фиг.5) начального изогнутого компонента 501.

[0028] Держатели 505 заготовки соединены с блоками 507 прижатия держателей заготовки, служащих в качестве «блоков прижатия держателя», которые представляют собой газовые пружины, гидравлические приводы, пружины, электрические приводные механизмы и т.п. Обращенные вверх (в сторону матрицы 502) торцевые поверхности держателей 505 заготовки представляют собой поверхности формования, имеющие форму, соответствующую форме нижних поверхностей (поверхностей, обращенных в противоположную от вертикальных стенок 501а, 501b сторону (см. Фиг.5)) фланцев 501d, 501е начального изогнутого компонента 501. При приведении в действие блоков 507 прижатия держателей заготовки, держатели 505 заготовки перемещаются в сторону матрицы 502, и обе боковые, если смотреть в направлении по ширине, части 601b, 601с исходного металлического листа 601 прижимаются матрицей 502 и держателями 505 заготовки и зажимаются между ними.

[0029] Далее будет рассмотрен первый этап, целью которого является штампование исходного металлического листа 601 при помощи описанного выше устройства 500.

[0030] Сначала, как показано на Фиг.6А, исходный металлический лист 601 располагают между матрицей 502 с прижимом 503 и пуансоном 504 с держателями 505 заготовки.

[0031] Затем, как показано на Фиг.6В, центральную часть 601а исходного металлического листа 601 (а именно, часть этого листа, которая будет создавать верхнюю пластину 501с (см. Фиг.5)) прижимают при помощи прижима 503 к пуансону 504 и зажимают между прижимом и пуансоном. Обе боковые части 601b, 601с исходного металлического листа 601 (а именно, части этого листа, которые будут создавать вертикальные стенки 501а, 501b и фланцы 501d, 501е (см. Фиг.5)) прижимают при помощи держателей 505 заготовки к матрице 502 и зажимают между держателями и матрицей.

[0032] Блок 506 прижатия прижима и блоки 507 прижатия держателей заготовки приводят в действие таким образом, чтобы центральная часть 601а и обе боковых части 601b, 601с исходного металлического листа 601 прижимались и зажимались с заранее определенным давлением. Центральную часть 601а и обе боковых части 601b, 601с исходного металлического листа 601 в результате формуют с получением изогнутой формы, которая будет повторять изогнутую форму штампующих поверхностей.

[0033] В этом состоянии приводят в действие перемещающее устройство 509, и держатели 505 заготовки и матрица 502 перемещаются вниз (опускаются), что позволяет получить начальный изогнутый компонент 501. При опускании матрицы 502 блок 506 прижатия прижима и блоки 507 прижатия держателей заготовки выполняют обратный ход в вертикальном направлении. Центральная часть 601а и обе боковых части 601b, 601с исходного металлического листа 601 также прижимаются с заранее определенным давлением, когда блок 506 прижатия прижима и блоки 507 прижатия держателей заготовки выполняют обратный ход в вертикальном направлении.

[0034] Как показано на Фиг.6С, при перемещении держателей 505 заготовки и матрицы 502 вниз, материал исходного металлического листа 601, зажатый между этими матрицей и держателями заготовки, течет в углубление 502а, имеющееся между пуансоном 504 и держателями 505 заготовки, что позволяет создать вертикальные стенки 501а, 501b (см. Фиг.5).

[0035] Затем, как показано на Фиг.6D, держатели 505 заготовки и матрица 502 перемещаются на заранее определенное расстояние, и формование завершается в момент, когда высота вертикальных стенок 501а, 501b достигает заранее определенного значения.

[0036] Следует отметить, что в примере, показанном на Фиг.6А - Фиг.6D, начальный изогнутый компонент 501 получают за счет перемещения держателей 505 заготовки и матрицы 502 вниз, когда пуансон 504 и прижим 503 остаются неподвижными. Однако настоящее изобретение этим не ограничивается, и начальный изогнутый компонент 501 можно получать следующим образом.

[0037] На Фиг.7 показано другое устройство 600 для изготовления начального изогнутого компонента 501. На Фиг.8А приведен разрез, на котором показано устройство, изображенное на Фиг.7, на стадии в начале обработки. На Фиг.8В приведен разрез, иллюстрирующий стадию, когда исходный металлический лист 601 зажат и удерживается между матрицей 602 для начального формования (ниже называемой просто «матрицей 602») с прижимом 603 для начального формования (ниже называемым просто «прижимом 603») и держателями 605 заготовки для начального формования (ниже называемыми просто «держателями 605 заготовки») с пуансоном 604 для начального формования (ниже называемым просто «пуансоном 604»), входящими в состав устройства, показанного на Фиг.7. На Фиг.8С приведен разрез, иллюстрирующий стадию, когда пуансон 604 продвинут дальше по сравнению со стадией, показанной на Фиг.8В. На Фиг.8D приведен разрез, иллюстрирующий состояние, когда пуансон 604 продвинут дальше по сравнению со стадией, показанной на Фиг.8С, в результате чего пуансон 604 полностью вошел в матрицу 602.

[0038] В отличие от устройства 500 для изготовления компонента с поперечным сечением в форме шляпы, показанного на Фиг.5А и Фиг.6А - Фиг.6D, в устройстве 600 держатели 605 заготовки и пуансон 604 установлены над матрицей 602 и прижимом 603. В устройстве 600 начальный изогнутый компонент 501 получают за счет перемещения (опускания) прижима 603 и пуансона 604 в состоянии, когда матрица 602 является неподвижной, а держатели 605 заготовки прижимают исходный металлический лист 601 к матрице 602 без их перемещения. Следует отметить, что, как в устройстве 600, так и в устройстве 500, относительное перемещение в штампе является одинаковым, и исходный металлический лист 601 можно формовать в начальный изогнутый компонент 501, используя любое из этих устройств.

[0039] Далее будет рассмотрен этап удаления начального изогнутого компонента 501 из устройства 500 (штампа) после штампования исходного металлического листа 601, то есть, после получения этого компонента.

[0040] Как показано на Фиг.9А - Фиг.9С, при вынимании начального изогнутого компонента 501 из устройства 500 (штампа), матрицу 502 можно переместить вверх из состояния, показанного на Фиг.6D, и на удаление от пуансона 504, чтобы создать зазор в штампе. При выполнении этого, как показано на Фиг.9В и Фиг.9С, так как прижим 503 и держатели 505 заготовки прижимались, соответственно, при помощи блока 506 прижатия прижима и блоков 507 прижатия держателей заготовки, во время вынимания на начальный изогнутый компонент 501 со стороны прижима 503 и держателей 505 заготовки из-за давления непосредственно будут действовать силы, имеющие противоположные направления, которые вызовут деформирование и разрушение этого компонента, как показано на Фиг.9С.

[0041] Соответственно, как показано на Фиг.10А - Фиг.10С, конструкция сделана такой, что после формования исходного металлического листа 601 в начальный изогнутый компонент 501 матрица 502 и прижим 503 отводятся от держателей 505 заготовки в таких условиях, когда эти держатели не перемещаются относительно пуансона 504 и не прижимают полученный изогнутый компонент к матрице 502. Соответственно, при том, что прижим 503 прижимает изогнутый компонент до тех пор, пока блок 506 прижатия прижима не завершит свой ход, прижим 503 начинает отдаляться от пуансона 504, после того, как матрица 502 переместилась на определенное расстояние, и блок 506 прижатия прижима полностью завершил свой ход. В результате на начальный изогнутый компонент 501 одновременно не действует давление со стороны прижима 503 и держателей 505 заготовки, и матрицу 502 с прижимом 503 можно отвести от держателей 505 заготовки с пуансоном 504, это позволяет удалить начальный изогнутый компонент 501 из штампа без деформирования.

[0042] В качестве другого примерного варианта, как показано на Фиг.11А - Фиг.11С, после формования исходного металлического листа в начальный изогнутый компонент 501, прижим 503 не перемещается относительно матрицы 502 и не прижимает полученный начальный изогнутый компонент 501 к пуансону 504. Когда прижим 503 и матрица 502 отводятся от держателей 505 заготовки и пуансона 504 в таких условиях, держатели 505 заготовки прижимают изогнутый компонент до тех пор, пока блоки 507 прижатия держателей заготовки не завершат свой ход. Затем держатели 505 заготовки начинают отдаляться от матрицы 502 после того, как эта матрица переместилась на определенное расстояние, и блоки 507 прижатия держателей заготовки полностью завершили свой ход. Таким образом, можно развести матрицу 502 с прижимом 503 и держатели 505 заготовки с пуансоном 504 без одновременного воздействия на начальный изогнутый компонент 501 давления со стороны прижима 503 и держателей 505 заготовки, это позволяет удалить начальный изогнутый компонент 501 из штампа без деформирования.

[0043] Еще одним примерным вариантом является такой, в котором, хотя это и не показано на чертежах, после формования исходного металлического листа в начальный изогнутый компонент 501 прижим 503 не перемещается относительно держателей 505 заготовки и не прижимает полученный изогнутый компонент к пуансону 504. Когда прижим 503, матрица 502 и держатели 505 заготовки отдаляются от пуансона в таких условиях, держатели 505 заготовки прижимают начальный изогнутый компонент 501 до тех пор, пока блоки 507 прижатия держателей заготовки не завершили свой ход. Затем держатели 505 заготовки начинают отдаляться от матрицы 502 после того, как эта матрица переместилась на определенное расстояние, и блоки 507 прижатия держателей заготовки полностью завершили свой ход. Таким образом, можно отвести матрицу 502 с прижимом 503 от держателей 505 заготовки с пуансоном 504 без одновременного воздействия на начальный изогнутый компонент 501 давления со стороны прижима 503 и держателей 505 заготовки, это позволяет удалить начальный изогнутый компонент 501 из штампа без деформирования.

[0044] Соответственно, чтобы предотвратить повреждение начального изогнутого компонента 501 во время вынимания из штампа, нужно снабдить устройство 500 ограничителем давления, позволяющим предотвращать одновременное воздействие на этот компонент давления со стороны прижима 503 и держателей 505 заготовки.

[0045] Начальный изогнутый компонент 501, служащий в качестве «начального формованного компонента» получают описанным выше образом на первом этапе. Однако характеристики (форма и т.п.) матрицы 502, прижима 503, пуансона 504 и держателей 505 заготовки, входящих в состав устройства 500, могут быть изменены подходящим образом для изменения формы начального изогнутого компонента. Далее будут рассмотрены модифицированные примеры начального изогнутого компонента.

[0046] Изначальный изогнутый компонент: Модифицированный пример 1

Начальный изогнутый компонент 100, показанный на Фиг.12А - Фиг.12D и служащий в качестве «начального формованного компонента», изогнут с получением, по существу, S-образной формы, если смотреть сверху, но не выглядит изогнутым, если смотреть сбоку. Начальный изогнутый компонент 100 выполнен включающим верхнюю пластину 102, вертикальные стенки 104, 106, созданные проходящими параллельно от ребер 102а, 102b верхней пластины 102, и фланцы 108а, 108b, созданные на передних краях вертикальных стенок 104, 106.

[0047] Как показано на Фиг.12В, верхняя пластина 102 представляет собой плоскую пластину, изогнутую с получением, по существу, S-образной формы, если смотреть в плоскости чертежа на Фиг.12В. Фланцы 108а, 108b созданы проходящими, по существу, параллельно верхней пластине 102 и представляют собой плоские пластины, изогнутые с получением, по существу, S-образной формы. Вертикальные стенки 104, 106 представляют собой изогнутые пластины, которые изогнуты с получением, по существу, S-образной формы, если смотреть в направлении по их толщине, и проходят параллельно.

[0048] Начальный изогнутый компонент: Модифицированный пример 2

Как показано на Фиг.13А - Фиг.13D, начальный изогнутый компонент 110, служащий в качестве «начального формованного компонента», изогнут с получением, по существу, S-образной формы, если смотреть сверху, а также изогнут с получением, по существу, S-образной формы, если смотреть сбоку. Начальный изогнутый компонент 110 выполнен включающим верхнюю пластину 112, вертикальные стенки 114, 116, созданные проходящими параллельно от ребер 112а, 112b верхней пластины 112, и фланцы 118а, 118b, созданные на передних краях вертикальных стенок 114, 116. Верхняя пластина 112 представляет собой изогнутую пластину, изогнутую с получением, по существу, S-образной формы, если смотреть в направлении по ее толщине. Фланцы 118а, 118b созданы проходящими, по существу, параллельно верхней пластине 112 и аналогично верхней пластине 112 представляют собой изогнутые пластины, которые изогнуты с получением, по существу, S-образной формы, если смотреть в направлении по их толщине. Вертикальные стенки 114, 116 также представляют собой изогнутые пластины, которые изогнуты с получением, по существу, S-образной формы, если смотреть в направлении по их толщине.

[0049] Начальный изогнутый компонент: Модифицированный пример 3

Как показано на Фиг.14А - Фиг.14D, начальный изогнутый компонент 120, служащий в качестве «начального формованного компонента», изогнут с получением дугообразной формы, если смотреть сбоку, в промежуточной, в направлении по длине, области. Начальный изогнутый компонент 120 выполнен включающим верхнюю пластину 122, вертикальные стенки 124а, 124b, созданные проходящими параллельно от ребер 128а, 128b верхней пластины 122, и фланцы 126а, 126b, созданные на передних краях вертикальных стенок 124а, 124b. Ребра 129а, 129b - это ребра между вертикальными стенками 124а, 124b и фланцами 126а, 126b.

[0050] Верхняя пластина 122 представляет собой изогнутую пластину, которая изогнута, если смотреть в направлении по ее толщине, и фланцы 126а, 126b представляют собой изогнутые пластины, созданные проходящими, по существу, параллельно верхней пластине 122. В промежуточной, в направлении по длине, области верхней пластины 122 создана изогнутая область 122а выпуклой формы, служащая в качестве «изогнутой области», которая изгибается по дуге в направлении внешней поверхности (в упомянутом другом из направлений по толщине) верхней пластины 122. Вертикальные стенки 124а, 124b представляют собой плоские пластины, проходящие параллельно плоскости чертежа на Фиг.14С.

[0051] Начальный изогнутый компонент: Модифицированный пример 4

Как показано на Фиг.15А - Фиг.15D, если смотреть сбоку, начальный изогнутый компонент 130, служащий в качестве «начального формованного компонента», имеет обратную кривизну по сравнению с начальным изогнутым компонентом 120, представляющим собой Модифицированный пример 3. Начальный изогнутый компонент 130 выполнен включающим верхнюю пластину 132, вертикальные стенки 134, 136, созданные проходящими параллельно от ребер 132а, 132b верхней пластины 132, и фланцы 138а, 138b, проходящие в направлении по ширине и вовне от ребер 135а, 135b на передних краях вертикальных стенок 134, 136. Кроме того, в промежуточной, в направлении по длине, области верхней пластины 132 создана изогнутая область 132а вогнутой формы, служащая в качестве «изогнутой области», которая изгибается по дуге в направлении внутренней поверхности (в упомянутом одном из направлений по толщине) верхней пластины 132 с получением со стороны этой поверхности выпуклой формы. Фланцы 138а, 138b проходят, по существу, параллельно верхней пластине 132, и вертикальные стенки 134, 136 на Фиг.15С расположены параллельно плоскости чертежа.

[0052] Начальный изогнутый компонент: Модифицированный пример 5

Как показано на Фиг.16А - Фиг.16D, начальный изогнутый компонент 140, служащий в качестве «начального формованного компонента», выполнен включающим верхнюю пластину 142, вертикальные стенки 144, 146, созданные проходящими параллельно от ребер 142а, 142b верхней пластины 142, и фланцы 148а, 148b, созданные на передних краях вертикальных стенок 144, 146. Верхняя пластина 142 представляет собой изогнутую пластину, которая изогнута с получением, по существу, S-образной формы, если смотреть в направлении по ее толщине. Фланцы 148а, 148b представляют собой, по существу, S-образные изогнутые пластины, созданные проходящими, по существу, параллельно верхней пластине 142. Вертикальные стенки 144, 146 также представляют собой изогнутые пластины, которые изогнуты с получением, по существу, S-образной формы, если смотреть в направлении по их толщине. В этом начальном изогнутом компоненте 140 фланцы 148а, 148b созданы таким образом, что они не проходят по всей длине вертикальных стенок 144, 146. А именно, вертикальные стенки 144, 146 имеют части, где нет фланцев 148а, 148b. На Фиг.16А - Фиг.16D фланцы 148а, 148b отсутствуют на нижних краях вертикальных стенок 144, 146 на одном конце начального изогнутого компонента 140. Фланец 148а является более длинным по сравнению с фланцем 148b.

[0053] Начальный изогнутый компонент: Модифицированный пример 6

Как показано на Фиг.17А - Фиг.17D, начальный изогнутый компонент 150, служащий в качестве «начального формованного компонента», изогнут с получением, по существу, S-образной формы, если смотреть сбоку, и его ширина постепенно уменьшается с приближением к одному продольному краю, если смотреть сверху. Начальный изогнутый компонент 150 выполнен включающим верхнюю пластину 152, вертикальные стенки 154, 156, созданные проходящими параллельно от ребер 152а, 152b верхней пластины 152, и фланцы 158а, 158b, созданные на передних краях вертикальных стенок 154, 156. Верхняя пластина 152 представляет собой изогнутую пластину, изогнутую с получением, по существу S-образной формы, если смотреть в направлении по ее толщине. Фланцы 158а, 158b представляют собой изогнутые пластины, созданные проходящими, по существу, параллельно верхней пластине 152. Как показано на Фиг.17В, каждая из вертикальных стенок 154, 156 представляет собой плоскую пластину, которая изогнута с получением, по существу, S-образной формы, если смотреть сбоку. Ширина верхней пластины 152 постепенно увеличивается с приближением к ее краю на одной, в направлении по длине, стороне начального изогнутого компонента 150.

[0054] Начальный изогнутый компонент: Модифицированный пример 7

Начальный изогнутый компонент 70, показанный на Фиг.18D и служащий в качестве «начального формованного компонента», получен путем штамповки и последующего обрезания из предварительно обработанного металлического листа, полученного в результате предварительной обработки исходного металлического листа.

[0055] Предварительно обработанный лист 72-1 получен путем создания множества областей 74 в форме выступов, показанных на Фиг.18В, в исходном металлическом листе 72 прямоугольной формы, показанном на Фиг.18А. Затем предварительно обработанный металлический лист 72-1 подвергают штамповке при помощи устройства 500 для изготовления компонента с поперечным сечением в форме шляпы (см. Фиг.5), которое описано выше, что позволяет получить начальный изогнутый компонент 70-1, показанный на Фиг.18С, который включает области, ненужные в изготавливаемом изделии. Ненужные области начального изогнутого компонента 70-1 затем отрезают для получения начального изогнутого компонента 70, показанного на Фиг.18D.

[0056] Следует отметить, что, как показано на Фиг.18С, при получении предварительно обработанного металлического листа 72-1, включающего области 74 в форме выступов, с использованием устройства 500 (см. Фиг.5), верхнюю пластину прижимают к пуансону 504 при помощи прижима 503, и при этом возможно деформирование ранее созданных областей 74 в форме выступов. Соответственно, прижим 503 и пуансон 504 в предпочтительном случае делают такой формы, которая соответствует областям 74 в форме выступов, чтобы сделать возможными прижатие и зажимание этих областей без их деформирования.

[0057] Второй этап

Далее будет рассмотрен второй этап. Сначала будет рассмотрена конфигурация промежуточного изогнутого компонента 700, служащего в качестве «компонента с поперечным сечением в форме шляпы» и получаемого на втором этапе (при его обработке), затем будет рассмотрено устройство 710, применяемое на втором этапе, и после этого будет рассмотрен второй этап. Следует отметить, что далее будет рассмотрен случай, когда на втором этапе промежуточный изогнутый компонент 700 получают из начального изогнутого компонента 120, служащего в качестве «начального формованного компонента».

[0058] Промежуточный изогнутый компонент 700

Как показано на Фиг.19, промежуточный изогнутый компонент 700 получают с поперечным сечением в форме шляпы и удлиненной формой, которые аналогичны поперечному сечению и форме начального изогнутого компонента 120. А именно, промежуточный изогнутый компонент 700 выполнен включающим верхнюю пластину 702, проходящую в его продольном направлении, пару вертикальных стенок 704а, 704b, проходящих от обоих продольных краев верхней пластины 702 в направлении вниз (в одном из направлений по толщине верхней пластины 702, и пару фланцев 706а, 706b, проходящих от нижних краев вертикальных стенок 704а, 704b в направлении по ширине и вовне относительно верхней пластины 702. Ребра 708а, 708b - это ребра между верхней пластиной 702 и вертикальными стенками 704а, 704b, и ребра 709а, 709b - это ребра между вертикальными стенками 704а, 704b и фланцами 706а, 706b. В промежуточной, в направлении по длине, области верхней пластины 702 создана изогнутая область 702а выпуклой формы, которая изгибается по дуге в направлении внешней поверхности (в другом из направлений по толщине) верхней пластины 702.

[0059] Промежуточный изогнутый компонент 700 имеет конфигурацию, аналогичную конфигурации начального изогнутого компонента 120, за исключением следующих моментов. А именно, при том, что ширина промежуточного изогнутого компонента 700 задана равной ширине начального изогнутого компонента 120, высота промежуточного изогнутого компонента 700 (вертикальных стенок 704а, 704b) задана отличающейся от высоты начального изогнутого компонента 120 (вертикальных стенок 124а, 124b). Далее будет конкретно рассмотрен этот момент. Следует отметить, что, так как промежуточный изогнутый компонент 700 получают симметричной формы, если смотреть в направлении по ширине (симметрия левой и правой половин), далее рассмотрена только одна такая половина промежуточного изогнутого компонента 700, и другая такая половина не рассматривается.

[0060] Как показано на Фиг.20, если смотреть в направлении по длине, высота промежуточного изогнутого компонента 700 в области с одной стороны (конкретно, в области со стороны, проходящей в направлении по стрелке А, показанном на Фиг.20, от изогнутой области 702а выпуклой формы) больше высоты начального изогнутого компонента 120. Если говорить более конкретно, фланец 706а-1 с упомянутой одной стороны промежуточного изогнутого компонента 700 наклонен таким образом, что он уходит вниз (удаляется от верхней пластины 702) с приближением к краю этой стороны промежуточного изогнутого компонента 700, если сравнивать с фланцами 126а начального изогнутого компонента 120 (см. фланец 126а, показанный на Фиг.20 штрих-пунктирными линиями). Соответственно, высота вертикальной стенки 704а-1, соединенной с фланцем 706а-1, задана постепенно увеличивающейся с приближением к краю упомянутой одной стороны промежуточного изогнутого компонента 700.

[0061] Высота промежуточного изогнутого компонента 700 в области с другой, в направлении по длине, стороны (конкретно, в области со стороны, проходящей в направлении по стрелке В, показанном на Фиг.20, эта область является соседней вертикальной стенке 704а-1 и фланцу 706а-1) меньше высоты начального изогнутого компонента 120. Если говорить конкретно, фланец 706а-2 с упомянутой другой стороны промежуточного изогнутого компонента 700 наклонен относительно фланцев 126а начального изогнутого компонента 120 (см. фланцы 126а, показанные на Фиг.20 штрих-пунктирными линиями) таким образом, что он уходит вверх (приближается к верхней пластине 702) с приближением к краю этой другой стороны промежуточного изогнутого компонента 700. Таким образом, высота вертикальной стенки 704а-2, соединенной с фланцем 706а-2, задана постепенно уменьшающейся с приближением к краю упомянутой другой стороны. Соответственно, высота промежуточного изогнутого компонента 700 (вертикальной стенки 704а), задана такой, что, если смотреть в направлении по длине этого компонента, она увеличивается от края с упомянутой другой стороны этого компонента к краю на упомянутой одной стороне этого компонента. То есть, по сравнению с начальным изогнутым компонентом 120, высота промежуточного изогнутого компонента 700 (вертикальной стенки 704а) непрерывно изменяется на всей его длине.

[0062] Устройство 710

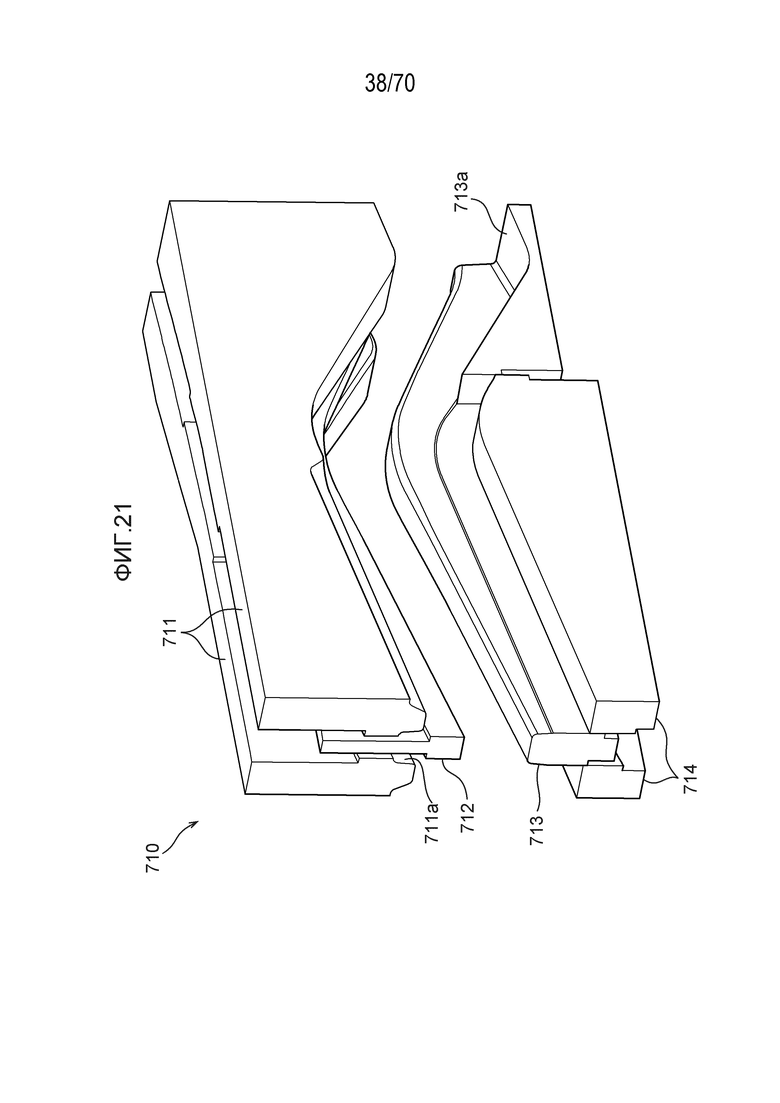

Как показано на Фиг.21, устройство 710 выполнено включающим матрицу 711 для промежуточного формования (ниже называемую просто «матрицей 711»), служащую в качестве «матрицы», и прижим 712 для промежуточного формования (ниже называемый просто «прижимом 712»), служащий в качестве «прижима», которые образуют верхнюю часть устройства 710. Устройство 710 дополнительно включает пуансон 713 для промежуточного формования (ниже называемый просто «пуансоном»), служащий в качестве «пуансона», и держатель 714 для промежуточного формования (ниже называемый просто «держателем 714»), служащий в качестве «держателя», которые образуют нижнюю часть устройства 710. На Фиг.21 для простоты матрица 711 показана разделенной в продольном направлении устройства 710, однако части матрицы 711 в действительности соединяются в единое целое в верхней концевой части. Аналогичным образом, держатель 714 показан разделенным в продольном направлении устройства 701, однако части держателя 714 также соединяются в единое целое в нижней концевой части.

[0063] Как показано на Фиг.22А - Фиг.22D и Фиг.23 - Фиг.25, матрица 711 расположена над пуансоном 713. Если смотреть в направлении по ширине, в центральной части матрицы 711 выполнено углубление 711а, открытое вниз, и внутренние боковые поверхности в нижней части углубления 711а имеют форму, соответствующую форме внешних поверхностей верхней пластины 122 и вертикальных стенок 124а, 124b начального изогнутого компонента 120. А именно, ширина углубления 711а задана, по существу, равной ширине начального изогнутого компонента 120 (промежуточного изогнутого компонента 700) с внешней стороны.

[0064] Кроме того, нижняя поверхность (торцевая поверхность, обращенная вниз) матрицы 711 представляет собой поверхность формования, форма которой соответствует форме внешних поверхностей фланцев 706а, 706b промежуточного изогнутого компонента 700. Матрица 711 соединена с перемещающим устройством (на чертежах не показано), имеющим конструкцию, аналогичную конструкции перемещающего устройства 509, входящего в состав устройства 500. При приведении его в действие, перемещающее устройство перемещает матрицу 711 в вертикальном направлении.

[0065] Прижим 712 расположен в углублении 711а, созданном в матрице 711. Прижим 712 соединен с блоком 715 прижатия прижима (см. Фиг.23), имеющим конструкцию, аналогичную конструкции блока 506 прижатия прижима в устройстве 500. Нижняя поверхность (поверхность, обращенная вниз) прижима 712 имеет форму, соответствующую форме внешней поверхности верхней пластины 122 начального изогнутого компонента 120. При приведении в действие блока 715 прижатия прижима, прижим 712 создает прижимающую силу, действующую на верхнюю пластину 122 начального изогнутого компонента 120 в направлении вниз (в сторону пуансона 713), и эта верхняя пластина прижимается к пуансону 713, который описан позднее, и прижиму 712 и зажимается между ними.

[0066] Пуансон 713 расположен ниже прижима 712 и напротив него, если смотреть в вертикальном направлении. Внешние поверхности пуансона 713 имеют форму, соответствующую форме внутренних поверхностей верхней пластины 702 и вертикальных стенок 704а, 704b промежуточного изогнутого компонента 700. Если смотреть в направлении по длине, с одной стороны пуансона 713 создана пара областей 713а формования фланцев, которые являются неотъемлемыми частями этого пуансона и выступают от него вовне в направлении по его ширине. Верхние поверхности областей 713а формования фланцев представляют собой поверхности формования, форма которых соответствует форме внутренних поверхностей фланцев 706а, 706b промежуточного изогнутого компонента 700.

[0067] Держатель 714 расположен рядом с пуансоном 713 с его боковых сторон, если смотреть в направлении по ширине, и рядом с областями 713а формования фланцев, имеющимися в пуансоне 713, на другой стороне пуансона, если смотреть в направлении по длине. Держатель 714 расположен в нижней части устройства в области, находящейся у другой стороны матрицы 711, если смотреть в направлении по длине, и напротив этой матрицы, если смотреть в вертикальном направлении. Верхние поверхности держателя 714 представляют собой поверхности формования, форма которых соответствует форме внутренних поверхностей фланцев 706а, 706b промежуточного изогнутого компонента 700. Держатель 714 соединен с блоками 716 прижатия держателя (см. Фиг.24), имеющими конструкцию, аналогичную конструкции блоков 507 прижатия держателей заготовки в устройстве 500. При приведении их в действие, блоки 716 прижатия перемещают держатель 714 в вертикальном направлении.

[0068] В состоянии, когда блоки 716 прижатия держателя не приведены в действие, держатель 714 расположен ниже областей 713а формования фланцев, имеющихся в пуансоне 713. А именно, в этом состоянии верхние поверхности областей 713а формования фланцев смещены относительно верхних поверхностей держателя 714 в вертикальном направлении.

[0069] Далее со ссылкой на Фиг.22А - Фиг.22D и Фиг.23 - Фиг.25 будет рассмотрен второй этап, целью которого является получение промежуточного изогнутого компонента 700 с использованием устройства 710. Следует отметить, что для простоты на Фиг.22А - Фиг.22D начальный изогнутый компонент 120 (промежуточный изогнутый компонент 700) не показан.

[0070] Сначала, когда устройство 710 находится в состоянии, показанном на Фиг.22А, на пуансон 713 сверху устанавливают начальный изогнутый компонент 120, при этом на пуансоне 713 находится верхняя пластина 122 этого компонента. Таким образом, пуансон служит верхней пластине 122 опорой снизу. Далее, как показано на Фиг.22В, Фиг.23 и Фиг.24, матрицу 711 и прижим 712 перемещают вниз (к пуансону 713), и верхняя пластина 122 прижимается прижимом 712 и пуансоном 713 и зажимается между ними (этап зажимания).

[0071] Из этого состояния, как показано на Фиг.22С, матрицу 711 перемещают (опускают) дальше вниз (в сторону пуансона 713), что позволяет создать вертикальные стенки 704а-1, 704b-1 и фланцы 706а-1, 706b-1 на одной, в направлении по длине, стороне промежуточного изогнутого компонента 700 (этап изгибания и растягивания). Если говорить конкретно, как показано штрих-пунктирными линиями на Фиг.23, при опускании матрицы 711 (см. матрицу 711-1, показанную на Фиг.23 штрих-пунктирными линиями на одной, в направлении по длине, стороне матрицы 711) ее нижние поверхности приходят в контакт с верхними поверхностями фланцев 126а, 126b на одной, в направлении по длине, стороне начального изогнутого компонента 120, что позволяет давить на фланцы 126а, 126b вниз. Ребра 129а, 129b, находящиеся между вертикальными стенками 124а, 124b и фланцами 126а, 126b начального изогнутого компонента 120, в результате постепенно перемещаются вниз (с удалением от верхней пластины 122), и фланцы 126а, 126b на упомянутой одной стороне начального изогнутого компонента 120 перемещаются вниз, повторяя движение нижних поверхностей матрицы 711. Затем, когда матрица 711 достигает крайней точки своего хода (см. матрицу 711-2, показанную на Фиг.23 штрих-пунктирными линиями), фланцы 126а, 126b начального изогнутого компонента 120 прижимаются областями 713а формования фланцев, имеющимися в пуансоне 713, и матрицей 711 и зажимаются между ними, что позволяет создать фланцы 706а-1, 706b-1 промежуточного изогнутого компонента 700. То есть, изгибание и растягивание в представленном примерном варианте - это процедура обработки, в ходе которой изогнутые области ребер 129а, 129b, находящихся между вертикальными стенками 704а-1, 704b-1 и фланцами 126а, 126b, постепенно смещаются и деформируются при растягивании.

[0072] Благодаря тому, что описано выше, на этапе изгибания и растягивания вертикальные стенки 124а, 124b начального изогнутого компонента 120 изгибаются и растягиваются в направлении вниз, в результате чего, на одной, в направлении по длине, стороне этого компонента ребра 129а, 129b удаляются от верхней пластины 122. В результате создают вертикальные стенки 704а-1, 704b-1 и фланцы 706а-1, 706b-1 промежуточного изогнутого компонента 700, при этом определенная область каждого из фланцев 126а, 126b начального изогнутого компонента 120 создает часть соответствующей вертикальной стенки 124а, 124b (начальный изогнутый компонент 120 формуют с получением формы, показанной на Фиг.26В, из формы, показанной на Фиг.26А). Кроме того, как описано выше, высоту вертикальной стенки 704а-1, соединенной с фланцем 706а-1, задают таким образом, чтобы, если смотреть в направлении по длине, она увеличивалась с приближением к краю промежуточного изогнутого компонента 700 на упомянутой одной его стороне. Соответственно, на этапе изгибания и растягивания, если смотреть в направлении по длине, степень изгибания и растягивания начального изогнутого компонента 120 увеличивается с приближением к краю этого компонента на упомянутой одной его стороне.

[0073] Следует отметить, что, как показано штрих-пунктирными линиями на Фиг.24, на этапе изгибания и растягивания, когда матрица 711 достигает крайней точки своего хода, она находится выше фланцев 126а, 126b и на расстоянии от этих фланцев на другой, в направлении по длине, стороне начального изогнутого компонента 120. А именно, на этапе изгибания и растягивания, если смотреть в направлении по длине, вертикальные стенки 124а, 124b изгибаются и растягиваются только на одной стороне начального изогнутого компонента 120, на другой же стороне этого компонента с ними этого не происходит (см. Фиг.26В).

[0074] Как показано на Фиг.22D, после этапа изгибания и растягивания приводят в действие блоки 716 прижатия держателя и перемещают (поднимают) держатель 714 вверх, что позволяет создать вертикальные стенки 704а-2, 704b-2 и фланцы 706а-2, 706b-2 на другой, в направлении по длине, стороне промежуточного изогнутого компонента 700, (этап изгибания в обратном направлении). Если говорить конкретно, как показано на Фиг.24, при подъеме держателя 714 (см. держатель 714-1, показанный штрих-пунктирными линиями на Фиг. 24) верхние поверхности держателя 714 приходят в контакт с нижними поверхностями фланцев 126а, 126b на другой, в направлении по длине, стороне начального изогнутого компонента 120, давя на эти фланцы вверх. Соответственно, ребра 129а, 129b, находящиеся между вертикальными стенками 124а, 124b и фланцами 126а, 126b на этой другой стороне начального изогнутого компонента 120, постепенно перемещаются вверх (с приближением к верхней пластине 122), и фланцы 126а, 126b на этой другой стороне начального изогнутого компонента 120 перемещаются вверх, повторяя движение верхних поверхностей держателя 714. Затем, как показано на Фиг.25, когда держатель 714 достигает крайней точки своего хода, фланцы 126а, 126b начального изогнутого компонента 120 прижимаются держателем 714 и матрицей 711 и зажимаются между ними, что позволяет создать фланцы 706а-2, 706b-2 промежуточного изогнутого компонента 700. То есть, изгибание в обратном направлении в представленном примерном варианте - это процедура обработки, в ходе которой изогнутые области ребер 129а, 129b, находящихся между вертикальными стенками 704а-2, 704b-2 и фланцами 126а, 126b, постепенно смещаются и деформируются при изгибании в обратном направлении.

[0075] Благодаря тому, что описано выше, на этапе изгибания в обратном направлении вертикальные стенки 124а, 124b начального изогнутого компонента 120 изгибаются в обратном направлении, то есть, вверх, в результате чего, на другой, в направлении по длине, стороне этого компонента ребра 129а, 129b приближаются к верхней пластине 122. В результате создают фланцы 706а-2, 706b-2 и вертикальные стенки 704а-2, 704b-2 промежуточного изогнутого компонента 700, при этом определенная область каждой из вертикальных стенок 124а, 124b начального изогнутого компонента 120 создает часть соответствующего фланца 126а, 126b (формование с получением формы, показанной на Фиг.19, из формы, показанной на Фиг.26В). Следует отметить, что, как описано выше, высоту вертикальной стенки 704а-2, соединенной с фланцем 706а-2, задают таким образом, чтобы, если смотреть в направлении по длине, она уменьшалась с приближением к краю промежуточного изогнутого компонента 700 на упомянутой другой его стороне. Соответственно, на этапе изгибания в обратном направлении, если смотреть в направлении по длине, степень изгибания начального изогнутого компонента 120 в обратном направлении увеличивается с приближением к краю этого компонента на упомянутой другой его стороне.

[0076] Соответственно, на втором этапе, на этапе изгибания и растягивания, опускают матрицу 711, чтобы изогнуть и растянуть в направлении вниз вертикальные стенки 124а, 124b на одной, в направлении по длине, стороне начального изогнутого компонента 120. Затем на этапе изгибания в обратном направлении, следующем за этапом изгибания и растягивания, поднимают держатель 714, чтобы изогнуть в обратном направлении, то есть, вверх, вертикальные стенки 124а, 124b на другой, в направлении по длине, стороне начального изогнутого компонента 120 с целью получения промежуточного изогнутого компонента 700. Таким образом, на втором этапе изменяют высоту вертикальных стенок 124а, 124b начального изогнутого компонента 120.

[0077] Третий этап

Далее будет рассмотрен третий этап, целью которого является правка промежуточного изогнутого компонента 700, полученного на втором этапе. На третьем этапе промежуточный изогнутый компонент 700, в котором возникло обратное пружинение, правят для получения готового изогнутого компонента 800, служащего в качестве «компонента с поперечным сечением в форме шляпы». Далее сначала будет рассмотрен готовый изогнутый компонент 800, полученный (обработанный) на третьем этапе, после чего будет рассмотрено устройство 820, применяемое на третьем этапе, и затем будет рассмотрен третий этап.

[0078] Готовый изогнутый компонент 800

Как показано на Фиг.27 и 28, готовый изогнутый компонент 800 получают удлиненной формы и с поперечным сечением в форме шляпы. Если говорить конкретно, готовый изогнутый компонент 800 выполнен включающим верхнюю пластину 802, проходящую в продольном направлении, пару первых вертикальных стенок 804а, 804b, проходящих, соответственно, от обоих продольных краев верхней пластины 802 в направлении вниз (в одном из направлений по толщине верхней пластины 802), пару горизонтальных стенок 806а, 806b, проходящих, соответственно, от передних краев первых вертикальных стенок 804а, 804b в направлении по ширине и вовне относительно верхней пластины 802, пару вторых вертикальных стенок 808а, 808b, проходящих, соответственно, от передних краев горизонтальных стенок 806а, 806b в направлении вниз, и пару фланцев 810а, 810b, проходящих, соответственно, от передних краев вторых вертикальных стенок 808а, 808b в направлении по ширине и вовне относительно верхней пластины 802. То есть, если смотреть в направлении по ширине, каждая из обращенных вовне областей верхней пластины 802 готового изогнутого компонента 800 имеет ступенчатую форму из-за наличия первых вертикальных стенок 804а, 804b и горизонтальных стенок 806а, 806b.

[0079] Ширину W1 (см. Фиг.28), измеряемую между внешними поверхностями первых вертикальных стенок 804а, 804b готового изогнутого компонента 800, задают равной ширине W3 (см. Фиг.29А), измеряемой между внешними поверхностями промежуточного изогнутого компонента 700. При этом ширину W2, измеряемую между внешними поверхностями вторых вертикальных стенок 808а, 808b готового изогнутого компонента 800, задают больше упомянутой ширины W3. То есть, на третьем этапе промежуточный изогнутый компонент 700 правят таким образом, чтобы увеличить ширину с открытой стороны этого компонента по сравнению с W3, что позволяет получить готовый изогнутый компонент 800 и повысить точность размеров этого компонента.

[0080] Устройство 800

Как показано на Фиг.29А - Фиг.29D, устройство 820 выполнено включающим матрицу 822 для правки (ниже называемую просто «матрицей 822»), расположенную в верхней части этого устройства, и пуансон 826 для правки (ниже называемый просто «пуансоном 826»), расположенный в нижней части этого устройства.

[0081] В матрице 822 выполнено открытое вниз углубление 824 для формования, которое проходит в направлении по длине матрицы 822, соответствующем направлению по длине промежуточного изогнутого компонента 700. Углубление 824 для формования выполнено включающим первую область 824а, расположенную в его верхней части (в устройстве - выше), и вторую область 824b, в которой оно открыто вовне (в устройстве - ниже). Ширину второй области 824b углубления задают больше ширины первой области 824а углубления.

[0082] Первая область 824а углубления имеет форму, соответствующую форме внешних поверхностей верхней пластины 702 и верхних частей вертикальных стенок 704а, 704b промежуточного изогнутого компонента 700. А именно, верхняя поверхность в первой области 824а углубления изогнута в соответствии с формой верхней пластины 702 промежуточного изогнутого компонента 700, и ширина W4 (см. Фиг.29А) первой области 824а углубления задана, по существу, равной ширине W3 (см. Фиг.29А) промежуточного изогнутого компонента 700. Хотя это более подробно рассмотрено позднее, на третьем этапе промежуточный изогнутый компонент 700 правят в состоянии, когда его верхняя область (область со стороны верхней пластины 702) вошла внутрь первой области 824а углубления (см. Фиг.29В).

[0083] Вторая область 824b углубления имеет форму, соответствующую форме горизонтальных стенок 806а, 806b и вторых вертикальных стенок 808, 808b готового изогнутого компонента 800. А именно, внутренние боковые поверхности во второй области 824b углубления представляют собой поверхности формования, имеющие форму, соответствующую форме внешних поверхностей, соответственно, горизонтальных стенок 806а, 806b и вторых вертикальных стенок 808а, 808b готового изогнутого компонента 800. Кроме того, матрица 822 соединена с перемещающим устройством (на чертежах не показано), имеющим конструкцию, аналогичную конструкции перемещающего устройства 509, входящего в состав устройства 500. При приведении его в действие, перемещающее устройство перемещает матрицу 822 в вертикальном направлении.

[0084] Пуансон 826 расположен ниже матрицы 822 и проходит в направлении по длине этой матрицы. Пуансон 826 выступает в направлении углубления 824 для формования, созданного в матрице 822, и расположен напротив этого углубления, если смотреть в вертикальном направлении. Внешние поверхности пуансона 826 представляют собой поверхности формования, имеющие форму, соответствующую форме внутренних поверхностей, соответственно, горизонтальных стенок 806а, 806b и вторых вертикальных стенок 808а, 808b готового изогнутого компонента 800.

[0085] Если смотреть в направлении по ширине, в центральной части пуансона 826 обеспечен опорный элемент 828, служащий опорой верхней пластине 702 промежуточного изогнутого компонента 700. Опорный элемент 828 проходит в направлении по длине пуансона 826, чтобы обеспечивать опору для верхней пластины 702 непрерывно на всей ее длине. Опорный элемент 828 расположен ниже углубления 824 для формования, созданного в матрице 822, и выполнен с возможностью выдвижения вверх относительно пуансона 826. Если говорить конкретно, опорный элемент 828, например, соединен с устройством для прижатия опорного элемента (на чертежах не показано), например, газовой пружиной, гидравлическим приводом, пружиной или электрическим приводным механизмом. При приведении его в действие, устройство для прижатия опорного элемента выдвигает опорный элемент 828 вверх относительно пуансона 826.