Изобретение относится к обработке металлов давлением, в частности к способам штамповки и ротационной вытяжки оболочковых особотонкостенных деталей, имеющих форму тел вращения.

Известен способ изготовления тонкостенных осесимметричных сосудов, включающий вырубку плоской листовой заготовки и последующее ее формоизменение штамповкой с последующей ротационной вытяжкой полуфабриката с утонением стенки (а.с. 1581416 Al, B 21 D 22/00, 1988, авт. В.В. Смирнов, И.И. Бейлин, Р.С. Бердов, аналог).

В известном способе после формоизменения вырубленной листовой заготовки штамповкой цилиндрического полого полуфабриката с дном, ротационной вытяжки его донной части на усеченный конус с утонением стенок предусмотрена операция переформовки донной части штамповкой с целью набора толщины материала перед финишной операцией - ротационной вытяжкой с утонением стенок полуфабриката. В результате уменьшается разностенность на конусном участке. Повышается точность по толщине стенки.

Недостатки: многопереходность процесса, обилие промежуточных операций приводит к разрушению оболочки вследствие недостаточной пластичности, образованию чешуйчатой поверхности и закатам материала деформирующим элементом. В итоге поверхность сосуда содержит множество углублений, микронеровностей, что способствует образованию застойных зон при эксплуатации сосудов в перерабатывающих отраслях промышленности, при очистке воды и пищевых жидкостей. Например, при переработке молока в застойных зонах скапливаются бактерии, что способствует его преждевременному прокисанию.

Известен способ изготовления тонкостенных осесимметричных сосудов, включающий получение донной и цилиндрической части полуфабриката сосуда с последующей их сваркой, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварного шва (патент 2131787 С1 РФ, МПК6 B 21 D 51/10, 22/16, 1998, авт. Голуб В.В, Егоров В.Г., Невструев Ю. А. , Захарченко Н.Д.) В известном способе из листа вырубают плоские заготовки, получают цилиндрическую часть полуфабриката сосуда сверткой плоской листовой заготовки и сваркой продольных кромок, формуют донную часть полуфабриката сосуда, сваривают цилиндрическую и донную часть полуфабриката сосуда кольцевым швом и производят ротационную вытяжку цилиндрической части сосуда, одновременно раскатывая кольцевой и продольный сварной шов.

Применение известного способа позволяет получать качественные изделия за счет повышения равномерности пластической деформации. Тем самым исключается возможность коррозии и образования застойных зон. Сварные швы уже не являются концентраторами напряжений при забросах давления рабочей среды и повышается долговечность изделий. В то же время ресурсные испытания сосудов, полученных по данной технологии пульсирующим внутренним давлением жидкости, показали, что их циклическая долговечность меньше, чем у изделия в целом, в конструкции которого они применены. Разрушение стенок сосудов влечет за собой необходимость проведения внеплановых ремонтов, что удорожает эксплуатационные затраты и уменьшает межремонтный цикл. Внешняя поверхность цилиндрической части сосуда, полученного известным способом с применением операции ротационной вытяжки, имеет следы воздействия рабочего инструмента (шариков) в виде мелких кольцевых канавок, что снижает эргономические характеристики изделия в целом и ухудшает его товарный вид.

Технический результат: повышение долговечности изделий за счет дополнительного упрочнения стенок сосудов и улучшение эргономических характеристик.

Технический результат достигается за счет того, что в известном способе, включающем получение донной и цилиндрической части полуфабриката сосуда с последующей их сваркой, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварного шва, в процессе ротационной вытяжки на внешнюю поверхность цилиндрической части сосуда наносят сетку в виде перекрещивающихся канавок.

Нанесение на внешнюю поверхность цилиндрической части сосуда сетки в виде перекрещивающихся канавок на одном из переходов ротационной вытяжки влечет за собой дополнительное упрочнение материала сосуда. Упрочнение связано с тем, что суммарная относительная деформация стенки сосуда увеличивается за счет дополнительного локального воздействия рабочего инструмента (шариков) по толщине, а длина цилиндрической части при этом получает приращение. Остаточные сжимающие напряжения концентрируются по границам нанесенных перекрещивающихся канавок, что способствует увеличению ресурса сосуда при его нагружении тангенциальными растягивающими напряжениями в процессе воздействия внутренним пульсирующим давлением жидкости. При этом перекрещивающиеся канавки образуют на внешней поверхности цилиндрической части сосуда рисунок, который существенно улучшает товарный вид сосуда.

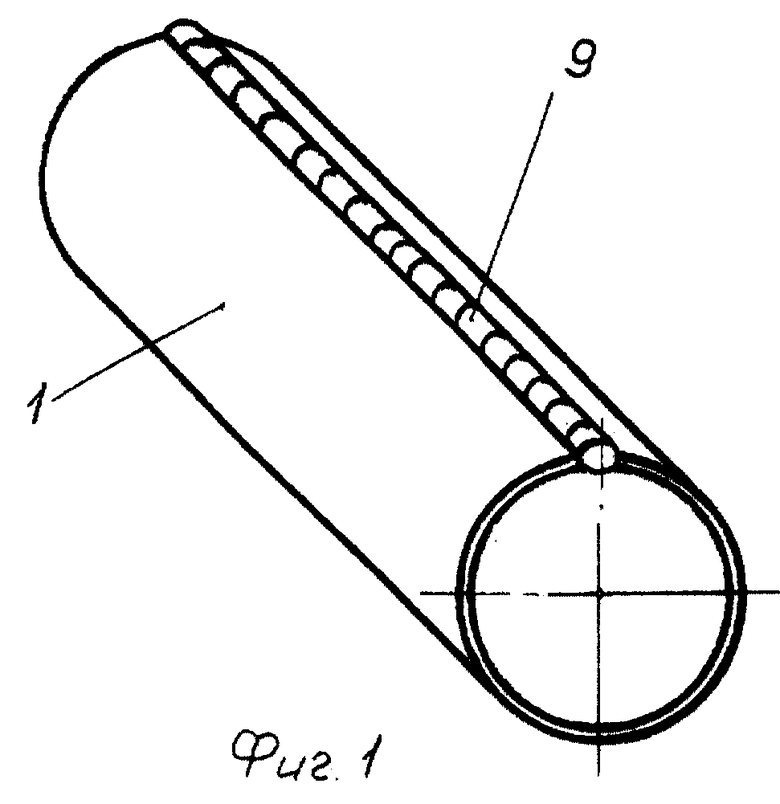

На фиг.1 показано получение цилиндрической части полуфабриката сосуда;

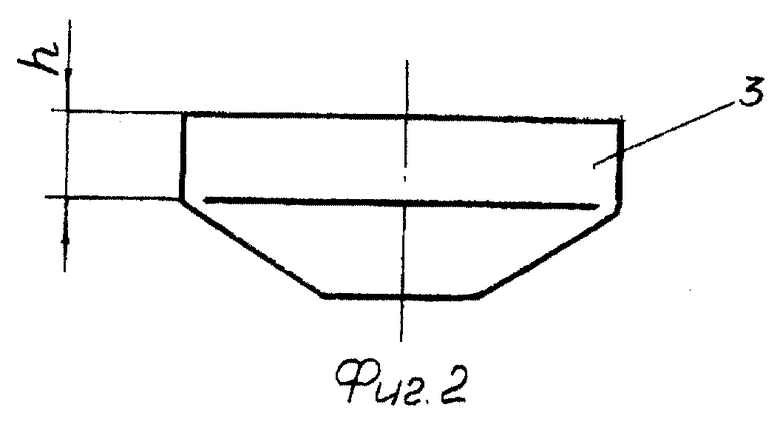

на фиг.2 - донная часть полуфабриката сосуда;

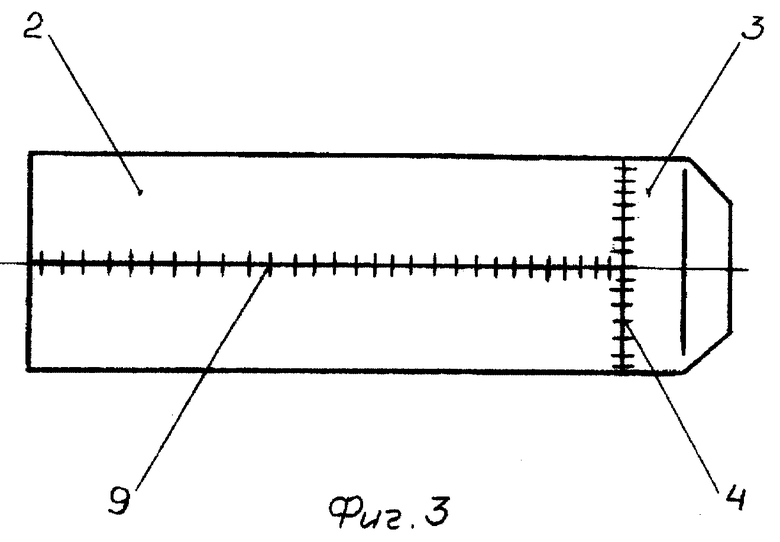

на фиг.3 - полуфабрикат сосуда в сборе;

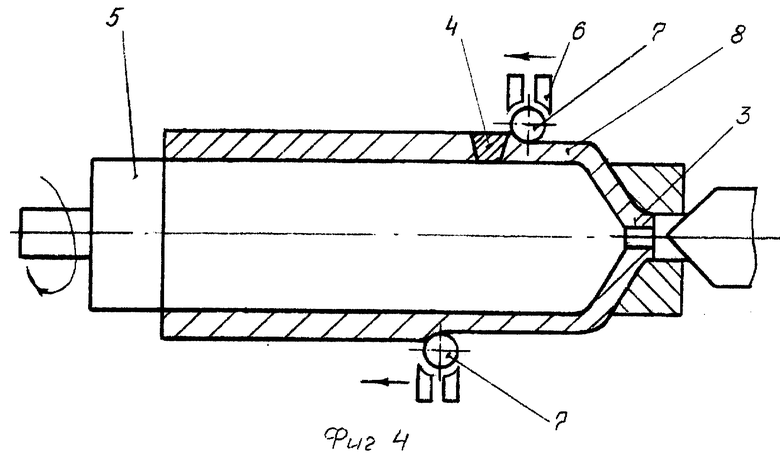

на фиг. 4 - ротационная вытяжка цилиндрической части сосуда с одновременной раскаткой кольцевого и продольного сварного шва;

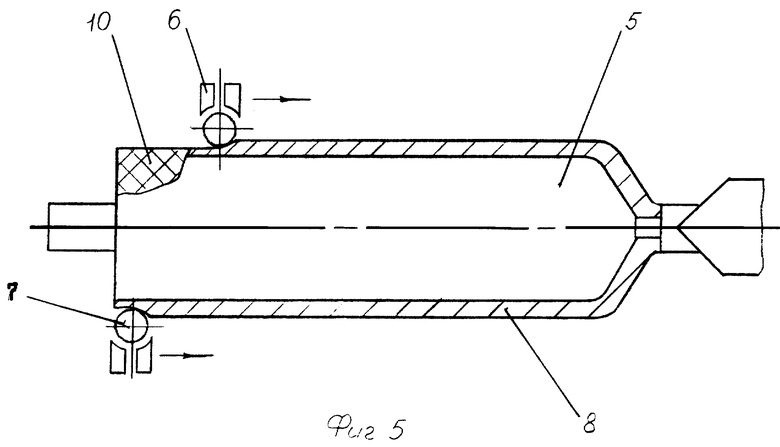

на фиг.5 - нанесение на внешнюю поверхность цилиндрической части сосуда сетки в виде перекрещивающихся канавок на втором переходе ротационной вытяжки.

Получают цилиндрическую часть 1 полуфабриката сосуда 2, штампуют донную часть 3 полуфабриката сосуда 2. Осуществляют сборку цилиндрической части 1 полуфабриката сосуда 2 с донной частью 3 полуфабриката сосуда 2 сваркой кольцевого шва 4. Полученный полуфабрикат сосуда 2 устанавливают на оправку 5 и формоизменяют раскатной головкой 6 с шариками 7 с утонением стенки цилиндрическую часть 1 полуфабриката сосуда 2, одновременно раскатывая кольцевой 4 и продольный 9 сварной шов.

По достижении раскатной головкой 6 с шариками 7 крайнего левого положения относительно оправки 5 переходят к второму этапу формоизменения (2-му переходу) путем сообщения раскатной головке 6 обратного хода, при котором шарики 7 наносят на внешнюю поверхность цилиндрической части сосуда 8 сетку в виде перекрещивающихся канавок 10. Таким образом технический результат достигается во время обратного хода инструмента, что способствует повышению производительности труда в процессе ротационной вытяжки.

Пример: из листа коррозионно-стойкой стали 12Х18Н10Т толщиной s=0,8 мм вырубают две плоские листовые заготовки, из которых получают цилиндрическую часть 1 полуфабриката сосуда 2 диаметром 161 мм, длиной 335 мм и донную часть 3 полуфабриката сосуда 2 диаметром 161 мм с длиной цилиндрического участка h=12 мм.

На автомате УСТ-4 с применением вращателя сваривают цилиндрическую часть 1 полуфабриката сосуда 2 и донную часть 3 полуфабриката сосуда 2 кольцевым швом 4. Устанавливают полученный полуфабрикат сосуда 2 на оправку 5 экспериментальной установки, где в качестве рабочего инструмента используются шарики 7 диаметром 5,0 мм по ГОСТ 3722-81, собранные в раскатной головке 6. Оправка 5 с полуфабрикатом сосуда 2 закрепляется на токарном станке 1К62. Производится 1-й переход ротационной вытяжки цилиндрической части сосуда 8 с относительной деформацией материала по толщине стенки, равной 37,5%. При этом одновременно раскатывается кольцевой 4 и продольный 9 сварной шов. На 2-м переходе раскатной головке 6 сообщают обратный ход, при котором шарики 7 наносят на внешнюю поверхность цилиндрической части сосуда 8 сетку в виде перекрещивающихся канавок 10 с размером ячейки 5х9 мм. Ячейка имеет форму параллелограмма. Относительная деформация материала по толщине составляет на втором переходе 5,6%. Тонкостенные цилиндрические сосуды имеют хорошие эргономические характеристики.

Испытания сосудов пульсирующим давлением жидкости (давление - 0,1 МПа, 5-7 циклов в минуту) показали увеличение долговечности изделий на 30-40% по сравнению с сосудами, стенки которых дополнительно упрочнены не были.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2014 |

|

RU2556846C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 2013 |

|

RU2533242C1 |

| Способ изготовления сварных титановых труб | 2015 |

|

RU2613256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления тонкостенных сосудов из листовой заготовки | 1987 |

|

SU1505629A1 |

| Способ изготовления тонкостенных осесимметричных сосудов | 1988 |

|

SU1581416A1 |

| СПОСОБ УТИЛИЗАЦИИ АРТИЛЛЕРИЙСКИХ ГИЛЬЗ | 1994 |

|

RU2080244C1 |

Способ может быть использован при изготовлении особотонких оболочковых деталей, имеющих форму тел вращения. Раздельно формируют донную часть полуфабриката сосуда и сваривают продольным швом его цилиндрическую часть. Соединяют их кольцевым швом. Проводят ротационную вытяжку цилиндрической части с одновременной раскаткой кольцевого и продольного сварных швов. На втором переходе посредством шариков раскатной головки наносят на внешнюю поверхность цилиндрической части сосуда сетку в виде перекрещивающихся канавок. 5 ил.

Способ изготовления тонкостенных осесимметричных сосудов, включающий получение донной и цилиндрической частей полуфабриката сосуда с последующей их сваркой, ротационную вытяжку цилиндрической части сосуда одновременной раскаткой кольцевого и продольного сварных швов, отличающийся тем, что в процессе ротационной вытяжки на внешнюю поверхность цилиндрической части сосуда наносят сетку в виде перекрещивающихся канавок.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| Способ изготовления тонкостенных осесимметричных сосудов | 1988 |

|

SU1581416A1 |

| Способ устранения сварочных деформаций и напряжений в тонколистовых конструкциях | 1983 |

|

SU1139597A1 |

| КОМБИНИРОВАННАЯ КОНЦЕНТРАТОРНАЯ ФОТОЭЛЕКТРИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2583317C1 |

| US 4536243, 20.08.1985. | |||

Авторы

Даты

2002-10-10—Публикация

2000-12-06—Подача