Изобретение относится к области обработки металлов давлением, а именно к изготовлению осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки из стальных труб обработкой металлов давлением прессовой и ротационной обработкой, механической и термической обработкой и сваркой.

Осесимметричные тонкостенные корпуса с переменной толщиной стенки применяются при производстве сосудов, работающих под высоким давлением: баллонов, лейнеров, огнетушителей, работающих под внутренним воздействием давления наполнителей.

Актуальными проблемами при производстве тонкостенных корпусов сосудов с переменной толщиной стенки является высокая точность геометрических размеров, высокие механические свойства при малой толщине стенки, высокий коэффициент использования металла, высокая производительность и малый вес.

В книге В.П. Романовского «Справочник по холодной штамповке», Л., Машиностроение, 1979 г. стр. 158, в главе «Вытяжка деталей конической формы» рис. 135, «а» и «б» описаны способы вытяжки конических деталей.

Недостатками данного способа является низкий коэффициент использования металла, так как исходной заготовкой является кружок, а также большое количество операций, что обуславливает высокую трудоемкость изготовления деталей.

Известен способ обжима, растяжки (раздачи) трубных заготовок, описанных в книге В.П. Романовского «Справочник по холодной штамповке», Л., Машиностроение, 1979 г., глава 32 «Обжимка», рис. 195.2, где приведен обжим трубных оболочек с углом конусности 20° и растяжка (раздача) с углом конусности 40°.

Растяжка и обжим могут выполнятся за одну операцию.

К недостатку этого способа можно отнести невозможность получения стенок переменной толщины, обжатой и цилиндрической частей.

Известен способ изготовления конических и криволинейных оболочек, приведенный в книге Н.И. Могильного «Ротационная вытяжка оболочковых деталей на станках», М., Машиностроение, 1983 г., стр. 110, 111 в главе 7 «Выбор и расчет заготовки», рис. 6.1 1, заключающийся в ротационной вытяжке проецированием листовых заготовок за один или два перехода.

К недостаткам данного способа относится низкий коэффициент использования металла и невозможность получения проецированием цилиндрического участка оболочки.

Известен способ обжатия осесимметричных оболочек (книга М.А. Гредитора «Давильные работы и ротационное выдавливание», М., Машиностроение, 1971 г., глава 3 «Обжатие», стр. 45-47, рис. 28, «б»).

Для осуществления обжатия на давильном станке заготовку устанавливают на оправке сборного патрона и закрепляют внутренним и внешним прижимом с упором во внутреннюю и наружную торцевые поверхности заготовки. Патрон устанавливают в шпинделе станка и приводят во вращение. Давильному ролику сообщают возвратно-поступательное движение вдоль оси заготовки за несколько проходов. При обжиме на всех проходах внутренняя поверхность заготовки не контактирует с оправкой.

В данном способе используют тонкостенную цилиндрическую заготовку с дном, получаемую из кружка прессовой обработкой.

К недостаткам данного способа относится низкий коэффициент использования металла, обусловленный применением исходной заготовки-кружка и высокая трудоемкость изготовления из-за необходимости применения многих проходов деформирующего ролика.

Известен также «Способ закатки горловин баллона» патент RU 2002538 CI, B21D 51/24 ротационным обжимом с поэтапным формированием переходного и цилиндрического участков горловины на нагретом конце вращающейся трубчатой заготовки.

Недостатком данного способа является высокая трудоемкость изготовления баллона, обусловленная большим количеством формообразующих операций.

Известен способ изготовления полых изделий из полой заготовки путем профилирования и раздачи одной части заготовки и вытяжки с утонением другой (а.с. №277708, кл. B21D 22/06, 1965 г.).

Недостатком известного способа является то, что в качестве заготовки используют стакан с дном, которое после вытяжки с утонением удаляют механической обработкой от стакана, что приводит к перерасходу металла.

Наиболее близким по технической сути и достигаемому техническому результату является «Способ изготовления полых изделий» а.с. №719750, кл. B21D 22/06, БИ №9, 1980 г., в котором используют трубную заготовку, прессовой обработкой вначале осуществляют обжим на конус, затем обжим и горячую высадку горловины обжатой части, после чего раздачу цилиндрической части и, в конце обработки, вытяжку с утонением цилиндрической части, при обжиме угол конусности задают в пределах 7÷15°, толщину стенки выдерживают увеличивающейся в сторону обжимаемого торца, раздачу осуществляют со степенью деформирования 0,7÷1,3% от степени при обжиме.

Данный способ принят авторами за прототип.

Как видно из этого технического решения, процесс прессовой обработки осуществляют за четыре операции, вначале выполняют обжим конической части, затем обжим криволинейной части и горячую высадку горловины у обжатой части, после этого выполняют раздачу и вытяжку с утонением цилиндрической части.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого авторами за прототип, относится неравномерность деформации в зоне перехода криволинейной обжатой части в цилиндрическую, которая приводит к образованию утяжек металла, трещин и отрыву цилиндрической части при вытяжке с утонением.

В прототипе также не отражены температурные режимы промежуточной и финишной термообработки, а также использование ротационной обработки, влияющей на точность и качество обработки, и сварка горловины с обжатой заготовкой.

Таким образом, задачей данного технического решения, принятого заявителями за прототип, являлось создание способа изготовления полых изделий прессовой обработкой-обжимом конической части, обжимом и горячей высадкой горловины и, затем раздачей и вытяжкой цилиндрической части, с целью повышения коэффициента использования металла.

Общими признаками с предлагаемым авторами способом является использование трубной заготовки, обжим и горячая высадка горловины обжатой части.

В отличие от прототипа холоднокатаную или горячекатаную трубу из малоуглеродистых сталей спокойных марок режут на мерные заготовки, выполняют предварительную механическую обработку, один из концевых участков заготовки подвергают отжигу ТВЧ, обжимают этот участок прессовой или ротационной обработкой с образованием криволинейного и цилиндрического участков, затем выполняют высадку горловины с нагревом ТВЧ на цилиндрическом участке обжатой заготовки с закалкой на воду или сварку изготовленной механической обработкой горловины из стали 30 или 35 с обжатой заготовкой, затем отжиг, уменьшающий напряжения и окончательную механическую обработку с образованием стыковых и резьбовых участков для сборки и сварки с комплектующими деталями.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признакам:

- отжиг ТВЧ выполняют при температуре 850°С-900°С;

- нагрев под высадку горловины выполняют при температуре 950°С-1050°С с последующей закалкой в ванне с проточной водой;

- длину цилиндрического участка обжатой заготовки под высадку горловины задают равной 8-10 толщинам стенки исходной заготовки;

- длину цилиндрического участка обжатой заготовки под сварку с горловиной задают равной 0,5-1,0 толщины исходной заготовки;

- при изготовлении корпуса сосуда из холоднокатаной трубы после обжима криволинейного и цилиндрического участков одной части заготовки выполняют раздачу другой части с образованием переходного конического и цилиндрического участков, затем отжиг ТВЧ и вытяжку с утонением этих участков ротационной или прессовой обработкой;

- при изготовлении корпуса сосуда из горячекатаной трубы вначале выполняют обжим криволинейного и переходного конического участков одной части заготовки, а затем вытяжку с утонением переходного конического и цилиндрического участков другой части ротационной или прессовой обработкой;

- переходный конический участок формируют с углом конусности 3÷6°;

- на свариваемых кромках выполняют трапециеидальную разделку со скосом кромок под углом 10°, а сборку и электродуговую сварку стыкового замкового соединения выполняют плавящимся электродом в среде защитных газов в два-три прохода на установке сварки с поперечными колебаниями электрода после первого прохода.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявленного технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является изготовление осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки из холоднокатаных или горячекатаных труб методами прессовой или ротационной обработкой с предварительными и промежуточными термическими обработками с высокой точностью геометрических размеров, и качеством обрабатываемой поверхности, высокой прочностью, с экономией металла и высокой производительностью.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем прессовые операции обжима и горячей высадки горловины обжатой части трубной заготовки, особенность заключается в том, что холоднокатаную или горячекатаную трубу из малоуглеродистых сталей спокойных марок режут на мерные заготовки, выполняют предварительную механическую обработку, один из концевых участков заготовки подвергают отжигу ТВЧ, обжимают этот участок прессовой или ротационной обработкой с образованием криволинейного и цилиндрического участков, затем выполняют высадку горловины с нагревом ТВЧ на цилиндрическом участке обжатой заготовки с закалкой на воду или сварку изготовленной механической обработкой горловины из стали 30 или 35 с обжатой заготовкой, затем отжиг, уменьшающий напряжения и окончательную механическую обработку с образованием стыковых и резьбовых участков для сборки и сварки с комплектующими деталями.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- использования холоднокатаной или горячекатаной трубы расширить номенклатуру заготовок;

- применения малоуглеродистых сталей спокойных марок повысить эксплуатационные свойства корпусов сосудов, обеспечить высокие пластические свойства при прессовой и ротационной обработке и высокую ударную вязкость при минусовых температурах;

- резки труб на мерные заготовки повысить коэффициент использования металла;

- предварительной механической обработки подготовить заготовки к дальнейшей обработке;

- отжига ТВЧ одного из концов заготовки повысить пластичность металла этой части заготовки и повысить производительность отжига, так как метод индукционного нагрева токами высокой частоты обеспечивает высокую скорость нагрева;

- обжима одного из концов заготовки после отжига ТВЧ прессовой или ротационной обработкой сформировать криволинейный участок с переменной толщиной стенки, возрастающей в направлении к обжатому торцу, а также цилиндрический участок с длиной, рассчитанной из равенства объемов цилиндрического участка и объема формируемой горловины;

- высадки горловины с нагревом ТВЧ на цилиндрическом участке обжатой заготовки с закалкой на воду получить за один ход пресса с высокой производительностью необходимую форму горловины с высокими механическими свойствами;

- изготовления механической обработкой горловины из стали 30 или 35 обеспечить равнопрочность горловины и обжатой заготовки;

- сварки изготовленной механической обработкой горловины с обжатой заготовкой расширить технологические возможности способа изготовления корпусов сосудов;

- отжига, уменьшающего напряжения снять остаточные напряжения металла корпуса сосуда после обжима и сварки при сохранении высоких механических свойств;

- окончательный механической обработки получить стыковые и резьбовые участки для сборки и сварки с комплектующими деталями.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют в частности, за счет:

- выполнения отжига ТВЧ при температуре 850÷900°С обеспечить высокую пластичность малоуглеродистых сталей для операций обжима прессовой или ротационной обработкой, при значениях температуры менее 850°С и более 900°С при обжиме возникают, соответственно, трещины и гофры;

- нагрева под высадку при температуре 950÷1050°С получить высокую точность геометрических размеров горловины, при температуре менее 950°С происходит неполное заполнение полостей деформирующего инструмента-пуансона и матрицы, при температуре более 1050°С возникают наплывы металла;

- выполнения цилиндрического участка обжатой заготовки под высадку горловины длиной, равной 8÷10 толщинам стенки исходной заготовки получить необходимый объем металла под высадку, при длине цилиндрического участка менее 8 и более 10 толщин заготовки происходят отклонения размеров горловины менее или более требуемых значений, с образованием утяжек или наплывов металла;

- выполнения цилиндрического участка обжатой заготовки под сварку с горловиной длиной равной 0,5÷1 толщины стенки исходной заготовки получить необходимый объем металла под разделку свариваемой кромки;

- выполнения при изготовлении корпуса сосуда из холоднокатаной трубы после обжима одной части заготовки и раздачи другой части с образованием переходного конического и цилиндрического участков обеспечить плавный переход толщины стенки от криволинейного участка обжатой части к цилиндрическому участку другой части заготовки, снизить концентрации напряжений в зоне перехода, возникающие из-за неравномерности деформации, ликвидировать появление трещин и отрыв одной части заготовки от другой при дальнейших операциях прессовой или ротационной обработки;

- отжига ТВЧ переходного конического и цилиндрического участков обеспечить высокую пластичность металла под дальнейшую ротационную или прессовую обработку;

- вытяжки с утонением переходного конического и цилиндрического участков ротационной или прессовой обработкой получить высокие механические свойства на этих участках в результате наклепа металла, а также повысить коэффициент использования металла;

- выполнения при изготовлении корпуса сосуда из горячекатаной трубы вначале обжима криволинейного и переходного конического участков одной части заготовки, а затем вытяжки с утонением переходного конического и цилиндрического участков другой части ротационной или прессовой обработкой получить высокие механические свойства металла (предел прочности) корпуса сосуда как на криволинейном, так и на переходном коническом и цилиндрическом участках в результате наклепа металла, ликвидировать отрыв одной части заготовки от другой, а также повысить коэффициент использования металла;

- формирования переходного конического участка с углом конусности 3÷6° обеспечить плавность нарастания деформации в процессе вытяжки с утонением ротационной или прессовой обработкой, ликвидировать утяжки и гофры металла, при угле менее 3° увеличивается расход металла, а более 6° снижается устойчивость процесса вытяжки с образованием утяжек, трещин и гофр;

- выполнения на свариваемых кромках заготовки и горловины трапецеидальной разделки со скосом кромок под углом 10° обеспечить провар корня шва и требуемую прочность сварного соединения;

- сборки и электродуговой сварки стыкового соединения плавящимся электродом в среде защитных газов в два-три прохода на установке сварки с поперечными колебаниями электрода после первого прохода получить сварную конструкцию корпуса сосуда с уровнем прочности не менее 0,8 прочности основного металла.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки, включающем прессовые операции обжима и горячей высадки горловины обжатой части трубной заготовки, в отличии от прототипа, согласно изобретению, холоднокатаную или горячекатаную трубу из малоуглеродистых сталей спокойных марок режут на мерные заготовки, выполняют предварительную механическую обработку, один из концевых участков заготовки подвергают отжигу ТВЧ, обжимают этот участок прессовой или ротационной обработкой с образованием криволинейного и цилиндрического участков, затем выполняют высадку горловины с нагревом ТВЧ на цилиндрическом участке обжатой заготовки с закалкой на воду или сварку изготовленной механической обработкой горловины из стали 30 или 35 с обжатой заготовкой, затем отжиг, уменьшающий напряжения и окончательную механическую обработку с образованием стыковых и резьбовых участков для сборки и сварки с комплектующими деталями.

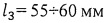

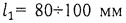

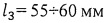

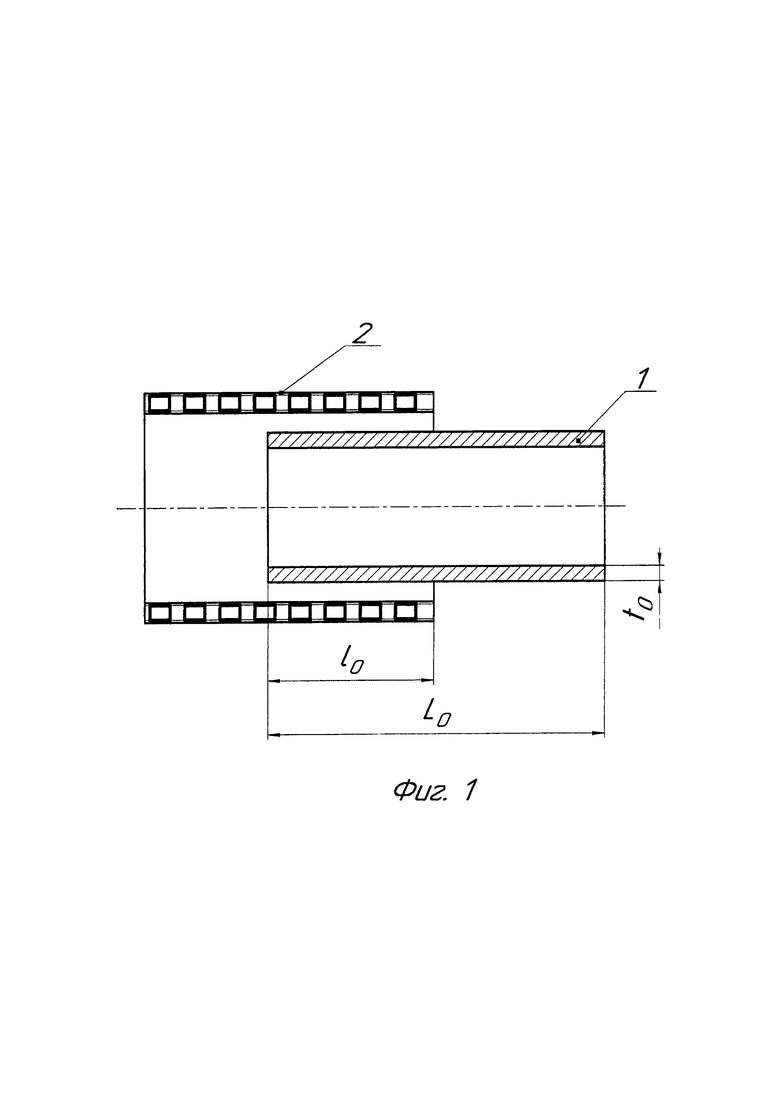

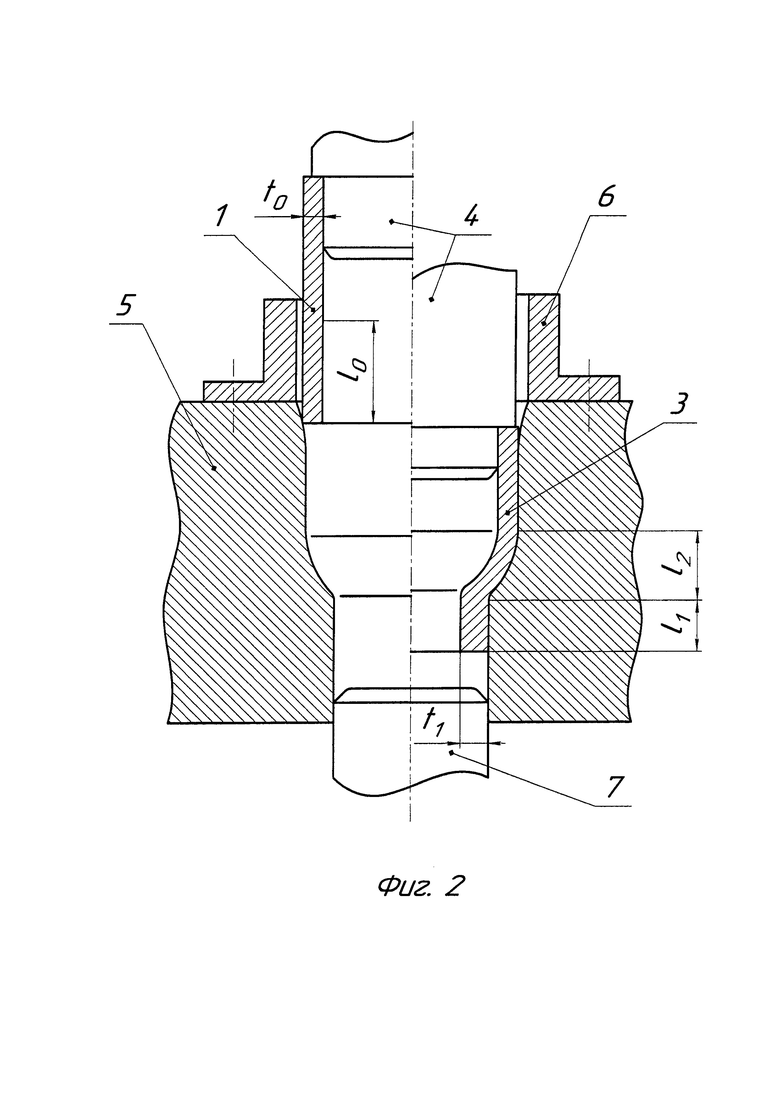

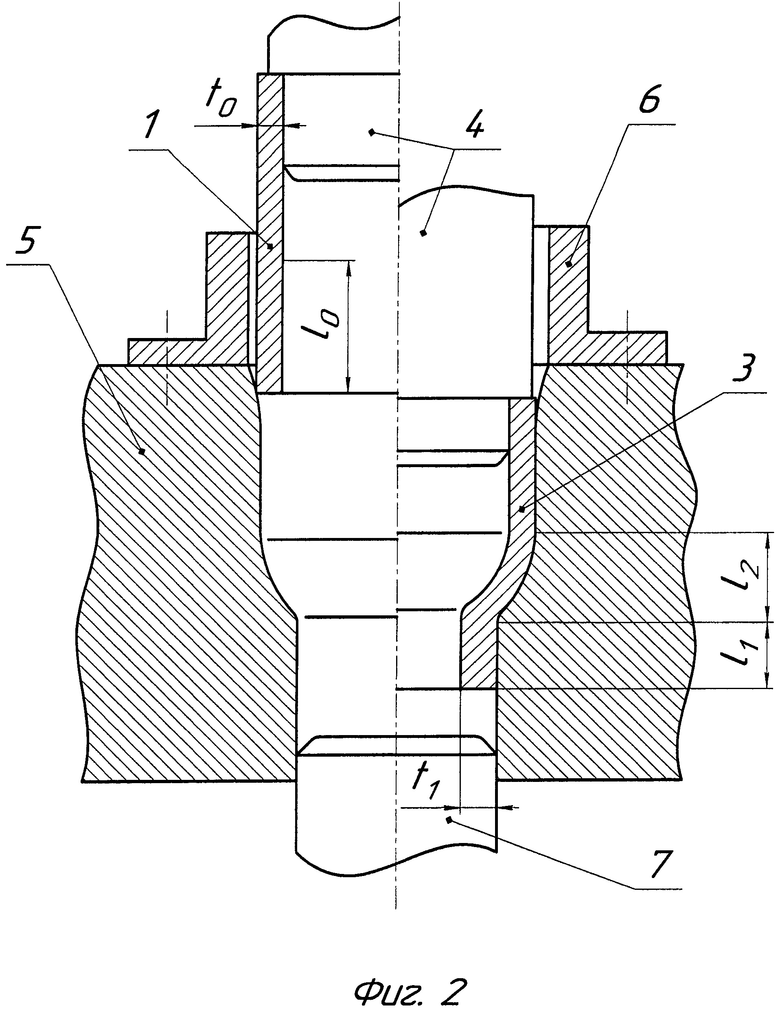

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс отжига ТВЧ трубной заготовки 1 длиной L0 (мм) и толщиной t0 (мм) в индукторе 2 одной из частей заготовки на длину  (мм) под последующую операцию обжима, на фиг. 2 - процесс обжима заготовки 1 толщиной t0 (мм) прессовой обработкой в матрице 5 пуансоном 4, с направляющей втулкой 6 и выталкивателем 7 с получением заготовки 3 с криволинейным участком длиной

(мм) под последующую операцию обжима, на фиг. 2 - процесс обжима заготовки 1 толщиной t0 (мм) прессовой обработкой в матрице 5 пуансоном 4, с направляющей втулкой 6 и выталкивателем 7 с получением заготовки 3 с криволинейным участком длиной  (мм) и цилиндрическим участком длиной

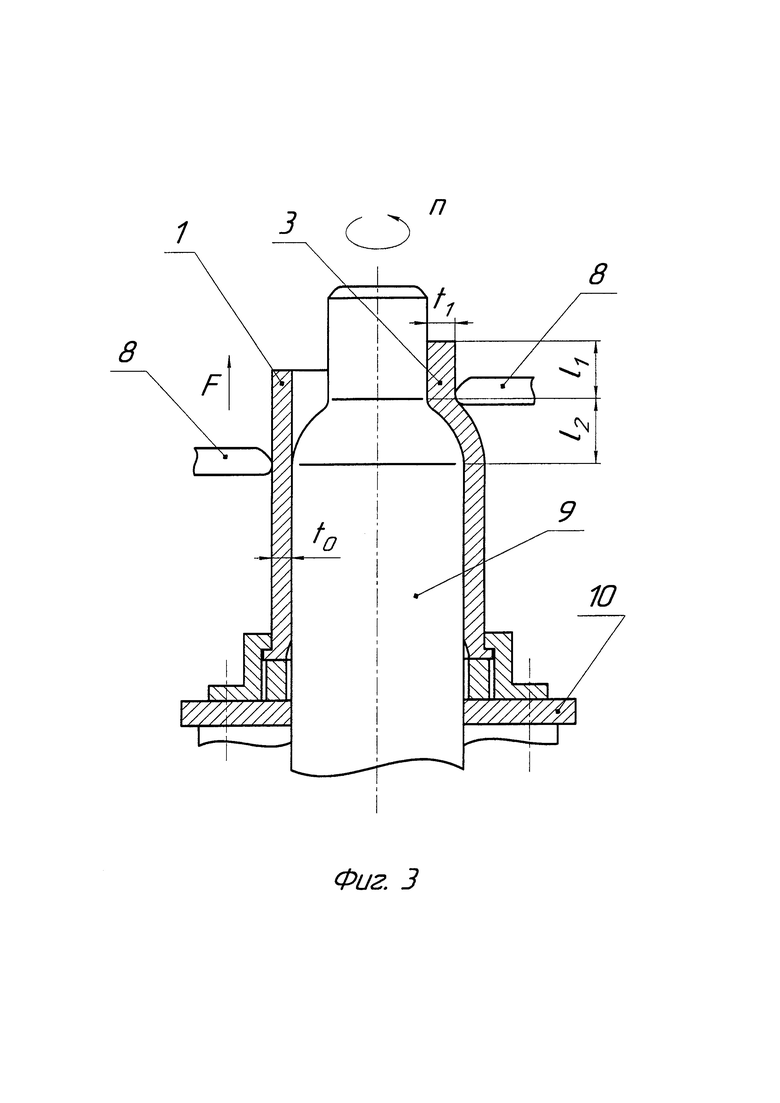

(мм) и цилиндрическим участком длиной  (мм) и толщиной t1 (мм); на фиг. 3 - процесс ротационного обжима заготовки 1 толщиной t0 (мм) на оправке 9 деформирующими роликами 8 со съемником 10 на давильно-раскатном станке с получением заготовки 3 с цилиндрическим участком длиной

(мм) и толщиной t1 (мм); на фиг. 3 - процесс ротационного обжима заготовки 1 толщиной t0 (мм) на оправке 9 деформирующими роликами 8 со съемником 10 на давильно-раскатном станке с получением заготовки 3 с цилиндрическим участком длиной  (мм) и толщиной t1 (мм) и криволинейным участком длиной

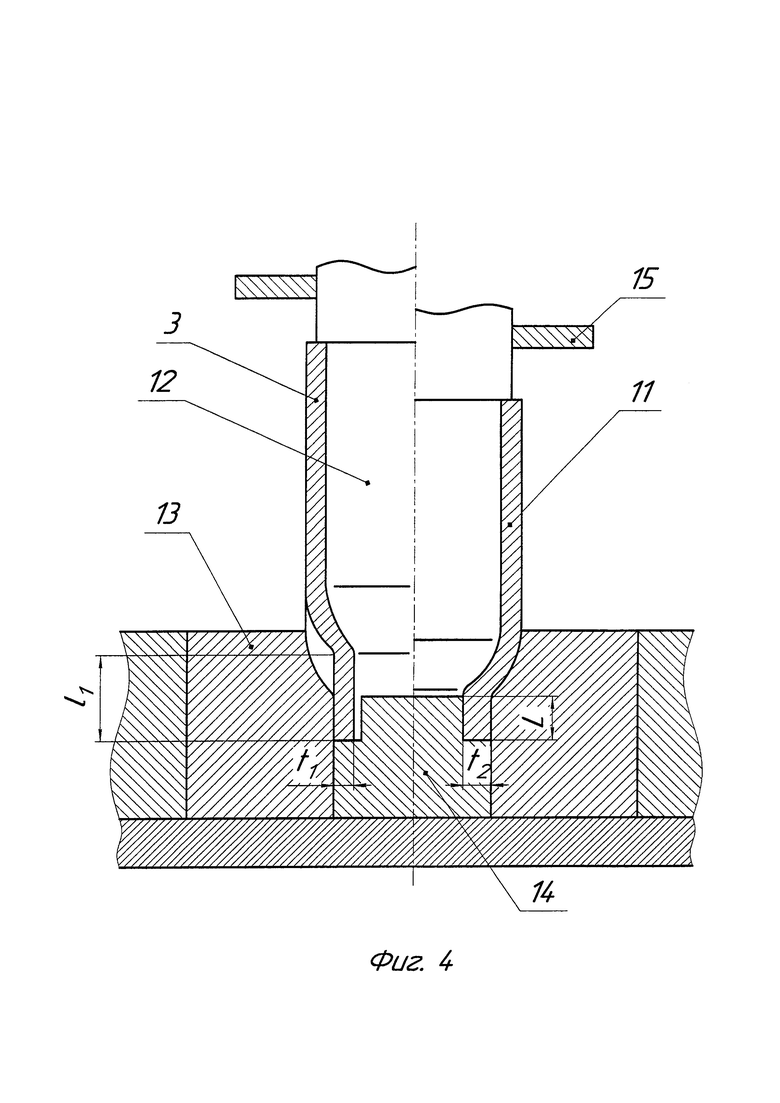

(мм) и толщиной t1 (мм) и криволинейным участком длиной  (мм), F - осевая подача роликов, n - скорость вращения оправки, на фиг. 4 процесс горячей высадки горловины обжатой заготовки 3 с длиной цилиндрического участка

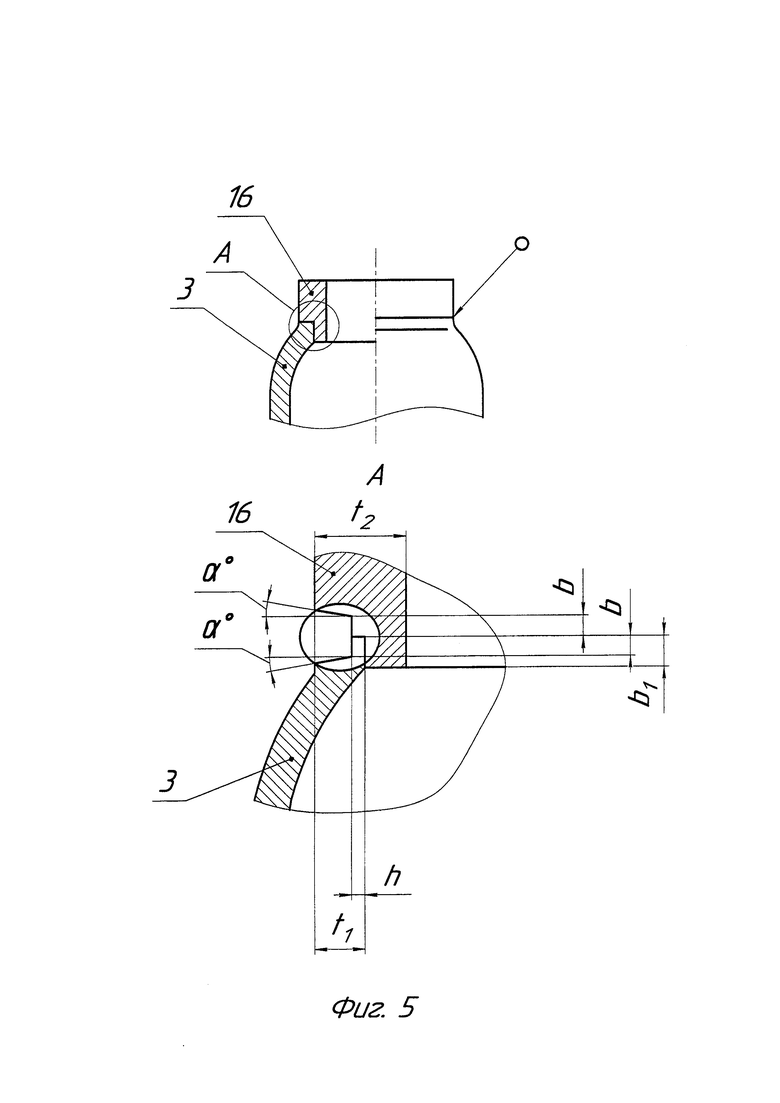

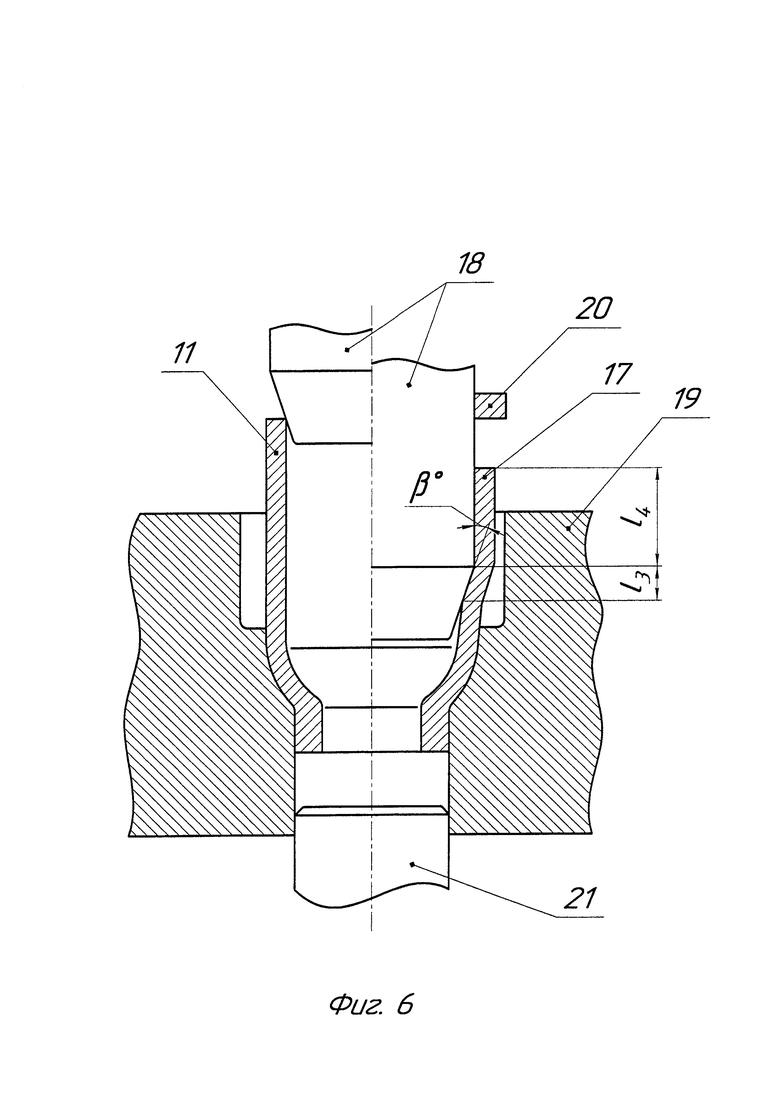

(мм), F - осевая подача роликов, n - скорость вращения оправки, на фиг. 4 процесс горячей высадки горловины обжатой заготовки 3 с длиной цилиндрического участка  (мм) и толщиной t1 (мм) в матрицах 13 и 14 пуансоном 12 со съемником 15 с получением горловины толщиной t2 (мм) и длиной L (мм), на фиг. 5 - обжатая заготовка 3, сваренная с горловиной 16 и вид А сварного соединения заготовки 3 и горловины 16; на фиг. 6 - процесс раздачи заготовки 11 пуансоном 18 в матрице 19 со съемником 20 и выталкивателем 21 с образованием заготовки 17 с переходным коническим участком длиной

(мм) и толщиной t1 (мм) в матрицах 13 и 14 пуансоном 12 со съемником 15 с получением горловины толщиной t2 (мм) и длиной L (мм), на фиг. 5 - обжатая заготовка 3, сваренная с горловиной 16 и вид А сварного соединения заготовки 3 и горловины 16; на фиг. 6 - процесс раздачи заготовки 11 пуансоном 18 в матрице 19 со съемником 20 и выталкивателем 21 с образованием заготовки 17 с переходным коническим участком длиной  (мм) и углом β° и цилиндрического участка длиной

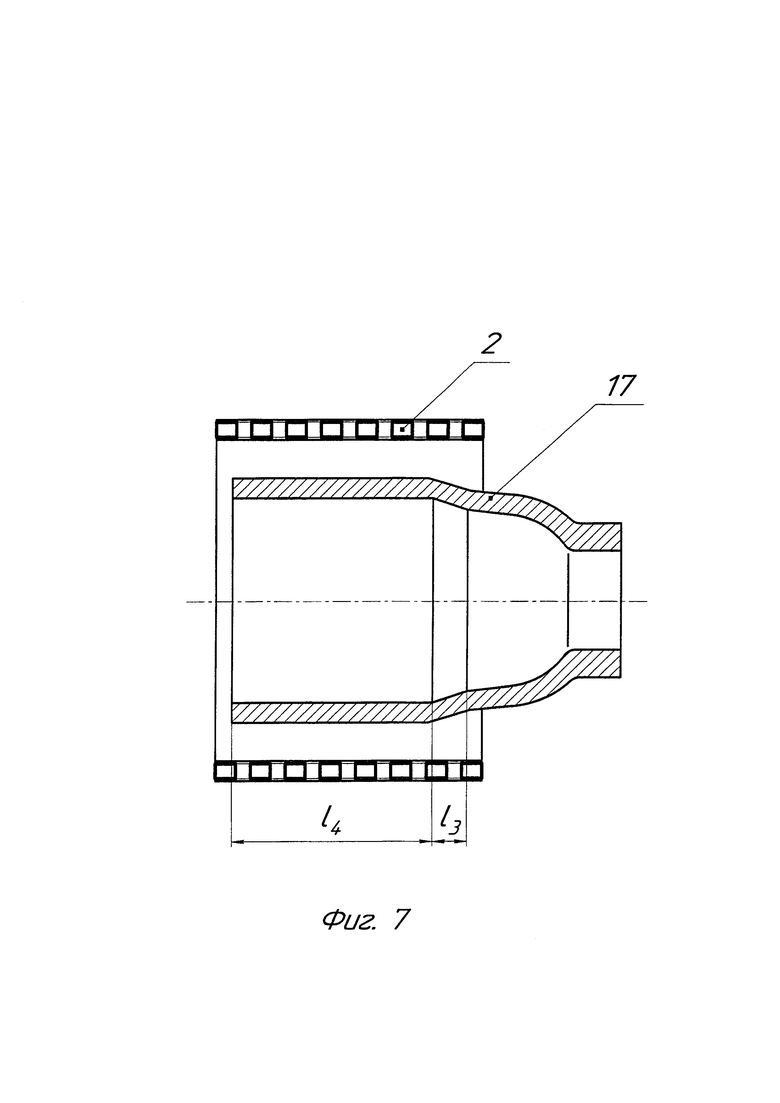

(мм) и углом β° и цилиндрического участка длиной  (мм), на фиг. 7 - процесс отжига ТВЧ заготовки 17 после обжима и раздачи с фиг. 6 в индукторе 2 на длине

(мм), на фиг. 7 - процесс отжига ТВЧ заготовки 17 после обжима и раздачи с фиг. 6 в индукторе 2 на длине  (мм) и

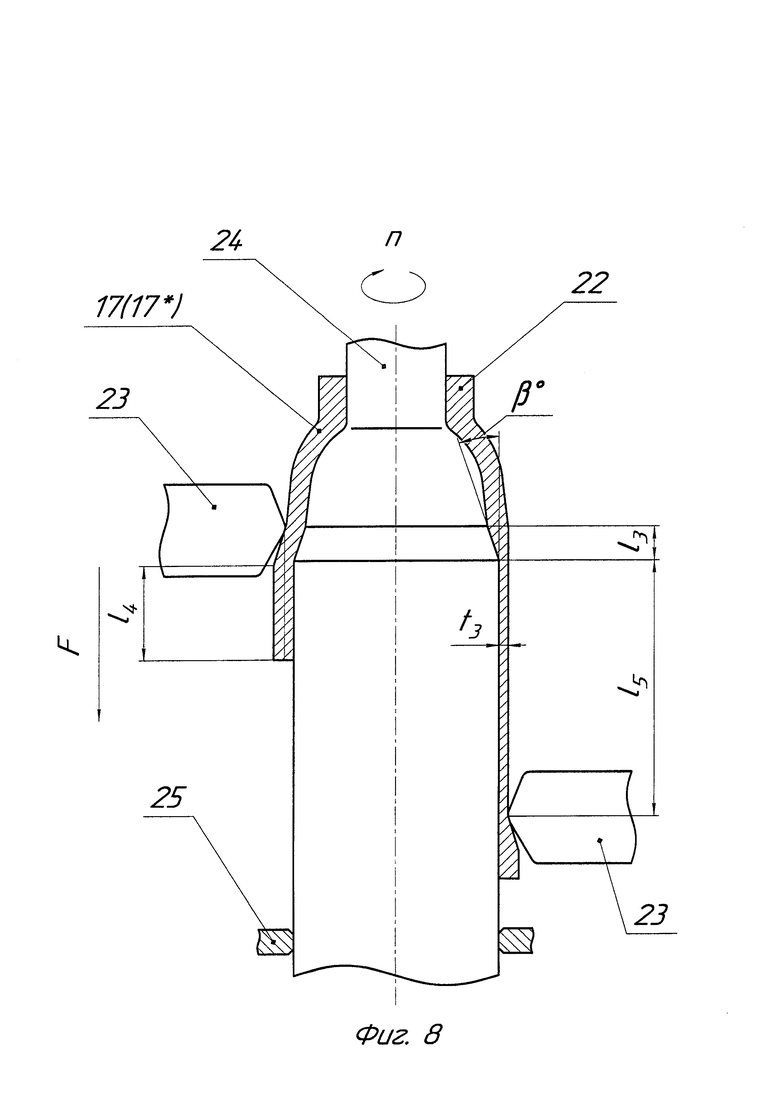

(мм) и  (мм), на фиг. 8 - процесс вытяжки с утонением ротационной обработкой - ротационной вытяжкой заготовки 17 с фиг. 6 или заготовки 17* с фиг. 10, 11 на оправке 24 деформирующими роликами 23 со съемником 25 с образованием заготовки 22 с цилиндрической частью длиной

(мм), на фиг. 8 - процесс вытяжки с утонением ротационной обработкой - ротационной вытяжкой заготовки 17 с фиг. 6 или заготовки 17* с фиг. 10, 11 на оправке 24 деформирующими роликами 23 со съемником 25 с образованием заготовки 22 с цилиндрической частью длиной  (мм) и толщиной t3 (мм) и переходного конического участка длиной

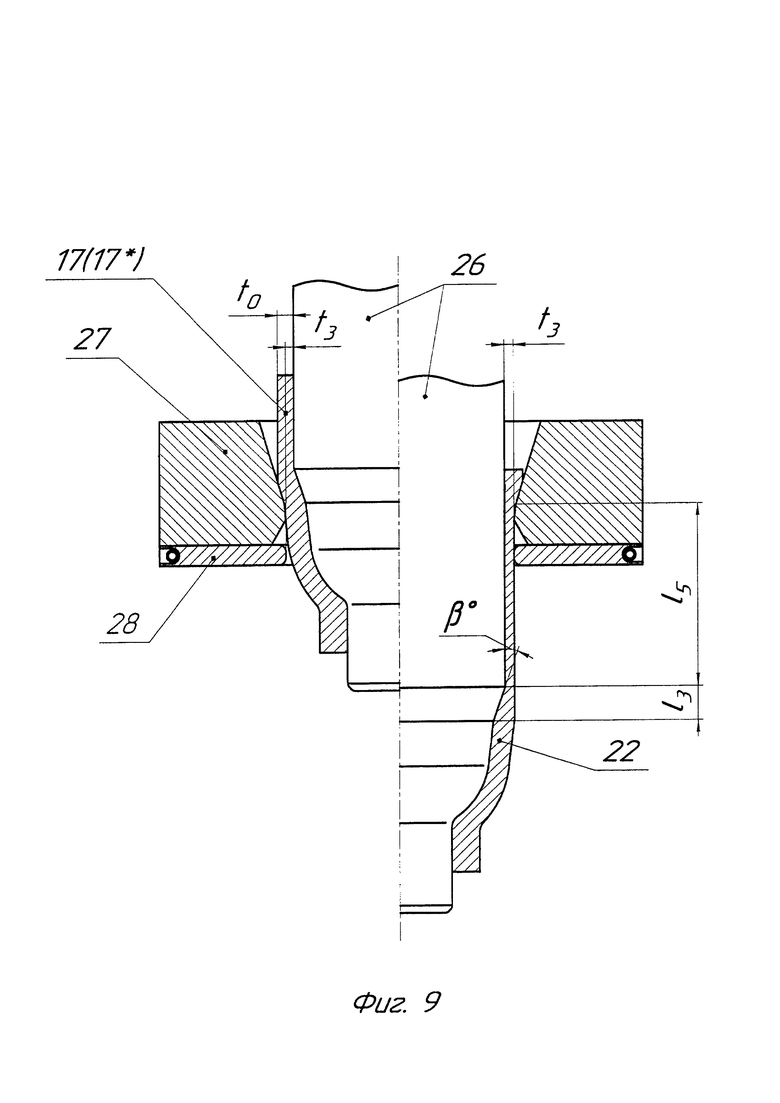

(мм) и толщиной t3 (мм) и переходного конического участка длиной  (мм) и углом β°, на фиг. 9 процесс вытяжки с утонением заготовки 17 с фиг. 6 или заготовки 17* с фиг. 10, 11 в матрице 27 пуансоном 26 со съемником 28 с образованием заготовки 22 с коническим участком длиной

(мм) и углом β°, на фиг. 9 процесс вытяжки с утонением заготовки 17 с фиг. 6 или заготовки 17* с фиг. 10, 11 в матрице 27 пуансоном 26 со съемником 28 с образованием заготовки 22 с коническим участком длиной  (мм) и углом конусности β° и цилиндрическим участком длиной

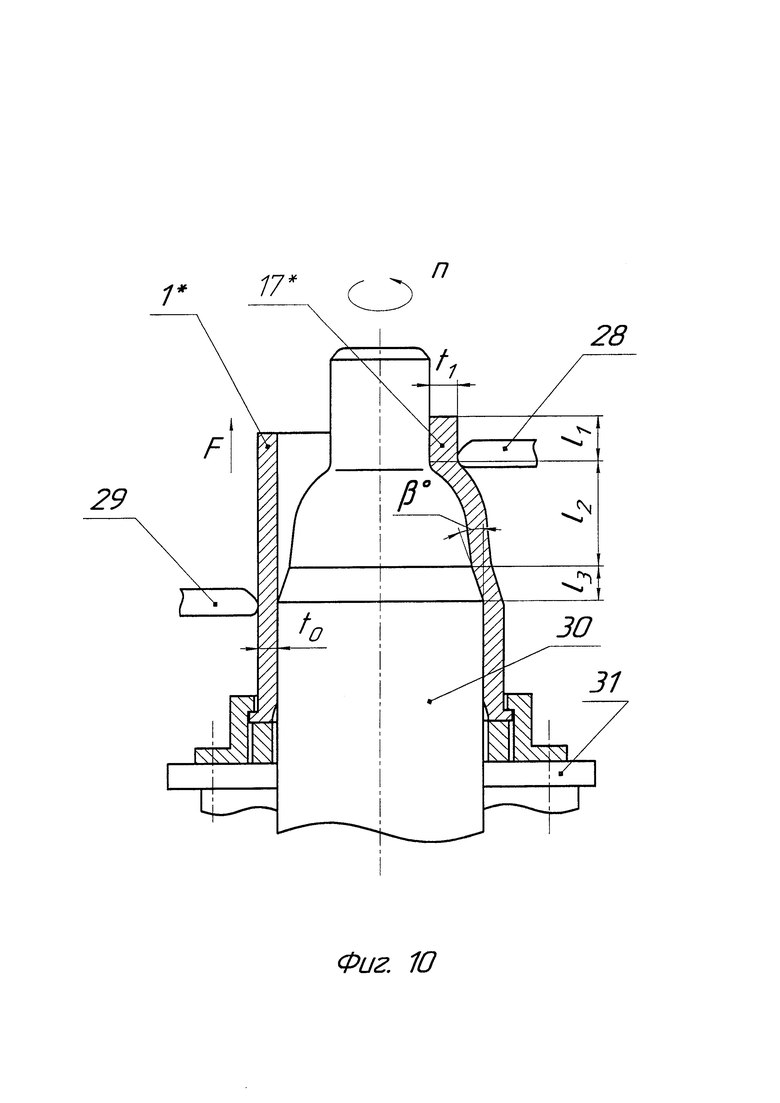

(мм) и углом конусности β° и цилиндрическим участком длиной  (мм) и толщиной t3 (мм), на фиг. 10 - процесс обжима заготовки 1* толщиной t0 (мм) из горячекатаной трубы деформирующими роликами 29 на оправке 30 со съемником 31 ротационной обработкой - ротационным обжимом с образованием заготовки 17* с переходным коническим участком длиной

(мм) и толщиной t3 (мм), на фиг. 10 - процесс обжима заготовки 1* толщиной t0 (мм) из горячекатаной трубы деформирующими роликами 29 на оправке 30 со съемником 31 ротационной обработкой - ротационным обжимом с образованием заготовки 17* с переходным коническим участком длиной  (мм) и углом конусности β°, криволинейного участка длиной

(мм) и углом конусности β°, криволинейного участка длиной  (мм) и цилиндрического участка под горячую высадку или под приварку горловины длиной

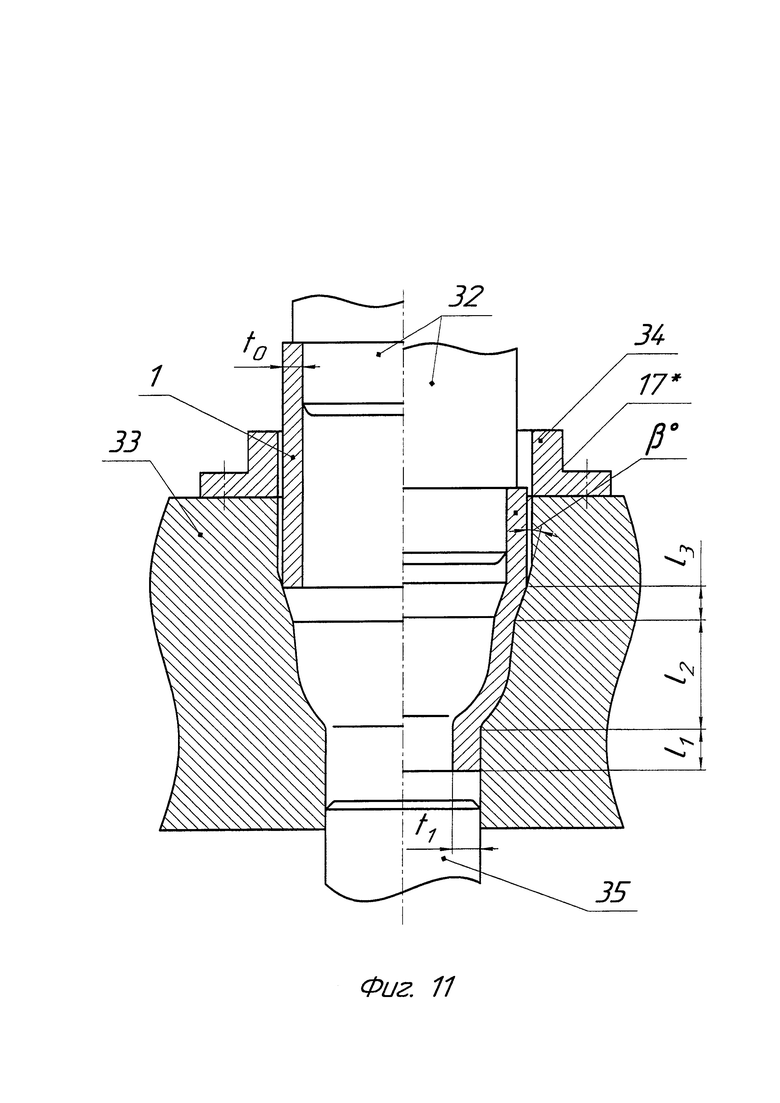

(мм) и цилиндрического участка под горячую высадку или под приварку горловины длиной  (мм) и толщиной t1 (мм), на фиг. 11 - процесс обжима заготовки 1* толщиной t0 (мм) из горячекатаной трубы прессовой обработкой пуансоном 32 в матрице 33 с направляющей втулкой 34 и выталкивателем 35 с образованием заготовки 17* с переходным коническим участком с углом конусности β° и длиной

(мм) и толщиной t1 (мм), на фиг. 11 - процесс обжима заготовки 1* толщиной t0 (мм) из горячекатаной трубы прессовой обработкой пуансоном 32 в матрице 33 с направляющей втулкой 34 и выталкивателем 35 с образованием заготовки 17* с переходным коническим участком с углом конусности β° и длиной  (мм), криволинейного участка длиной

(мм), криволинейного участка длиной  (мм), и цилиндрического участка под горячую высадку или под приварку горловины длиной

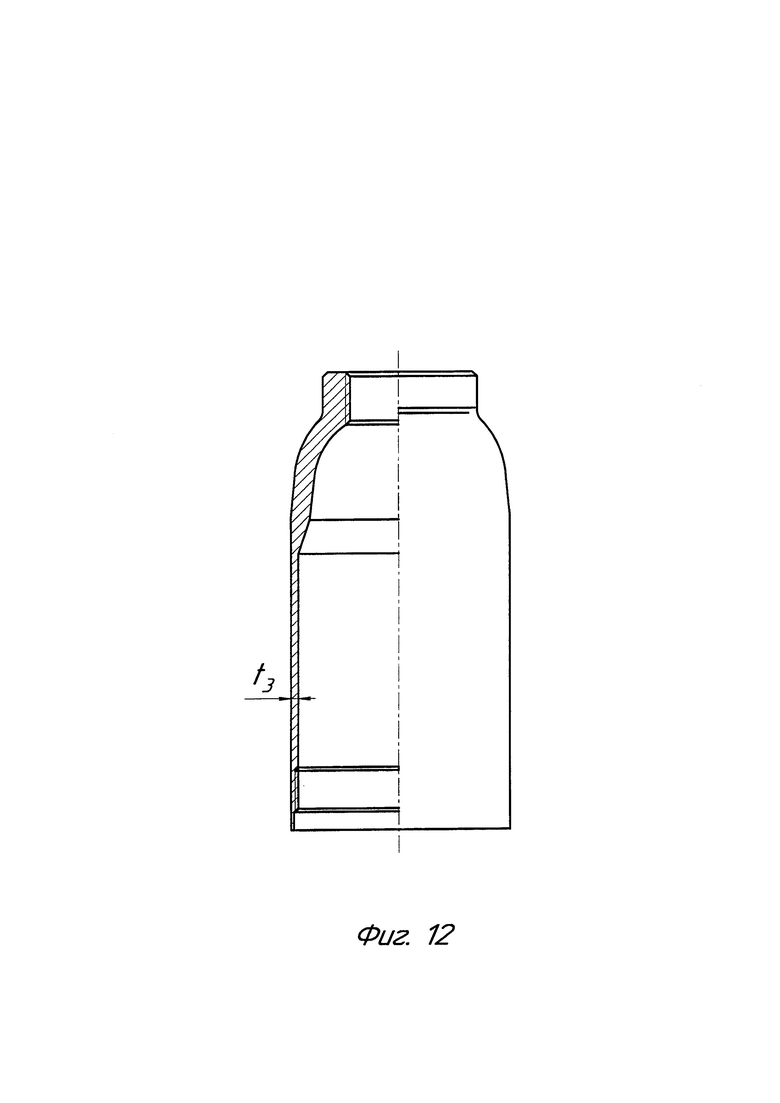

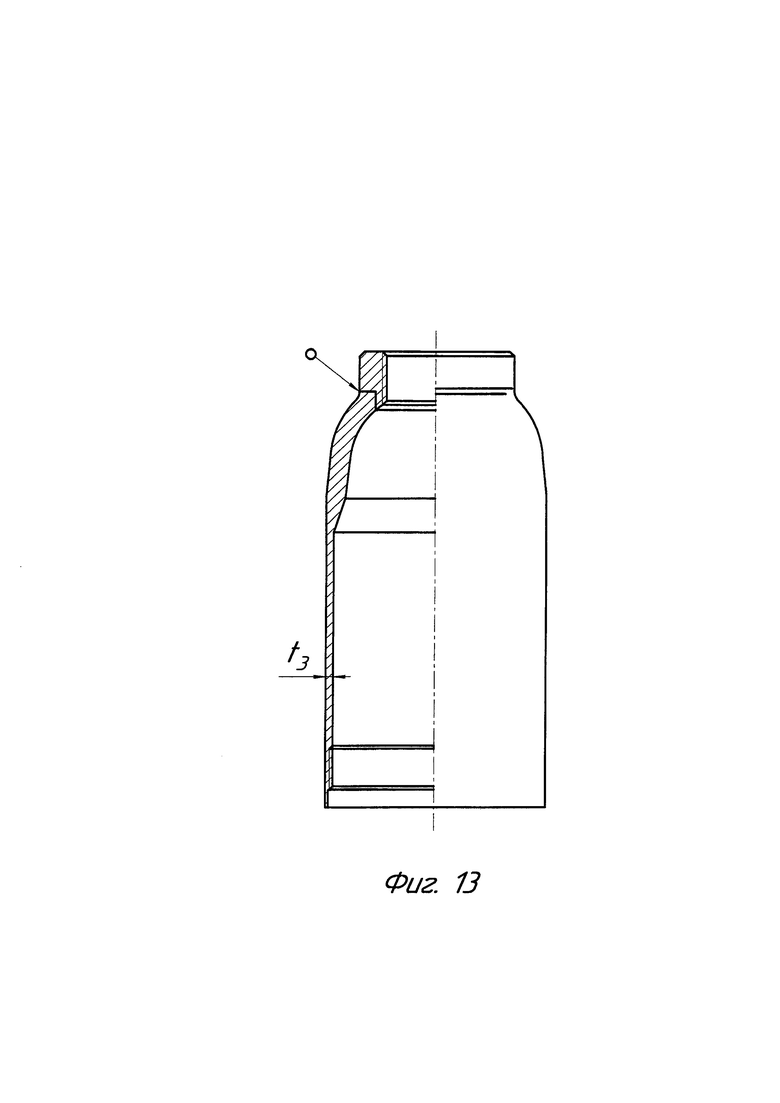

(мм), и цилиндрического участка под горячую высадку или под приварку горловины длиной  (мм) и толщиной t1 (мм), на фиг. 12 - корпус сосуда после окончательной механической обработки с горловиной, полученной горячей высадкой, на фиг. 13 - корпус сосуда с приваренной горловиной.

(мм) и толщиной t1 (мм), на фиг. 12 - корпус сосуда после окончательной механической обработки с горловиной, полученной горячей высадкой, на фиг. 13 - корпус сосуда с приваренной горловиной.

Вышеописанный способ изготовления корпусов сосудов осуществляется следующим образом.

Холоднокатаную или горячекатаную трубу из стали 10 ГОСТ 8731-74 спокойной марки режут на мерные заготовки и выполняют предварительную механическую обработку. Один из концевых участков заготовки 1 из холоднокатаной трубы (фиг. 1) подвергают отжигу ТВЧ в индукторе 2 на длину  (мм) при температуре 850÷900°С. Отжиг концевого участка заготовки 1 из горячекатаной трубы выполняют по мере необходимости.

(мм) при температуре 850÷900°С. Отжиг концевого участка заготовки 1 из горячекатаной трубы выполняют по мере необходимости.

Далее обжимают этот участок (фиг. 2) на механическом прессе пуансоном 4 в матрице 5 с направляющей втулкой 6 с образованием заготовки 3 с цилиндрическим участком под высадку горловины длиной  (мм), толщиной t1 (мм) и криволинейным участком длиной

(мм), толщиной t1 (мм) и криволинейным участком длиной  (мм).

(мм).

Удаляют заготовку 3 из матрицы 5 выталкивателем 7.

Обжим заготовки 1 выполняют также ротационной обработкой - ротационным обжимом (фиг. 3) на давильно-раскатном станке на оправке 9 деформирующими роликами 8 с образованием криволинейного участка длиной  (мм) и цилиндрического участка длиной

(мм) и цилиндрического участка длиной  (мм) и толщиной t1 (мм).

(мм) и толщиной t1 (мм).

Удаляют заготовку 3 с оправки 9 съемником 10.

Затем нагревают токами высокой частоты участок  заготовки 3 в индукционной установке до температуры 950÷1050°С и выполняют на механическом прессе высадку утолщения длиной L (мм) и толщиной стенки t2 (мм) пуансоном 12 в матрицах 13 и 14 (фиг. 4).

заготовки 3 в индукционной установке до температуры 950÷1050°С и выполняют на механическом прессе высадку утолщения длиной L (мм) и толщиной стенки t2 (мм) пуансоном 12 в матрицах 13 и 14 (фиг. 4).

Удаляют заготовку с пуансона 12 съемником 15.

После этого выполняют закалку горловины с охлаждением в ванне с проточной водой.

Как вариант, горловину 16, изготовленную механической обработкой из стали 30 или 35 соединяют сваркой с заготовкой 3 (фиг. 5).

На свариваемых кромках горловины 16 и заготовки 3 в местах стыка выполняют трапецеидальную разделку со скосом кромок под углом α0 и притуплением кромок с размерами: b (мм) и b1 (мм) шириной и h (мм) толщиной (вид А фиг. 5).

Сборку и электродуговую сварку стыкового замкового соединения выполняют плавящимся электродом в среде защитных газов в два-три прохода на установке сварки с поперечным колебанием электрода после первого прохода.

Затем выполняют отжиг, уменьшающий напряжения в электрической печи при температуре 340÷360°С и окончательную механическую обработку с образованием стыковой внутренней цилиндрической поверхности с толщиной стенки t3 (мм) и резьбовых поверхностей для сборки и сварки с комплектующим деталями (фиг 12, фиг. 13).

При изготовлении корпуса сосуда из холоднокатаной трубы, после обжима криволинейного и цилиндрического участков одной части заготовки выполняют раздачу другой части заготовки 11 (фиг. 6) на механическом прессе пуансоном 18 в матрице 19 с образованием переходного конического участка заготовки 17 длиной  (мм) с углом конусности β° и цилиндрического участка длиной

(мм) с углом конусности β° и цилиндрического участка длиной  (мм).

(мм).

Съем заготовки с пуансона 18 осуществляется съемником 20, удаление из матрицы 19 выталкивателем 21.

Затем выполняют отжиг ТВЧ заготовки 17 с фиг.6 на участках после раздачи с длинами  (мм) и

(мм) и  (мм) в индукторе 2 (фиг. 7) при температуре 850÷900°С.

(мм) в индукторе 2 (фиг. 7) при температуре 850÷900°С.

После этого выполняют вытяжку с утонением заготовки 17 на участках  и

и  ротационной обработкой - ротационной вытяжкой на давильно-раскатном станке (фиг. 8) на оправке 24 деформирующими роликами 23 с получением заготовки 22 с переходным коническим участком длиной

ротационной обработкой - ротационной вытяжкой на давильно-раскатном станке (фиг. 8) на оправке 24 деформирующими роликами 23 с получением заготовки 22 с переходным коническим участком длиной  (мм) и углом конусности β° и цилиндрическим - длиной

(мм) и углом конусности β° и цилиндрическим - длиной  (мм) и толщиной t3 (мм).

(мм) и толщиной t3 (мм).

Съем заготовки 22 с оправки 24 осуществляется съемником 25.

Вытяжку с утонением участков  и

и  заготовки 17 выполняют также прессовой обработкой на гидравлическом прессе (фиг. 9) пуансоном 26, в матрице 27 с получением заготовки 22 с переходным коническим участком длиной

заготовки 17 выполняют также прессовой обработкой на гидравлическом прессе (фиг. 9) пуансоном 26, в матрице 27 с получением заготовки 22 с переходным коническим участком длиной  (мм) с углом конусности β° и с цилиндрическим участком длиной

(мм) с углом конусности β° и с цилиндрическим участком длиной  (мм) и толщиной t3 (мм).

(мм) и толщиной t3 (мм).

Съем заготовки 22 с пуансона 26 осуществляется съемником 28.

Изготовление корпуса сосуда из горячекатаной трубы осуществляют на давильно-раскатном станке ротационной обработкой - ротационным обжимом заготовки 1* толщиной t0 (мм) деформирующими роликами 28 на оправке 30, получают заготовку 17* с цилиндрическим участком длиной  (мм) и толщиной t1 (мм), с криволинейным участком длиной

(мм) и толщиной t1 (мм), с криволинейным участком длиной  (мм), с переходным коническим участком длиной

(мм), с переходным коническим участком длиной  (мм) и углом конусности β° (фиг. 10).

(мм) и углом конусности β° (фиг. 10).

Съем заготовки с оправки выполняется съемником 31.

Изготовление корпусов сосудов из горячекатаной трубы также осуществляют прессовой обработкой - обжимом на механическом прессе (фиг. 11). Заготовку 1* толщиной t0 (мм) обжимают пуансоном 32 в матрице 33 с направляющей втулкой 34. Получают заготовку 17* с цилиндрическим участком длиной  (мм) и толщиной t1 (мм), с переходным коническим участком длиной

(мм) и толщиной t1 (мм), с переходным коническим участком длиной  (мм) и углом конусности β° и с криволинейным участком длиной

(мм) и углом конусности β° и с криволинейным участком длиной  (мм).

(мм).

Удаление заготовки из матрицы осуществляется выталкивателем 35.

Выполняют высадку горловины с нагревом ТВЧ на цилиндрическом участке обжатой заготовки (фиг. 4) или сварку изготовленной механической обработкой горловины с обжатой заготовкой (фиг. 5).

Затем заготовку 17* подвергают вытяжке с утонением ротационной обработкой - ротационной вытяжке на давильно-раскатном станке (фиг. 8) или прессовой обработкой (фиг. 9) с получением заготовки 22 с переходным коническим участком длиной  (мм) и углом конусности β° и с цилиндрическим участком длиной

(мм) и углом конусности β° и с цилиндрическим участком длиной  (мм) и толщиной t3 (мм).

(мм) и толщиной t3 (мм).

Выполняют отжиг уменьшающий напряжения и окончательную механическую обработку с образованием стыковых и резьбовых участков для сборки и сварки с комплектующими деталями (фиг. 12, фиг. 13).

Пример 1. Холоднокатаную или горячекатаную трубу диаметром 380÷400 мм из стали 10 ГОСТ 1050-74 спокойной марки режут на мерные заготовки, выполняют предварительную механическую обработку и получают заготовку 1 длиной L0=1000 мм и толщиной t0=10 мм (фиг. 1).

Один из концевых участков заготовки 1 из холоднокатаной трубы подвергают отжигу ТВЧ на длине  (фиг. 1) в индукторе 2 установки индукционного нагрева при температуре 850÷900°С.

(фиг. 1) в индукторе 2 установки индукционного нагрева при температуре 850÷900°С.

Отжиг концевого участка заготовки 1 из горячекатаной трубы выполняют по мере необходимости.

Затем выполняют обжим участка на длине  прессовой или ротационной обработкой - ротационным обжимом на давильно-раскатном станке с получением цилиндрического участка длиной

прессовой или ротационной обработкой - ротационным обжимом на давильно-раскатном станке с получением цилиндрического участка длиной  под высадку или

под высадку или  под приварку горловины и толщиной t1=12÷14 мм и криволинейного участка длиной

под приварку горловины и толщиной t1=12÷14 мм и криволинейного участка длиной  с переменной толщиной стенки, возрастающей к обжатой части от t0=10 мм до t1=12÷44 мм (фиг. 2, фиг. 3).

с переменной толщиной стенки, возрастающей к обжатой части от t0=10 мм до t1=12÷44 мм (фиг. 2, фиг. 3).

После этого выполняют высадку горловины с нагревом ТВЧ до 950÷1050°С на цилиндрическом участке обжатой заготовки на длине  и получают горловину толщиной t2=20÷22 мм и длиной L=38÷42 мм (фиг. 4).

и получают горловину толщиной t2=20÷22 мм и длиной L=38÷42 мм (фиг. 4).

При сварном варианте соединения изготовленной механической обработкой горловины 16 из стали 30 или 35 с заготовкой 3 (фиг. 5) на свариваемых кромках горловины 16 и заготовки 3 (вид А с фиг. 5) выполняют трапецеидальную разделку со скосом кромок α=10° и притуплением кромок с размерами: b=1,5 мм, b1=4,5 мм и h=3,0 мм.

Сборку и электродуговую сварку стыкового замкового соединения выполняют плавящимся электродом в среде углекислого защитного газа в два-три прохода на установке сварки с поперечными колебаниями электрода после первого прохода.

Затем выполняют отжиг, уменьшающий напряжения заготовок корпуса в электрической печи при температуре 340÷360°С и окончательную механическую обработку с получением стыковой внутренней цилиндрической поверхности при толщине стенки t3=5 мм и резьбовых поверхностей для сборки и сварки с комплектующими деталями (фиг. 12, фиг. 13).

Пример 2. Холоднокатаную трубу диаметром 380÷400 мм и толщиной 10 мм режут на мерные заготовки длиной L0=650 мм.

Выполняют отжиг ТВЧ, обжим, высадку нагоряче или сварку горловины одной части заготовки 3 как в примере 1 (фиг. 1÷фиг. 5).

Затем выполняют раздачу другой части заготовки 11 с образованием заготовки 17 с переходным коническим участком длиной  и углом конусности α=3÷6° и с цилиндрическим участком длиной

и углом конусности α=3÷6° и с цилиндрическим участком длиной

После этого выполняют отжиг ТВЧ участков  и

и  заготовки 17 в индукторе 2 установки индукционного нагрева при температуре 850÷900°С (фиг. 7).

заготовки 17 в индукторе 2 установки индукционного нагрева при температуре 850÷900°С (фиг. 7).

Затем выполняют вытяжку с утонением этих участков ротационной обработкой - ротационной вытяжкой или прессовой обработкой с получением заготовки 22 с переходным коническим участком длиной  и углом конусности β=3÷6° и с цилиндрическим участком длиной

и углом конусности β=3÷6° и с цилиндрическим участком длиной  и толщиной t3=5 мм (фиг. 8, фиг. 9).

и толщиной t3=5 мм (фиг. 8, фиг. 9).

Выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С и окончательную механическую обработку корпуса сосуда по внутренней стыковой поверхности на коническом участке и резьбовых участков для сборки и сварки с комплектующими деталями (фиг. 12, фиг. 13).

Пример 3. Горячекатаную трубу диаметром 380÷400 мм толщиной 14 мм режут на мерные заготовки длиной L=650 мм и выполняют предварительную механическую обработку по удалению дефектных поверхностных слоев по наружной и внутренней поверхности с получением заготовки толщиной t0=10 мм.

Затем выполняют обжим одной из частей заготовки 1* ротационной обработкой - ротационным обжимом на давильно-раскатном станке (фиг. 10) или прессовой обработкой - обжимом на механическом прессе (фиг. 11) с получением заготовки 17* с переходным коническим участком длиной  и углом конусности β=3÷6°, с криволинейным участком длиной

и углом конусности β=3÷6°, с криволинейным участком длиной  и цилиндрическим участком

и цилиндрическим участком  под высадку или

под высадку или  под приварку горловины и толщиной t1=12÷14 мм (фиг. 10, фиг. 11).

под приварку горловины и толщиной t1=12÷14 мм (фиг. 10, фиг. 11).

Высадку или приварку горловины выполняют как в примерах 1 и 2.

После этого выполняют вытяжку с утонением другой части заготовки ротационной обработкой - ротационной вытяжкой на давильно-раскатном станке (фиг. 8) или прессовой обработкой - вытяжкой с утонением на гидравлическом прессе (фиг. 9) с получением заготовки 22 с переходным коническим участком  и углом конусности β=3÷6° и с цилиндрическим участком

и углом конусности β=3÷6° и с цилиндрическим участком  и толщиной t3=5 мм (фиг. 8, фиг. 9).

и толщиной t3=5 мм (фиг. 8, фиг. 9).

Затем выполняют отжиг, уменьшающий напряжения при температуре 340÷360°С.

Окончательную механическую обработку выполняют как в примере 2 (фиг. 12, фиг. 13).

Выполнение способа изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки в соответствии с изобретением обеспечивает возможность изготовления корпусов с высокой точностью геометрических размеров, высоким качеством обрабатываемой поверхности, прочностью, высокой ударной вязкостью, качеством сварного соединения, высоким коэффициентом использования металла, высокой производительностью и эксплуатационной надежностью.

Изобретение может быть использовано при производстве тонкостенных корпусов различных сосудов из стальных труб, работающих под внутренним давлением.

Указанный положительный эффект подтвержден испытаниями опытных партий корпусов сосудов, изготовленных по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

Изобретение относится к области обработки металлов давлением и сварки, а именно к изготовлению осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки из труб. Холоднокатаную или горячекатаную трубу из малоуглеродистых сталей спокойной марки режут на мерные заготовки. Выполняют механическую обработку, концевой участок заготовки подвергают отжигу ТВЧ, обжимают этот участок прессовой или ротационной обработкой. Затем изготавливают горловину высадкой с нагревом обжатого цилиндрического участка и с закалкой на воду. Или используют полученную механической обработкой из стали 30, 35, горловину и сваривают ее с обжатой заготовкой. Выполняют отжиг, уменьшающий напряжения, и окончательную механическую обработку с образованием стыковых и резьбовых участков. Повышается точность и качество обработанной поверхности полученного корпуса. 8 з.п. ф-лы, 13 ил..

1. Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки, включающий прессовые операции обжима трубной заготовки, отличающийся тем, что используют холоднокатаную или горячекатаную трубную заготовку из малоуглеродистых сталей спокойных марок, которую разрезают на мерные заготовки, выполняют предварительную механическую обработку, один из концевых участков заготовки подвергают отжигу ТВЧ, обжимают этот участок прессовой или ротационной обработкой с образованием криволинейного и цилиндрического участков обжатой заготовки, получают горловину, затем осуществляют отжиг, уменьшающий напряжения и окончательную механическую обработку с образованием стыковых и резьбовых участков для сборки и сварки с комплектующими деталями, причем горловину получают высадкой с нагревом ТВЧ цилиндрического участка обжатой заготовки и ее закалкой в воде, или механической обработкой трубной заготовки из стали 30 или 35, которую сваривают с обжатой заготовкой.

2. Способ по п. 1, отличающийся тем, что отжиг ТВЧ выполняют при температуре 850÷900°С.

3. Способ по п. 2, отличающийся тем, что нагрев ТВЧ под высадку горловины выполняют при температуре 950÷1050°C с последующей закалкой в ванне с проточной водой.

4. Способ по п. 1, отличающийся тем, что длину цилиндрического участка обжатой заготовки под высадку горловины задают равной 8-10 толщинам стенки исходной заготовки.

5. Способ по п. 1, отличающийся тем, что длину цилиндрического участка обжатой заготовки под сварку с горловиной задают равной 0,5-1,0 толщины исходной заготовки.

6. Способ по п. 1, отличающийся тем, что при изготовлении корпуса сосуда из холоднокатаной трубной заготовки после обжима криволинейного и цилиндрического участков одной части заготовки выполняют раздачу другой части с образованием переходного конического и цилиндрического участков, затем отжиг ТВЧ и вытяжку с утонением этих участков ротационной или прессовой обработкой.

7. Способ по п. 1, отличающийся тем, что при изготовлении корпуса сосуда из горячекатаной трубной заготовки вначале выполняют обжим переходного конического, криволинейного и цилиндрического участков одной части заготовки, а затем вытяжку с утонением переходного конического и цилиндрического участков другой части ротационной или прессовой обработкой.

8. Способ по п. 1, отличающийся тем, что переходный конический участок формируют с углом конусности 3÷6°.

9. Способ по п. 1, отличающийся тем, что на свариваемых кромках заготовки и механически обработанной горловины выполняют трапецеидальную разделку со скосом кромок под углом 10°, а сборку и электродуговую сварку стыкового замкового соединения выполняют плавящимся электродом в среде защитных газов в два-три прохода на установке сварки с поперечными колебаниями электрода после первого прохода.

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| US 4121528 A1, 24.10.1978. | |||

Авторы

Даты

2019-07-19—Публикация

2018-11-15—Подача