Изобретение относится к машино строению, в частности к неразъемным соединениям деталей машин. Известно заклепочное соединение деталей из крупных неметаллических материалов с применением сборной заклепки, состоящей из стержня и охватывающей его втулки ij . Однако это соединение плохо ра-ботает на отрыв и может расшатываться при циклических нагрузках. Наиболее близким предлагаемому является заклепочное соединение деталей из малопластичных материалов, например композиционных, с помощью сборной заклепки, состоящей из стерж:ня с головкой и установленной на нем втулки с головкой f2. Однако заклепка из высокопрочных материалов типа ст15, 20ГА, 12Х18Н9Т в соединениях с образованием замыкающих Золовок с потайной стороны малопластичныл материалов, например, стекло-, угле-,боро- и органопластиков, не обеспечивает качественное формирование потайной головки и не приводит к полному использованию высоких механических и усталостных характеристик материалов, а в связи с высокими усиИЯМИ прессования стальных заклепок и невозможностью сдерживания ради;альн6й заклепки в зоне выступающей и потайной головок малопластичньгм (хрупким) материалом использование заклепки прйвЪДйт к растрескиванию соединяемых деталей при клепке. Цель изобретения - повышение долговечности и надежности соединения путем устранения растрескивания деталей при снижении усилий клепки и натяга соединяемых деталей. Указанная цель достигается тем, что втулка выполнена с концентричным гнездом в форме цилиндра, переходящего в конус, в котором размещена замыкающая головка стержня, при следующих размерных соотношениях: 0,); h О.зГо. d (мм) ; D d. 0,8-6,1Цим), при этом О - ,8; 24 901 30°, - диаметр втулки; глубина гнезда во втулке под замыкающую головку сте-диаметр гнезда во втулке под замыкаемую головку стержня; d - диаметр стержня;

d - 1фаметр отверстия во. втулке; , 2 - угол конуса гнезда, обеспечивающих после клепки равнопрочнбстБ замыкающей головки стержня

Материалы втулки и аналогичны материалам стандартных заклепок (дйя стержня) и болтов (для втулки), При этом, изготавливая втулку и стержень из разных материлов, можно получить допустимое усилие прессования и требуемые прочностные

JtapaKTrepHcTHKH. .

Для клинонидных пакетов при выпол нений отверстий перпендикулярно повёрхности детали, со стороны которой устанавливается закладная головка стержня, перекос осей стержня и втулкй компенсируется гарантированным зазором;между стержнем к внутреним отверстием втулки (dyg) , который должен обеспечиваться при изготовлении деталей в зависимости от угла клиновидности пакета (оС) и приведенной высоты втулки (Н - h).Приближение - - - .-..-..Д (Н - h) tgdL, где & минимальный диаметральный

за-зор, требуемый .для кЬмпенсацйи перекоси осей стержня и втулки.

Длина L(L) и припуск (h) подбираются таким образом, чтобы обеспечить выступание замыкающей головки

стержня после клепки для потайных СИЛОВЫХ элементов 0,05-6,15 мм (в , зависимости от требований аэродинамики)-, для элементов с выступающими головками - не более Q,2 мм. В потай нйх клйнбвйднйх соедийенийх технологическая часть припуска после клепки

. J : ,

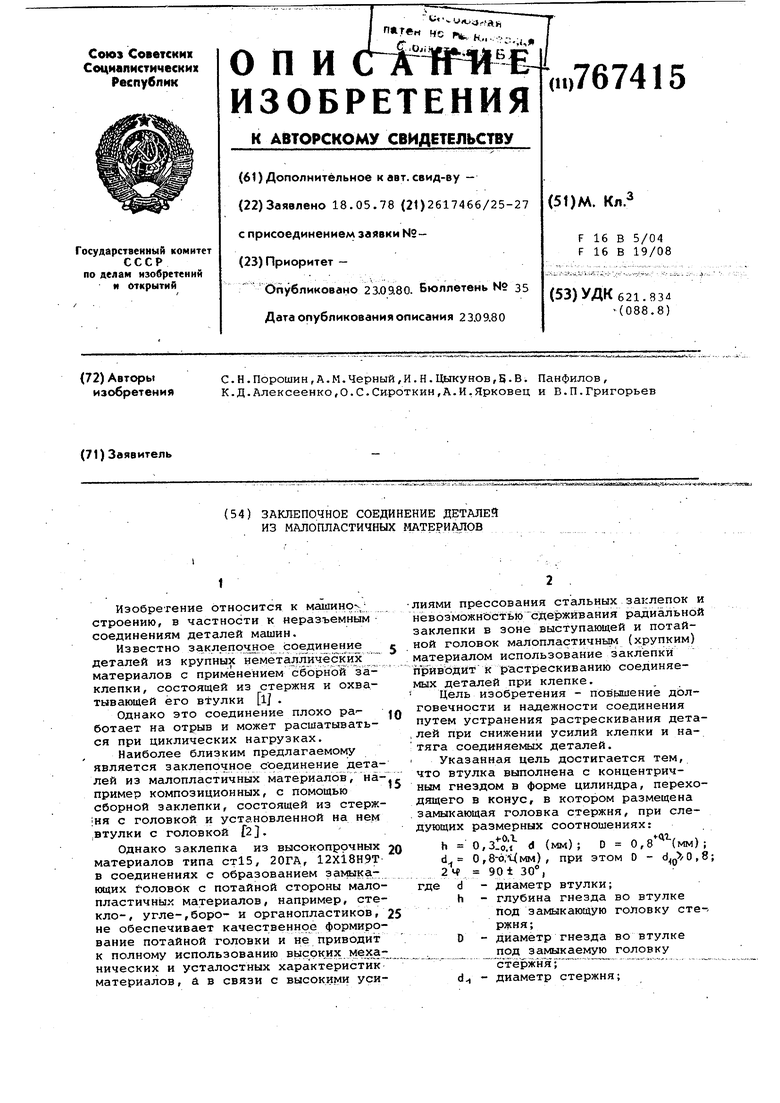

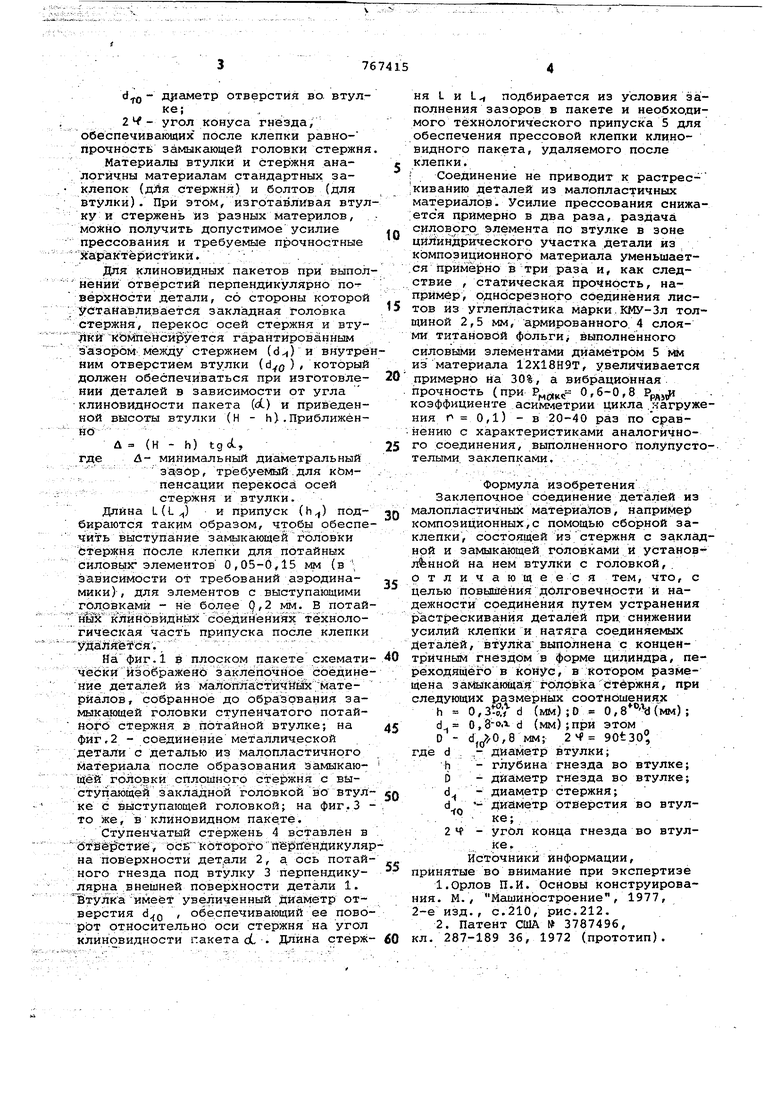

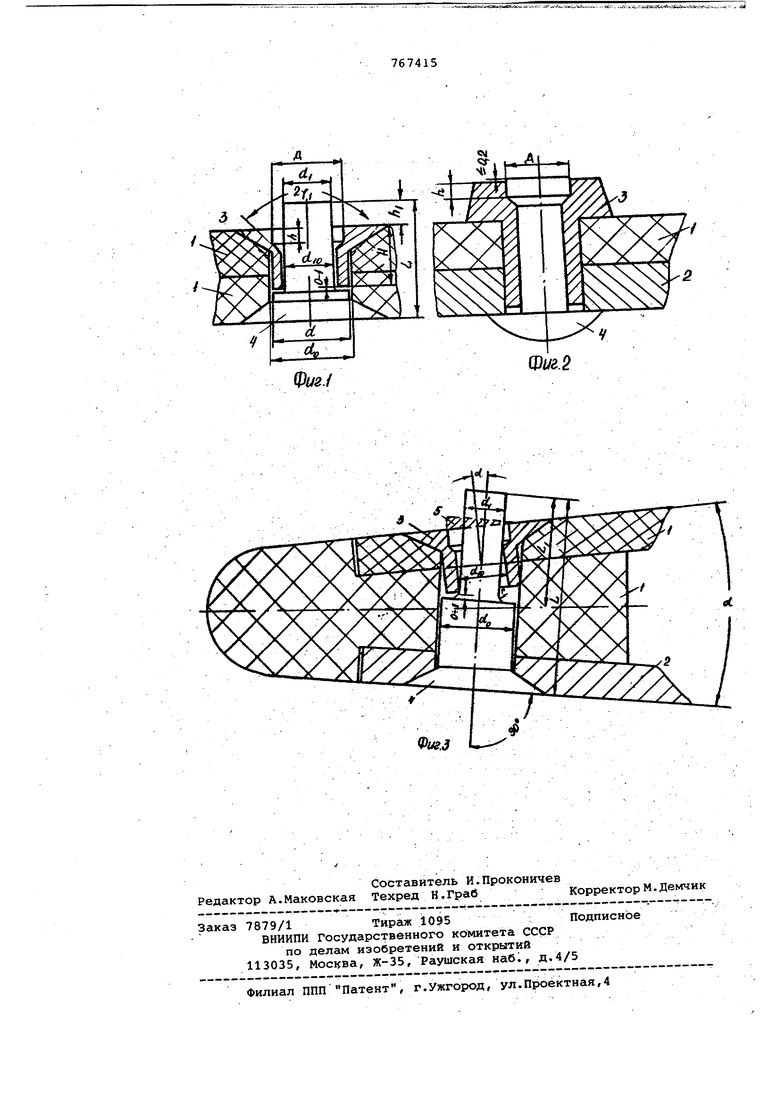

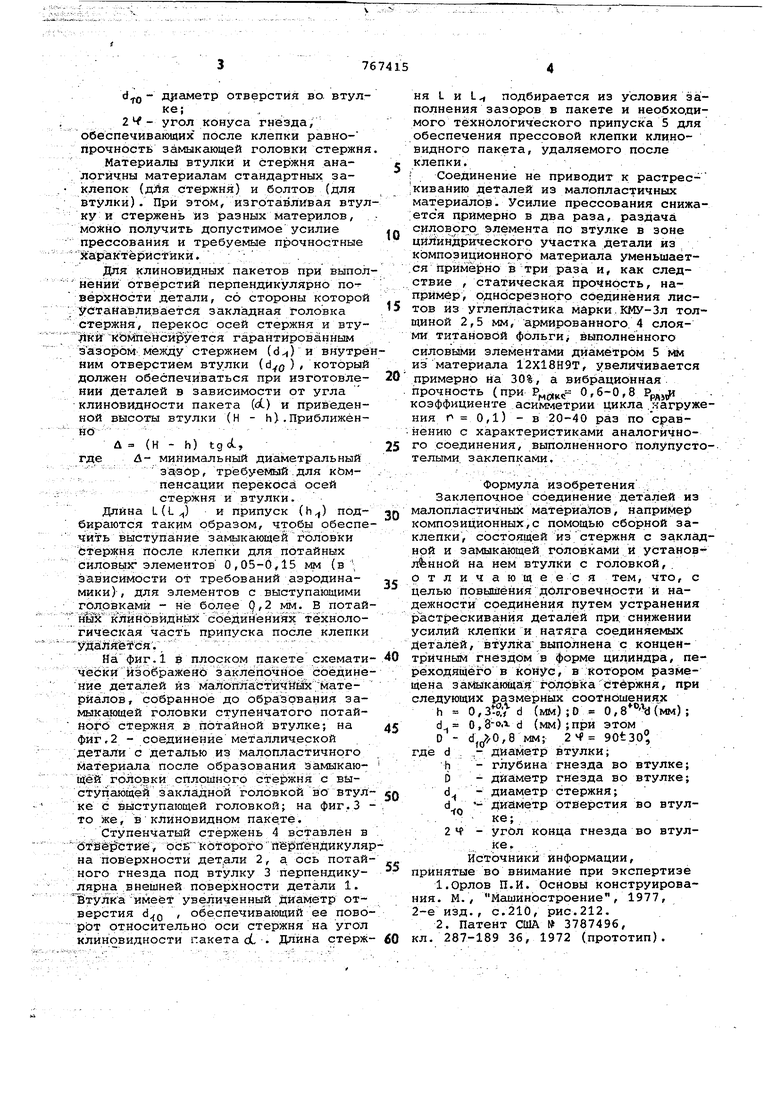

На фиг. в плоском пакете схематичёЬки йзоёраженб заклепо чное соёдиненйе деталей из маЙОпйаЬгйчЙЕ&;Материалов, собранное до образования замыкающей головки ступенчатого потаййогб стержня в потайной втулке; на фиг,2 - соединениеметаллической детали с деталью из малопластичного материала после образований замыкающёй головки сплошного стержня с выступающей закладной головкой йо втулке : вьзступающей головкой; на фиг.З то же, в клиновидном паке,те. . Ступенчатый стержень 4 вставлен в

dfsejjetke, кбтбро -о пёргтёндикулярна поверхности детдли 2, а, ось потайного гнезда под втулку 3 перпендикуJfiяpнa внешней поверхности детали 1.

ВтуАка имеет увеличенный ЙИаметр отверстия , обеспечивающий ее поворот относительно оси стержня на угол клиновидности пакета оС . Длина стержня L и L подбирается из условия эаполнения зазоров в пакете и необходимого технологического припуска 5 для обеспечения прессовой клепки клиновидного пакета, удаляемого после клепки.

I Соединение не приводит к растрес киванию деталей из малопластичных мат ериало8. Усилие прессования снижа;ется примерно в два раза, раздача силового элемента по втулке в зоне цИЙиндри ческого участка детали из композиционного материала уменьшает:ся прймё но в три раза и, как следствие , статическая прочность, например, 01дносрезно1о соединения листов из углепластика марки.КМУ-Зл толщиной 2,5 мм, армированного. 4 слоями тита.новОй фольги выполненного силовыми элементами диаметром 5 мм из материала 12Х18Н9Т, з величивается примерно на 30%, а вибрационная прочность (при 0,6-0,8 Ррд,и коэффициенте асимметрии цикла.кагружния г 0,1) - в 20-40 раз по срав.нению с характеристиками аналогичного соединения, выполненного полупусттелыми. заклепками. . . : .

Формула изобретения , Заклепочное соединение деталей из малопластичных материалов, например композиционных,с помощью сборной заклепки, состоящей из стержни с закладной и замыкающей головками и установ лунной на нем втулки с головкой, о т л и ч а ющ ее с я тем, что, с целью повышения долговечности и надежности соединения путем устранения растрескивания деталей при. снижении усилий клепки и натйга соединяемых деталей, втулка выполнена с концентрйчньпй гнездом в форме цилиндра, переходящего в конус, в котором размещена зa iыкaющaягp лpзвka стержня, при следующих размерных соотношениях h 0, d (мм) ; О О , (мм) ; d 0, (мм) ;при этом D - ,8 мм; 24 90t30° где d . ,- диаметр втулки;

-глубина гнезда во втулке;

h D

-диаметр гнезда во втулке;

™

-диаметр стержня; -диаметр отверстия во втул- ке;;,;..,

2 Ч

-угол конца гнезда во втул. . ке. ,. .

Источники информации, принятые во внимание при экспертизе

1.Орлов П.И. Основьа конструирования. М., Машиностроение, 1977, 2-е изд., С.210, рис.212.

2. Патент США № 3787496, кл. 287-189 36, 1972 (прототип).

767415

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Заклепочное соединение | 1985 |

|

SU1320545A1 |

| Заклепочное соединение | 1988 |

|

SU1581881A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1994 |

|

RU2066582C1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Способ образования заклепочного соединения | 1985 |

|

SU1338955A1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

Фие./ Фиг.2

Авторы

Даты

1980-09-30—Публикация

1978-05-18—Подача