Изобретение относится к клепально- сборочным работам и может быть использовано при клепке пакетов, содержащих элементы из волокнистых композиционных материалов (ВКМ).

Целью изобретения является повышение прочностных характеристик силовых точек за счет управления величиной, характером распределения и знаком напряжений по отношению к напряжениям, возникающим в элементах пакета при эксплуатации.

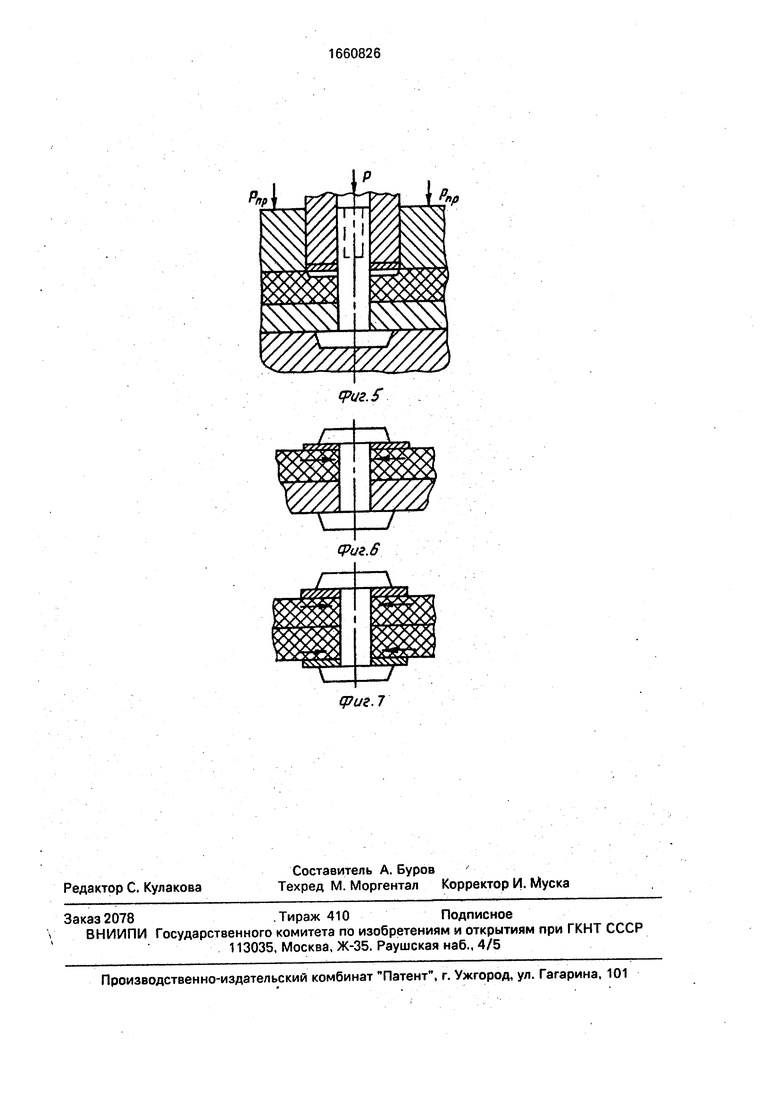

На фиг. 1 показано исходное положение штамповой оснастки перед деформацией конического участка подкладной шайбы для силовой точки пакета, работающего на сжатие; на фиг. 2 - стадия окончания процесса деформации подкладной шайбы; на фиг. 3 - силовая точка с растягивающими напряжениями в поверхностном слое элемента пакета из В КМ; на фиг. 4 - исходное положение штамповой оснастки перед деформацией конического участка подкладной шайбы для силовой точки пакета, работающего на растяжение; на фиг, 5 - стадия окончания процесса деформации накладной шайбы; на фиг. 6 - силовая точка со сжимающими напряжениями в поверхностном слое элемента пакета из ВКМ; на фиг. 7 - силовая точка на однородном пакете из ВКМ.

Смешанный пакет 1 с предварительно образованным отверстием (например, методом пробивки в инструментальном штампе) и установленной в нем заклепкой 2 размещают на опорной плите 3 и фиксируют прижимом 4. На поверхности элемента пакета из волокнистого композиционного материала посредством адгезионной прослойки (например, клея) зафиксирована подкладная шайба 5, имеющая плоский и конический участки поверхности. Причем конический участок подкладной шайбы 5 контактирует с заклепкой 2. Диаметр отверстия в прижиме 4 превышает внешний диаметр подкладной шайбы 5 (фиг. 1). В отверстие прижима 4 установлен втулочный пуансон 6, При воздействии усилия Р на втулочный пуансон 6 имеет место, его перемещение в направлении пакета 1. Подкладная шайба под действием усилия Р приобретает плоское состояние. Поскольку длина образующей конического участка подкладной шайбы 5 больше ее проекции на плоскость, то перемещение втулочного пуансона 6 вызывает появление радиальных напряжений на плоском участке подкладной шайбы 5. Реализация напряжений в поверхностном слое элемента пакета 1 осуществляется через адгезионную прослойку, по которой шайба 5 зафиксирована

на элементе пакета 1. Уровень создаваемых напряжений определяется деформационными характеристиками адгезионной прослойки, а управление величиной деформации подкладной шайбы 5 достигается изменением угла образующей конического участка шайбы 5 по отношению к плоскости поверхности элемента пакета 1.

На завершающей стадии деформации

подкладной шайбы 5 осуществляют фиксацию посредством адгезионной прослойки, образованной из конического участка дополнительной плоской поверхности (фиг, 2). После этого осуществляют образование

замыкающей головки заклепки путем деформирования выступающего конца стержня, например, в соответствии с приемами изложенными в а.с. 829308.

Образование силовой точки на пакете

1, работающем на растяжение, имеет ту особенность, что конический участок подкладной шайбы 5 контактирует со стенками отверстия в прижиме 4 (фиг. 4). При этом между заклепкой и отверстием в подкладной шайбе 5 имеется зазор. При воздействии усилия Р на втулочный пуансон 6 создается радиальное давление по внешнему контуру подкладной шайбы 5, в силу чего внутренний диаметр подкладной шайбы 5

уменьшается. Для фиксации данного состояния также, как и в вышерассмотренном случае, производят фиксацию подкладной шайбы 5 посредством адгезионной прослойки по внешнему контуру.

Силовая точка (фиг. 6) отличается от силовой точки (фиг. 3) разными знаками создаваемых напряжений.

Для однородного пакета из волокнистого композиционного материала (фиг. 7) подкладная шайба 5 устанавливается по одной из описанных технологий как со стороны выступающей части стержня, а также со стороны закладной головки заклепки 2. Следует подчеркнуть, что изменяя внешнюю

конфигурацию подкладной шайбы, можно изменить характер создаваемого поля напряжений по периметру силовой точки.

Способ прошел опытно-промышленную проверку при клепке образцов, содержащих элементы из традиционного материала (сплав D16AT) и волокнистого композиционного материала (КМУ-ЗЛ).

Заклепки диаметром 2,2 мм и подкладные шайбы диаметром 10 мм и толщиной

1,0 мм изготавливались из сплава В65. Угол конусности, выполненный на шайбах, составлял 27° 40, Фиксацию подкладных шайб на их плоских поверхностях осуществляли по поверхности элемента из КМУ-ЗЛ посредством клея К-300. Деформацию конических участков подкладных шайб производили втулочным пуансоном на гидравлическом прессе с максимальным усилием 40 кН. Формирование замыкающей головки заклепки производили за два перехода в соответствии с а.с. N 829308, при энергиях разряда магнитно-импульсной установки: W 1,6 кДж и W 1,8 кДж. В качестве энергетического привода использовалась установка МИУ-10.

Технологическая оснастка для получения заклепочного соединения была выполнена из инструментальной стали У8А с твердостью после закалки НРСэ 50...55 ед, Точность изготовления оснастки соответствовала седьмому квалитету.

Изменение внешнего диаметра подкладной шайбы после ее деформации составляло 0,8 мм.

В результате при испытаниях на сжатие полученные образцы имели прочность, на 15-20% большую, чем по способу - прототипу.

Предлагаемый способ позволяет управлять величиной,характером распределения и знаком напряжений в поверхностных слоях элементов из волокнистых композиционных материалов,

Кроме того уровень создаваемых напряжений в поверхностном слое элемента не взаимосвязан с величиной радиальных давлений на стенках отверстия, а посредством адгезионной прослойки устраняются возможные поверхностные дефекты по периметру силовой точки.

Формула изобретения

1.Способ клепки, преимущественно пакетов, содержащих элементы из волокнистого композиционного материала, заключающийся в образовании отверстий в элементах, их сборке, установке в отверстия пакета заклепки, размещении подкладной шайбы на конец заклепки, выступающий со стороны элемента из волокнистого композиционного материала, и последующем образовании замыкающей головки путем деформирования выступающего конца стержня заклепки, отличающийся гем, что, с целью повышения прочностных

характеристик силовых точек за счет управления величиной, характером распределения и знаком напряжений по отношению к напряжениям, возникающим в элементах пакета при эксплуатации, подкладную шайбу выполняют фасонной, профиль которой имеет плоский и конический участки, перед сборкой пакета шайбу плоским участком фиксируют на элементе из волокнистого композиционного материала, после чего к

коническому участку шайбы прикладывают деформирующую ее до плоского состояния усилие и осуществляют фиксацию этого участка ша-ибы к элементу пакета.

2.Способ по 1,отличающийся тем, что фиксацию шайбы осуществляют посредством адгезионной прослойки.

3.Способ по п. 1,отличающий- с я тем, что, с целью повышения прочностных характеристик силовых точек в пакетах, работающих на растяжение, плоский участок подкладной шайбы располагают в центральной зоне.

4.Способ по 1,отличающийся тем, что с целью повышения прочностных

характеристик силовых точек в пакетах, работающих на сжатие, плоский участок подкладной шайбы располагают е периферийной зоне.

5.Способ по п. 1,отличающий- с я тем, что используют дополнительную

подкладную шайбу, устанавливаемую под закладную головку заклепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ потайной клепки и устройство для его осуществления | 1987 |

|

SU1528598A1 |

| Способ клепки | 1990 |

|

SU1784398A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

Изобретение относится к клепально-сборочным работам, в частности к способам клепки пакетов, содержащих элементы из волокнистых композиционных материалов (ВКМ). Цель изобретения - повышение прочностных характеристик силовых точек за счет управления величиной, характером распределения и знаком напряжений по отношению к напряжениям, возникающим в элементах пакета при эксплуатации. В пакете 1 образуют отверстие, в которое устанавливают заклепку 2. Пакет размещают на опорной плите 3 и фиксируют прижимом 4. На стержне заклепки 2 размещают подкладную шайбу (Ш) 5, имеющую плоский и конический участки. Ш 5 плоским участком зафиксирована на элементе из ВКМ посредством адгезионной прослойки. Посредством втулочного пуансона 6 и Ш 5 прикладывают деформирующее усилие, под действием которого она приобретает плоское состояние. После этого осуществляют фиксацию образованной из конического участка дополнительной плоской поверхности. В поверхностном слое элемента из ВКМ образуются напряжения. Осуществляют образование замыкающей головки заклепки. 4 з.п.ф-лы, 7 ил.

Риг.2

Фиг 3

Фиг.Ј

Фиг.7

| Способ клепки | 1979 |

|

SU829308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-26—Подача