Настоящим все содержание приоритетной заявки DE 10 2014 007 552.4 путем ссылки делается составной частью настоящего изобретения.

Изобретение касается намоточного устройства для наматывания жгутообразного наматываемого материала на вращающуюся бобину.

Жгутообразный наматываемый материал может, например, представлять собой металлическую или неметаллическую, имеющую или не имеющую покрытие проволоку, одно- или многожильный кабель, гибкий провод, волокно, например, натуральное или синтетическое волокно, в частности волокно для особых технических целей применения, такое как световод, нить, шнур или трос.

Под бобиной понимается предпочтительно вращательно-симметричное тело, которое предпочтительно имеет цилиндрический или же биконический корпус бобины. Бобина может также иметь по меньшей мере один расположенный на конце корпуса бобины, предпочтительно дисковидный фланец, диаметр которого в общем значительно больше, чем наибольший диаметр корпуса бобины.

Намоточное устройство рассматриваемого типа имеет также укладочное устройство, посредством которого наматываемый материал направляется к точке набегания на намотку. При этом под точкой набегания понимается та точка, в которой наматываемый материал во время процесса наматывания набегает на намотку на бобине, то есть в которой наматываемый материал, если смотреть в направлении его движения, впервые касается уже образованной намотки. При этом точка набегания во время процесса наматывания изменяет свое положение относительно не движущихся частей намоточного устройства и относительно окружающей среды.

Укладочное устройство обладает возможностью смещения по существу в направлении оси вращения бобины.

Вследствие вращения бобины вокруг ее оси вращения и одновременного подвода наматываемого материала посредством укладочного устройства на бобине образуются отдельные витки наматываемого материала. Вследствие дополнительного смещения укладочного устройства в направлении оси вращения бобины эти витки на бобине ложатся рядом друг с другом и образуют таким образом сплошной слой витков.

Известны разные виды геометрий намотки, например, спиральная и ортоциклическая намотка.

Путем надлежащего переключения направления смещения укладочного устройства в соответствующей конечной точке намотки, например, - если он имеется - на соответствующем фланце бобины, заканчивается образование одного слоя, и на ранее образованном слое начинается образование другого слоя.

Для образования равномерной, состоящей и множества слоев намотки, имеющей прилегающие друг к другу витки, должно гарантироваться отсутствие возникновения между витками не возникали «промежутков», т.е. зазоров, и также отсутствие «влезания» витков на непосредственно перед ними намотанный виток и «перескакивание» его, из-за чего получается неравномерный диаметр намотки. Это требует хорошего регулирования скорости смещения укладочного устройства в направлении оси вращения в зависимости от скорости вращения бобины и от свойств наматываемого материала, таких как его диаметр, структура поверхности и коэффициент трения его поверхности или его жесткость.

Предпочтительным оказалось регулирование смещения укладочного устройства во время процесса наматывания в зависимости от угла набегания наматываемого материала. При этом угол набегания представляет собой угол между перпендикуляром к оси вращения бобины и осью набегания наматываемого материала, при этом под осью набегания подразумевается ось, по которой наматываемый материал набегает на намотку.

Если, например, угол набегания, если смотреть от перпендикуляра к оси вращения бобины, раскрыт в направлении смещения укладочного устройства, т.е. в направлении, в котором на бобине образуется намотка, и его величина превышает определенное значение, то это может означать, что укладочное устройство, если смотреть в направлении смещения, находится слишком далеко сзади, и тогда регулирование несколько повысило бы скорость смещения. Если угол набегания, напротив, раскрыт против направления смещения, и его величина превышает определенное значение, то регулирование соответственно несколько снизило бы скорость смещения.

При этом намоточное устройство имеет по меньшей мере один датчик для определения угла набегания наматываемого материала.

Такое регулирование смещения укладочного устройства в зависимости от угла набегания применяется, например, в DE 195 08 051 A1 и в DE 38 27 078 A1.

В основе настоящего изобретения лежит задача усовершенствовать намоточное устройство описанного типа для наматывания жгутообразного наматываемого материала на вращающуюся бобину.

Эта задача решается с помощью намоточного устройства по п.1 формулы изобретения. Другие предпочтительные варианты осуществления изобретения содержатся в зависимых пунктах формулы изобретения.

У предлагаемого изобретением намоточного устройства расстояние между точкой сбегания и точкой набегания во время процесса наматывания по меньшей мере периодически равно максимум четырехкратному, предпочтительно максимум двукратному, более предпочтительно максимум однократному диаметру наматываемого материала. При этом под точкой сбегания понимается та точка, в которой наматываемый материал выходит из укладочного устройства, т.е. в которой наматываемый материал, если смотреть в направлении его движения, в последний раз касается укладочного устройства.

Предпочтительно расстояние между точкой сбегания и точкой набегания во время процесса наматывания даже всегда равно максимум четырехкратному, предпочтительно максимум двукратному, более предпочтительно максимум однократному диаметру наматываемого материала.

Благодаря этому малому расстоянию между точкой сбегания и набегания, на котором наматываемый материал не направляется, то есть «свободно» проходит в пространстве, может достигаться надежное и точное направление наматываемого материала и вместе с тем хорошая обмотка бобины, при которой отдельные витки прилегают друг к другу. В частности, устраняется «перескакивание» отдельных витков, и сберегается наматываемый материал, при этом, например, устраняются намины и повреждения, благодаря чему получается повышение качества обмотки бобины. Другими преимуществами являются высокая степень заполнения бобины вследствие равномерной обмотки, высокая воспроизводимость обмотки и возможность автоматического режима без вмешательства оператора.

В одном из предпочтительных вариантов осуществления изобретения укладочное устройство имеет укладочное копье, по которому наматываемый материал направляется к точке набегания на намотку. Укладочное копье предпочтительно является продолговатым, более предпочтительно имеет форму стержня, и распространяется предпочтительно в своем продольном направлении всегда по меньшей мере приблизительно по оси набегания. Однако укладочное копье может также иметь другую форму, например, иметь форму диска.

Укладочное копье и ось набегания в ненагруженном положении, в котором, например, наматываемый материал не испытывает механического напряжения, ориентированы предпочтительно под прямым углом к оси вращения бобины, т.е. измеренный в этом положении угол набегания имеет нулевое значение.

С помощью укладочного копья можно подводить наматываемый материал очень близко к точке набегания на намотку и таким образом достигать предлагаемого изобретением малого расстояния.

Особенно предпочтительно укладочное копье подвижно установлено на укладочном устройстве таким образом, что во время процесса наматывания имеется возможность изменения расстояния от точки сбегания до оси вращения бобины. Путем соответствующего подрегулирования этого расстояния при увеличивающемся диаметре намотки на бобине во время процесса наматывания может сохраняться практически постоянное расстояние между точкой сбегания и точкой набегания.

В другом предпочтительном варианте осуществления укладочное копье обладает собственной подвижностью в плоскости, которая содержит ось набегания и которая параллельна оси вращения бобины. Таким образом, подвижность укладочного копья в этой плоскости может вызывать изменение оси набегания и вместе с тем угла набегания.

Предпочтительно собственная подвижность укладочного копья достигается за счет того, что укладочное копье является гибким. Поэтому подвижность укладочного копья обеспечивается уже за счет свойств его материала, так что не нужны больше никакие другие конструктивные элементы.

Особенно предпочтительно собственная подвижность укладочного копья достигается за счет того, что укладочное копье выполнено из нескольких частей, при этом по меньшей мере две его части соединены друг с другом подвижно, в частности, с помощью подвижного соединения или шарнира. Это позволяет достичь того, что собственному движению укладочного копья не препятствует никакой или только очень небольшой противодействующий момент, так что напряжение наматываемого материала не подвергается или почти не подвергается влиянию движения укладочного копья.

Предпочтительно на укладочном копье установлен по меньшей мере один датчик. Таким образом также измерение угла набегания может осуществляться очень близко к точке набегания и поэтому с очень высокой точностью. В случае укладочного копья, состоящего из нескольких частей, указанный по меньшей мере один датчик особенно предпочтительно установлен в точке укладочного копья, в которой две части укладочного копья могут двигаться друг относительно друга, или вблизи нее.

Особенно предпочтительно указанный по меньшей мере один датчик предназначен для того, чтобы измерять собственное движение укладочного копья. Если по меньшей мере одна часть укладочного копья всегда распространяется по существу вдоль оси набегания, по измерению датчика может также определяться угол набегания.

Особенно предпочтительно укладочное копье имеет по меньшей мере один обводной ролик, посредством которого направляется наматываемый материал.

Особенно предпочтительно указанный по меньшей мере один датчик представляет собой оптический или механический датчик, или комбинацию того и другого, например, лазерный датчик, имеющий механический датчик угла, который предпочтительно использует для измерения угла способ, подобный триангуляционному.

В другом предпочтительном варианте осуществления изобретения бобина имеет по меньшей мере один фланец. Кроме того, намоточное устройство выполнено таким образом, что расстояние от точки сбегания до оси вращения бобины по время процесса наматывания по меньшей мере периодически меньше, чем диаметр фланца. То есть, другими словами, укладочное устройство, в частности укладочное копье, может «погружаться» в бобину рядом с фланцем или, соответственно, между фланцами. Таким образом также в случае бобины, имеющей фланцы, может достигаться желаемое расстояние между точкой сбегания и точкой набегания.

Изобретение касается также способа намотки для наматывания жгутообразного наматываемого материала на вращающуюся бобину посредством предлагаемого изобретением намоточного устройства.

При предлагаемом изобретением способе расстояние между точкой сбегания и точкой набегания во время процесса наматывания по меньшей мере периодически равно максимум четырехкратному, предпочтительно максимум двукратному, более предпочтительно максимум однократному диаметру наматываемого материала.

Предлагаемый изобретением способ наматывания может также иметь шаг вычисления подъема раскладки по диаметру корпуса бобины и диаметру готового изделия.

Другие варианты осуществления и преимущества изобретения поясняются ниже со ссылкой на прилагаемые, частично схематичные фигуры. При этом показано:

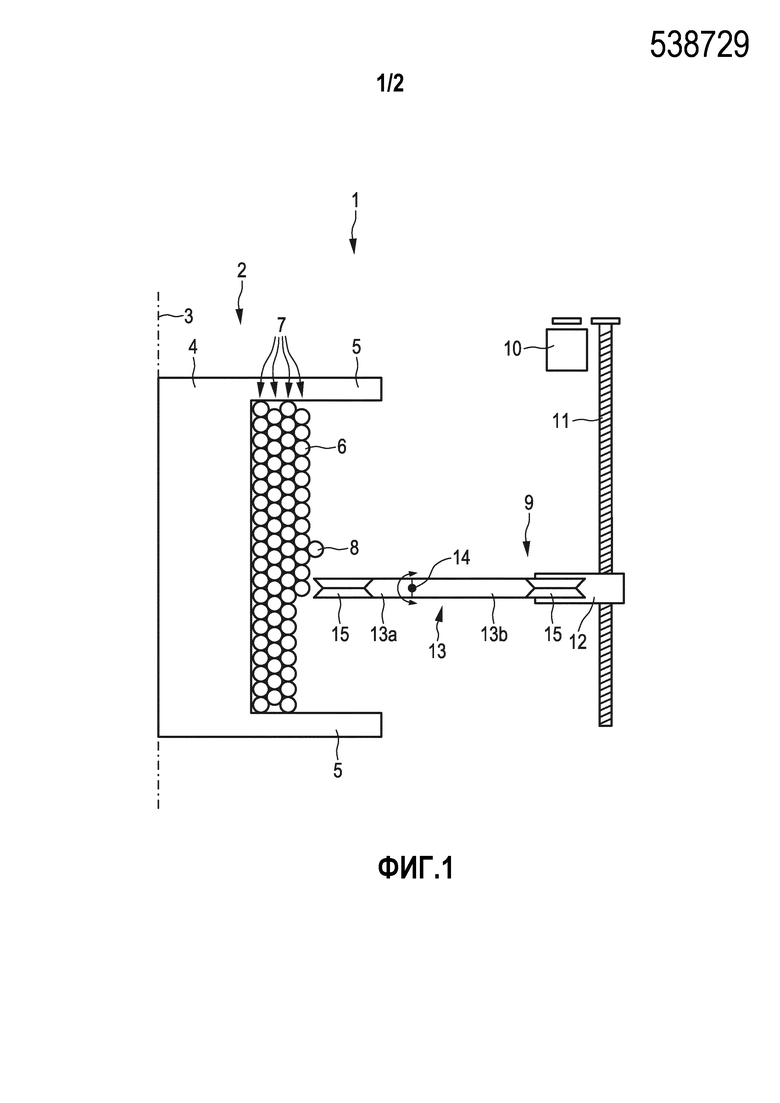

фиг.1: поперечное сечение предлагаемого изобретением намоточного устройства с частично обмотанной бобиной;

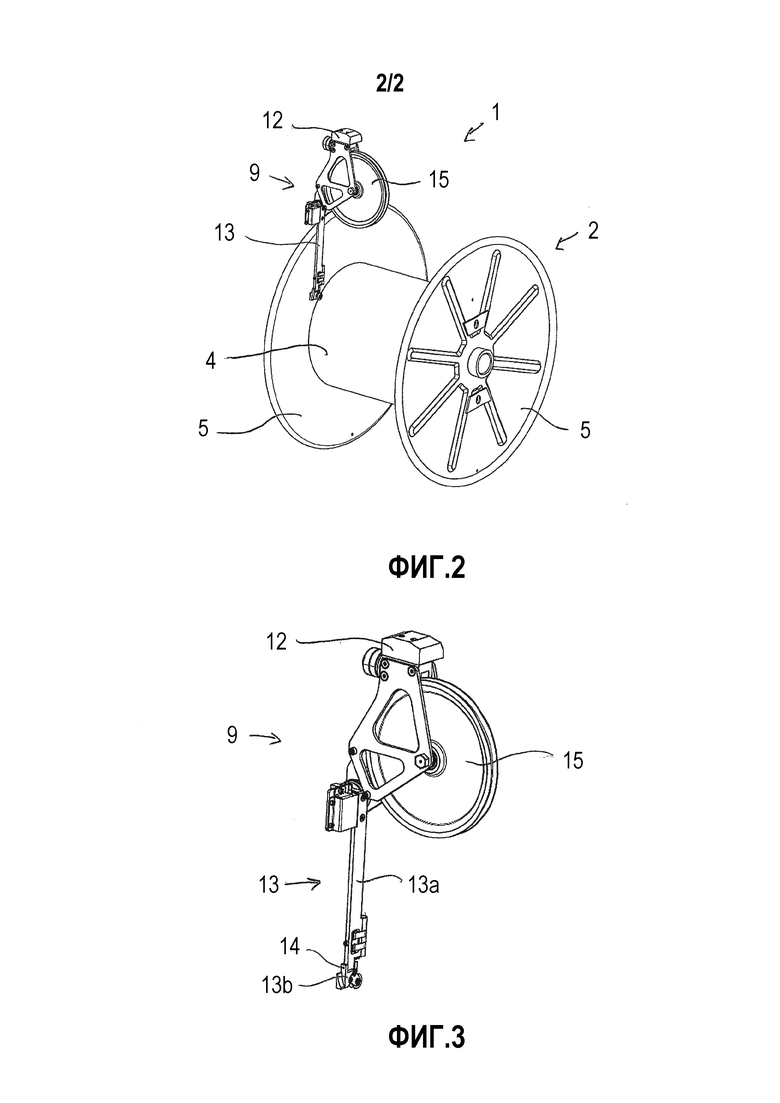

фиг.2: вид наискосок в перспективе части предлагаемого изобретением намоточного устройства с пустой бобиной;

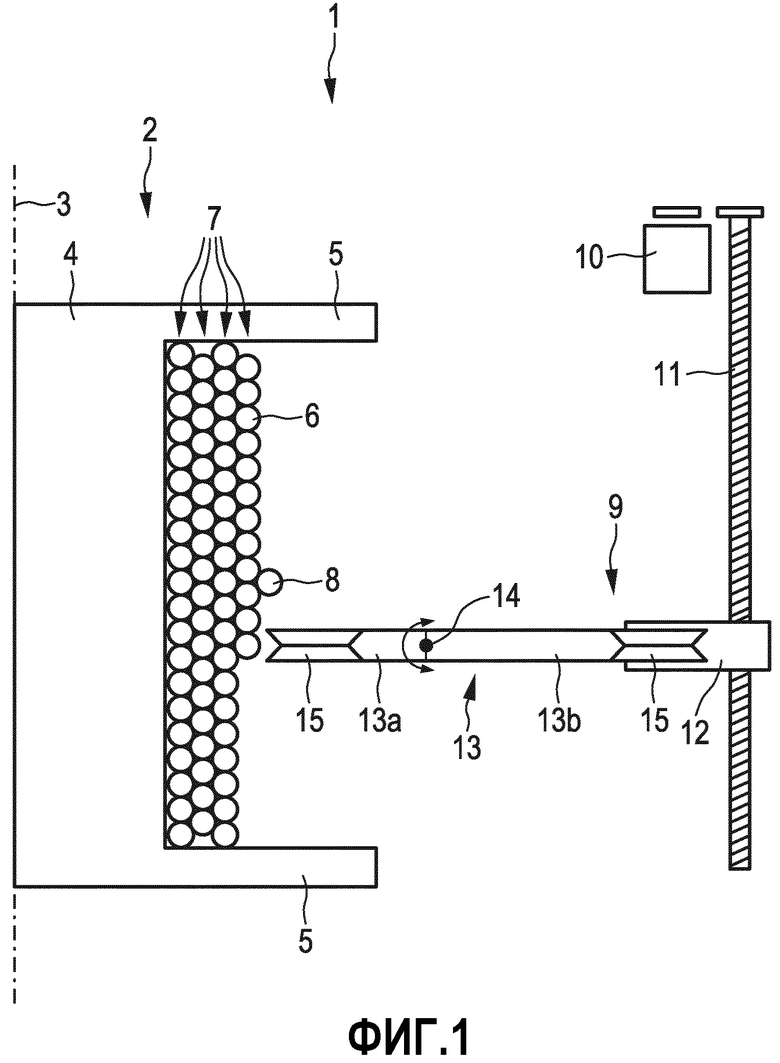

фиг.3: укладочное копье намоточного устройства с фиг.2 в увеличенном детальном изображении.

На фиг.1 схематично показано поперечное сечение предлагаемого изобретением намоточного устройства 1 с частично намотанной бобиной 2, которая опирается с возможностью вращения вокруг оси 3 вращения. Бобина 2 имеет корпус 4 бобины, на двух концах которого расположены фланцы 5.

Между фланцами 5 бобины 2 намоточным устройством 1 уже частично образована намотка из наматываемого материала, имеющего круглое поперечное сечение. Наматываемый материал представляет собой предпочтительно проволоку и имеет предпочтительно диаметр от 8 до 30 мм.

Намотка состоит из нескольких слоев 7 из отдельных витков 6, которые в поперечном сечении (на фиг.1 изображенном в идеализированном виде) образуют гексагональную систему.

Витком 8 наглядно изображен «перескочивший виток», который при наматывании крайнего наружного слоя перескочил через ранее намотанный виток и оказался на нем радиально дальше снаружи. После витка 8 в последнем намотанном слое 7 правильным образом были намотаны еще три других витка. Таких перескочивших витков 8 при наматывании следует по возможности избегать, так как обусловленные ими нарушения равномерной обмотки бобины у последующих слоев еще усиливаются, в результате чего в целом может получаться неравномерная, плохая обмотка бобины со соответственно плохой степенью заполнения бобины.

Намоточное устройство 1 имеет укладочное устройство 9, которое обладает возможностью смещения по шпинделю 11, расположенному параллельно оси 3 вращения бобины 2. Для этой цели шпиндель 11 приводится во вращение двигателем 10, вследствие чего подвижно опирается на снабженный наружной резьбой шпиндель 11 укладочная каретка 12, имеющая соответствующую внутреннюю резьбу (не изображено), приводится в линейное движение по шпинделю 11.

Укладочная каретка 12 соединена с укладочным копьем 13, которое ориентировано перпендикулярно оси 3 вращения шпинделю 11. Укладочное копье 13 состоит из задней части 13b, которая жестко соединена с укладочной кареткой 12, и передней части 13a, которая соединена с возможностью вращения с задней частью 13b посредством вращательного подвижного соединения 14, при этом возможно вращение в той плоскости, которая задается укладочным копьем 13 и осью 3 вращения, т.е. на фиг.1 в плоскости чертежа (обозначенной полукруглой двойной стрелкой на подвижном соединении 14).

Наматываемый материал посредством двух обводных роликов 15 подводится к намотке по укладочному копью 13 (в целях наглядности сам наматываемый материал на фиг.1 не изображен). Следует учитывать, что расстояние между крайним наружным местом левого обводного ролика 15 и последним намотанным витком, т.е. расстояние между точкой сбегания и точкой набегания, меньше, чем однократный диаметр наматываемого материала. Это расстояние может подрегулироваться с помощью (не изображенного) механизма, например, когда укладочное копье 13 обладает возможностью поворота вокруг шпинделя 11 на задаваемый угол.

При этом укладочное копье 13 во время процесса наматывания погружается между двумя фланцами 5 бобины 2, однако в начале процесса наматывания может также поворачиваться внутрь области между фланцами 5 или, соответственно, в конце процесса наматывания выворачиваться из этой области наружу. При этом без затруднений возможна смена бобины без возможности столкновения бобины 2 с укладочным копьем 13.

Посредством датчика (не изображен), который установлен на подвижном соединении 14 на укладочном копье 13, может измеряться угол между передней частью 13a и задней частью 13b укладочного копья 13. Так как задняя часть 13b всегда расположена перпендикулярно оси 3 вращения, а передняя часть 13a проходит в направлении оси набегания наматываемого материала, этот угол соответствует углу набегания наматываемого материала.

Путем соответствующего регулирования скорости раскладки, т.е. скорости смещения укладочной каретки 12 по шпинделю 11, которая получается из скорости вращения шпинделя 11, возможно управление раскладкой в зависимости от измеренного угла набегания так, чтобы витки прилегали друг к другу без возникновения промежутков или без перескакивания витков в вышеуказанном смысле.

Желаемая линейная скорость, т.е. скорость подачи наматываемого материала, и получающаяся из нее в определенный момент времени скорость раскладки предпочтительно задаются регулированию в виде номинального значения.

Регулирование скорости раскладки происходит предпочтительно в реальном времени, т.е. данные датчиков обрабатываются с такой скоростью, что процесс регулирования не приводит к ухудшению скорости раскладки.

При этом способ регулирования рассчитан таким образом, что не делается попытки ведения наматываемого материала по точным траекториям. Вместо этого только укладочное устройство 9 на основании измеренного угла набегания подстраивается так, чтобы укладочное копье 13 всегда находилось в наилучшем возможном для обмотки положении. При этом подрегулируется только наматывание витка, наматываемого в данный момент, но не витков или слоев, уже намотанных ранее.

Образование первого, т.е. крайнего внутреннего слоя на необмотанной бобине может осуществляться без применения регулирования, только путем управляемого смещения укладочного устройства 9.

Кроме того, с помощью одного или нескольких надлежащих, предпочтительно оптических датчиков (не изображено) могут распознаваться фланцы 5 бобины 2, так что направление раскладки, т.е. направление смещения укладочного устройства 9 вдоль оси 3 вращения, при достижении фланца 5 автоматически изменяется на обратное для образования следующего слоя в обратном направлении. Это изменение направления на обратное может, однако, осуществляться в жестко заданных точках переключения, которые соответствую положениям фланцев 5 на пути перемещения укладочного устройства 9.

Данные датчиков могут регистрироваться цифровым или аналоговым способом. Кроме того, в намоточном устройстве 1 могут быть предусмотрены открытые интерфейсы для внешних систем управления с целью более гибкого и модульного исполнения намоточного устройства 1.

На фиг.2 показан вид наискосок в перспективе части только схематично изображенного на фиг.1 предлагаемого изобретением намоточного устройства 1 с пустой бобиной. На фиг.3 показано увеличенное детальное изображение укладочного устройства 9 с фиг.2. При этом ссылочные обозначения соответствуют ссылочным обозначениям фиг.1.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Намоточное устройство

2 Бобина

3 Ось вращения

4 Корпус бобины

5 Фланец

6 Виток

7 Слой

8 Перескочивший виток

9 Укладочное устройство

10 Двигатель

11 Шпиндель

12 Укладочная каретка

13 Укладочное копье

13a Передняя часть укладочного копья

13b Задняя часть укладочного копья

14 Подвижное соединение

15 Обводной ролик

Группа изобретений относится к области намотки жгутообразных материалов. Намоточное устройство для наматывания жгутообразного материала на вращающуюся бобину содержит укладочное устройство и датчик определения угла набегания наматываемого материала на бобину. Укладочное устройство направляет наматываемый материал к точке набегания на намотку. Укладочное устройство обладает возможностью смещения в направлении оси вращения бобины. Смещение укладочного устройства во время процесса наматывания регулируется в зависимости от определенного датчиком угла набегания. Обеспечивается хорошая обмотка бобины, при которой отдельные витки прилегают друг к другу. Устраняется «перескакивание» отдельных витков и сберегается наматываемый материал. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Намоточное устройство (1) для наматывания жгутообразного наматываемого материала на вращающуюся бобину (2),

имеющее укладочное устройство (9), посредством которого наматываемый материал направляется к точке набегания, в которой наматываемый материал набегает на бобину (2), и которое выполнено с возможностью смещения по существу в направлении оси (3) вращения бобины (2),

имеющее также по меньшей мере один датчик для определения угла набегания наматываемого материала между перпендикуляром к оси (3) вращения бобины (2) и осью набегания, по которой наматываемый материал набегает на намотку на бобине (2),

причем намоточное устройство (1) выполнено с обеспечением возможности регулирования смещения укладочного устройства (9) во время процесса наматывания в зависимости от угла набегания, определенного посредством указанного по меньшей мере одного датчика,

отличающееся тем, что

расстояние между точкой сбегания, в которой наматываемый материал выходит из укладочного устройства (9), и точкой набегания во время процесса наматывания по меньшей мере периодически равно максимум четырехкратному, предпочтительно максимум двукратному, более предпочтительно максимум однократному диаметру наматываемого материала.

2. Намоточное устройство (1) по п.1, отличающееся тем, что укладочное устройство (9) имеет укладочное копье (13), по которому наматываемый материал направляется к точке набегания на намотку (2).

3. Намоточное устройство (1) по п.2, отличающееся тем, что укладочное копье (13) подвижно установлено на укладочном устройстве (9) с обеспечением возможности изменения расстояния от точки сбегания до оси (3) вращения бобины (2) во время процесса наматывания.

4. Намоточное устройство (1) по п.2 или 3, отличающееся тем, что укладочное копье (13) обладает собственной подвижностью в плоскости, которая содержит ось набегания и которая параллельна оси (3) вращения бобины (2).

5. Намоточное устройство (1) по п.4, отличающееся тем, что укладочное копье (13) является гибким.

6. Намоточное устройство (1) по п.4, отличающееся тем, что укладочное копье (13) выполнено из нескольких частей, при этом по меньшей мере две его части (13a, 13b) соединены друг с другом подвижно, в частности, с помощью подвижного соединения (14) или шарнира.

7. Намоточное устройство (1) по одному из пп.2-6, отличающееся тем, что указанный по меньшей мере один датчик установлен на укладочном копье (13).

8. Намоточное устройство (1) по меньшей мере по одному из пп.4-7, отличающееся тем, что указанный по меньшей мере один датчик выполнен с возможностью измерения собственной подвижности укладочного копья (13).

9. Намоточное устройство (1) по одному из пп.2-8, отличающееся тем, что укладочное копье (13) имеет по меньшей мере один обводной ролик (15), по которому направляется наматываемый материал.

10. Намоточное устройство (1) по одному из предыдущих пунктов, отличающееся тем, что указанный по меньшей мере один датчик представляет собой оптический или механический датчик или комбинацию того и другого.

11. Намоточное устройство (1) по одному из предыдущих пунктов, отличающееся тем, что бобина (2) имеет по меньшей мере один фланец (5), причем намоточное устройство (1) выполнено таким образом, что расстояние от точки сбегания до оси (3) вращения бобины (2) во время процесса наматывания по меньшей мере периодически меньше, чем диаметр фланца (5).

12. Способ наматывания жгутообразного наматываемого материала на вращающуюся бобину (2) посредством намоточного устройства по одному из предыдущих пунктов, при котором расстояние между точкой сбегания и точкой набегания во время процесса наматывания, по меньшей мере, периодически равно максимум четырехкратному, предпочтительно максимум двукратному, более предпочтительно максимум однократному диаметру наматываемого материала.

| US 3951355 A, 20.04.1976 | |||

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| Способ прогноза выбросоопасности угольных пластов | 1985 |

|

SU1328542A1 |

| Смеситель | 1982 |

|

SU1220680A1 |

Авторы

Даты

2018-11-29—Публикация

2015-05-19—Подача