f

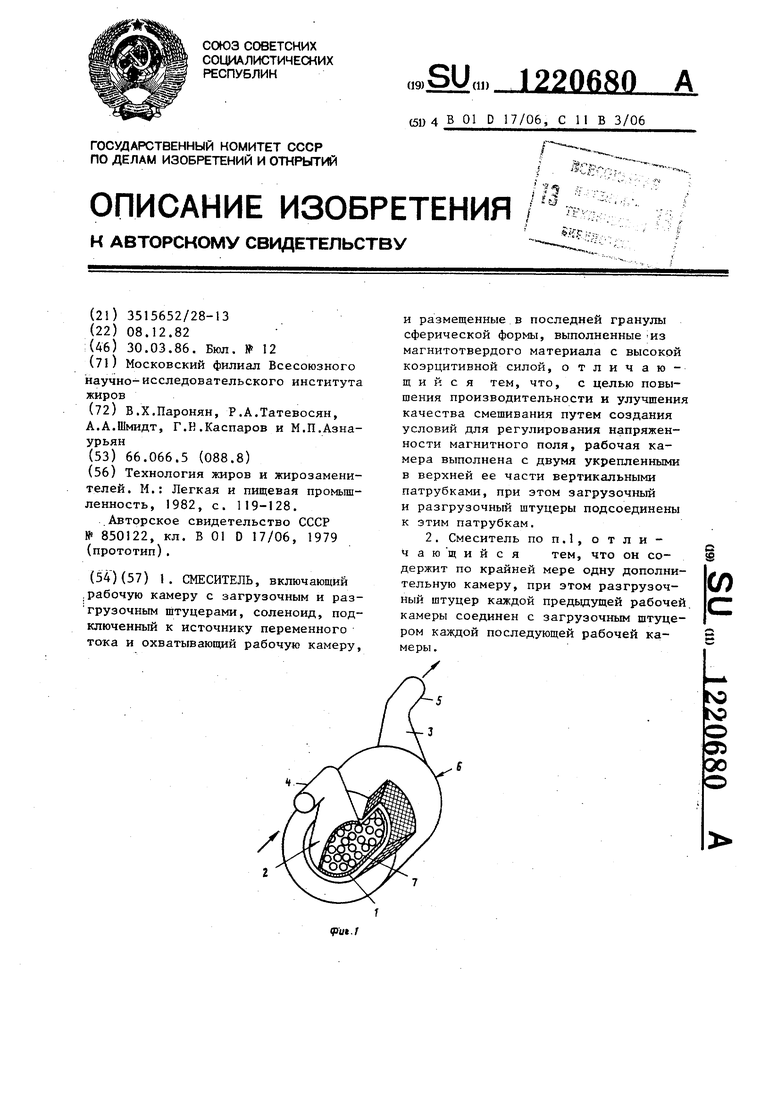

Изобретение относится к аппарато строению для пищевой промышленности а именно к технологическим устройствам для сепарационной рафинации жиров- аппаратам для щелочной нейтр лизации свободных жирных кислот, содержащихся в масле, и может быть использовано в процессах, требующих интенсивного перемешивания жидких систем с последующим их разделением в любой отрасли хозяйственной деятельности.

В основном для нейтрализации жи- р.ов используют дисковые смесители, через которые пропускают одновременно жир и раствор щелочи заданной ко центрации П .

От качества перемешивания жира с раствором щелочи зависит выход целевого продукта и процент полезного использования жира, т.е. эффективность производства. Б то же время интенсивное перемешивание приводит к сильному эмульгированию обрабатываемых компонентов, что отрицательно сказывается на последующем процессе сепарации, в котором осложняется процесс разделения фаз, происходит неполная сепарация, и часть масла уходит в -соапсток, что приводит к частичной потере полезного продукта и снижению эффективности. Именно это имеет место при исполь- зован 1И дисковых смесителей.

Наиболее близким по технической сущности и достигаемому результату является устройство для смешивания компонентов и разрушения образующихся при этом эмульсий, включающее рабочую камеру, коаксиальные цилиндрические электроды, наружный из которых заземпен, загрузочный и разгрузочный штуцеры, соленоид, размещенный вокруг рабочей камеры и подключенный к источнику переменного электрического тока. В рабочей камере размещены грануля, вьтолнен- ные из магнитотвердого материала с высокой коэрцитивной силой, и диэлектрические сетки, установленные на загрузочном и разгрузочном штуцерах 2 .

Однако указанное устройство функционально предназначено для разрушения эмульсий, т.е. в технологической цепочке оно должно быть установлено до сепаратора, после смесителя. Это обусловлено тем, что на20680

ряду с качественной электрической и магнитной обработкой процесс смешивания в этом устройстве происходит недостаточно интенсивно и ка- i; чественно, так как устройство является прямоточным и турбулизация, вносимая движением ферромагнитных рабочих тел, недостаточна.

Вертикальное расположение аппара10 та ограничивает его объем и производительность, что происходит от известного ограничения, сопут- ствуюш.его всем электромагнитным аппаратам с рабочими телами в виде

jg гранулированных ферромагнитных тел. Ограничение это происходит вследствие того, что высота рабочей камеры зависит от максимальной высоты слоя рабочих тел, которая не может

20 превьш1ать в пределе 20 см, а практически реально ограничена 12-15 см. Это обусловлено тем, что в состоянии покоя сила магнитного взаимодействия между частицами и силы

25 гравитационного притяжения собирают магнитные тела у дна аппарата и их нижние бывают настолько зажаты, что магнитное поле соленоида не в состоянии их привести в движение и они

30 полностью исключаются из работы. А применение сильных электромагнитных полей, которые в состоянии возбудить нижние слои рабочих тел, ограничено величиной коэрцитивной силы

JJ рабочих тел, так как в этих полях они все размагничиваются, полностью прекращая работу аппарата.

Наиболее слабым и уязвимым местом известной конструкции являются дидр электрические сетки, они уменьшают живое сечение йотока и сами по себе создают значительное сопротивление потоку, на что приходится тратить значительную дополнительную энергию

45 перекачивающих насосов. Наличие сеток приводит также к тому, что потоком среды ферромагнитные рабочие тела сбиваются в сторону сетки выходного патрубка, чему способствуют

5Q и гравитационные силы, и перекрывают ее ячейки. Так они способны полностью перекрыть выход материала и вывести аппарат из строя.

Кроме того устройство не позво., ляет последовательно обрабатывать систему дискретным воздействием магнитных полей различной напряженности. А известно, что при магнитной обра3 1

отке жидких систем изменение их изико-химических свойств проявлятся при конкретной напряженности агнитного поля, достигая максимума в узком диапазоне пределов, и резко меньшается с ее уменьшением или величением.

Целью изобретения является повыение производительности и улучшение качества смешивания путем созания условий для регулирования напряженности магнитного поля в процессе смешивания.

Для достижения поставленной цели в смесителе, включающем рабочую камеру с загрузочным и разгрузочным штуцерами, соленоид, подключенный к источнику переменного тока и охватывающий рабочую камеру, и размещен- ные в последней гранулы сферической формы, выполненные из магнитотвер- дого материала с высокой коэрцитивной силой, рабочая камера выполнена с двумя укрепленными в верхней её части вертикальными патрубками, при этом загрузочный и разгрузочный штуцеры подсоединены к этим патрубкам.

Кроме того, смеситель может содержать по крайней мере одну дополнительную рабочую камеру, при этом разгрузочный штуцер каждой предыдущей рабочей камеры соединен с загрузочным штуцером каждой последующей рабочей камеры.

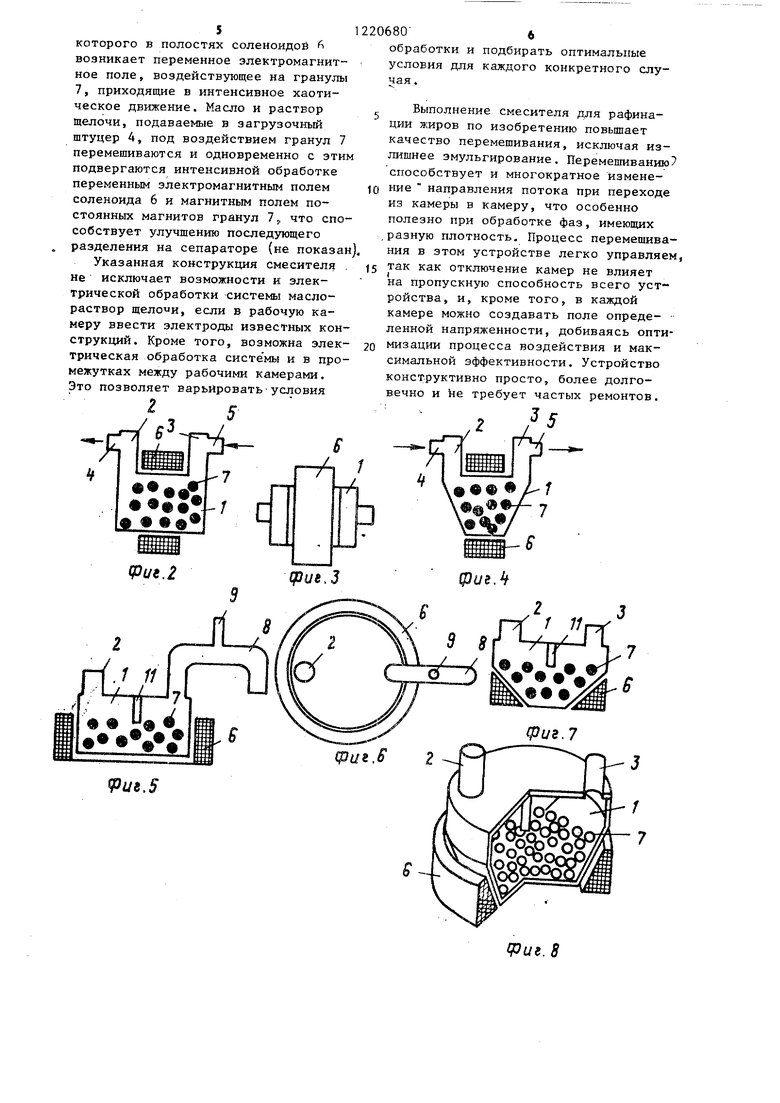

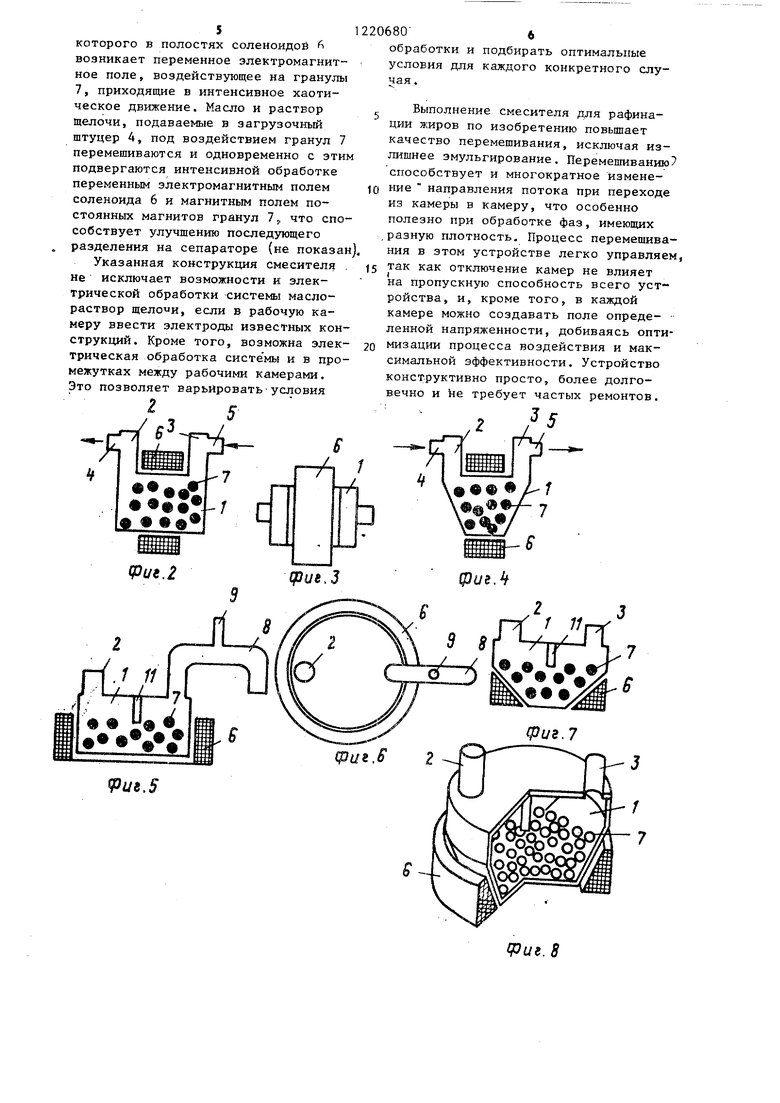

Для обеспечения лучших условий перемешивания торцовые стенки горизонтального цилиндра могут быть выполнены наклонными с расширением кверху, а рабочая камера может быть - выполнена в виде плоского усеченного конуса, обращенного большим основа- нием вверх.

Для упрощения- стыковки рабочих камер они могут быть снабжены калачами .

Для удаления из смеси воздуха или паров калачи могут быть снабжены вертикальными патрубками для установки вантузов или подсоединения к общей газоотводящей магистрали.

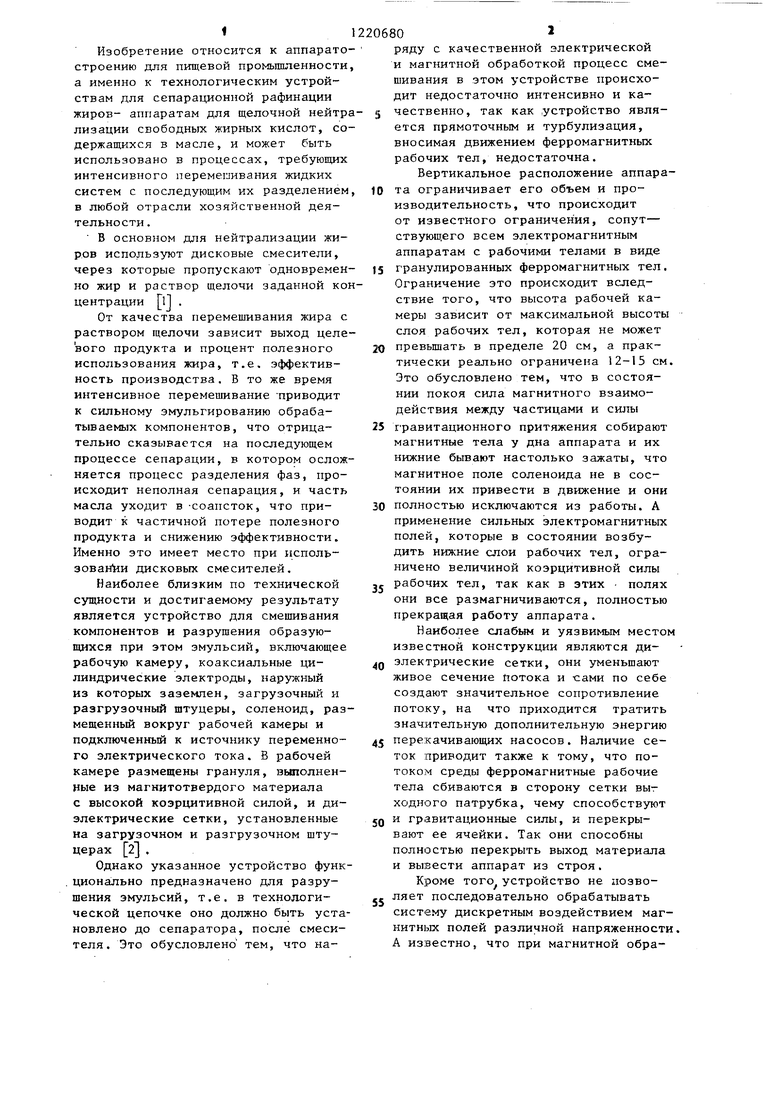

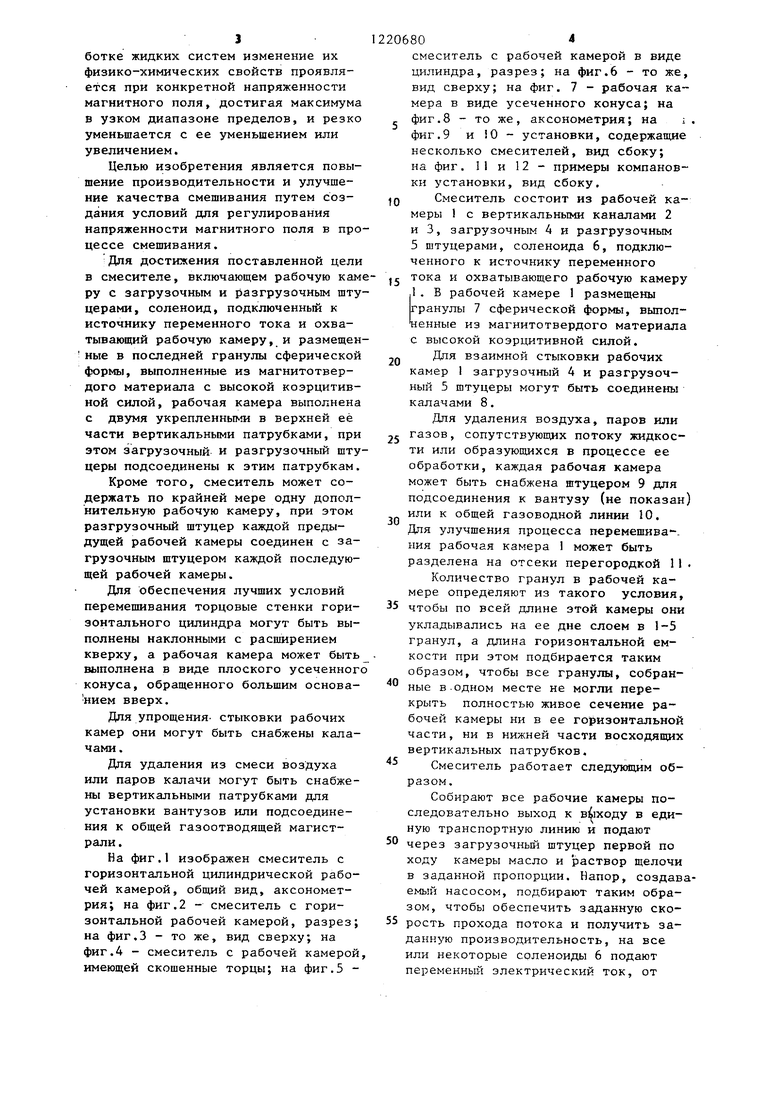

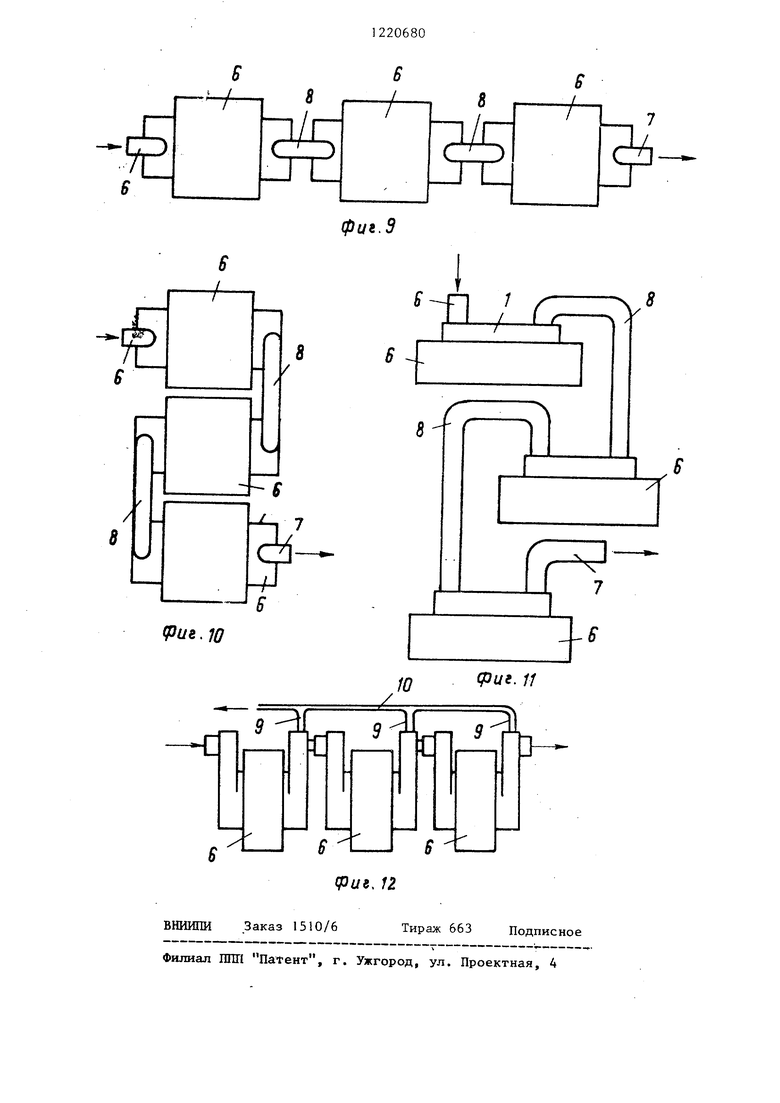

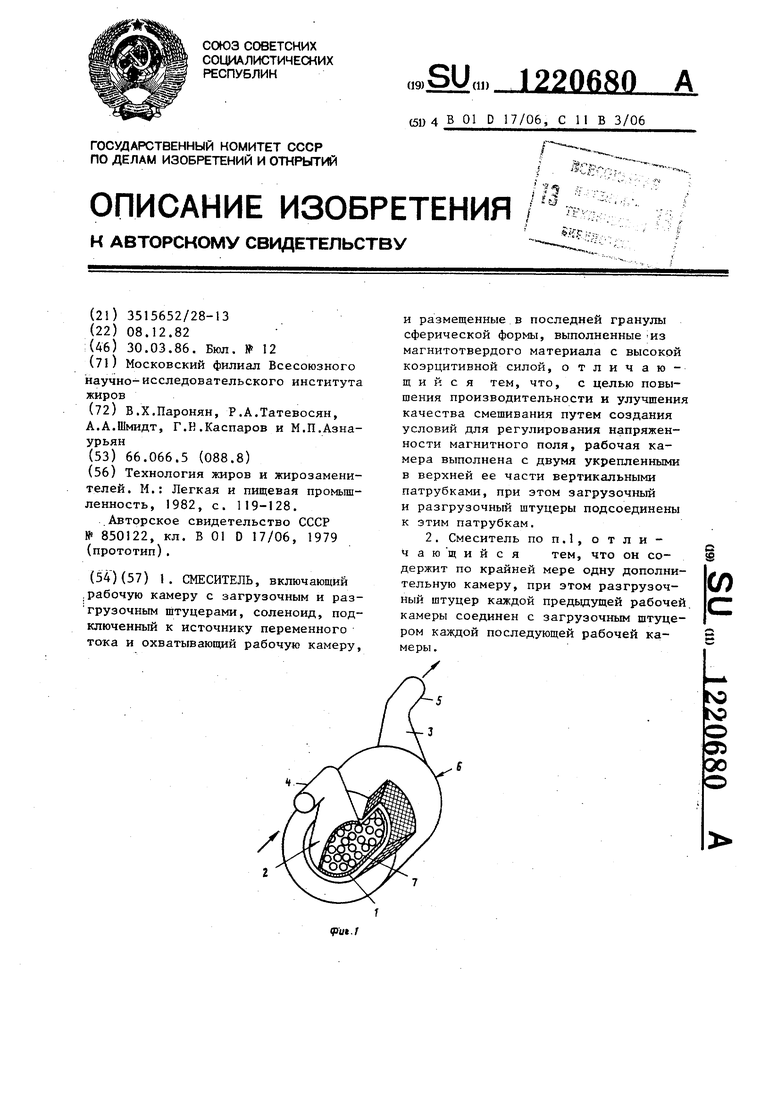

На фиг.1 изображен смеситель с горизонтальной цилиндрической рабочей камерой, общий вид, аксонометрия; на фиг.2 - смеситель с горизонтальной рабочей камерой, разрез; на фиг.З - то же, вид сверху; на фиг.4 - смеситель с рабочей камерой, имеющей скошенные торцы; на фиг.З 20680Л

смеситель с рабочей камерой в виде цилиндра, разрез; на фиг.6 - то же, вид сверху; на фиг. 7 - рабочая камера в виде усеченного конуса; на фиг.8 - то же, аксонометрия; на i . фиг.9 и 10 - установки, содержащие несколько смесителей, вид сбоку; на фиг. 11 и 12 - примеры компановки установки, вид сбоку. Q Смеситель состоит из рабочей камеры 1 с вертикальными каналами 2 и 3, загрузочным 4 и разгрузочным 5 штуцерами, соленоида 6, подключенного к источнику переменного J5 тока и охватывающего рабочую камеру ,1 . В рабочей камере 1 размещены гранулы 7 сферической формы, выполненные из магнитотвердого материала с высокой коэрцитивной силой. -- Для взаимной стыковки рабочих камер 1 загрузочный 4 и разгрузочный 5 штуцеры могут быть соединены калачами 8.

Для удаления воздуха, паров или 25 газов, сопутствующих потоку жидкости или образующихся в процессе ее обработки, каждая рабочая камера может быть снабжена штуцером 9 для подсоединения к вантузу (не показан) или к общей газоводной линии 10. Для улучшения процесса перемешива-- ния рабочая камера 1 может быть разделена на отсеки перегородкой 11 .

Количество гранул в рабочей камере определяют из такого условия, 35 чтобы по всей длине этой камеры они укладывались на ее дне слоем в 1-5 гранул, а длина горизонтальной емкости при этом подбирается таким образом, чтобы все гранулы, собранные Б.одном месте не могли перекрыть полностью живое сечение рабочей камеры ни в ее горизонтальной части, ни в нижней части восходяших вертикальных патрубков.

Смеситель работает следующим образом.

Собирают все рабочие камеры последовательно выход к вiIXoдy в единую транспортную линию и подают через загрузочный штуцер первой по ходу камеры масло и раствор щелочи в заданной пропорции. Напор, создаваемый насосом, подбирают таким образом, чтобы обеспечить заданную ско- 55 рость прохода потока и получить заданную производительность, на все или некоторые соленоиды 6 подают переменный электрический ток, от

30

40

45

50

которого в полостях соленоидой fi возникает переменное электромагнитное поле, воздействующее на гранулы 7, приходящие в интенсивное хаотическое движение. Масло и раствор щелочи, подаваемые в загрузочный штуцер 4, под воздействием гранул 7 перемешиваются и одновременно с этим подвергаются интенсивной обработке переменньм электромагнитным полем соленоида 6 и магнитным полем по- стоянньпс магнитов гранул 7„ что способствует улучшению последующего разделения на сепараторе (не показан

Указанная конструкция смесителя - не исключает возможности и электрической обработки системы масло- раствор щелоки, если в рабочую камеру ввести электроды известных конструкций. Кроме того, возможна электрическая обработка систе мы и в промежутках между рабочими камерами. Это позволяет варьировать-условия

5

обработки и подбирать оптимальные условия для каждого конкретного случая.

Выполнение смесителя для рафинации жиров по изобретению повышает качество перемещивания, исключая излишнее эмульгирование. Перемешиванию способствует и многократное измене0 ние направления потока при переходе из камеры в камеру, что особенно полезно при обработке фаз, имеющих ,разную плотность. Процесс перемешивания в этом устройстве легко управляем,

5 так как отключение камер не влияет на пропускную способность всего устройства, и, кроме того, в каждой камере можно создавать поле определенной напряженности, добиваясь опти0 мизации процесса воздействия и максимальной эффективности. Устройство конструктивно просто, более долговечно и ke требует частых ремонтов.

ut.2

9

.J

fpue.8

В6

I

фие.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинации жиров | 1984 |

|

SU1221233A1 |

| Устройство для обработки зернистых материалов | 1983 |

|

SU1140828A1 |

| Смеситель | 1985 |

|

SU1331551A1 |

| Способ получения магниточувствительного электрографического проявителя | 1984 |

|

SU1190350A1 |

| Устройство для гранулирования порошкообразных материалов | 1980 |

|

SU1012962A1 |

| Устройство для разрушения эмульсии | 1979 |

|

SU850122A1 |

| Электромагнитный смеситель для смешивания жидких компонентов | 1984 |

|

SU1274758A1 |

| Бисерная мельница | 1990 |

|

SU1761273A1 |

| Способ получения псевдоожиженного слоя и аппарат для его осуществления | 1984 |

|

SU1255196A1 |

| Способ выдачи и дозирования сыпучего мелкодисперсного ферромагнитного материала и устройство для его осуществления | 1979 |

|

SU938024A1 |

(pui.;/

(PU8, 12

ВЮШПИ Заказ 1510/6Тираж 663Подписное

.i

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Технология жиров и жирозаменителей | |||

| М.: Легкая и пищевая промьпп- ленность, 1982, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Устройство для разрушения эмульсии | 1979 |

|

SU850122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-30—Публикация

1982-12-08—Подача