ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области техники сжижения биомассы, и в частности, к способу производства легкого масла посредством сжижения биомассы.

УРОВЕНЬ ТЕХНИКИ

В широком смысле биомасса включает в себя все растения и микроорганизмы, а также животных, использующих растения и микроорганизмы в качестве продуктов питания, и отходы, произведенных животными; в узком смысле биомасса, в целом, означает такие вещества, как лигноцеллюлоза (коротко лигнин), например, стебли и деревья, за исключением сельскохозяйственных зерновых и фруктов и продукции лесохозяйственного производства, остатки переработки сельскохозяйственной продукции, отходы сельского хозяйства и лесного хозяйства, продукты жизнедеятельности домашнего скота и домашней птицы и отходы производственного процесса животноводства. В общем, представителями биомассы являются: сельскохозяйственные культуры, отходы земледелия, лесоматериалы, отходы лесоматериалов, продукты жизнедеятельности животных и т.д. Биомасса становится важным компонентом возобновляемых источников энергии благодаря таким свойствам как возобновляемость, низкий уровень загрязнения окружающей среды и широкая распространенность, так что эффективная разработка и использование энергии биомассы играет очень положительную роль в решении проблем, связанных с источниками энергии и экологической средой.

В данное время способы разработки и использования энергии биомассы проявляются, главным образом, в следующих нескольких аспектах: (1) прямое сжигание: биомассу непосредственно сжигают для использования тепла или последующего получения электроэнергии; (2) физико-химический процесс: биомассу подвергают физико-химической обработке, за которой следует компрессионная формовка для получения сформированного топливного материала; (3) биохимический процесс: биомассу подвергают гидролизу и ферментируют для получения этанола или обрабатывают посредством биогазовой технологии для получения биогаза; и (4) термохимический процесс: биомассу газифицируют для получения топливного газа биомассы или подвергают пиролизу для получения древесного угля или пиролитического масла из биомассы или непосредственно сжижают для получения сжиженной нефти и т.д., при этом в процессе непосредственного сжижения биомассы для получения сжиженной нефти биомасса напрямую вступает в реакцию с водородом, как правило, в условиях высокого давления в присутствии катализатора и превращается в жидкое топливо.

Например, способ непосредственного гидроожижения биомассы, включающий две стадии гидрообработки псевдоожиженного слоя, раскрыт в китайском патентном документе CN 102127462 А. Способ включает следующие стадии: а) стадию, в которой готовят суспензию из частиц биомассы в растворителе, предпочтительно, в растворителе доноре водорода; b) стадию, в которой суспензию подвергают первой гидрообработке в присутствии водорода по меньшей мере в одном реакторе, содержащем псевдоожиженный слой катализатора и осуществляющем работу в условиях температуры от 300 град. С до 440 град. С, общего давления от 15 МПа до 25 МПа, постоянный массовый расход составляет от 0,1/ч до 5/ч и коэффициент подачи водорода составляет от 0,1 нм3/кг до 2 нм3/кг; и с) по меньшей мере часть выходящего потока, полученного на стадии b) подвергают второй гидрообработке в присутствии водорода по меньшей мере в одном реакторе с кипящим слоем катализатора, при этом операцию выполняют в условиях температуры от 350 град. С до 470 град. С, общего давления от 15 МПа до 25 МПа, постоянный массовый расход составляет от 0,1/ч до 5/ч и коэффициент подачи водорода составляет от 0,1 нм3/кг до 2 нм3/кг. В упомянутой выше технологии сырьевую биомассу напрямую сжижают в жидкое вещество посредством первой стадии гидрообработки и второй стадии гидрообработки.

В упомянутой выше технологии жидкое вещество разделяют для получения газовой фазы, водной фазы, легкой фракции, содержащей по меньшей мере один углеводород, выбранный из группы, состоящей из: бензиновых, керосиновых и/или дизельных жидких углеводородов, а также для получения тяжелой углеводородной фракции вакуумного газойля, фракции вакуумного остатка и твердой фракции, которая может находиться в вакуумном остатке. В процессе разделения легкую фракцию можно смешивать с тяжелой углеводородной фракцией вакуумного газойля и с фракцией вакуумного остатка и, таким образом, выход легкой фракции снижается; тяжелую фракцию можно смешиваться с легкой фракцией в процессе разделения, и, таким образом, это также сказывается на выходе легкой фракции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, в данное изобретение заключается в устранении недостатка, состоящего в том, что выход легкого масла, полученного посредством прямого сжижения биомассы, является низким, и предложен способ производства легкого масла посредством сжижения биомассы, дающий высокий выход легкого масла.

Для того, чтобы решить описанную выше задачу, техническое решение по данному изобретению заключается в следующем.

Способ производства легкого масла посредством сжижения биомассы, предложенный в данном изобретении, включает следующие стадии:

(1) смешивают биомассу, катализатор гидрирования и масло селективной очистки для приготовления суспензии биомассы;

(2) проводят первую реакцию сжижения с суспензией биомассы и газообразным водородом для получения первого продукта реакции;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом для получения второго продукта реакции;

(4) второй продукт реакции подвергают первой операции разделения для получения легкого компонента и тяжелого компонента;

(5) проводят вакуумную перегонку тяжелого компонента для получения легкой фракции;

(6) смешивают легкий компонент с легкой фракцией для образования смеси, проводят реакцию гидрирования смеси для получения продукта гидрирования; и

(7) продукт гидрирования подвергают операции фракционирования для получения легкого масла.

Предпочтительно, на стадии (1) массовое отношение биомассы к катализатору гидрирования составляет 100:(от 0,5 до 5).

Предпочтительно, на стадии (2) условия реакции для первой реакции сжижения следующие:

температура реакции от 280 град. С до 470 град. С;

давление реакции от 13 МПа до 27 МПа;

соотношение газ-жидкость составляет от 600 л/кг до 1400 л/кг; и

объемный расход суспензии биомассы составляет от 0,3/ч до 2/ч.

Также, на стадии (2) условия реакции для первой реакции сжижения следующие:

температура реакции от 450 град. С до 470 град. С;

давление реакции от 26 МПа до 27 МПа;

соотношение газ-жидкость составляет от 600 л/кг до 1400 л/кг; и

объемный расход суспензии биомассы составляет от 0,3/ч до 2/ч.

Предпочтительно, на стадии (3) условия реакции для второй реакции сжижения следующие:

температура реакции от 300 град. С до 490 град. С;

давление реакции от 12 МПа до 27 МПа;

соотношение газ-жидкость составляет от 700 л/кг до 1600 л/кг; и

объемный расход суспензии биомассы составляет от 0,3/ч до 2/ч.

Также, на стадии (3) условия реакции для второй реакции сжижения следующие:

температура реакции от 480 град. С до 490 град. С;

давление реакции от 26 МПа до 27 МПа;

соотношение газ-жидкость составляет от 700 л/кг до 1600 л/кг; и

объемный расход суспензии биомассы составляет от 0,3/ч до 2/ч.

Предпочтительно, на стадии (5) вакуумную перегонку проводят при температуре от 320 град. С до 400 град. С под давлением 5 кПа до 20 кПа, при этом давление является абсолютным.

Предпочтительно, на стадии (6) условия реакции для реакции гидрирования следующие:

температура реакции от 280 град. С до 440 град. С;

давление реакции от 10 МПа до 25 МПа;

объемное соотношение водород/масло составляет от 800 до 1500; и

объемный расход составляет от 0,5/ч до 2/ч.

Предпочтительно, на стадии (7) операцию фракционирования проводят при температуре от 340 град. С до 390 град. С.

Предпочтительно, способ дополнительно включает стадию сбора дистиллятного масла, полученного после стадии вакуумной перегонки, и сбора тяжелой фракции, полученной после стадии операции фракционирования для того, чтобы использовать дистиллятное масло и тяжелую фракцию в качестве масла селективной очистки.

Предпочтительно, перед тем, как подвергнуть продукт гидрирования операции фракционирования, продукт гидрирования подвергают операции второго разделения для получения газообразного водорода, газофазного легкого углеводорода и жидкой фазы, при этом газообразный водород циркулирует и его используют в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования.

Предпочтительно, на стадии (1) содержание биомассы в суспензии биомассы составляет от 10% мас. до 50% мас. с размером частиц от 5 до 2000 микрон; и смешивание проводят при температуре от 25 град. С до 180 град. С.

Предпочтительно, катализатор гидрирования содержит по меньшей мере один катализатор, выбранный из группы, состоящей из следующих катализаторов:

1) аморфного оксида железа и/или аморфного оксида-гидроксида железа; и

2) аморфного оксида алюминия, несущего активный компонент, причем активный компонент содержит по меньшей мере один оксид, выбранный из оксидов металлов группы VIB, группы VIIB и группы VIII, при этом содержание активного компонента составляет от 10% мас. до 25% мас.

Масло селективной очистки содержит по меньшей мере одно масло, выбранное из группы, состоящей из: дистиллятного масла, полученного после стадии вакуумной перегонки, растительного масла, жидкого жира животного происхождения, каменноугольной смолы и отработанного суспензионного масла установки каталитического крекинга.

Биомасса представляет собой материал, полученный посредством сушки и измельчения, из растений и микроорганизмов, а также животных, использующих растения и микроорганизмы в качестве пищевых продуктов, и отходов, произведенных животными.

По сравнению с известным уровнем техники, способ производства легкого масла посредством сжижения биомассы, предложенный в данном изобретении, имеет следующие положительные эффекты:

1) согласно способу производства легкого масла посредством сжижения биомассы, предложенному в вариантах реализации данного изобретения, биомассу, катализатор гидрирования и масло селективной очистки смешивают для приготовления суспензии биомассы; затем суспензию биомассы и газообразный водород подвергают первой реакции сжижения, а вторую реакцию сжижения проводят для получения второго продукта реакции, таким образом, чтобы полностью превратить биомассу в жидкую фазу посредством двукратных реакций сжижения, при этом повышается выход жидкого масла; затем второй продукт реакции подвергают операции разделения для получения легкого компонента и тяжелого компонента; затем проводят вакуумную перегонку тяжелого компонента для получения легкой фракции; затем легкий компонент смешивают с легкой фракцией для образования смеси и проводят реакцию гидрирования смеси для получения продукта гидрирования; осуществляют отделение легкого компонента от тяжелого компонента в три непрерывные стадии, т.е. посредством операции разделения, вакуумной перегонки и реакции гидрирования; посредством вакуумной перегонки отделяют легкую фракцию, смешанную с тяжелым компонентом, и отделяют тяжелую фракцию, которая не подвержена гидроожижению, чтобы избежать ее влияния на последующее превращение легкого масла; затем легкую фракцию смешивают с легким компонентом для образования смеси и проводят реакцию гидрирования смеси таким образом, что некоторые тяжелые компоненты, подверженные превращению в легкую фракцию, смешанные с легким компонентом, посредством реакции гидрирования могут быть преобразованы в легкие компоненты, при этом выход легкого масла повышается, более конкретно, повышается выход масла с низкотемпературным диапазоном фракционирования, содержащегося в легком масле, например, бензиновой фракции; кроме того, масло из биомассы подвергают разделению и вакуумной перегонке в максимально возможной степени заранее, до скопления и спекания остатков в масле из биомассы; затем остатки удаляют из низа устройства для вакуумной перегонки, таким образом содержание остатков в последующем легком масле уменьшается; и, наконец, продукт гидрирования подвергают операции фракционирования для получения масел всех диапазонов фракционирования. Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 95% мас. или более, при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет от 30% мас. до 40% мас, содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет от 30% мас. до 50% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет от 10% мас. до 15% мас., оставшаяся часть состоит из тяжелого масла с диапазоном фракционирования 520 град. С или выше и остатков, при этом содержание остатков составляет не более, чем 5% мас;

2) способ производства легкого масла посредством сжижения биомассы, предложенный в вариантах реализации данного изобретения, дополнительно включающий стадию сбора дистиллятного масла, полученного после стадии вакуумной перегонки, и тяжелой фракции, полученной после стадии операции фракционирования, для того, чтобы использовать дистиллятное масло и тяжелую фракцию в качестве масла селективной очистки; причем благодаря этой стадии стоимость масла селективной очистки может быть значительно снижена, при этом источник масла селективной очистки расширен и не ограничен режимом дополнительного добавления масла селективной очистки, например, тяжелого масла, и, следовательно, масло селективной очистки является универсальным для восполнения и обладает высокой эксплуатационной гибкостью; и

3) согласно способу производства легкого масла посредством сжижения биомассы, предложенному в вариантах реализации данного изобретения, перед тем, как подвергнуть продукт гидрирования операции фракционирования, продукт гидрирования дополнительно подвергают второй операции разделения для получения газообразного водорода, газофазного легкого углеводорода и жидкой фазы, причем газообразный водород может быть циркулирующим и его используют в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того, чтобы более наглядно проиллюстрировать технологические решения, описанные в вариантах реализации данного изобретения или в известном уровне техники, ниже дано краткое описание сопроводительных чертежей, необходимых для описания вариантов реализации изобретения или известного уровня техники. Очевидно, что сопроводительные чертежи в представленном ниже описании представляют собой лишь некоторые из вариантов реализации данного изобретения, на основе которых специалистами в данной области техники без каких-либо творческих усилий могут быть получены другие чертежи.

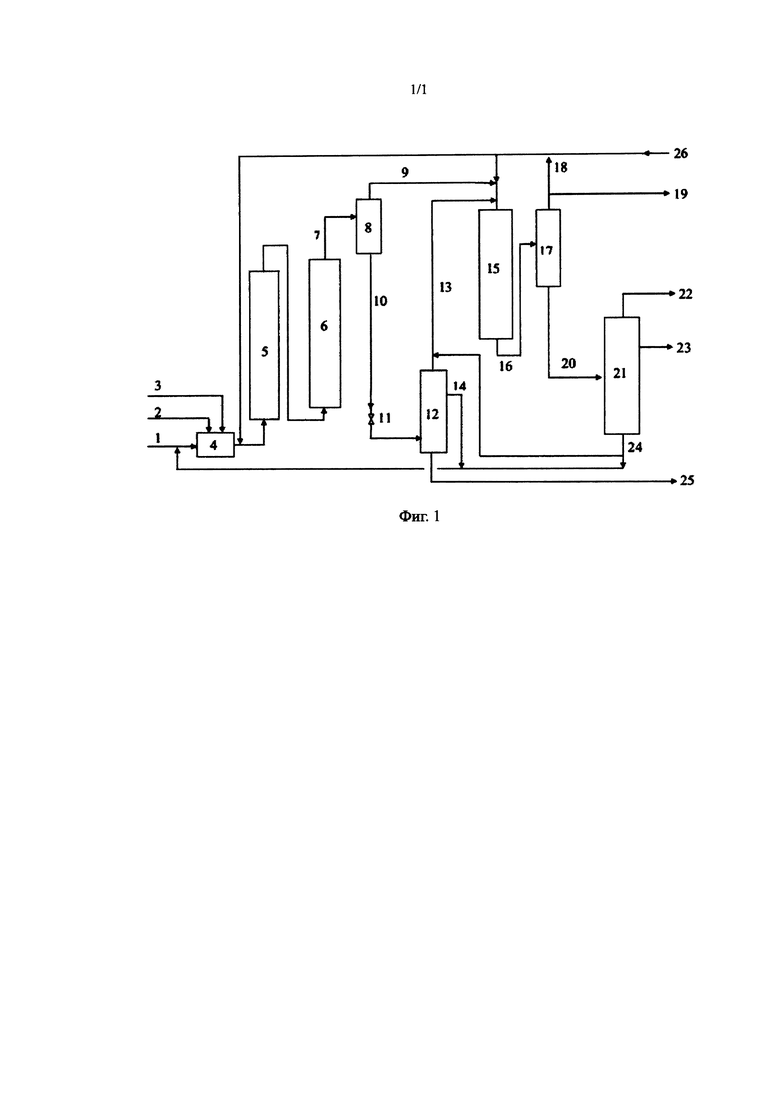

На Фиг. 1 проиллюстрирована принципиальная технологическая схема способа производства легкого масла посредством сжижения биомассы, предложенного в данном изобретении.

Ссылочные позиции:

1-масло селективной очистки; 2 - биомасса; 3 - катализатор гидрирования; 4 - резервуар суспезии биомассы; 5 - реактор с суспендированным слоем; 6 - реактор с внутренней циркуляцией суспендированного слоя; 7 - продукт гидрирования из реактора с суспендированным слоем; 8 - горячий сепаратор высокого давления; 9 - легкий компонент; 10 - тяжелый компонент; 11 - предохранительный клапан перепада высокого давления; 12 - колонна вакуумной перегонки; 13 - масло верха колонны; 14 - линия отведения дистиллятного масла; 15 - реактор гидрирования с неподвижным слоем; 16 - продукт гидрирования из реактора с неподвижным слоем; 17 - сепаратор; 18 - газообразный водород; 19 - газофазный легкий углеводород; 20 - дистиллятное масло; 21 - ректификационная колонна; 22 - бензиновая фракция из биомассы; 23 - дизтопливо из биомассы; 24 - остатки масла из биомассы со дна колонны; 25 - остаток; и 26 - газообразный водород.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Чтобы сделать цели, технические решения и преимущества данного изобретения более наглядными, данное изобретение в сочетании с вариантами реализации изобретения дополнительно описано ниже. Следует понимать, что данное изобретение может быть осуществлено в различных формах, но не должно быть ограничено описанными вариантами реализации изобретения. Напротив, эти варианты реализации изобретения предложены таким образом, чтобы данное изобретение было исчерпывающим и полным, и концепции данного изобретения будут полностью переданы специалистам в данной области техники. Данное изобретение будет ограничено только прилагаемой формулой изобретения.

Кроме того, технические характеристики, связанные с различными вариантами реализации данного изобретения, описанными ниже, могут быть совместно объединены, если они не противоречат друг другу.

В каждом из следующих вариантов реализации изобретения и сравнительных примеров, расчетные формулы для коэффициента сжижения биомассы и содержания масла из биомассы каждого диапазона фракционирования в дистиллятном масле следующие:

коэффициент сжижения биомассы = (общая масса жидкости в продукте - масса катализатора гидрирования - масса масла селективной очистки) / общая масса биомассы;

содержание масла из биомассы каждого диапазона фракционирования в дистиллятном масле = (масса масла в каждом диапазоне фракционирования - масса масла селективной очистки в диапазоне фракционирования) / общая масса масла из биомассы; и

содержание остатка в дистиллятном масле = масса остатка / общая масса всех масел

Вариант реализации изобретения 1

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, как проиллюстрировано на Фиг. 1, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 5 до 50 микрон и количество несущих частиц 10% мас.), несущий оксид Мо и оксид Ni, частицы пшеничной соломы с размером частиц 10 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 5:100:0,3 для получения смеси, смесь добавляют к каменноугольной смоле средней/низкой температуры и проводят равномерное перемешивание при температуре 100 град. С для образования суспензии биомассы с содержанием биомассы 25% мас;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 320 град. С, давление реакции 20 МПа, соотношение газ-жидкость составляет 1000 л/кг, и объемный расход суспензии биомассы составляет 1/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 400 град. С, давление реакции 20 МПа, соотношение газ-жидкость составляет 1100 л/кг, и объемный расход суспензии биомассы составляет 1/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 19 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки и проводят вакуумную перегонку при температуре 360 град. С под давлением 10 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 360 град. С, давление реакции 17 МПа, объемное соотношение водород-масло составляет 1100 и объемный расход составляет 1,2/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 360 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 98% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 40% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 45% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 10% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 4% мас., и содержание остатка составляет 1% мас.

Вариант реализации изобретения 2

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 100 до 150 микрон и количество несущих частиц 25%), несущий оксид W и оксид Ni, частицы соломы тростника с размером частиц 200 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 1:100:0.4 для получения смеси, смесь добавляют в соевое масло, и проводят равномерное перемешивание при температуре 180 град. С для образования суспензии биомассы с содержанием биомассы 10% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 280 град. С, давление реакции 27 МПа, соотношение газ-жидкость составляет 600 л/кг, и объемный расход суспензии биомассы составляет 2/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 490 град. С, давление реакции 12 МПа, соотношение газ-жидкость составляет 1600 л/кг, и объемный расход суспензии биомассы составляет 0,3/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 15 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки и проводят вакуумную перегонку при температуре 400 град. С под давлением 5 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 440 град. С, давление реакции 10 МПа, объемное соотношение водород-масло составляет 1500, и объемный расход составляет 0,5/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 360 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 96% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 35% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 40% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 15% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 6% мас., и содержание остатка составляет 4% мас.

Вариант реализации изобретения 3

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 100 до 150 микрон и количество несущих частиц 10%), несущий оксид Pd и оксид Ni, аморфный оксид железа, частицы соломы тростника с размером частиц 1000 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 2:2:100:0.3 для получения смеси, смесь добавляют в соевое масло и проводят равномерное перемешивание при температуре 25 град. С для образования суспензии биомассы с содержанием биомассы 50% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 470 град. С, давление реакции 13 МПа, соотношение газ-жидкость составляет от 1400 л/кг, и объемный расход суспензии биомассы составляет 0,3/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 300 град. С, давление реакции 27 МПа, соотношение газ-жидкость составляет 700 л/кг, и объемный расход суспензии биомассы составляет 2/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 15 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки, и проводят вакуумную перегонку при температуре 320 град. С под давлением 20 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 280 град. С, давление реакции 25 МПа, объемное соотношение водород-масло составляет 800 и объемный расход составляет 2/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 300 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 97% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 36% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 42% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 14% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 6% мас., и содержание остатка составляет 2% мас.

Вариант реализации изобретения 4

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 150 до 200 микрон и количество несущих частиц 13%), несущий оксид Мо и оксид Со, частицы деревянной стружки с размером частиц 2000 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 3:100:0.2 для получения смеси, смесь добавляют в жидкий жир животного происхождения низкой температуры и проводят равномерное перемешивание при температуре 80 град. С для образования суспензии биомассы с содержанием биомассы 20% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 320 град. С, давление реакции 18 МПа, соотношение газ-жидкость составляет 800 л/кг, и объемный расход суспензии биомассы составляет 1,5/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 350 град. С, давление реакции 18 МПа, соотношение газ-жидкость составляет 1200 л/кг, и объемный расход суспензии биомассы составляет 1,5/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 22 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки, и проводят вакуумную перегонку при температуре 380 град. С под давлением 8 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 400 град. С, давление реакции 18 МПа, объемное соотношение водород-масло составляет 1100, и объемный расход составляет 1,3/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 330 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 95% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 30% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 40% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 15% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 10% мас., и содержание остатка составляет 5% мас.

Вариант реализации изобретения 5

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 250 до 350 микрон и количество несущих частиц 42% мас.), несущий оксид W и оксид Со, аморфный оксид-гидроксид железа, небольшие частицы деревянной стружки с размером частиц 5 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 1:2:100:0.25 для получения смеси, смесь добавляют в растительное масло низкой температуры и проводят равномерное перемешивание при температуре 120 град. С для образования суспензии биомассы с содержанием биомассы 40% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 360 град. С, давление реакции 21 МПа, соотношение газ-жидкость составляет 1300 л/кг, и объемный расход суспензии биомассы составляет 1,1/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 330 град. С, давление реакции 24 МПа, соотношение газ-жидкость составляет 1000 л/кг, и объемный расход суспензии биомассы составляет 1,6/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 21 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки, и проводят вакуумную перегонку при температуре 330 град. С под давлением 11 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 360 град. С, давление реакции 20 МПа, объемное соотношение водород-масло составляет 1000, и объемный расход составляет 1/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 280 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 96% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 33% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 43% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 15% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 5% мас., и содержание остатка составляет 4% мас.

Вариант реализации изобретения 6

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 350 до 500 микрон и количество несущих частиц 40% мас.), несущий оксид Мо и оксид Ni, аморфный оксид железа, частицы пшеничной соломы с размером частиц 10 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 1:1:100:0,1 для получения смеси, смесь добавляют к каменноугольной смоле средней/низкой температуры и проводят равномерное перемешивание при температуре 100 град. С для образования суспензии биомассы с содержанием биомассы 40% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 300 град. С, давление реакции 21 МПа, соотношение газ-жидкость составляет 1000 л/кг, и объемный расход суспензии биомассы составляет 1,1/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 330 град. С, давление реакции 24 МПа, соотношение газ-жидкость составляет 1000 л/кг, и объемный расход суспензии биомассы составляет 2/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 21 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки, и проводят вакуумную перегонку при температуре 330 град. С под давлением 11 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 360 град. С, давление реакции 20 МПа, объемное соотношение водород-масло составляет 1000, и объемный расход составляет 1/ч; и

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 280 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 96.5% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 34% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 42,5% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 15% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 4,5% мас., и содержание остатка составляет 4% мас.

Вариант реализации изобретения 7

В этом варианте реализации изобретения предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 100 до 150 микрон и количество несущих частиц 25%), несущий оксид W и оксид Ni, частицы соломы тростника с размером частиц 200 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 1:100:0,4 для получения смеси, смесь добавляют в соевое масло и проводят равномерное перемешивание при температуре 180 град. С для образования суспензии биомассы с содержанием биомассы 10% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 450 град. С, давление реакции 26 МПа, соотношение газ-жидкость составляет 600 л/кг, и объемный расход суспензии биомассы составляет 2/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е. продукта гидрирования 7 из реактора с суспендированным слоем, при этом параметры для второй реакции сжижения следующие: температура реакции 480 град. С, давление реакции 26 МПа, соотношение газ-жидкость составляет 1600 л/кг, и объемный расход суспензии биомассы составляет 0,3/ч;

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 15 МПа для производства легкого компонента 9 и тяжелого компонента 10;

(5) тяжелый компонент 10 подвергают операции разгерметизации посредством предохранительного клапана 11 перепада высокого давления, позволяя тяжелому компоненту далее поступать в колонну 12 вакуумной перегонки, и проводят вакуумную перегонку при температуре 400 град. С под давлением 5 кПа для получения легкой фракции, т.е. масла верха колонны 13, и дистиллятного масла 14, поступающего в линию отведения в колонне 12 вакуумной перегонки, возвращают дистиллятное масло 14 из линии отведения на стадию (1) в качестве масла селективной очистки 1, и отправляют остатки 25 из низа колонны 12 вакуумной перегонки на повторную переработку;

(6) смешивают легкий компонент 9 с маслом верха 13 колонны для образования смеси и проводят реакцию гидрирования смеси в реакторе 15 гидрирования с неподвижным слоем для получения продукта гидрирования 16 из реактора с неподвижным слоем, при этом условия для реакции гидрирования следующие: температура реакции 440 град. С, давление реакции 10 МПа, объемное соотношение водород-масло составляет 1500, и объемный расход составляет 0,5/ч;

(7) позволяют продукту гидрирования 16 из реактора с неподвижным слоем поступать в сепаратор 17, проводят вторую операцию разделения продукта гидрирования 16 из реактора с неподвижным слоем для получения газообразного водорода 18, газофазного легкого углеводорода 19 и жидкой фазы, т.е. дистиллятного масла 20, при этом газообразный водород 18 могут использовать в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования, а газофазный легкий углеводород 19 используют повторно; и

(8) позволяют дистиллятному маслу 20 поступать в ректификационную колонну 21, проводят операцию фракционирования при температуре 390 град. С для выделения бензиновой фракции с верха колонны, для выделения дизтоплива из средней и верхней части колонны, и выгружают остатки масла на дне колонны 24, т.е. тяжелую фракцию, из низа колонны, возвращая тяжелую фракцию на стадию (1) в качестве масла селективной очистки 1.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 96,8% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 35,2% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 40,5% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 15% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 5,3% мас., и содержание остатка составляет 4% мас.

Сравнительный пример 1

В этом сравнительном примере предложен способ производства легкого масла посредством сжижения биомассы, включающий следующие стадии:

(1) аморфный оксид алюминия (имеющий размер частиц от 5 до 50 микрон и количество несущих частиц 10% мас.), несущий оксид Мо и оксид Ni, частицы пшеничной соломы с размером частиц 10 микрон и серу равномерно смешивают в резервуаре 4 суспезии биомассы в соответствии с массовым соотношением 5:100:0,3 для получения смеси, смесь добавляют в каменноугольную смолу средней/низкой температуры и проводят равномерное перемешивание при температуре 100 град. С для образования суспензии биомассы с содержанием биомассы 25% мас.;

(2) проводят первую реакцию сжижения с суспензией биомассы и дополнительно добавленным газообразным водородом 26 в реакторе 5 с суспендированным слоем для получения первого продукта реакции, при этом параметры для первой реакции сжижения следующие: температура реакции 320 град. С, давление реакции 20 МПа, соотношение газ-жидкость составляет 1000 л/кг и объемный расход суспензии биомассы составляет 1/ч;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом в реакторе 6 с внутренней циркуляцией суспендированного слоя для получения второго продукта реакции, т.е., суспендированного слоя продукта 7 гидрирования, при этом параметры для второй реакции сжижения следующие: температура реакции 400 град. С, давление реакции 20 МПа, соотношение газ-жидкость составляет 1100 л/кг и объемный расход суспензии биомассы составляет 1/ч; и

(4) второй продукт реакции подвергают первой операции разделения в горячем сепараторе 8 высокого давления под давлением 19 МПа для производства легкого компонента 9 и тяжелого компонента 10.

Посредством испытаний доказано, что коэффициент сжижения биомассы достигает 98% мас., при этом содержание масла из биомассы с диапазоном фракционирования 145 град. С или ниже составляет 15% мас., содержание масла из биомассы с диапазоном фракционирования от 145 град. С до 360 град. С составляет 20% мас., содержание масла из биомассы с диапазоном фракционирования от 360 град. С до 520 град. С составляет 45% мас., содержание тяжелого масла с диапазоном фракционирования 520 град. С или выше составляет 12% мас., и содержание остатка составляет 8% мас.

Очевидно, что описанные выше варианты реализации изобретения являются всего лишь примерами для наглядности описания, но не ограничивают осуществление данного изобретения. Для специалистов в данной области техники будет понятно, что возможны различные вариации или изменения в разных формах на основании вышеприведенного описания. В контексте данного изобретения все варианты осуществления не должны и не могут быть исчерпывающими. Любые произведенные очевидные вариации или изменения все также находятся в пределах объема защиты данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО СЖИЖЕНИЯ БИОМАССЫ | 2017 |

|

RU2677911C1 |

| СПОСОБ СЖИЖЕНИЯ БИОМАССЫ, ЖИДКОЕ ТОПЛИВО И ХИМИЧЕСКОЕ СЫРЬЁ, ПОЛУЧЕННЫЕ ДАННЫМ СПОСОБОМ | 2017 |

|

RU2682663C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕТЛЫХ НЕФТЕПРОДУКТОВ ИЗ ТЯЖЕЛОГО МАСЛА СПОСОБОМ ГИДРИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681527C1 |

| СПОСОБ И УСТРОЙСТВО ГИДРИРОВАНИЯ ТЯЖЕЛОГО МАСЛА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2017 |

|

RU2681078C1 |

| ПЕРЕРАБОТКА ОСТАТКА ВАКУУМНОЙ ДИСТИЛЛЯЦИИ НЕФТИ И ВАКУУМНОГО ГАЗОЙЛЯ В СИСТЕМАХ РЕАКТОРОВ С КИПЯЩИМ СЛОЕМ | 2015 |

|

RU2654478C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2018 |

|

RU2775469C1 |

| ОДНОРЕАКТОРНЫЙ СПОСОБ СЖИЖЕНИЯ БИОМАССЫ | 2017 |

|

RU2681306C1 |

| КОМПЛЕКСНЫЙ СПОСОБ КОНВЕРСИИ СОДЕРЖАЩЕГО УГОЛЬ СЫРЬЯ В ЖИДКИЕ ПРОДУКТЫ | 2004 |

|

RU2360944C2 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ НИЗКОКАЧЕСТВЕННЫХ НЕФТЕПРОДУКТОВ | 2020 |

|

RU2803815C2 |

Изобретение относится к способу производства легкого масла путем сжижения биомассы. Способ производства легкого масла осуществляют путем сжижения биомассы, при этом он включает следующие стадии: (1) смешивают биомассу, катализатор гидрирования и масло селективной очистки для приготовления суспензии биомассы; (2) проводят первую реакцию сжижения с суспензией биомассы и газообразным водородом для получения первого продукта реакции; (3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом для получения второго продукта реакции; (4) второй продукт реакции подвергают первой операции разделения для получения легкого компонента и тяжелого компонента; (5) проводят вакуумную перегонку тяжелого компонента для получения легкой фракции; (6) смешивают легкий компонент с легкой фракцией для образования смеси, проводят реакцию гидрирования смеси для получения продукта гидрирования; и (7) продукт гидрирования подвергают операции фракционирования для получения легкого масла. Технический результат – увеличение выхода легкого масла. 10 з.п. ф-лы, 1 ил.

1. Способ производства легкого масла путем сжижения биомассы, включающий следующие стадии:

(1) смешивают биомассу, катализатор гидрирования и масло селективной очистки для приготовления суспензии биомассы;

(2) проводят первую реакцию сжижения с суспензией биомассы и газообразным водородом для получения первого продукта реакции;

(3) проводят вторую реакцию сжижения с первым продуктом реакции и газообразным водородом для получения второго продукта реакции;

(4) второй продукт реакции подвергают первой операции разделения для получения легкого компонента и тяжелого компонента;

(5) проводят вакуумную перегонку тяжелого компонента для получения легкой фракции;

(6) смешивают легкий компонент с легкой фракцией для образования смеси, проводят реакцию гидрирования смеси для получения продукта гидрирования; и

(7) продукт гидрирования подвергают операции фракционирования для получения легкого масла.

2. Способ по п. 1, отличающийся тем, что на стадии (1) массовое соотношение биомассы к катализатору гидрирования составляет 100:(от 0,5 до 5).

3. Способ по п. 1 или 2, отличающийся тем, что на стадии (2) условия реакции для первой реакции сжижения следующие:

температура реакции от 280°С до 470°С;

давление реакции от 13 МПа до 27 МПа;

соотношение газ-жидкость составляет от 600 л/кг до 1400 л/кг; и

объемный расход суспензии биомассы от 0,3/ч до 2/ч.

4. Способ по любому из пп. 1-3, отличающийся тем, что на стадии (3) условия реакции для второй реакции сжижения следующие:

температура реакции от 300°С до 490°С;

давление реакции от 12 МПа до 27 МПа;

соотношение газ-жидкость составляет от 700 л/кг до 1600 л/кг; и

объемный расход суспензии биомассы составляет от 0,3/ч до 2/ч.

5. Способ по любому из пп. 1-4, отличающийся тем, что на стадии (4) вакуумную перегонку проводят при температуре от 320°С до 400°С под давлением от 5 кПа до 20 кПа.

6. Способ по любому из пп. 1-5, отличающийся тем, что на стадии (6) условия реакции для реакции гидрирования следующие:

температура реакции от 280°С до 440°С;

давление реакции от 10 МПа до 25 МПа;

объемное соотношение водород/масло составляет от 800 до 1500; и

объемный расход составляет от 0,5/ч до 2/ч.

7. Способ по любому из пп. 1-6, отличающийся тем, что на стадии (7) операцию фракционирования проводят при температуре от 340°С до 390°С.

8. Способ по любому из пп. 1-7, отличающийся тем, что дополнительно включает стадию сбора дистиллятного масла, полученного после стадии вакуумной перегонки, и сбора тяжелой фракции, полученной после стадии операции фракционирования, чтобы использовать дистиллятное масло и тяжелую фракцию в качестве масла селективной очистки.

9. Способ по любому из пп. 1-8, отличающийся тем, что, перед тем, как подвергнуть продукт гидрирования операции фракционирования, продукт гидрирования подвергают операции второго разделения для получения газообразного водорода, газофазного легкого углеводорода и жидкой фазы, при этом газообразный водород циркулирует и его используют в первой реакции сжижения, второй реакции сжижения и в реакции гидрирования.

10. Способ по любому из пп. 1-9, отличающийся тем, что на стадии (1) суспензия биомассы содержит биомассы от 10% мас. до 50% мас. с размером частиц от 5 до 2000 микрон; и

смешивание проводят при температуре от 25°С до 180°С.

11. Способ по любому из пп. 1-10, отличающийся тем, что катализатор гидрирования содержит по меньшей мере один катализатор, выбранный из группы, состоящей из следующих катализаторов:

1) аморфный оксид железа и/или аморфный оксид-гидроксид железа; и

2) аморфный оксид алюминия, несущий активный компонент, причем активный компонент содержит по меньшей мере один оксид, выбранный из оксидов металлов группы VIB, группы VIIB и группы VIII, и содержание активного компонента составляет от 10% мас. до 25% мас.; при этом

масло селективной очистки содержит по меньшей мере одно масло, выбранное из группы, состоящей из: дистиллятного масла, полученного после стадии вакуумной перегонки, растительного масла, жидкого жира животного происхождения, каменноугольной смолы и отработанного суспензионного масла установки каталитического крекинга.

| CN 102127462 A, 20.07.2011 | |||

| US 2012036764 A1, 16.02.2012 | |||

| US 2015065764 A1, 05.03.2015 | |||

| US 20130118059 A1, 16.05.2013 | |||

| СПОСОБЫ ПРОИЗВОДСТВА БИОТОПЛИВА | 2011 |

|

RU2575707C2 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

Авторы

Даты

2018-12-04—Публикация

2017-11-20—Подача