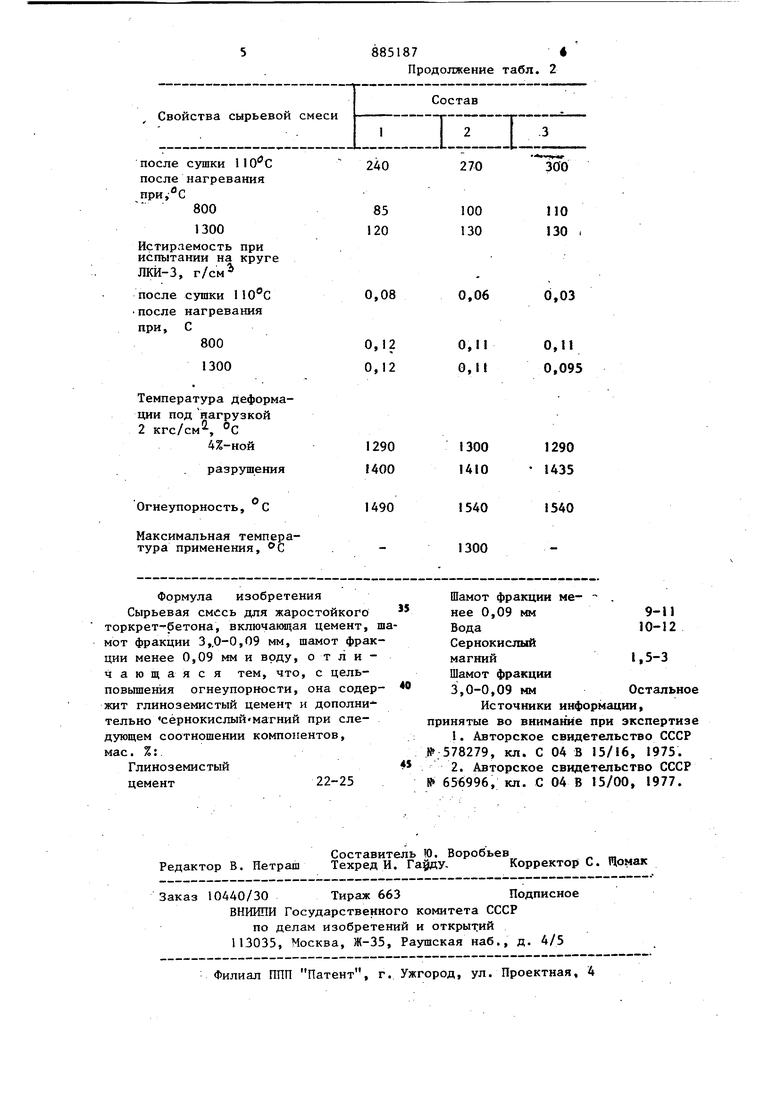

Изобретение относится к жаростой ким бетонам, предназначенным для ре монта футеровок методических печей, работающих в условиях высокой темпе ратуры (). Известна масса для торкретирования, включающая портландцемент 21,4-22,4, шамот фракции менее 0,09 8,4-11,2, шамот фракции 3,0-0,09 мм 30,8-31,4, плак силикомарганца 36,4 38,0 и водуГП. Указанная масса характеризуется сравнительно низкой термической стойкостью и низким сопротивлением к истиранию. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является жаростойкий торкрет-бетон, включающий портланд-цемент М 500 20,0-22,0, шамот фракции менее 0,09 9,0-11,0, шамот фракции 3,0-0,09 мм 29,2-31,0 триполифосфат натрия 3,8-7,0, шлак силикомарганца - остальное. Бетонную смесь затворяют водой 2. К недостаткам известного жаростойкого торкрет-бетона следует отнести невысокую огнеупорность, что ограничивает область его применения. Цель изобретения - повышение огнеупорности. Поставленная цель достигается тем, что сырьевая смесь для жаростойкого торкрет-бетона. Включающая цемент, шамот фракции 3,00,09 мм, шамот фракции менее 0,09 мм и воду, содержит глиноземистый цемент и дополнительно сернокислый магний при следующем соотношении компонентов, мае. %: Глиноземистый цемент22-25 Шамот фракции менее 0,09 мм9-11 Вода 10-12 Сернокислый магний 1,5-3

Шамот фракции

3,0-0,09 ммОстальнсе

Предлагаемая сырьевая смесь для жаростойкого торкрет-бетона является быстросхватывающейся и быстротвердеющей огнеупорной массой , что выгоднд отличает ее от известных, применяемых для ремонта футеровок тепловых агрегатов, ремонт которых осуществляется в короткие сроки.

Изготовление образцов и определение физико-механических свойств производят по существующим методикам согласйо инструкций ВСН 321-73, М, 1974 и СН 156-79, М, 1979, а также ГОСТ 4070-48; 4069-48, 10180-67.

Введение сернокислого магния в состав массы возможно как в виде кристаллов, так и в виде водного раствора плотностью 1,15 г/см.

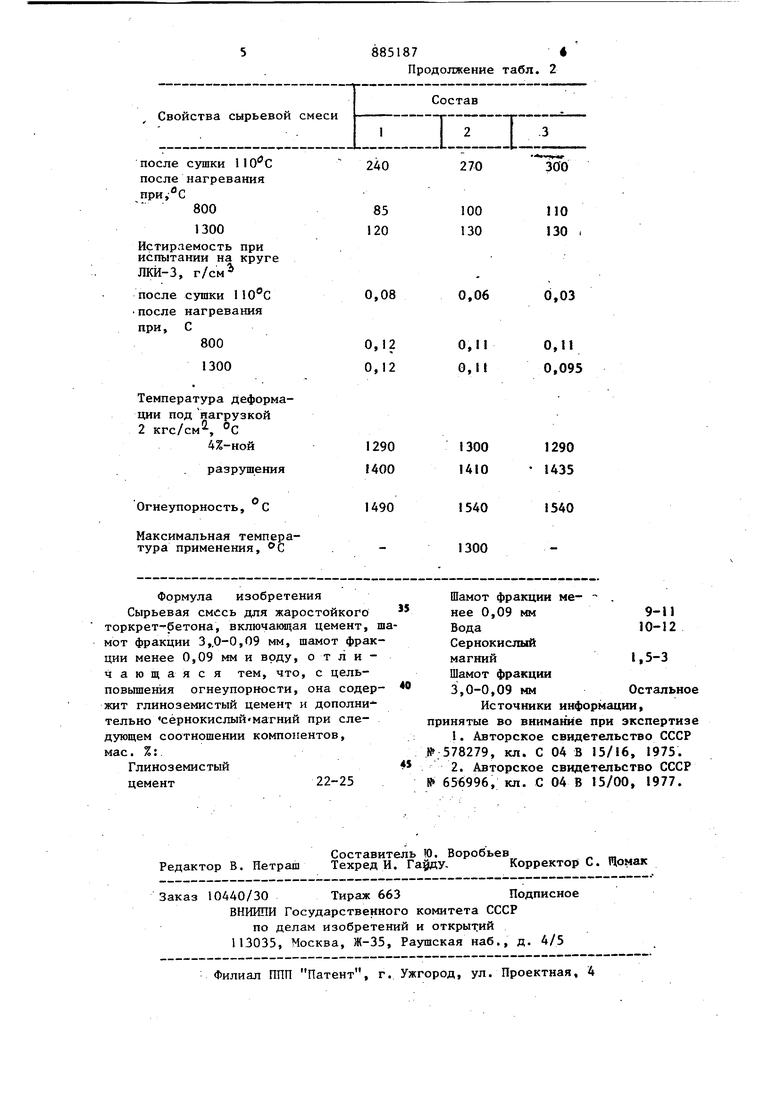

Составы,и физико-механические характеристики сырьевой смеси представлены в табл. 1 и 2 соответственно.

Из данных таблицы видно, что торкрет-бетон на глиноземистом цементе, заполнителе из шамота и добавки сернокислого магния имеет огнеупорность на 200-250С вьше, чем известный.

В .результате эксплуатации изоляционной и рабочей футеровки методической, печи, выполненной на основе предлагаемой смеси для жаростойкого торкрет-бетона, установлено, что улучшается технология нанесения торкрет-бетона (за счет быстрого схватывания и быстрого твердения), снижаются потери материала за счет отскока (до 1015%)-, не наблюдается обрушение торкрет-бетона тюд собственным весом с футеруемой поверхности особенно в н.ачальные сроки твердения, повьш1ается срок службы футеровки в;связи с повышением огнеупорности.

Т а б л И ц а 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаростойкий торкрет-бетон | 1975 |

|

SU578279A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| Жаростойкий торкрет-бетон | 1977 |

|

SU656996A1 |

| Огнеупорная масса | 1982 |

|

SU1079638A1 |

| Огнеупорная торкретбетонная смесь | 1978 |

|

SU753820A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОЙ БЕТОННОЙ СМЕСИ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ БЕТОННЫХ ИЗДЕЛИЙ | 2019 |

|

RU2740969C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АГРЕГАТОВ | 2006 |

|

RU2325364C1 |

| Огнеупорная защитная обмазка | 1982 |

|

SU1096249A1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

380/22,0 1010/57,5

160/9,0

Предел прочности при сжатии

КГС|/СМ

после хранения в ,мальныхусловиях

1 сут

3 сут

500/25,0

440/24,0.

980/49,0

985/53,0

220/11,0

185/10,0

90 220

90 165

78 , 145

1300

Температура деформации под нагрузкой 2 кгс/см% °С

0,12

0,095

0,11

Авторы

Даты

1981-11-30—Публикация

1980-01-07—Подача