/7/ /7/ /У/ / /

4аь 00 1ч9 О5 vj

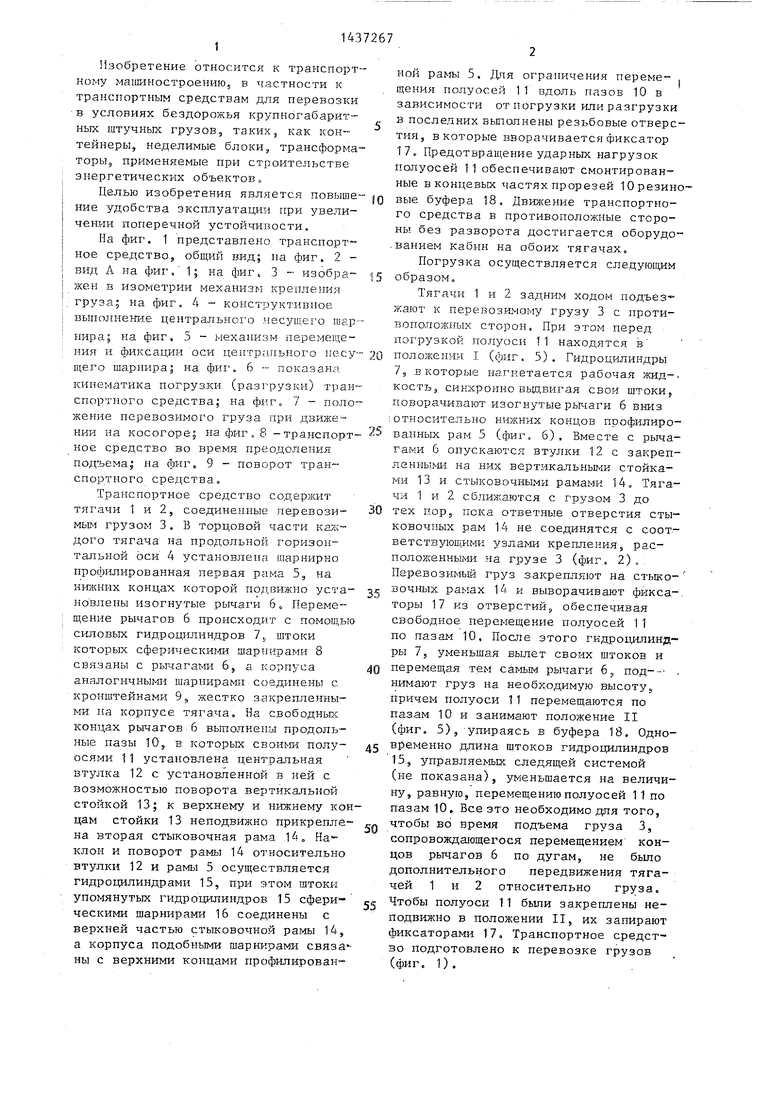

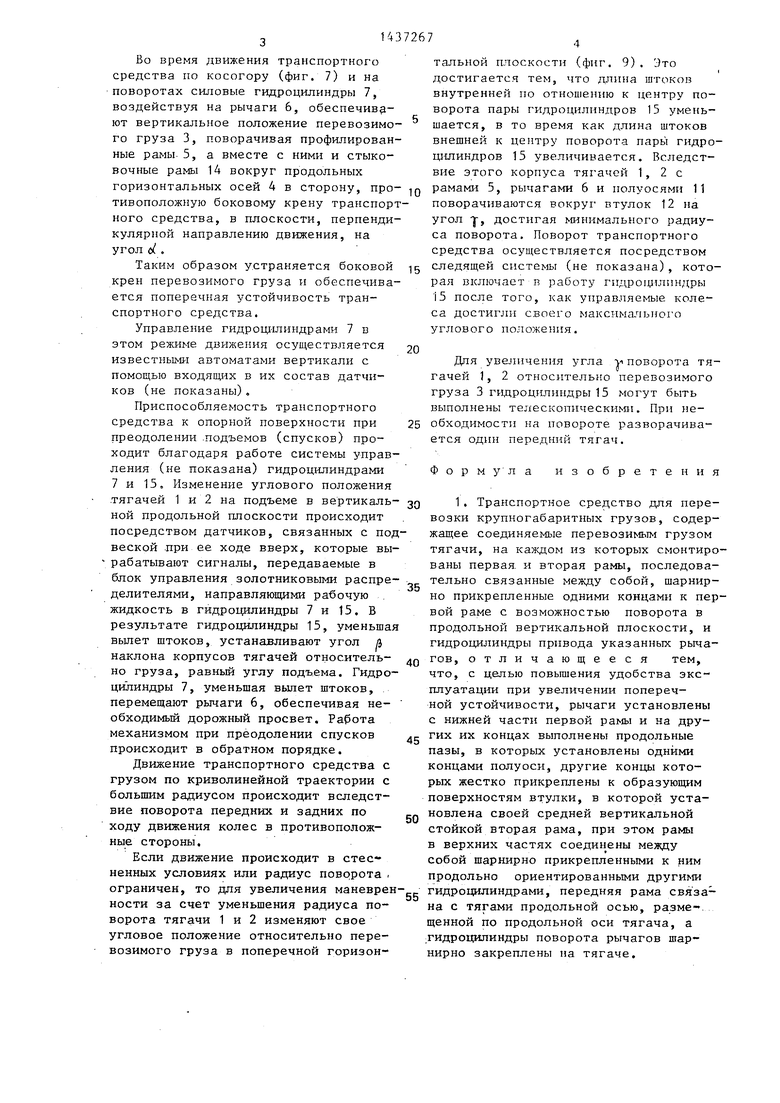

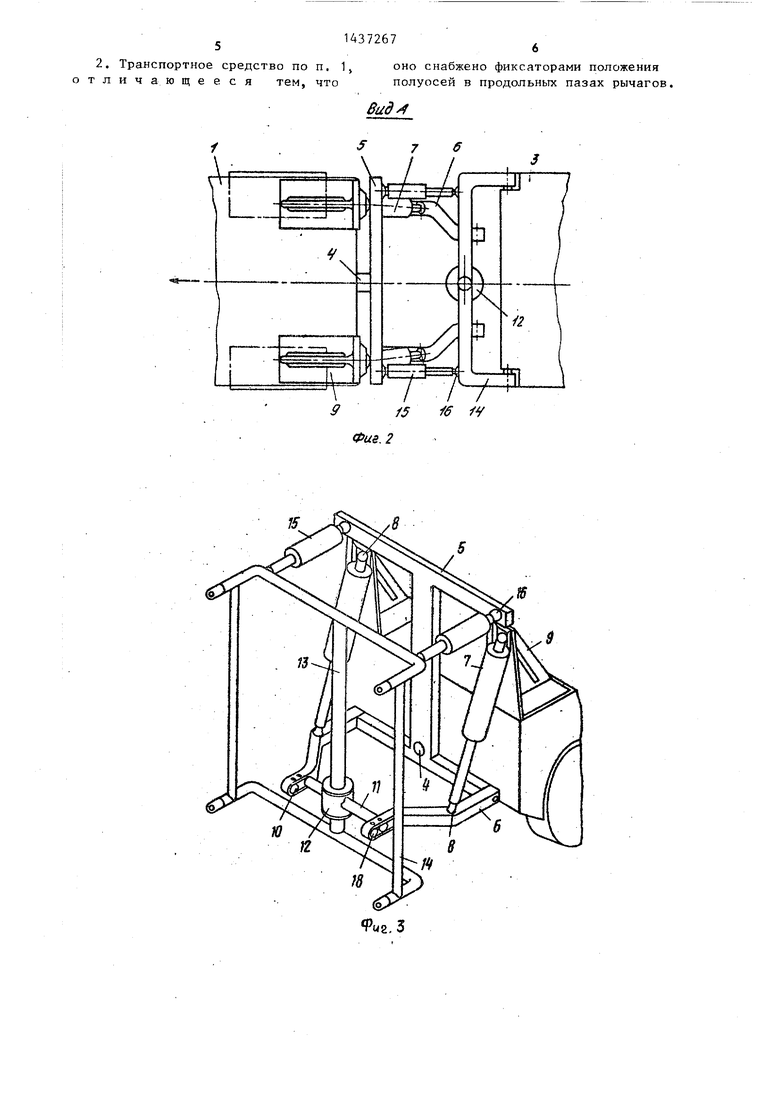

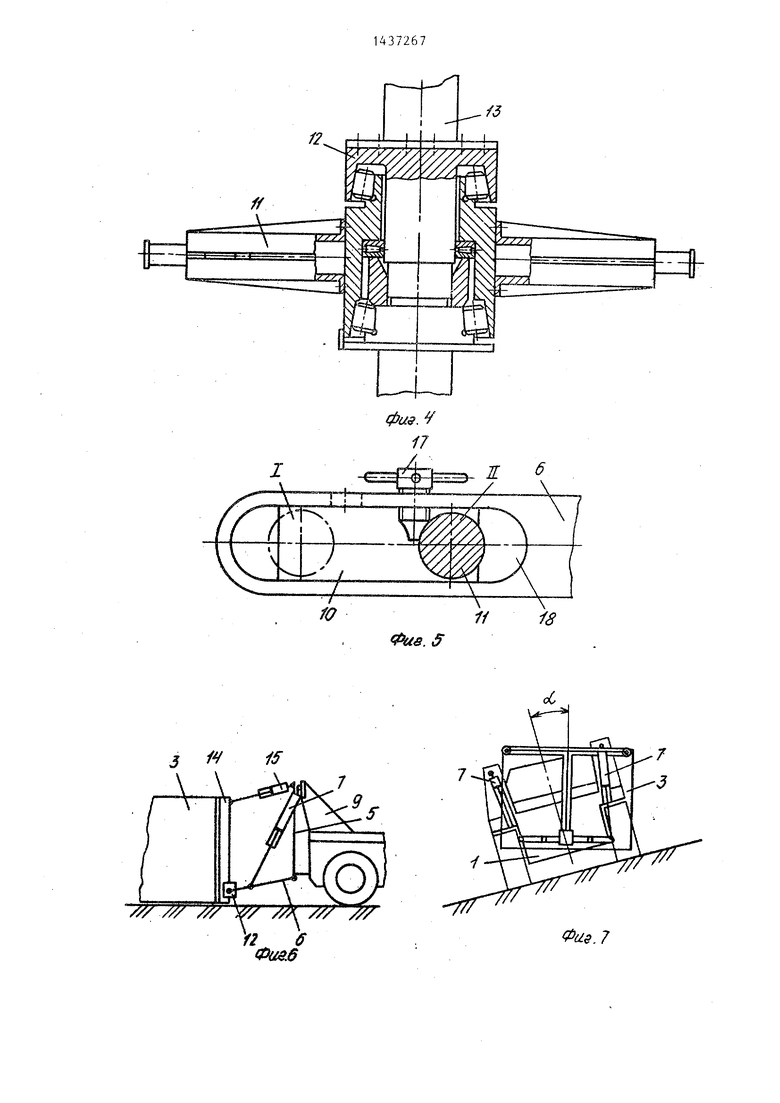

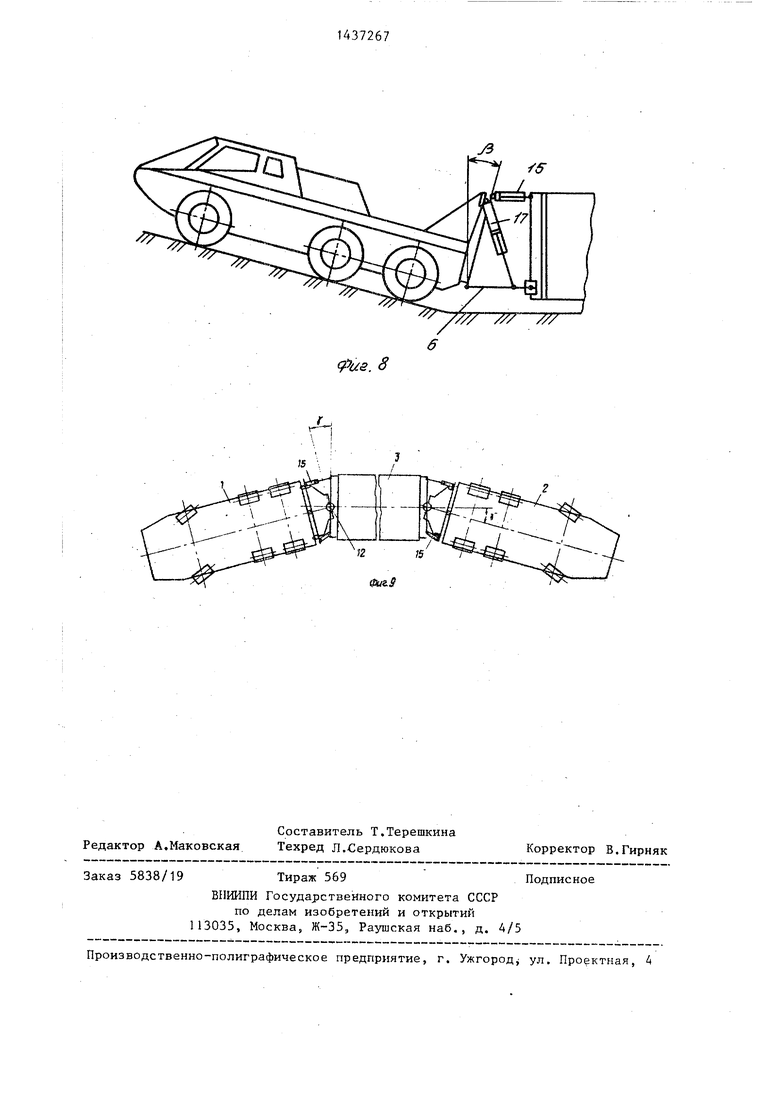

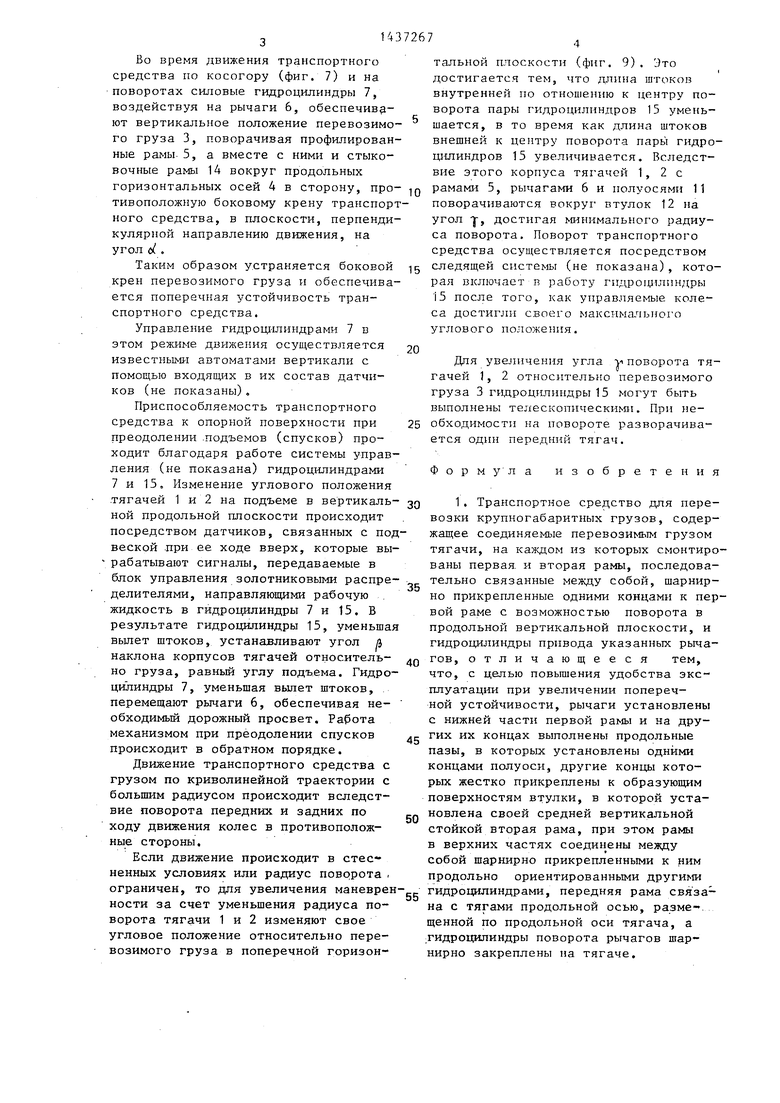

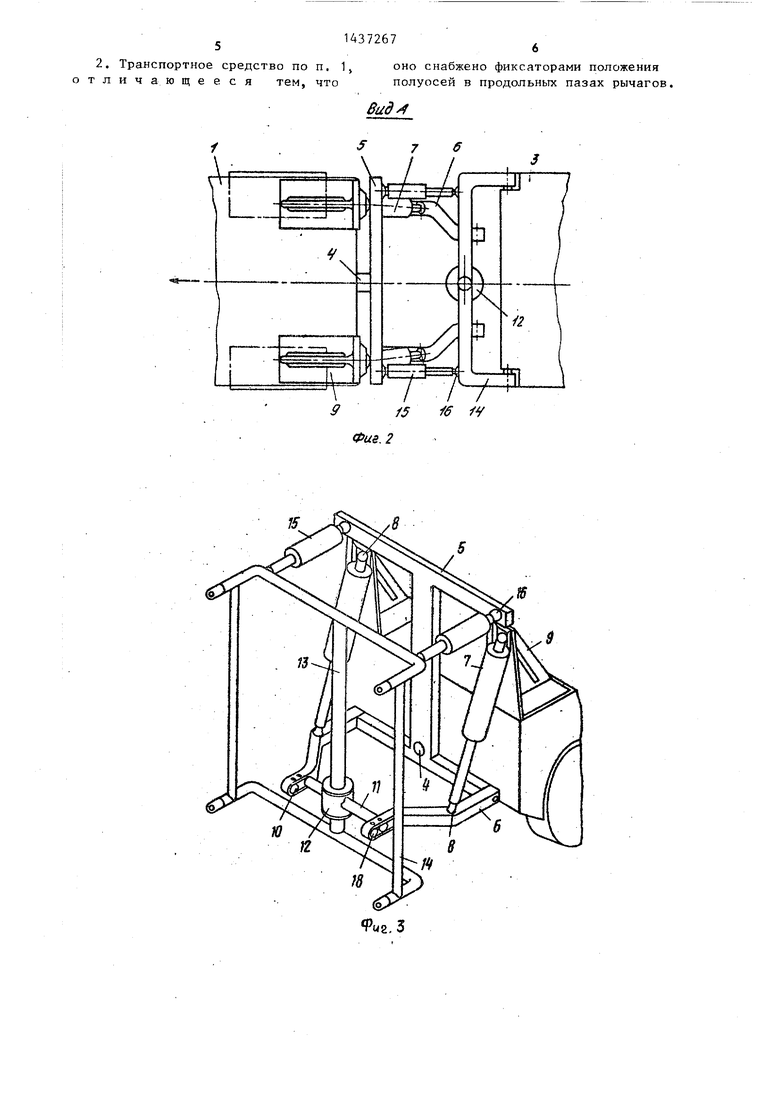

Изобретение относится к транспортному машиностроению, в частности к транспортным средствам для перевозки в условиях бездорожья крупногабаритных штучных грузов, таких3 как контейнеры, неделимые блоки, трансформа- торы, применяемые при строительстве энергетических объектов Целью изобретения является повыше- JQ ние удобства эксплуатации при увели- чении поперечной устойчивости. На фиг. 1 представлено транспорт- ное средство, общий вид; на фиг. 2 - вид А на фиг, 1; на фиг. 3 - изобра- |5 жен в изометрии механизм крепления груза; на фиг. 4 конструктивное выполнение дентральног о лесуш.ег о шар- НИРа; на фиг, 5 - механизм перемещения и фиксации оси центрального несу- 20 щего шарнира; на фиг. 6 - показана кинематика погрузки (разгрузки) транспортного средства; на фиг, 7 - положение перевозимого груза при движении на косогоре; на фиг. 8 -транспорт- ное средство во время преодоления подъема, на фиг. 9 - поворот транспортного средства.

Транспортное средство содержит тягачи 1 и 2, соединенные перевози- 30 мым грузом 3. В торцовой части каждого тягача на продольной горизонтальной оси 4 установлена шарнирно профилированная первая рама 5, на нюкних концах которой подвижно уста- 35 новлены изогнутые рычаги 6, Перемещение рычагов 6 происходит с помощью силовых гидроцилиндров 7j. штоки которых сферическш4и шарнирами 8 связаны с рычагами 6, а корпуса 40 аналогичными шарнирами соединены с кронштейнами 9, жестко закрепленными на корпусе тягача. На свободных концах рычагов 6 вьтолнены продольные пазы 10, в которых своими полу- дз осями 11 установлена центральная втулка 12 с установленной в ней с возможностью поворота вертикальной стойкой 13; к верхнему и нижнему концам стойки 13 неподвижно прикрепле- на вторая стыковочная рама .14 „ Наклон и поворот рамы 14 относительно втулки 12 и рамы 5 осуществляется гидроцилиндрами 15, при этом штоки упомянутых гидроцилиндров 15 сфери- j,- ческими шарнирами 16 соединены с верхней частью стыковочной рамы 14, а корпуса подобными шарнирами связа - ны с верхними концами профилированной рамы 5. Для ограничения перемещения полуосей 11 вдоль пазов 10 в зависимости от погрузки или разгрузки в последних выполнены резьбовые отверстия, в которые вворачивается фиксатор 17, Предотвращение ударных нагрузок полуосей 11 обеспечивают смонтированные в концевых частях прорезей 10 резиновые буфера 18. Движение транспортного средства в противоположные стороны без разворота достигается оборудованием кабин на обоих тягачах.

Погрузка осуществляется следующим образом.

Тягачи 1 и 2 задним ходом подъез жают к перевозимому грузу 3 с проти- вопололашх сторон. При этом перед погрузкой полуоси 11 находятся в положении I (фиг. 5). Гидроцилиндры 75 в которые нагнетается рабочая жидкость, синхронновьщвигая свои штоки поворачивают изогнутые рычаги 6 вниз относительно нижних концов профилированных рам 5 (фиг. 6), Вместе с рычагами 6 опускаются втулки 12 с закреп- леннь ш на них вертикальными стойками 13 и стыковочными рамами 14. Тягачи 1 и 2 сближаются с грузом 3 до тех пор, пока ответные отверстия сты- ковочнЫхХ рам 14 не соединятся с соответствующими узлами крепления, расположенными на грузе 3 (фиг,. 2) . Перевозимьй груз закрепляют на стыковочных рамах 14 и выворачивают фиксаторы 17 из отверстий, обеспечивая свободное перемещение полуосей 11 по пазам 10, После этого гидродилинд- ры 7, уменьшая вылет своих штоков и перемещая тем самым рычаги 6, под-- нимают груз на необходимую высоту, причем полуоси 11 перемещаются по пазам 10 и занимают положение II (фиг. 5), упираясь в буфера 18, Одновременно длина штоков гидроцилиндров 15, управляемых следящей системой (не показана), уменьшается на величину, равную, перемещению полуосей 11 по пазам 10. Все это необходимо для того, чтобы во время подъема груза 3, сопровождающегося перемещением концов рычагов 6 по дугам, не было дополнительного передвижения тягачей 1 и 2 относительно груза. Чтобы полуоси 11 были закреплены неподвижно в положении II, их запирают фиксаторами 17. Транспортное средство подготовлено к перевозке грузов (фиг. 1).

Во время движения транспортного средства по косогору (фиг. 7) и на поворотах сшювые гидроцилиндры 7, воздействуя на рычаги 6, обеспечив ют вертикальное положение перевозимо- го груза 3, поворачивая профилированные рамы 5, а вместе с ними и стыковочные рамы 14 вокруг продольных горизонтальных осей 4 в сторону, про- IQ тивоположную боковому крену транспортного средства, в плоскости, перпендикулярной направлению движения, на угол of. .

Таким образом устраняется боковой крен перевозимого груза и обеспечивается поперечная устойчивость транспортного средства.

Управление гидроцилиндрами 7 в этом режиме движения осуществляется известными автоматами вертикали с помощью ВХОДЯ1ЦИХ в их состав датчиков (не показаны),

Приспособляемость транспортного средства к опорной поверхности при преодолении -подъемов (спусков) проходит благодаря работе системы управления (не показана) гидроцилиндрами 7 и 15. Изменение углового положения тягачей 1 и 2 на подъеме в вертикаль- зо ной продольной плоскости происходит посредством датчиков, связанных с подвеской .при ее ходе вверх, которые вы- рабатывают сигналы, передаваемые в блок управления золотниковыми распределителями, направляющими рабочую жидкость в гидроцилиндры 7 и 15. В результате гидроцилиндры 15, уменьшая вылет штоков, устанавливают угол и наклона корпусов тягачей относительно груза, равньй углу подъема. Гидроцилиндры 7, уменьшая вылет штоков, перемещают рычаги 6, обеспечивая необходимый дорожный просвет. Ра0ота механизмом при преодолении спусков происходит в обратном порядке.

Движение транспортного средства с грузом по криволинейной траектории с большим радиусом происходит вследствие поворота передних и задних по ходу движения колес в противоположные стороны.

Если движение происходит в стесненных условиях или радиус поворота , ограничен, то дпя увеличения маневренности за счет уменьшения радиуса поворота тягачи 1 и 2 изменяют свое угловое положение относительно перевозимого груза в поперечной горизон1g

20

25

35

40

45

50

55

тальной плоскости (фиг. 9). Это достигается тем, что длина штоков внутренней по отношению к центру поворота пары гидроцилиндров 15 уменьшается, в то время как длина штоков внешней к центру поворота пары гидроцилиндров 15 увеличивается. Вследствие этого корпуса тягачей 1,2с рамами 5, рычагами 6 и полуосями 11 поворачиваются вокруг втулок 12 на угол I, достигая инимaльнoгo радиуса поворота. Поворот транспортного средства осуществляется посредством следящей системы (не показана), которая включает в работу гидрогцшиндры 15 после того, как управляемые колеса достигли своего максимального углового положения.

Для увелп чения угла v поворота тягачей 1, 2 относительно перевозимого груза 3 гццроцилиндры 15 могут быть выполнены телескопическиш. При не- обходимости на повороте разворачивается один передний тягач.

Формула изобретения

о

1. Транспортное средство для перевозки крупногабаритных грузов, содержащее соединяемые перевозимым грузом тягачи, на каждом из которых смонтированы первая, и вторая рамы, последовательно связанные между собой, шарнир- но прикрепленные одними концами к первой раме с возможностью поворота в продольной вертикальной плоскости, и гидроцилиндры привода указанных рычагов, отличающееся тем, что, с далью повьштния удобства эксплуатации при увеличении поперечной устойчивости, рычаги установлены с нижней части первой рамы и на других их концах выполнены продольные

5

0

5

0

5

пазы, в которых установлены одними концами полуоси, другие концы которых жестко прикреплены к образующим поверхностям втулки, в которой установлена своей средней вертикальной стойкой вторая рама, при этом рамы в верхних частях соедин ены между собой шарнирно прикрепленными к ним продольно ориентированными другими гидроцилиндрами, передняя рама связана с тягами продольной осью, разме-. щенной по продольной оси тягача, а гидроцилиндры поворота рычагов шарнирно закреплены на тягаче.

.1437267

jо

2, Транспортное средство по п. 1, оно снабжено фиксаторами положения отличающееся тем, что полуосей в продольных пазах рычагов.

Вид

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортное средство для перевозки тяжеловесных крупногабаритных грузов | 1973 |

|

SU695864A1 |

| Транспортное средство для перевозки крупногабаритных грузов | 1987 |

|

SU1444192A1 |

| Жесткое сцепное устройство сочлененного транспортного средства | 1986 |

|

SU1369925A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ БУКСИРОВКИ АВАРИЙНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1992 |

|

RU2081765C1 |

| КОЛЕСНАЯ ТРАНСПОРТНАЯ СИСТЕМА | 2010 |

|

RU2423281C1 |

| Транспортное средство для перевозки длинномерных грузов | 1984 |

|

SU1155479A1 |

| Транспортное средство для перевозки крупногабаритных грузов | 1984 |

|

SU1177187A1 |

| Транспортное средство для подъема,транспортирования и разгрузки емкости с боковыми цапфами | 1986 |

|

SU1466640A3 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1991 |

|

RU2046890C1 |

| Автопоезд для перевозки грузов | 1989 |

|

SU1659281A1 |

Изобретение относится.к гран- . спортному машиностроению. Цель изобретения - повышение удобства эксплуатации при увеличении поперечной устойчивости. Транспортное средство содержит тягачи 1 и 2, соединенные грузом 3. В торцовых задних частях тягача на продольной горизонтальной оси 4 установлена шарнирно первая рама 5, на нижних концах которой установлены подвижно изогнутые рычаги 6. Переме- шение рычагов 6 происходит с помощью силовых гидроцилиндров 7, штоки которых сферическиш шарнирами связаны с рычагами 6, а корпуса аналогичными шарнирами соединены с кронштейнами 9, жестко закрепленными на корпусе тягача. На свободных концах рычагов 6 выполнены продольные , в которых полуосями установлена втулка с установленной на ней с возможностью поворота стойкой 13. К верхнему и нижнему концам стойки 13 прикреплена неподвижно вторая рама 14. Наклон и поворот рамы 14 относительно втулки осуществляются гидроцилиндрами 15, при этом штоки упомянутых гидроцилиндров сферическими шарнирами соединены с верхней частью рамы 14, а корпуса подобными шарнирами связаны с верхними концами рамы 5, 1 з.п. ф-лы, 9 ил. с (/)

9 f5 Фиг. 2

15

7 б

6 i

и

Фмг.З

fO

J

////// / //Л. /// ///

2 6 Фао.6

s. ff

($. 7

Pus. 8

/tf

| Транспортное средство для перевозкиТяжЕлОВЕСНыХ КРупНОгАбАРиТНыХгРузОВ | 1979 |

|

SU829462A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1988-11-15—Публикация

1987-01-04—Подача