Область техники, к которой относится изобретение

Изобретение относится к формовочной машине для ротационного выдавливания/раскатки заготовки, со станиной, со шпиндельной головкой, с основным шпинделем, установленным с возможностью вращения в шпиндельной головке и имеющим раскаточную оправку, предусмотренную для приема заготовки, с суппортом, несущим по меньшей мере один обрабатывающий инструмент и выполненным с возможностью осевого перемещения относительно основного шпинделя в продольном направлении станины, с приводом основного шпинделя для приведения основного шпинделя во вращательное движение и с приводом подачи для перемещения суппорта.

Кроме того, изобретение относится к способу ротационного выдавливания/раскатки заготовки, при котором заготовку помещают на раскаточной оправке, укрепленной на основном шпинделе, основной шпиндель приводят в движение посредством одного или нескольких приводов основного шпинделя, а суппорт, на котором расположен по меньшей мере один обрабатывающий инструмент, перемещают относительно раскаточной оправки для ротационного выдавливания/раскатки заготовки.

Уровень техники

Ротационное выдавливание и раскатка - это бесстружечные способы деформирования, при которых заготовку (полуфабрикат), преимущественно ротационно-симметричную, прижимают одним или несколькими давильными роликами, или соответственно роликами для ротационного выдавливания, прилегающими к ее внешней боковой поверхности, к приводимой во вращение раскаточной оправке с заданным контуром, или производят вытяжку заготовки с утонением стенок. При этом во время обработки производится подача давильных роликов относительно заготовки в осевом направлении. Заготовку прижимают к внешнему контуру раскаточной оправки и формируют, приводя к желаемому контуру, причем может происходить также уменьшение толщины стенки (ротационное выдавливание). Под упомянутыми способами деформирования также может пониматься, в частности, так называемая токарно-давильная обработка, или ротационное выдавливание с расплющиванием.

Обычный давильный станок следует, например, из патентного документа DE 30 41 267 А1.

В известных станках для ротационного выдавливания или раскатки основной шпиндель приводится в движение от двигателя основного шпинделя посредством клинового ремня, редуктора или приводного механизма с зубчатым ремнем. При этом применяются мощности привода до 300 кВт. Посредством нескольких ступеней приводного механизма в шпиндельной бабке возможно достижение крутящих моментов примерно до 40000 Нм.

Недостаток таких приводов состоит в том, что ступени приводного механизма затратоемки, а коэффициент полезного действия понижается из-за потерь на трение в ступенях приводного механизма. Как правило, устанавливаются затратоемкие системы смазки и охлаждения.

При обработке крупных деталей и при существенном уменьшении толщины стенок формование требует применения значительных мощностей. В частности, значительные мощности необходимы для вращения раскаточной оправки и для подачи суппорта, на котором расположены обрабатывающий инструменты, в частности, давильные ролики. Для известных приводов раскаточной оправки и суппорта существуют верхние пределы мощности.

Раскрытие сущности изобретения

В основе изобретения лежит задача указать такую формовочную машину для ротационного выдавливания/раскатки заготовки и такой соответствующий способ, которые пригодны для получения высоких значений мощности формования и для обработки крупных заготовок при максимально простом исполнении формовочной машины.

Эта задача решена, во-первых, формовочной машиной с признаками пункта 1 и, во-вторых, формовочной машиной с признаками пункта 5 формулы изобретения. Далее, задача решена способом по пункту 18.

Предпочтительные варианты осуществления указаны в соответствующих зависимых пунктах.

Формовочная машина согласно изобретению отличается тем, что привод основного шпинделя имеет по меньшей мере два приводных двигателя, каждый с соответствующим приводным зубчатым колесом, при этом основной шпиндель имеет одно или несколько ведущих зубчатых колес, выполненных с возможностью их приведения в движение посредством приводных зубчатых колес приводных двигателей.

Основная идея изобретения видится в том, чтобы предоставлять производительность к приведению в движение основного шпинделя несколькими приводными двигателями. Это позволяет предусматривать для выработки высоких значений крутящих моментов несколько менее крупных двигателей, которые в больших количествах предлагаются на рынке и, таким образом, могут представлять собой решение с меньшими затратами.

Преимущество формовочной машины согласно изобретению состоит в том, что приводной момент, действующий на ведущее зубчатое колесо основного шпинделя (суммарный приводной момент), разделяется на несколько, в частности, на два, частичных приводных момента. Таким образом, это позволяет подвергать ведущее зубчатое колесо вместо высокой, по существу точечной, полной нагрузки нескольким, значительно меньшим частичным нагрузкам. В результате этого точечная нагрузка на ведущее зубчатое колесо значительно сокращается. Вследствие этого возможно, например, снижение требований к материалу или к размерам зубчатого колеса и, таким образом, экономия средств.

Дальнейшая основная идея изобретения - параллельное приведение в движение по меньшей мере двух приводных двигателей. С этой целью для приведения в движение основного шпинделя ведущее зубчатое колесо, предусмотренное на основном шпинделе, одновременно приводится в движение посредством приводных зубчатых колес, соответствующих приводным двигателям.

Согласно изобретению особенно предпочтительно расположение приводных зубчатых колес и/или приводных двигателей симметрично по отношению к ведущему зубчатому колесу основного шпинделя. При этом под симметричным расположением следует понимать, в частности, расположение с одинаковыми расстояниями приводных зубчатых колес приводных двигателей относительно ведущего зубчатого колеса. Под этим может пониматься также осесимметричное расположение относительно оси вращения ведущего зубчатого колеса. Соответственно, в случае двух приводных зубчатых колес, или приводных двигателей, они расположены со смещением на 180° относительно друг друга, в случае трех - со смещением на 120° и т.д. При симметричном расположении создается минимальная нагрузка на ведущее зубчатое колесо. Вследствие смещенного расположения приводных зубчатых колес, или приводных двигателей, отдельные крутящие моменты приводных двигателей передаются на разные места ведущего зубчатого колеса. Благодаря работе в режиме копирующего управления обеспечивается равномерная нагрузка от крутящего момента, передаваемого отдельными двигателями. Преимущество состоит в том, что существенно уменьшается ширина зубчатого колеса и тем самым также вес зубчатого колеса и связанный с ним маховый момент (GD2), или момент инерции формовочной машины. Это положительно отражается, помимо прочего, на разгоне и, соответственно, на торможении машины.

Особенно предпочтительный вариант осуществления отличается тем, что каждое из приводных зубчатых колес расположено на выходном валу соответствующего приводного двигателя, и приводные зубчатые колеса непосредственно взаимодействуют с ведущим зубчатым колесом основного шпинделя. При таком расположении приводов имеет место точная синхронизация числа оборотов. В варианте осуществления достигается передаточное отношение i, равное 1:10, что в результате может давать число оборотов шпинделя от 0 до 200 мин.-1. При числе оборотов шпинделя от 0 до 50 мин.-1 достигают постоянного крутящего момента примерно в 50000 Нм. Возможна также реализация крутящих моментов, превышающих 100000 Нм. Непосредственное соединение приводного двигателя и основного шпинделя позволяет отказаться от нескольких ступеней приводного механизма, которые в общем случае затратоемки и подвержены износу. В этом отношении особенное преимущество создается вследствие того, что энергия, как правило, рассеиваемая в приводном механизме (потери на трение), предоставляется в распоряжение как дополнительная энергия для привода основного шпинделя. Таким образом, коэффициент полезного действия привода согласно изобретению особенно высок. Кроме того, имеется возможность отказаться от затратоемких смазочно-охлаждающих систем для смазывания и охлаждения приводного механизма.

Согласно изобретению особенно предпочтительно выполнение приводных двигателей как низкоскоростных двигателей, в частности, в виде асинхронных двигателей трехфазного тока. Такие двигатели имеют высокий номинальный момент при малом числе оборотов. Поэтому их преимущество состоит в том, что для передачи мощности от выхода двигателя на основной шпиндель не требуется преобразование числа оборотов или требуется только незначительное преобразование. В частности, преобразование может быть выполнено как одноступенчатое преобразование. Таким образом, удается явно минимизировать потери в приводном механизме, или потери на преобразование. Низкоскоростные асинхронные двигатели трехфазного тока пригодны, в частности, для выработки высоких и постоянных по времени крутящих моментов. Так, возможна реализация крутящих моментов, превышающих 100000 Нм.

Еще одна формовочная машина согласно изобретению отличается тем, что привод подачи имеет несколько приводных узлов, которые приводятся в движение в режиме эксплуатации с подвижным порталом. Наличие нескольких приводных узлов для приведения в движение суппорта, в противоположность единственному, центральному приводному узлу, дает преимущество, состоящее в том, что мощность привода разделяется. Поэтому отдельный приводной узел должен давать только долю общей мощности привода. В результате этого имеется возможность простым способом повышать суммарную мощность привода.

Чтобы изготавливать высокоточные цилиндрические трубы, приводные узлы должны приводиться в движение равномерно. Для этого предусмотрено, что приводные узлы проводят в так называемом режиме эксплуатации с подвижным порталом. При режиме эксплуатации с подвижным порталом, например, один или несколько приводов синхронно следуют за ведущим приводным узлом и таким образом обеспечивают симметричную подачу при частично разных приводных моментах.

В этом отношении особенно предпочтительно наличие по меньшей мере четырех предусмотренных приводных узлов. Для точной обработки заготовки необходимо, чтобы значения подачи в осевом направлении, осуществляемой приводными узлами, передавались в систему с большой точностью позиционирования и максимально симметрично. Перемещение раскаточной оправки относительно давильного ролика в осевом направлении может происходить путем перемещения суппорта, путем перемещения основного шпинделя посредством шпиндельной головки или комбинации обоих перемещений. Шпиндельная головка может обозначаться также термином "шпиндельная бабка". При этом выяснилось, что возможность особенно надежного и точного переноса усилий подачи на суппорт или на шпиндельную головку с основным шпинделем обеспечивает наличие четырех приводных узлов. Специальная техника автоматического регулирования обеспечивает необходимый равномерный ход приводных узлов.

С учетом необходимости синхронной передачи подающих усилий особенно предпочтительно одинаковое выполнение приводных узлов. Кроме того, одинаковое осуществление приводных узлов дает преимущество, поскольку позволяет сокращать издержки хранения на складе и издержки на ремонт приводных узлов.

Чтобы свести к минимуму опрокидывающие моменты, действующие на суппорт или на шпиндельную головку при аксиальном перемещении, согласно предпочтительному варианту исполнения предусмотрено, что приводные узлы расположены симметрично относительно оси формовочной машины вокруг этой оси. Под осью машины понимается, в частности, та ось, которая проходит через ось вращения основного шпинделя. Эта ось образует также центр симметрии усилий, действующих на суппорт при обработке заготовки. Таким образом, такое симметричное расположение приводных узлов способствует надежному прохождению суппорта или шпиндельной головки по станине.

Предпочтительный вариант осуществления формовочной машины согласно изобретению отличается тем, что в каждом из приводных узлов имеется шарико-винтовая пара и что шарико-винтовые пары расположены параллельно друг другу. Шарико-винтовые пары благодаря их высокой точности пригодны для точного позиционирования суппорта. Предпочтительно предусмотрены четыре шарико-винтовые пары, которые синхронизированы посредством соединения в портал. Благодаря числовому программному управлению приводы приводятся в движение синхронно по углам поворота или точно в соответствии с их положениями. В качестве альтернативы может быть предусмотрен также привод с планетарной ролико-винтовой передачей.

Согласно предпочтительному варианту осуществления, в частности, в сочетании с особенно длинными шарико-винтовыми парами, предусмотрено, что по меньшей мере одна шарико-винтовая пара выполнена составной, в частности, состоящей из двух частей, первая из частей шарико-винтовой пары расположена в нагруженной рабочей области, а вторая, меньшая часть шарико-винтовой пары - в ненагруженной рабочей области, причем вторая часть шарико-винтовой пары выполнена с возможностью ее подпружинивания с созданием опоры для первой части шарико-винтовой пары. При этом под нагруженным рабочим диапазоном следует понимать, в частности, область между шпиндельной головкой и суппортом. Вторая часть шарико-винтовой пары выполняет функцию поддержки. Опирание первой части достигается путем подвергания второй, порожней части предварительному напряжению.

Кроме того, для контроля и/или регулирования положения суппорта на второй части шарико-винтовой пары предпочтительно расположен датчик поворота / измерительная система. Датчик поворота / измерительная система, также известный как датчик приращений, позволяет осуществлять высокоточный учет изменений положения, которые в состоянии регистрировать как величину перемещения, так и его направление.

Для обработки особенно длинных заготовок шарико-винтовые пары должны иметь большую длину. Поэтому в предпочтительном варианте осуществления изобретения предусмотрено, что для опирания по меньшей мере одной шарико-винтовой пары предусмотрена полусферическая опора. Благодаря такой опоре сокращается провисание шарико-винтовой пары. Это приводит к большей точности подачи и более точному ведению суппорта. Таким образом, это позволяет повышать качество обработки заготовки. Выполнение в виде полусферической опоры предпочтительно потому, что она вызывает незначительное трение и недорога в изготовлении.

Полусферическая опора может быть выполнена в виде сопровождающей или также в виде сплошной полусферической опоры. Альтернативно возможно также применение системы с вращаемой гайкой и предварительно напряженным (подпружиненным) шпинделем, чтобы повысить точность позиционирования суппорта.

Вследствие высокого крутящего момента на основном шпинделе предусмотрено приемное устройство для инструмента, рассчитанное на прием раскаточной оправки размера 20 или больше по стандарту DIN 55 027, в усиленном исполнении - в противоположность обычному и известному размеру 15. Согласно следующему, предпочтительному варианту осуществления изобретения, для передачи высоких крутящих моментов предусмотрено, что основной шпиндель переносит крутящий момент на раскаточную оправку посредством соединения с геометрическим замыканием. Соединение с геометрическим замыканием между раскаточной оправкой и основным шпинделем может быть предусмотрено, в частности, дополнительно к фрикционному соединению. Для фрикционного соединения приемное устройство для инструмента, предусмотренное на основном шпинделе, выполнено в виде конического элемента.

Особенно предпочтительный вариант осуществления соединения с геометрическим замыканием осуществлен за счет того, что соединение с геометрическим замыканием между раскаточной оправкой и основным шпинделем реализовано в форме зацепления Хирта. Оно находится как на торцевой стороне приемного устройства для инструмента, так и на торцевой стороне раскаточной оправки. Торцевые зубцы позволяют особенно предпочтительным и надежным способом реализовать сочетание соединения с геометрическим замыканием и фрикционного соединения.

Чтобы надежно удерживать раскаточную оправку на основном шпинделе даже при высоких крутящих моментах, предпочтительно предусмотрены выталкивающее устройство с нажимной головкой или с поворотной подачей и задняя бабка с нажимной надставкой, посредством которых обеспечена возможность надевания раскаточной оправки на основной шпиндель с натягом. Соответствующие осевые усилия со стороны выталкивающего устройства с нажимной головкой / с поворотной подачей и со стороны задней бабки с нажимной надставкой позволяют насаживать с натягом раскаточную оправку на конус приемного устройства для инструмента и надежно удерживать ее при формовании с высокими крутящими моментами. Во время смены заготовки раскаточная оправка также удерживается таким образом.

Еще один предпочтительный вариант осуществления изобретения состоит в том, что предусмотрена задняя бабка с пинолем задней бабки, для регулируемой синхронизации числа оборотов между основным шпинделем и пинолем задней бабки, причем возможно включение этой синхронизации числа оборотов в режим управления, осуществляемого в зависимости от крутящего момента. В результате это позволяет достигать особенно высоких значений мощности при формовании. Машина предпочтительно эксплуатируется в режиме управления, осуществляемого в зависимости от крутящего момента. Дальнейшее повышение крутящего момента, предоставляемого в процессе деформирования, возможно посредством давильных роликов или роликов для ротационного выдавливания, снабженных приводом. Окружная скорость ролика предпочтительно синхронизируется с диаметром обрабатываемой поверхности.

Согласно варианту усовершенствования изобретения давильные ролики и/или радиальные блоки суппорта предпочтительно помещены с возможностью перемещения относительно друг друга, и давильные ролики и/или радиальные блоки выполнены с возможностью их перемещения в осевом направлении под нагрузкой посредством регулировочного приспособления. В суппорте несколько роликов или радиальных блоков помещены с возможностью линейного перемещения. Предпочтительно предусмотрена возможность перемещения в аксиальном направлении, однако допустима также возможность перемещения в осевом направлении. Радиальные блоки представляют собой опорные элементы, в которых помещены с возможностью поворота давильные ролики. Посредством соответствующих регулировочных приспособлений, которые могут иметь линейные приводы, возможно перемещение отдельных роликов или радиальных блоков по отношению друг к другу и их юстировка. При этом по меньшей мере один радиальный блок может быть косвенно укреплен посредством стабилизирующей рамы. Перемещение предпочтительно происходит под нагрузкой, то есть во время производимого формования, что позволяет достигать очень точных результатов преобразований.

Способ согласно изобретению для ротационного выдавливания/раскатки заготовок отличается тем, что привод основного шпинделя имеет по меньшей мере два приводных двигателя, каждый с приводным зубчатым колесом, и основной шпиндель имеет ведущее зубчатое колесо, которое приводят в движение посредством приводных зубчатых колес приводных двигателей. Этот вид привода позволяет создавать особенно высокие крутящие моменты, как описано применительно к формовочной машине согласно изобретению.

Предпочтительный вариант осуществления способа состоит в том, что суппорт и/или шпиндельную головку приводят в движение посредством нескольких приводных узлов, которые эксплуатируют в соединении, имеющем форму портала. В этом случае также получают преимущества, описанные применительно к формовочной машине согласно изобретению.

Краткое описание чертежей

Ниже изобретение описывается посредством прилагаемых схематичных чертежей. На них показаны:

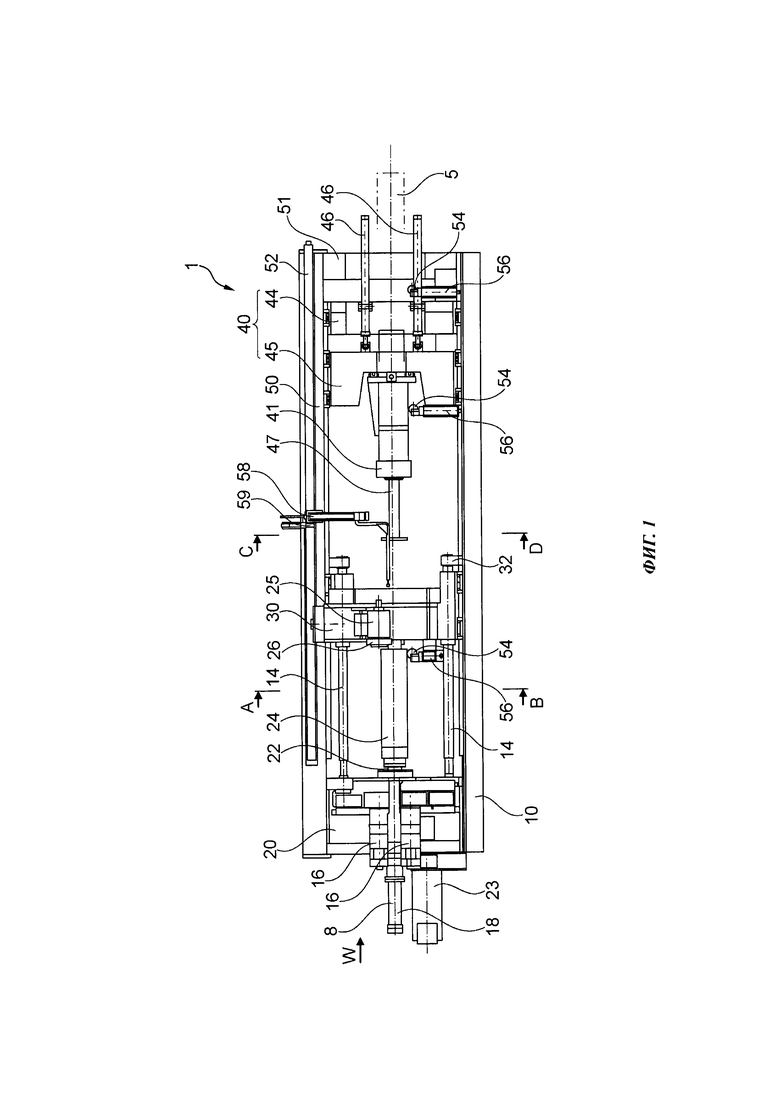

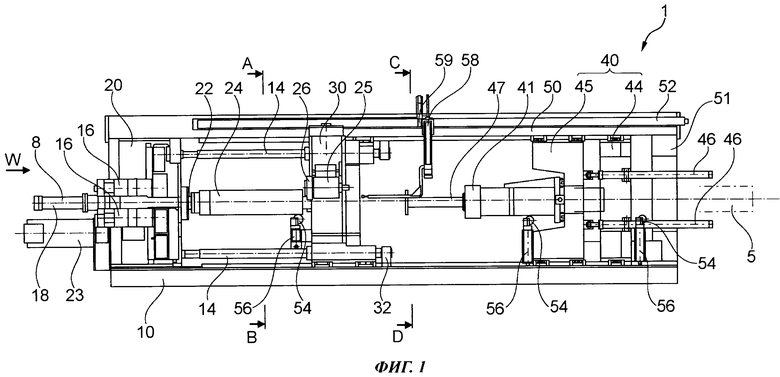

фигура 1 схематичный вид сбоку формовочной машины согласно изобретению, вид со стороны пользователя;

фигура 2 схематичный вид сверху формовочной машины, показанной на фиг. 1;

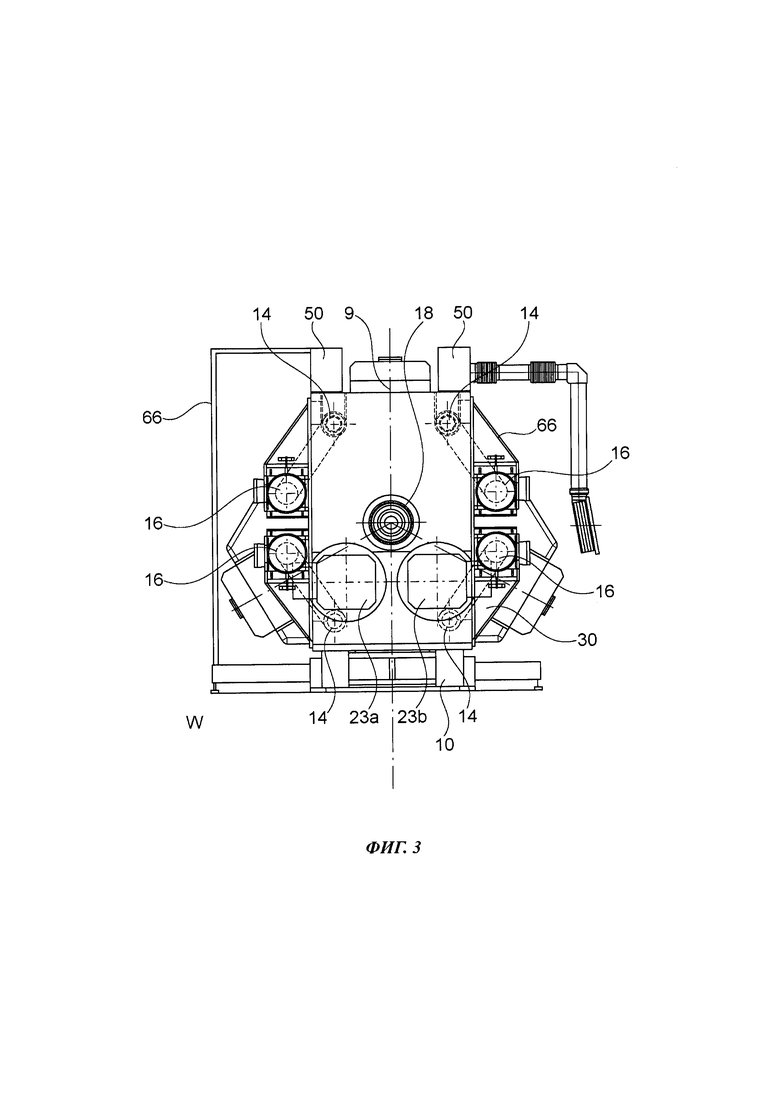

фигура 3 вид спереди формовочной машины, показанной на фиг. 1;

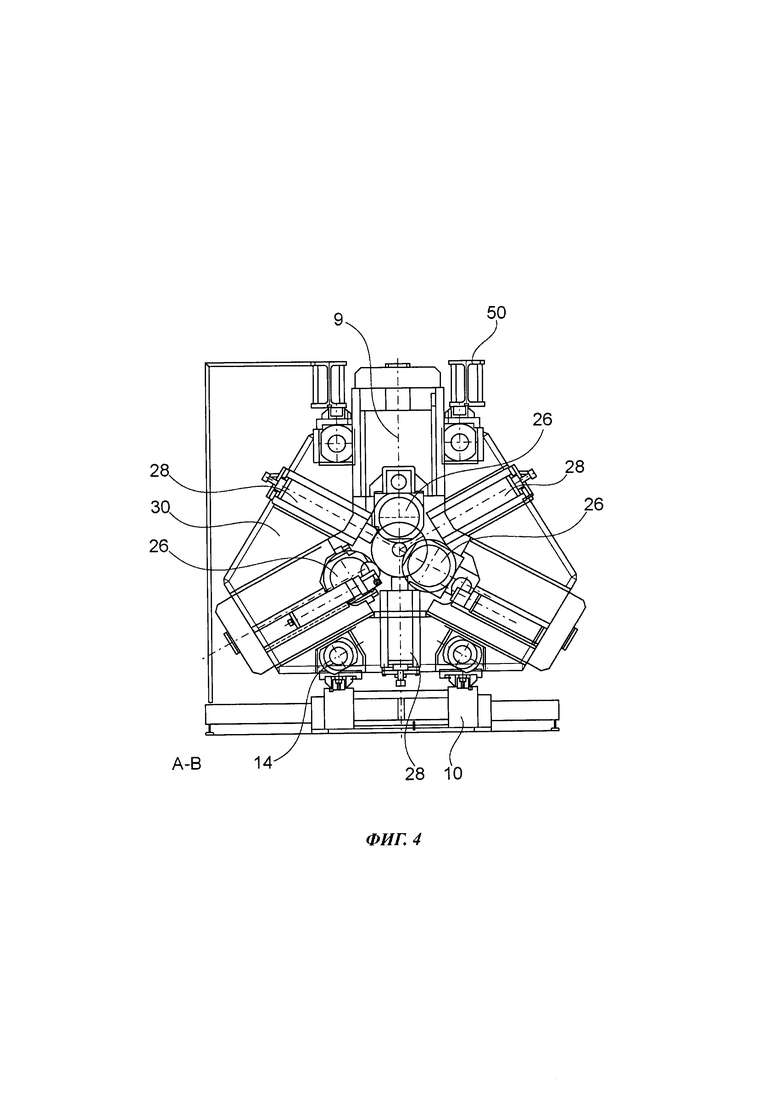

фигура 4 поперечный разрез формовочной машины, показанной на фиг. 1, по линии разреза А-В;

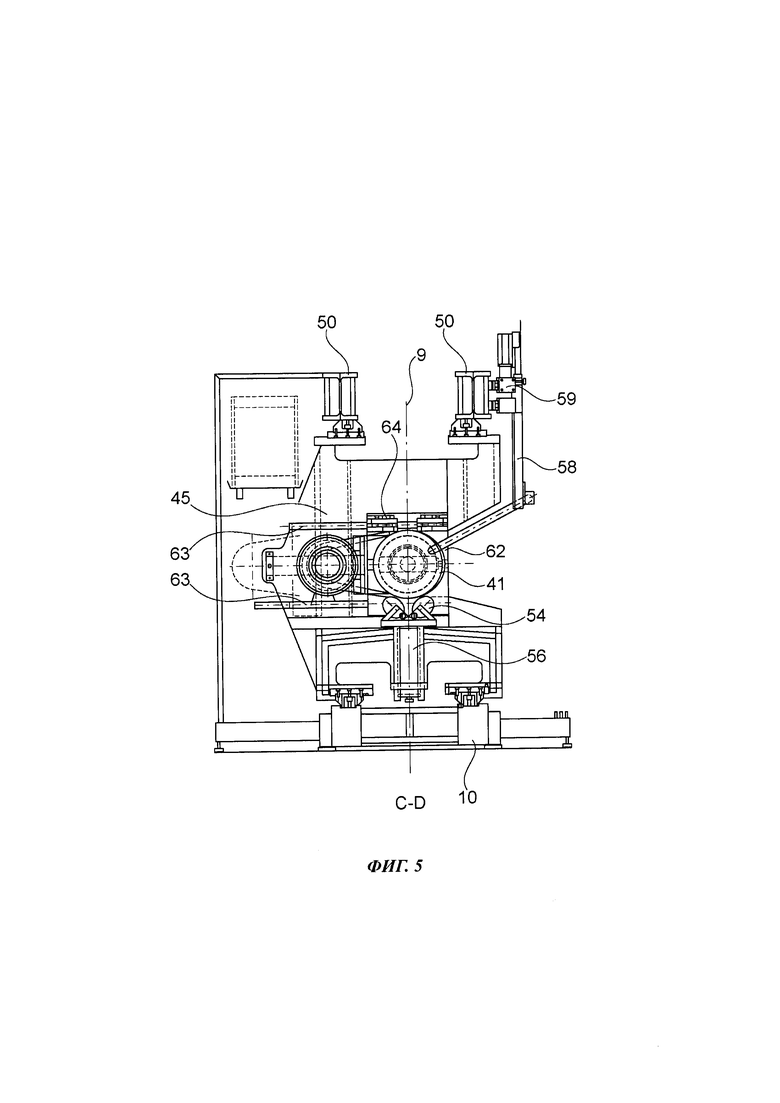

фигура 5 поперечный разрез формовочной машины, показанной на фиг. 1, по линии разреза С-D;

фигура 6 схематичный детальный вид в поперечном разрезе при преобразовании согласно изобретению посредством четырех нажимных роликов; и

фигура 7 поперечный разрез только нажимных роликов с фигуры 6.

Осуществление изобретения

На фигурах 1-5 показана формовочная машина 1 согласно изобретению в разных видах. Формовочная машина 1 имеет станину 10 с помещенной на ней шпиндельной головкой 20. Шпиндельная головка 20, которая может также называться шпиндельной бабкой, помещена жестко или с возможностью перемещения в аксиальном направлении. Кроме того, на станине 10 параллельно оси 8 формовочной машины проходит с возможностью перемещения суппорт 30. В продольном направлении за суппортом 30, при рассмотрении со стороны шпиндельной головки 20, находится задняя бабка 40, которая в показанном варианте осуществления имеет первый корпус 44 задней бабки и второй корпус 45 задней бабки. Первый корпус 44 задней бабки и второй корпус задней бабки 45 соединены друг с другом посредством устройства 46 подачи. Однако задняя бабка 40 может быть выполнена и в виде единого целого. При шпиндельной бабке, выполненной с возможностью перемещения в аксиальном направлении, задняя бабка 40 предпочтительно подвижно соединяется со шпиндельной головкой 20. Благодаря этому предотвращается вытеснение задней бабки 40, вследствие чего становится возможным особенно эффективное преобразование.

Для повышения стабильности формовочной машины 1, нагрузки на которую значительно возрастают с увеличением размера заготовки, выше станины 10 предусмотрена траверса 50, по существу параллельная оси 8 машины и продольному направлению станины 10. Она проходит по существу по всей длине станины 10. На по меньшей мере одном конце траверса 50 жестко соединена со станиной 10 посредством по меньшей мере одной опоры 51 траверсы. В варианте осуществления с жестко укрепленной шпиндельной головкой 20 последняя может служить в качестве опоры для траверсы.

На шпиндельной головке 20 расположен с возможностью поворота основной шпиндель 22. На основном шпинделе 22 находится раскаточная оправка 24 для приема преобразуемой заготовки 5. В своей необработанной форме (полуфабрикат) преобразуемая заготовка 5 предпочтительно представляет собой цилиндрическое тело без дна, которое можно также назвать цилиндрической трубой или цилиндрической втулкой.

Основной шпиндель 22 приводится во вращательное движение посредством привода 23 основного шпинделя. Привод 23 основного шпинделя в показанном варианте осуществления имеет два приводных двигателя 23а и 23b, которые расположены на одинаковых расстояниях от оси 8 машины. Приводные двигатели 23а и 23b находятся ниже оси машин 8 и расположены зеркально симметрично относительно вертикальной средней плоскости 9 машины, которая проходит через ось 8 машины. Ось 8 машины представляет собой, в частности, продольную ось формовочной машины 1, которая проходит через ось вращения основного шпинделя 22.

Для обработки заготовки 5, насаженной на раскаточную оправку 24, на суппорте 30 посредством носителя инструмента 25 укреплены несколько обрабатывающих инструментов 26. Обрабатывающие инструменты 26 выполнены как давильные ролики или ролики для ротационного выдавливания и приводятся во взаимодействие с боковой поверхностью заготовки 5 путем подачи в радиальном направлении шпинделя. Под действием прилагаемых таким образом усилий происходит процесс холодного формования заготовки 5. Дополнительно к радиальной подаче производится аксиальная подача давильных роликов или роликов для ротационного выдавливания. Для этого суппорт 30 перемещают влево, по изображению, показанному на фиг. 1, а преобразуемый материал течет в случае так называемого метода обратной раскатки вправо, а при так называемом методе прямой раскатки - влево. На суппорте 30 расположены три обрабатывающих инструмента 26, смещенные на 120° относительно друг друга. Предпочтительно, могут быть предусмотрены четыре обрабатывающих инструмента 26, соответственно со смещением 90°, которые обеспечивают возможность еще лучшего разделения усилий.

Для аксиального перемещения суппорта 30 предусмотрен привод подачи. В представленном варианте осуществления он имеет четыре приводных узла. Приводные узлы выполнены как приводы с шарико-винтовыми парами, которые приводятся в движение в соединенном виде, в так называемом портале. Достигнутая в результате этого синхронная работа приводных узлов обеспечивает симметричную подачу, переносимую приводными узлами на суппорт.

Каждый из приводных узлов имеет шарико-винтовую пару 14 и привод 16 с шарико-винтовой парой. По две шарико-винтовых пары 14, находящихся напротив друг друга, с соответствующими им приводами 16 шарико-винтовых пар расположены осесимметрично вокруг оси 8 машины. Все приводные узлы имеют одинаковое расстояние до оси 8 машины. При рассмотрении в поперечном сечении (ср. фиг. 2) шарико-винтовые пары 14 находятся в верхней и нижней областях формовочной машины 1, причем по две шарико-винтовых пары 14 расположены соответственно зеркально симметрично по отношению к средней плоскости 9 машины. Приводы 16 шарико-винтовых пар сконцентрированы примерно в средней, в вертикальном отношении, области по обе стороны от оси 8 машины. При этом два привода 16 шарико-винтовых пар расположены соответственно зеркально симметрично по отношению к средней плоскости 9 машины.

В варианте осуществления используются четыре привода шарико-винтовых пар с суммарным усилием подачи 3000 кН. Например, чтобы изготовить из стальной гильзы с толщиной стенки 50 мм и длиной 3000 мм цилиндрическую трубу длиной 12 м с конечной толщиной стенки 12,5 мм, предусмотрено проводить это в один или два прохода при сокращении толщины стенки на 50% и больше. С известными ранее нераздельными приводами шарико-винтовых пар или с приводами планетарной ролико-винтовой передачи такие длины, при нужных размерах и с нужной точностью, до сих пор не были возможны.

Для учета положения суппорта 30 предусмотрена измерительная система / датчик поворота 32. Достигаемое с его помощью точное определение положения позволяет улучшить позиционный контроль или регулирование положения суппорта 30.

Для регистрации длины заготовки 5, вальцуемой методом обратной раскатки, во время преобразования формовочная машина 1 оборудована системой 58 измерения и регистрации длины. Система 58 измерения и регистрации длины имеет измерительную каретку 59, которая несет на себе компактный модуль и подвижно проводится по шине 52 вдоль поперечины 50.

Задняя бабка 40 в этом варианте осуществления имеет первый корпус 44 задней бабки и второй корпус 45 задней бабки. На втором корпусе 45 задней бабки расположена на линии продления основного шпинделя 22, на высоте оси 8 машины, помещенная с возможностью вращения пиноль 41 задней бабки с приемным устройством для инструмента, в частности, для нажимной надставки 47. Пиноль 41 задней бабки предпочтительно приводится в движение тем же самым приводом шпинделя, который применяется и для основного шпинделя 22. В результате этого достигают экономичного складского хранения. Привод пиноля задней бабки 43 показан на фиг. 2.

Раскаточная оправка 24 соединена с основным шпинделем 22 без возможности относительного поворота, в частности, посредством аксиального зацепления Хирта. Посредством перемещения задней бабки 40, в частности, второго корпуса 45 задней бабки, возможно прижатие пиноля 41 задней бабки или нажимной надставки 47 в аксиальном направлении к раскаточной оправке 24 или к заготовке 5 (цилиндрической трубе). Аксиальное и радиальное прижимное усилие регулируется в соответствии с необходимостью. В результате этого обеспечивается надежное соединение с геометрическим замыканием между основным шпинделем 22 и раскаточной оправкой 24 даже во время процесса формования с высокими крутящими моментами.

Для выталкивания раскаточной оправки 24 и/или заготовки 5 на шпиндельной головке 20 предусмотрено выталкивающее устройство 18. Выталкивающее устройство 18 оснащено нажимной головкой и может использоваться в сочетании с нажимной надставкой 47 дополнительно для того, чтобы насаживать с натягом раскаточную оправку 24 на основной шпиндель 22 и - даже при высоких крутящих моментах -надежно удерживать ее на последнем. Выталкивающее устройство 18 может также применяться для других дополнительных функций, например, для воздействия на инструменты для перемещения или вытяжки.

Для опирания раскаточной оправки 24, пиноля 41 задней бабки и/или заготовки 5 возможно наличие нескольких предусмотренных опорных устройств 56 с роликовыми элементами 54, которые пригодны для восприятия аксиальных и радиальных поворотов, а также вращательных движений. При больших диаметрах заготовки необходимости в опорном устройстве 56 нет.

На фиг. 2 и фиг. 5 формовочная машина 1, представленная на фиг. 1, показана на виде сверху. Чтобы обеспечить для заготовки 5 область прохода через заднюю бабку 40, пунктиром показано, что пиноль 41 задней бабки, нажимная надставка 47 и привод 43 пиноля задней бабки выполнены с возможностью перемещения в радиальном направлении относительно оси 8 машины в боковую область формовочной машины 1.

На фиг. 3 показан вид спереди формовочной машины 1. Для предотвращения выступания охлаждающей эмульсии предусмотрено помещение рабочего пространства в оболочку 66.

На фиг. 4 показан вид формовочной машины 1 в поперечном разрезе по линии А-В с фиг. 1. Вокруг раскаточной оправки 24 расположены три обрабатывающих инструмента 26 в виде давильных роликов или роликов для ротационного выдавливания, смещенные по отношению друг к другу на угол 120°. На корпусе суппорта расположены три съемных устройства 28 для снятия готовой обработанной заготовки 5 с раскаточной оправки 24, также со смещением на 120° друг к другу. Перекос заготовки 5 при ее снятии с раскаточной оправки 24 предотвращается симметричным расположением съемных устройств 28.

На фиг. 5 показан поперечный разрез по линии С-D с фиг. 1. Пиноль 41 задней бабки расположена на салазках 62 шпинделя. Салазки 62 шпинделя выполнены с возможностью перемещения вдоль направляющей 63 салазок. Для этого на салазках 62 шпинделя расположены несколько направляющих кареток или направляющих башмаков 64. При помощи салазок 62 шпинделя пиноль 41 задней бабки выводится из области оси 8 машины.

На фигурах 6 и 7 схематично показана формовочная машина по другому варианту осуществления согласно изобретению с четырьмя давильными роликами 35а, 35b, 35с и 35d, которые преобразуют заготовку в форме трубы 5 на раскаточной оправке 24. При этом четыре давильных ролика 35 смещены на 90° по отношению друг к другу вокруг оси вращения раскаточной оправки 24 и распределены вокруг боковой поверхности заготовки 5. При этом отдельные давильные ролики 35 отличаются друг от друга по своему аксиальному и радиальному положению, чтобы каждый из четырех давильных роликов 35 выполнял одну из различных операций по формованию.

Первый, опережающий давильный ролик 35а имеет опережающее положение в аксиальном направлении и наружное положение в радиальном направлении. Кроме того, первый давильный ролик 35а имеет коническую боковую поверхность 36 ролика, которая расположена под первым, малым углом наклона относительно оси ролика, параллельной оси вращения заготовки 5. Второй давильный ролик 35b и третий давильный ролик 35 с имеют соответственно положения, продвинутые дальше в аксиальном и радиальном направлении, чтобы соответствующим образом выполнять следующие операции по формованию. При этом угол наклона боковой поверхности роликов 36 к соответствующим осям роликов возрастает.

Четвертый и последний давильный ролик 35d является последним в аксиальном направлении, а в радиальном направлении находится во внутреннем положении, которое задает конечный диаметр для заготовки 5. Угол впуска четвертого давильного ролика 35d сильнее всего наклонен относительно оси ролика, чтобы осуществлять желаемое формование посредством ротационного выдавливания и вытеснения материала. Кроме того, каждый из давильных роликов имеет заднюю поверхность 37. Она обеспечивает сглаживание выходящей поверхности материала.

Переход от боковой поверхности роликов 36 к задней поверхности 37 имеет больший или меньший радиус, в зависимости от преобразуемого материала. При этом очень большие радиусы могут также заменять коническую поверхность 36.

Суппорт 30 предпочтительно выполнен в виде рамочной конструкции, чтобы он мог надежно воспринимать высокие усилия деформации. Необходимый аксиальный сдвиг давильных роликов 35 предпочтительно регулируется вручную, посредством установочных винтов и/или посредством выполненных с возможностью перемещения роликовых креплений. Предусмотрено также автоматическое аксиальное перемещение роликов, которое делает возможным перемещение роликов или аксиальный сдвиг в процессе обработки и/или под нагрузкой.

Следующий предпочтительный вариант осуществления использует существующие аксиальные приводы подачи суппорта. В этом случае применяется составное исполнение суппорта, части которого в свою очередь соединяются друг с другом посредством аксиальных направляющих.

Допустимо также применение дополнительной стабилизирующей рамы, передвигаемой с небольшим аксиальным смещением, которая косвенным образом, посредством рамы машины, воспринимает усилия от радиальных блоков с давильными роликами и таким образом стабилизирует раму машины, противодействуя упругой деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Устройство для ротационного выдавливания | 1977 |

|

SU751467A1 |

| Раскатная головка для ротационного выдавливания | 1986 |

|

SU1424914A1 |

| Станок для ротационного выдавливания изделий из трубчатых заготовок | 1975 |

|

SU751468A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1972 |

|

SU422500A1 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| Способ ротационного выдавливания конических деталей из плоских заготовок | 1988 |

|

SU1607993A1 |

| Устройство для прямого ротационного выдавливания | 1985 |

|

SU1301522A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2509619C2 |

Изобретение относится к обработке металлов давлением, в частности, к ротационному выдавливанию/раскатки заготовки. Формовочная машина содержит станину, шпиндельную головку, основной шпиндель, установленный с возможностью вращения в шпиндельной головке с раскаточной оправкой. Имеется также суппорт, несущий по меньшей мере один обрабатывающий инструмент и выполненный с возможностью осевого перемещения относительно основного шпинделя в продольном направлении станины. Кроме того, предусмотрены привод основного шпинделя для приведения основного шпинделя во вращательное движение и привод подачи для перемещения суппорта. Привод основного шпинделя имеет по меньшей мере два приводных двигателя, каждый с соответствующим приводным зубчатым колесом. Основной шпиндель имеет ведущее зубчатое колесо, выполненное с возможностью его приведения в движение посредством приводных зубчатых колес приводных двигателей. Расширяются технологические возможности способа и повышается точность раскатываемых заготовок. 3 н. и 17 з.п. ф-лы, 7 ил.

1. Формовочная машина для ротационного выдавливания/раскатки заготовки (5), содержащая станину (10), шпиндельную головку (20), основной шпиндель (22), установленный с возможностью вращения в шпиндельной головке (20), с раскаточной оправкой (24), предусмотренной для приема заготовки (5), суппорт (30), несущий по меньшей мере один обрабатывающий инструмент (26) и выполненный с возможностью осевого перемещения относительно основного шпинделя в продольном направлении станины (10), привод (23) основного шпинделя для приведения основного шпинделя (22) во вращательное движение, и привод подачи для перемещения суппорта (30), отличающаяся тем, что привод (23) основного шпинделя имеет по меньшей мере два приводных двигателя, каждый с соответствующим приводным зубчатым колесом, а основной шпиндель (22) имеет по меньшей мере одно ведущее зубчатое колесо, выполненное с возможностью его приведения в движение посредством приводных зубчатых колес приводных двигателей.

2. Формовочная машина по п. 1, отличающаяся тем, что приводные зубчатые колеса и/или приводные двигатели расположены симметрично по отношению к ведущему зубчатому колесу основного шпинделя (22).

3. Формовочная машина по п. 1 или 2, отличающаяся тем, что каждое из приводных зубчатых колес расположено на выходном валу соответствующего приводного двигателя, и приводные зубчатые колеса непосредственно находятся в зацеплении с ведущим зубчатым колесом основного шпинделя (22).

4. Формовочная машина по одному из пп. 1-3, отличающаяся тем, что приводные двигатели выполнены в виде низкоскоростных двигателей, в частности в виде асинхронных двигателей трехфазного тока.

5. Формовочная машина для ротационного выдавливания/раскатки заготовки (5), имеющая станину (10), шпиндельную головку (20), основной шпиндель (22), установленный с возможностью вращения в шпиндельной головке (20), с раскаточной оправкой (24), предусмотренной для приема заготовки (5), суппорт (30), несущий по меньшей мере один обрабатывающий инструмент (26) и выполненный с возможностью осевого перемещения относительно основного шпинделя (22) в продольном направлении станины (10), привод (23) основного шпинделя для приведения основного шпинделя (22) во вращательное движение, и привод подачи для перемещения суппорта (30), отличающаяся тем, что привод подачи имеет несколько приводных узлов, выполненных с возможностью приведения в движение в режиме эксплуатации в соединенном виде в форме портала.

6. Формовочная машина по п. 5, отличающаяся тем, что предусмотрены по меньшей мере четыре приводных узла.

7. Формовочная машина по п. 5 или 6, отличающаяся тем, что приводные узлы выполнены одинаковыми.

8. Формовочная машина по одному из пп. 5-7, отличающаяся тем, что приводные узлы расположены вокруг оси (8) формовочной машины (1) симметрично относительно этой оси.

9. Формовочная машина по одному из пп. 5-8, отличающаяся тем, что каждый из приводных узлов имеет шарико-винтовую пару (14), причем шарико-винтовые пары (14) расположены параллельно друг другу.

10. Формовочная машина по п. 9, отличающаяся тем, что по меньшей мере одна шарико-винтовая пара (14) выполнена составной, в частности, состоящей из двух частей, причем первая часть шарико-винтовой пары расположена в нагруженной рабочей области, а вторая, меньшая часть шарико-винтовой пары (14) - в ненагруженной рабочей области, и вторая часть шарико-винтовой пары (14) подпружинена с созданием опоры для первой части шарико-винтовой пары (14).

11. Формовочная машина по п. 9 или 10, отличающаяся тем, что для контроля и/или регулирования положения суппорта (30) и/или положения основного шпинделя (22) на шпиндельной головке (20) на второй части шарико-винтовой пары (14) расположен датчик (32) поворота.

12. Формовочная машина по одному из пп. 9-11, отличающаяся тем, что для поддержки по меньшей мере одной шарико-винтовой пары (14) предусмотрена полусферическая опора.

13. Формовочная машина по одному из пп.1-12, отличающаяся тем, что раскаточная оправка (24) выполнена с возможностью соединения с основным шпинделем (22) посредством геометрического замыкания.

14. Формовочная машина по п. 13, отличающаяся тем, что соединение с геометрическим замыканием между раскаточной оправкой (24) и основным шпинделем (22) выполнено в форме зацепления Хирта.

15. Формовочная машина по одному из пп.1-14, отличающаяся тем, что она снабжена выталкивающим устройством (18) с нажимной головкой и задней бабкой (40) с нажимной надставкой (47), для обеспечения возможности надевания раскаточной оправки (24) на основной шпиндель (22) с натягом.

16. Формовочная машина по одному из пп.1-15, отличающаяся тем, что она снабжена задней бабкой (40) с пинолем (41) задней бабки, для обеспечения возможности синхронизации числа оборотов между основным шпинделем (22) и пинолем (41) задней бабки, и возможности включения синхронизации числа оборотов в режим управления, осуществляемого в зависимости от крутящего момента.

17. Формовочная машина по одному из пп. 1-16, отличающаяся тем, что давильные ролики (35) и/или радиальные блоки суппорта (30) установлены с возможностью перемещения относительно друг друга, причем давильные ролики (35) и/или радиальные блоки выполнены с возможностью их перемещения в осевом направлении под нагрузкой посредством регулировочного приспособления.

18. Способ ротационного выдавливания/раскатки заготовки посредством формовочной машины (1) по одному из пп. 1-16, заключающийся в том, что заготовку (5) помещают на раскаточной оправке (24), укрепленной на основном шпинделе (22), основной шпиндель (22) приводят в движение посредством привода (23) основного шпинделя, и суппорт (30), на котором расположен по меньшей мере один обрабатывающий инструмент (26), перемещают относительно раскаточной оправки (24) для ротационного выдавливания/раскатки заготовки (5), при этом привод (23) основного шпинделя имеет по меньшей мере два приводных двигателя, каждый с соответствующим приводным зубчатым колесом, и основной шпиндель (22) имеет по меньшей мере одно ведущее зубчатое колесо, которое приводят в движение посредством приводных зубчатых колес приводных двигателей.

19. Способ по п. 18, отличающийся тем, что суппорт (30) и/или шпиндельную головку (20) перемещают посредством нескольких приводных узлов, которые приводят в движение в соединенном виде в форме портала.

20. Способ по п. 18 или 19, отличающийся тем, что готовую обработанную заготовку (5) сдвигают с раскаточной оправки посредством выталкивающего устройства (18) и/или съемного устройства (28).

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК СЛОЖНОГО ПРОФИЛЯ | 2006 |

|

RU2343035C2 |

| Способ обратного ротационного выдавливания полых деталей | 1974 |

|

SU522877A1 |

Авторы

Даты

2019-08-23—Публикация

2016-07-27—Подача