Изобретение относится к области измерений крутящего момента на валу двигателя и может быть использовано для определения мощности и (или) коэффициента полезного действия.

Момент на валу работающего двигателя определяют либо путем измерения равного ему момента реакции статора тормоза, либо путем измерения угла закручивания соединительного вала под действием передаваемого момента. В любом случае испытатели сталкиваются с определенными трудностями в получении достоверных результатов измерений в связи с тем, что динамометры тормозных установок действуют в условиях повышенной вибрации и резко изменяющихся нагрузок, граничащих иногда с ударными, особенно на неустановившихся режимах работы двигателя внутреннего сгорания.

Электрические динамометры в общем случае представляют собой приборы, в которых деформация упругого элемента вызывает изменение определенного электрического параметра, положенного в основу измерения, крутящего момента или окружного усилия.

Чаще других используют измерительные преобразователи, основанные на изменении омического сопротивления, емкости, индуктивности, индукционное и фотоэффекта под действием входной неэлектрической величины. Входной механической величиной служат при этом скручивание соединительного вала тормозной установки, угловое перемещение деталей измерительных муфт или же деформация упругого элемента, так называемого динамометрического звена, на которое действует рычаг тормоза. Чаще других используют способ, связанный с измерением угла закручивания соединительного вала. Динамометры этого типа называют также торсионными.

Известны различные способы измерения крутящих моментов, передаваемых от двигателя к нагрузке посредством вращающегося упругого вала. Среди них широкое распространение получили способы, основанные на преобразовании измеряемого момента в деформацию упругого элемента, выполняемого в виде валов (торсионов), спиральных пружин, растяжек и др. Преобразование деформации (механического напряжения) упругого элемента в электрический сигнал может осуществляться при помощи тензорезистивных, индуктивных, магнитоупругих и других измерительных преобразователей.

Способы измерения крутящего момента с использованием датчиков вне вращающегося вала, основанные на измерении угла закручивания упругого элемента под действием измеряемого момента, характеризуются более высокой точностью измерения и простотой реализации.

Известен способ измерения крутящего момента [Одинец С.С., Топилин Г.Е. Средства измерения крутящего момента. Библиотека приборостроителя. М.: "Машиностроение". - 1977. - 160 с.], реализованный при помощи торсиометра с магнитной записью, который состоит из упругого элемента, двух магнитных головок, платы с электронными схемами, активного фильтра и фазометра. Упругий элемент закреплен по торцам при помощи двух латунных фланцев, играющих роль магнитных барабанов. Внешние поверхности фланцев покрыты магнитной эмульсией окиси железа (Fe2O3). На ферромагнитную поверхность каждого фланца при отсутствии измеряемого момента периодически синхронно записываются импульсы. Под действием измеряемого момента упругий элемент скручивается. Фланцы поворачиваются, возникает фазовое смещение импульсов, считываемых магнитными головками, пропорциональное измеряемому моменту. Величина возникающего фазового смещения преобразуется в напряжение постоянного тока. Значение измеряемого момента считывается по шкале прибора постоянного тока.

Основным недостатком такого способа является сложность его реализации, связанная с необходимостью создания системы строго соосных магнитных барабанов с ферромагнитным покрытием и считывающими сигнал магнитными головками.

Наиболее близким к изобретению по технической сущности является способ определения механического момента, передаваемого вращающимся валом [Патент РФ №2183013, кл. G01L 3/04, 1999], в котором на вал устанавливают два идентичных диска с метками (зубчатые венцы), разнесенные на базовое расстояние и жестко связанные с валом, скорость вращения каждого диска (венца) преобразуется с помощью двух независимых магнитных датчиков в два синусоидальных сигнала, регистрируется разность фаз этих сигналов, по изменению которой судят о величине передаваемого валом механического момента, и предварительно устанавливают датчики, используемые в системе измерения момента у одного из дисков, приводят вал во вращение, регистрируют разность фаз синусоидальных сигналов датчиков в зависимости от скорости вращения вала при неизменной нагрузке на валу, полученную разность фаз учитывают при последующем определении разности фаз сигналов от двух датчиков, величина которой пропорциональна передаваемому валом механическому моменту. При этом в лабораторных условиях для конкретной пары датчиков определяется частотная составляющая Ud (n) в регрессионной модели, которая в дальнейшем используется для расчета и введения поправки в конечный результат для конкретного значения частоты вращения вала.

Основным недостатком способа является большая трудоемкость настройки, связанная с необходимостью построения регрессионной модели, а необходимость введения поправок в конечный результат для конкретного значения частоты вращения вала может значительно усложнить электрическую часть устройства, реализующего данный способ. Существенным является также то, что при формировании синусоидального сигнала за счет зубчатых колес невозможно получить одну и ту же форму сигнала при изменении частоты вращения. Гармонический спектр значительно изменяется, особенно в области малых частот вращения. В связи с этим будут появляться дополнительные погрешности при измерении фазы основной гармоники.

Задачей предлагаемого изобретения является упрощение технической реализации способа измерения крутящего момента. Техническим результатом является возможность экспресс-определения момента на валу двигателя, насоса и т.п.

Поставленная задача достигается тем, что в способе измерения крутящего момента на валу двигателя используют измерение угла наклона параллельных оси вала прямых, нанесенных на поверхность упругого элемента - торсиона, передающего крутящий момент от двигателя к исполнительному агрегату, фотографируют параллельные линии, используя стробоскопическое освещение с частотой равной частоте вращения вала, и определяют угол α наклона линий при нагружении торсиона крутящим моментом М, величину которого определяют по формуле закона Гука

где К - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях, рад/(Н*м); М - момент, Н*м.

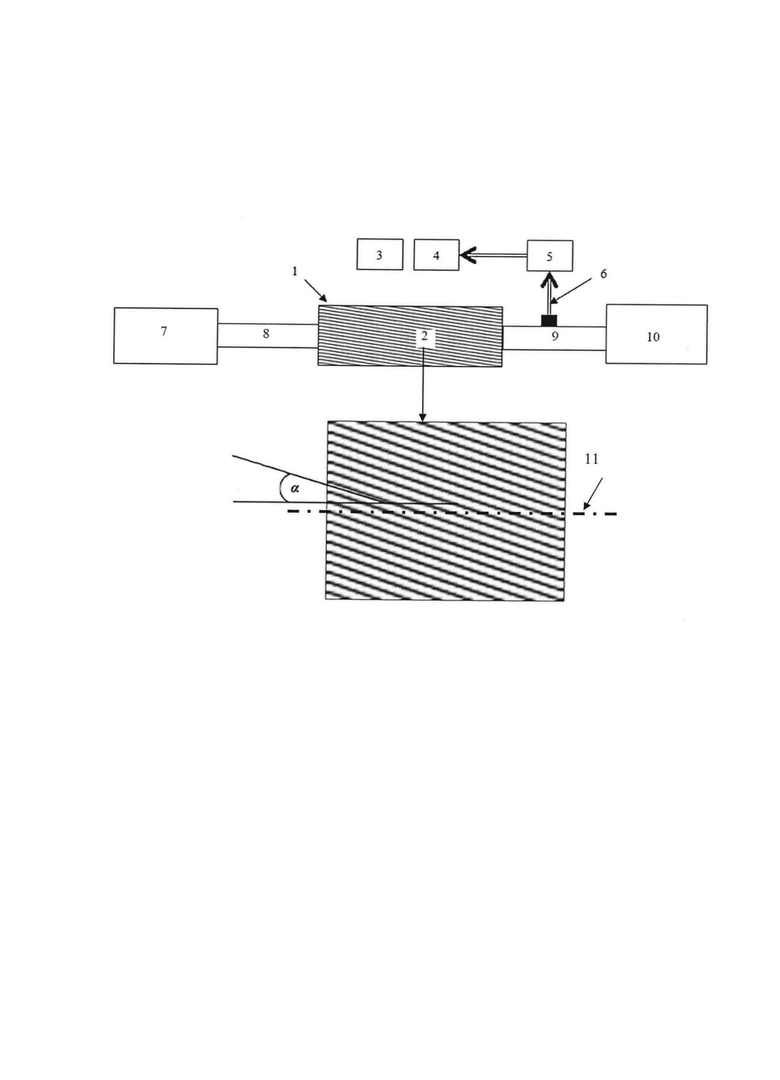

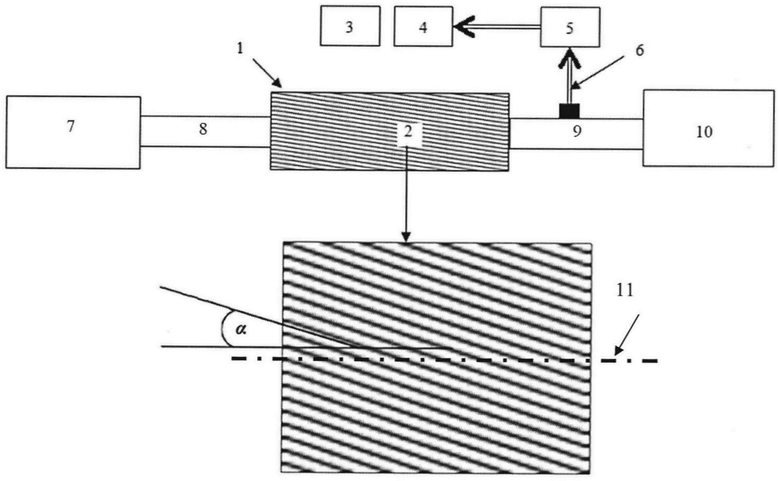

На фигуре представлена схема определения угла скручивания торсиона.

На фигуре обозначено: упругий элемент - торсион 1, параллельные линии - 2, фотоаппарат - 3, стробоскоп - 4, датчик оборотов - 5, синхронизирующий сигнал - 6, насос - 7, вал насоса - 8, вал двигателя - 9, двигатель - 10, ось вала - 11.

Для реализации способа два соосных вала соединяют через цилиндрический упругий элемент (торсион) с известной зависимостью угла скручивания от передаваемого момента, на который наносится хорошо видимые параллельные оси вала линии по всей поверхности цилиндра.

В зависимости от величины передаваемого момента эти линии получают параллельный изгиб к оси торсиона, угол которого α определяется из ф. (1)

Таким образом, задача определения момента сводится к определению угла скручивания торсиона.

Предлагаемый способ осуществляется следующим образом. Два соосных вала соединяют через цилиндрический упругий элемент (торсион) 1 с известной зависимостью угла скручивания от передаваемого момента, на который наносится хорошо видимые параллельные оси вала линии 2 по всей поверхности торсиона.

Если крутящий момент не равен нулю, упругий элемент 1 деформируется (скручивается), а параллельные линии 2 получают наклон с углом α (см. фигуру) относительно оси цилиндрического упругого элемента 1.

Для измерения угла α параллельные линии фотографируют при помощи фотоаппарата 3, используя стробоскопическое освещение (импульсное освещение с частотой равной частоте вращения вала) при помощи стробоскопа 4, который синхронизируется при помощи датчика 5 оборотов (фото или магнитный датчик).

Затем определяют угол α наклона линий при нагружении торсиона крутящим моментом М, величину которого определяют по формуле закона Гука

где К - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях, рад/(Н*м); М - момент, Н*м.

Пример.

Два соосных вала соединили через цилиндрический упругий элемент (торсион) 1 с известной зависимостью угла скручивания от передаваемого момента, на который нанесены хорошо видимые параллельные оси вала линии 2 по всей поверхности торсиона.

Для измерения угла скручивания α параллельные линии сфотографировали при помощи фотоаппарата 3, используя стробоскопическое освещение (импульсное освещение с частотой равной частоте вращения вала 49.2 Гц, что соответствует частоте оборотов вала 2950 об\мин).

Затем определили угол α наклона линий при нагружении торсиона, который равен 0,0071 рад = 0,41 градуса.

Крутящий момент М, определяли по формуле закона Гука

где К=0,0013 град/Н*м - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях, рад/(Н*м).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА | 2004 |

|

RU2265809C1 |

| СПОСОБ КОНТРОЛЯ ЖЕСТКОСТИ ТОРСИОННОГО ШЛИЦЕВОГО ВАЛА ПРИ СКРУЧИВАНИИ | 2008 |

|

RU2369838C1 |

| Способ идентификации тензора присоединенных моментов инерции тела и устройство для его осуществления | 2018 |

|

RU2688964C1 |

| ВОЛОКОННО-ОПТИЧЕСКАЯ СИСТЕМА И СПОСОБ ИЗМЕРЕНИЯ МНОЖЕСТВЕННЫХ ПАРАМЕТРОВ ТУРБОМАШИННОЙ СИСТЕМЫ | 2009 |

|

RU2513646C2 |

| Способ идентификации присоединенного момента инерции тела и устройство для его осуществления | 2016 |

|

RU2627023C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2010 |

|

RU2460055C1 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2015 |

|

RU2708153C1 |

| Устройство измерения крутящего момента вала | 2022 |

|

RU2795384C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ВРАЩАЕМОГО ВОКРУГ ОСИ КОМПОНЕНТА МАШИНЫ И СЕЛЬСКОХОЗЯЙСТВЕННАЯ РАБОЧАЯ МАШИНА, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2014 |

|

RU2675189C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2091735C1 |

Изобретение относится к области измерений крутящего момента на валу двигателя и может быть использовано для определения мощности и (или) коэффициента полезного действия. Задачей предлагаемого изобретения является упрощение технической реализации способа измерения крутящего момента. Техническим результатом является возможность экспресс-определения момента на валу двигателя, насоса и т.п. Способ измерения крутящего момента на валу двигателя характеризуется тем, что используют измерение угла наклона параллельных оси вала прямых, нанесенных на поверхность упругого элемента - торсиона, передающего крутящий момент от двигателя к исполнительному агрегату, фотографируют параллельные линии, используя стробоскопическое освещение с частотой, равной частоте вращения вала, и определяют угол α наклона линий при нагружении торсиона крутящим моментом М, величину которого определяют по формуле  где К - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях. 1 ил.

где К - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях. 1 ил.

Способ измерения крутящего момента на валу двигателя, характеризующийся тем, что используют измерение угла наклона параллельных оси вала прямых, нанесенных на поверхность упругого элемента - торсиона, передающего крутящий момент от двигателя к исполнительному агрегату, фотографируют параллельные линии, используя стробоскопическое освещение с частотой, равной частоте вращения вала, и определяют угол α наклона линий при нагружении торсиона крутящим моментом М, величину которого определяют по формуле

где К - коэффициент пропорциональности, определяемый при тарировке в стационарных условиях.

| Приспособление для насверливания центров | 1930 |

|

SU26169A1 |

| Работающее при посредстве масла под давлением приспособления для управления комбинированной судовой установкой, состоящей из поршневой машины и работающей мятым паром турбины | 1928 |

|

SU14669A1 |

| Способ изготовления клея для склеивания фанеры и т.п. | 1948 |

|

SU84550A1 |

| 0 |

|

SU152543A1 | |

| US 5253531 A, 19.10.1993 | |||

| US 5438882 A1, 08.08.1995 | |||

| ФУТЕРОВКА КАТОДНОЙ ЧАСТИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2100487C1 |

Авторы

Даты

2020-05-29—Публикация

2019-10-02—Подача