Изобретение относится к измерительной технике и может быть использовано для автоматизации и управления различными технологическими процессами крутящих моментов электрических и тепловых двигателей при решении различных задач и исследовательских целей.

Известны различные способы измерения крутящих моментов, передаваемых от двигателя к нагрузке посредством вращающегося упругого вала. Среди них широкое распространение получили способы, основанные на преобразовании измеряемого момента в деформацию упругого элемента, выполняемого в виде валов (торс ионов), спиральных пружин, растяжек и др. Преобразование деформации (механического напряжения) упругого элемента в электрический сигнал может осуществляться при помощи тензорезистивных, индуктивных, магнитоупругих и других измерительных преобразователей.

Способы измерения крутящего момента с использованием датчиков вне вращающегося вала, основанные на измерении угла закручивания упругого элемента под действием измеряемого момента, характеризуются более высокой точностью измерения и простотой реализации.

Известен способ измерения крутящего момента [Одинец С.С., Топилин Г.Е. Средства измерения крутящего момента. Библиотека приборостроителя. М.: «Машиностроение», 1977. 160 с.], реализованный при помощи торсиометра с магнитной записью, который состоит из упругого элемента, двух магнитных головок, платы с электронными схемами, активного фильтра и фазометра. Упругий элемент закреплен по торцам при помощи двух латунных фланцев, играющих роль магнитных барабанов. Внешние поверхности фланцев покрыты магнитной эмульсией окиси железа (Ре2О3). На ферромагнитную поверхность каждого фланца при отсутствии измеряемого момента периодически синхронно записываются импульсы. Под действием измеряемого момента упругий элемент скручивается. Фланцы поворачиваются, возникает фазовое смещение импульсов, считываемых магнитными головками, пропорциональное измеряемому моменту. Величина возникающего фазового смещения преобразуется в напряжение постоянного тока. Значение измеряемого момента считывается по шкале прибора постоянного тока.

Основным недостатком такого способа является сложность его реализации, связанная с необходимостью создания системы строгосоосных магнитных барабанов с ферромагнитным покрытием и считывающими сигнал магнитными головками.

Наиболее близким к изобретению по технической сущности является способ определения механического момента, передаваемого вращающимся валом [Патент РФ №2183013, кл. G 01 L 3/04, 1999], в котором на вал устанавливают два идентичных диска с метками (зубчатые венцы), разнесенные на базовое расстояние и жестко связанные с валом, скорость вращения каждого диска (венца) преобразуется с помощью двух независимых магнитных датчиков в два синусоидальных сигнала, регистрируется разность фаз этих сигналов, по изменению которой судят о величине передаваемого валом механического момента, и предварительно устанавливают датчики, используемые в системе измерения момента у одного из дисков, приводят вал во вращение, регистрируют разность фаз синусоидальных сигналов датчиков в зависимости от скорости вращения вала при неизменной нагрузке на валу, полученную разность фаз учитывают при последующем определении разности фаз сигналов от двух датчиков, величина которой пропорциональна передаваемому валом механическому моменту. При этом в лабораторных условиях для конкретной пары датчиков определяется частотная составляющая Ud(n) в регрессионной модели, которая в дальнейшем используется для расчета и введения поправки в конечный результат для конкретного значения частоты вращения вала.

Основным недостатком способа является большая трудоемкость настройки, связанная с необходимостью построения регрессионной модели, а необходимость введения поправок в конечный результат для конкретного значения частоты вращения вала может значительно усложнить электрическую часть устройства, реализующего данный способ. Существенным является также то, что при формировании синусоидального сигнала за счет зубчатых колес невозможно получить одну и ту же форму сигнала при изменении частоты вращения. Гармонический спектр значительно изменяется, особенно в области малых частот вращения. В связи с этим будут появляться дополнительные погрешности при измерении фазы основной гармоники.

Задачей предлагаемого времяимпульсного способа измерения крутящего момента является повышение точности измерения и упрощение технической реализации способа.

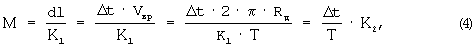

Поставленная задача достигается тем, что два соосных вала соединяют через упругий элемент, на вал двигателя и на вал нагрузочного элемента жестко устанавливают по одному зубцу таким образом, что угловое смещение между ними по окружности равно нулю, а параллельно осевой линии этих валов на общем с двигателем и нагрузочным механизмом основании установлены два магнитных датчика, формирующих импульсные двуполярные сигналы в моменты прохождения зубцов вблизи сердечников магнитных датчиков, по которым определяется временной интервал между моментами прохождения через нуль импульсов электродвижущей силы (э.д.с.) магнитных датчиков (Δt) и период полного оборота вала двигателя (Т), при этом крутящий момент определяют через отношение этих интервалов времени  .

.

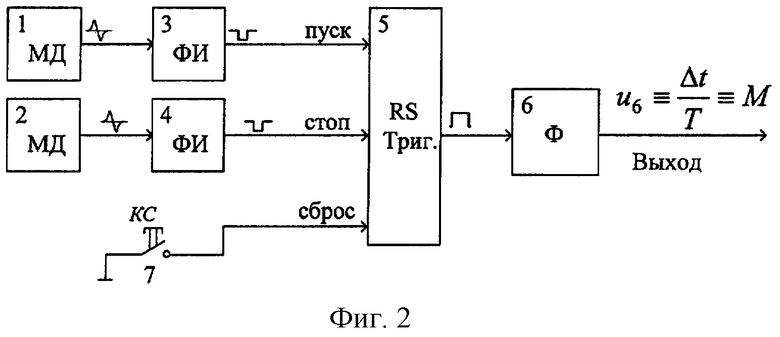

На фигуре 1 приведена осциллограмма импульса э.д.с. магнитного датчика (емд).

Предлагаемый способ осуществляется следующим образом. Два соосных вала соединяют через упругий элемент. На вал двигателя и на вал нагрузочного элемента жестко устанавливают по одному зубцу. При отсутствии крутящего момента угловое смещение по окружности между первым и вторым зубцами равно нулю. Параллельно осевой линии валов на общем с двигателем и нагрузочным механизмом основании установлены два магнитных датчика таким образом, что при вращении валов в момент прохождения любого из зубцов через магнитное поле соответствующего датчика последний вырабатывает двуполярный импульс напряжения (импульсы положительной и отрицательной полярности, как известно, всегда имеют одно и то же значение вольт-секундных площадей, а момент перехода импульса э.д.с. через нуль соответствует минимальному расстоянию между вершиной зубца и сердечником магнитного датчика).

Если крутящий момент не равен нулю, упругий элемент деформируется (скручивается), а угол между первым и вторым зубцами становится отличным от нуля. Интервал времени между импульсами первого и второго магнитных датчиков будет прямо пропорционален углу скручивания упругого элемента (т.е. крутящему моменту) и обратно пропорционален круговой скорости вращения зубцов. Как видно из изложенного, данный интервал времени Δt будет определяться следующим выражением:

где dl - длина сектора окружности между первым и вторым зубцами, определяемая углом скручивания упругого элемента;

- круговая скорость вращения зубцов;

Rд - радиус окружности, описываемой вершиной зубца;

Т - период вращения вала двигателя.

Угол скручивания упругого элемента зависит от приложенного к нему момента и от его жесткости, тогда

где М - крутящий момент двигателя;

K1 - коэффициент, зависящий от упругих свойств упругого элемента, его геометрии и радиуса Rд.

Выразив величину измеряемого крутящего момента из выражения (3) с учетом (1) и (2), получим:

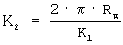

где  - коэффициент пропорциональности.

- коэффициент пропорциональности.

Таким образом, измеряя промежутки времени Δt и Т с помощью электронных хронометров по известному К2 по формуле (4), определяют крутящий момент.

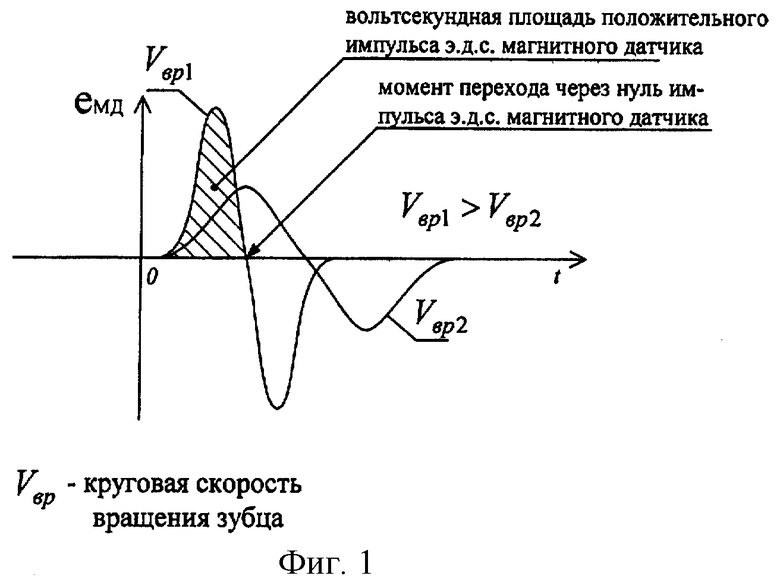

На фигуре 2 представлен один из возможных вариантов практической реализации предлагаемого способа. Устройство содержит магнитные датчики 1 и 2, формирователи коротких импульсов 3 и 4, R-S-триггер 5, сглаживающий R-C-фильтр 6 и кнопку сброса 7.

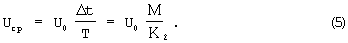

Устройство работает следующим образом. Перед запуском установки нажимается кнопка сброса 7 для перевода R-S-триггера 5 в исходное состояние. При вращении валов двуполярные импульсы напряжения магнитных датчиков 1 и 2 подаются на формирователи коротких импульсов 3 и 4, на выходах которых появляются прямоугольные импульсы отрицательной полярности, причем моменты образования передних фронтов импульсов соответствуют моментам перехода через нуль соответствующих двуполярных импульсов магнитных датчиков. Сигналы с выходов формирователей прямоугольных импульсов 3 и 4 управляют работой R-S-триггера 5 таким образом, что длительность положительного импульса на его выходе соответствует интервалу времени Δt между моментами перехода через нуль импульсов магнитных датчиков. Выход R-S-триггера 5 соединен со входом сглаживающего R-C-фильтра 6, постоянная времени которого r=R·C≫T. Если этот фильтр не нагружен (ток нагрузки равен нулю), то, как известно, среднее значение напряжения на выходе R-C-фильтра (Ucp) будет равно

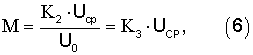

Из (5) получаем

где U0 - амплитудное значение импульса напряжения на выходе R-S-триггера 5 (U0 должно быть стабильным);

- коэффициент пропорциональности.

- коэффициент пропорциональности.

Следовательно, измеряя среднее значение выходного напряжения R-С-фильтра, можно определить величину крутящего момента по известному значению коэффициента К3.

Предлагаемый способ, как видно из изложенного выше, позволяет измерять величину крутящего момента независимо от скорости вращения вала. По метрологическим характеристикам предлагаемый способ имеет преимущества по сравнению с известными. Это обусловлено тем, что измерение крутящего момента сводится к измерению интервалов времени, что может быть осуществлено с высокой точностью. Кроме того, для реализации этого способа требуется более простая и надежная конструкция датчика крутящего момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения момента нагрузки асинхронного электродвигателя | 2022 |

|

RU2784324C1 |

| СПОСОБ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА НА ВАЛУ ДВИГАТЕЛЯ | 2019 |

|

RU2722339C1 |

| Способ определения момента нагрузки асинхронного электродвигателя | 2024 |

|

RU2838353C1 |

| Система управления электрическим гайковертом | 1987 |

|

SU1493451A1 |

| ШИРОКОДИАПАЗОННЫЙ СТЕНД ДЛЯ КОНТРОЛЯ ИЗМЕРИТЕЛЕЙ УГЛОВЫХ СКОРОСТЕЙ | 1996 |

|

RU2142643C1 |

| Устройство измерения крутящего момента вала | 2022 |

|

RU2795384C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВ РАССОГЛАСОВАНИЯ | 1966 |

|

SU182230A1 |

| Способ измерения момента на валу двигателя и частоты вращения его ротора | 2017 |

|

RU2652174C1 |

| Способ поднастройки системы СПИД и устройство для его осуществления | 1985 |

|

SU1255284A1 |

| Способ измерения момента на валу и устройство для его реализации | 1975 |

|

SU538246A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения крутящих моментов различных механизмов. Способ заключается в определении интервалов времени между моментами переходов через нуль двуполярных импульсов э.д.с. магнитных датчиков и периода следования этих импульсов с последующим определением их отношения, пропорционального крутящему моменту. Для этого два соосных вала соединяют через упругий элемент, на оба вала устанавливают по одному зубцу, причем угловое смещение между ними по окружности равно нулю при отсутствии крутящего момента. Параллельно осевой линии вала на общем для обоих валов основании установлены два магнитных вала таким образом, что при вращении валов в момент прохождения любого из зубцов через магнитное поле соответствующего датчика последний вырабатывает двуполярный импульс напряжения. В случае создания крутящего момента происходит деформация упругого элемента и угол между первым и вторым становится отличным от нуля. Интервал времени между импульсами первого и второго датчиков будет прямо пропорционален углу скручивания упругого элемента, т.е. крутящему моменту. Технический результат заключается в повышении точности измерений и упрощении конструкции. 2 ил.

Способ измерения крутящего момента, в котором два соосных вала соединяют через упругий элемент, на вал двигателя и на вал нагрузочного элемента жестко устанавливают зубцы таким образом, что угловое смещение между ними по окружности равно нулю при отсутствии крутящего момента, а на неподвижной части устанавливают два магнитных датчика под каждым зубцом, формирующие импульсные двуполярные сигналы в моменты прохождения зубцов вблизи них, отличающийся тем, что измерение крутящего момента сводится к определению интервалов времени между моментами перехода через нуль двуполярных импульсов э.д.с. этих магнитных датчиков и периода следования этих импульсов с последующим определением их отношения, пропорционального крутящему моменту.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО МОМЕНТА, ПЕРЕДАВАЕМОГО ВРАЩАЮЩИМСЯ ВАЛОМ | 1999 |

|

RU2183013C2 |

| Одинец С.С., Топилин Г.Е | |||

| Средства измерения крутящего момента | |||

| М.: Машиностроение, 1977 | |||

| SU 1134890 А, 15.01.1985. | |||

Авторы

Даты

2005-12-10—Публикация

2004-02-27—Подача