Область техники, к которой относится изобретение

Изобретение относится к области антитурбулентных присадок для повышения эффективности транспорта нефти и нефтепродуктов.

Основные используемые условные обозначения и сокращения

АТП - антитурбулентная присадка

ГДС - гидродинамическое сопротивление

ТЭГ - триэтиленгликоль

ПАВ - поверхностно-активные вещества

ДС - дисперсионная среда

ДФ - дисперсная фаза

Уровень техники

Перекачка нефти - сложный технологический процесс, для правильного функционирования которого необходим ряд мер, в том числе направленных на снижение гидродинамического сопротивления в потоке углеводородного сырья. При определенных значениях плотности жидкости, скорости движения потока и характеристиках трубопровода спокойное ламинарное течение жидкости переходит в турбулентное, обусловленное пульсациями давления в пристеночной области трубопровода. Это создает дополнительное сопротивление, доля которого в случае маловязких жидкостей доходит до 80% от общего гидродинамического сопротивления (ГДС). Соответственно возрастают затраты энергии на перекачку нефти.

В настоящее время для транспортировки нефти применяют ряд специальных методов: перекачку с разбавителями, перекачку термообработанной нефти, гидротранспорт высоковязкой нефти, перекачку нефти со специальными присадками. Первые два метода основаны на снижении вязкости перекачиваемой жидкости и приводят к существенному снижению гидродинамического сопротивления. Однако применение этих методов требует создания определенных условий и решения сложных технологических задач.

Сущность гидротранспорта нефти состоит в том, чтобы создать пристеночный кольцевой слой маловязкой жидкости - перекачка нефти внутри водяного кольца. Двухслойное течение с устойчивой границей раздела фаз особенно актуально для снижения гидродинамического сопротивления в трубопроводах высоковязких и неньютоновских жидкостей за счет водяного слоя. Этот слой из-за сил турбулентной и молекулярной диффузии постепенно «размывается» с образованием эмульсии. Такая эмульсия имеет вязкость даже большую, чем вязкость исходной нефти. К тому же данный метод не подходит для перекачки нефтяных эмульсий по промысловым трубопроводам.

Для решения такой проблемы, как увеличение пропускной способности нефти и нефтепродуктов путем снижения ГДС, применяются так называемые полимерные антитурбулентные присадки (АТП), эффективными компонентами которых являются высокомолекулярные поли-α-олефины. Присадки вводят в трубопроводы в количестве всего несколько грамм на тонну, при этом снижение коэффициента гидродинамического сопротивления потока составляет 30-50%.

Принцип действия таких присадок основан на гашении турбулентных пульсаций вблизи внутренней поверхности трубопровода за счет взаимодействия длинномерных молекул присадки с турбулентными вихрями, зарождающимися вблизи стенок трубопровода. Уменьшение потерь энергии на трение позволяет повысить пропускную способность трубопроводов, шлангов и других проводящих жидкость каналов. Кроме того, применение антитурбулентных присадок позволяет снизить затраты на перекачку жидкостей и затраты на перекачивающее оборудование, а также использовать для заданной пропускной способности трубопровода трубы меньшего диаметра.

Существуют два типа антитурбулентных присадок на основе полимеров высших α-олефинов.

Первый тип присадок - гелевые присадки или присадки растворного типа (патент РФ RU2277103), получаемые полимеризацией высших α-олефинов в растворе углеводорода и представляющие собой вязкий раствор. Присадки растворного типа являются широко используемыми в настоящее время, однако растворы полимеров с очень высокой молекулярной массой (ММ≥1⋅106) при концентрации более 10% масс, теряют текучесть, что делает невозможным дозирование подобных желеобразных композиций в трубопровод при помощи насосов. Еще одним существенным недостатком антитурбулентных присадок растворного типа, помимо высокой вязкости концентрата, является низкое содержание в них полезного полимерного вещества (активного компонента), которое составляет не более 10% масс. В связи с этим могут требоваться большие объемы такой добавки, так что ее доставка к местам ее дозирования, как правило, удаленным и малодоступным, оказывается экономически невыгодной.

Таким образом, целесообразным является переход от высоковязких концентратов растворного типа к маловязким антитурбулентым присадкам эмульсионно-суспензионного типа с возможностью увеличения содержания активного компонента.

Присадки эмульсионно-суспензионного типа представляют собой суспензии антитурбулентных присадок, а именно микрогетерогенные системы с жидкой дисперсионной средой (ДС) и твердой дисперсной фазой (ДФ), с размерами частиц от 50 до 1000 мкм, что выше, чем в коллоидных системах.

В качестве активного компонента в составе суспензии антитурбулентной присадки, как было упомянуто ранее, наибольшее применение находят полимеры и сополимеры высших α-олефинов. Основные причины использования такого вида соединений заключаются в ряде очевидных преимуществ: во-первых, α-олефиновые полимеры обладают высокими показателями эффективности в снижении ГДС; во-вторых, полимеризация α-олефинов в определенных условиях дает сверхвысокомолекулярные полимеры; в-третьих, стоимость таких полимеров относительно невысока.

В патенте США US 5244937 описана суспензия антитурбулентной присадки с показателем эффективности присадки до 44% вследствие введения в нефтяной поток порядка 7 ppm стабильной неагломерирующей суспензии на основе полидецена. В международной заявке WO2006138113 предлагается стабильная неагломерирующая суспензия антитурбулентной присадки на основе поли-α-олефинов или сополимеров α-олефинов и винилароматических соединений с показателем эффективности порядка 53%.

Для достижения желаемой эффективности присадки в снижении ГДС, необходимо увеличивать концентрацию активного компонента - поли-α-олефина - в суспензии. Тем самым, снижается общее количество присадки, которое требуется добавить к потоку нефти для достижения требуемого эффекта, что, в свою очередь, также исключает необходимость в перевозке увеличенных количеств реагентов в труднодоступные районы добычи и транспортировки нефти.

Следует учитывать, что суспензия полиолефина в дисперсионной среде является дисперсной системой, и для стабильности свойств суспензии во времени такая система требует использования различных стабилизирующих средств и/или антиагломераторов. В первую очередь, такими средствами являются поверхностно-активные вещества (ПАВ), например, стеараты щелочноземельных металлов, обычно кальция или магния.

Так, согласно патенту США US 5733953 концентрация полиолефина в суспензии составляет 18% масс, при концентрации ПАВ (стеарата магния) в количестве 12% масс., согласно патенту РФ RU 2590535 концентрация полиолефина составляет 40% масс. в присутствии стеарата кальция в количестве 4% масс, согласно патенту США US 7256224 концентрация полиолефина составляет около 30% масс. в присутствии стеарата кальция в количестве 8-10% масс.

Поскольку стабильность присадок к агломерации является важным критерием, следует учитывать все факторы, от которых данная стабильность зависит, а именно: молекулярно-массовые характеристики используемого полимера, степень его дисперсности и его концентрация в суспензии, природа используемой дисперсионной среды, а также условия и способ получения суспензии.

Примером стабильной присадки является присадка Baker Hughes FLO МХС, однако данная присадка содержит всего 22-25% твердых компонентов. С другой стороны, некоторые образцы коммерческих присадок стабильны 1-3 месяца, после чего необратимо разделяются на слои полимера и дисперсионной среды.

Авторы настоящего изобретения обнаружили, что имеются затруднения при получении стабильной суспензии, содержащей свыше 30-35% масс. твердых компонентов. Так, при увеличении концентрации твердых компонентов до 40% масс., стабильность суспензии, полученной с использованием стеарата двухвалентного металла в качестве стабилизатора и антиагломератора, ограничивается 7-14 днями, что влечет за собой необходимость в приготовлении новых партий присадок и как следствие новых транспортных издержек.

В патенте ЕА 001538 представлен способ получения стабильной, неводной суспензии АТП, основанный на двух стадиях: а) тонкое измельчение агента на основе полиолефина в присутствии разделяющего агента; б) диспергирование полиолефиновых частиц в неводной суспензионной среде. Как утверждают авторы изобретения, загрузка твердых компонентов в суспензии составляет до 80% масс., при этом показатель эффективности присадки свыше 50%, а ее стабильность составляет свыше 60 дней. Однако, для достижения такого технического результата, требуется не менее 30% масс. антиагломератора - воска жирных кислот, что заметно снижает экономическую привлекательность способа. Кроме того, при содержании твердых компонентов 45-50% масс. и выше получается пастообразная масса, которую затруднительно закачивать в трубопровод без специализированного дорогостоящего оборудования.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ получения АТП, известный из патента RU 2463320 (опубл. 10.10.2012).

В патенте RU 2463320 (опубл. 10.10.2012) описан способ получения присадки на основе поли-α-олефинового полимера для целей снижения гидродинамического сопротивления в нефтяном потоке.

Указанный способ включает:

1) (Со) полимеризацию в растворе α-олефинов под действием катализатора Циглера-Натта с целью получения высокомолекулярного поли-α-олефина;

2) Получение порошка полимера путем измельчения, блочного высокомолекулярного поли-α-олефина при криогенной температуре на установке электроимпульсного типа;

3) Смешение высокомолекулярного поли-α-олефина с разделяющим агентом (антиагломератором);

4) Смешение высокомолекулярного поли-α-олефина с дисперсионной средой - смесь изопропилового спирта и полиэтиленгликоля;

Существенным недостатком данного способа являются высокие технологические риски, связанные с взрывчатостью получаемого порошка под действием искры.

Таким образом, известные из уровня техники приемы получения АТП суспензионного типа не позволяют достичь необходимой эффективности присадки при сохранении ее стабильности.

В связи с этим, актуальной является разработка способа приготовления АТП, позволяющего повышать концентрацию активного компонента при сохранении стабильности присадки.

Сущность Изобретения

В связи с вышеизложенным, задача настоящего изобретения состоит в том, чтобы разработать способ получения антитурбулентной присадки для снижения ГДС в нефтяном потоке, позволяющего повысить стабильность АТП и концентрацию активного компонента в присадке.

Данная техническая задача решается за счет использования в процессе получения суспензии дополнительного ПАВ - лецитина. Лецитин представляет собой сложную смесь ПАВ, в которую в качестве одного из компонентов входит фосфатидилхолин - ПАВ бетаинового строения, с двумя жирнокислотными остатками.

Более конкретно, настоящее изобретение касается способа приготовления стабильной неагломерирующей суспензии, включающего смешение дисперсионной среды, в состав которой входят спирт и гликоль и/или гликолевый эфир, и дисперсной фазы твердых компонентов, в состав которой входят поли-α-олефиновый полимер и антиагломератор, причем дисперсионная среда также дополнительно содержит лецитин в качестве поверхностно-активного вещества.

Настоящее изобретение также касается стабильной неагломерирующей суспензии, которая включает дисперсионную среду, в состав которой входят спирт, гликоль и/или гликолевый эфир, и дисперсную фазу, в состав которой входят поли-α-олефиновый полимер и антиагломератор, и которая, кроме того, дополнительно содержит лецитин в качестве поверхностно-активного вещества.

Такая стабильная неагломерирующая суспензия может быть приготовлена, в частности, вышеупомянутым способом согласно настоящему изобретению.

Настоящее изобретение относится, далее, к антитурбулентной присадке на основе указанной суспензии. Такая антитурбулентная присадка может использоваться для снижения ГДС в нефтяном потоке.

Еще в одном своем воплощении изобретение относится к применению лецитина в качестве компонента в составе указанной антитурбулентной присадки.

Технический результат, обеспечиваемый настоящим изобретением, заключается в повышении содержания твердых компонентов в суспензии при обеспечении высокой стабильности присадки. В частности, согласно настоящему изобретению могут быть получены присадки с содержанием твердых компонентов в суспензии до 45% масс., и при этом стабильность присадки составляет не менее 60 дней в диапазоне температур от (-30)°С до 50°С включительно.

Описание фигур

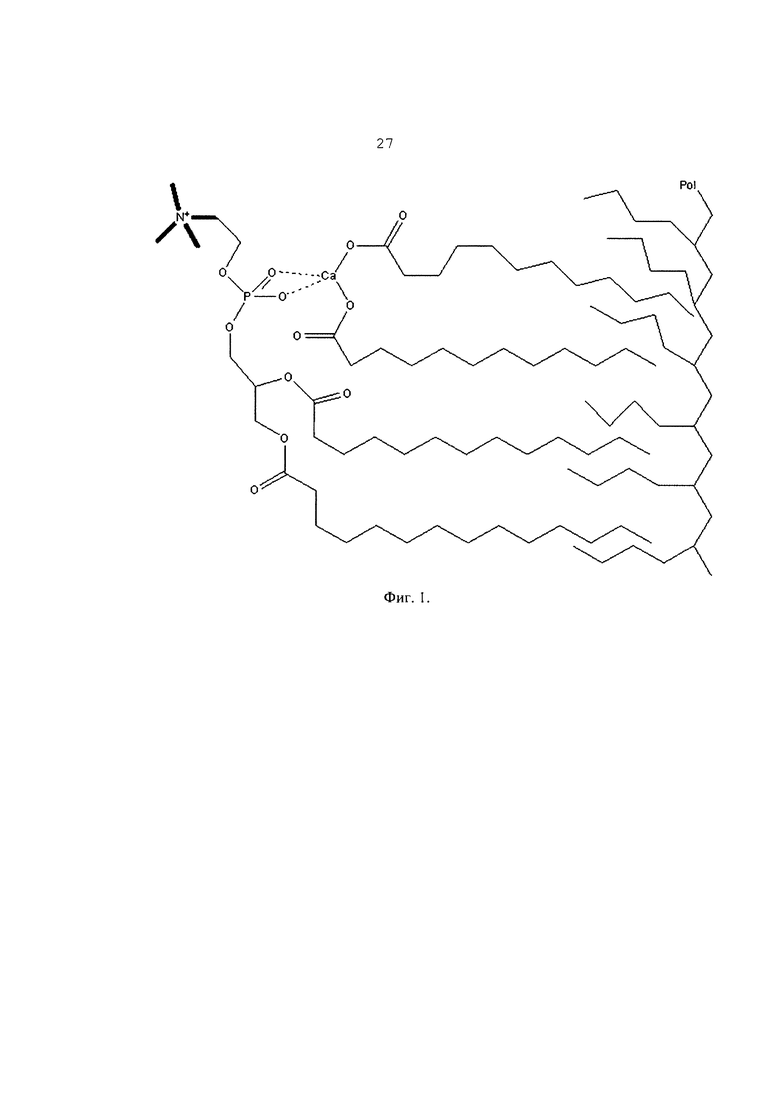

Для пояснения технических решений, раскрывающих суть предлагаемого изобретения, приведены Фиг. 1.

На Фиг. 1 представлен вероятный механизм образования стабильной неагломерирующей суспензии с использованием лецитина.

Подробное описание изобретения

Далее приводится подробное описание различных аспектов и вариантов реализации настоящего изобретения.

Предлагаемый согласно настоящему изобретению способ получения АТП суспензионного типа включает приготовление суспензии АТП с использованием дисперсионной среды на основе спирта и гликоля и/или гликолевого эфира и дисперсной фазы, в состав которой входят полимер типа поли-α-олефина и антиагломератор, в частности стеарат щелочноземельного металла, которые затем смешивают друг с другом. При этом в дисперсионную среду до ее смешивания с дисперсной фазой вводят лецитин в качестве дополнительной добавки, а именно в качестве дополнительного ПАВ. Соотношение дисперсионной среды и дисперсной фазы в соответствии с изобретением составляет от 1,2:1 до 19:1, предпочтительно от 1,2:1 до 9:1, наиболее предпочтительно от 1,3:1 до 2,3:1.

В состав твердых компонентов, образующих согласно настоящему изобретению дисперсную фазу, входят поли-α-олефиновый полимер и антиагломератор.

Поли-α-олефиновый полимер согласно настоящему изобретению выступает в качестве активного компонента АТП. В качестве полимера для приготовления АТП используют (со)полимеры на основе α-олефинов. Подходящими для использования в настоящем изобретении являются α-олефины, содержащие от 4 до 20 атомов углерода, в том числе: 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен. Предпочтительными являются олефины, содержащие от 6 до 16 атомов углерода, в частности 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен. Согласно изобретению, наиболее предпочтительным полимерным компонентом АТП является гомо- или сополимер 1-гексена. Наиболее предпочтительно использовать полигексен.

Поли-α-олефиновый (со)полимер получают любым известным из уровня техники способом (см., например: Несын Г.В., Сулейманова Ю.В., Полякова Н.М., Филатов Г.П.. Антитурбулентная присадка суспензионного типа на основе полимеров высших α-олефинов // Известия Томского политехнического университета. - 2006 г.; US 6172151, RU 2443720, US 7119132), в том числе полимеризацией в массе, растворе, суспензии, в одну или несколько стадий, например, с использованием стадии предварительной полимеризации.

С целью предотвращения слипания частиц суспензии, дисперсная фаза включает также антиагломератор, в качестве которого могут быть использованы: тальк, фосфат кальция, диоксид кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, графит, оксид алюминия, прокаленная глина, углеродная сажа, воск жирных кислот (известные, например, из патента RU 2619124). Предпочтительно в качестве антиагломератора используют стеарамиды и стеараты щелочных и щелочноземельных металлов, содержащие от 18 до 36 атомов углерода, наиболее предпочтительно стеарат кальция.

Известно использование стеарата кальция в количестве 5% масс. в качестве антиагломератора (см.: Коновалов К.Б., Несын Г.В. Сравнение способов производства антитурбулентных присадок к нефти на основе лабораторных данных // Известия Томского политехнического университета. - 2011 г.).

В соответствии с настоящим изобретением антиагломератор вводят в систему путем предварительного смешивания с поли-α-олефиновым полимером в соотношении поли-α-олефин : антиагломератор от 1:1 до 500:1, получая при этом стабилизированный порошок с размером частиц от 150 до 315 мкм. Предпочтительно соотношение поли-α-олефин : антиагломератор составляет от 5:1 до 15:1, наиболее предпочтительно от 8:1 до 12:1.

В качестве дисперсионной среды используют любые жидкости, являющиеся нерастворителями для полученного измельченного (со)полимера, или их смеси, плотность которых близка к плотности (со)полимера.

Так, в частности, для приготовления стабильной неагломерирующей суспензии из вышеуказанного (со)полимера, в качестве дисперсионной среды могут быть использованы спирт, гликоль, гликолевый эфир или их смесь.

В качестве гликолевого эфира могут использоваться соединения, выбранные из: алкилового С1-С4 эфира пропиленгликоля, ди-, три, тетра- и полипропиленгликоля, метилового эфира моноэтиленгликоля, ди-, три-, тетра- и полиэтиленгликоля или их смеси. В качестве гликоля в соответствии с настоящим изобретением могут использоваться соединения, выбранные из: моноэтиленгликоля, ди-, три-, тетра- и полиэтиленгликоля, пропиленгликоля, ди-, три, тетра- и полипропиленгликоля или их смеси. Наиболее предпочтительным является использование триэтиленгликоля. Также могут использоваться разветвленные и/или неразветвленные спирты, содержащие не более четырех (т.е. от одного до четырех включительно) атомов углерода, в частности, метанол, этанол, пропанол, бутанол или различные смеси указанных соединений. Предпочтительным является использование бутанола, наиболее предпочтительно бутанола-1.

В случае использования в качестве компонентов дисперсионной среды спирта и гликолевого эфира, массовое соотношение спирт: гликолевый эфир может варьироваться и составлять от 0,5:1 до 2:1, предпочтительно от 0,8:1 до 1,2:1. В случае использования смеси спирт, гликоль и гликолевый эфир, массовое соотношение спирт : гликоль и гликолевый эфир может варьироваться и составлять от 0,5:1 до 5:1.

В соответствии с настоящим изобретением основу дисперсионной среды составляет смесь спирта и гликоля. При этом массовое соотношение спирт : гликоль составляет от 2:1 до 5:1, предпочтительно от 3:1 до 4:1. В наиболее предпочтительном варианте реализации изобретения в качестве спирта выбран бутанол-1, а в качестве гликоля - триэтиленгликоль (ТЭГ), при предпочтительном массовом соотношении бутанол : ТЭГ 3,2:1.

С целью увеличения концентрации активного компонента в суспензии АТП при сохранении ее стабильности, в дисперсионную среду добавляют дополнительный ПАВ, а именно лецитин, который может быть как синтетическим, так и натуральным. Лецитин может вводиться в трех разных формах: неочищенным (сырым) - в виде жидкости, очищенным (воскоподобным), или же фракционным - в виде порошка либо гранул.

Лецитин может быть выбран из группы, состоящей из соевого лецитина, кукурузного лецитина, хлопкового лецитина, лецитина из растительного масла, в частности рапсового, пальмового, подсолнечного или рисового масла.

В предпочтительном варианте реализации изобретения в качестве источника лецитина используют соевый лецитин, который добавляют в дисперсионную среду в виде порошка. Соевый лецитин изготавливают из очищенного соевого масла с минимальной термической обработкой.

Лецитин представляет собой смесь сложных эфиров аминоспирта и диглицерилфосфорных кислот и является важнейшим представителям фосфолипидов. При расщеплении лецитинов образуются высшие жирные кислоты (пальмитиновая, стеариновая, олеиновая и арахидоновая), глицерофосфорная кислота и холин.

Лецитины обладают поверхностно-активными свойствами, именно поэтому они наиболее широко используются в пищевой промышленности в качестве эмульгатора. Лецитин позволяет получать устойчивые эмульсии в системах масло-вода.

Помимо пищевой промышленности, лецитин применяется также в фармакологии, в косметической, лакокрасочной промышленности, в обработке бумаги, производстве чернил, удобрений и взрывчатых веществ.

Авторами настоящего изобретения было неожиданно обнаружено, что такое нетрадиционное применение лецитина, т.е. его добавление в качестве дополнительного ПАВ для получения АТП, позволяет увеличить содержание твердых компонентов в суспензии до 45% масс. при сохранении стабильности присадки не менее 60 дней. При этом присадка сохраняет свою стабильность в широком диапазоне температур: от (-30)°С до 50°С включительно.

В настоящем изобретении использовались и другие дополнительные неионогенные ПАВ, в том числе синтетический кокамидопропилбетаин, лаурил гликозид и полисорбат ТВИН 80 (маркировка пищевой добавки Е433) и др., однако ни одно из них, несмотря на близкое к лецитину химическое строение, не позволяет достичь нужного технического результата.

Авторы настоящего изобретения выдвинули предположение о том что, относительно других дополнительных ПАВ, механизм действия лецитина в полигексене, обеспечивающий сохранение стабильности суспензии АТП при значительном увеличении концентрации твердых компонентов, имеет исключительный характер, что, вероятно, связано с наличием у лецитина трех углеводородных цепей, а также молекулы фосфолипида.

Таким образом, можно сформулировать следующий предположительный механизм процесса образования стабильной неагломерирующей суспензии с использованием лецитина: молекула фосфолипида координируется при помощи фосфатного радикала с ионами кальция, и, как следствие, образует дополнительный слой положительного заряда на четвертичном азоте, вокруг поверхности дисперсных частиц. Это приводит к электростатическому отталкиванию частиц и трудностям при слипании (см. Фиг. 1).

В соответствии с изобретением лецитин вводят в дисперсионную среду до стадии ее смешения с компонентами дисперсной фазы, т.е. сначала осуществляют растворение лецитина в дисперсионной среде, после чего дисперсионную среду с растворенным в ней лецитином смешивают с дисперсной фазой, содержащей поли-α-олефиновый полимер и антиагломератор. Также в суспензию АТП могут быть дополнительно введены антиоксиданты и другие ПАВ.

Соотношения компонентов композиции АТП, включая различные ПАВ, могут варьироваться. Соотношение полиолефин : антиагломератор может составлять от 1:1 до 500:1, предпочтительно от 5:1 до 15:1, наиболее предпочтительно от 8:1 до 12:1. Количество лецитина в дисперсионной среде (спирт + гликоль и/или гликолевый эфир) может варьироваться от 0,01 до 10% масс., предпочтительно, от 0,1 до 1% масс. В случае использования в качестве компонентов дисперсионной среды спирта и гликолевого эфира, соотношение спирт : гликолевый эфир может варьироваться и составлять от 0,5:1 до 2:1, предпочтительно от 0,8:1 до 1,2:1. В случае использования смеси спирта, гликоля и гликолевого эфира, соотношение спирт : (гликоль и гликолевый эфир) может варьироваться и составлять от 0,5:1 до 5:1. Наиболее предпочтительно использовать спирт и гликоль при соотношении спирт : гликоль от 2:1 до 5:1, предпочтительно от 3:1 до 4:1. При использовании бутанола-1 в качестве спирта и ТЭГ в качестве гликоля предпочтительное массовое соотношение бутанол : ТЭГ составляет 3,2:1.

Приготовленную в соответствии со способом настоящего изобретения АТП, вводят в трубопровод любым известным из уровня техники способом в разбавленном или неразбавленном виде.

Полученная в соответствии со способом настоящего изобретения АТП представляет собой суспензию высокомолекулярного полимера на основе α-олефинов или их сополимеров в дисперсионной среде, в качестве которой выступает смесь спиртов, гликолей и/или гликолевых эфиров, и ПАВ, в числе которых присутствует лецитин. Полученная согласно заявляемому способу АТП стабильна к агломерации в течение продолжительного периода времени, эффективна в снижении ГДС и может быть использована для улучшения текучести углеводородов, таких как нефть и продукты переработки, в трубопроводах. Также следует отметить, что АТП с лецитином в качестве дополнительного ПАВ сохраняет стабильность в диапазоне температур от (-30)°С до 50°С включительно

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Осуществление изобретения

В приведенных ниже примерах исследования свойств полученных АТП осуществляли следующими методами.

Эффективность АТП (DR, drag reduction) в снижении ГДС оценивалась по разнице скорости истечения чистого растворителя и раствора АТП. Исследования проводились в среде циклогексана в лабораторном турбулентном реометре при концентрации АТП 5 ч./млн по методике, указанной в следующих источниках:

Несын Г.В., Манжай В.Н., Сулейманова Ю.В. Механизм действия, оценка эффективности и особенности получения полимерных антитурбулентных присадок для транспорта углеводородных жидкостей // Высокомолекулярные соединения. 2012. - Т. 54. - №1. - С. 65-72;

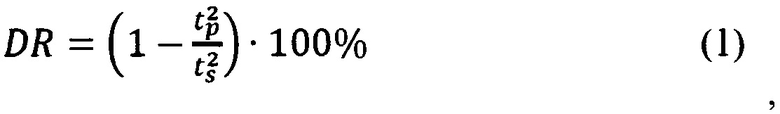

Расчет эффективности АТП производили по формуле 1:

где ts - время истечения фиксированного объема чистого растворителя,

tp - время истечения того же объема раствора АТП при том же давлении.

Пример 1. Приготовление дисперсной фазы (вариант 1)

5 кг полигексена (куски по 15-30 мм) и 150 г стеарата кальция замораживают жидким азотом и измельчают в шредере Wanner С13.20. На выходе получают фракцию 5-8 мм, которую повторно замораживают жидким азотом, затем добавляют 350 г стеарата кальция и подают в охлажденную до -55°С мельницу Gotic GSM 250, при скорости вращения дисков 8800 об/мин, в результате получают дисперсную фазу в виде порошка с размером частиц 75-850 мкм.

Полученный таким образом стабилизированный порошок просеивают на вибросите Retsch AS 200 и выделяют порошок с размером частиц 150-315 мкм.

Пример 2. (сравнительный) Смешение дисперсной фазы по примеру 1 с дисперсионной средой (бутанол + ТЭГ)

Порошок, полученный в примере 1, массой 200 г смешивают с приготовленной смесью дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1, общей массой 370 г.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

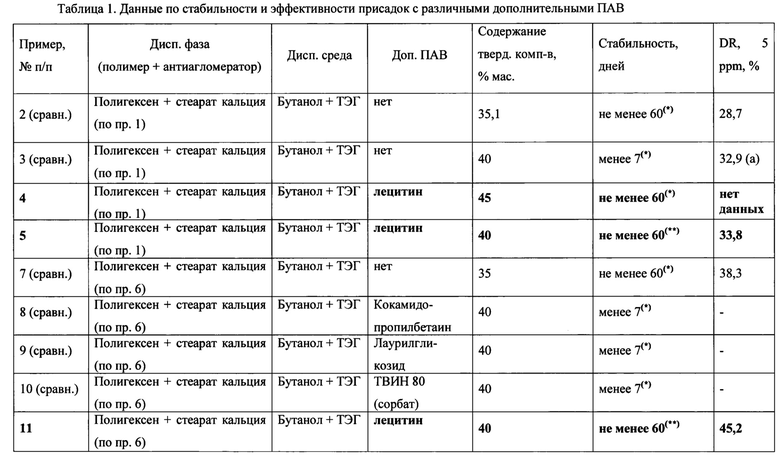

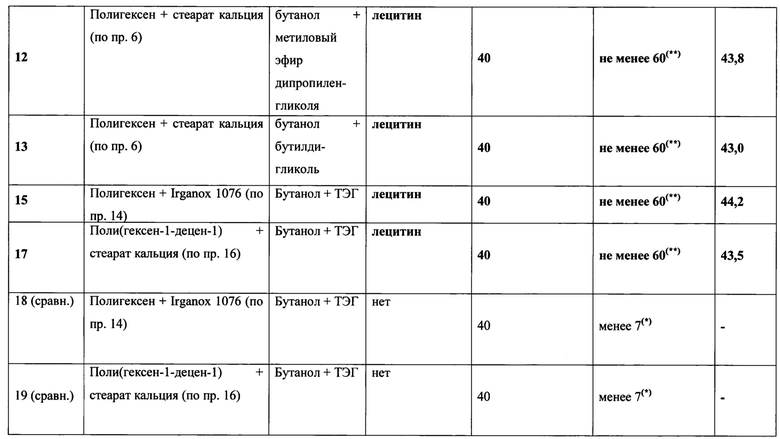

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 3 (сравнительный). Смешение дисперсной фазы по примеру 1 с дисперсионной средой (бутанол + ТЭГ)

Порошок, полученный в примере 1, массой 22,8 г смешивают с приготовленной смесью дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1, общей массой 34,2 г.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 4. Смешение дисперсной фазы по примеру 1 с дисперсионной средой (бутанол + ТЭГ), содержащей лецитин в качестве дополнительного ПАВ

Растворяют 5 г соевого лецитина в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1, общей массой 995 г. Смешивают 150 г полученной смеси со 100 г порошка по Примеру 1.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 5. Смешение дисперсной фазы по примеру 1 с дисперсионной средой (бутанол + ТЭГ), содержащей лецитин в качестве дополнительного ПАВ

Растворяют 0,5% масс. раствора соевого лецитина в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1, общей массой 190,65 г. Затем полученный раствор смешивают с порошком полиолефина и стеарата кальция по Примеру 1 общей массой 102,66 г.

Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 6. Приготовление дисперсной фазы (вариант 2)

Измельчение проводят в мельнице IKA A11 basic, с ножом А 11.2 в качестве насадки. Используют полигексен из лабораторных синтезов.

Нарезанный полимер массой 20 г помещают в охлажденный контейнер мельницы и добавляют в него стеарат кальция (0,6 г) и жидкий азот. Перемалывают крупные куски полимера в течение 10 с, затем добавляют остаток стеарата кальция в количестве 1,4 г и измельчают в течение 2 мин с небольшими перерывами.

Полученный таким образом порошок просеивают на вибросите Retsch AS 200 и выделяют порошок фракционным составом 150-315 мкм.

Пример 7. (сравнительный) Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + ТЭГ)

Полученный в примере 6 порошок массой 7 г смешивают с 13 г приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 8 (сравнительный). Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + ТЭГ), содержащей кокамидопропилбетаин в качестве дополнительного ПАВ Смешивают полученный в примере 6 порошок массой 7 г и 10,5 г 0,5%-го раствора кокамидопропилбетаина в качестве дополнительного ПАВ в смеси приготовленной дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Пример 9 (сравнительный). Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + ТЭГ), дополнительно содержащей лаурилгликозид в качестве дополнительного ПАВ

Смешивают полученный в примере 6 порошок по Примеру 6 массой 7 г и 10,5 г 0,5%-го раствора лаурилгликозида в качестве дополнительного ПАВ в смеси приготовленной дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1.

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Пример 10 (сравнительный). Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + ТЭГ), содержащей ТВИН 80 (сорбат) в качестве дополнительного ПАВ

Смешивают полученный в примере 6 порошок массой 7 г и 10,5 г 0,5%-го раствора ТВИН 80 в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1

Стабильность полученной суспензии испытывают путем выдерживания при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Пример 11. Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + ТЭГ), содержащей лецитин в качестве дополнительного ПАВ

Смешивают полученный в примере 6 порошок массой 7 г и 10,5 г 0,5%-го раствора лецитина в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1.

Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности и эффективности АТП приведены в таблице 1.

Пример 12 Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + метиловый эфир дипропиленгликоля), содержащей лецитин в качестве дополнительного ПАВ

Смешивают полученный в примере 6 порошок массой 7 г и 10,5 г 0,5%-го раствора лецитина в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-метиловый эфир дипропиленгликоля, взятых в массовом соотношении 1:1.

Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности (>60 дней) и эффективности АТП приведены в таблице 1.

Пример 13. Смешение дисперсной фазы по примеру 6 с дисперсионной средой (бутанол + бутилдигликоль), дополнительно содержащей лецитин в качестве дополнительного ПАВ

Смешивают полученный в примере 6 порошок массой 7 г и 10,5 г 0,5%-го раствора лецитина в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-бутилкарбитол (бутилдигликоль, DEGBE), взятых в массовом соотношении 1:1.

Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности (>60 дней) и эффективности АТП приведены в таблице 1.

Пример 14. Приготовление дисперсной фазы (вариант 3)

Измельчение проводят в мельнице IKA A11 basic, с ножом А 11.2 в качестве насадки. Используют полигексен из лабораторных синтезов.

Нарезанный полимер массой 20 г помещают в охлажденный контейнер мельницы и добавляют в него фенольный антиоксидант Irganox 1076 (0,6 г) и жидкий азот. Перемалывают крупные куски полимера в течение 10 с, затем добавляют остаток Irganox 1076 в количестве 1,4 г и измельчают в течение 2 мин с небольшими перерывами.

Полученный таким образом порошок просеивают на вибросите Retsch AS 200 и выделяют порошок фракционным составом 150-315 мкм.

Пример 15. Смешение дисперсной фазы по примеру 14 с дисперсионной средой (бутанол + ТЭГ), содержащей лецитин в качестве дополнительного ПАВ

Смешивают полученный в примере 14 порошок массой 7 г и 10,5 г 0,5%-го раствора лецитина в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1.

Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности (>60 дней) и эффективности АТП приведены в таблице 1.

Пример 16. Приготовление дисперсной фазы сополимера поли(гексен-1-децен-1)

Измельчение сополимера альфаолефинов составом 90% гексена-1 и 10% децена-1 проводят согласно примеру 6.

Пример 17. Смешение дисперсной фазы по примеру 16 с дисперсионной средой (бутанол + ТЭГ), содержащей лецитин в качестве дополнительного ПАВ

Смешивают полученный в примере 16 порошок массой 7 г и 10,5 г 0,5%-го раствора лецитина в качестве дополнительного ПАВ в приготовленной смеси дисперсионной среды бутанол-ТЭГ, взятых в массовом соотношении 3,2:1. Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С, при пониженной температуре (-30°С), а также при повышенной температуре 50°С.

Эффективность АТП (DR) в снижении ГДС оценивают по указанным выше методикам.

Результаты по стабильности (>60 дней) и эффективности АТП приведены в таблице 1.

Пример 18. Смешение дисперсной фазы по примеру 14 с дисперсионной средой (бутанол + ТЭГ)

Действуют, как описано в примере 15, но в качестве дисперсионной среды используют бутанол-ТЭГ 3,2:1 без добавления лецитина. Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Пример 19. Смешение дисперсной фазы по примеру 16 с дисперсионной средой (бутанол + ТЭГ)

Действуют, как описано в примере 17, но в качестве дисперсионной среды используют бутанол-ТЭГ 3,2:1 без добавления лецитина. Стабильность полученной суспензии испытывают путем выдерживания: при комнатной температуре 25°С. По истечении менее чем 7 дней суспензия необратимо разделяется на фазы полимера и дисперсионной среды.

Все полученные в соответствии с примерами изобретения результаты по стабильности и эффективности АТП приведены в таблице 1.

а - до агломерации;

(*) - испытание стабильности при 25°С

(**) - испытание стабильности: при (-30)°С, при 25°С и при 50°С

Данные таблицы свидетельствуют о росте эффективности присадки при повышении концентрации полимера с 35 до 40% масс.

В то же время, из представленных результатов видно, что увеличение концентрации твердых веществ с 35,1 до 40% масс, приводит к значительному снижению стабильности присадки в отсутствие дополнительного ПАВ (Примеры 2 ,и 3, 18, 19).

Так например, присадка по примеру 5 с содержанием твердых компонентов 40% масс, превосходит по своей эффективности присадку по Примеру 2 с содержанием твердых компонентов 35% масс. Таким образом, эффективность (DR) присадки, добавленной в количестве 5 ppm, увеличивается с 28,7 до 33,8% или на 18% относительных (увеличение твердой фазы на 14% отн.). Аналогично, присадка по примеру 11 превосходит присадку по примеру 7 на 18% отн. с полимером из лабораторной партии. При этом присутствие лецитина в присадках согласно настоящему изобретению обеспечивает высокую эффективность и, в тоже время, стабильность таких присадок при указанной более высокой (около 40% масс.) концентрации твердых веществ.

Исследования стабильности показали, что при повышении концентрации твердых компонентов до 45% масс, суспензия сохраняет стабильность (Пример 4), однако, присадка при этом становится вязкой, что затрудняет измерения ее эффективности.

Таким образом, достичь концентрации полимера до 40% масс, и при этом получить стабильную суспензию, в том числе в диапазоне температур от (-30)°С до 50°С включительно, возможно только при использовании дополнительного ПАВ - лецитина. В частности, согласно примерам 4, 5, 11-13, 15-17 суспензия сохраняет стабильность в диапазоне температур от (-30)°С до 50°С более чем 60 дней, а эффективность такой суспензии, выраженная в способности снизить ГДС, составляет порядка 43-45% (примеры 11-13).

Альтернативные синтетические соединения, используемые в качестве дополнительных ПАВ, такие как кокамидопропилбетаин (Пример 8), лаурилгликозид (Пример 9), ТВИН 80 (Пример 10), несмотря на близкое к лецитину химическое строение, не позволяет достичь нужного технического результата.

Таким образом, разработан способ получения высокоэффективной, стабильной антитурбулентной присадки на основе дисперсной системы, включающей 1) спирт, 2) гликоль и/или гликолевый эфир, 3) поли-α-олефин, 4) антиагломератор, 5) дополнительный ПАВ - лецитин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА И АНТИТУРБУЛЕНТНАЯ ПРИСАДКА СУСПЕНЗИОННОГО ТИПА | 2017 |

|

RU2670444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| АГЕНТ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2599986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| Способ получения антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам | 2017 |

|

RU2675701C1 |

| ПРОТИВОТУРБУЛЕНТНЫЕ ПРИСАДКИ ДЛЯ СНИЖЕНИЯ ГИДРОДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ В ТРУБОПРОВОДАХ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2639301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРА | 2015 |

|

RU2606975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

Изобретение относится к способу получения стабильной к агломерации при длительном хранении антитурбулентной присадки суспензионного типа. Стабильная неагломерирующая суспензия состоит из дисперсионной среды на основе спирта, гликоля и/или гликолевого эфира, дисперсной фазы на основе поли-α-олефинового полимера и антиагломератора и дополнительно лецитина. Описан также способ получения стабильной неагломерирующей суспензии, ее применение и антитурбулентная присадка. Технический результат - повышение содержания твердых веществ в суспензии до 45% мас., при этом стабильность присадки составляет не менее 60 дней в диапазоне температур от -35 до 50°С включительно. 6 н. и 38 з.п. ф-лы, 1 ил., 1 табл., 19 пр.

1. Стабильная неагломерирующая суспензия для получения антитурбулентной присадки, включающая дисперсионную среду, содержащую спирт, гликоль и/или гликолевый эфир, и дисперсную фазу, содержащую поли-α-олефиновый полимер, в качестве которого используют (со)полимер на основе α-олефинов, содержащих от 4 до 20 атомов углерода, и антиагломератор, отличающаяся тем, что дисперсионная среда дополнительно содержит лецитин.

2. Стабильная неагломерирующая суспензия по п. 1, где массовое соотношение дисперсионной среды и дисперсной фазы составляет от 1,2:1 до 19:1, предпочтительно от 1,2:1 до 9:1, наиболее предпочтительно от 1,3:1 до 2,3:1.

3. Стабильная неагломерирующая суспензия по п. 1, где в качестве поли-α-олефинового полимера используют (со)полимер на основе α-олефинов, содержащих от 4 до 20 атомов углерода.

4. Стабильная неагломерирующая суспензия по п. 3, где α-олефины выбирают из группы, включающей: 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен.

5. Стабильная неагломерирующая суспензия по п. 1, где в качестве поли-α-олефинового полимера используют полигексен.

6. Стабильная неагломерирующая суспензия по п. 1, где в качестве антиагломератора используют вещество, выбранное из группы: тальк, фосфат кальция, диоксид кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, графит, оксид алюминия, прокаленная глина, углеродная сажа, воски жирных кислот, стеарамиды и стеараты щелочных и щелочноземельных металлов или их смесь.

7. Стабильная неагломерирующая суспензия по п. 1, где в качестве антиагломератора используют стеарамиды и стеараты щелочных и щелочноземельных металлов, содержащие от 18 до 36 атомов углерода, предпочтительно используют стеарат кальция.

8. Стабильная неагломерирующая суспензия по п. 1, где в качестве спирта используют разветвленный и/или неразветвленный спирт, содержащий от 1 до 4 атомов углерода или различные смеси указанных соединений, в частности метанол, этанол, пропанол, бутанол, предпочтительно бутанол, наиболее предпочтительно бутанол-1.

9. Стабильная неагломерирующая суспензия по п. 1, где в качестве гликоля используют моноэтиленгликоль, ди-, три-, тетра-, полиэтиленгликоль, пропиленгликоль, ди-, три, тетра-, полипропиленгликоль или их смеси.

10. Стабильная неагломерирующая суспензия по п. 1, где в качестве гликолевого эфира используют С1-С4-алкиловый эфир пропиленгликоля, ди-, три-, тетра- и полипропиленгликоля, метиловый эфир моноэтиленгликоля, ди-, три-, тетра- и полиэтиленгликоля или их смеси.

11. Стабильная неагломерирующая суспензия по п. 1, где массовое соотношение спирт:гликоль варьируется в интервале от 2:1 до 5:1, предпочтительно от 3:1 до 4:1.

12. Стабильная неагломерирующая суспензия по п. 1, где массовое соотношение спирт:гликолевый эфир варьируется в интервале от 0,5:1 до 2:1, предпочтительно от 0,8:1 до 1,2:1.

13. Стабильная неагломерирующая суспензия по п. 1, где массовое соотношение спирт : гликоль и гликолевый эфир может варьироваться в интервале от 0,5:1 до 5:1.

14. Стабильная неагломерирующая суспензия по п. 11, где в качестве спирта и гликоля используют бутанол-1 и триэтиленгликоль (ТЭГ) соответственно.

15. Стабильная неагломерирующая суспензия по п. 14, где массовое соотношение бутанола-1 : ТЭГ составляет 3,2:1.

16. Стабильная неагломерирующая суспензия по п. 1, где в качестве лецитина используют вещество, выбранное из группы, включающей: соевый лецитин, кукурузный лецитин, хлопковый лецитин, лецитин из рапсового, пальмового, подсолнечного или рисового масла или их смесь.

17. Стабильная неагломерирующая суспензия по п. 1, где содержание лецитина в дисперсионной среде может варьироваться в интервале от 0,01 до 10% масс.

18. Стабильная неагломерирующая суспензия по п. 17, где содержание лецитина в дисперсионной среде может варьироваться от 0,1 до 1% масс.

19. Способ получения стабильной неагломерирующей суспензии, включающий смешение дисперсионной среды, содержащей спирт и гликоль и/или гликолевый эфир, и дисперсной фазы, содержащей поли-α-олефиновый полимер, в качестве которого используют (со)полимер на основе α-олефинов, содержащих от 4 до 20 атомов углерода, и антиагломератор, отличающийся тем, что дисперсионная среда дополнительно содержит лецитин.

20. Способ по п. 19, где дисперсную фазу готовят путем предварительного смешивания антиагломератора с поли-α-олефиновым полимером в массовом соотношении поли-α-олефин : антиагломератор от 1:1 до 500:1, предпочтительно от 5:1 до 15:1, наиболее предпочтительно от 8:1 до 12:1.

21. Способ по п. 20, где после смешивания антиагломератора с поли-α-олефиновым полимером получают порошок с размером частиц от 150 до 315 мкм.

22. Способ по п. 19, где массовое соотношение дисперсионной среды и дисперсной фазы составляет от 1,2:1 до 19:1, предпочтительно от 1,2:1 до 9:1, наиболее предпочтительно от 1,3:1 до 2,3:1.

23. Способ по п. 19, где в качестве поли-α-олефинового полимера используют (со)полимер на основе α-олефинов, содержащих от 4 до 20 атомов углерода.

24. Способ по п. 23, где α-олефины выбирают из группы, включающей: 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен.

25. Способ по п. 19, где в качестве поли-α-олефинового полимера используют полигексен.

26. Способ по п. 19, где в качестве антиагломератора используют вещество, выбранное из группы: тальк, фосфат кальция, диоксид кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, графит, оксид алюминия, прокаленная глина, углеродная сажа, воски жирных кислот, стеарамиды и стеараты щелочных и щелочноземельных металлов или их смесь.

27. Способ по п. 19, где в качестве антиагломератора используют стеарамиды и стеараты щелочных и щелочноземельных металлов, содержащие от 18 до 36 атомов углерода, предпочтительно используют стеарат кальция.

28. Способ по п. 19, где в качестве спирта используют разветвленный и/или неразветвленный спирт, содержащий от 1 до 4 атомов углерода или различные смеси указанных соединений, в частности метанол, этанол, пропанол, бутанол, предпочтительно бутанол, наиболее предпочтительно бутанол-1.

29. Способ по п. 19, где в качестве гликоля используют моноэтиленгликоль, ди-, три-, тетра-, полиэтиленгликоль, пропиленгликоль, ди-, три-, тетра-, полипропиленгликоль или их смеси.

30. Способ по п. 19, где в качестве гликолевого эфира используют С1-С4-алкиловый эфир пропиленгликоля, ди-, три-, тетра- и полипропиленгликоля, метиловый эфир моноэтиленгликоля, ди-, три-, тетра- и полиэтиленгликоля или их смеси.

31. Способ по п. 19, где массовое соотношение спирт : гликоль варьируется в интервале от 2:1 до 5:1, предпочтительно от 3:1 до 4:1.

32. Способ по п. 19, где массовое соотношение спирт : гликолевый эфир может варьироваться в интервале от 0,5:1 до 2:1, предпочтительно от 0,8:1 до 1,2:1.

33. Способ по п. 19, где массовое соотношение спирт : гликоль и гликолевый эфир может варьироваться в интервале от 0,5:1 до 5:1.

34. Способ по п. 19, где в качестве спирта и гликоля используют бутанол-1 и триэтиленгликоль (ТЭГ) соответственно.

35. Способ по п. 34, где массовое соотношение бутанола-1 : ТЭГ составляет 3,2:1.

36. Способ по п. 19, где в качестве лецитина используют вещество, выбранное из группы, включающей: соевый лецитин, кукурузный лецитин, хлопковый лецитин, лецитин из рапсового, пальмового, подсолнечного или рисового масла или их смесь.

37. Способ по п. 19, где содержание лецитина в дисперсионной среде может варьироваться в интервале от 0,01 до 10% масс.

38. Способ по п. 37, где содержание лецитина в дисперсионной среде может варьироваться в интервале от 0,1 до 1% масс.

39. Способ по п. 19, где лецитин представляет собой соевый лецитин, который вводят в дисперсную систему в виде порошка.

40. Способ по п. 19, где лецитин вводят в дисперсионную среду до ее смешения с дисперсной фазой, содержащей поли-α-олефиновый полимер и антиагломератор.

41. Стабильная неагломерирующая суспензия, полученная способом по любому из пп. 19-40.

42. Применение стабильной неагломерирующей суспензии по п. 1 или 41 в качестве антитурбулентной присадки.

43. Антитурбулентная присадка, содержащая стабильную неагломерирующую суспензию по п. 1 или 41.

44. Применение лецитина в качестве компонента для получения антитурбулентной присадки по п.43.

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2011 |

|

RU2463320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| US 5733953 А1, 31.03.1998 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ получения противотурбулентной присадки, способ измельчения полиальфаолефина для него и противотурбулентная присадка | 2016 |

|

RU2619124C1 |

| Зажим для спичечных наборных рам | 1923 |

|

SU1538A1 |

Авторы

Даты

2018-12-18—Публикация

2017-12-12—Подача