Область техники, к которой относится изобретение

Настоящее изобретение относится к химии высокомолекулярных соединений, а именно к способу получения неводной антитурбулентной присадке (АТП) суспензионного типа, стабильной к агломерации при длительном хранении в широком диапазоне температур, а также неводной антитурбулентной присадке суспензионного типа, причем способ включает полимеризацию высших α-олефинов в присутствии катализаторов Циглера-Натта и получение суспензии осаждением полимера путем добавления в реакционную смесь компонентов дисперсионной среды.

Уровень техники

Распространенным методом снижения гидродинамического сопротивления в трубопроводах при транспортировке углеводородов является добавление АТП. Эффективными компонентами АТП являются высокомолекулярные поли-α-олефины, получаемые (со)полимеризацией высших α-олефинов в массе на катализаторах Циглера-Натта.

Наиболее удобными в настоящее время являются АТП суспензионного типа, представляющие собой суспензию полимера с размером частиц от 50 до 1000 мкм в дисперсионной среде. В качестве дисперсионной среды суспензии используют любую жидкость, которая является нерастворителем для частиц полимера и имеет плотность близкую к плотности частиц полимера.

Условием эффективности снижения турбулентности потока перекачиваемой жидкости является хорошая растворимость, высокая молекулярная масса (ММ) и при этом узкое молекулярно-массовое распределение (ММР) применяемого в составе АТП полимера. Не менее важной характеристикой АТП является ее стабильность к агломерации при длительном хранении, в том числе в широком диапазоне температур, т.к. использование АТП осуществляют в различных климатических условиях, и не всегда имеется возможность введения АТП в трубопровод непосредственно после ее получения. Стабильность суспензии может определяться несколькими факторами, а именно: молекулярно-массовыми характеристиками используемого полимера, степенью его дисперсности, природой используемой дисперсионной среды, а также условиями и способом получения суспензии.

Из уровня техники известны способы получения АТП суспензионного типа, которые включают стадии получения блочного полимера высших α-олефинов, его механическое измельчение и приготовление суспензии частиц полимера в дисперсионной среде (US 4826728, опубл. 02.05.1989; US 4720397, опубл. 19.01.1988; US 4340076, опубл. 20.07.1982). При этом в большинстве случаев механическое измельчение проводят в среде жидкого азота, т.е. при температуре ниже температуры стеклования полимера. Недостатком криогенного измельчения является высокая стоимость жидкого азота, а также небезопасность эксплуатации установок криогенного измельчения.

В ряде изобретений (US 6946500, опубл. 20.09.2005, US 6894088 опубл. 17.05.2005, US 7271205, опубл. 18.09.2007) представлена некриогенная технология измельчения полимеров. В этом случае с целью облегчения процедуры измельчения полимера используют его предварительную пропитку «увлажняющими» агентами, в качестве которых применяют тяжелые спирты, «разделительные» агенты (производные стеариновой кислоты, высшие линейные спирты), а также специальное оборудование.

Недостатком способов, включающих механическое измельчение полимера до частиц требуемого размера, составляющего от 100 до 300 мкм, является частичная механодеструкция макромолекул и, как следствие, ухудшение качества полимера, а именно снижение его молекулярной массы, что в результате приводит к снижению его способности уменьшать гидродинамическое сопротивление (ГДС).

Известен способ получения АТП (RU 2481357, опубл. 10.05.2013), где в качестве полимерного компонента АТП используют продукт (со)полимеризации высших Α-олефинов в массе мономеров в присутствии трихлорида титана в сочетании с диэтилалюминийхлоридом. Суспензию полимера получают термическим переосаждением полимера в жидкости, являющейся нерастворителем для полимера при комнатной температуре и способной его растворять при повышенной температуре.

Получение суспензионной присадки, согласно RU 2481357, включает следующие стадии:

1. Гомо- или сополимеризацию высших α-олефинов в массе мономера в присутствии катализатора Циглера-Натта до конверсии мономера (мономеров) более 85%.

2. Предварительное измельчение продукта блочной полимеризации при комнатной температуре на частицы размером более 1 мм. Отмечено, что такое измельчение не вызывает заметной механодеструкции и не сказывается на молекулярной массе полимера.

3. Смешение при комнатной температуре измельченного полимера; жидкости, являющейся нерастворителем для полимера при комнатной температуре и растворителем при повышенной температуре; и, при необходимости, антиагломератора и ингибитора деструкции в соотношении, соответствующем конечной рецептуре присадки.

4. Нагрев полученной на стадии 3 смеси с целью растворения полимера.

5. Охлаждение смеси до комнатной температуры, получение суспензионной присадки.

Недостатками способа являются длительность процесса получения суспензии за счет проведения полимеризации до глубоких степеней конверсии, сложность контроля температурного режима процесса и отвода тепла, выделяющегося в результате полимеризации. Также недостатком является необходимость проведения стадии предварительного измельчения полученного полимера с целью его дальнейшего растворения. При этом зачастую механическое и термическое воздействие на полимер приводит к снижению его молекулярной массы.

Другим методом получения суспензий полимера, не требующим проведения полимеризации до глубоких степеней конверсии, является осаждение полимера из раствора добавлением осадителя. Так, в изобретении, раскрытом в US 5733953 (опубл. 31.03.1998), описан способ, позволяющий получить суспензию АТП без применения стадии механического измельчения полимера.

Способ включает следующие стадии:

1. (Со)полимеризация олефинов с длиной углеродной цепи от 4 до 16 атомов углерода в среде растворителя (например, керосин, парафиновый и изопарафиновый растворитель и др.). В результате получают (со)полимер в растворителе, где содержание полимера составляет от 1 до 20 мас. %;

2. Осаждение полученного (со)полимера добавлением жидкости являющейся нерастворителем для (со)полимера. В качестве нерастворителя для осаждения полимерного компонента используют изопропиловый спирт, либо же другие спирты, гликоли, эфиры гликолей, кетоны, эфиры с содержанием от 2 до 6 атомов углерода;

3. Отделение высококонцентрированной суспензии (со)полимера от жидкой среды декантацией, фильтрацией, центрифугированием или другим способом, подходящим для отделения надосадочного слоя жидкости;

4. Удаление остаточных количеств растворителя из суспензии (со)полимера введением дополнительного количества нерастворителя либо испарением остаточного растворителя с формированием суспензии (со)полимера в среде нерастворителя, которую затем непосредственно используют в качестве АТП.

В некоторых случаях желательным является добавление антиагломератора к суспензии (со)полимера. Подходящие антиагломераторы включают следующие соединения: соли жирных кислот с содержанием от 12 до 20 атомов углерода, в частности, стеарат магния или кальция.

К недостаткам настоящего изобретения можно отнести необходимость регенерации большого объема растворителей, а также наличие дополнительной стадии отделения полученного (со)полимера от растворителя. Кроме того проведение (со)полимеризации α-олефинов в среде растворителя приводит к получению полимеров с меньшей молекулярной массой из-за более низкой концентрации мономера в реакционной смеси в отличие от (со)полимеризации в массе.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является способ получения АТП, известный из RU 2505551 (опубл. 27.01.2014). В патенте RU 2505551 описан способ получения АТП, в котором в качестве осадителя полимерного компонента АТП используют вещества с температурой кипения выше температуры кипения исходного мономера не менее чем на 73°С, что позволяет снизить потери мономеров и исключить возможности образования азеотропных смесей осадителя с мономерами, сохранив при этом степень чистоты возвратных мономеров.

Указанный способ включает следующие стадии:

1) (Со)полимеризация в массе высших α-олефинов до степени конверсии от 5 до 15%, причем количество компонентов в реакционной массе, а именно мономера, катализатора, сокатализатора, составляет, мас. %:

Мономер(ы) от 99,7730 до 99,8927,

Катализатор от 0,0015 до 0,0055

Сокатализатор от 0,1058 до 0,2270;

2) Осаждение полученного (со)полимера при достижении заданной степени конверсии добавлением в реакционную смесь осадителя, взятого в избытке;

3) Регенерация непрореагировавшего мономера его отгонкой;

4) Отделение суспензии полимера от жидкой фазы;

5) Очистка мономеров от примесей осадителя отмывкой водой;

6) Осушка после отмывки водой;

7) Приготовление суспензии антитурбулентной присадки смешением полученного (со)полимера с осадителем - средой полимера (присадки), и с «антиагломератором» - ПАВ.

В качестве осадителя используют вещество с температурой кипения выше температуры кипения мономера(ов) не менее чем на 73°С: моногликоли, дигликоли, полигликоли, целлозольвы или их смеси.

Для приготовления суспензии антитурбулентной присадки из (со)полимера, полученного вышеуказанным способом, в качестве среды присадки могут быть взяты моногликоли, дигликоли, полигликоли, целлозольвы или их смеси, а также низшие спирты, например, изопропиловый спирт, бутанол-1, или их смеси. В качестве ПАВ используют стеарат(дистеарат) кальция.

Компоненты суспензии антитурбулентной присадки берут в следующем количественном соотношении, мас. %:

Полимер от 25,0 до 55,0,

Среда полимера от 39,5 до 72,5,

ПАВ от 2,5 до 5,5.

Недостаток способа заключается в использовании в процессе приготовления суспензии больших объемов осадителя, которое влечет за собой необходимость его регенерации, сопровождающейся стадиями дополнительной очистки возвратного мономера, что невыгодно с экономической и нежелательно с экологической сторон.

Сущность изобретения

Таким образом, задачей настоящего изобретения является разработка способа получения стабильной к агломерации при длительном хранении АТП в виде неводной суспензии. АТП в виде неводной суспензии согласно настоящему изобретению представляет собой АТП в форме суспензии в неводной среде, которую также по тексту изобретения называют «неводная суспензия АТП».

Техническим результатом, достигаемым при реализации настоящего изобретения, является получение стабильной к агломерации при хранении в широком диапазоне температур неводной суспензии АТП эффективно снижающей гидродинамическое сопротивление (ГДС) углеводородов при их турбулентном течении по трубопроводу. В частности, техническим результатом настоящего изобретения является повышение стабильности суспензии АТП к агломерации при хранении до 10 недель и более при температуре от (-30) до 35°С и снижение ГДС на 29,4% в среде циклогексана при концентрации полимера 10 ч./млн. Дополнительным техническим результатом изобретения является снижение расхода осадителя в процессе получения АТП и отсутствие дополнительных стадий выделения получаемого (со)полимера, что значительно упрощает и делает более эффективным способ получения АТП.

Данная техническая задача решается и достижение желаемого технического результата обеспечивается за счет заявляемого способа получения суспензии АТП. Предлагаемый согласно настоящему изобретению способ включает следующие стадии:

Стадия а. Полимеризация высших α-олефинов или их сополимеризация с этиленом, и/или пропиленом, и/или диенами в присутствии катализатора Циглера-Натта с образованием раствора (со)полимера в мономере(-ах) с концентрацией (со)полимера от 20 до 30 мас. %. В случае, если указанная концентрация (со)полимера в полученном растворе не достигается, дополнительно проводят стадию отгонки непрореагировавшего мономера с целью концентрирования полимера в растворе от 20 до 30 мас. % в остатке, либо продолжают процесс (со)полимеризации до достижения желаемой концентрации (со)полимера.

Стадия б. Добавление спирта в раствор (со)полимера в мономере(ах), полученный на стадии (а), при температуре от 45 до 90°С.

Стадия в. Отгонка мономера из смеси, полученной на стадии (б), до достижения количества мономера в реакционной смеси от 4 до 20 мас. % от исходного количества мономера.

Стадия г. Добавление предварительно смешанных гликоля и/или гликолевого эфира и спирта в смесь, полученную на стадии (в), при температуре от 65 до 90°С.

Стадия д. Перемешивание реакционной смеси и охлаждение до комнатной температуры с последующей отгонкой мономера и получением стабильной АТП суспензионного типа.

При этом на стадии (б) и/или на стадии (г) добавляют антиагломератор.

Описание фигур

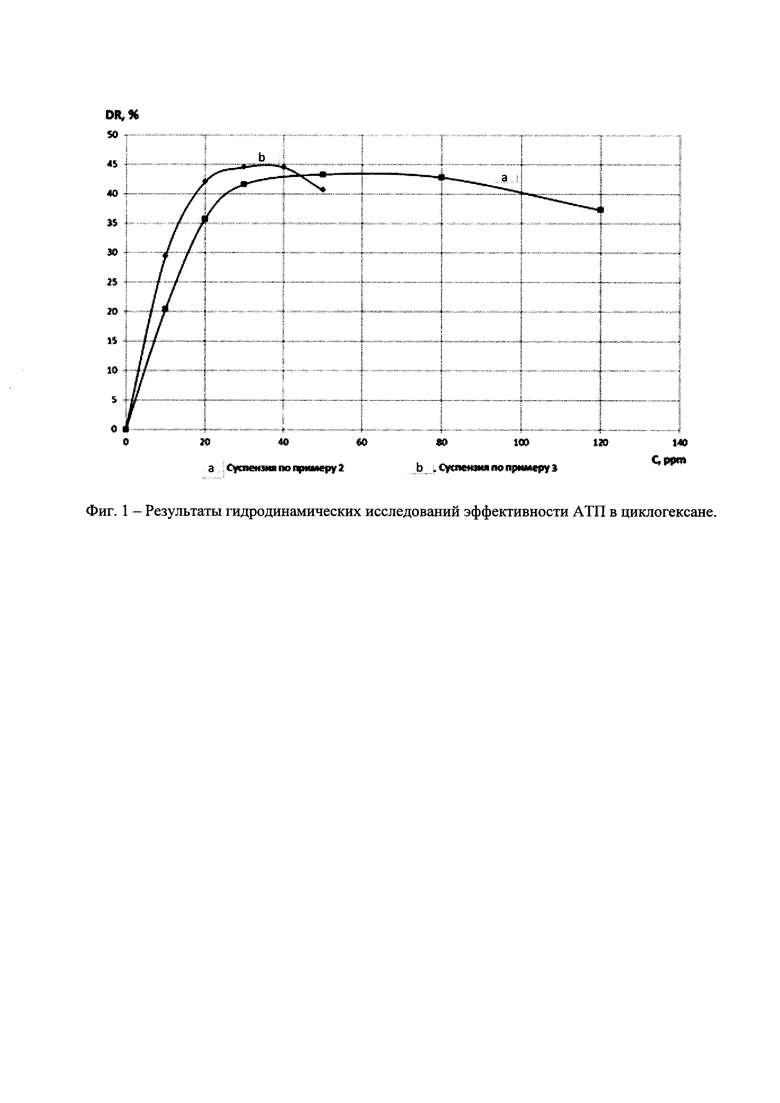

На Фиг. 1 показаны результаты гидродинамических исследований эффективности АТП в циклогексане согласно способу по настоящему изобретению и согласно способу известному из уровня техники.

Подробное описание изобретения

Далее приводится подробное описание различных аспектов и вариантов реализации настоящего изобретения.

Стадия а

В качестве полимера для приготовления АТП обычно используются (со)полимеры на основе высших α-олефинов или их сополимеры с этиленом и/или пропиленом и/или диенами. В качестве высших α-олефинов для получения таких (со)полимеров на стадии (а) способа по настоящему изобретению могут использоваться, в частности, α-олефины, содержащие от 4 до 20 атомов углерода, такие как: 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен. Предпочтительными являются олефины, содержащие от 6 до 16 атомов углерода, в частности, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен. В качестве диенов могут использоваться диены, содержащие от 4 до 30 атомов углерода, предпочтительно несопряженные диены от 6 до 20 атомов углерода, в частности, гекса-1,4-диен, гекса-1,5-диен, окта-1,4-диен, окта-1,6-диен, окта-1,7-диен.

Наиболее предпочтительными полимерными компонентами АТП являются гомополимер 1-гексена, сополимеры 1-гексена и 1-децена или 1-гексена и гекса-1,5-диена.

(Со)полимер может быть получен любым известным из уровня техники способом, например способами, раскрытыми в документах (Несын Г.В., Сулейманова Ю.В., Полякова Н.М., Г.П. Филатов. Антитурбулентная присадка суспензионного типа на основе полимеров высших α-олефинов // Известия Томского политехнического университета. 2006. - Т. 309. - №3. - С.112-115; RU 2125577 опубл. 27.01.1999; RU 2487138 опубл. 10.07.2013; RU 2443720 опубл. 27.02.2012; US 7119132 опубл. 10.10.2006), в том числе полимеризацией в массе, растворе, суспензии, в одну или несколько стадий, например, с использованием стадии предварительной полимеризации.

Полимеризацию α-олефинов проводят в присутствии катализатора Циглера-Натта при температуре от -10 до 100°С, предпочтительно от -5 до 35°С, более предпочтительно от 0 до 25°С и давлении от 0,1 до 5 атм. Для предотвращения дезактивации катализатора из-за присутствующих в исходном сырье примесей желательно использовать α-олефины со степенью чистоты более 90% и влагосодержанием менее 45 ч./млн., предпочтительно менее 20 ч./млн. При необходимости α-олефины предварительно обрабатывают инертным газом с целью удаления кислорода.

Процесс полимеризации осуществляют в атмосфере инертного газа при постоянном перемешивании со скоростью, не приводящей к термической или механической деструкции получаемого полимера, предпочтительно со скоростью 30 об./мин.

Подходящий для проведения полимеризации катализатор может содержать соединение переходного металла IV-VI подгруппы Периодической системы элементов, предпочтительно титан, цирконий, ванадий, хром, Подходящими соединениями переходных металлов, которые могут быть использованы для получения катализатора Циглера-Натта, являются, например, следующие: TiCl4, ZrCl4, TiBr4, Ti(OC2H5)3Cl, Zr(OC2H5)3Cl, Ti(OC2H5)Br, Ti(OC3H7)2Cl2, Ti(OC6H5)2Cl2, Zr(OC2H5)2Cl2 и Ti(OC2H5)Cl3. Могут быть также использованы смеси таких соединений переходных металлов.

Наиболее предпочтительным является катализатор на основе соединения четырехвалентного титана, общей формулы указанной ниже, нанесенного на соединение галогенида магния:

Ti(OR)nX4-n,

где R - алкильная группа, содержащая от 1 до 30 атомов углерода,

X представляет собой галоген, предпочтительно хлор,

n имеет значение от 0 до 4.

Примеры соединений, которые могут быть использованы для получения катализатора включают тетрагалогениды титана, в частности тетрахлорид титана, тригалогениды алкоксититана, дигалогениды диалкоксититана, галогениды триалкоксититана, тетраалкоксититан. Из них наиболее предпочтительны тетрагалогениды титана, и особенно предпочтительны тетрахлориды титана, нанесенные на галогенид магния.

Катализатор может быть получен любым известным из уровня техники способом, например описанным в документах (RU 2230074 опубл. 10.06.2004, RU 2368624, опубл. 27.09.2009, US 6015768, опубл. 18.01.2000), в частности, осаждением на инертном носителе. В качестве носителя могут использоваться неорганические оксиды кремния, магния, титана, хрома, неорганические соли металлов или их смесь, металлоорганические соединения, например, диалкил- или алкилгалогениды и т.д. Наиболее предпочтительным носителем являются галогениды магния, в частности хлорид магния.

В состав катализатора может входить внутренний донор электронов, в качестве которого могут применяться сложные эфиры карбоновых кислот, например, сложные эфиры ароматических карбоновых кислот, в частности эфиры бензойной, фталевой, изофталевой и терефталевой кислот. Предпочтительно использовать диалкилфлататы, в частности диоктилфталат.

Каталитическая система также может содержать сокатализатор и внешний донор электронов. Сокатализатор представляет собой металлоорганическое соединение основной группы I-III периодической системы элементов. В большинстве случаев используют соединения алюминия типа

R'3-nAlXn,

где R' представляет собой углеводородную группу, содержащую от 1 до 30, предпочтительно от 1 до 20, наиболее предпочтительно от 1 до 8 атомов углерода,

X представляет собой атом галогена,

n имеет значение от 0 до 3.

Конкретными примерами сокатализаторов являются, но без ограничения указанными: алкилалюминийгалогениды, диалкилалюминийхлориды, алкилалюминийди-хлорангидриды, алкилалюминийсесквихлориды и триалкилалюминевые соединения. Предпочтительными являются диэтилалюминийхлорид, этилалюминийдихлорид, этилалюминийсесквихлорид, диметилалюминийхлорид, триметилалюминий, триизобутилалюминий и триэтилалюминий. Наиболее предпочтительными являются триизобутилалюминий (ТИБА) и триэтилалюминий (ТЭА).

В качестве внешнего донора электронов могут использоваться любые известные из уровня техники для этих целей соединения. В частности могут быть использованы алкоксисоединения кремния общей формулы: R1nSi(OR2)4-n где R1 и R2 - углеводородная группа, содержащая от 1 до 6 углеводородных атомов, n - целое число от 1 до 2. Предпочтительно в качестве алкоксисоединений кремния использовать циклогексилметилдиметоксисилан, диизопропилдиметокисилан, дициклопентилдиметокисилан, диизобутиддиметоксисилан, н-пропилтриметоксисилан.

Полимеризацию обычно проводят в реакторе смешения или вытеснения до такой конверсии мономеров, при которой образуется раствор (со)полимера в мономер(ах), причем указанный раствор характеризуется вязкостью, при которой не происходит деструкция полимера при перемешивании и выгрузке из реактора. Предпочтительно уровень конверсии мономеров составляет 25%.

При получении раствора (со)полимера в мономер(ах), содержащего (со)полимер в количестве менее 20 мас. %, осуществляют отгонку непрореагировавшего мономера с целью концентрирования (со)полимера, либо продолжают процесс (со)полимеризации до достижения желаемой концентрации (со)полимера. Предпочтительное содержание (со)полимера в растворе составляет от 20 до 30 мас. %. Концентрирование (со)полимера до его содержания более чем 30 мас. % нежелательно, т.к. это приведет к значительному ухудшению диффузии добавляемых далее компонентов дисперсионной среды, что, в свою очередь, приведет к образованию крупнодисперсной суспензии. Содержание (со)полимера в растворе мономеров менее 20 мас. % нецелесообразно экономически.

Отгонку непрореагировавшего мономера осуществляют в смесительном оборудовании при постоянном перемешивании реакционной смеси, при этом условия подбирают таким образом, чтобы не происходила термодеструкция полимера. Предпочтительно отгонку осуществляют при температуре от 45 до 90°С, более предпочтительно от 50 до 70°С, наиболее предпочтительно от 55 до 65°С.

Стадия б

После получения на стадии (а) раствора (со)полимера в мономере(-ах) осуществляют его разбавление спиртом при температуре от 45 до 90°С, предпочтительно от 50 до 70°С, наиболее предпочтительно от 55 до 65°С. В случае разбавления раствора (со)полимера при температуре ниже 45°С происходит осаждение полимера, а при температуре выше 90°С происходит деструкция (со)полимера.

В качестве спирта используют разветвленные и/или неразветвленные спирты, содержащие, по меньшей мере, 6 атомов углерода, предпочтительно от 6 до 11 атомов углерода, в частности такие, как гексанол, 2-этилгексанол. При этом предпочтительно использовать спирт, температура кипения которого выше температуры кипения мономера не менее чем на 30°С.

Спирт обычно добавляют в раствор полимера в мономере(-ах) в массовом соотношении спирт:полимер от 1,8:1 до 3,9:1, предпочтительно от 4,06:1 до 1:1. Добавление спирта в меньшем количестве может приводить после отгонки мономера к получению концентрированного раствора с содержанием полимера более 30 мас. %, что затруднит диффузию добавляемых далее компонентов дисперсионной среды и, как следствие, негативно повлияет на приготовление стабильной суспензии. Использование спирта в большем количестве также нежелательно, т.к. добавление на следующей стадии осадителя приведет к резкому осаждению полимера и образованию крупнодисперсной системы.

Стадия в

Далее проводят отгонку мономера из смеси, полученной на стадии (б), до достижения количества мономера в реакционной смеси от 4 до 20 мас. %, предпочтительно от 5 до 15 мас. %, более предпочтительно от 7 до 10 мас. % от исходного количества мономера. Процесс отгонки непрореагировавшего мономера осуществляют в смесительном оборудовании при постоянном перемешивании реакционной смеси, при этом условия, а именно температуру и давление, подбирают таким образом, чтобы не происходила термодеструкция полимера и не происходило разложение спирта, добавляемого на стадии (б).

Стадия г

На следующей стадии в смесь, полученную на стадии (в), добавляют осадитель на основе гликоля и/или гликолевого эфира, предварительно смешанный со спиртом. Данные компоненты вводят при температуре от 65 до 90°С, предпочтительно от 75 до 85°С, т.к. при температуре ниже 65°С происходит осаждение полимера, при температуре выше 90°С происходит деструкция (со)полимера.

При этом гликоль и/или гликолевый эфир и спирт вводят при следующих массовых соотношениях:

спирт: полимер от 0,5:1 до 1,2:1, предпочтительно от 0,6:1 до 0,9:1; гликоль и/или гликолевый эфир: полимер от 0,5:1 до 1,0:1.

В качестве осадителя могут быть использованы гликоли, в частности этиленгликоль, пропиленгликоль, триэтиленгликоль, и/или гликолевые эфиры, в частности метиловый эфир дипропиленгликоля, метиловый эфир трипропиленгликоля, метиловый эфир тетрапропиленгликоля. Используемые на данной стадии спирты могут содержать до четырех атомов углерода, в частности могут представлять собой метанол, этанол, пропанол, бутанол или различные смеси указанных соединений.

Стадия д

Полученную на стадии (г) смесь перемешивают и охлаждают до комнатной температуры с получением суспензии (со)полимера. Предпочтительно проводить охлаждение смеси со скоростью от 2,5 до 5°С/мин.

Далее осуществляют отгонку остаточных количеств непрореагировавшего мономера. При этом условия отгонки, а именно температуру и давление, подбирают таким образом, чтобы в процессе отгонки мономера не происходила агломерация суспензии, т.е. перегонку осуществляют при температуре ниже температуры образования суспензии.

С целью получения стабильной суспензии на стадии введения в раствор (со)полимера в мономере(ах) растворителя и/или на стадии введения осадителя добавляют антиагломератор, в качестве которого могут использоваться тальк, трикальцийфосфат, магнийстеарат, двуокись кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, графит, оксид алюминия, прокаленная глина, углеродная сажа, воски жирных кислот. Предпочтительно использовать в качестве антиагломератора вторичные и бис-стеарамиды, содержащие 16-20 атомов углерода, стеараты и стеарамиды щелочных и щелочноземельных металлов.

Антиагломератор вводят в систему, предварительно смешав его с компонентами дисперсионной среды с целью его равномерного распределения по объему реакционной смеси при соотношении антиагломератор:полимер от 0,05:1 до 0,2:1, предпочтительно от 0,125:1 до 0,08:1.

Дополнительно в суспензию АТП могут быть введены антиоксиданты (ирганокс, агидол) с целью стабилизации суспензии. Также могут быть введены алканы и олефины, содержащие более 10 атомов углерода с целью обеспечения предварительного набухания полимерного компонента в суспензии, что способствует лучшему его растворению в углеводородном сырье. Кроме того в состав АТП могут быть добавлены биоциды с целью предотвращения бактериального роста в суспензионной смеси и противопенные добавки для предотвращения пенообразования.

Полученная таким образом АТП представляет собой суспензию высокомолекулярного полимера на основе высших α-олефинов или их сополимеров с этиленом и/или пропиленом и/или диенами с размером частиц 50-800 мкм, молекулярной массой (Mw) от 8,5⋅106 до 11,0⋅106 и молекулярно-массовым распределением полимера (Mw/Mn) от 3 до 3,5.в дисперсионной среде, в качестве которой выступает смесь высших спиртов, гликолей и ПАВ. Полученная согласно заявляемому способу АТП характеризуется значением вязкости по Брукфильду до 10000 сП, стабильна к агломерации в течение продолжительного периода времени, эффективна в снижении ГДС и может быть использована для улучшения текучести углеводородов, таких как нефть и продукты переработки, в трубопроводах.

Данное изобретение более конкретно описано со ссылкой на приведенные ниже примеры. Эти примеры приведены только для иллюстрации настоящего изобретения и не ограничивают его.

Примеры осуществления изобретения

В приведенных ниже примерах испытания свойств полученных АТП осуществляли следующими методами.

Снижение ГДС оценивали по разнице скорости истечения чистого растворителя и раствора АТП. Испытания проводили в среде циклогексана по методике, указанной следующих источниках:

Несын Г.В., Манжай В.Н., Сулейманова Ю.В. Механизм действия, оценка эффективности и особенности получения полимерных антитурбулентных присадок для транспорта углеводородных жидкостей // Высокомолекулярные соединения. 2012. - Т.54. -№1.-С. 65-72;

Гареев М.М., Лисин Ю.В., Манжай В.Н., Шаммазов A.M. Противотурбулентные присадки для снижения гидравлического сопротивления трубопроводов. - С-Петербург: Недра, 2013 - С. 50-53;

Белоусов Ю.П. Противотурбулентные присадки для углеводородных жидкостей // Новосибирск: Наука. - 1986. - 145 - С. 24-26.

Пример 1

Синтез полигексена осуществляют в герметичном реакторе с якорной мешалкой при температуре 15°С и избыточном давлении азота от 1 до 4 атм. в течение двух часов.

Мономер, в качестве которого используют гексен-1, в дозировочной емкости продувают азотом в течение 10 мин. Затем загружают раствор ТИБА и через 5 минут подают донор электронов: пропилтриметоксисилан. Реакционную смесь подают в реактор и перемешивают при 15°С. Затем вводят титан-магниевый катализатор, представляющий собой TiCl4, нанесенный на MgCl2, и проводят процесс полимеризации, в течение которого проводят отбор проб для определения конверсии мономера. Полимеризацию проводят до конверсии мономера от 5 до 15%. В ходе полимеризации проводят отбор проб полимера в мономере(ах) для оценки конверсии мономера по методу сухого остатка - пробу взвешивают на весах и затем нагревают для удаления непрореагировавшего мономера. Содержание полимера в растворе (конверсию мономера) рассчитывают по формуле:

W% - (mполимера⋅100)/mполимеризата

При достижении конверсии мономера от 5 до 15% раствор полимера в мономере(ах) отправляют на получение суспензии.

Сравнительный пример 2

Получение суспензии переосаждением полимера с демономеризацией в смесителе.

Процесс осаждения проводят в лабораторном двухшнековом смесителе HKD-T 06 D IKA-WERKE с объемом рабочей камеры 450 мл. В смеситель вносят полимеризат (250 г) с конверсией мономера 8%.

Раствор полимера в мономере термостатируют в течение 30 мин при температуре от 60 до 65°С при постоянном перемешивании со скоростью 36,2 об/мин. После этого в камеру смесителя вносят компоненты дисперсионной среды присадки: 2-этилгексанол (48,10г), триэтиленгликоль (10,23 г), стеарат кальция (1,67 г). Затем температуру смеси повышают до 75°С и проводят отгонку гексена-1 до получения однородной суспензии (суспензия образуется при повышенных температурах от 60 до 75°С), после чего смесь охлаждают до температуры в диапазоне от 15 до 18°С.

Полученная суспензия содержит 25 мас. % полимера с молекулярной массой (Mw) от 8,5 до 11,0⋅106, молекулярно-массовым распределением (Mw/Mn)=3-4 и вязкостью по Брукфильду до 10000 сП.

Полученная таким образом суспензия АТП при ее концентрации 10 ч./млн. в среде циклогексана снижает ГДС на 20% (Фиг. 1). Данная суспензия стабильна в течение 10 дней. По истечении от 5 до 7 дней наблюдается обратимая агломерация частиц полимера в суспензии, которая пропадает после встряхивания суспензии. Через 10 дней агломерация становится необратимой.

Пример 3

Раствор полимера в мономере массой 263 г и содержанием полимера 8%, полученный по примеру 1, термостатируют в течение 30 мин при температуре 65°С при постоянном перемешивании со скоростью 36,2 об/мин. После этого проводят отгонку гексена-1 с целью концентрирования полимеризата до 20 мас. %, и вносят при температуре 65°С 2-этилгексанол в количестве 36,4 г. Затем температуру смеси повышают до 75°С и проводят перемешивание до получения однородной массы. Далее проводят отгонку гексена-1 до достижения его содержания в смеси не более 20 мас. % и вносят осадительную смесь, которая содержит 2-этилгексанол (9,1 г), пропиленгликоль или триэтиленгликоль (9,7 г) и антиагломератор: стеарат кальция в количестве 1,75 г. Полученную реакционную смесь перемешивают до получения однородной суспензии (суспензия образуется при повышенных температурах от 65 до 75°С) и охлаждают до температуры от 15 до 18°С (в случае, если суспензия не выпадает при более высоких температурах). Затем из полученной суспензии отгоняют оставшееся количество непрореагировавшего гексена-1 с целью предотвращения агломерации частиц полимера при длительном хранении.

Полученная суспензия содержит 25 мас. % полимера с молекулярной массой (Mw) от 8,5⋅106 до 11,0⋅106, молекулярно-массовым распределением (Mw/Mn) от 3 до 3,5 и вязкостью по Брукфильду до 10000 сП.

Полученная таким образом суспензия АТП при ее концентрации 10 ч./млн в среде циклогексана снижает ГДС на 29,4% (см. Фиг. 1). При хранении данной суспензии в течение 20 дней наблюдается обратимая агломерация, которая пропадает после встряхивания суспензии. Данная суспензия стабильна в течение более чем 10 недель.

В приведенных выше примерах представлены способы получения суспензии полимера, которые включают получение раствора полимера в мономере(-ах) полимеризацией высших α-олефинов и последующее осаждение полимера из полученного раствора. В сравнительном примере 2 получение суспензии осуществляют «резким осаждением» полимера из полученного ранее раствора полимера в мономере(-ах) всем объемом компонентов дисперсионной среды. В примере 3 получение суспензии осуществляют заявляемым в настоящем изобретении способом. Как видно из результатов эксперимента, постепенная замена мономера в его растворе с полимером на компоненты дисперсионной среды способствует их равномерному распределению в растворе полимера и получению суспензии, которая стабильна к агломерации при хранении сроком до 10 недель и более. Суспензия, полученная по примеру 3, эффективно снижает ГДС на 29,4% в среде циклогексана при концентрации полимера 10 ч./млн, в то время как суспензия, полученная по сравнительному примеру 2, агломерирует в течение 10 дней и снижает ГДС на 20%. Кроме того, такая постепенная замена мономера в его растворе с полимером на компоненты дисперсионной среды (осадителя) позволяет добавлять осадитель именно в том количестве, которое требуется для получения товарной формы. За счет этого исключается необходимость последующей регенерации осадителя и его возврата в систему, что в свою очередь упрощает способ и уменьшает экологические нагрузки.

Основные условные обозначения и сокращения

АТП - антитурбулентная присадка;

ГДС - гидродинамическое сопротивление;

ММ - молекулярная масса;

ММР - молекулярно-массовое распределение;

ТИБА - триизобутилалюминий

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТАБИЛЬНОЙ НЕАГЛОМЕРИРУЮЩЕЙ СУСПЕНЗИИ И АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ НА ЕЕ ОСНОВЕ | 2017 |

|

RU2675239C1 |

| Способ получения антитурбулентной присадки к нефти и нефтепродуктам | 2017 |

|

RU2654060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРА | 2015 |

|

RU2606975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ НА ОСНОВЕ ПОЛИАЛЬФАОЛЕФИНОВ (ВАРИАНТЫ) | 2015 |

|

RU2590535C1 |

| ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2579588C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА ДЛЯ НЕФТИ И НЕФТЕПРОДУКТОВ | 2011 |

|

RU2463320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА, ПОЛУЧЕННАЯ НА ЕГО ОСНОВЕ | 2015 |

|

RU2579583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ С РЕЦИКЛОМ МОНОМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ, СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ ПОЛИ-α-ОЛЕФИНОВ ДЛЯ ЭТИХ СПОСОБОВ И ПРОТИВОТУРБУЛЕНТНАЯ ПРИСАДКА НА ИХ ОСНОВЕ | 2012 |

|

RU2505551C2 |

| Способ получения антитурбулентной присадки к органическим средам, в том числе к нефти для снижения гидродинамического сопротивления при их перекачке по трубопроводам | 2017 |

|

RU2675701C1 |

Изобретение относится к химии высокомолекулярных соединений, а именно к способу получения антитурбулентной присадки (АТП) суспензионного типа. Описан способ получения стабильной к агломерации при длительном хранении АТП в виде неводной суспензии высокомолекулярного полимера на основе высших α-олефинов или их сополимеров с этиленом и/или пропиленом и/или диенами и молекулярной массой (Мw) от 8,5⋅106 до 11,0⋅106, с размером частиц 50-800 мкм, в дисперсионной среде, состоящей из смеси высших спиртов, гликолей и антиагломератора. Способ согласно настоящему изобретению включает стадии (со)полимеризации мономеров с получением раствора (со)полимера в мономере(-ах), в который затем добавляют компоненты дисперсионной среды, одновременно осуществляя постепенную отгонку непрореагировавшего мономера. Технический результат – получение стабильной к агломерации при хранении в широком диапазоне температур неводной суспензии АТП, эффективно снижающей гидродинамическое сопротивление углеводородов при их турбулентном течении по трубопроводу. 2 н. и 13 з.п. ф-лы, 1 ил., 3 пр.

1. Способ получения антитурбулентной присадки (АТП) суспензионного типа, включающий следующие стадии:

а) полимеризация высших α-олефинов или их сополимеризация с этиленом и/или пропиленом и/или диенами в присутствии катализатора Циглера-Натта с образованием раствора (со)полимера в мономере(-ах) с концентрацией (со)полимера от 20 до 30 мас. %;

б) добавление спирта, температура кипения которого выше температуры кипения мономера, в раствор (со)полимера в мономере(-ах), полученный на стадии (а), при температуре от 45 до 90°С;

в) отгонка мономера из смеси, полученной на стадии (б), до достижения количества мономера в реакционной смеси от 4 до 20 мас. % от исходного количества мономера;

г) добавление предварительно смешанных гликоля и/или гликолевого эфира и спирта в смесь, полученную на стадии (в), при температуре от 65 до 90°С;

д) перемешивание реакционной смеси и охлаждение до комнатной температуры с последующей отгонкой мономера и получением АТП,

при этом на стадии (б) и/или на стадии (г) дополнительно добавляют антиагломератор.

2. Способ получения антитурбулентной присадки по п. 1, где в качестве высших α-олефинов используют α-олефины, содержащие от 4 до 20 атомов углерода, а именно 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен.

3. Способ получения антитурбулентной присадки по п. 2, где в качестве высших α-олефинов используют α-олефины, содержащие от 6 до 16 атомов углерода, в частности 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен.

4. Способ получения антитурбулентной присадки по п. 1, где в качестве спирта используют разветвленные и/или неразветвленные спирты, содержащие, по меньшей мере, 6 атомов углерода, предпочтительно от 6 до 11 атомов углерода, в частности гексанол, 2-этилгексанол.

5. Способ получения антитурбулентной присадки по п. 1, где в качестве спирта используют спирт, температура кипения которого выше температуры кипения мономера не менее чем на 30°С.

6. Способ получения антитурбулентной присадки по п. 1, где спирт добавляют в раствор (со)полимера в мономере(ах) в массовом соотношении спирт:полимер от 1,8:1 до 3,9:1, предпочтительно от 4,06:1 до 1:1

7. Способ получения антитурбулентной присадки по п. 1, где спирт добавляют при температуре от 50 до 70°С, предпочтительно от 55 до 65°С.

8. Способ получения антитурбулентной присадки по п. 1, где в качестве гликоля и/или гликолевого эфира используют этиленгликоль, пропиленгликоль, триэтиленгликоль, метиловый эфир дипропиленгликоля, метиловый эфир трипропиленгликоля, метиловый эфир тетрапропиленгликоля или их смесь.

9. Способ получения антитурбулентной присадки по п. 1, где гликоль и/или гликолевый эфир и спирт добавляют в раствор полимера в мономере(-ах) при следующих массовых соотношениях:

спирт:(со)полимер - от 0,5:1 до 1,2:1, предпочтительно от 0,6:1 до 0,9:1;

гликоль и/или гликолевый эфир:(со)полимер - от 0,5:1 до 1,0:1.

10. Способ получения антитурбулентной присадки по п. 1, где гликоль и/или гликолевый эфир и спирт добавляют в раствор (со)полимера в мономере(ах) при температуре от 75 до 85°С.

11. Способ получения антитурбулентной присадки по п. 1, где в качестве антиагломератора используют тальк, трикальцийфосфат, магнийстеарат, двуокись кремния, полиангидридные полимеры, стерически затрудненные алкилфенольные антиоксиданты, графит, оксид алюминия, прокаленную глину, углеродную сажу, воски жирных кислот, предпочтительно вторичные и бис-стерамиды, содержащие 16-20 атомов углерода, стеараты и стерамиды щелочных и щелочноземельных металлов или их смеси.

12. Способ получения антитурбулентной присадки по п. 11, где антиагломератор вводят в систему, предварительно смешав его со спиртом и/или гликолем и/или гликолевым эфиром и спиртом.

13. Способ получения антитурбулентной присадки по п. 11, где антиагломератор добавляют при соотношении антиагломератор:(со)полимер - от 0,05:1 до 0,2:1, предпочтительно от 0,125:1 до 0,08:1.

14. Способ получения антитурбулентной присадки по п. 1, где после (со)полимеризации на стадии (а) дополнительно осуществляют отгонку непрореагировавшего мономера для достижения концентрации (со)полимера в растворе (со)полимера в мономере(-ах) от 20 до 30 мас. %.

15. Антитурбулентная присадка, полученная способом по любому из пп. 1-14.

16. Антитурбулентная присадка по п. 15, где указанная присадка представляет собой суспензию высокомолекулярного полимера на основе высших α-олефинов или их сополимеров с этиленом и/или пропиленом и/или диенами и молекулярной массой (Mw) от 8,5⋅106 до 11,0⋅106, с размером частиц 50-800 мкм, в дисперсионной среде, состоящей из смеси спиртов, температура кипения которых выше температуры кипения мономера, гликолей и антиагломератора.

17. Антитурбулентная присадка по п. 16, где молекулярно-массовое распределение полимера (Mw/Mn) составляет от 3 до 3,5.

18. Антитурбулентная присадка по п. 16, где вязкость присадки по Брукфильду составляет до 10000 сП.

| СПОСОБ ПОЛУЧЕНИЯ АНТИТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА | 2010 |

|

RU2443720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОТУРБУЛЕНТНОЙ ПРИСАДКИ СУСПЕНЗИОННОГО ТИПА, СНИЖАЮЩЕЙ ГИДРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2011 |

|

RU2481357C1 |

| US 5733953 A, 31.03.1998 | |||

| RU 2013105999 А, 20.08.2014 | |||

| RU 2013105999 А, 20.08.2014. | |||

Авторы

Даты

2018-10-23—Публикация

2017-06-09—Подача