Предлагаемое изобретение относится к области производства и переработки сыпучих и трудносыпучих зернистых материалов в аэровиброожиженном слое, в частности для осуществления тепло- и (или) массообменных процессов (нагревание, охлаждение, сушка, абсорбция и др.), а также механических процессов (обеспыливание щебня, песка и др. материалов, очистка газов фильтрованием через слой зернистого материала, перемешивание и др.).

Изобретение может быть использовано в производстве строительных материалов, химической, сельскохозяйственной, литейной и других отраслях промышленности.

Известны способы осуществления тепло- и массообменных процессов и классификации частиц, в частности сушки зернистых материалов, в виброкипящем слое путем продувки газообразного теплоносителя через слой сыпучего материала, находящегося на вибрирующей решетке, с продувкой теплоносителя как снизу вверх с образованием аэровиброожиженного слоя [1], так и сверху вниз через виброкипящий слой [2]. Процесс сушки в указанных изобретениях заключается в том, что интенсивное вибрационное воздействие решетки на слой сыпучей среды, находящейся на ней, приводит слой материала в виброкипящее, по существу, виброоожиженное состояние, что обеспечивает разрыхление слоя и интенсивное перемешивание частиц материала в слое, благоприятно влияя на процесс равномерного распределения газовой среды в слое зернистого материала и увеличения поверхности взаимодействия газового агента и частиц материала, что в конечном счете обеспечивает высокую эффективность тепло- и массообмена частиц материала с газообразным теплоносителем, который, проходя через виброкипящий слой материала, передает ему свое тепло и одновременно впитывает в себя испаряющуюся с частиц материала влагу. Далее отходящие из слоя газы уносят влагу из слоя, осушая материал.

Указанные способы сушки сыпучих материалов в виброожиженном слое также эффективно используются для классификации и обеспыливания таких материалов, как торф, песок, щебень и пр., путем уноса мелкой фракции из слоя материала при продувке через решетку и слой материала газообразной среды снизу вверх.

Недостатком приведенных способов является низкая эффективность процессов тепло- и (или) массообмена материала и газообразного теплоносителя, так как не достигается возможность осуществлять процессы при высоких температурах теплоносителя (свыше 700°С) по причине нарушения прочности вибрирующей решетки и значительной температурной деформации ее и корпуса аппарата. Ограничения по использованию более высоких температур теплоносителя снижает эффективность тепло- и массообменных процессов и ограничивает область использования применяемых способов, в частности для осуществления проведения процессов обжига, например керамзита, извести и других материалов.

Также недостатками указанных способов является высокая энергоемкость осуществления тепло- и (или) массообменных и механических процессов, например таких как классификация или обеспыливание материала, вследствие того, что продувку газов производят не только через слой материала, но и через поддерживающую слой вибрирующую решетку, аэродинамическое сопротивление которой относительно велико. Кроме того, эффективность приведенных способов снижается при засорении отверстий решетки зернами материалов, содержащих частицы неправильной (в особенности игольчатой) формы, а также замазывании отверстий решетки материалом, содержащим глинистые или другие частицы, склонные к налипанию к решетке. Забивка отверстий решетки приводит к нарушению аэродинамического режима, тепло- и (или) массообмена и других процессов (обогащения, классификации и пр.), осуществляемых в аэровиброожиженном слое, что, как следствие, снижает эксплуатационную производительность осуществления процессов в связи с необходимостью частой остановки аппаратов для очистки решетки. Все перечисленные недостатки приведенных способов переработки сыпучих материалов в аэровиброожиженном слое обусловлены необходимостью использования вибрирующей решетки, служащей в качестве газораспределительного устройства для ввода в слой потока газа, а также для поддержания расположенного на ней слоя материала и передачи слою вибрации.

Известны также способы осуществления тепло- и массообменных процессов без применения решетки, например путем барботирования через обрабатываемую среду горячих продуктов сгорания с помощью погружных горелок, в частности способ упаривания жидких сред [3]. В качестве устройства, реализующего указанный способ, может служить, например, установка для упаривания жидких отходов [4].

Сущность приведенного способа и работы устройства для упаривания жидких сред заключается в том, что при сжигании топлива в камере сгорания горелки образующиеся газообразные продукты сгорания направляются в выходной патрубок горелки, нижняя (выходная) часть которого погружена на некоторую величину в слой упариваемой среды, находящейся в герметичном корпусе аппарата, нижняя часть которого служит в качестве емкости для размещения упариваемой среды. Выходя из патрубка горелки, газы барботируют жидкую среду, образуя при этом множество газообразных пузырьков с большой межфазовой поверхностью, что создает хорошие условия для тепло- и массообмена между горячими газами и жидкостью, вследствие чего непрерывно образуется парогазовая смесь, которая, выходя из слоя жидкости, отводится в виде паров из барботажного аппарата.

Недостатком приведенного барботажного способа и устройства для его осуществления, в частности упаривания, является низкая эффективность процесса и его высокая энергоемкость по причине высокого аэродинамического сопротивления прохождению газа через плотный слой барботируемой среды.

Более эффективный способ осуществления тепло- и (или) массообменных процессов и процессов механической переработки материалов обеспечивается путем барботирования газов через виброкипящий (виброожиженный) слой обрабатываемой среды. Одним из таких способов и устройством для его осуществления является способ очистки воздуха в виброкипящем слое жидкости и устройство для его осуществления [5], принятый за аналог, который заключается в том, что загрязненный пылью газовый поток подают через входной патрубок в цилиндрическую его часть, расположенную в корпусе установки, причем срез стенок нижнего патрубка цилиндрической части, через который выходит газовый поток, располагают с зазором над зеркалом жидкости, находящейся в резервуаре, и создают псевдокипение жидкости с образованием газожидкостной взвеси, а затем отводят газожидкостную взвесь в сепаратор жидкой фазы, освобождают газовый поток от капель жидкости и отводят его из аппарата через выходной патрубок. Образовавшийся в жидкости шлам отводят через трубу, расположенную на дне корпуса резервуара. В отличительной части упомянутого изобретения указывается, что загрязненный газовый поток подают через цилиндрический патрубок, в верхних слоях жидкости размещают вибратор и закрепляют его к корпусу установки посредством упругой перфорированной мембраны, а образование газожидкостной взвеси дополнительно усиливают созданием виброкипящего слоя в верхних слоях жидкости.

Устройство для осуществления указанного способа очистки от пыли воздуха в виброкипящем слое жидкости содержит корпус, патрубок для ввода запыленного газа и патрубок для выхода очищенного газа, резервуар с жидкостью, смывное сопло и трубу для отвода шлама. Патрубок для ввода запыленного газа выполнен цилиндрическим, а в верхних слоях жидкости размещен вибратор, закрепленный к корпусу посредством упругой перфорированной мембраны.

Недостатком данного способа и устройства для его осуществления является низкая эффективность процесса пылеулавливания ввиду относительно низкой эффективности перемешивания газового потока с контактирующей средой, т.к. ввод газового потока через нижний срез стенок патрубка осуществляется лишь в верхнюю часть виброкипящего слоя среды, что уменьшает объем зоны взаимодействия газовой и обрабатываемой среды, а следовательно, и поверхность межфазового контакта взаимодействующих сред. Кроме того, неглубокий, исключительно только в верхнюю часть слоя, ввод газового потока способствует проскоку потока газовой среды вверх в виде свищей по периметру прилегания жидкости к стенкам патрубка, что резко снижает концентрацию жидкости в газожидкостной взвеси, и уменьшению объема смоченной пыли, находящейся в очищаемом газе, что естественно приводит к снижению эффективности процесса пылеулавливания, а следовательно, недоочистке газа.

Другим важным недостатком аналога является узкая область применимости данного способа, ограниченная областью переработки исключительно жидких и газообразных сред, содержащих механически (например пыль) или химически связанные примеси, и неприменимы, например, для процессов переработки газа и сыпучих сред.

Наиболее близким техническим решением к заявленному объекту, выбранный за прототип, является «Способ и устройство для предотвращения агломерации вязких частиц при их сушке» [6], заключающийся в том, что трудносыпучий зернистый склонный к агломерации материал в виде вязких частиц подают на верхнюю, по существу грузонесущую, перфорированную поверхность конвейера, предпочтительно вибрационного, выполненного в виде вибростола или вибролотка, и перемещают слой частиц грузонесущей перфорированной поверхностью через кипящий, по существу, аэровиброожиженый слой, образованный путем продувки слоя частиц нагретым воздушным потоком, проходящим снизу вверх через вибрирующую перфорированную грузонесущую поверхность и вибротранспортируемый слой материала и таким образом осуществляют сушку частиц материала в аэровиброожиженном (кипящем) слое. При этом на частицы транспортируемого слоя дополнительно воздействуют несколькими или одним потоком пульсирующего воздуха, подаваемого сверху с помощью специального средства подачи пульсирующего воздуха с целью воздействия на слой частиц сверху потоком воздуха, таким образом разрушая агломераты слипшихся вязких частиц, что повышает эффективность тепло- и массообмена воздушной среды и частиц, кроме того предусмотрено регулирование параметров пульсации, скоростей и температуры потока пульсирующего воздуха и потока газов для сушки.

Установка для осуществления указанного способа предотвращения агломерации вязких частиц при их сушке содержит средство ввода вязких частиц на верхнюю перфорированную поверхность конвейера, предпочтительно вибрационного, выполненного в виде вибростола или вибролотка, который вибротранспортирует их через аэровиброожиженный (кипящий) слой материала в направлении выпускного средства для выгрузки материала из установки. Устройство также содержит средство подачи горячих газов для продувки их снизу вверх через перфорированное днище вибролотка и слой вибротранспортируемого материала для сушки материала в аэровиброожиженном (кипящем) слое. Средство подачи горячих газов содержит устройство для нагрева газов. Кроме того, устройство содержит средство подачи одного или нескольких пульсирующих потоков воздуха, подключенных к форсункам, через которые струи пульсирующего воздуха воздействуют на слой частиц материала сверху для разрушения агломератов вязких частиц. Также в устройстве предусмотрены средства регулирования подачи потоков воздуха для сушки и пульсирующего воздуха, параметров пульсации и температуры воздуха для сушки материала.

Недостатком прототипа является ограниченная область его применения, исключительно для сушки зернистых материалов, не допускающих использования газообразного теплоносителя с температурой свыше 200°С, т.е. не допускающий «жесткий» режим сушки. Для большинства зернистых материалов, например таких как кварцевый песок, влажные вязкие частицы глины или ее гранулы используют более эффективный «жесткий» режим сушки с температурой газообразного теплоносителя 800°С и более, что обеспечивает значительное повышение эффективности тепло- и массообмена между частицами материала и газом, существенное снижение расхода теплоносителя на сушку и соответственно снижение объема отходящих после сушки газов, что в целом снижает затраты энергии на процесс и повышает эффективность сушки зернистых материалов в аэровиброкипящем (кипящем) слое. Кроме того, снижение объема отходящих после сушки газов снижает затраты на устройства для пылегазоочистки этих газов перед выбросом их в атмосферу и энергопотребления тягодутьевых устройств (вентиляторов), используемых для перемещения газов- Однако, поскольку способ по прототипу основан на использовании процесса сушки материала путем продувки горячих газов через слой материала и поддерживающую его перфорированную поверхность, то, как отмечено в изобретении [1], повышение температуры продуваемых через слой газов свыше 600-700°С недопустимо по причине нарушения прочности перфорированной поверхности (особенно вибрирующей) и значительной температурной деформации ее конструкции и корпуса аппарата. Также, поскольку в прототипе сушку вязких частиц осуществляют путем продувки горячего газа через вибрирующую перфорированную поверхность и далее через опирающийся на нее слой частиц материала, то неизбежно повышается энергоемкость процесса сушки, связанная с дополнительными затратами на преодоление аэродинамического сопротивления перфорированной грузонесущей поверхности потоку продуваемого газа. Кроме того, отверстия перфорированной грузонесущей поверхности в процессе транспортирования по ней слоя частиц материала забиваются или замазываются вязкими частицами, что также приводит к повышению сопротивления потоку газа, продуваемого через решетку, и к нарушению аэродинамического режима продувки газа через слой, а это, как следствие, снижает эффективность процесса сушки в аэровиброожиженном слое и повышает энергоемкость процесса.

Основной задачей, на решение которой направлено предлагаемое изобретение, является расширение функциональных возможностей и области применения способа, а также снижение энергоемкости и повышение эффективности процессов переработки зернистых, в том числе влажных, плохосыпучих и содержащих вязкие частицы материалов в аэровиброожиженном слое, перемещаемом вибрирующей грузонесущей поверхностью, для осуществления тепло- и (или) массообменных процессов между газом и частицами материала, к которым относятся нагревание, охлаждение, сушка, абсорбция и прочие, а также механические процессы обработки материалов, например такие как обеспыливание песка, щебня и других подобных материалов, загрязненных мелкодисперсными частицами, очистка запыленного газа путем фильтрования его через виброслой зернистого материала, перемешивание зернистых материалов и другие подобные процессы, осуществляемые в аэровиброожиженном (виброкипящем) слое.

Поставленная задача достигается с помощью способа, который, как и прототип, включает подачу частиц материала через средство ввода материала на верхнюю, по существу грузонесущую, вибрирующую поверхность, и перемещение, по существу вибротранспортирование, слоя частиц материала этой поверхностью в направлении выходного средства для выпуска материала с вибрирующей грузонесущей поверхности и в целом из установки, подачу потока воздуха, по существу газового потока, через средство подачи газа, воздействие этим потоком газа, который может быть пульсирующим и нагретым, или несколькими такими потоками газа на частицы слоя вибротранспортируемого материала, и возможность регулирования параметров потока газа, таких как температура газа, параметры пульсации и скорость потока газа.

В отличие от прототипа, в предлагаемом способе воздействие потоком газа на частицы вибротранспортируемого слоя материала осуществляют барботированием его через виброслой материала путем подачи газа вглубь вибрируемого слоя материала через зазор, образованный сплошной грузонесущей вибрирующей поверхностью и кромкой среза стенок патрубка выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера.

Кроме того, предложенный способ отличается тем, что:

- подачу потока газа в виброслой материала осуществляют по меньшей мере через один патрубок выпускного отверстия барботера, причем каждый поток газа может отличаться аэродинамическими параметрами, температурой, а также своими свойствами, в том числе составом газа и содержанием механических примесей в газе в виде распыленных в нем мелкодисперсных твердых частиц или капель жидкости, с возможностью регулирования свойств и параметров потока газа;

- на фузонесущую вибрирующую поверхность первоначально подают один или несколько видов отличающихся свойствами зернистых материалов и производят переработку этих материалов, включая смешивание их компонентов путем вибрирования и барботирования слоя материала газом, после чего в вибрируемый слой материала дополнительно подают один или несколько видов отличающихся по свойствам материалов и производят дальнейшую их переработку, включая смешивание всех компонентов путем вибрирования и барботирования слоя материала газом, при необходимости изменяя режим вибрирования слоя, аэродинамический режим его барботирования и свойства газа от первоначальных параметров процесса переработки материала, и далее повторяют такие действия до обеспечения требуемых свойств полученной таким образом многокомпонентной смеси материала, после чего его выгружают из установки, при этом процесс переработки зернистых материалов может осуществляться как периодическим, так и непрерывным способом;

- в поток газа, проходящего через внутреннее пространство барботера или патрубка его выпускного отверстия, подают один или несколько видов отличающихся свойствами материалов, в том числе в виде распыленных мелкодисперсных твердых частиц или жидкости, с возможностью регулирования темпа их подачи;

- колебания грузонесущей поверхности могут быть гармоническими, негармоническими, иметь прямолинейную, круговую, эллиптическую или иную траекторию колебаний, а грузонесущая вибрирующая поверхность может быть расположена горизонтально или под углом к горизонту, с возможностью регулирования упомянутых параметров.

Предлагаемый способ переработки зернистых материалов в вибробарботируемом слое осуществляется с помощью устройства, которое как и прототип содержит конвейер, выполненный с вибратором в виде вибростола или вибролотка, средство ввода материала на верхнюю, по существу грузонесущую, вибрирующую поверхность конвейера, выходное средство для выпуска материала с вибрирующей грузонесущей поверхности и в целом из устройства, по крайней мере одно средство подачи газа, выполненное с возможностью воздействия на частицы вибротранспортируемого слоя одним или несколькими потоками газа, в том числе в пульсирующем режиме, и с возможностью регулирования скорости потока газа, параметров его пульсации и температуры газа, регулирующие клапаны, трубопроводы и коллектор.

В отличие от прототипа в устройстве к средству подачи газа подключен по меньшей мере один барботер, выполненный по меньшей мере с одним патрубком его выпускного отверстия, стенки которого погружены в вибротранспортируемый слой зернистого материала с образованием зазора между сплошной грузонесущей вибрирующей поверхностью и кромкой среза стенок патрубка выпускного отверстия барботера величиной не более высоты части слоя материала, расположенной выше упомянутой кромки среза. Кроме того, предложенное устройство отличается тем, что: - кратчайшее расстояние между кромками срезов стенок соседних друг к другу патрубков выпускных отверстий барботеров предпочтительно не превышает величину двойной высоты части виброслоя материала, расположенной выше кромок среза стенок упомянутых патрубков;

- кратчайшее расстояние от каждого из бортов вибролотка или вибростола до кромки среза стенок ближайшего к нему патрубка выпускного отверстия барботера предпочтительно не превышает величину высоты части виброслоя материала, расположенной выше кромки среза стенок упомянутых патрубков.

Сущность предлагаемого технического решения заключается в том, что повышена эффективность и эксплуатационная надежность, снижена энергоемкость, расширены функциональные возможности и область применения способа и устройства для переработки зернистых материалов.

В частности функциональные возможности способа и устройства для его реализации расширены за счет возможности использования газообразного теплоносителя с высокой температурой (свыше 800°С) для осуществления тепло- и массообменных процессов в вибробарботируемом слое, и, как следствие, снижена энергоемкость и повышена эффективность протекания этих процессов, а также расширена область применения способа и устройства, в частности для осуществления таких процессов, как обжиг в аэровиброожиженном слое зернистых материалов, например извести и др. материалов. Кроме того, повышена эксплуатационная надежность использования способа и устройства за счет исключения необходимости применения различного рода решет, сетки и других перфорированных конструкций, используемых в качестве газораспределительных устройств для ввода газа в слой материала и одновременно в качестве грузонесущей вибротранспортирующей поверхности, предусмотренных в прототипе и аналогах.

Это достигается тем, что вибротранспортирование слоя материала осуществляют сплошной (без перфорации) вибрирующей грузонесущей поверхностью, являющейся более износостойкой и термопрочной конструкцией, и при этом в процессе вибротранспортирования слоя материала на его частицы воздействуют одним или несколькими потоками газа путем раздельного барботирования каждого потока газа через виброслой зернистого материала. Барботирование осуществляют путем подачи газа в барботер, у которого один или несколько патрубков для выхода газа из барботера погружены в вибротранспортируемый слой зернистого материала с образованием зазора между вибрирующей грузонесущей поверхностью, на которой находится слой материала, и кромкой среза стенок образующих выпускное отверстие патрубка барботера, через который газовый поток поступает вглубь слоя материала, барботирует его и выходит из слоя. С целью достижения развитой поверхности взаимодействия газа и частиц материала в слое и обеспечения равномерного распределения газового потока в виброслое зернистого материала величину зазора устанавливают не более величины части высоты слоя материала, расположенной выше кромки среза стенок выпускного отверстия патрубка барботера. В этом случае гидравлическое сопротивление нижней части виброслоя под кромкой среза стенок выпускного отверстия патрубка барботера устанавливается практически равным величине гидравлического сопротивления высоты части виброслоя, расположенного выше упомянутой кромки стенок барботера. Соответственно газ в слое будет распространяться от кромок среза стенок выпускного отверстия барботера практически одинаково во всех направлениях как по высоте слоя, так и в поперечном к высоте слоя направлениях на расстояние, равное величине высоты части слоя виброслоя материала, расположенного выше кромки среза стенок выпускного отверстия патрубка барботера. При этом предпочтительно минимизировать величину зазора между кромкой среза стенок выпускного отверстия патрубка барботера и грузонесущей вибрирующей поверхностью, чтобы обеспечить возможность не только интенсифицировать скоростной режим взаимодействия газа с частицами материала в глубине виброслоя в пространстве под кромкой стенок выходного отверстия барботера и тем самым повысить эффективность процессов переработки материала в аэровиброожиженном слое и способствовать предотвращению агломерации вязких частиц материала, но и увеличить однородность зоны интенсивного распределения газа по всей высоте слоя и в поперечном к высоте слоя направлениях. Минимальный зазор между кромкой среза стенок выходного отверстия барботера и вибрирующей грузонесущей поверхностью не должен превышать величины нормальной составляющей к грузонесущей поверхности амплитуды ее колебаний, чтобы не вызывать соприкосновение кромок среза стенок упомянутого патрубка барботера с вибрирующей грузонесущей поверхностью.

Для обеспечения возможности выполнения одновременно нескольких технологических операций при переработке в одном аппарате зернистого материала газами, имеющих разные свойства, а также более равномерного распределения вводимого в виброслой материала газового потока по всей площади слоя, находящегося на вибрирующей поверхности, предпочтительно осуществляют воздействие на частицы виброслоя несколькими потоками газа. В этом случае подачу потока газа в виброслой материала осуществляют через несколько патрубков выпускных отверстий одного или большего числа барботеров, причем каждый поток газа может обладать одинаковыми или отличаться своими свойствами и составом газа.

Любой из газовых потоков может подаваться в виброслой материала с различной скоростью потока газа, который может быть инертным или не инертным, нагретым, охлажденным, сухим, влажным, в виде пара, пульсирующим или обладать другими свойствами и составом, в том числе с содержанием механических примесей, в частности в виде мелкодисперсных твердых частиц, капель жидкости или других веществ. При этом скорость каждого потока газа в виброслой материала может быть как ниже критической скорости газа, при которой слой зернистого материала переходит в аэроожиженное состояние, так и выше критической скорости газа, при которой слой зернистого материала может переходить в аэрофонтанирующее состояние с интенсивным выносом газовым потоком мелкодисперсных частиц из обрабатываемого материала при осуществлении операции его обеспыливания.

Подачу газового потока в виброслой материала предпочтительно осуществляют с возможностью регулирования, в том числе в автоматическом режиме, его свойств, например таких как температура и (или) аэродинамические параметры каждого потока газа, состав газа, включая содержание в нем механических примесей в виде мелкодисперсных твердых частиц или капель жидкости, что позволяет обеспечить управлением ходом технологического процесса переработки зернистых материалов в течение всего времени нахождения материала в устройстве.

Регулирование свойств газового потока и аэродинамического режима его барботирования через виброслой предпочтительно осуществляют изменением упомянутых параметров потока газа перед их подачей раздельно в каждый барботер либо во все барботеры одновременно или непосредственно в самих барботерах или их патрубках перед выпуском из них газа в виброслой материала.

Для возможности получения многокомпонентной смеси из отдельных зернистых материалов на грузонесущую вибрирующую поверхность первоначально подают один или несколько видов отличающихся свойствами зернистых материалов и производят переработку этих материалов, включая смешивание их компонентов, путем барботирования виброслоя материала газом, после чего в этот виброслой материала дополнительно подают один или несколько видов отличающихся по свойствам материалов и производят дальнейшую их переработку, включая смешивание всех компонентов, путем вибрирования и барботирования слоя материала газом, при необходимости изменяя режим вибрирования слоя, аэродинамический режим его барботирования и свойства газов от первоначальных параметров процесса переработки материалов, и далее повторяют эти действия до обеспечения требуемых свойств полученной таким образом многокомпонентной смеси материала, после чего его выгружают из установки, при этом процесс переработки зернистых материалов может осуществляться как периодическим, так и непрерывным способом. При непрерывном способе получения многокомпонентной смеси загрузку и выгрузку материала из установки осуществляют одновременно. Непрерывную подачу материалов можно осуществлять одновременно как на вибротранспортирующую поверхность, так и в транспортируемый виброслой материала, непрерывно добавляя новый вид материала в слой в любом месте по ходу его транспортирования вдоль грузонесущей поверхности. При периодическом способе загрузку материалов в установку осуществляют периодически путем подачи на вибрирующую поверхность порции первого вида материала и его переработки, поочередной подачи нового вида материала в виброслой и их переработки и повторения таких операций до полной переработки всех материалов, после чего переработку материалов прекращают и готовый многокомпонентный материал удаляют из установки.

Для лучшего распределения в виброслое зернистого материала дополнительно вводимых в него материалов или жидкостей их подают в поток газа, проходящий через внутреннее пространство барботера. При этом подаваемые в барботер материалы могут отличаться между собой своими свойствами, представлять собой мелкодисперсные твердые частицы или капли жидкости, подаваемые предпочтительно с распылением их в потоке газа, проходящего через барботер, а также с возможностью регулирования темпа их подачи, в том числе в автоматическом режиме.

Вибрирование слоя зернистого материала осуществляют грузонесущей вибрирующей поверхностью с колебаниями, которые в зависимости от свойств слоя материала и конструкции аппарата могут быть негармоническими (бигармоническими, виброударными и т.п.) или гармоническими, иметь круговую, эллиптическую, прямолинейную или иную траекторию колебаний. Колебания могут быть направлены вертикально или под углом к вибрирующей поверхности, а грузонесущая вибрирующая поверхность может быть расположена горизонтально или под углом к горизонту, с возможностью регулирования упомянутых параметров колебаний и расположения поверхности, в том числе в автоматическом режиме. Кроме указанного, регулирование колебаний может осуществляться путем изменения их частоты и амплитуды, в том числе в автоматическом режиме. Для интенсификации перемешивания частиц материала в слое и взаимодействия их с газом колебания грузонесущей вибрирующей поверхности предпочтительно осуществлять с величиной ускорения более 9,8 м/с.

Применение предложенной совокупности существенных признаков в способе переработки зернистых материалов в вибробарботируемом слое и устройстве для его осуществления позволяет получить новый технический результат, заключающийся в снижении энергоемкости и повышении эффективности и эксплуатационной надежности осуществления способа и устройства, а также расширении области применения способа и устройства для переработки зернистых материалов при проведении тепло- и (или) массообменных процессов (нагревание, охлаждение, сушка, обжиг и др.), а также механических процессов, таких как обеспыливание песка, щебня и др. материалов, очистка газов фильтрованием через виброожиженный слой зернистого материала, перемешивание зернистых сред, и др. подобных процессов, осуществляемых в аэровиброожиженном слое сыпучих материалов.

Это достигается тем, что в способе переработки зернистых материалов в вибробарботируемом слое воздействие потока газа на частицы вибротранспортируемого слоя материала осуществляют барботированием его через виброслой материала путем подачи газа вглубь вибрируемого слоя материала через зазор, образованный сплошной (без перфораций) грузонесущей вибрирующей поверхностью и кромкой среза стенок патрубка выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера. При таком способе ввода газа в виброслой зернистого материала, находящийся на сплошной вибрирующей грузонесущей поверхности, газ распространяется во всем объеме слоя материала, проникая как в нижнюю его часть до грузонесущей поверхности, так и в поперечном к высоте слоя направлениях от кромки среза стенок патрубка барботера на расстояние, равное величине высоты части слоя материала, расположенного выше кромки среза стенок патрубка выпускного отверстия барботера. Указанная величина погружения патрубка выпускного отверстия барботера в виброслой материала исключает нежелательные проскоки газа вдоль высоты погружения в слой стенок патрубка и обеспечивает равномерное аэроожижение значительного объема виброслоя зернистого материала, что снижает энергоемкость и повышает эффективность процесса переработки зернистых материалов в аэровиброожиженном слое.

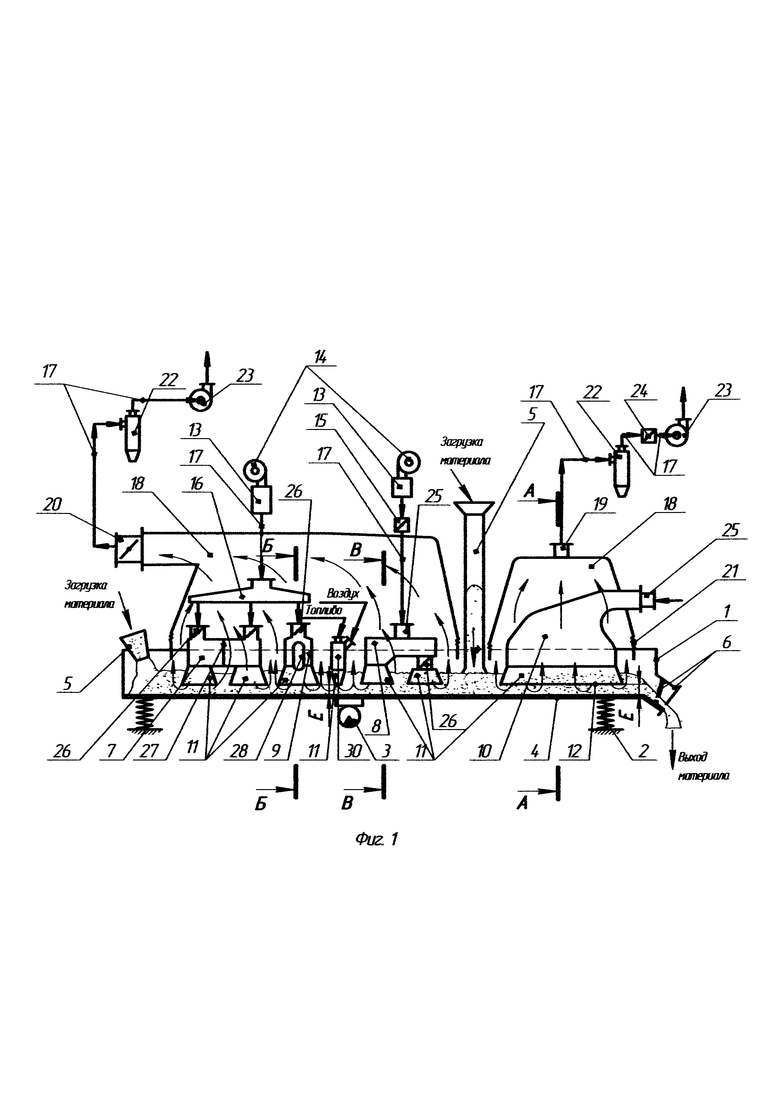

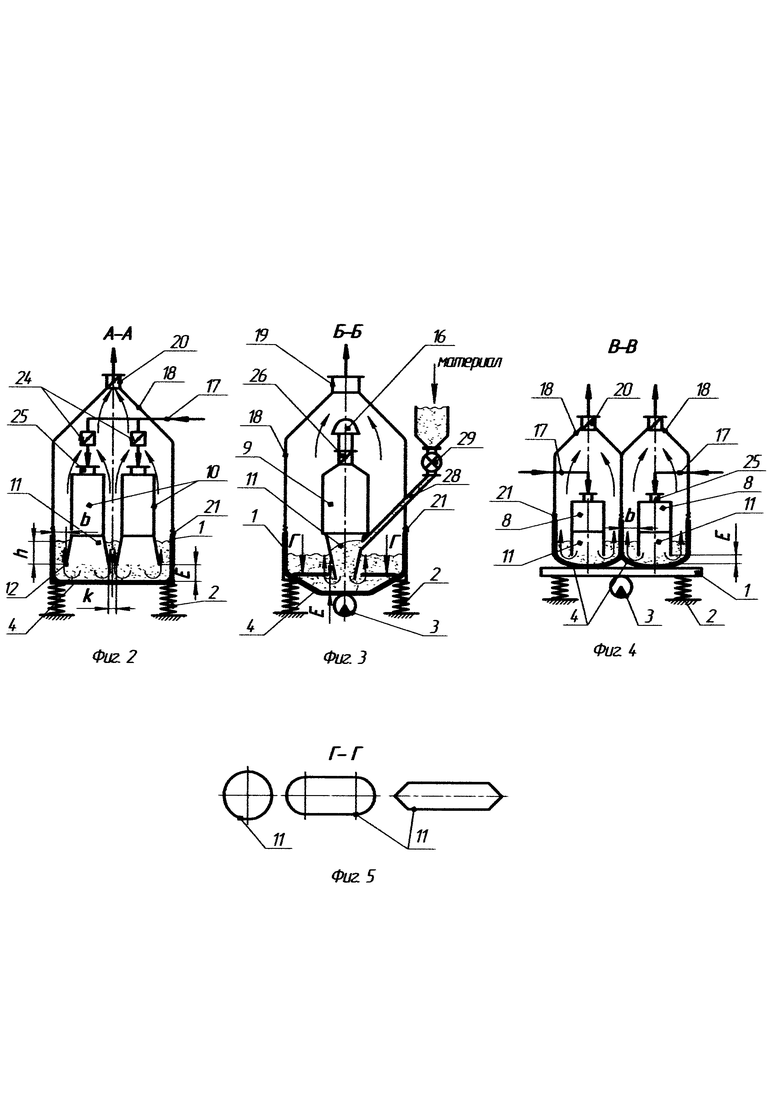

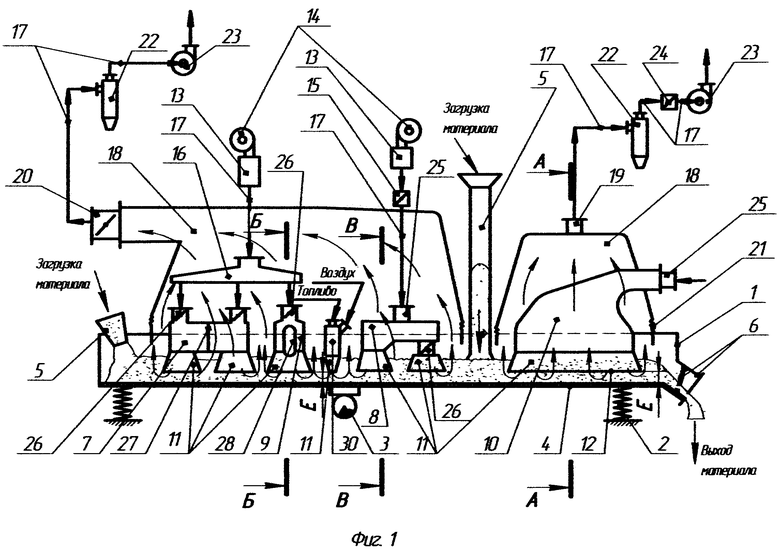

Сущность изобретения поясняется чертежами, на которых изображены:

- на фиг. 1 - схема устройства для переработки зернистых материалов в вибробарботируемом слое, выполненного в виде установки, на которой показаны возможные конструкции барботеров, варианты их размещения над грузонесущей поверхностью желоба вибролотка различной формы и варианты подключения барботеров к средствам подачи газа и регулирования его параметров;

- на фиг. 2 - вид в поперечном сечении установки, приведенной на фиг. 1 (разрез выполнен по линии А-А), на котором показана одна из возможных схем размещения двух барботеров между бортами вибролотка;

- на фиг. 3 - вид в поперечном сечении установки, приведенной на фиг, 1 (разрез выполнен по линии Б-Б), на котором показано одно из возможных исполнений конструкции барботера с подключенным к патрубку его выпускного отверстия средством для ввода дополнительных материалов;

- на фиг. 4 - вид в поперечном сечении установки, приведенной на фиг. 1 (разрез выполнен по линии В-В), на котором показано одно из возможных исполнений конструкции вибролотка с двумя желобами с размещенными над ними барботерами;

- на фиг. 5 - вид в поперечном сечении барботера, приведенного на фиг. 3 (разрез выполнен по линии Г-Г), на котором показаны возможные варианты исполнения формы поперечного сечения патрубка выпускного отверстия барботера;

- на фиг. 6 - конструктивная схема устройства для переработки зернистых материалов в вибробарботируемом слое, выполненного в виде установки, показывающая вариант исполнения конструкции барботера с патрубком его выпускного отверстия, выполненного в виде колпака, установленного над отверстием грузонесущей поверхности желоба вибролотка;

- на фиг. 7 - вид в поперечном сечении установки, приведенной на фиг. 6 (разрез выполнен по линии Д-Д), на котором показано возможное исполнение барботера, впускное отверстие которого выполнено в грузонесущей поверхности вибролотка;

- на фиг. 8 - вид в поперечном сечении установки, приведенной на фиг. 6 (разрез выполнен по линии Е-Е), на котором показано возможное исполнение барботера с впускным патрубком, стенки которого закреплены на вибрирующей грузонесущей поверхности вибролотка;

- на фиг. 9 - вид в поперечном сечении установки, приведенной на фиг. 6 (разрез выполнен по линии Ж-Ж), на котором показано возможное исполнение барботера, стенки впускного патрубка которого с зазором установлены в отверстии грузонесущей поверхности вибролотка.

Устройство для переработки зернистых материалов в вибробарботируемом слое в исполнении, приведенном на фиг. 1, выполнено в виде установки, содержащей виброконвейер, вибротранспортирующий орган которого выполнен в виде вибролотка 1, установленного на неподвижном основании на амортизаторах 2 и снабженного вибратором 3, который может быть эксцентриковым, дебалансным или другой конструкции. Вибролоток 1 выполнен в виде корытообразного желоба со сплошной (не перфорированной) грузонесущей поверхностью 4, расположенной в данном исполнении горизонтально. В альтернативном исполнении упомянутая грузонесущая поверхность 4 может быть расположена с наклоном вверх или вниз. Кроме того, грузонесущая поверхность 4 желоба вибролотка 1 может быть выполнена плоской (фиг. 2), многоугольной (фиг. 3), полуовальной или иной формы в поперечном сечении желоба вибролотка 1. В настоящем описании устройства для переработки зернистых материалов в вибробарботируемом слое на фиг. 2 и 3, как и на всех других приведенных фигурах конструктивные элементы устройства аналогичного функционального назначения обозначены одинаковыми позициями.

Устройство в исполнении, показанном на фиг. 1, содержит два средства ввода материала 5 на грузонесущую поверхность 4 желоба вибролотка 1, одно из которых расположено на краю желоба (на фиг. 1 показано слева), а второе - в средней части длины желоба. При этом средство ввода материала 5 может быть выполнено с возможностью регулирования темпа подачи материала. Для выгрузки материала из установки предусмотрено средство выпуска материала 6 с упомянутой поверхности 4, которое может быть выполнено с возможностью регулирования высоты материала на транспортирующей грузонесущей поверхности 4 желоба вибролотка 1, например заслонкой, установленной в средстве выпуска материала 6, как это показано на фиг. 1.

Таких средств ввода 5 и выпуска материала 6 с грузонесущей поверхности 4 может быть установлено несколько как по длине желоба вибролотка 1, так и на его концах.

В устройстве в исполнении, показанном на фиг. 1, над грузонесущей поверхностью 4 желоба вибролотка 1 размещено несколько различных по конструкции барботеров 7, 8,9 и 10 и патрубков 11 их выпускных отверстий, расположенных над грузонесущей вибрирующей поверхностью 4 вибролотка 1 и погруженных в вибротранспортируемый слой зернистого материала.

Представленное на фиг. 1 исполнение устройства приведено исключительно для упрощения описания возможных вариантов реализации способа и исполнения конструкции отдельных агрегатов и самого устройства с применением барботеров и патрубков их выпускных отверстий и их размещения над грузонесущей поверхностью 4 вибролотка 1. В реальных конструкциях установки количество и конструктивные исполнения вибролотка, барботеров, патрубков их выпускных отверстий, средств ввода и выпуска материала из установки и других агрегатов устройства могут отличаться от приведенной конструкции установки, показанной на фиг. 1.

Между бортами желоба вибролотка 1 может быть размещен один или несколько барботеров, например как это представлено на фиг. 2, где показано размещение между бортами желоба вибролотка 1 двух барботеров 10, и на фиг. 3, где между бортами желоба вибролотка 1 размещен один барботер 9. Кроме того, вибролоток 1 может быть выполнен с несколькими желобами, над каждым из которых размещен по меньшей мере один барботер, например как это показано на фиг. 4.

Во всех упомянутых случаях патрубки 11 выпускных отверстий любых по конструкции барботеров должны быть расположены над сплошной грузонесущей вибрирующей поверхностью с образованием зазора «Б» (фиг. 1, 2, 3 и 4) между кромкой среза 12 стенок патрубков 11 выпускных отверстий барботеров и грузонесущей поверхностью 4 желоба вибролотка 1. При этом величина зазора «Е» не должна превышать величину высоты части слоя материала «h», расположенной выше упомянутой кромки среза стенок патрубка, т.е. должно выполняться условие: Е≤h (фиг, 2). Соблюдение этого условия обеспечивает равномерное распределение газа в виброслое материала, находящегося на грузонесущей вибрирующей поверхности. При подаче в виброслой нескольких газовых потоков через отдельные патрубки барботеров для равномерного распределения газа в виброслое предпочтительно располагать эти патрубки относительно друг друга таким образом, чтобы кратчайшее расстояние «к» (фиг. 2) между кромками срезов стенок соседних друг к другу патрубков выпускных отверстий барботеров не превышало величину двойной высоты части виброслоя материала, расположенной выше кромок среза стенок упомянутых патрубков, т.е. предпочтительно должно быть выполнено условие: k≤2h. Кратчайшее расстояние «b» от каждого из бортов вибролотка или вибростола до кромки среза стенок ближайшего к нему патрубка выпускного отверстия барботера, как например показано на фиг. 2 и 4, предпочтительно устанавливать меньше высоты части виброслоя материала «h», расположенной выше кромки среза стенок упомянутых патрубков, т.е. предпочтительно должно быть выполнено условие b≤h.

Устройство, приведенное на фиг. 1, также содержит средство подачи потока газа 13, которых может быть несколько с возможностью подачи газа в разные барботеры, как это показано например для барботеров 7,9 и 8 на фиг. 1.

Средство подачи потока газа 13 может быть оборудовано дутьевым устройством, например вентилятором 14, и средством для регулирования параметров потока газа 15 с возможностью его работы в том числе в автоматическом режиме. При этом средство для регулирования параметров потока газа 15 может быть выполнено с возможностью регулирования различных параметров потока газа, например таких как изменение давления, параметров пульсации, темпа подачи газа, его влажности и температуры, концентрации содержащихся в газовом потоке механических примесей, например пыли и других сред, и других свойств газа.

Средство подачи потока газа 13 и средство для регулирования параметров потока газа 15 могут быть подсоединены к барботерам через коллектор 16 (например к барботерам 7 и 9) или напрямую с помощью трубопровода 17 (например к барботеру 8), как это показано на фиг. 1 и на фиг. 2, 3 и 4.

Для отвода отработанных отходящих газов из установки над желобом вибролотка 1 вдоль его длины может быть установлен несколько или один газоотводящий зонт 18, как это показано на фиг. 1. Также в поперечном сечении одного или нескольких желобов вибролотка 1 может быть размещен один или несколько газоотводящих зонтов 18, как это показано на фиг. 2, 3 и 4.

Газоотводящий зонт 18 для выпуска из него газа может быть снабжен несколькими или одним простым выпускным патрубком 19 или выпускным патрубком 20, выполненным с регулирующим устройством для возможности регулирования темпа выхода из установки отходящих газов. Газоотводящий зонт 18 может быть соединен с вибролотком 1 эластичной вставкой 21 для исключения передачи вибрации от вибролотка к газоотводящему зонту.

Для очистки отходящих газов из установки перед их выбросом в атмосферу установка может быть снабжена пыле- и (или) газоочистным устройством 22, которое соединено посредством трубопровода 17 с выпускными патрубками 19 или 20 газоотводящих зонтов 18 и с вытяжным вентилятором 23. При необходимости регулирования темпа отходящих газов из установки в трубопроводе 17 могут быть установлены устройства-регуляторы параметров потока газа 24 (фиг. 1).

Барботеры могут быть выполнены с одним патрубком 11 для подачи через него газов вглубь виброслоя материала, например в исполнении барботеров 9 и 10 (фиг. 1), или с несколькими патрубками 11, например в исполнении барботера 7 и 8. Также барботеры для подачи в них газа могут быть оборудованы простыми впускными патрубками 25, или патрубками 26, выполненными с возможностью регулирования параметров потока газа, поступающего в барботер. При этом любой из барботеров может содержать один или несколько впускных патрубков 25 или 26, как это показано на фиг. 1, например в исполнении барботера 7. Барботер, содержащий несколько впускных патрубков 25 или 26 и несколько выпускных патрубков 11, например барботер 7 (фиг. 1), может быть оборудован перегородкой 27 для разделения внутренней полости барботера на отсеки с целью возможности раздельного регулирования потока газов в каждом патрубке 11 выпускных отверстий барботера 7. В барботере 8 (фиг. 1 ), содержащим два патрубка 11 для выпуска из барботера газов с целью возможности раздельного регулирования параметров каждого потока газа, вводимого в виброслой материала, один из его патрубков оборудован индивидуальным впускным патрубком 26, выполненным с возможностью регулирования параметров потока газа, поступающего в него из барботера.

Форма контура среза стенок каждого патрубка 11 выпускного отверстия барботера предпочтительно должна быть приспособлена к форме грузонесущей поверхности 4 желоба вибролотка 1 для обеспечения равномерной подачи газа в вибротранспортируемый слой материала через зазор, образованный контуром среза стенок патрубка выпускного отверстия барботера и грузонесущей поверхностью вибролотка. При этом поперечное сечение патрубка 11 выпускного отверстия барботера может иметь круглую, овальную или многоугольную форму (фиг. 5), или иметь иную форму, приспособленную к форме желоба вибролотка 1.

Барботер может быть выполнен с возможностью ввода в него или в патрубок его выпускного отверстия зернистых, жидких, газообразных или других сред, в том числе с регулированием параметров этих сред (температуры, темпа подачи этих сред, концентрации содержания примесей в них, состава газов и др. свойств этих сред), включая возможность регулирования в автоматическом режиме. Один из возможных вариантов исполнения конструкции такого барботера показан на фиг. 1, где барботер 9 выполнен с устройством для ввода различных сред 28 в патрубок 11 выпускного отверстия барботера, которое может быть оснащено устройством для регулирования 29 параметров вводимого потока среды (фиг. 3). При подаче в барботер или патрубок его выпускного отверстия жидких или газообразных сред, в том числе содержащих мелкодисперсные частицы, например пыль, устройство для ввода таких сред предпочтительно выполнять в виде форсунки, обеспечивающей распыление этих сред в потоке газа, поступающего в барботер из основного средства подачи газа 13.

Кроме того, барботер может быть выполнен в виде погружной горелки 30, патрубок 11 выпускного отверстия которого погружен в слой вибротранспортируемого материала с образованием зазора «Е<h» между кромкой 12 среза стенок упомянутого отверстия и грузонесущей поверхностью 4 желоба вибролотка 1. При этом факел горения или его часть может выходить из отверстия патрубка 11 в виброслой зернистого материала с возможностью сжигания топлива непосредственно в виброслое материала. Такая погружная горелка может быть выполнена с возможностью регулирования расхода топлива, воздуха, подаваемого для его горения, и режимов его горения.

Альтернативные исполнения барботеров приведены на фиг. 6, 7, 8 и 9, на которых показаны конструкции барботеров с патрубками их выпускных отверстий, выполненных в виде колпаков, установленных над грузонесущей поверхностью вибролотка.

На фиг. 6 и 7 показан барботер, содержащий впускное отверстие 31, выполненное в грузонесущей вибрирующей поверхности 4 вибролотка 1, и патрубок выпускного отверстия, выполненный в виде колпака 32, установленного на стойках 33 над упомянутым отверстием 31 с образованием зазора «Е» между грузонесущей поверхностью и кромкой 12 среза стенок колпака 32 величиной не более высоты части слоя материала «h», расположенного выше упомянутой кромки среза стенок колпака 32.

На фиг. 8 (сечение Е-Е) показано другое возможное исполнение барботера, содержащего в грузонесущей вибрирующей поверхности 4 вибролотка 1 впускное отверстие, служащее для подачи газа в барботер, выполненное в виде впускного патрубка 34, жестко закрепленного в вибрирующей грузонесущей поверхности 4 вибролотка 1, стенки которого выступают над упомянутой поверхностью 4. При этом патрубок выпускного отверстия барботера, выполненный в виде колпака 35, жестко прикреплен с помощью стоек 33 к грузонесущей поверхности 4 желоба вибролотка 1 с образованием зазора «Е» между грузонесущей поверхностью 4 и кромкой 12 среза стенок колпака 35 величиной не более высоты части слоя материала «h», расположенного выше упомянутой кромки среза стенок колпака 35, как это показано на фиг. 8.

Еще одно из возможных исполнений барботера показано на фиг. 9 (сечение Ж-Ж), где в отверстие грузонесущей поверхности установлен впускной патрубок 36 барботера с зазором, предотвращающим передачу вибрации на него от грузонесущей поверхности 4 вибролотка 1. Патрубок выпускного отверстия барботера, выполненный в виде колпака 37, может быть закреплен с помощью стоек 38 на стенках впускного патрубка 36, как это показано на фиг. 9, а зазор между стенками упомянутого впускного патрубка 36 и вибрирующей грузонесущей поверхностью 4 может быть перекрыт гибкой вставкой 39 для предотвращения подсосов через этот зазор или засорения его зернами материала.

Конструкция представленных на фиг. 6, 7, 8 и 9 впускного отверстия 31 и впускных патрубков 34, 36 и патрубков выпускных отверстий барботеров, выполненных в виде колпаков 32, 35 и 37, а также их взаимное расположение и расположение упомянутого отверстия 31 должны выполняться с учетом обеспечения достаточной величины скоростного напора потока газа на выходе его из под колпаков 32, 35 и 37, который позволяет образовывать пневмозатвор, препятствующий прохождению в зазор «Е» зерен материала. При этом предпочтительно, чтобы кромки среза впускных отверстий патрубков 34 и 37 были расположены выше кромок среза патрубков выпускных отверстий барботеров, выполненных в виде колпаков 35 и 37, на некоторую величину «е», показанную на фиг. 8 и 9.

Возможные конструктивные исполнения барботеров и в целом устройства для переработки зернистых материалов в вибробарбатируемом слое не исчерпываются приведенными выше вариантами их исполнения, которые показаны здесь исключительно для того, чтобы подчеркнуть основной отличительный признак устройства данного изобретения, заключающийся в том, что стенки патрубка, образующие выпускное отверстие для выхода газа из барботера, погружены в вибротранспортируемый слой зернистого материала с образованием зазора между сплошной грузонесущей вибрирующей поверхностью и кромкой среза стенок патрубка выпускного отверстия барботера величиной не более высоты части слоя материала, расположенной выше упомянутой кромки среза.

Реализация заявленного способа осуществляется с помощью устройства для непрерывной переработки зернистых материалов.

Исходный зернистый материал через средство ввода материала 5 (фиг. 1), расположенное в начале желоба вибролотка 1 установки (слева на фиг. 1), подают на вибрирующую грузонесущую поверхность 4 вибролотка 1, колебания которого сообщаются вибратором 3 с параметрами, обеспечивающими транспортирование слоя материала по грузонесущей поверхности 4 вдоль желоба вибролотка 1 с последующей выгрузкой материала из установки через средство выпуска материала 6. Регулирование высоты слоя материала, перемещаемого по грузонесущей поверхности 4, может осуществляться как изменением темпа подачи материала, поступающего через средство ввода материала 5, или изменением параметров колебаний грузонесущей поверхности 4, так и положением затвора средства выпуска материала 6. Кроме того, в транспортируемый слой материала предусмотрена возможность дополнительно вводить такой же или другой материал через средство ввода материала 5, расположенное в любом месте по длине желоба вибролотка 1, например в средней части длины установки. Также предусмотрена возможность вводить различные среды, включая зернистый материал, в транспортируемый слой через барботер или патрубок его выпускного отверстия посредством устройства для ввода различных сред 28.

В процессе вибротранспортирования слоя зернистого материала его подвергают аэродинамическому воздействию потока газа. Газ, например под давлением, создаваемым вентилятором 14, через средство подачи 13 подают сначала в воздуховод 17, а затем в барботер 9 через впускной патрубок 25 или впускной патрубок 26, после чего вводят вглубь слоя зернистого материала через зазор «Е», образованный сплошной грузонесущей вибрирующей поверхностью 4 и кромкой среза стенок патрубка 11 выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера. Регулирование различных параметров потока газа, например давления, параметров пульсации, темпа подачи газа, температуры и других его параметров может осуществляться как в трубопроводе 17 с помощью средства 15, так и непосредственно на входе барботера в его впускном патрубке 26. Кроме того, при оснащении установки несколькими барботерами, подключенными к одному средству подачи потока газа 13, соответствующее распределение газовых потоков в барботеры осуществляется через коллектор 16, который также может быть оборудован средством для регулирования параметров потока газа 15 как на входе газа в коллектор, так и на выходе из его выпускных патрубков.

Использование барботеров для ввода газа в виброслой материала через зазор «Е≤h» позволяет привести виброслой зернистого материала в аэровиброожиженное состояние с равномерным распределением в нем газовой среды и тем самым обеспечить развитую поверхность контакта частиц материала е газовой средой, а следовательно, высокую эффективность протекания различных технологических процессов, осуществляемых в аэровиброожиженном слое.

После барботирования слоя зернистого материала отработанные отходящие газы удаляют из устройства. Газы отводятся из слоя материала и в целом из устройства через газоотводящий зонт 18, проходят через его выпускной патрубок 19 или 20 и по трубопроводу 17 и поступают в пыле- и (или) газоочистное устройство 22, где производится их очистка, после чего они выбрасываются в атмосферу.

Применение в конструкции устройства газоотводящего зонта 18 позволяет осуществлять аэродинамический режим работы установки как под давлением путем подачи газа дутьевым вентилятором 14 в средство подачи потока газа 13 и далее в барботер и виброслой материала с дальнейшим удалением отходящих из виброслоя материала газа из газоотводящего зонта 18 установки с выбросом газов в атмосферу, так и под разряжением без применения дутьевого вентилятора 14. В этом случае отвод отходящих газов из газоотводящего зонта 18 установки осуществляют исключительно с помощью вытяжного вентилятора 23, обеспечивающего в газоотводящем тракте трубопровода 17 достаточное разряжение, вызывающее принудительную тягу потока газа, с последующим выбросом очищенных в пыле- и (или) газоочистном устройстве 22 газов в атмосферу. Также устройство может работать в комбинированном аэродинамическом режиме, когда аэродинамическое сопротивление средства подачи потока газа 13 преодолевается дутьевым вентилятором 14, а весь дальнейший тракт прохождения газового потока через установку включая выброс его в атмосферу осуществляется за счет тяги, развиваемой вытяжным вентилятором 23.

Как отмечалось ранее, предлагаемые способ и устройство для переработки зернистых материалов в вибробарботируемом слое может эффективно применяться как для проведения тепло- и (или) массообменных процессов, так и для механических процессов, осуществляемых в аэровиброожиженном слое.

Работу устройства непрерывного действия для переработки зернистых материалов в вибробарботируемом слое для осуществления тепло- и массообменных процессов, например таких, как сушка, размораживание, нагрев, охлаждение, обжиг зернистых материалов и других подобных процессов опишем на следующем примере.

Допустим, что технологией предусматривается получение продукта в виде сухой трехкомпонентной смеси, состоящей из гранул с зернами размером от 3 до 5 мм (материал №1), мелкозернистого сыпучего материала с размерами частиц от 0,5 до 3 мм (материал №2) и порошка с частицами размером от ОД до 0,6 мм (материал №3). При этом материалы №1 и №2 должны быть подвергнуты обжигу путем их конвективного нагрева до 800°С, а конечный продукт (3-х компонентная смесь) иметь температуру не более 60°С.

Поступающие на переработку компоненты имеют следующие исходные характеристики:

- гранулы материала №1 имеют отрицательную температуру и содержат в гранулах влагу в замороженном состоянии;

- мелкозернистый материал (материал №2) имеет температуру 20°С и содержит внутреннюю влагу до 3%;

- порошок (материал №3) не содержит влаги, имеет температуру 20°С и не допускает нагрева свыше 200°С.

Технологический процесс осуществляется переработкой материала путем проведения технологических операций в следующей последовательности: 1 этап - размораживание с частичной подсушкой материала №1; 2 этап - окончательная сушка материала №1 (гранул) с нагревом до 250°С для удаления содержащейся в гранулах внутренней влаги; 3 этап - смешивание материала №1 с материалом №2 с одновременным высушиванием материала №2 с нагревом 2-х компонентной смеси до 300°С; 4 этап - обжиг 2-х компонентной смеси при нагреве материала до температуры 800°С; 5 этап - двухстадийное охлаждение обожженной смеси материалов №1 и №2: на первой стадии - интенсивное охлаждение смеси материалов до 300°С, на второй стадии - медленное охлаждение до 200°С; 6 этап - смешивание 2-х компонентной обожженной смеси с порошковым материалом №3; 7 этап - охлаждение 3-х компонентной смеси.

Для проведения указанного технологического процесса может быть использована установка в конструктивном исполнении, показанным на фиг. 1, описание работы которой приведено ниже.

На первом этапе процесса исходный гранулированный материал (материал №1) через средство ввода материала 5, расположенное в начале желоба вибролотка 1 (слева на фиг. 1), непрерывно с определенным темпом подается на вибрирующую грузонесущую поверхность 4 желоба вибролотка 1 и под действием прямолинейных колебаний, направленных под углом к грузонесущей поверхности 4, генерируемых вибратором 3, слой гранул перемещается слева направо по вибрирующей грузонесущей поверхности 4 вдоль желоба вибролотка 1. Одновременно с началом транспортирования материала вдоль желоба из средства подачи потока газа 13 по трубопроводу 17 и коллектор 16 подается нагретый до 800°С газ или воздух во впускной патрубок 26 барботера 7, который далее поступает вглубь виброслоя гранул через зазор «Е» из выпускного отверстия упомянутого первого по ходу движения материала патрубка 11, установленного над грузонесущей поверхностью 4, как это показано на фиг. 1.

В данном примере впускной патрубок 26 выполнен с возможностью регулирования темпа подачи потока газа, поступающего в барботер, с целью обеспечения максимально возможного темпа подачи газа в виброслой, с ограничением верхнего предела темпа подачи газа в виброслой материала условием недопущения выноса из слоя газовым потоком мелких зерен, содержащихся в материале №1. Поток горячего газа, выходя из выпускного отверстия патрубка 11, через зазор «Е» барботирует виброслой зернистого материала и совместно с вибрационным воздействием приводит его в аэровиброожиженное состояние. Такое состояние слоя обеспечивает интенсивное перемешивание частиц материала в слое и благоприятные условия для интенсивного взаимодействия частиц с газовой средой, и, как следствие, эффективного протекания тепло- и массообменных процессов, в результате чего материал №1 размораживается, подогревается до 80-100°С и частично подсушивается.

На втором этапе технологического процесса частично подсуженные гранулы (материал №1) подогревают до более высокой температуры, например до 250°С, при которой происходит полное удаление из гранул влаги, в том числе внутренней, т.е. производится окончательная сушка гранул.

Этот процесс осуществляется в период,, когда слой гранул, перемещаясь далее по вибролотку 1, поступает в зону, где в его слой погружен патрубок 11 выпускного отверстия правого относительно разделительной стенки 27 отсека упомянутого барботера 7. Аналогично описанному процессу сушки горячие газы с температурой до 800°С, поступающие из средства подачи 13 через коллектор 16 и впускной патрубок 26 правого отсека барботера 7, через соответствующий патрубок 11 также вводятся вглубь вибротранспортируемого слоя материала через зазор «Е», барботируют его и подогревают высушенный материал №1 до температуры 250°С. При этом ввиду того, что аэродинамическое сопротивление слоя материала №1, находящегося в замороженном и влажном состоянии на первом этапе переработки, несколько выше, чем сопротивление слоя подсушенного материала при его переработке на втором этапе, аэродинамический режим барботирования газа через виброслой на втором этапе переработки соответственно должен быть снижен для предотвращения выноса мелких зерен из слоя материала. Необходимый аэродинамический режим барботирования газа через виброслой на упомянутом втором этапе технологического процесса переработки материала №1 поддерживается с помощью регулирующего устройства патрубка 26.

На третьем этапе технологического процесса осуществляют смешивание материала №1 с материалом №2 с одновременным удалением внутренней влаги из материала №2 путем его нагрева до 300°C, до которой также нагревается образованная 2-х компонентная смесь.

Данный процесс осуществляется в период, когда слой материала №1, перемещаемый грузонесущей поверхностью 4 желоба вибролотка 1, достигает патрубка 11 выпускного отверстия барботера 9. В этот период через устройство для ввода материала 28 в патрубок 11 барботера 9 подают сыпучий материал №2. Перед подачей материала №2 в барботер 9 вводится горячий газ, поступающий во впускной патрубок 26 барботера 9 из коллектора 16. Материал №2 вместе с горячими газами из патрубка 11 барботера 9 равномерно поступает в вибротранспортируемый слой материала №1 и под действием вибрации и потока газа интенсивно перемешивается в аэровиброожиженном слое, образуя гомогенную 2-х компонентную смесь по мере перемещения слоя такого материала по вибрирующей грузонесущей поверхности 4 желоба вибролотка 1. При этом происходит одновременное высушивание материала №2 с нагревом 2-х компонентной смеси до 300°С.

На четвертом этапе процесса высушенная и нагретая 2-х компонентная смесь материалов поступает в зону, где в ее слой погружен патрубок И выпускного отверстия барботера 30, выполненного в виде погружной горелки. Генерируемые горелкой 30 дымовые газы температурой до 1000÷1200°С, образующиеся в результате сжигания топлива, например природного газа, в смеси с атмосферным воздухом, через патрубок 11 поступают в виброслой материала и барботируют его, нагревая слой до 800°С. Тем самым осуществляется процесс обжига 2-х компонентной смеси материалов.

На пятом этапе технологического процесса производится двухстадийное охлаждение обожженной смеси материалов №1 и №2.

На первой стадии слой 2-х компонентной смеси зернистых материалов поступает в зону, где в него погружен патрубок 11 выпускного отверстия левого отсека барботера 8. В этот период для охлаждения материала в него поступает газ с температурой 20°С, который подается во впускной патрубок 25 барботера 8 из средства подачи газа 13 через трубопровод 17. При этом регулирование темпа подачи газовых потоков, поступающих в патрубки 11 барботера 8, осуществляется раздельно за счет применения средства для регулирования темпа подачи газа 15 и регулирующего устройства патрубка 26. Поток газа из левого патрубка 11 барботера 8 с более высоким темпом его подачи по сравнению с потоком газа в правом патрубке 11 упомянутого барботера подается вглубь слоя вибротранспортируемого материала, барботируя его и тем самым осуществляя интенсивное охлаждение 2-х компонентной смеси материалов до 300°С.

На второй стадии транспортируемый слой 2-х компонентной смеси материалов поступает в зону правого патрубка 11 выпускного отверстия барботера 8. Здесь в слой материала из указанного патрубка 11 подается поток газа с температурой 20°С с более низким темпом его подачи по сравнению с потоком газа в правом патрубке 11 барботера 8, как это задано вышеупомянутыми условиями технологического процесса, осуществляемого на этапе 5. При этом происходит барботирование слоя 2-х компонентной смеси материалов холодным воздухом и ее медленное охлаждение до 200°С.

Отработанные отходящие из слоя газы на каждом из описанных пяти этапов технологического процесса поступают в пространство под газоотводящим зонтом 18, установленным над поверхностью вибробарботируемого слоя материала, из которого через выпускной патрубок 20 они удаляются из установки, поступая по трубопроводу 17 в пылегазоочистное устройство 22, и выбрасываются в атмосферу с помощью вентилятора 23, обеспечивающего необходимую тягу для прохождения газового потока через виброслой от патрубков 11 выпускных отверстий барботеров до сброса его в атмосферу. Преодоление аэродинамического сопротивления прохождению потока газа через газовый тракт от средства подачи потока газа 13 до упомянутых патрубков 11 обеспечивается дутьевым вентилятором 14.

На шестом этапе технологического процесса охлажденная до 200°С 2-х компонентная смесь материалов транспортируется вибролотком 1 в зону патрубка средства ввода материала 5. В этот период в виброслой материала через патрубок упомянутого устройства непрерывно с заданным темпом загружают порошковый материал №3 с температурой 20°С, который под действием колебаний грузонесущей поверхности 4 транспортируется перемешивается в виброожиженном слое, образуя гомогенную 3-х компонентную смесь.

На седьмом этапе процесса транспортируемая 3-х компонентная смесь материалов достигает зоны, где в ее слой погружен патрубок 11 выпускного отверстия барботера 10. Здесь для охлаждения смеси материалов в нее поступает газ с температурой 20°С, который подается во впускной патрубок 25 барботера 10. Поток газа из упомянутого патрубка 11 барботирует виброслой материала, тем самым обеспечивая охлаждение 3-х компонентной смеси материалов до 60°С. При этом темп подачи потока газа, поступающего в патрубок И барботера 8, поддерживается достаточно низким с целью недопущения выноса легкого порошкообразного материала из барботируемой 3-х компонентной смеси.

Отходящие из слоя газы на указанном седьмом этапе процесса поступают в пространство под газоотводящим зонтом 18, установленным над поверхностью вибробарботируемого слоя материала, из которого через выпускной патрубок 19 они удаляются из установки в атмосферу, проходя трубопровод 17 и пылегазоочистное устройство 22, с помощью вытяжного вентилятора 23. Весь газовый тракт прохождения газа от впускного патрубка 25 до вытяжного вентилятора 23 работает под разряжением, создаваемым упомянутым вентилятором 23, а регулировка скорости воздушного потока осуществляется регулятором параметров потока газа 24.

После выполнения всех технологических операций готовый продукт (охлажденная 3-х компонентная смесь) непрерывно выгружается из установки через средство выпуска материала 6.

Отработанные отходящие из слоя газы на указанном седьмом этапе процесса поступают в пространство под газоотводящим зонтом 18, установленным над поверхностью вибробарботируемого слоя материала, из которого через выпускной патрубок 19 они удаляются из установки, поступая по трубопроводу 17 в пылеосадительное устройство (циклон) 22, и выбрасываются в атмосферу с помощью вентилятора 23.

Отметим, что в реальности конструктивное исполнение установки, показанной на фиг. 1, целесообразнее выполнять из нескольких отдельных агрегатов (установок), каждый из которых предназначен для последовательного осуществления отдельных, например двух технологических процессов (этапов) переработки зернистых материалов в вибробарбатируемом слое, например операций размораживания и подогрева, сушки и обжига и т.п.

Ниже опишем работу устройства непрерывного действия для переработки зернистых материалов в вибробарботируемом слое для осуществления механических процессов, например таких, как перемешивание, обеспыливание щебня, песка и других зернистых материалов, очистка газов фильтрованием через слой зернистого материала.

При применении устройства непрерывного действия для перемешивания неоднородных зернистых материалов в вибробарботируемом слое принцип работы устройства для переработки зернистых материалов подобен реализации процесса перемешивания, эффективно осуществляемого в виброкипящем слое с продувкой воздуха через вибрирующую решетку и находящийся на ней слой материала [7]. Отличительной особенностью процесса переработки материалов является то, что материал подается не на решетку, а на сплошную грузонесущую вибрирующую поверхность 4 (фиг. 1), по которой слой материала транспортируется вдоль желоба вибролотка 1 и продувается потоком воздуха, поступающего вглубь виброслоя через зазор «Е», образованный сплошной грузонесущей вибрирующей поверхностью 4 и кромкой среза 12 стенок патрубка 11 выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера

Для перемешивания неоднородного зернистого материала в вибробарботируемом слое может применяться установка упрощенной конструкции, выполненной с одним барботером, конструктивно подобным барботеру 10 (фиг. 1) и размещенным вдоль всей длины желоба вибролотка 1, на концах которого расположены средства ввода неоднородного материала 5 и выпуска перемешенного материала 6 с грузонесущей вибрирующей поверхности 4. Над желобом вибролотка 1 и барботером 10 установлен газоотводящий зонт 18 с простым выпускным патрубком 19.

Работа вышеописанной установки осуществляется следующим образом. С помощью средства ввода материала 5 неоднородный или несколько видов материалов подаются на вибрирующую грузонесущую поверхность 4 вибролотка 1 установки и транспортируется вдоль упомянутого вибролотка с одновременной продувкой виброслоя потоком воздуха или другого газа, поступающего через упомянутый зазор «Б», образуя тем самым аэровиброожиженный слой, в котором осуществляется интенсивное перемешивание транспортируемых зернистых материалов. После окончания процесса перемешивания материал выгружается из установки с помощью средства выпуска материала 6. Подачу воздушного потока в барботер 10 производят через простой впускной патрубок 25, который, проходя через барботер 10, патрубок его выпускного отверстия 11 и вибрирующий транспортируемый слой зернистых материалов, удаляется из установки по тракту отвода отходящих газов (газоотводящий зонт 18 - выпускной патрубок 19 - воздуховод 17 - пылегазоочистное устройство 22-регулятор параметров потока газов 24) с помощью вытяжного вентилятора 23 (фиг. 1). Аэродинамический режим работы установки осуществляется под разряжением, создаваемым вытяжным вентилятором 23, обеспечивающим достаточное разряжение для создания принудительной тяги воздушного потока при его прохождении по тракту от места его ввода во впускной патрубок 25 барботера до выброса в атмосферу.

В случае применения устройства непрерывного действия для обеспыливания зернистых материалов, например таких как щебень или песок в вибробарботируемом слое, принцип работы устройства для переработки зернистых материалов подобен осуществлению процесса очистки песчаных материалов от пыли путем продувки снизу вверх воздухом слоя материала, находящегося на вибрирующей решетке, с применением вибрационного очистителя для песчаных материалов [8]. Отличительной особенностью процесса переработки материалов является то, что с помощью средства ввода материала 5 слой материала подается не на решетку, а на сплошную грузонесущую вибрирующую поверхность 4 (фиг. 1), по которой слой материала транспортируется вдоль желоба вибролотка 1 и продувается потоком воздуха, поступающего вглубь виброслоя через зазор «Б», образованный сплошной грузонесущей вибрирующей поверхностью 4 и кромкой среза 12 стенок патрубка 11 выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера В процессе виброперемещения слоя зернистого материала по желобу вибролотка 1 и воздействия на него потоком воздуха материал эффективно обеспыливается в вибробарботируемом слое. При этом скорость потока газа, выходящего из патрубка И выпускного отверстия барботера, назначается достаточной для обеспечения выноса пылевидных частиц из обеспыливаемого материала

Принцип работы устройства для обеспыливания зернистых сред в вибробарботируемом слое осуществляется аналогично работе вышеописанной установки упрощенной конструкции, используемой для перемешивания зернистых материалов.

При применении установки с вибробарботируемым слоем для очистки запыленных газовых потоков принцип работы устройства для переработки зернистых материалов подобен осуществлению процесса осаждения пыли в зернистом слое влажного материала при прохождении через него пылесодержащего потока газа, используемом например в скрубберах с насадкой из зернистого увлажненного материала, через которую продувается запыленный газ с частицами меньшего размера [9]. Отличительной особенностью работы установки для переработки материалов является то, что с помощью средства ввода материала 5 слой увлажненного материала подается не на решетку, а на сплошную фузонесущую вибрирующую поверхность 4 (фиг. 1), по которой слой материала транспортируется вдоль желоба вибролотка 1 и продувается потоком запыленного газа, поступающего вглубь виброслоя через зазор «Е», образованный сплошной грузонесущей вибрирующей поверхностью 4 и кромкой среза 12 стенок патрубка 11 выпускного отверстия барботера, величиной не более высоты части слоя материала, расположенной выше кромки среза стенок патрубка выпускного отверстия упомянутого барботера.

В процессе прохождения запыленных газов с относительно невысокой скоростью воздушного потока через вибротранспортируемый слой влажных зернистых материалов мелкие частицы пыли осаждаются в слое на влажной поверхности его зерен, после чего загрязненный зернистый материал выгружается из установки.

Принцип работы устройства для очистки запыленных газовых потоков в вибробарботируемом слое осуществляется аналогично работе вышеописанной установки упрощенной конструкции, используемой для перемешивания зернистых материалов или для их обеспыливания, за исключением того, что во впускной патрубок 25 барботера 10 вместо атмосферного воздуха поступает запыленный воздух или другой пылесодержащий газ.

Отметим, что повысить эффективность очистки газовых потоков от пыли описанной выше установки упрощенной конструкции возможно, если барботер 10 выполнить аналогично конструкции барботера 9 с одним или несколькими устройствами для ввода жидких сред 28 с их распылением в пылевом газовом потоке, проходящем через барботер. Это обеспечивает коагуляцию мелкодисперсной пыли с каплями диспергированной жидкости и тем самым повышает эффективность осаждения из потока газа образующихся конгломератов увлажненной пыли в виброслое.

Также отметим, что подобно вышеописанному принципу работы установки для пылеочистки газов упрощенной конструкции с применением барботера 10 может осуществляться химическая очистка газов. В этом случае во впускной патрубок 25 барботера 10 упомянутой установки подается газ, содержащий химические примеси, например с низким содержанием примеси SO2, а в средство ввода материала 5 подается зернистый материал, увлажненный например известковым молоком. Дальнейшее прохождение газа через зазор «Е» и вибротранспортируемый слой предварительного увлажненного химическим реагентом материала и его удаление из установки осуществляется аналогично описанному выше процессу работы установки для пылеочистки газов. При прохождении химически загрязненного газа, например с содержанием примеси SO2, через виброслой зернистого материала, зерна которого смочены например гидратом окиси кальция, происходит химическая очистка газа, в рассматриваемом случае протекающая в результате реакции SO2 с гидратом окиси кальция (Са(ОН)2), подобно тому, как описан в работе [9] процесс очистки газа, содержащего SO2.

При этом отметим, что процесс химической очистки газов может быть совмещен с процессом их пылеочистки.

Проведенные испытания опытного образца установки для сушки кварцевого песка в вибробарботируемом слое производительностью до 15 т/ч, конструктивно выполненной подобно установке упрощенной конструкции с применением одного барботера 10 (фиг. 1), устройство которой описано в вышеприведенных примерах осуществления механических процессов переработки зернистых материалов в вибробарботируемом слое, показали высокую эффективность и эксплуатационную надежность ее работы в режиме сушки при подаче дымовых газов из теплогенератора с температурой до 1000°С во впускной патрубок 25 барботера 10 и далее через зазор величиной Е=40 мм в виброслой песка высотой 150-200 мм. При работе установки нагрев сплошной грузонесущей поверхности 4 желоба вибролотка 1 не превышал температуры нагрева слоя материала, которая в зоне выхода материала из установки не превышала 90-100°С при полном высушивании песка. Температура выходящих из виброслоя газов по всей длине грузонесущей поверхности желоба вибролотка отличалась от температуры материала в слое не более чем на 1-2°С, что свидетельствует о полном поглощении материалом тепла из дымовых газов, поступающих через зазор «Е» вглубь виброслоя песка, и подтверждает высокую эффективность протекания тепло- и массообменных процессов, осуществляемых в вибробарботируемом слое.

Также были проведены испытания 2-х отличающихся по конструкции опытных образцов установки для охлаждения сухого строительного песка с температурой 90-100°С с его одновременным обеспыливанием в вибробарботируемом слое производительностью от 10 до 15 т/ч. Конструкция одной из установок, также как и вышеописанная опытная установка для сушки кварцевого песка была выполнена по упрощенной схеме с применением одного барботера 10, во впускной патрубок 25 которого поступал воздушный поток с температурой 18-20°С. Другая опытная установка для охлаждения и обеспыливания песка конструктивно была выполнена по схеме, показанной на фиг. 6, с применением приведенного на фиг. 7 барботера 32, в который также поступал воздух с температурой 18-20°С. Аэродинамический режим подачи воздушного потока в виброслой через зазор «Е» в каждой установке обеспечивал скорость отходящих газов на выходе из слоя на уровне 0,6-0,8 м/с, что обеспечивало вынос свыше 90% содержащихся в исходном песке пылевидных частиц размером менее 0,15-0,16 мм и охлаждение песка до 40-60°С. Проведенные испытания опытных установок для осуществления процессов охлаждения и обеспыливания песка в вибробарботируемом слое показали высокую эффективность и эксплуатационную надежность их работы.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. РФ, патент №2175426: МПК F26B 3/10, F26B 3/092, заявл. 25.02.2000, опубл. 27.10.2001.

2. СССР, авторское свидетельство №412450: МПК F26B 3/092, F26B 17/24, заявл. 27.10.1971, опубл. 25.01.1974.

3. Латыпов Р.Ш., Шарафиев Р.Г. Техническая термодинамика и энерготехнология химических производств. М.: Энергоатомиздат, 1998.344 с.

4. СССР, авторское свидетельство №937893: МПК F23G 7/04, заявл. 11.08.1980, опубл. 23.06.1982.

5. РФ, патент №2284847: МПК B01D 47/02, B01D 53/18, заявл. 21.03.2005, опубл. 10.10.2006.

6. РФ, патент №2166712: МПК F26B 3/092, F26B 3/08, A23L 3/50, заявл. 05.09.1996, опубл. 10.05.2001. - прототип.

7. Членов В. А., Михайлов Н. В. Сушка сыпучих материалов в виброкипящем слое. М.: Стройиздат, 1967.224 с.

8. Руководство по обогащению отсевов дробления и разнопрочных каменных материалов. М.: СоюзДорНИИ, 1992.98 с.

9. Гордон Г.М., Пейсахов И.Л. Пылеулавливание и очистка газов в цветной металлургии. М.: Металлургия, 1977.456 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2675554C2 |

| ДВУХМАССНЫЙ ВИБРОУДАРНЫЙ ГРОХОТ | 2010 |

|

RU2424067C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 1991 |

|

RU2021190C1 |

| Установка для сушки мелкодисперсного материала | 1990 |

|

SU1765649A1 |

| Сушилка для сыпучих материалов | 1979 |

|

SU787850A1 |

| МНОГОЦИЛИНДРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2005 |

|

RU2333371C2 |

| Фильтр непрерывного действия для очистки воды | 1982 |

|

SU1178313A3 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2272155C1 |

| ПОСУДОМОЕЧНАЯ МАШИНА С УСТРОЙСТВОМ СОРБЦИОННОЙ СУШКИ | 2009 |

|

RU2542675C2 |