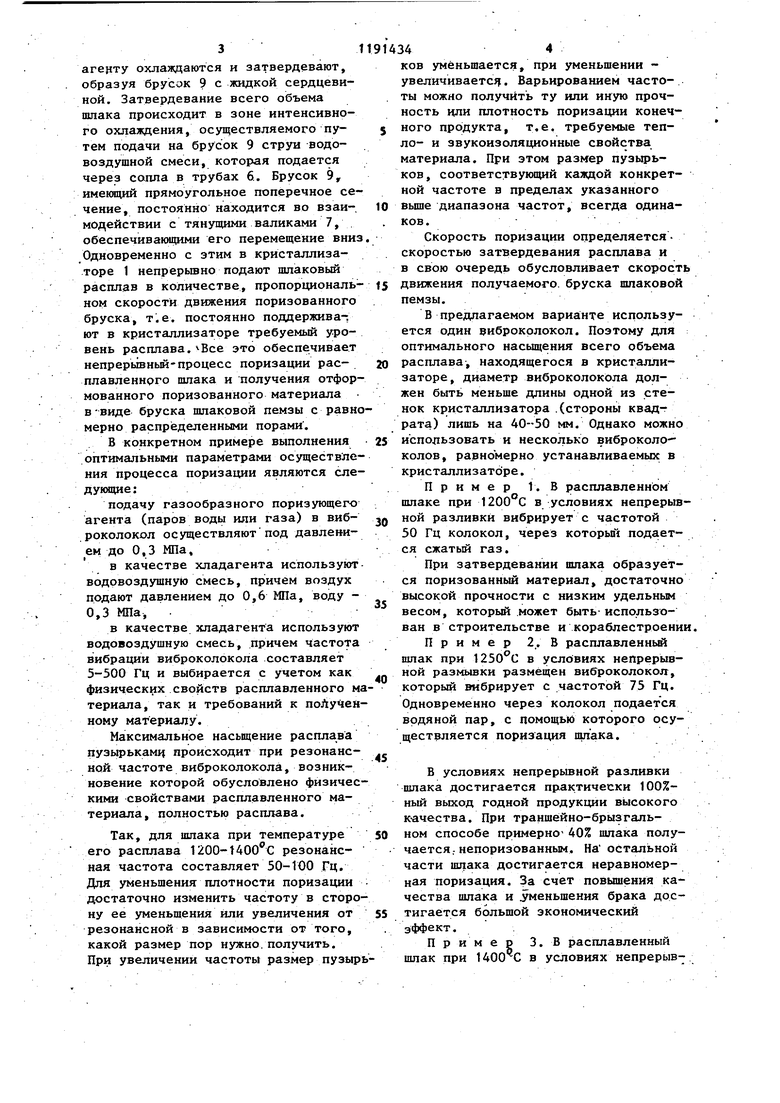

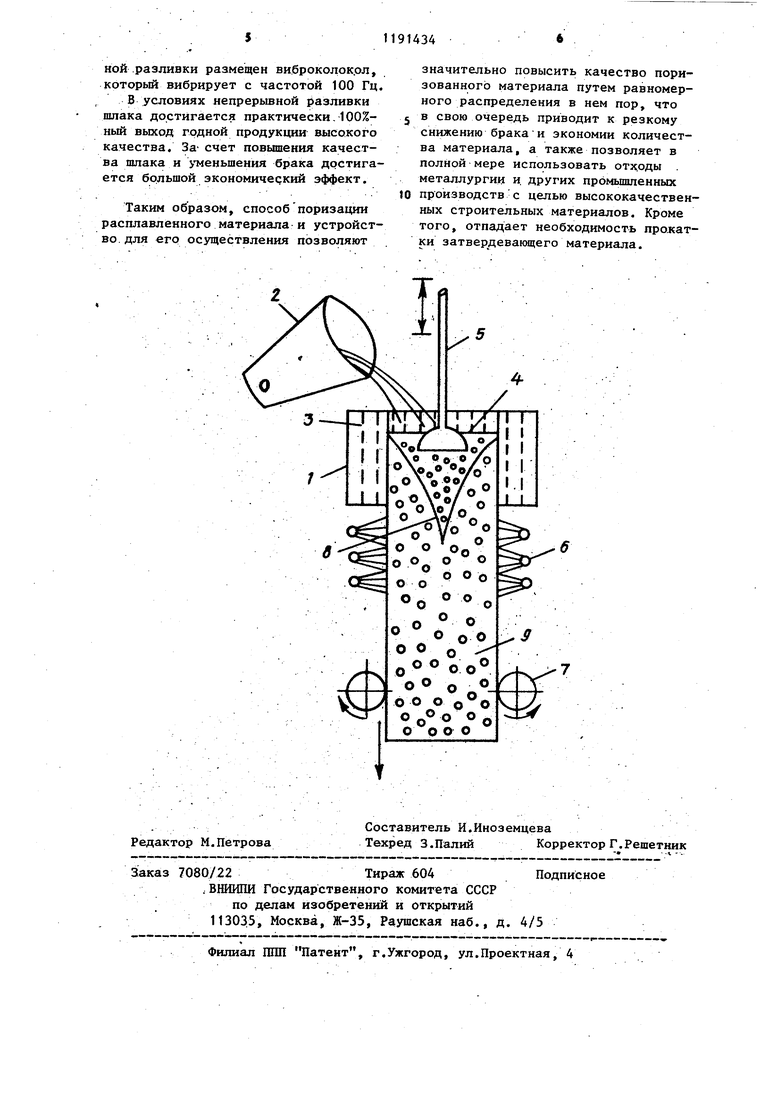

Изобретение относится к производ ству .строительных материалов, преимущественно шлаковой пемзы, и может быть использовано для поризации стекла, металла и других материгшов в расплавленном состоянии. Цель изобретения - повышение качества поризованного материала путем равномерного распределения в нем пор, На чертеже схематически -изобралсено устройство для поризации расплавленного материала, разрез. Устройство содержит приемную емкость, выполненную в виде кристаллизатора 1, имеющего прямоугольную коробчатую форму и предназначенную для приема расплавленного шлака, поступающего с разливочного ковша 2. В стенках кристаллизатора 1 расположены каналы 3, продольная ось каждого из которых параллельна плоскости стенки, в которой они расположены. Каналы 3 соединены с источником хлад агента (не показан), в качестве которого может использоваться, наприме врдовоздушная смесь. Внутрь кристаплизатора 1 помещён поризатор,выполненный в виде виброколокола А, соединенного с генератором механических колебаний (не показан). Кроме того, виброколокол 4 при поьвщ газопровода 5 сообщается с источником газообразного агента (не показан), в качестве которого используется водяной пар или газ. Имеется также система охлаладения поризованкого материала, выполненная в виде труб 6, установленных ниже кристаллизатора 1 в плоскости, продoJEжaющeй его стенки. Трубы 6 системы охлаяздения соединены с упомйнутым источником хладагента и снабжены со стороны поризованного материала соплами. В той же плоскости ниже охлаждающих труб 6 установлена пара тянущих валков 7, связанных с приводом вращения (не показан). Устройство работает следующим . образом. Перед началом работы устройства, т.е. перед заполнением кристаллизатора 1 шлаковым расплавом, в нижней части кристаллизатора устанавливают металлический лист, образующий дно кристаллизатора (не показан). Внеш няя поверхность указанного листа сна жена крюком, а внутренняя - одним или несколькими элементами, выступающими внутрь кристаллизатора 1 и расширяющимися в верхней своей части. Предварительно подготовленньй таким образом кристаллизатор 1 при помощи разливочного ковша 2 заполняют шлаковым расплавом 8. Одновременно с этим осуществляют подачу хладагента в каналы 3 кристаллизатора и в трубы 6 системы охлаждения поризованного материала. После затвердевания всего объема, находящегося в кристаллизаторе 1 шлакового расплава, упомянутые элементы металлического листа оказываются надежно впаянньми в образовавшийся монолит. Последний перемещают до тех пор, пока он не попадает в зону действия тянуп х валков 7. Перемещение монолита шлака осуществляют путем приложений тягового усилия крюка указанного металлического листа. Одновременно с перемещением монрлита шлака вниз, т.е. его выдвижением из кристаллизатора, в последний подают расплав шлака. С этого момента начинается процесс непрерывной поризации расплавленного илака. Поризадию, т.е. насыщение.шлакового рас плава пузырьками воздуха или иного газообразного поризующего агента, осуществляют путем помещения в расплав виброколокола 4, которому сообщается вибрация, передаваемая от генератора механических колебаний, с одновременной подачей в виброколокол водяного пара или газа, осуществляемой через газопровод 5. Любую жидкую среду можно насыщать пузьфькагш газа с помощью специального вибрирующего приспособления (например, виброколокола). В этом случае пузырьки газа под воздействием вибрации двигаются не к поверхности жидкости, а ко дну, равномерно насыщая ее. . Аналогичное явление происходит в шлаковом расплаве. Подаваемые через виброколокол 4 в расплав 8 пузырьки пара или газа под воздействием вибрации, сообщаемой расплаву тем же виброколоколом, равномерно устремляются вниз и распределяются в массе расплава. Одновременно с этим слоем расплавы, прилегающие к внутренним стенкам кристаллизатора 1, благодаря циркулирующему в каналах .8 указанных стенок хладагенту охлалщаются и затвердевают, образуя брусок 9 с жидкой сердцевиной. Затвердевание всего объема шпака происходит в зоне интенсивного охлаждения, осуществляемого путем подачи на брусок 9 струи водовоздушной смеси, которая подается через сопла в трубах 6, Брусок 9, имеющий прямоугольное поперечное се чение, постоянно находится во взаимодействии с тянущими валиками 7, обеспечивающими его перемещение вни Одновременно с этим в кристаллизаторе 1 непрерьш но подают шлаковый расплав в количестве, пропорциональ ном скорости движения поризованного бруска, т.е. постоянно поддерживают в кристаллизаторе требуемый уровень расплава.Все это обеспечивает непрерывный-процесс поризации расплавленнрго шлака и получения отфор мованного поризованного материала в-виде бруска шлаковой пемзы с равн мерно распределенными порами . В конкретном примере выполнения оптимальными параметрами осуществле ния процесса поризации являются сле дующие: подачу газообразного поризующего агента (паров воды или газа) в виброколокол осуществляют под давлением до 0,3 МПа, в качестве хладагента используют водрвоздущную смесь, причем воздух подают давлением до 0,6 МПа, воду 0,3 МПа, . в качестве хладагента используют водовоздушную смесь, причем частота вибрации виброколокола составляет 5-500 Гц и выбирается с учетом как физических свойств расплавленного м териала, так и требований к получен ному материалу. Максимальное насыщение расплава пузырькамч происходит при резонансной частоте виброколокола, возникновение которой обусловлено физичес кими свойствами расплавленного материала, полностью расплава. Так, для шлака при температуре его расплава 1200-1400 с резонансная частота составляет 50-100 Гц. Для уменьшения плотности поризации достаточно изменить частоту в сторо ну ее уменьшения или увеличения от резонансной в зависимости от того, какой размер пор нужно, получить. При увеличении частоты размер пузыр ков уменьшается, при уменьшении увеличиваете. Варьированием частоты можно получить ту или иную прочность или плотность поризации конечного продукта, т.е. требуемые тепло- и звукоизоляционные свойства материала. При этом размер пузырьков, соответствующий каждой конкретной частоте в пределах указанного Bbmie диапазона частот, всегда одинаков. Скорость поризации определяется скоростью затвердевания расплава и в свою очередь обусловливает скорость движения получаемого, бруска шлаковой пемзы. В предлагаемом варианте используется один виброкрлокол. Поэтому для оптимального насыщения всего объема расплава, находящегося в кристаллизаторе , диаметр виброколокола должен быть меньше длины одной из стенок кристаллизатора .{стороны квадрата) лишь на 40-50 мм. Однако можно использовать и несколько виброколо- колов, равномерно устанавливаемых в кристаллизаторе. Пример 1. В расплавленном шлаке при 1200°С в условиях непрерывной разливки вибрирует с частотой 50 Гц колокол, через которьй подается сжатьш газ. При затвердевании шлака образуется поризованный материал, достаточно высокой прочности с низким удельным весом, который .может быть- использован в строительстве и кораблестроении. Пример 2, В расплавленный шлак при в условиях непрерывной размывки размещен виброколокол, который вибрирует с частотой 75 Гц. Одновременно через колокол подается врдяной пар, с помощью которого осуществляется поризация щлака. В условиях непрерывной разливки шлака достигается практически 100%ный выход годной продукции высокого к-ачества. При траншёйно-брызгальном способе примерно- 40% шлака получается,-непоризованным. Наостальной части щака достигается неравномерная поризация. За счет повышения качества шлака и уменьшения брака достигается большой экономический эффект, . Пример 3. В расплавленный шлак при 1400 С в условиях непрерыв

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения пемзы | 1986 |

|

SU1475897A1 |

| Способ получения гравия из шлака и устройство для его осуществления | 1981 |

|

SU963966A1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Установка для производства шлаковой пемзы | 1987 |

|

SU1475896A1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

1. Способ поризации расплавленного материала, преимущественно шлака, путем насьщения газообразным поризукщим агентом непрерывно движущегося потока расплава и охлаждения последнего, отличающийс я тем что, с целью повышения качества поризованного материала путем равномерного распределения в нем пор, насыщение расплава газообразным поризующим агентом проводят при вибрации .расплава с частотой 50-100 Гц, а охлаждение осуществляют одновременно с насыщением газообразным поризующим агентом и продолжают его до полного затвердевания поризуемого материала., 2. Устройство для поризации расплавленного материала, содержащее приемную емкость, в которой располо- . жен поризатор, связанный с источником газообразногц поризующего агента, и систему охлаждения поризовакного материала, о т л и ч а ю.щ е ес я тем, что, с целью повышения ка(П чества поризованного материала путем равномерного распределения в нем пор, оно снабжено установленными под приемной емкостью тянущими валками, при этом приемная емкость выполнена в виде охлаждаемого кристаллизаJP тора, а поризатор - в виде виброколокола, соединенного с генератором механических колебаний.

| Установка для призводства шлаковой пемзы | 1978 |

|

SU718392A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-11-15—Публикация

1984-06-21—Подача