Изобретение относится к испытаниям материалов на износ и может быть использовано при оценке износостойкости и при выборе технологий упрочнения деталей с требуемым эксплуатационным ресурсом.

Известны способы определения износостойкости твердых сплавов (Авт. свид. №268720, МПК G01n, опубл. 10.04.1970), стойкости режущего инструмента (Авт. свид. №1033929, МПК G01N 3/58, опубл. 07.08.1983), способы прогнозирования эпюры износа поверхности трения (Авт. свид. №1515097, МПК G01N 3/56, опубл. 15.10.1989), в которых параметры износа оценивают по величине магнитной проницаемости испытываемого образца или по величине фона амплитуд независимого внутреннего трения или получают эпюру износа путем воздействия на поверхность образца лазерным излучением.

Однако, известные способы не позволяют определить степень и характер износа деталей сложной геометрической формы и получать эпюры износа.

Известен также способ определения износостойкости покрытий (Патент РФ №2303773, МПК G01N 3/56, опубл. 27.07.2007). При данном способе используют образец из эталонного материала и наносят на рабочую поверхность гальваническим способом покрытие имеющее другой цвет и при истирании по цвету образца судят о результатах износа. Недостатком этого способа является невозможность точного определения характера износа в разных местах образца, а лишь производится только визуальная оценка износа. Известен способ оценки относительной износостойкости материала (Патент РФ №2315284, МПК G01N 19/02, опубл. 20.01.2008). В данном способе испытывают два идентичных образца, один из которых истирают до полного изнашивания упрочненного слоя. Затем сравнивают образцы, определяют их линейные размеры и рассчитывают относительную износостойкость. Недостатком данного способа является невозможность определения характера износа образца неправильной геометрической формы. Известен способ определения износостойкости (Патент РФ N 2433384, МПК G01 №3/56, опубл. 10.11.2011), где используют образцы конической, пирамидальной или призматической формы и истирают их вершиной о плоскую поверхность. Недостатком здесь также является невозможность определения характера износа образца неправильной геометрической формы. Известны способы испытаний и оценки износостойкости материалов (Патент РФ №2522832, МПК G01N 3/56, опубл. 20.07.2014; Патент РФ №2526223, МПК G01N 3/56, опубл. 20.08.2014), где также испытываются плоские образцы и невозможно испытывать образцы неправильной геометрической формы. Известен способ определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин (Патент РФ N 2618604, МПК G01N 3/56, опубл. 04.05.2017), где на почворежущую деталь (зубья диска, зубья бороны) наносят различные упрочняющие покрытия и истирание производят в естественной среде различных почв. Недостатком данного способа является невозможность определения характера износа почворежущей детали в разных точках ее рабочей поверхности. Кроме этого этот известный способ требует длительного времени для проведения истирания почворежущих деталей и последующей оценки и сравнения их износостойкости.

Известен также способ исследования сопротивления износу или истиранию (Патент РФ №2536119, МПК G01N 3/56, опубл. 20.12.2014), при котором на испытываемый образец напыляют поверхность трения слоями износостойких покрытий различного цвета и по мере износа визуально и с помощью измерительной аппаратуры определяют характер и степень износа.

Однако, известный способ, принятый за прототип, не позволяет с достаточной точностью определить степень и характер износа деталей сложной геометрии при различной степени износа локальных областей ориентируясь на различные цвета покрытий. При этом толщина слоя покрытия предлагается в известном способе в интервале от 100 мм до 20 мкм. Кроме того, здесь напыляют от 10 до 100 слоев с чередующими контрастирующими цветами, а между слоями напыляют слой хрома и производят периодические наблюдения за процессом истирания.

Данный способ не обеспечивает точность измерения толщины покрытия в разных точках поверхности детали и возможности построения эпюр нормальных давлений для всей рабочей поверхности детали сложной геометрической формы.

Кроме этого, известный способ требует длительного времени для проведения истирания и периодических наблюдений за цветовой характеристикой поверхности детали.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение точности измерения величин износа для различных точек рабочей поверхности детали с возможностью построения эпюр нормальных давлений, а так же сокращения сроков наблюдений при получении конечных результатов.

Поставленная техническая задача решается тем, что в способе определения износостойкости покрытий на рабочую поверхность исследуемого образца наносят материал испытываемого покрытия с пониженной износостойкостью и изнашивают его путем истирания. Перед изнашиванием производят механическую полировку поверхности образца, ее обезжиривают и обезвоживают, затем на нее напыляют слой лакокрасочного покрытия с пониженной износостойкостью и сканируют толщину слоя полученного покрытия магнитоиндукционным способом, измеряя тем самым толщину покрытия в разных точках поверхности детали, а после изнашивания покрытия повторно сканируют толщину слоя покрытия в тех же самых точках и по полученной разнице в размерах оценивают величины действовавших нормальных давлений в разных точках поверхности детали. При этом используют направляющий кондуктор для определения точек измерения толщины слоя покрытия до и после истирания. Кроме этого изнашивание производят путем перемещения исследуемого образца в абразивной среде подобной реальным условиям последующей эксплуатации. Перемещают образец в замкнутой абразивной среде барабанной формы, при этом чередуя заглубление, нормированное движение образца в абразивной среде и выглубление адекватно условиям реальной эксплуатации. По результатам истирания исследуемого образца производят повторное измерение толщины слоя покрытия и строят эпюры нормальных давлений, учитывая разные точки поверхности детали. По графикам полученных эпюр анализируют характер изменения нормальных давлений и назначают технологии, а так же выбирают наплавочные материалы для упрочнения, ориентируясь при этом на требуемый эксплуатационный ресурс. Последовательность анализа заключается в одновременном учитывании следующих компонентов - показателей износостойкости среды, ожидаемой в условиях реальной эксплуатации (наличие в грунтах или почве абразивных частиц, посредством которых происходит изнашивание, чаще это полевые шпаты или SiO2), нагруженности той или иной части детали (величины реальных значений нормальных давлений); назначение технологии упрочнения (выбор размеров толщин слоя упрочнения в тех или иных локальных частях детали).

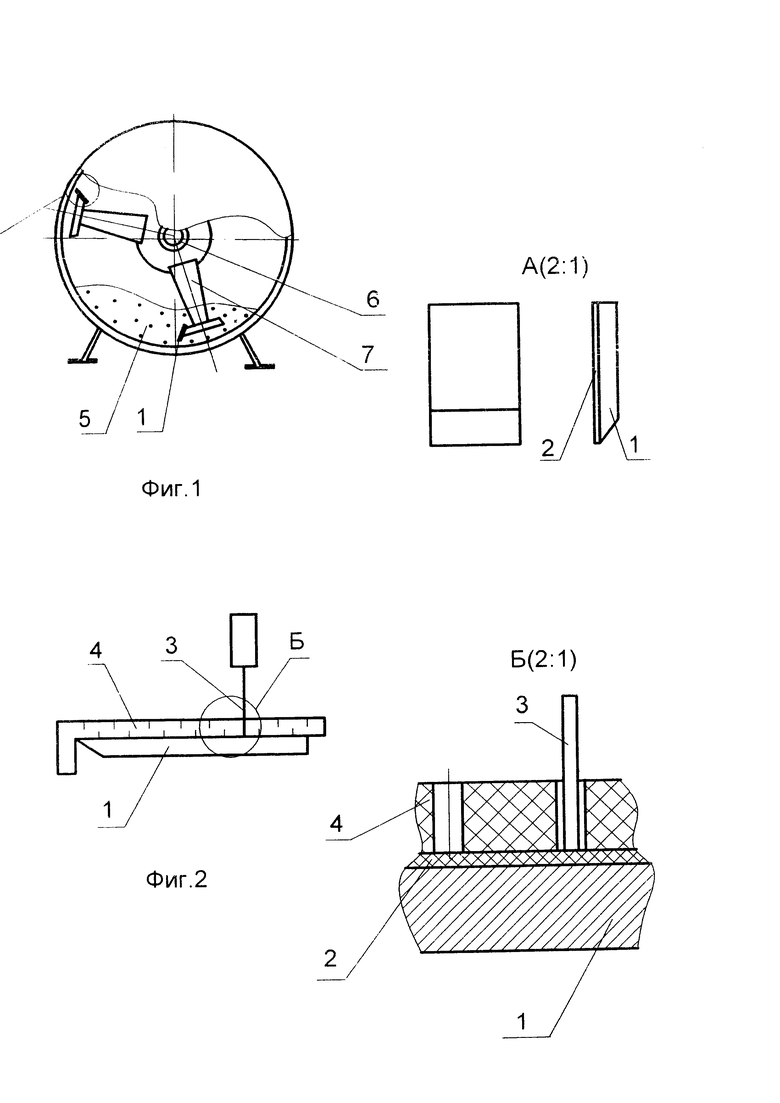

На Фиг. 1 изображено круговое перемещение образца в замкнутой абразивной среде.

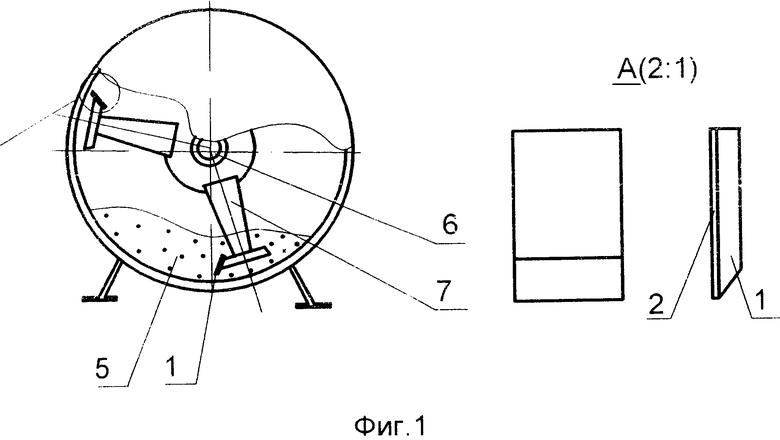

На Фиг. 2 показано измерение толщины слоя покрытия магнитоиндукционным способом.

Перед изнашиванием производят механическую полировку поверхности исследуемого образца 1, дополнительно ее обезжиривают и обезвоживают. Затем напыляют на поверхность покрытие 2 с пониженной износостойкостью и сканируют толщину слоя покрытия магнитоиндукционным способом зондом 3. Сканирование производят до и после истирания исследуемого образца 1, сохраняя одни и те же координаты с помощью направляющего кондуктора 4. Процесс истирания исследуемого образца 1 производят в замкнутой абразивной среде барабанной формы 5 с валом 6, на котором с помощью стоек 7 присоединялся испытываемый образец 1. По результатам измерения строят эпюры нормальных давлений и после их анализа выбирают состав наплавочных материалов и технологии их нанесения, ориентируясь при этом на требуемый эксплуатационный ресурс.

Использование заявленного способа обеспечивает значительное повышение точности измерения величин износа в разных участках исследуемого образца сложной геометрической формы, возможность исследования характера износа по эпюрам нормальных давлений, а так же значительно сокращает сроки проведения испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения износостойкости материалов упрочняющих покрытий рабочих органов сельхозмашин | 2016 |

|

RU2618604C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛОВ | 2008 |

|

RU2373520C1 |

| СПОСОБ АНАЛИЗА ИЗНОСА | 2013 |

|

RU2536119C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2023 |

|

RU2806616C1 |

| СПОСОБ УПРОЧНЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ | 2020 |

|

RU2754568C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОЧВОРЕЖУЩИХ НОЖЕЙ | 2015 |

|

RU2591990C1 |

| СПОСОБ ОЦЕНКИ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ МАТЕРИАЛА | 2006 |

|

RU2315284C1 |

| Способ нанесения износостойких покрытий на рабочую поверхность почворежущих деталей почвообрабатывающих машин | 2017 |

|

RU2697747C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ДИСКОВОЙ БОРОНЫ | 2020 |

|

RU2754597C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2015 |

|

RU2591980C1 |

Изобретение относится к испытаниям материалов на износ и может быть использовано при оценке износостойкости и при выборе технологий упрочнения деталей с требуемым эксплуатационным ресурсом. Сущность: на рабочую поверхность исследуемого образца наносят материал испытываемого покрытия и изнашивают его путем истирания. Перед изнашиванием путем истирания производят механическую полировку поверхности исследуемого образца, ее обезжиривают и обезвоживают, затем на нее напыляют слой лакокрасочного покрытия с пониженной износостойкостью и сканируют толщину слоя полученного покрытия магнитоиндукционным способом, измеряя тем самым толщину покрытия в разных точках поверхности детали. После износа покрытия истиранием повторно сканируют толщину слоя покрытия в тех же самых точках и по полученной разнице в размерах оценивают величины действовавших в процессе истирания нормальных давлений в разных точках поверхности исследуемого образца. Технический результат: повышение точности измерения величин износа для различных точек рабочей поверхности детали с возможностью построения эпюр нормальных давлений, а также сокращение сроков наблюдений при получении конечных результатов. 3 з.п. ф-лы, 2 ил.

1. Способ анализа износа, в котором на рабочую поверхность исследуемого образца наносят материал испытываемого покрытия и изнашивают его путем истирания, отличающийся тем, что перед изнашиванием путем истирания производят механическую полировку поверхности исследуемого образца, ее обезжиривают и обезвоживают, затем на нее напыляют слой лакокрасочного покрытия с пониженной износостойкостью и сканируют толщину слоя полученного покрытия магнитоиндукционным способом, измеряя тем самым толщину покрытия в разных точках поверхности детали, а после износа покрытия истиранием повторно сканируют толщину слоя покрытия в тех же самых точках и по полученной разнице в размерах оценивают величины действовавших в процессе истирания нормальных давлений в разных точках поверхности исследуемого образца.

2. Способ по п. 1, отличающийся тем, что одни и те же координаты точек измерения толщины слоя покрытия, производимые до и после истирания, устанавливают по направляющему кондуктору.

3. Способ по п. 1, отличающийся тем, что изнашивание путем истирания исследуемого образца производят путем кругового перемещения исследуемого образца в замкнутой абразивной среде барабанной формы, при этом чередуя заглубление, нормированное движение исследуемого образца в абразивной среде и выглубление адекватно условиям реальной эксплуатации.

4. Способ по п. 1, отличающийся тем, что по результатам измерений строят эпюры нормальных давлений, действовавших при истирании на поверхности исследуемого образца в разных его точках, затем анализируют графические измерения эпюры и назначают технологии, а также выбирают состав наплавочных материалов для упрочнения, ориентируясь при этом на требуемый эксплуатационный ресурс.

| Машина для полирования мелких металлических изделий | 1926 |

|

SU19079A1 |

| Способ диагностики фрикционной пары трения | 1989 |

|

SU1696965A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗНОСОСТОЙКОСТИ ПОКРЫТИЯ | 2016 |

|

RU2644440C1 |

| US 20130174638 A,11.08.2013. | |||

Авторы

Даты

2018-12-21—Публикация

2017-11-10—Подача