Изобретение относится к области получения композиционных сорбентов и может быть использовано для охраны окружающей среды.

Известен способ получения магнетитсодержащего композиционного сорбента для очистки сточных вод от ионов тяжелых металлов и нефтепродуктов, включающий осаждение частиц магнетита на поверхность древесного волокна, являющегося отходом производства древесноволокнистых плит. Частицы магнетита образуются в водном растворе, в результате обменной реакции:

2FeCl3+FeCl2+8NH3·H2O→Fe3O4+8NH4Cl+4H2O.

Процесс осаждения осуществляют аммиачной водой из раствора, содержащего смесь хлоридов трехвалентного и двухвалентного железа, под воздействием ультразвуковых колебаний с частотой 35 кГц при температуре 25±5°С. Массовое соотношение отходов древесного волокна, FeCl3 и FeCl2 составляет 10:2,23:0,99. Полученный продукт промывают водой и сушат в вакууме при 110°С в течение 2 часов (см. патент РФ №2626363, кл. В01J 20/30, B01J 20/06, B01J 20/22, опубл. 26.07.2017 г.).

Недостатком данного способа является использование дорогостоящих реактивов хлорида двухвалентного и трехвалентного железа.

Известен способ получения композиционного сорбента на основе силикатов кальция для извлечения тяжелых металлов и радионуклидов из водных растворов, включающий термическую обработку смеси саморассыпающегося шлака на основе силикатов кальция и гидроалюмосиликатов из ряда глин в интервале температур 850 – 900°C. Гранулированный продукт представляет собой сорбент, который содержит (в пересчете на оксиды), масс.%: диоксид кремния 28 - 31; оксид кальция 40 - 53; оксид алюминия 7 - 9; оксид магния 6 - 8; оксид калия 0,5 - 1,0; оксид натрия 0,5 - 1,0; оксид железа (III) 1,0 - 3,0 (см. патент РФ №2481153, кл. В01J 20/16, опубл. 27.12.2012 г.).

Недостатком данного способа является применение сложного оборудования для термообработки при высокой температуре и высокие энергозатраты. Получают сорбент в виде гранул с невысокой удельной поверхностью, поэтому он не эффективно очищает воду от ионов тяжелых металлов.

Известен способ получения сорбента для очистки воды, включающий обработку природного алюмосиликата (цеолита, вспученного вермикулита или их смеси) раствором хитозана в разбавленной уксусной кислоте при массовом отношении алюмосиликата к раствору хитозана, равном 1:1. Сформировавшуюся пластичную массу гранулируют продавливанием через фильеры заданного размера. Полученные гранулы сушат, после чего обрабатывают раствором гуминовых кислот. Затем гранулы сорбента отделяют от раствора и отверждают образовавшийся на поверхности гранул полимерный слой (см. патент РФ №2277013, кл. В01J 20/16, В01J 20/26, В01J 20/32, опубл. 27.05.2006 г.).

Недостатками данного способа являются дороговизна и сложность процесса получения сорбента.

Известен способ получения композиционного сорбента на основе пористых сорбционных материалов и гидроксидов металлов. В качестве пористого сорбционного материала используют ионообменные смолы или активированный уголь, или древесные опилки, а в качестве второго компонента используют гидроксид железа, или гидроксид циркония, или гидроксид титана, или гидроксид олова (IV), или их смеси. Способ получения композиционного сорбента включает сорбцию ионов многовалентных металлов на пористом сорбционном материале путем пропускания через него растворимой соли указанных многовалентных металлов с последующей обработкой пористого сорбционного материала щелочным агентом с образованием гидроксида соответствующего металла по всему объему пористого сорбционного материала (см. заявка на получение патента РФ №2003108469А, кл. В01J 20/00, опубл. 20.09.2004 г.).

К недостаткам полученного сорбента можно отнести вторичное загрязнение воды, так как в полученном сорбенте содержатся тяжелые металлы.

Известен способ получения нано-композиционного сорбента на основе бентонита и гидроксиапатита, связанных глутаровым альдегидом, для сорбции ионов свинца из водных растворов, включающий две стадии: первая стадия – синтез гидроксиапатита из реактивов Ca(NO3)2 и (NH4)2HPO4, вторая стадия – получение нанокомпозиционного сорбента, заключающаяся в том, что сначала готовят взвеси бентонита и гидроксиапатита в отдельных стаканах, перемешивают их со скоростью 250 об/мин в течение 12 часов. Затем взвесь гидроксиапатита выливают в взвесь бентонитовой глины, непрерывно перемешивая. Далее глутаровый альдегид в качестве связующего агента добавляют по каплям к смеси указанных ингредиентов. Взвесь перемешивают со скоростью 250 об/мин в течение 12 часов при комнатной температуре. Полученный нанокомпозиционный сорбент сушат при 60°С в течение 2 часов. (Choudhury, Piyali Roy, Priyanka Mondal, and Swachchha Majumdar. Synthesis of bentonite clay based hydroxyapatite nanocomposites cross-linked by glutaraldehyde and optimization by response surface methodology for lead removal from aqueous solution //RSC Advances. 2015. Vol. 5. No. 122. pp. 100838-100848).

Недостатком данного способа является большое количество стадий технологического процесса, что оказывает негативное влияние на себестоимость получаемого продукта, а также низкая сорбционная емкость продукта.

Известен способ получения композиционного сорбента глина-гидроксиапатит для поглощения анионов фтора из сточных вод, включающий следующие операции: глину помещали в гидроксиапатит в соотношении 0:100, 75:25, 80:20, 90:10 и 100:0. Для затворения и получения пастообразной массы добавляли воду. При помощи пресса формовали полученную смесь в виде цилиндриков с диаметром и длиной 10 и 50 мм соответственно. Затем полученную смесь спекали при температурах 500, 600, 700, 800 или 900°C. После спекания полученные продукты имеют размеры: диаметр и длина 9±1 и 43±3 мм соответственно. (Yakub, Ismaiel, and Wole Soboyejo. Adsorption of fluoride from water using sintered clay-hydroxyapatite composites //Journal of Environmental Engineering. 2013. Vol. 139. No.7. pp. 995-1003).

Недостатком данного способа является ограниченность применения продукта, использование сложного оборудования для термообработки при высокой температуре и высокие энергозатраты. Полученный сорбент в виде гранул имеет невысокую удельную поверхность, что приводит к уменьшению его сорбционной способности.

Наиболее близким к предлагаемому по технической сущности и количеству совпадающих признаков является способ получения композиционных сорбентов гидроксиапатит-глина и гидроксиапатит-пемза, включающий процесс синтеза гидроксиапатита методом химического осаждения в суспензии глины или пемзы, для чего глину или пемзу сначала суспендируют в растворе Ca(NO3)2, затем добавляют раствор (NH4)2HPO4. Полученную суспензию перемешивают течение 10 минут. Далее смесь помещают на водяную баню. Суспензию непрерывно перемешивают в течение 10 минут при 100°C. Смесь отстаивают при комнатной температуре в течение ночи. Синтезированный продукт фильтруют, промывают дистиллированной водой и высушивают при 50°C. Полученный композиционный сорбент используют для сорбции тетрациклина из водных растворов. (Ersan, Mehtap, et al. Synthesis of hydroxyapatite/clay and hydroxyapatite/pumice composites for tetracycline removal from aqueous solutions.//Process Safety and Environmental Protection. 2015. Vol. 96. pp.22-32.).

Недостатком данного способа является ограниченность применения, а также использование Ca(NO3)2, (NH4)2HPO4 в качестве сырьевых материалов для синтеза гидроксиапатита, что предопределяет содержание водорастворимых нитратов в синтетическом композиционном сорбенте и в очищаемых водах и, следовательно, приводит к вторичному загрязнению их нитратами, а значит, является экологически нецелесообразным.

Задачей предлагаемого изобретения является расширение арсенала способов получения композиционного сорбента на основе глины и гидроксиапатита, свободного от недостатков прототипа.

Технический результат: расширение сферы применения за счет высокой сорбционной емкости и повышение эффективности очистки сточных, питьевых вод от ионов тяжелых металлов и органических красителей, а также отсутствие нитратов в готовом продукте.

Поставленная задача решается предложенным способом получения композиционного сорбента путем синтеза гидроксиапатита методом химического осаждения в суспензии глины, включающим перемешивание суспензии глины с реактивами, отстаивание ее не менее 12 часов, отделение осадка, его промывка и сушка, в который включены следующие новые признаки:

- в качестве исходных сырьевых материалов для получения композиционного сорбента используют монтмориллонитсодержащую глину, насыщенный раствор гидроксида кальция с содержанием Ca(OH)2 0,02 моль/л и раствор ортофосфорной кислоты с концентрацией не менее 10 и не более 40 масс.%. Что позволяет получить готовый продукт без примесей нитратов. Более 40% раствор ортофосфорной кислоты использовать нецелесообразно, т.к. в случае использования высоких концентраций раствора, его пары могут способствовать появлению ожогов, носовым кровотечениям, атрофическим процессам в носовой полости и зубным дефектам.

- монтмориллонитсодержащую глину суспендируют в насыщенном растворе гидроксида кальция, содержащем Ca(OH)2 0,02 моль/л интенсивно перемешивая не менее 0,25 часа, затем медленно прибавляют рассчитанное количество раствора ортофосфорной кислоты со скоростью 0,5 – 15 мл/мин, чтобы обеспечивать необходимое для синтеза гидроксиапатита атомарное соотношение Са:Р в гидроксиапатите от 1,2 до 2,0 при соотношении гидроксиапатит : монтмориллонитсодержащая глина от 1 : 1,5 до 1: 19. При этом чем выше концентрация раствора ортофосфорной кислоты, тем ниже должна быть скорость его приливания;

- после отделения осадка от маточного раствора декантированием с последующим фильтрованием и промывки дистиллированной водой, осадок сушат при температуре от 20 до 400°C до влажности не более 10 масс.% и измельчают до порошкообразного состояния.

Пример осуществления заявляемого изобретения.

Монтмориллонитсодержащую глину суспендируют в насыщенном растворе гидроксида кальция, содержащем Ca(OH)2 0,02 моль/л. Суспензию интенсивно перемешивают не менее 0,25 часа, но не более 2-х часов, так это экономически нецелесообразно. Затем к приготовленной таким образом суспензии медленно прибавляют рассчитанное количество раствора ортофосфорной кислоты с концентрацией не менее 10 и не более 40 масс.% со скоростью 0,5 – 15 мл/мин, чтобы обеспечивать необходимое для синтеза гидроксиапатита атомарное соотношение Ca:P в гидроксиапатите от 1,2 до 2,0, при соотношении гидроксиапатита к монтмориллонитсодержащей глине от 1 : 1,5 до 1 : 19. Отстаивают осадок при комнатных условиях не менее 12 часов. Полученный осадок отделяют от маточного раствора декантированием с последующим фильтрованием, затем промывают дистиллированной водой и далее сушат при температуре 20 – 400°C до влажности не более 10 масс.%. Полученный материал измельчают до порошкообразного состояния.

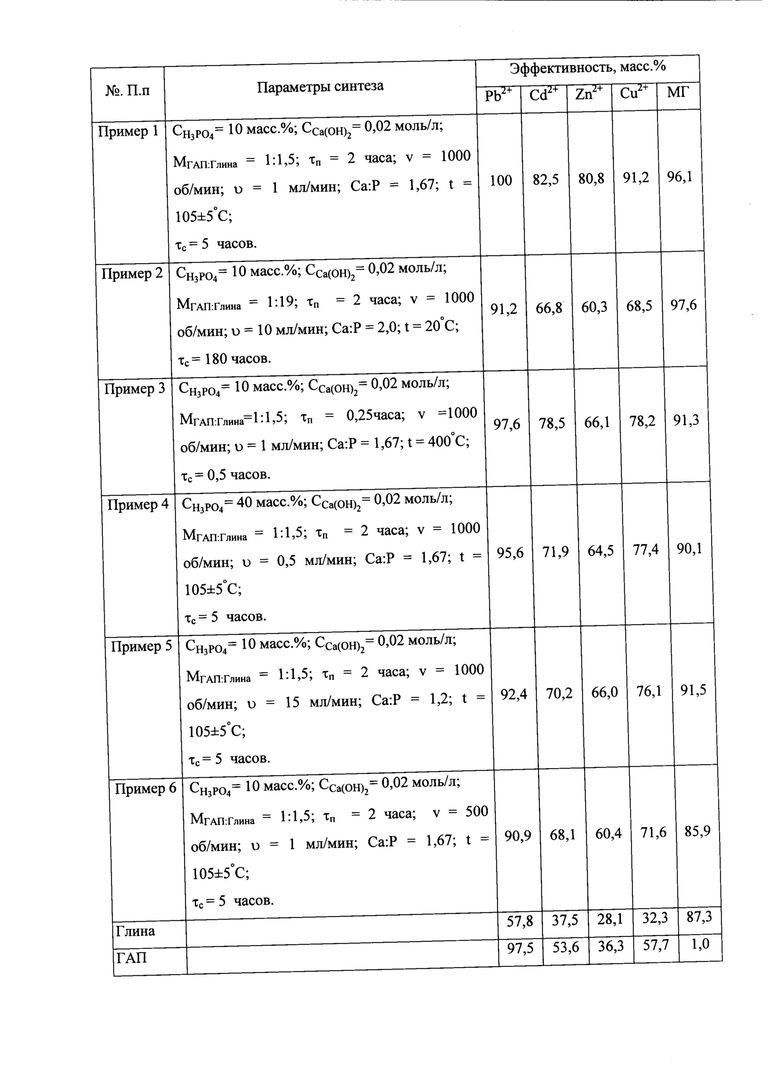

Примеры, поясняющие сущность изобретения.

Пример 1: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:1,5.

Навеску монтмориллонитсодержащей глины суспендировали в насыщенном растворе гидроксида кальция с концентрацией Ca(OH)2 0,02 моль/л в течение 2 часов со скоростью вращения перемешивающего устройства 1000 об/мин. К приготовленной таким образом суспензии медленно прибавляли 10 масс.% -ный раствор ортофосфорной кислоты со скоростью 1 мл/мин до атомарного соотношения Ca:P = 1,67.

Отстаивали осадок при комнатных условиях в течение 24 часов. Полученный осадок отделяли от маточного раствора декантированием с последующим фильтрованием, затем промывали дистиллированной водой и далее сушили при 105±5°С в сушильном шкафу в течение 5 часов до влажности не более 10 масс.%. с последующим измельчением до порошкообразного состояния.

Определена сорбционная способность полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов. Соотношение сорбент : сорбат составляло 0,1 г на 50 мл раствора. Определение сорбционной емкости к свинцу проводили по ГОСТ 18293-72. «Вода питьевая. Методы определения свинца, цинка, серебра», к ионам кадмия по ПНД Ф 14.1:2.45-96. «Методика выполнения измерений массовой концентрации ионов кадмия в природных и сточных водах фотометрическим методом с дитизоном», к ионам цинка по ПНД Ф 14.1:2.195-03. «Методика выполнения измерений массовой концентрации ионов цинка в пробах природных и очищенных сточных вод фотометрическим методом с сульфарсазеном», к ионам меди по ГОСТ 4388-72. «Вода питьевая. Методы определения массовой концентрации Меди», к метиленовому голубому по ГОСТ 6965-75. «Красители органические. Метод спектрофотометрического испытания».

Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице 1.

Пример 2: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:19.

Параметры синтеза композиционного сорбента аналогичны, как в примере 1, за исключением того, что скорость подачи ортофосфорной кислоты составляла 10 мл/мин. Ортофосфорную кислоту добавляли до соотношения Ca:P = 2,0. Сушку проводили при 20°С в течение 180 часов до влажности не более 10 масс.%.

Определение сорбционной способности полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов произведено по методикам, указанным в примере 1. Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице 1.

Пример 3: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:1,5.

Параметры синтеза композиционного сорбента аналогичны, как в примере 1, за исключением того, что время перемешивания суспензии составляет 0,25 часа. Сушку проводили до влажности не более 10 масс.% при 400°С в течение 0,5 часа.

Определение сорбционной способности полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов произведено по методикам, указанным в примере 1. Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице 1.

Пример 4: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:1,5.

Параметры синтеза композиционного сорбента аналогичны, как в примере 1, за исключением того, что концентрация ортофосфорной кислоты составляет 40 масс.%, скорость подачи ортофосфорной кислоты составляет 0,5 мл/мин.

Определение сорбционной способности полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов произведено по методикам, указанным в примере 1. Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице 1.

Пример 5: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:1,5.

Параметры синтеза композиционного сорбента аналогичны, как в примере 1, за исключением того, что скорость подачи ортофосфорной кислоты составляет 15 мл/мин. Ортофосфорную кислоту добавляли до соотношения Ca:P = 1,2.

Определение сорбционной способности полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов произведено по методикам, указанным в примере 1. Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице 1.

Пример 6: Получение композиционного сорбента с массовым соотношением синтезированного гидроксиапатита к монтмориллонитсодержащей глине 1:1,5.

Параметры синтеза композиционного сорбента аналогичны, как в примере 1, за исключением того, что скорость перемешивания составляет 500 об/мин.

Определение сорбционной способности полученного продукта по отношению к ионам Pb2+, Cd2+, Zn2+, Cu2+ и метиленовому голубому из модельных водных растворов произведено по методикам, указанным в примере 1. Результаты определения эффективности очистки модельных растворов от ионов тяжелых металлов и метиленового голубого представлены в таблице

где:

ГАП – гидроксиапатит;

Глина – монтмориллонитсодержащая глина;

МГАП:Глина – массовое соотношение гидроксиапатита: монтмориллонитсодержащей глины;

. – концентрация ортофосфорной кислоты, масс.%;

. – концентрация ортофосфорной кислоты, масс.%;

– концентрация гидроксида кальция, моль/л;

– концентрация гидроксида кальция, моль/л;

τп – продолжительность перемешивания, час;

τс – продолжительность сушки, час;

t – температура сушки, °С;

v – скорость перемешивания, об/мин;

υ – скорость подачи ортофосфорной кислоты, мл/мин;

Ca:P – атомарное соотношение кальция и фосфора в гидроксиапатите;

МГ – метиленовый голубой.

Приведенные примеры подтверждают осуществимость заявленного способа и достижение поставленной задачи. Предлагаемый способ позволяет получать композиционный сорбент, обладающий высокой сорбционной эффективностью как по отношению к ионам тяжелых металлов, так и метиленовому голубому, как представителю катионных красителей. Это делает перспективным его использование для решения экологических задач при очистке воды от ионов тяжелых металлов и органических красителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбента | 2023 |

|

RU2816067C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СОРБЕНТА НА ОСНОВЕ МИНЕРАЛЬНОГО И РАСТИТЕЛЬНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2015 |

|

RU2597400C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО КАЛЬЦИЙ-ДЕФИЦИТНОГО КАРБОНАТСОДЕРЖАЩЕГО ГИДРОКСИАПАТИТА | 2014 |

|

RU2588525C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ И СОРБЕНТ | 2014 |

|

RU2563011C1 |

| Способ получения энтеросорбента из лузги подсолнечника | 2023 |

|

RU2819217C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650978C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА | 2017 |

|

RU2650979C1 |

| Способ получения сорбентов из отходов глубокой переработки подсолнечного шрота | 2022 |

|

RU2799342C1 |

| Сорбент на основе клетчатки бурых водорослей | 2016 |

|

RU2637436C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2592525C2 |

Изобретение относится к получению композиционного сорбента, который может быть использован для охраны окружающей среды. Проводят синтез гидроксиапатита путём перемешивания суспензии монтмориллонитовой глины с насыщенным раствором гидроксида кальция с последующим введением раствора ортофосфорной кислоты. В смеси обеспечивают атомарное соотношение Ca:P от 1,2 до 2,0 при соотношении гидроксиапатит:глина от 1:1,5 до 1:19. Продукт сушат при 20–400°С и измельчают до порошкообразного состояния. Изобретение обеспечивает получение композиционного сорбента, обладающего высокой сорбционной активностью по отношению к ионам тяжелых металлов и органическим красителям. 1 табл., 6 пр.

Способ получения композиционного сорбента, включающий синтез гидроксиапатита методом химического осаждения в суспензии глины путем перемешивания суспензии глины с реактивами, отстаивание не менее 12 часов, отделение осадка, его промывку и сушку, отличающийся тем, что в качестве исходных сырьевых материалов используют монтмориллонитсодержащую глину, насыщенный раствор гидроксида кальция с содержанием Ca(OH)2 0,02 моль/л и раствор ортофосфорной кислоты с концентрацией не менее 10 мас.% и не более 40 мас.%, при этом сначала монтмориллонитсодержащую глину суспендируют в насыщенном растворе гидроксида кальция при интенсивном перемешивании не менее 0,25 ч, затем прибавляют рассчитанное количество раствора ортофосфорной кислоты со скоростью 0,5–15 мл/мин с обеспечением необходимого для синтеза гидроксиапатита атомарного соотношения Ca:P от 1,2 до 2,0 при соотношении гидроксиапатит:монтмориллонитсодержащая глина от 1:1,5 до 1:19, сушку проводят при температуре 20–400°С до влажности не более 10 мас.% и измельчают до порошкообразного состояния.

| Ersan, et al., Synthesis of hydroxyapatite/clay and hydroxyapatite/pumice composites for tetracycline removal from aqueous solutions, Process Safety and Environmental Protection, 2015, Vol | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЙЗАМЕЩЕННОГО ГИДРОКСИАПАТИТА | 2012 |

|

RU2500840C1 |

| Предохранитель от взрывов хранилищ легко воспламеняющихся жидкостей | 1927 |

|

SU6854A1 |

| EP 2974790 A1, 20.01.2016 | |||

| СПОСОБ ИСПЫТАНИЙ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1991 |

|

RU2045007C1 |

| CN 104275147 A, 14.01.2015 | |||

| KR 1020120016888 A, 27.02.2012. | |||

Авторы

Даты

2018-12-25—Публикация

2018-03-14—Подача