Изобретение относится к технологии ремонтного производства, в частности к технологии восстановления шеек стальных коленчатых валов двигателей внутреннего сгорания.

Известен «Способ восстановления шеек стальных коленчатых валов» (см патент РФ № 2729795, В23Р 6/00), который включает подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку упомянутого вала на токарно-винторезный станок и вращение вала на станке, осуществление газопламенного напыления покрытия, с одновременным его уплотнением с помощью диска из твердосплавного материала, установленного на приспособлении для вращения, которое расположено в резцедержателе токарно-винторезного станка, путем его вращения по винтовой линии в направлении, совпадающем с направлением вращения коленчатого вала, при этом осуществляют нанесение на поверхность шеек медьсодержащего материала с последующим шлифованием восстановленной поверхности шеек, отличающийся тем, что нанесение на поверхность шеек медьсодержащего материала осуществляют перед газопламенным напылением покрытия посредством выполнения на каждой шейке по всей ее длине одного витка винтовой канавки с помощью вращающегося в направлении, противоположном вращению коленчатого вала, отрезного универсального диска, установленного на упомянутом приспособлении для вращения, расположенного в резцедержателе токарно-винторезного станка, при этом в упомянутую канавку укладывают пастообразный флюс для пайки сплавов железа и меди и медный провод с диаметром, соответствующим ремонтному размеру, который точечно закрепляют пайкой с помощью газовой горелки.

Недостатками способа являются высокая трудоемкость ремонта, что ограничивает его использование.

Наиболее близким по технической сущности и достигаемому экономическому эффекту является «Способ восстановления шеек стальных коленчатых валов» (см. патент РФ № 2652609, В23Р 6/00), включающий демонтаж, мойку, мойку, дефектоскопию и шлифование изношенной поверхности вала, подготовку поверхности шеек путем зачистки от коррозии и дробеструйной обработки, и газопламенное напыление покрытия, при этом одновременно с газопламенным напылением покрытия осуществляют его уплотнение диском из твердосплавного материала путем его вращения по винтовой линии в направлении, совпадающем с направлением вращения коленчатого вала, при этом после шлифования проводят финишную антифрикционную безобразивную обработку диском из медесодержащего материала путем его вращения в направлении, противоположном направлению вращения коленчатого вала, причем газопламенное напыление покрытия с одновременным уплотнением и финишную антифрикционную безобразивную обработку осуществляют посредством дисков, установленных в резцедержателе токарно-винторезного станка.

Недостатком способа являются сравнительно невысокие технико-экономические показатели, такие как износостойкость, задиростойкость.

Техническим результатом является повышение технико-экономических показателей, а именно улучшение качества нанесенного покрытия, повышение ресурса работы и снижение стоимости восстановленных коленчатых валов.

Указанный технический результат достигается тем, что в известном способе, включающем подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку вала на токарно-винторезный станок, вращение вала на станке, осуществление газопламенного напыления покрытия на поверхности шеек порошковой смесью из твердосплавных материалов, обработку диском из медесодержащего материала путем его вращения в направлении, противоположном направлению вращения коленчатого вала, шлифование восстановленной поверхности шеек, при этом согласно изобретению, предварительно после дробеструйной обработки на установленном на станке вале выполняют обработку его шеек диском из медесодержащего материала, затем проводят газопламенное напыление порошковой смесью, в которую добавляют порошок латуни марок Л68-Л70, в количестве обеспечивающем создание сервовитной пленки, далее вал помещают в термическую печь и выдерживают при температуре 900-950°С для припаивания покрытия и его спекания, и завершают восстановление поверхности шеек на шлифовальном станке.

Новизна заявляемого технического решения заключается в том, что предварительно после дробеструйной обработки на установленном на станке вале выполняют обработку его шеек диском из медесодержащего материала, затем проводят газопламенное напыление порошковой смесью, в которую добавляют порошок латуни марок Л68-Л70, в количестве обеспечивающем создание сервовитной пленки, далее вал помещают в термическую печь и выдерживают при температуре 900-950°С для припаивания покрытия и его спекания, и завершают восстановление поверхности шеек на шлифовальном станке.

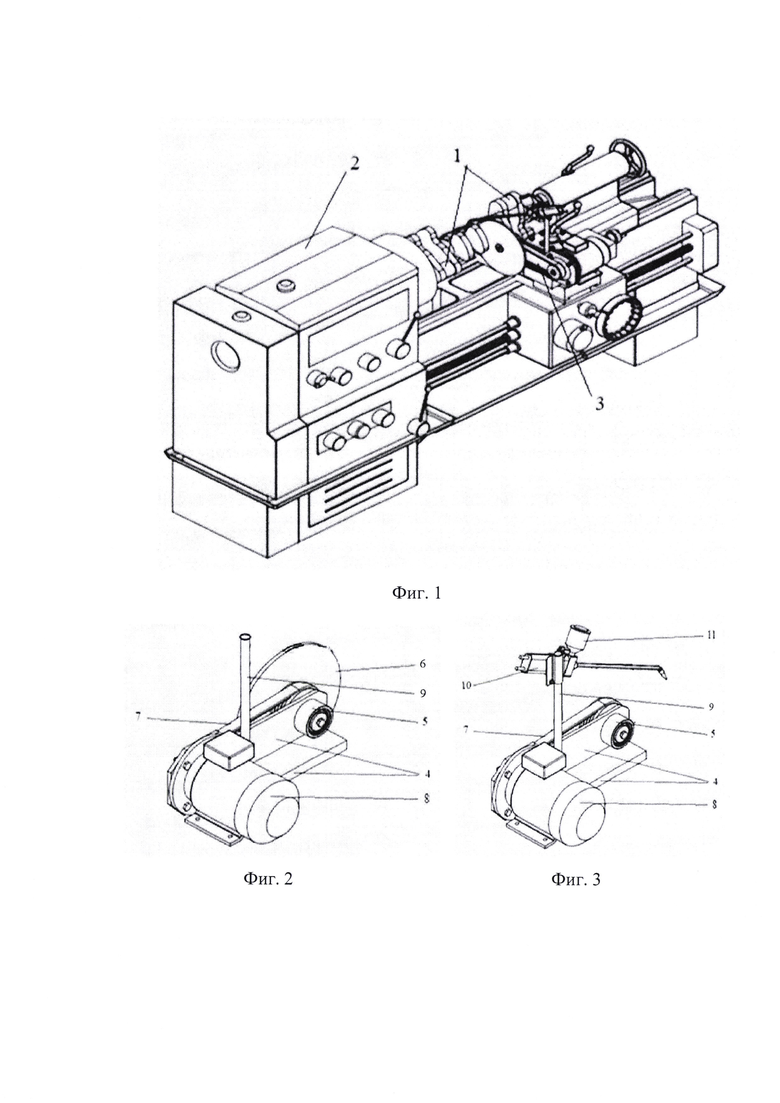

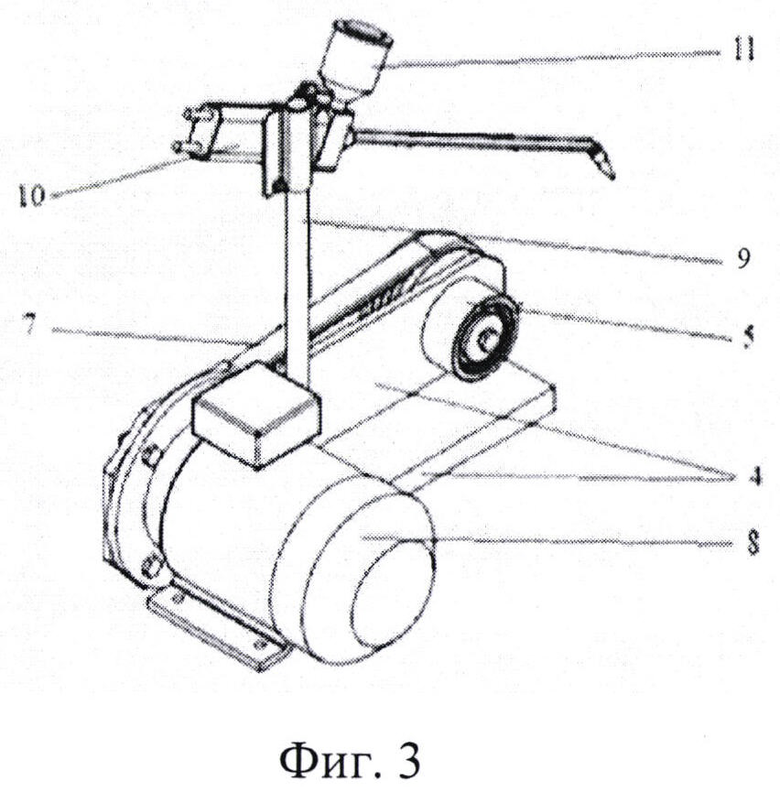

Сущность изобретения поясняется схематично чертежом, где на фиг. 1 представлен коленчатый вал, установленный на токарно-винторезном станке, в резцедержателе которого закреплено приспособление для восстановления шеек; на фиг. 2 - приспособление, настроенное для обработки шеек диском из медесодержащего материала; на фиг. 3 - приспособление, настроенное для восстановления шеек коленчатого вала газопламенным напылением.

Сущность предложенного способа восстановления шеек 1 стальных коленчатых валов заключается в следующем. Вначале осуществляется подготовка к восстановлению поверхности шеек 1 посредством зачистки от коррозии и дробеструйной обработки. Затем коленчатый вал устанавливается на токарно-винторезный станок 2 для обеспечения его вращения. На токарно-винторезном станке 2 также устанавливается приспособление 3 для восстановления шеек 1, путем закрепления его основания 4 в резцедержателе. Далее на валу подшипникового узла 5 приспособления 3 устанавливается диск 6 из медьсодержащего сплава, для выполнения нанесения медьсодержащего материала на шейки 1. Диск 6 кинематически через ременную передачу 7 связан с электродвигателем 8. При данной операции вращение коленчатого вала и диска 6 происходят в противоположных направлениях. Затем отключают электродвигатель 8 и снимают диск 6, а на вращающуюся шейку 1 коленчатого вала наносят порошковое покрытие. Порошковое покрытие наносят с помощью, смонтированной на кронштейне 9 закрепленном на основании 4 приспособления 3 газопламенной горелки 10 с системой подачи порошка 11. При этом порошок является смесью, которая составляется из твердосплавных материалов и латуни марок Л68-Л70.

После нанесения порошка вал снимают со станка 2 и размещают в термической печи (на чертежах не показана), где при температуре 900-950°С выдерживают для осуществления припаивания к шейке 1 покрытия и его спекания. В завершении следует процесс механической обработки шейки 1 с покрытием на шлифовальном станке (на чертежах не показано) шлифованием.

Предложенный способ восстановления реализуют следующим образом.

Технологический процесс восстановления изношенных шеек коленчатых валов состоит из следующих последовательных операций, выполнение требований которых гарантирует качество и надежность ремонта коленчатых валов: подготовка коленчатого вала к восстановлению; нанесение на поверхность шеек слоя медьсодержащего сплава; газопламенное напыление порошкового покрытия на шейки, составленного из смеси твердосплавных материалов и латуни марок Л68-Л70; припаивание покрытия к поверхности шеек с одновременным его упрочнением спеканием; механическая обработка шейки шлифованием.

Шейки 1, разобранного и отмытого принятым на ремонтном предприятии способом с применением соответствующих разрешенных моечных растворов, вала вначале подвергаются струйно-абразивной (дробеструйной) обработке и тщательно обезжириваются. Далее, установленному на токарно-винторезном станке 2, валу сообщают вращение, включив коробку скоростей последнего. Затем включают, смонтированный, на закрепленном в резцедержателе станка 2 приспособлении 3 оснащенном основанием 4 и валом 5 приспособления с установленным на нем медьсодержащим (латунным) диском 6, с вращением в противоположную сторону, посредством ременной передачи, электродвигатель 8. Далее, подводят диск 6 к каждой шейке 1 и осуществляют натирание всей поверхности для получения на их поверхностях, благодаря шероховатости, приобретенной при дробеструйной обработке, латунной пленки, которая необходима как припой. После латунирования каждой шейки 1, отключают электродвигатель 8 и снимают с вала 5 приспособления 3 диск 6. С помощью, закрепленной на кронштейне 9 приспособления 3, газопламенной горелки 10 с системой подачи порошка осуществляют газопламенное напыление на шейки 1 покрытия из смеси порошкового материала. Причем в состав смеси включены, как порошки твердосплавных материалов (карбиды вольфрама, титана и т.д.), так и порошок из латуни марки Л68-Л70, в количестве 30-40%, обеспечивающее создание сервовитной пленки. Далее снятый со станка 2 и размещенный в термической печи вал подвергают нагреву и выдержке при температуре 900-950°С достаточное для припаивания и упрочнения за счет спекания нанесенного на шейки 1 покрытия. В завершении, шейки 1 с покрытием после естественного остывания коленчатого вала и выдержки времени в течение 12 часов подвергаются механической обработке в виде шлифования до номинального размера на шлифовальных станках (на чертежах не показано). После окончательной шлифовки поверхность шейки 1 будет иметь структуру микронеоднородную (микрогетерогенную), содержащую чередующиеся мягкие и твердые структурные составляющие. В процессе работы мягкая составляющая будет вырабатываться и оснащать медью и цинком ее поверхность весь эксплуатационный срок, образуя сервовитную пленку, которая с задерживаемой в образуемых микровпадинах смазкой обеспечит снижение коэффициента трения при высоких нагрузках. При этом обеспечивается снижение износа стальных поверхностей, устранение склонности к схватыванию поверхностей, уменьшение времени приработки, увеличение ресурса работы, экономию энергии в результате снижения механических потерь на трение.

Применение предложенного способа обеспечит повышение технико-экономических показателей, а именно улучшение качества нанесенного покрытия, повышение ресурса работы и снижение стоимости восстановленных коленчатых валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2022 |

|

RU2792038C1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2023 |

|

RU2821120C1 |

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШАТУННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2760138C1 |

| Способ восстановления рабочей поверхности гильз цилиндров двигателей внутреннего сгорания | 2022 |

|

RU2805530C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2385211C2 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323277C2 |

| КОЛЬЦЕВОЕ ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДАГИСА ДЛЯ ОБРАБОТКИ РЕМОНТНЫХ СЕКТОРОВ | 1992 |

|

RU2045380C1 |

Изобретение относится к технологиям ремонтного производства, а именно к способу ремонта шеек стальных коленчатых валов двигателей внутреннего сгорания, для чего предварительно, после дробеструйной обработки, на установленном на станке 2 вале выполняют обработку его шеек 1 диском из медесодержащего материала, затем проводят газопламенное напыление порошковой смесью, в которую добавляют порошок латуни марок Л68-Л70, в количестве, обеспечивающем создание сервовитной пленки. Далее вал помещают в термическую печь и выдерживают при температуре 900-950°С для припаивания покрытия и его спекания, и завершают восстановление поверхности шеек на шлифовальном станке. Технический результат заключается в улучшении качества нанесенного покрытия и повышении ресурса работы валов. 3 ил.

Способ ремонта шеек стальных коленчатых валов, включающий подготовку поверхности шеек посредством зачистки от коррозии и дробеструйной обработки, установку вала на токарно-винторезный станок, вращение вала на станке, осуществление газопламенного напыления покрытия на поверхности шеек порошковой смесью из твердосплавных материалов, обработку диском из медесодержащего материала путем его вращения в направлении, противоположном направлению вращения коленчатого вала, шлифование восстановленной поверхности шеек, отличающийся тем, что предварительно после дробеструйной обработки на установленном на станке вале выполняют обработку его шеек диском из медесодержащего материала, затем проводят газопламенное напыление порошковой смесью, в которую добавляют порошок латуни марок Л68-Л70, в количестве, обеспечивающем создание сервовитной пленки, далее вал помещают в термическую печь и выдерживают при температуре 900-950°С для припаивания покрытия и его спекания, и завершают восстановление поверхности шеек на шлифовальном станке.

| Способ восстановления шеек стальных коленчатых валов | 2017 |

|

RU2652609C1 |

| Способ восстановления шеек стальных коленчатых валов | 2019 |

|

RU2729795C1 |

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ НА ТОКАРНЫХ СТАНКАХ | 2000 |

|

RU2223844C2 |

| УСТРОЙСТВО ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ УЗЛОВ ТРЕНИЯ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ И В РЕДУКТОРАХ (ВАРИАНТЫ) | 2013 |

|

RU2538191C1 |

| US 20210207650 A1, 08.07.2021. | |||

Авторы

Даты

2022-07-05—Публикация

2021-11-24—Подача