Область, к которой относится изобретение

Настоящее изобретение относится в целом к области грузоперевозок, и, в частности, к перевозке грузов, перевозимых на поддонах. Эти грузы могут представлять собой, например, автомобили, имеющие одинаковые или различные размеры колесной базы.

Более конкретно, изобретение относится к способу загрузки/разгрузки грузового пространства и устройству загрузки/разгрузки для реализации указанного способа. Такое устройство может быть использовано для оснащения дорожного транспортного средства, такого как фургон, прицеп, полуприцеп, соединенный шарнирами состав или контейнер, предназначенный для загрузки на полуприцеп, или перевозчик контейнеров, или вагон.

Известный уровень техники

Известно устройство, описанное в документе US 4597712, для загрузки и разгрузки полуприцепов. Это устройство устанавливается на заднем конце грузового пространства и имеет соединенные шарнирами рычаги для поднятия в сторону транспортного средства, опирающегося на колесные опоры, и перемещения узла в положение загрузки. Различными операциями и движениями управляет оператор с помощью панели управления. Устройство данного типа имеет недостаток, состоящий в том, что оно требует непрерывного управления оператором. Кроме того, оператор не всегда имеет всю информацию, необходимую для оптимальной загрузки, разгрузки, транспортировки или для распределения, включающего особые требования. Иногда случается, что грузы, в настоящем случае автомобили, располагают в положениях загрузки, которые не являются оптимальными или даже могут быть опасными. Ошибка при загрузке затем может быть скорректирована только путем повторного перемещения по меньшей мере некоторых грузов. Результатом, в частности, является существенная потеря времени. Захват автомобилей, который необходимо выполнять путем расположения захватных рычагов без перекидывания автомобиля, выполняют с помощью расчетов оператора. Следовательно, захват может быть операцией, требующей долгого времени, и относительно опасной операцией.

Также имеется известная система загрузки, описанная в документе US 5525026 на имя Walter P. DeMonte, которая имеет ряд недостатков. Действительно, описанная система имеет неоптимизированную автоматизацию. Кроме того, в случае разблокировки поддона требуется действие оператора. Автоматические корректировки невозможны.

Описание изобретения

Соответственно, целью настоящего изобретения является преодоление недостатков предыдущего уровня техники путем предложения новаторского способа загрузки/разгрузки, который является простым, быстрым и надежным в реализации.

Другой целью настоящего изобретения является предложение новаторского способа загрузки/разгрузки, предоставляющего оператору оптимальную помощь, в частности, принимая во внимание большое количество данных, относящихся к требованиям загрузки, разгрузки или транспортировки.

Другой целью настоящего изобретения является предоставление нового устройства загрузки/разгрузки для реализации нового способа загрузки/разгрузки.

Установленных целей изобретения достигают с помощью способа загрузки/разгрузки грузового пространства, разграниченного элементами конструкции по меньшей мере одного дорожного или рельсового транспортного средства или контейнера с грузами, содержащими, в частности, автомобили и/или товары, состоящего в использовании моторизированного манипулятора, имеющего два соединенных шарнирами рычага, в частности в их верхней части, для перемещения грузов из-за пределов грузового пространства к положению загрузки на элементах конструкции в грузовом пространстве и наоборот, отличающегося тем, что он включает:

а - ввод или импорт первичных данных относительно грузов в логический контроллер,

b - автоматическое вычисление с помощью встроенного или удаленного логического средства оптимального положения загрузки для каждого груза согласно первичным данным и дополняющим данным относительно требований загрузки и/или разгрузки, транспортировки и/или распределения грузов,

с - автоматическое определение с помощью встроенного или удаленного логического средства автоматизированных движений моторизированного манипулятора с помощью логического контроллера в качестве функции вычислений, выполненных на этапе b),

d - автоматическое поднятие с помощью моторизированного манипулятора поддона в положение хранения в грузовом пространстве и расположение указанного поддона в положение загрузки, находящееся в задней части транспортного средства,

е - размещение груза на поддоне и

f - автоматическое перемещение с помощью моторизированного манипулятора поддона, несущего груз, в оптимальное положение загрузки и блокирование указанного загруженного поддона на элементах конструкции транспортного средства автоматически и под управлением логического контроллера.

Установленных целей изобретения также достигают с помощью способа разгрузки транспортного средства, загруженного с помощью способа загрузки по п. 1, после стадии транспортировки груза, отличающегося тем, что он включает:

g - использование всех записанных данных относительно загрузки для определения последовательности разгрузки для загруженных поддонов, расположенных в грузовом пространстве,

h - автоматическое разблокирование загруженных поддонов, подлежащих разгрузке, и перемещение указанного загруженного поддона с помощью моторизированного манипулятора за пределы положения загрузки в задней части транспортного средства,

i - снятие груза с поддона и

j - автоматическое возвращение и размещение с помощью моторизированного манипулятора пустого поддона в положение хранения в грузовом пространстве.

Термин "оптимальное положение загрузки" относится к положению, которое совместимо с максимальным объемом загрузки при соответствующем использовании количества и распределения грузов в грузовом пространстве.

В соответствии с одним примером реализации согласно изобретению, способ включает повторение операций загрузки d) - f) и операций разгрузки g) - i) таким образом, чтобы загружать и соответственно разгружать все транспортное средство.

В соответствии с другим примером реализации согласно изобретению, способ включает перемещение моторизированного манипулятора направленным образом над элементами конструкции для достижения каждого из определенных положений загрузки.

В соответствии с примером реализации согласно изобретению, способ включает загрузку/разгрузку последовательности транспортных средств, таких как тянущее транспортное средство и прицеп, содержащей первое транспортное средство, содержащее первое грузовое пространство, и второе транспортное средство, соединенное шарнирами с первым и содержащее второе грузовое пространство.

В соответствии с примером реализации согласно изобретению, способ включает, после завершения операций загрузки/разгрузки, отведение моторизированного манипулятора в определенное транспортное положение на элементах конструкции. Моторизированный манипулятор затем располагают, например, в заднем пространстве, находящемся в высокой точке грузового пространства.

В соответствии с примером реализации согласно изобретению, способ включает перемещение во время загрузки некоторых поддонов из одной области хранения в другую для лучшего распределения грузов на транспортном средстве.

В соответствии с примером реализации согласно изобретению, способ включает применение встроенного логического контроллера.

В соответствии с примером реализации согласно изобретению, способ включает обмен информацией с оператором и/или с запоминающими базами данных по беспроводной линии связи, соединяющей логический контроллер с аппаратурой оператора, такой как персональный компьютер, планшетный компьютер с сенсорным экраном или мобильный телефон.

В соответствии с примером реализации согласно изобретению, способ включает передачу команд о загрузке оператору, в частности, с направлением движения на поддонах, когда грузы представляют собой автомобили, или относительно идентификации грузов, подлежащих размещению на поддонах, поднятых моторизированным манипулятором.

В соответствии с примером реализации согласно изобретению, способ включает регулярное обновление данных, записанных в запоминающих базах данных, обеспечивающих данными логический контроллер.

В соответствии с примером реализации согласно изобретению, способ включает применение запоминающих баз данных, которые делокализованы относительно логического контроллера.

В соответствии с примером реализации согласно изобретению, способ включает применение средства ввода данных, так что оператор может вводить в логический контроллер дополнительную информацию, связанную, например, с загрузкой, разгрузкой или с неожиданными требованиями, которые должны быть приняты во внимание для выполнения операций загрузки d) - f) или разгрузки g) - i).

В соответствии с примером реализации согласно изобретению, способ включает обездвиживание поддона, несущего груз, за пределами транспортного средства на заданной высоте для более легкого крепления груза на поддоне и/или открепления от него.

В соответствии с примером реализации согласно изобретению, способ включает подачу на логический контроллер команды о продолжении операции загрузки или разгрузки сразу после завершения соответствующих операций по креплению или откреплению груза.

В соответствии с примером реализации согласно изобретению, способ включает передачу команд оператору по креплению грузов между этапами е) и f). Очевидно, что тогда во время разгрузки требуется операция открепления.

Например, грузы по существу состоят из автомобилей.

Указанных целей изобретения также достигают с помощью устройства загрузки/разгрузки, реализующего способ загрузки/разгрузки, описанный выше, содержащего моторизированный манипулятор с двумя соединенными шарнирами рычагами, в частности, в их верхней секции, предназначенный для работы вместе с транспортным средством, чтобы перемещать грузы из-за пределов грузового пространства транспортного средства в положение загрузки на элементах конструкции в грузовом пространстве и в обратном направлении, отличающегося тем, что оно содержит:

встроенное или удаленное логическое средство,

логический контроллер, управляющий автоматическими движениями моторизированного манипулятора согласно расчетам встроенного или удаленного логического средства с помощью первичных и/или дополняющих данных,

устройства подъема и ориентации, позволяющие моторизированному манипулятору поднимать и ориентировать загруженные или разгруженные поддоны,

средство направления и ориентации для перемещения и ориентации моторизированного манипулятора по элементам конструкции транспортного средства,

средство блокирования/разблокирования поддонов в их положении загрузки на элементах конструкции с помощью средства, содержащего автоматические исполнительные устройства, управляемые логическим контроллером, и

средство связи между логическим контроллером и оператором, наблюдающим за автоматическими операциями загрузки и разгрузки.

В соответствии с вариантом осуществления устройства согласно изобретению, моторизированный манипулятор имеет два боковых соединенных шарнирами рычага, предназначенных для подъема поддона, при этом каждый боковой рычаг, с одной стороны, прикреплен к шарнирному звену, так что его верхняя секция на тележке передвигается по направляющему рельсу, расположенному в верхней части элементов конструкции, и, с другой стороны, обеспечивает благодаря своей захватной конечной части вращающуюся опору на одной стороне поднятого поддона.

В соответствии с вариантом осуществления устройства согласно изобретению, элементы конструкции и поддоны имеют соответствующие крепежные устройства, взаимодействующие вместе для блокирования и разблокирования поддонов в их положении загрузки на элементах конструкции.

В соответствии с вариантом осуществления устройства согласно изобретению, каждый направляющий рельс имеет подвижную или телескопическую секцию, позволяющую указанному направляющему рельсу удлиняться для прохождения по меньшей мере частично над вторым грузовым пространством второго транспортного средства, соединенного шарнирно с первым транспортным средством, или для образования соединения с рельсами, имеющимися во втором грузовом пространстве, так что тележки затем могут перемещаться из одного грузового пространства в другое.

В соответствии с вариантом осуществления устройства согласно изобретению, направляющие рельсы являются электропроводящими, подключенными к источнику электроэнергии, и подают электроэнергию на тележки с помощью башмаков.

Преимущественно, тележка содержит две неотделимые части, каждая из которых движется по продольному рельсу.

В соответствии с вариантом осуществления устройства согласно изобретению, боковые рычаги являются телескопическими.

В соответствии с вариантом осуществления устройства согласно изобретению, манипулятор связан с транспортным средством и переносится на указанном транспортном устройстве.

В соответствии с другим вариантом осуществления устройства согласно изобретению, манипулятор связан с основанием загрузки/разгрузки и остается на указанном основании загрузки/разгрузки. Следовательно, манипулятор не переносится транспортом и остается, например, в конце линии по производству автомобилей в неподвижной установке. Это способствует существенному уменьшению веса транспортного средства или автомобилевоза.

В соответствии с другим вариантом осуществления устройства согласно изобретению, манипулятор представляет собой съемный модуль, который может быть отделен от транспортного средства, так чтобы оснащать или не оснащать указанное транспортное средство. Соответственно, транспортное средство может быть лишено такого манипулятора, когда оно выполняет вращения между грузовыми пространствами, каждое из которых оснащено таким манипулятором.

Одним преимуществом способа загрузки/разгрузки согласно изобретению является высокий уровень автоматизации, достигаемый для операций загрузки и разгрузки.

Другое преимущество способа загрузки/разгрузки согласно изобретению состоит в том, что он учитывает большое число данных, связанных, например, с требованиями транспортировки, загрузки и/или организации распределения/доставки грузов.

Другое преимущество способа загрузки/разгрузки согласно изобретению состоит в том, что он в реальном времени учитывает дополнительные параметры, вводимые оператором и которые могут оказывать влияние, например, на загрузку и/или разгрузку. Например, это может относиться к операции загрузки модифицированных грузов, обязывая вычислительное устройство снова рассчитывать новую оптимальную загрузку. Это также может относиться к дефектам в элементах конструкции, делающих соответствующие положения загрузки недостижимыми.

Другим преимуществом способа загрузки/разгрузки согласно изобретению является существенный выигрыш во времени во время операций загрузки и разгрузки. Действительно, путем автоматизации этих операций оператор может, например, при погрузке автомобилей, пойти и выбрать другой автомобиль, который нужно погрузить, в то время как логический контроллер автоматически перемещает автомобиль в его положение загрузки. Подобный выигрыш во времени достигается во время операций разгрузки.

Одним преимуществом устройства загрузки/разгрузки согласно изобретению является высокая надежность, которую оно обеспечивает, несмотря на высокий уровень автоматизации.

Другим преимуществом устройства загрузки/разгрузки согласно изобретению является то, что оно является адаптируемым для грузов различных типов.

Другим преимуществом устройства загрузки/разгрузки согласно изобретению является то, что оно позволяет очень легко и абсолютно безопасно загружать и разгружать отдельные грузовые пространства соединенного шарнирами состава, содержащего, например, соединенный шарнирами прицеп и тянущее транспортное средство.

Другим преимуществом устройства загрузки/разгрузки согласно изобретению является то, что логический контроллер выполняет только команды, полученные от встроенного или удаленного логического средства. Это встроенное логическое средство может представлять собой, например, компьютер, соединенный с логическим контроллером, тогда как удаленное логическое средство может представлять собой, например, компьютер, расположенный в центральном процессоре, имеющем удаленную связь с логическим контроллером.

Во встроенном или удаленном логическом средстве применяется специальное программное обеспечение, предназначенное для осуществления необходимых вычислений по первичным данным и/или дополняющим данным для определения оптимального положения загрузки и ориентации каждого груза и автоматического определения конечных движений для загрузки каждого груза.

По этим вычислениям встроенное или удаленное логическое средство затем передает необходимые команды о движении на логический контроллер для автоматического перемещения моторизированного манипулятора.

Другим преимуществом устройства загрузки/разгрузки согласно изобретению является то, что проверку блокирования поддона производят с помощью датчиков усилия, предусмотренных по меньшей мере на каждом конце поддона. Когда моторизированный манипулятор тянет поддон, он проверяет, чтобы по меньшей мере четыре датчика усилия обнаруживали усилие. Если это не так, это означает, что блокирующие штифты не сцеплены надлежащим образом. Моторизированный манипулятор затем производит небольшие движения, пока усилие не будет обнаружено на всех датчиках усилия. Эти датчики усилия преимущественно являются очень надежными и не склонными к отказу.

Соответственно, в случае обнаружения неисправности в активации блокировки, устройство загрузки/разгрузки согласно изобретению производит операцию перерасположения.

Операция перерасположения наподобие этой между поддоном и поддерживающей конструкцией заключается в небольшом перемещении поддонов, так чтобы иметь возможность использования допусков расположения и таким образом надежно активировать блокирующее средство.

Другое преимущество устройства загрузки/разгрузки согласно изобретению состоит в том, что встроенное или удаленное логическое средство для своих расчетов принимает во внимание не только размеры грузов, но также их форму или контур, вес и положение центра тяжести, для оптимизации загрузки.

Другое преимущество устройства загрузки/разгрузки согласно изобретению состоит в том, что оно использует моторизированный манипулятор, содержащий рычаги, которые могут быть установлены в задней части транспортного средства загрузки без необходимости прохождения, даже частичного, тележки, содержащей манипулятор, за пределы размера колесной базы транспортного средства для загрузки.

Используя жесткие рычаги, моторизированный манипулятор имеет возможность манипулировать грузами, имеющими большой вес, в полной безопасности, без какого-либо риска их колебания.

Устройство загрузки/разгрузки согласно изобретению также предназначено принимать во внимание изгиб соединенных шарнирами рычагов манипулятора во время работы с тяжелыми грузами, этот изгиб приводит к направленному вниз передвижению поддонов, и встроенное или удаленное логическое средство преимущественно принимает этот изгиб во внимание в своих расчетах.

Краткое описание графических материалов

Другие признаки и преимущества настоящего изобретения будут более ясны по прочтению следующего описания со ссылками на приложенные графические материалы, данные в качестве не ограничивающего примера, на которых:

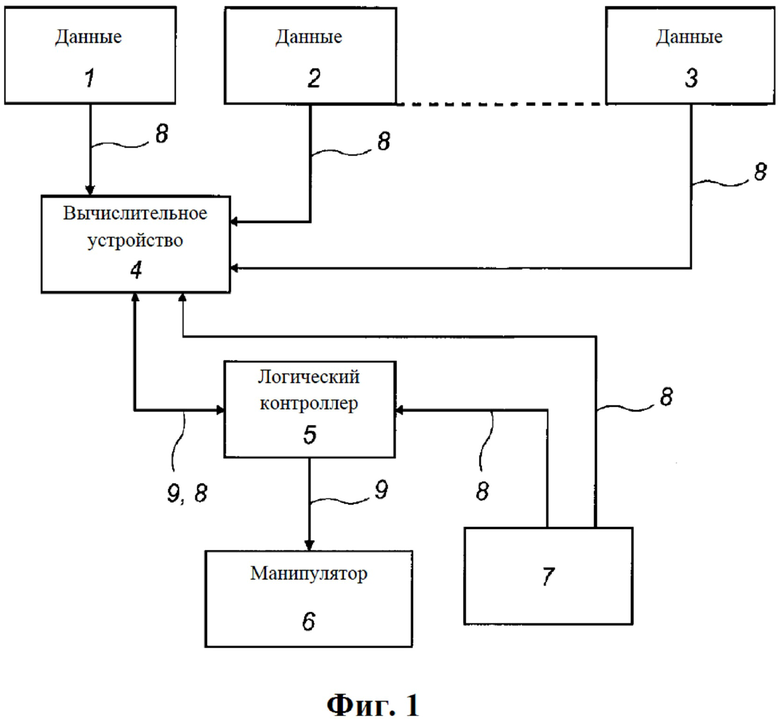

- на фиг. 1 показана функциональная схема, представляющая пример реализации способа согласно изобретению,

- на фиг. 2 показан перспективный вид варианта осуществления транспортного средства, которое может быть загружено и разгружено согласно примеру реализации способа загрузки/разгрузки согласно изобретению,

- на фиг. 3 и 4 показаны виды спереди примера варианта осуществления транспортного средства, которое может быть загружено и разгружено согласно примеру реализации способа загрузки/разгрузки согласно изобретению,

- на фиг. 5 показан перспективный вид вариантов осуществления транспортных средств с пустыми поддонами для загрузки, расположенными в положениях загрузки в соответствии со способом согласно изобретению,

- на фиг. 6 показан перспективный вид варианта осуществления транспортного средства с поддонами, поддерживающими грузы, расположенными в положениях загрузки в соответствии со способом согласно изобретению,

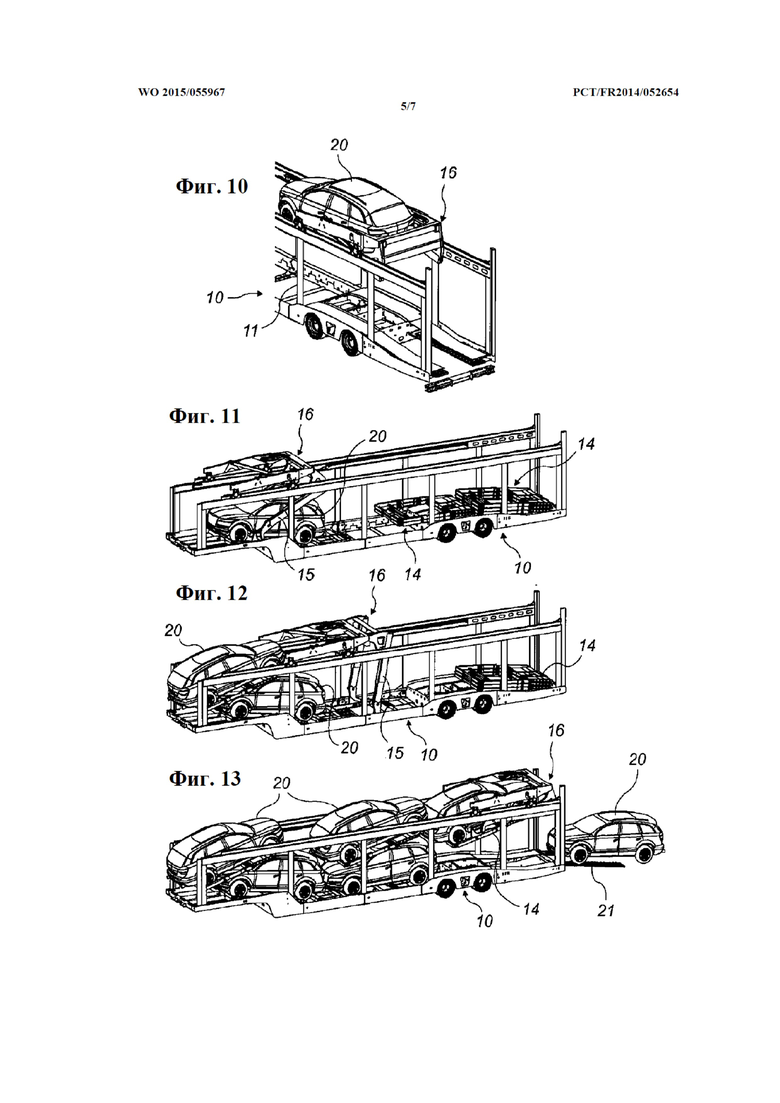

- на фиг. 7-13 показаны примеры транспортного средства на различных стадиях загрузки во время осуществления способа загрузки/разгрузки согласно изобретению,

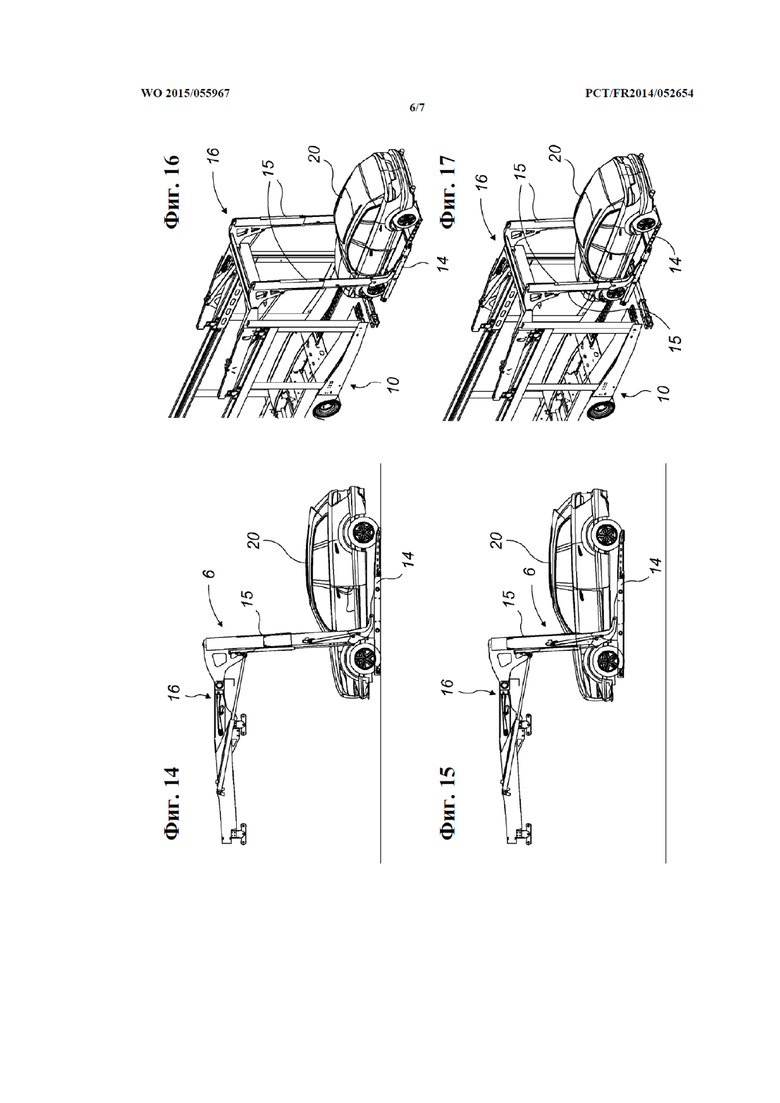

- на фиг. 14-17 показаны различные положения моторизированного манипулятора во время операции подъема и загрузки поддона, несущего автомобиль,

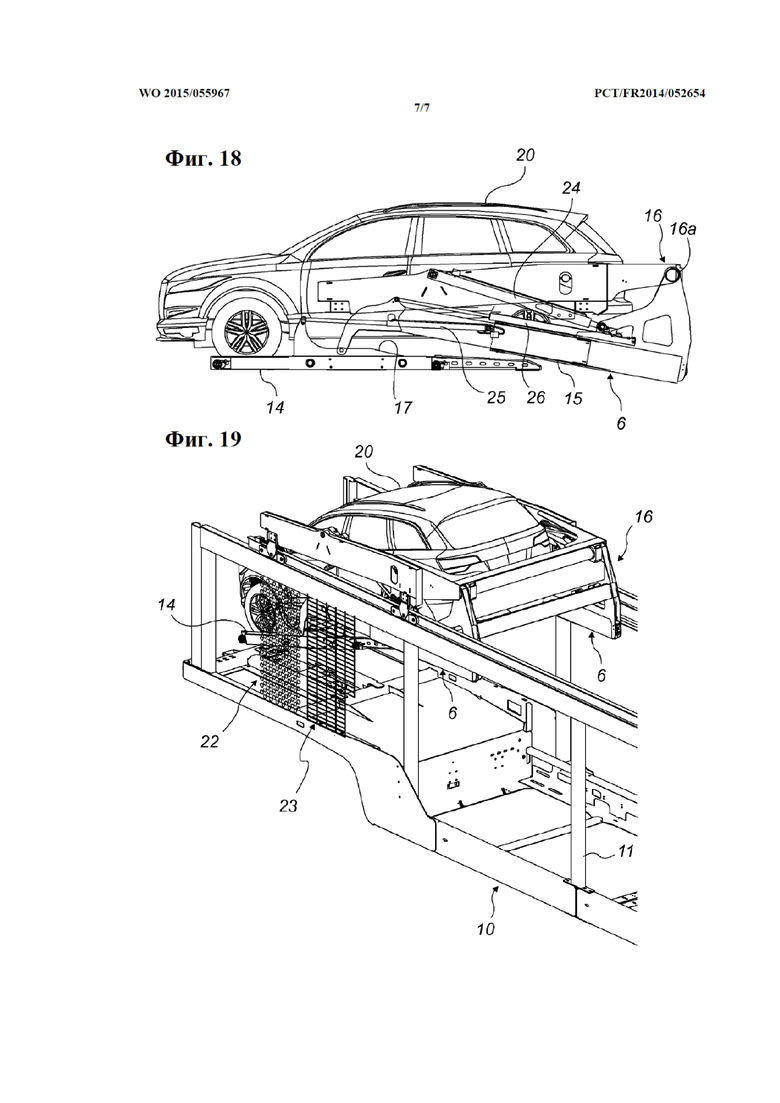

- на фиг. 18 показан моторизированный манипулятор, перемещающий загруженный поддон в верхней части транспортного средства к положению загрузки, и

- на фиг. 19 показан моторизированный манипулятор, когда он поместил загруженный поддон в его блокированное положение на конструкции транспортного средства, которая содержит примеры решетки, позволяющей продольное и вертикальное блокирование поддона.

Вариант(ы) осуществления изобретения

Конструктивно и функционально идентичные элементы, представленные на нескольких отдельных фигурах, даны с одинаковыми цифровыми или буквенно-цифровыми ссылками.

На фиг. 1 представлена функциональная схема, показывающая пример реализации способа согласно изобретению. Способ загрузки/разгрузки согласно изобретению реализован с помощью первичных запоминающих баз 1, 2 и 3 данных. Эти данные относятся к требованиям по доставке груза, требованиям по регулированию перемещения (максимально допустимая высота, максимально допустимая нагрузка на ось и т.п.) и/или требованиям, связанным с оптимальным распределением грузов в грузовом пространстве или пространствах.

Как правило, количество запоминающих баз 1, 2, 3 данных может быть различным. Можно представить базу 1 данных, делокализованную в штаб-квартире компании по грузовым перевозкам, базу 2 данных, делокализованную в службе регулирования транспортировок, и базу 3 данных, делокализованную у заказчика компании по грузовым перевозкам.

Способ загрузки/разгрузки согласно изобретению также реализован с помощью вычислительного устройства 4. Последнее обеспечивается данными, приходящими из одной или нескольких запоминающих баз 1, 2, 3 данных. Соответствующее программное обеспечение загружено в вычислительное устройство 4 для определения положений загрузки грузов согласно принятым данным. Вычислительное устройство 4 является или встроенным, или делокализованным предпочтительно в штаб-квартире компании по грузовым перевозкам.

Далее программное обеспечение генерирует соответствующие команды, которые отправляют на встроенный логический контроллер 5, который управляет электрическими, гидравлическими или пневматическими приводами моторизированного манипулятора 6.

Движениями манипулятора 6, поднимающего пустой или загруженный поддон, таким образом, управляют полностью автоматическим способом с помощью логического контроллера 5. Преимущественно, последний содержит электрическое или электронное средство управления приводами и средство запоминания команд об активации, предварительно определенных вычислительным устройством 4.

Способ загрузки/разгрузки согласно изобретению реализуют согласно варианту осуществления настоящего изобретения с помощью средства 7 связи, позволяющего оператору осуществлять связь с вычислительным устройством 4 или прямо, или посредством логического контроллера 5.

Например, оператор может вводить на клавиатуре или на сенсорном экране конкретные данные, требующиеся для реализации способа загрузки/разгрузки согласно изобретению. Вычислительное устройство 4 тогда может при необходимости переопределять положения загрузки, распределение грузов или порядки загрузки и разгрузки путем соответствующего изменения команд, отправляемых логическому контроллеру 5.

В качестве примера, линии связи между запоминающими базами 1, 2 и 3 данных и встроенным вычислительным устройством 4 представляют собой беспроводные линии 8 типа GSM. Линия связи между средством 7 связи оператора и вычислительным устройством 4 или логическим контроллером 5 имеет, например, тип GSM или WIFI.

Средство 7 связи, например, представляет собой мобильный телефон, портативный компьютер или планшетный компьютер с сенсорным экраном.

Сигналы управления, передаваемые логическим контроллером 5 на приводы манипулятора 6, предпочтительно проходят по аппаратным линиям 9 или по беспроводным линиям типа WIFI.

Связь между вычислительным устройством 4 и логическим контроллером 5 осуществляется или по аппаратной линии 9, когда указанное вычислительное устройство 4 является встроенным, или по беспроводной линии 8, когда указанное вычислительное устройство 4 расположено на расстоянии, например, в штаб-квартире компании по грузовым перевозкам.

Линии связи других конфигураций также могут быть рассмотрены как часть настоящего изобретения.

На фиг. 2 показан перспективный вид примера варианта осуществления транспортного средства, в этом случае полуприцепа 10, загруженного автомобилями 20.

На фиг. 3 и 4 показаны виды спереди примеров вариантов осуществления транспортных средств, загруженных автомобилями 20. Транспортное средство, представленное на фиг. 3, представляет собой полуприцеп 10, тогда как на фиг. 4 это прицеп 10а, шарнирно соединенный с моторизированным транспортным средством 10b.

На фиг. 4 представлен соединенный шарнирами состав, содержащий прицеп 10а, загруженный автомобилями 20, расположенными на поддонах 14, согласно данному распределению, и моторизированное транспортное средство 10b, ходовая часть которого составляет по меньшей мере частично элементы 11 конструкции, ограничивает второе грузовое пространство.

Два грузовых пространства, одно на прицепе 10а, а другое на ходовой части, следовательно, доступны для грузов, таких как автомобили, посредством продольных рельсов 12 прицепа 10а, которые имеют подвижную секцию, позволяющую им удлиняться и проходить к ходовой части для образования соединения с частями продольных рельсов 12а ходовой части. Подвижные части продольных рельсов 12 также могут проходить по меньшей мере частично над вторым грузовым пространством. Тележка 16, содержащая манипулятор 6, тогда может перемещаться над двумя грузовыми пространствами.

Как вариант, можно продвигать тележку 16 в самое дальнее переднее положение на прицепе 10а и обездвиживать ее. Продольные рельсы 12 затем разблокируют и переводят вперед над ходовой частью с помощью любого известного механизма. Тогда тележка 16 может продолжать свое перемещение над ходовой частью, чтобы размещать или поднимать загруженный поддон 14. Снова передвигая продольные рельсы 12 в противоположном направлении, тележка 16 снова может перемещаться аж до самого удаленного конца прицепа 10а.

На фиг. 5 представлен перспективный вид примера варианта осуществления полуприцепа 10 с пустыми поддонами 14 для загрузки, расположенными в положениях загрузки в соответствии со способом согласно изобретению. Тележка 16 и манипулятор 6 расположены в положении перемещения, находящемся в верхней и задней части полуприцепа 10.

На фиг. 6 показан перспективный вид примера варианта осуществления транспортного средства, которое может быть загружено и разгружено согласно примеру реализации способа загрузки/разгрузки согласно изобретению. Транспортное средство состоит из полуприцепа 10, содержащего элементы 11 конструкции, разграничивающие грузовое пространство. Элементы 11 конструкции представляют собой, например, боковые стойки, соединенные на своих верхних концах продольным рельсом 12.

Грузы 13 располагают на элементах 11 конструкции с помощью поддонов 14.

Манипулятор 6 имеет два боковых рычага 15, предназначенных для подъема поддона 14. Каждый боковой рычаг 15, с одной стороны, установлен с возможностью поворота своей верхней частью на тележке 16, передвигающейся по продольным направляющим рельсам 12, а, с другой стороны, обеспечивает своей нижней конечной частью подъем поддона 14. Этот подъем осуществляют на каждой боковой стороне поддона 14.

Для этого каждый боковой рычаг 15 на своем нижнем конце имеет захватное устройство 17, позволяющее осуществлять шарнирное соединение с поддоном 14. Захватное устройство 17 преимущественно имеет отводные зубья, которые сцепляются с соответствующими гнездами, расположенными более или менее в центральной части каждого бокового края поддона 14. Поддон 14 затем может быть заблокирован на боковых рычагах 15.

На фиг. 7-13 представлены полуприцеп 10 в различных конфигурациях загрузки во время осуществления способа загрузки/разгрузки согласно изобретению.

На фиг. 7, таким образом, представлена пустая загрузка полуприцепа 10. Манипулятор 6 расположен в задней части полуприцепа 10 с боковыми рычагами 15, ориентированными в нижнем направлении для обеспечения начала операции загрузки. Поддоны 14 стоят в нижней части грузового пространства полуприцепа 10.

На фиг. 8 представлен манипулятор 6, поднимающий с помощью боковых рычагов 15 первый поддон 14 в грузовом пространстве и помещающий его в задней части полуприцепа 10, например, на пол, с целью загрузки.

На фиг. 9 представлен поддон 14, поддерживающий транспортное средство 20 и приподнятый боковыми рычагами 15. Поддон 14, загруженный таким образом, затем перемещают в грузовое пространство полуприцепа 10 с помощью тележки 16, катящейся по продольным рельсам 12.

На фиг. 10 представлена стадия загрузки, в которой боковые рычаги 15 поднимают на максимальную высоту поддон 14, поддерживающий автомобиль 20. Тележка 16 затем может перемещать автомобиль 20 к передней части грузового пространства, например, путем прохождения над грузом или другим автомобилем 20, уже размещенным в грузовом пространстве.

На фиг. 11 представлено размещение поддона 14, поддерживающего первый автомобиль 20, в передней части полуприцепа 10 с помощью тележки 16 и боковых рычагов 15. Моторизированный манипулятор 6 затем может поднять другой пустой поддон 14, чтобы продолжать загрузку полуприцепа 10.

При этом на фиг. 12 представлен моторизированный манипулятор 6, когда он поднимает посредством боковых рычагов 15 пустой поддон 14 после размещения и блокирования второго автомобиля 20 в грузовом пространстве полуприцепа 10.

Таким образом, на фиг. 13 представлена последняя стадия загрузки полуприцепа 10. Этот полуприцеп уже загружен пятью автомобилями 20, и остающееся грузовое пространство позволяет загрузить шестой автомобиль 20 с помощью аппарели 21. Этот последний автомобиль 20 должен быть введен в свое положение загрузки оператором, поскольку моторизированный манипулятор 6 больше не имеет возможности манипулировать последним загруженным поддоном 14 и перемещать его, когда предпоследний автомобиль 20 помещен со своим поддоном 14 в заднем и верхнем положении грузового пространства.

Согласно другому варианту осуществления, не показанному, аппарель 21 заменяют платформой, скользящей по балкам и приводимой в действие гидравлическим или электрическим средством.

На фиг. 14-17 представлены разные положения моторизированного манипулятора 6 во время операции поднятия и загрузки поддона 14, несущего автомобиль 20, в заднем положении. На фиг. 14 и 16 соответственно представлен частичный вид спереди и частичный перспективный вид моторизированного манипулятора 6, помещающего поддон 14 на пол. Поддон 14 загружен автомобилем 20. На фиг. 15 и 17 соответственно представлен частичный вид спереди и частичный перспективный вид моторизированного манипулятора 6, помещающего загруженный поддон 14 в промежуточном положении. Последнее используют для подъема загруженного поддона 14 с пола. Это стабилизированное промежуточное положение позволяет оператору, например, закреплять автомобиль 20 на поддоне 14 перед тем, как моторизированный манипулятор 6 продолжит стадию загрузки.

На фиг. 18 представлен моторизированный манипулятор 6, перемещающий загруженный поддон 14 в верхней части транспортного средства к положению загрузки. Во время этой стадии перемещения поддон 14 удерживают по существу горизонтально.

На фиг. 18 представлен пример варианта осуществления телескопического бокового рычага 15, соединенного шарнирами с тележкой 16. Вращение вокруг шарнирного сочленения 16а осуществляется, например, посредством первого цилиндра 24 управления. Вращение захватного устройства 17 относительно бокового рычага 15 осуществляется посредством второго цилиндра 25 управления. Телескопический цилиндр 26, например, связан с каждым телескопическим боковым рычагом 15.

На фиг. 19 представлен моторизированный манипулятор 6, когда последний поместил загруженный поддон 14 в блокированное положение на конструкции транспортного средства. Конструкция на боковых стенках транспортного средства преимущественно включает блокирующие области 22 или 23, которые снабжены гнездами или отводными штифтами для блокирования указанного поддона 14. Другие известные устройства блокировки также могут быть рассмотрены в качестве части настоящего изобретения.

Преимущественно, боковые рычаги 15 являются телескопическими и шарнирно сочленены со своей тележкой 16. Захватные устройства 17 шарнирно сочленены на нижних концах боковых рычагов 15.

Таким образом, на фиг. 19 представлен пример положения, в котором поддон 14 наклонен вниз в верхней части грузового пространства.

На фиг. 19 также представлен прицеп 10, на котором элементы 11 конструкции выполнены со стойками, соединяющими рельсы 12 и способными поддерживать стенки, например, в форме жестких или гибких элементов покрытия.

Блокирующие области 22 или 23 преимущественно содержат гнезда для размещения отводных блокирующих штифтов, взаимодействующих с поддонами 14. Для примера, когда поддон 14 достигает своего положения загрузки, блокирующие штифты входят в сцепление с соответствующими гнездами стенок или решеток для блокирования указанного поддона 14 на конструкции 11. Когда поддон 14 блокирован, захватные устройства 17 отсоединяются от указанного поддона 14. Гнезда, таким образом, блокируют поддон 14, предотвращая его движение, в частности, в горизонтальном и вертикальном направлении.

В качестве альтернативы, гнезда могут быть предусмотрены на поддоне 14, а блокирующие штифты - установлены на ходовой части.

На фиг. 19 представлено устройство загрузки/разгрузки в самом верхнем положении загрузки. Чтобы поддон 14 достиг такого положения, необходимо осуществить максимальное или почти максимальное сужение первого цилиндра 24 управления и максимальное или почти максимальное растяжение второго цилиндра 25 управления. Таким образом, поддон 14 наклоняется вниз и в направлении к передней части.

В одном примере предпочтительной реализации способа загрузки/разгрузки согласно изобретению последовательно выполняют следующие этапы.

Во время первого этапа а) в логический контроллер 5 вводят или импортируют первичные данные, касающиеся грузов. Эти первичные данные касаются, например, размера, веса и/или предпочтительной ориентации каждого груза.

Во время этапа b) определяют оптимальное положение загрузки для каждого груза с помощью логического контроллера 5 согласно первичным данным и дополняющим данным, касающимся требований загрузки и/или разгрузки, транспортировки и/или распределения грузов. Эти дополняющие данные, например, вводит оператор.

Во время этапа с) с помощью логического контроллера 5 определяют автоматизированные движения моторизированного манипулятора 6.

Во время этапа d) с помощью моторизированного манипулятора 6 автоматически поднимают поддон в положение хранения в грузовом пространстве и помещают указанный поддон 14 в положение загрузки в задней части транспортного средства. Поддон 14 располагают, например, прямо на пол.

Затем на этапе е) на поддон 14 помещают груз.

Во время этапа f) с помощью моторизированного манипулятора 6 поддон 14, поддерживающий груз, автоматически перемещают в его оптимальное положение загрузки и указанный поддон 14 блокируют на элементах 11 конструкции транспортного средства.

С целью разгрузки используют все записанные данные, касающиеся загрузки, чтобы определять, согласно этапу g) последовательность разгрузки для загруженных поддонов 14, расположенных в грузовом пространстве.

Затем, согласно этапу h) загруженный поддон 14 автоматически разблокируют и перемещают с помощью моторизированного манипулятора 6 за пределы положения разгрузки в задней части транспортного средства.

Согласно этапу i) груз снимают с поддона 14.

Наконец, согласно этапу j) пустой поддон 14 возвращают обратно и автоматически помещают с помощью моторизированного манипулятора 6 в положение хранения в грузовом пространстве.

Положения загрузки и положения разгрузки, как правило, находятся или прямо на земле, или на погрузочной платформе.

В соответствии с примером реализации согласно изобретению, способ включает повторение операций загрузки d) - f) и операций разгрузки g) - i) таким образом, чтобы загружать и соответственно разгружать все транспортное средство.

В соответствии с примером реализации согласно изобретению, способ включает перемещение моторизированного манипулятора путем направления его над элементами конструкции для достижения каждого из определенных положений загрузки.

В соответствии с примером реализации согласно изобретению, способ включает загрузку/разгрузку последовательности транспортных средств, таких как тянущее транспортное средство и прицеп, содержащей первое транспортное средство, содержащее первое грузовое пространство, и второе транспортное средство, содержащее второе грузовое пространство.

В соответствии с примером реализации согласно изобретению, способ включает, после завершения операций загрузки/разгрузки, отведение моторизированного манипулятора 6 в определенное транспортное положение на элементах конструкции.

Преимущественно способ включает перемещение во время загрузки некоторых поддонов 14 из одной области хранения в другую, с целью лучшего распределения грузов на транспортном средстве.

В способе предпочтительно используется встроенный логический контроллер.

Способ также включает обмен информацией между оператором, запоминающими базами 1, 2, 3 данных и логическим контроллером 5 по беспроводным линиям связи. С этой целью оператор имеет устройство, такое как персональный компьютер, мобильный телефон или планшетный компьютер с сенсорным экраном.

Способ согласно изобретению обеспечивает в соответствии с одним примером реализации передачу команд о загрузке от оператора и, в частности, направление движения на поддонах, когда грузы представляют собой автомобили, или идентификацию грузов, подлежащих размещению на поддонах, поднятых моторизированным манипулятором 6.

Преимущественно, данные, записанные в запоминающих базах 1, 2, 3 данных, обеспечивающие данными логический контроллер, регулярно обновляют. Например, запоминающие базы 1, 2, 3 данных являются делокализованными относительно логического контроллера 5.

В соответствии с примером реализации согласно изобретению, способ включает применение средства ввода данных, такого как персональный компьютер, планшетный компьютер с сенсорным экраном или мобильный телефон, позволяющего оператору вводить в логический контроллер дополнительную информацию, связанную, например, с загрузкой, разгрузкой или с неожиданными требованиями, которые должны быть приняты во внимание для выполнения операций загрузки d) - f) или операций разгрузки g) - j).

В соответствии с примером реализации согласно изобретению, способ включает подачу на логический контроллер команды о продолжении операции загрузки или разгрузки сразу после завершения соответствующих операций по креплению или откреплению груза.

Преимущественно, способ включает отправку команд оператору по креплению грузов между этапами е) и f) или по откреплению грузов во время разгрузки. Эти операции выполняют, когда поддон 14, несущий груз, размещен в заднем, стабилизированном и приподнятом положении относительно пола, как представлено, например, на фиг. 15.

Очевидно, что настоящее описание не ограничено подробно описанными примерами, но также включает другие варианты осуществления и/или реализации. Соответственно, описанный технический признак может быть заменен эквивалентным техническим признаком, не выходя за рамки настоящего изобретения, и описанный этап реализации способа может быть заменен эквивалентным этапом, не выходя за рамки изобретения.

Первое изобретение относится к способу загрузки грузов, в частности автомобилей и/или товаров, в грузовое пространство, находящееся на транспортном средстве или в контейнере, разграниченное элементами конструкции по меньшей мере одного дорожного или рельсового транспортного средства или контейнера с грузами, содержащими, в частности, автомобили и/или товары, состоящему в использовании моторизированного манипулятора, связанного с транспортным средством, для перемещения грузов из-за пределов грузового пространства в положение, в котором их погружают на элементы конструкции в грузовом пространстве и наоборот. Способ включает: ввод или импорт первичных данных относительно грузов в логический контроллер, автоматическое вычисление оптимального положения загрузки для каждого груза, определение автоматических движений моторизированного манипулятора, автоматическое поднятие с помощью моторизированного манипулятора поддона в положение хранения внутри грузового пространства и расположение указанного поддона в положение загрузки, находящееся в задней части транспортного средства, размещение груза на поддоне, и автоматическое перемещение поддона, поддерживающего груз, в его оптимальное положение загрузки, и блокирование его к элементам конструкции транспортного средства автоматическим способом, управляемым автоматизированной системой. Второе изобретение относится к способу разгрузки транспортного средства, загруженного охарактеризованным выше способом загрузки. Третье изобретение относится к устройству для осуществления способов загрузки и разгрузки. Изобретения обеспечивают повышение производительности и надежности при осуществлении указанных способов и устройства. 3 н. и 36 з.п. ф-лы, 19 ил.

1. Способ загрузки грузов, в частности автомобилей и/или товаров, в грузовое пространство, находящееся на транспортном средстве или в контейнере, разграниченное элементами конструкции по меньшей мере одного дорожного или рельсового транспортного средства или контейнера с грузами, содержащими, в частности, автомобили и/или товары, состоящий в использовании моторизированного манипулятора, имеющего два соединенных шарнирами рычага, в частности, в их верхней части, для перемещения грузов из-за пределов грузового пространства к положению загрузки на элементах конструкции в грузовом пространстве и наоборот, отличающийся тем, что он включает:

а - ввод или импорт первичных данных относительно грузов в логический контроллер,

b - автоматическое вычисление с помощью встроенного или удаленного логического средства оптимального положения загрузки для каждого груза согласно первичным данным и дополняющим данным относительно требований загрузки и/или разгрузки, транспортировки и/или распределения грузов,

с - автоматическое определение с помощью встроенного или удаленного логического средства автоматизированных движений моторизированного манипулятора с помощью логического контроллера в качестве функции вычислений, выполненных на этапе b),

d - автоматическое поднятие с помощью моторизированного манипулятора поддона в положение хранения в грузовом пространстве и расположение указанного поддона в положение загрузки, находящееся в задней части транспортного средства,

е - размещение груза на поддоне и

f - автоматическое перемещение с помощью моторизированного манипулятора поддона, несущего груз, в оптимальное положение загрузки и блокирование указанного загруженного поддона на элементах конструкции транспортного средства автоматически и под управлением логического контроллера.

2. Способ по п. 1, отличающийся тем, что включает повторение операций загрузки d)-f) таким образом, чтобы загружать все транспортное средство.

3. Способ по п. 1, отличающийся тем, что он включает перемещение моторизированного манипулятора направленным образом над элементами конструкции для достижения каждого из определенных положений загрузки.

4. Способ по п. 1, отличающийся тем, что он включает загрузку последовательности транспортных средств, таких как тянущее транспортное средство и прицеп, содержащей первое транспортное средство, содержащее первое грузовое пространство, и второе транспортное средство, содержащее второе грузовое пространство.

5. Способ по п. 1, отличающийся тем, что он включает, после завершения операций загрузки, отведение моторизированного манипулятора в определенное транспортное положение на элементах конструкции.

6. Способ по п. 1, отличающийся тем, что он включает перемещение во время загрузки некоторых поддонов из одной области хранения в другую для лучшего распределения грузов на транспортном средстве.

7. Способ по п. 1, отличающийся тем, что он включает применение встроенного логического контроллера.

8. Способ по п. 7, отличающийся тем, что он включает обмен информацией с оператором и/или с запоминающими базами данных по беспроводной линии связи, соединяющей логический контроллер с аппаратурой оператора, такой как персональный компьютер, планшетный компьютер с сенсорным экраном или мобильный телефон.

9. Способ по п. 8, отличающийся тем, что он включает передачу команд о загрузке оператору и, в частности, направления движения на поддонах, когда грузы представляют собой автомобили, или идентификацию грузов, подлежащих размещению на поддоне, поднятом моторизированным манипулятором.

10. Способ по п. 1, отличающийся тем, что он включает регулярное обновление данных, записанных в запоминающих базах данных, обеспечивающих данными логический контроллер.

11. Способ по п. 10, отличающийся тем, что он включает применение баз данных, которые делокализованы относительно логического контроллера.

12. Способ по п. 1, отличающийся тем, что он включает применение средства ввода данных, так что оператор может вводить в логический контроллер дополнительную информацию, связанную, например, с загрузкой, разгрузкой или с неожиданными требованиями, которые должны быть приняты во внимание для выполнения операций загрузки d)-f).

13. Способ по п. 1, отличающийся тем, что он включает обездвиживание поддона, несущего груз, за пределами транспортного средства на данной высоте для крепления груза на поддоне.

14. Способ по п. 13, отличающийся тем, что он включает подачу на логический контроллер команды о продолжении операции загрузки сразу после завершения соответствующих операций по креплению груза.

15. Способ по п. 14, отличающийся тем, что он включает передачу команд оператору по креплению грузов.

16. Способ по п. 1, отличающийся тем, что грузы по существу состоят из автомобилей.

17. Способ разгрузки грузов из транспортного средства, загруженного с помощью способа загрузки по п. 1, после стадии транспортировки груза, отличающийся тем, что он включает:

g - использование всех записанных данных относительно загрузки для определения последовательности разгрузки для загруженных поддонов, расположенных в грузовом пространстве,

h - автоматическое разблокирование загруженного поддона, подлежащего разгрузке, и перемещение указанного загруженного поддона с помощью моторизированного манипулятора за пределы положения загрузки в задней части транспортного средства,

i - снятие груза с поддона и

j - автоматическое возвращение и размещение с помощью моторизированного манипулятора пустого поддона в положение хранения в грузовом пространстве.

18. Способ по п. 17, отличающийся тем, что он включает повторение операций разгрузки g)-i) таким образом, чтобы разгружать все транспортное средство.

19. Способ по п. 17, отличающийся тем, что он включает перемещение моторизированного манипулятора направленным образом над элементами конструкции для достижения каждого из определенных положений загрузки.

20. Способ по п. 17, отличающийся тем, что он включает разгрузку последовательности транспортных средств, таких как тянущее транспортное средство и прицеп, содержащей первое транспортное средство, содержащее первое грузовое пространство, и второе транспортное средство, содержащее второе грузовое пространство.

21. Способ по п. 17, отличающийся тем, что он включает, после завершения операций разгрузки, отведение моторизированного манипулятора в определенное транспортное положение на элементах конструкции.

22. Способ п. 17, отличающийся тем, что он включает применение встроенного логического контроллера.

23. Способ по п. 22, отличающийся тем, что он включает обмен информацией с оператором и/или с запоминающими базами данных по беспроводной линии связи, соединяющей логический контроллер с аппаратурой оператора, такой как персональный компьютер, планшетный компьютер с сенсорным экраном или мобильный телефон.

24. Способ по п. 23, отличающийся тем, что он включает передачу команд о загрузке оператору и, в частности, направления движения на поддонах, когда грузы представляют собой автомобили, или идентификацию грузов, подлежащих размещению на поддоне, поднятом моторизированным манипулятором.

25. Способ по п. 17, отличающийся тем, что он включает регулярное обновление данных, записанных в запоминающих базах данных, обеспечивающих данными логический контроллер.

26. Способ по п. 25, отличающийся тем, что он включает применение баз данных, которые делокализованы относительно логического контроллера.

27. Способ по п. 17, отличающийся тем, что он включает применение средства ввода данных, так что оператор может вводить в логический контроллер дополнительную информацию, связанную, например, с загрузкой, разгрузкой или с неожиданными требованиями, которые должны быть приняты во внимание для выполнения операций разгрузки g)-i).

28. Способ по п. 17, отличающийся тем, что он включает обездвиживание поддона, несущего груз, за пределами транспортного средства на данной высоте для открепления груза на поддоне.

29. Способ по п. 28, отличающийся тем, что он включает подачу на логический контроллер команды о продолжении операции разгрузки сразу после завершения соответствующих операций по откреплению груза.

30. Способ по п. 28, отличающийся тем, что он включает передачу команд оператору по откреплению грузов.

31. Способ по п. 17, отличающийся тем, что грузы по существу состоят из автомобилей.

32. Устройство для загрузки/разгрузки грузов для осуществления способа загрузки грузов и способа разгрузки грузов по любому из пп. 1-31, содержащее моторизированный манипулятор с двумя соединенными шарнирами рычагами, в частности, в их верхней секции, предназначенный для работы вместе с транспортным средством, чтобы перемещать грузы из-за пределов грузового пространства транспортного средства в положение загрузки на элементах конструкции в грузовом пространстве и в обратном направлении, отличающееся тем, что оно содержит:

- встроенное или удаленное логическое средство,

- логический контроллер, управляющий автоматическими движениями моторизированного манипулятора согласно расчетам встроенного или удаленного логического устройства с помощью первичных и/или дополняющих данных,

- устройства подъема и ориентации, позволяющие моторизированному манипулятору поднимать и ориентировать загруженные или разгруженные поддоны,

- средство направления и ориентации для перемещения и ориентации моторизированного манипулятора по элементам конструкции транспортного средства,

- средство блокирования/разблокирования поддонов в их положении загрузки на элементах конструкции с помощью средства, содержащего автоматические исполнительные устройства, управляемые логическим контроллером, и

- средство связи между логическим контроллером и оператором, наблюдающим за автоматическими операциями загрузки и разгрузки.

33. Устройство по п. 32, отличающееся тем, что моторизированный манипулятор имеет два боковых соединенных шарнирами рычага, предназначенных для подъема поддона, при этом каждый боковой рычаг установлен для вращения на своей верхней секции на тележке, передвигающейся по направляющему рельсу, расположенному в верхней части элементов конструкции, а с другой стороны, обеспечивает благодаря своей захватной конечной части вращающуюся опору на одной стороне поднятого поддона.

34. Устройство по п. 32, отличающееся тем, что элементы конструкции и поддоны имеют соответствующие крепежные устройства, взаимодействующие вместе для блокирования и разблокирования поддонов в их положении загрузки на элементах конструкции.

35. Устройство по п. 33 для загрузки/разгрузки последовательности транспортных средств, таких как тянущее транспортное средство и прицеп, содержащей первое транспортное средство, содержащее первое грузовое пространство, и второе транспортное средство, содержащее второе грузовое пространство, отличающееся тем, что каждый направляющий рельс имеет подвижную или телескопическую секцию, позволяющую указанному направляющему рельсу удлиняться для прохождения по меньшей мере частично над вторым грузовым пространством второго транспортного средства, соединенного шарнирами с первым транспортным средством, или для образования соединения с рельсами, имеющимися во вторых грузовых пространствах, так что тележки затем могут перемещаться из одного грузового пространства в другое.

36. Устройство по п. 33, отличающееся тем, что направляющие рельсы являются электропроводящими, подключенными к источнику электроэнергии, и подают электроэнергию на тележки с помощью башмаков.

37. Устройство по п. 33, отличающееся тем, что боковые рычаги являются телескопическими.

38. Устройство по п. 32, отличающееся тем, что манипулятор связан с транспортным средством и переносится на указанном транспортном средстве.

39. Устройство по п. 32, отличающееся тем, что манипулятор связан с основанием загрузки/разгрузки и остается на указанном основании между двумя последовательными операциями загрузки/разгрузки.

| US 5525026 А, 11.06.1996 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Подвесной аппарат для наложения гипсовых корсетов по авторскому свидетельству № 55735 | 1940 |

|

SU60039A1 |

| АВТОПОЕЗД ДЛЯ ПЕРЕВОЗКИ АВТОМОБИЛЕЙ | 0 |

|

SU335133A1 |

Авторы

Даты

2018-12-26—Публикация

2014-10-17—Подача