Изобретение касается устройства и способа для охлаждения ролика. В случае ролика речь может идти о валке в прокатной клети для прокатки обычно металлического проката или об измерительном ролике. Охлаждение ролика осуществляется при использовании приставленной к ролику охлаждающей чаши. Кроме этого, изобретение касается прокатной клети и измерительного прибора с подобного типа устройством.

Устройства для охлаждения ролика, в частности валка, при использовании охлаждающей чаши принципиально известны из уровня техники, так, например, известный из документов JP 63303609 А, DE 3616070 С2, DE 20 2010 202 340 А1, DE 10 2012 219 722 А1 и DE 10 2112 216 570 А1. Обе упомянутые первыми публикации раскрывают охлаждающее устройство с охлаждающей чашей для осуществления принудительной конвекции для охлаждения валка. Все названные публикации объединяет то, что предусмотрено соответственно жесткое позиционирование охлаждающей чаши относительно соответственно охлаждаемого валка и тем самым жесткая установка размера зазора для охлаждения между охлаждающей чашей и поверхностью охлаждаемого валка для прохождения охлаждающей среды. Однако, для достижения оптимального охлаждения является важным то, что высота, соответственно, величина зазора для охлаждения подгоняется к измененным условиям окружающей среды или условиям технологического процесса. Так, валки в течение своего срока службы неоднократно сошлифовываются, причем каждое сошлифовывание валка обычно требует последующей юстировки зазора для охлаждения. Необходимые для этого настройки на известных из уровня техники охлаждающих устройствах, соответственно, установочных устройствах для охлаждающих чаш в уровне техники производятся вручную или полуавтоматически посредством установочных винтов. Эти настройки должны производиться за пределами прокатной клети, поскольку в прокатной клети это невозможно по причинам места, времени и опасности. Также представляется сомнительным, смогут ли вообще производиться упомянутые ручные настройки высоты зазора в прокатной клети с необходимой точностью.

Кроме того, следует отметить, что описанные в уровне технике охлаждающие чаши соединены с подушками валка, т.е. закреплены на опорных блоках валков. Это означает, что каждый валок должен быть оборудован подобного типа охлаждающей чашей и соответствующим механизмом установки. Поэтому, при шлифовании валков должны демонтироваться как сами валки, так и подушки и смонтированные охлаждающие чаши, а затем снова монтироваться и вручную настраиваться. Поскольку в реальном прокатном производстве по возможности всегда первый комплект валков в прокатных клетях является встроенным, в то время как, по меньшей мере, один второй комплект валков сохраняется в прокатном цехе, то в уровне технике обычно также дублировано хранятся охлаждающие чаши со своими сопутствующими установочными устройствами в таком количестве, как валки, которые необходимы для прокатного производства в чистовой группе.

Кроме того, недостатком у известных из уровня техники охлаждающих устройств, т.е. охлаждающих чаш и их установочных устройств, является то, что в результате их монтажа на подушках валков, с одной стороны, становится неравномерным распределение нагрузки между впуском и выпуском для прокатываемого материала в прокатной клети, а с другой стороны, еще повышается жесткость всей системы для изгибания вокруг оси вращения валка, что (оба недостатка) отражается на изгибе валков. Это является недостатком для фрикционных и регулировочных свойств валков. Когда охлаждающая среда на конце зазора для охлаждения между охлаждающей чашей и охлаждаемого валка не может вытекать свободно, соответственно, без ограничения, то это является недостатком для охлаждающего действия. В результате симуляций может проявляться то, что охлаждающая среда на расположенном со стороны стока конце охлаждающей чаши стала бы развивать нежелательные турбулентные поперечные потоки, что могло бы привести к неравномерному охлаждению и тем самым к неравномерному по ширине валков износу валков. Следующие из этого разницы диаметров по ширине валков не могли бы выравниваться, соответственно, не могли бы исправляться от дефектов, так что валки затем выдавливали бы нежелательный профиль в прокатном материале, вследствие чего качество проката снижалось бы.

В основе изобретения лежит задача усовершенствовать известное устройство и известный способ для охлаждения роликов, как и известную прокатную клеть и известное измерительное устройство с подобного типа устройством в том отношении, что размер зазора для охлаждения, т.е. радиальный промежуток между охлаждающей чашей и поверхностью охлаждаемого ролика, во время работы устройства всегда автоматически оптимально устанавливается.

Эта задача в отношении устройства решается посредством предмета пункта 1 формулы изобретения. Он отличается тем, что единственный подшипник имеет степень свободы в радиальном направлении относительно дугообразного поперечного сечения охлаждающей чаши, так что охлаждающая чаша свободно установлена в этом подшипнике с возможностью смещения в радиальном направлении.

Понятие «ролик» в рамках настоящего изобретения подразумевает, например, валок в прокатной клети для прокатки прокатываемого материала или измерительный ролик в обрабатывающей установке для прокатываемого материала. Измерительный ролик обычно служит для регистрации распределения давления или распределения плоскостности по ширине прокатываемого материала, когда он частично обвивает измерительный ролик.

Единственный подшипник может состоять из множества частичных подшипников, в частности из двух половин, которые имеют одну и ту же ось вращения.

Подшипник может быть выполнен как сферический подшипник, чтобы даже при перекосе ролика гарантировать параллельность поворотной оси охлаждающей чаши и оси роликов и тем самым работоспособность устройства даже в этом случае.

Заявленная возможность свободного смещения охлаждающей чаши в радиальном направлении преимущественно является причиной того, что величина, соответственно, высота зазора для охлаждения между внутренней стороной охлаждающей чаши и поверхностью ролика во время процесса прокатки в зависимости от объемного потока или давления, с которым охлаждающая среда вводится в зазор для охлаждения, автоматически, соответственно, самопроизвольно согласно свободному ходу сил автоматически правильно устанавливается. Это, с одной стороны, является оптимальным относительно достигаемого охлаждающего действия, поскольку в результате свободной установки высоты зазора для охлаждения в зазоре для охлаждения не возникают, в частности, никакие нежелательные турбулентности в потоке охлаждающей среды. Кроме того, возможность свободного радиального смещения делает излишним наличие дорогих установочных устройства для ручной или автоматической радиальной установки охлаждающих чаш. Ввиду отказа от этих установочных устройств отпадают также связанные с ними в уровне техники проблемы в отношении необходимой потребности в пространстве, требуемого для настройки, соответственно, установки времени и связанной с настройкой для персонала опасности. Кроме этого, больше не требуется ставить под сомнение точность настройки величины зазора для охлаждения, когда из-за свободного хода сил величина, соответственно, высота зазора для охлаждения в любое время во время процесса прокатки оптимально автоматически, соответственно, самопроизвольно настраивается.

Согласно первому примеру осуществления изобретения охлаждающая чаша свободно качательно подвешена на единственном поворотном шарнире. Также, свободно качающееся подвешивание охлаждающей чаши, точно также, как и возможность свободного смещения в радиальном направлении, служит для того, чтобы охлаждающая среда в зазоре для охлаждения принудительно направлялась только в окружном направлении, но не в радиальном направлении. Степень свободы в радиальном направлении предотвращает, в частности, как было сказано, возникновение нежелательных турбулентных поперечных потоков на входе и на выходе зазора для охлаждения и обеспечивает в этом отношении всегда равномерный и одинаково направленный поток, вследствие чего достигается также равномерное оптимальное охлаждение. Равномерное охлаждение - при использовании ролика в качестве валка в прокатной клети - сопровождается предпочтительным равномерным изнашиванием валков, а также равномерно высокое качество прокатываемого материала.

Согласно другому примеру осуществления изобретения к выпукло изогнутой наружной поверхности охлаждающей чаши - в виде опции также посредством плеча рычага дистанцированно от наружной стороны охлаждающей чаши - прикреплен противовесный груз. Посредством подходящего определения размеров и распределения веса на наружной стороне охлаждающей чаши в окружном направлении, а также посредством подходящего продольного согласования и выравнивания плеча рычага противовесного груза относительно поворотной оси поворотного шарнира может настраиваться желаемый вращающий момент, который возникает при отклонении охлаждающей чаши вокруг поворотной оси поворотного шарнира относительно нулевого положения качания. Понятие «нулевое положение качания» подразумевает то положение, соответственно, ситуацию, в которой охлаждающая чаша с противовесными грузами были бы стабилизированы, когда она - будучи свободно качательно подвешена - была подвергнута исключительно силе тяжести. Вращающий момент представляет определенную удельную нагрузку, которая воздействует на охлаждающее средство в канале для охлаждения. Желаемая мощность охлаждения может настраиваться необходимым образом посредством наличия определенной удельной нагрузки в зависимости от заданного давления или объемного потока охлаждающей среды в зазоре для охлаждения.

Важным является в этом месте установить то, что противовесные грузы предусмотрены исключительно опционно и никоем образом не обязательны. Охлаждающая чаша сама имеет собственное массовое распределение, которое устанавливается уже при изготовлении охлаждающей чаши. Альтернативно наличию дополнительных противовесных грузов, само массовое распределение охлаждающей чаши может выполняться также уже при изготовлении подходящим в отношении желаемого в более позднем случае использования вращающего момента.

Соответствующее изобретению устройство имеет позиционирующее устройство, которое на подшипнике воздействует для позиционирования подшипника с установленной на нем охлаждающей чашей в определенном положении, обычно в предопределенном угловом положении α по периметру охлаждаемого ролика. Угловое положение по периметру охлаждаемого ролика может выбираться преимущественно любым между 0° < α < 360°. Угловое положение α имеет также влияние на величину отклонения охлаждающей чаши из нулевого положения качения и тем самым на величину вращающего момента и величину воздействующей на охлаждающую среду в процессе прокатки удельной нагрузки. Чем больше отклонение, тем больше вращающий момент и удельная нагрузка; и наоборот.

Кроме того, упомянутая выше задача изобретения решается посредством прокатной клети согласно пункту 8 формулы изобретения и посредством измерительного устройства согласно пункту 13 формулы изобретения. Прокатная клеть имеет, по меньшей мере, один ролик в форме валка для прокатки прокатываемого материала и соответствующее изобретению устройство по одному из вышеназванных пунктов формулы изобретения. Измерительное устройство имеет ролик в форме измерительного ролика и устройство по одному из пунктов 1-7 формулы изобретения. В обоих случаях охлаждающая чаша позиционирована на периметре валка или ролика и там установлена в подшипнике с возможностью свободного смещения в радиальном направлении. Преимущества этих решений соответствуют указанным выше в отношении заявленного устройства преимуществам.

Согласно одному примеру осуществления прокатной клети поворотный шарнир, на котором соответствующее изобретению устройство по одному из пунктов 1-7 формулы изобретения свободно качательно подвешено, в частности, при цельном выполнении, посредством позиционирующего устройства, например, траверсы прокатной клети, монтируется по центру относительно ширины валков, а не на подушках охлаждаемого валка. Это дает преимущество в том, что, с одной стороны, вес подлежащей замене в случае износа системы валков, т.е. валка с подушками, больше не увеличивается за счет смонтированного охлаждающего устройства. Кроме того, заявленное монтажное место дает преимущество в том, что никакие нерегулярные нагрузки не возникают между входной стороной и выходной стороной зазора валка, и что посредством такой имеющейся здесь по этой причине равномерной нагрузки также не возникают никакие негативные воздействия на изгиб валков.

Альтернативно, подшипник может иметь две половины, которые - с описанными в последнем абзаце недостатками - прикреплены к подушкам ролика.

У прокатной сети и/или у измерительного устройства поворотный шарнир, на котором свободно качательно подвешено соответствующее изобретению устройство по одному из пунктов 1-7 формулы изобретения, может быть выполнен в виде сферического шарнира. Сферическое выполнение дает преимущество в том, что образованная посредством поворотного шарнира на приводной стороне и рабочей стороне поворотная ось охлаждающей чаши даже при наклонной установке валка в прокатной клети или измерительного ролика всегда остается параллельной оси валка или оси измерительного ролика. Тогда в этом отношении охлаждающая чаша следовала бы за валком или измерительным роликом, а функционирование охлаждающей чаши всегда было бы гарантировано даже при наклонной установке валка или измерительного ролика.

Кроме того, вышеуказанная задача решается посредством заявленного в пункте 17 формулы изобретения способа. Преимущества этого способа также соответствуют указанным выше в отношении заявленного устройства и заявленной прокатной клети преимуществам.

Дальнейшие предпочтительные выполнения соответствующего изобретению устройства, соответствующей изобретению прокатной клети и измерительного устройства или соответствующего изобретению способа являются предметами зависимых пунктов формулы изобретения.

К описанию прилагаются 5 фигур, причем

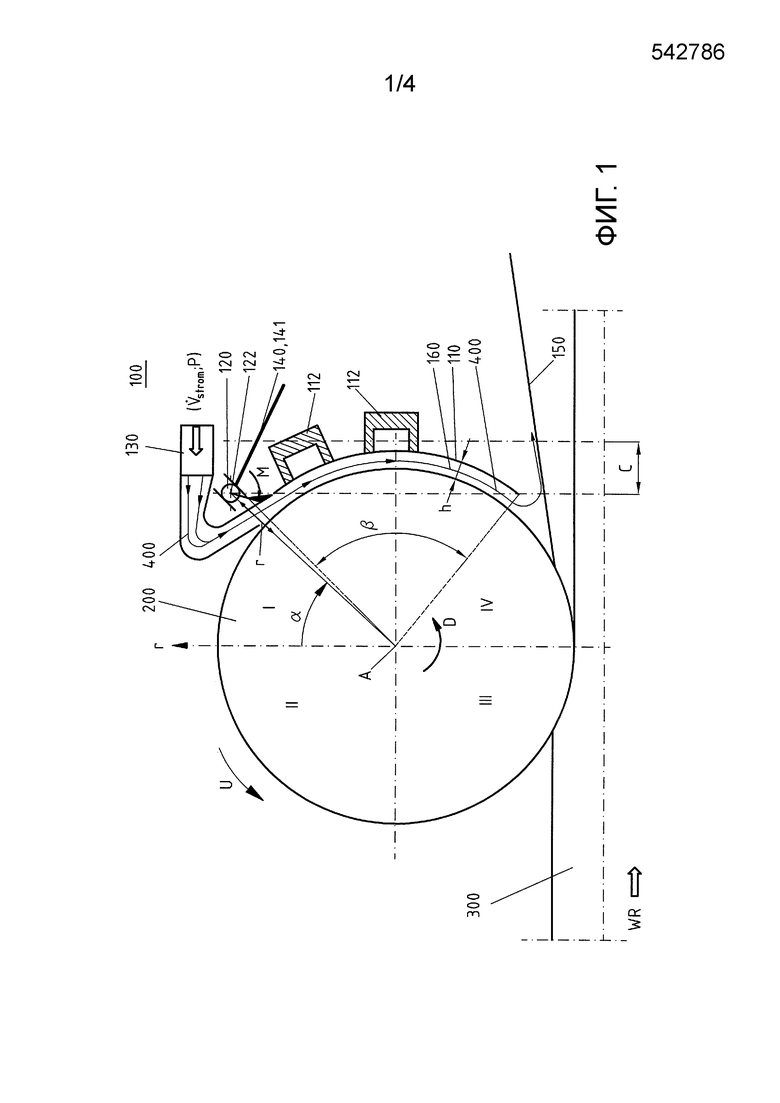

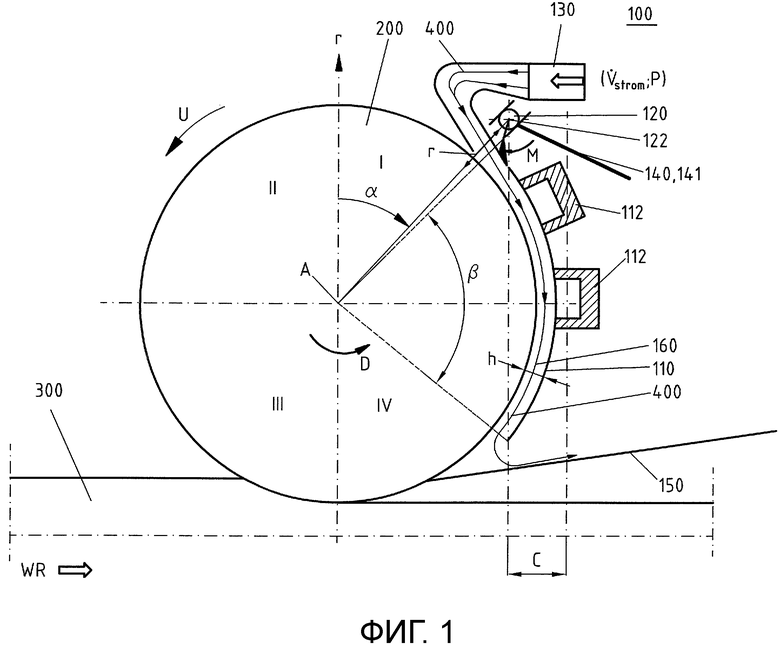

Фиг.1 - показывает поперечное сечение соответствующего изобретению устройства и соответствующей изобретению прокатной клети;

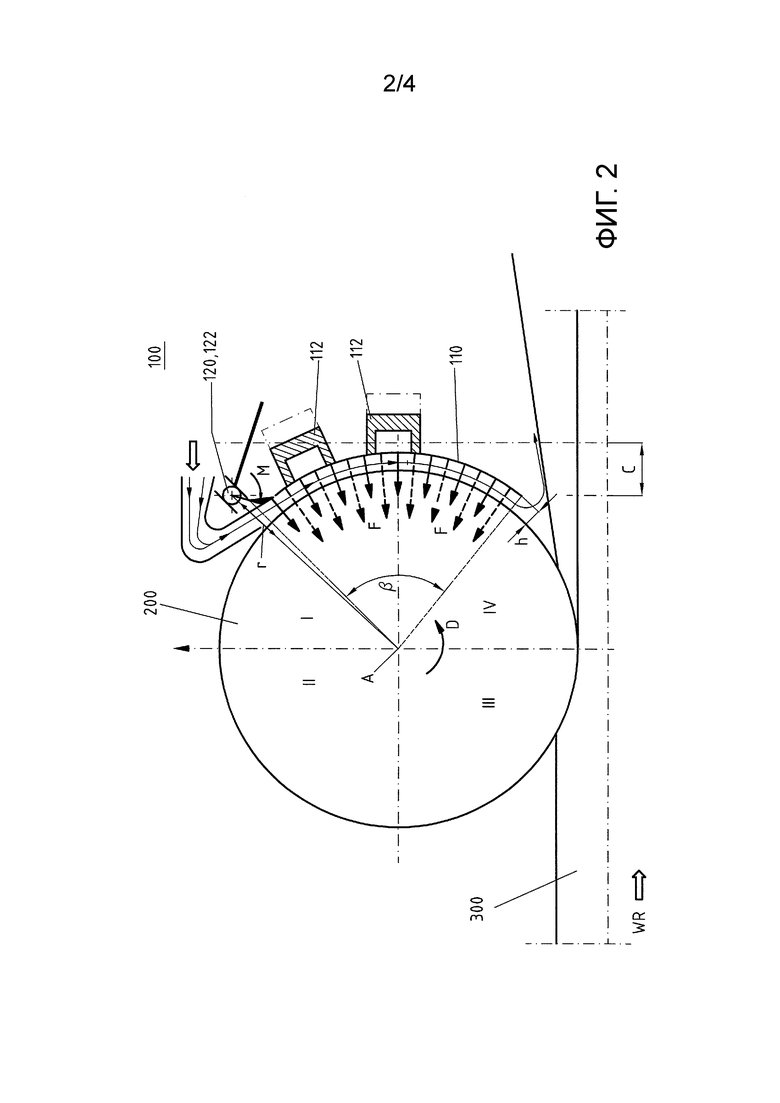

Фиг.2 - показывает дополнение к фиг.1;

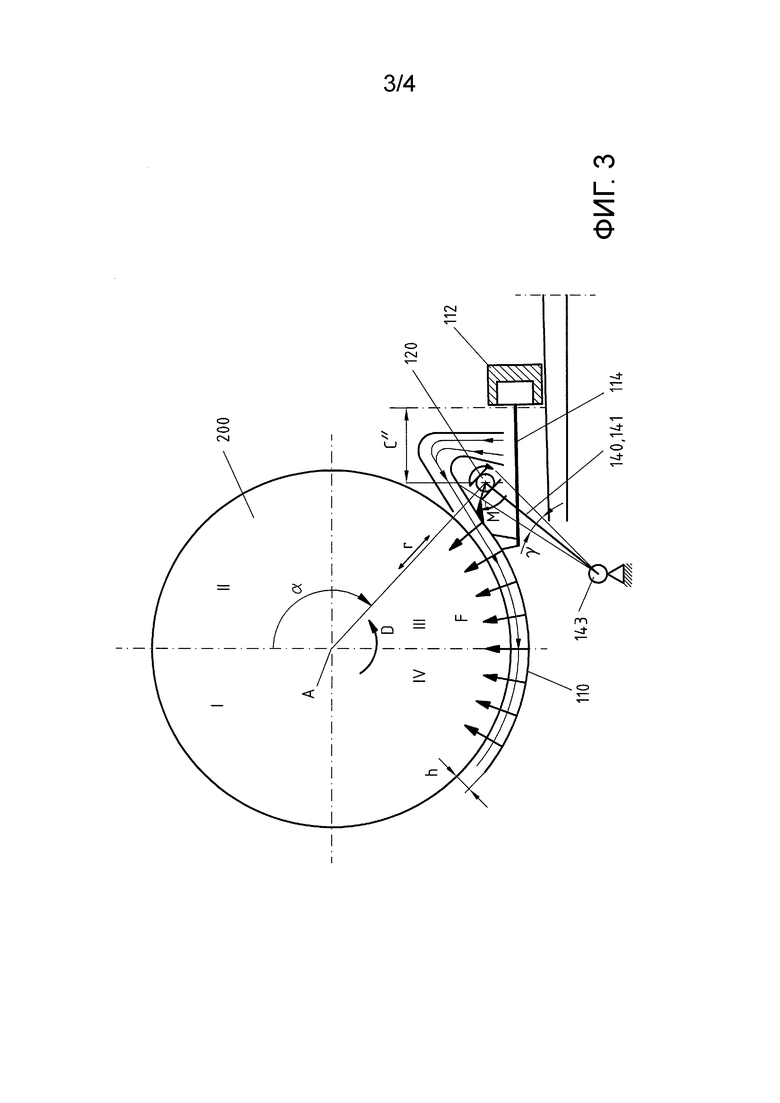

Фиг.3 - показывает другой пример осуществления расположения соответствующей изобретению охлаждающей чаши на периметре валка;

Фиг.4 - показывает первый вариант осуществления единственного подшипника для охлаждающей чаши; и

Фиг.5 - показывает второй вариант осуществления единственного подшипника для охлаждающей чаши.

Изобретение далее детально описывается в виде примеров осуществления со ссылкой на названные фигуры. На всех фигурах одинаковые технические элементы обозначены одинаковыми позициями.

Фиг.1 показывает поперечное сечение через соответствующую изобретению прокатную клеть. От прокатной клети показан лишь ролик в виде валка 200 для прокатки прокатываемого материала 300. Валок вращается в направлении D вращения. С валком на его правой стороне согласовано соответствующее изобретению устройство 100. Конкретно, устройство 100 включает в себя охлаждающую чашу с поперечным сечением в форме участка круговой дуги для перекрытия поверхностной области валка 200. В области верхнего края охлаждающей чаши 110 расположен подшипник 120 с поворотным шарниром. Подшипник ориентирован таким образом, что его поворотная ось 122 проходит перпендикулярно круглому поперечному сечению охлаждающей чаши 110 и параллельно оси А вращения валка 200. На этом единственном поворотном шарнире 120 свободно качательно подвешена охлаждающая чаша 110. Единственный подшипник с поворотным шарниром, в котором с возможностью поворота установлена охлаждающая чаша, имеет одну степень свободы в радиальном направлении r относительно круглого поперечного сечения охлаждающей чаши или относительно оси А вращения валка 200, так что охлаждающая чаша в подшипнике 120 установлена с возможностью свободного смещения в радиальном направлении r. В этом отношении подшипник выполнен не только как поворотный шарнир, но и как сдвижная опора.

Фиг.4 показывает первый вариант осуществления для единственного подшипника 120 охлаждающей чаши, причем он состоит из двух подшипниковых половин 120-1, 120-2, которые закреплены соответственно на одной из подушек, т.е. на одном из корпусов 210-1, 210-2 подшипника ролика 200. Правда, в таком случае, это имеет недостаток в том, что распределение веса по центральной оси А собранного ролика 200 не является сбалансированным. Однако, согласно изобретению, все же ролик не вытягивается, поскольку подшипниковые половины не должны передавать никакого изгибающего момента, а могут свободно устанавливаться.

Фиг.5 показывает второй вариант осуществления для единственного подшипника 120, причем подшипник размещен по центру на охлаждающей чаше 110. Подшипник с помощью позиционирующего устройства 140, например, в виде шарнирного или поворотного рычага 141 монтируется, соответственно, подвешивается, например, на траверсе прокатной клети по центру относительно ролика 200.

При сферическом выполнении подшипника 120, соответственно, подшипниковых половин в обоих вариантах осуществления поворотная ось подшипника, соответственно, охлаждающей чаши 110 может следовать за угловой установкой ролика, так что даже в этом случае поворотная ось охлаждающей чаши остается параллельной оси вращения ролика. Необходимое для этого движение поворота, соответственно, отклонение подшипника на фигурах 4 и 5 символизируется дугообразными двойными стрелками.

Подшипник, соответственно, поворотный шарнир в обоих вариантах осуществления выполнен с возможностью позиционирования в любом угловом положении α на периметре U валка.

Либо на верхнем крае охлаждающей чаши, как показано на фиг.1, либо на нижнем крае охлаждающей чаши 110 предусмотрено сопловое устройство для впрыскивания охлаждающей среды 400 в зазор для охлаждения между внутренней стороной охлаждающей чаши 110 и боковой поверхностью валка 200. То на какой стороне, соответственно, на каком краю охлаждающей чаши 110 сопловое устройство 130 вводит охлаждающую среду 400 в зазор для охлаждающей, зависит от направления D вращения валка и вопроса о том, нужно ли противоточное охлаждение или поточное охлаждение; в последнем случае охлаждающая среда 400 течет в окружном направлении и направлении вращения валка 200.

На противоположном вводу охлаждающей среды краю охлаждающей чаши она предпочтительно не имеет никакого ограничения, в частности, никакого сборника для охлаждающей среды, так что там обеспечено беспрепятственное бессиловое стекание охлаждающей среды. Это является преимуществом для упомянутого в следующем абзаце свободного хода сил.

Охлаждающая среда 400 впрыскивается сопловым устройством 130 либо с заданным объемным потоком Vstrom, либо с заданным давлением Р в зазор для охлаждения. Вследствие установленного свободно подвижно в радиальном направлении поворотного шарнира 120 при свободном ходе сил автоматически, соответственно, самопроизвольно оптимально настраивается высота h зазора 160 для охлаждения. Вследствие свободно качательного подвешивания охлаждающей чаши в поворотном шарнире 120 автоматически, соответственно, самопроизвольно правильно высота h зазора для охлаждения настраивается не только на высоту поворотного шарнира, но и вообще в угловой области β охлаждающей чаши. Тем самым становится излишней ручная или автоматическая жесткая настройка высоты h.

Настраивающаяся высота h зазора для охлаждения, как уже сказано, зависит от свободного хода сил. Конкретно, высота зазора подвергается воздействию следующих физических величин: объемный поток или давление охлаждающей среды 400 в зазоре для охлаждения и вращательный момент, соответственно, следующая из него удельная нагрузка, которым/которой охлаждающая чаша, возможно с прикрепленным к ней противовесными грузами, в процессе прокатки при отклонении вокруг поворотной оси 122 поворотного шарнира 120 влияет на охлаждающую среду. Математически выражается следующей зависимостью:

h=ƒ[1/(m*g);1/C;Vstrom;Р]

причем

h: высота зазора

f: функциональная зависимость

m: общая масса охлаждающей чаши с противовесными грузами, соответственно, соответствующим массовым распределением

g: гравитационная константа

C: плечо рычага охлаждающей чаши при отклонении из нулевого положения качения

Vstrom: объемный поток охлаждающей среды

Р: давление охлаждающей среды

Вращающий момент охлаждающей чаши 110 с противовесными грузами 112 зависит от распределения противовесных грузов 112 по выпуклому внешнему периметру охлаждающей чаши 110 и их расстояние от выпуклой наружной стороны охлаждающей чаши 110. Чем больше противовесных грузов и чем больше их расстояние от наружной стороны охлаждающей чаши 110, тем больше вращающий момент и тем самым также сила, соответственно, удельная нагрузка, с которым/которой охлаждающая чаша давит на валок, соответственно, на охлаждающую среду 400 в зазоре для охлаждения; эта взаимосвязь наглядно изображена на фиг.2. Штриховые линии символизируют наибольшее усилие, соответственно, мгновенное воздействие при дополнительных установленных снаружи противовесных грузах 112 по сравнению с дополнительными находящимися внутри противовесными грузами (не штриховые линии).

Идеальным образом, подшипник 120 выполнен как сдвижная опора с имеющим возможность смещения в нем радиально свободно поворотным шарниром для свободно качающегося подвешивания охлаждающей чаши. В случае этого идеального опирания позиционирование подшипника стало бы жестким в определенном угловом положении α на периметре валка.

На практике, как правило, достаточно, если позиционирование валка в окружном направлении U является только приблизительно постоянным; т.е. малые отклонения в угловом положении, как правило, являются допустимыми. При этом условии подшипник 120 может быть реализован за свет того, что поворотный шарнир закреплен на позиционирующем устройстве 140, которое выполнено с возможностью поворачивания в плоскости поперек поворотной оси валка 200. От позиционирующего устройства на фиг.1 показан только рычаг 141, на одном конце которого расположен поворотный шарнир 120, а другой конец которого установлен, например, в одной стационарной точке поворота. Кроме того, выполненное таким образом позиционирующее устройство 140 принуждает поворотный шарнир 120 по круговой траектории с, по меньшей мере, одной компонентой в радиальном направлении валка 200. В этом радиальном направлении поворотный шарнир должен быть свободно подвижным, по меньшей мере, во время процесса прокатки, в крайнем случае, также при допущении небольшого колебания в угловом положении α. В этом отношении поворачивающееся позиционирующее устройство 140 в описанном варианте осуществления обеспечивает степень свободы подшипника 120 в радиальном направлении. Позиционирующее устройство 140 может иметь не изображенный на фиг.1 привод для позиционирования поворотного шарнира в исходное положение перед и после начала режима охлаждения. Этот привод может быть механическим, электромеханическим, пневматическим или гидравлическим. Привод может быть расположен либо внутри, либо снаружи прокатной клети. Однако, в исходном положении - самое позднее с началом процесса прокатки и охлаждения - должна быть обеспечена, соответственно, должна допускаться возможность свободно радиального смещения.

Кривизна охлаждающей чаши 110 предпочтительно соответствует кривизне валка 200, так что центральная ось изогнутой охлаждающей чаши 110 предпочтительно совпадает с осью вращения валка 200, как это обозначено на фиг.1 посредством пунктирных линий и угла β.

Кроме того, на фиг.1 между нижним концом охлаждающей чаши 110 и прокатываемым материалом 300 расположен скребок 150. Этот скребок 300 защищает конструктивные элементы над ним, т.е. в частности, соответствующее изобретению охлаждающее устройство 100 от воздействия прокатываемого материала 300. Кроме того, скребок служит для того, чтобы прокатываемый материал 300 отводился от валка 200 и направлялся дальше в направлении WR прокатки.

Альтернативно выполнению ролика в качестве валка в прокатной клети, этот ролик может быть выполнен также в качестве измерительного ролика, на поверхности которого в таком случае расположены датчики, обычно датчики давления. Такой измерительный ролик может быть смонтирован, например, в рольганге позади прокатного стана. Во время функционирования, измерительный ролик обычно может обхватываться горячим прокатываемым материалом, вследствие чего датчики могут слишком сильно нагреваться. Кроме того, соответствующее изобретению устройство в таком случае может позиционироваться для охлаждения датчиков на периметре измерительного ролика. Таким образом, в датчиках может настраиваться температурный диапазон, который не влияет негативно на датчики.

Соответствующее изобретению охлаждающее устройство для охлаждения валка в прокатной клети или для охлаждения измерительного ролика функционирует следующим образом:

Во время процесса прокатки или эксплуатации измерительного ролика охлаждающая среда 400 с помощью соплового устройства 130 с заданным давлением Р или заданным объемным потоком Vstrom, как показано на фиг.1, вводится в зазор 160 для охлаждения. Затем, ввиду опирания/установки охлаждающей чаши 110 на поворотном шарнире 120 с возможностью свободного смещения в радиальном направлении r оптимально настраивается высота h зазора для охлаждения не только в области поворотного шарнира 120, но и по всей угловой области β охлаждающей чаши 110. «Оптимально» означает соответственно свободному ходу сил и моментов. В этом свободном ходе сил участвует, в частности, влияющее охлаждающей чашей 110 на охлаждающую среду в зазоре для охлаждения распределение усилий в угловой области β, как показано на фиг.2. Величина этого распределения усилий, как говорилось, зависит от массового распределения собственно охлаждающей чаши и - если имеется в наличие - от величины противовесных грузов 112, их распределения по наружному периметру охлаждающей чаши 100 и их расстояние от внешней стороны охлаждающей чаши. Величина следующего из этого вращающего момента зависит также от углового положения α поворотной оси поворотного шарнира 120 на периметре валка, так как после этого регулируется величина плеча С рычага, которое зависит от расстояния между линией действия силы тяжести охлаждающей чаши 110, когда она свободно качательно подвешена на поворотном шарнире 120 (левая штрихпунктирная линия на фиг.1 и 2) и при отклонении нагруженной охлаждающей чаши вследствие валка 200 и охлаждающей среды 400 в зазоре для охлаждения; смотри правую штрихпунктирную линию на фиг.1 и 2. Величина плеча С рычага, по существу, подвержено влиянию положения поворотного шарнира 120 на периметре валка 200.

Упомянутые радиальные силы из-за вращающего момента охлаждающей чаши 110 действуют в направлении центральной точки, соответственно, оси вращения ролика, соответственно, валка 200. Аналогичным образом охлаждающая чаша 110 также вытягивается протекающей в зазоре 160 для охлаждения охлаждающей средой 400 к оси вращения ролика, соответственно, валка, поскольку в зазоре для охлаждения из-за протекающей среды 400 имеет место пониженное давление. Оба упомянутых указывающих к оси вращения ролика, соответственно, валка распределения сил в своей совокупности компенсируются распределением «реакция-сила», которое осуществляется посредством охлаждающей среды в зазоре для охлаждения, так как охлаждающая среда в зазоре для охлаждения может принципиально не сжиматься и должна учитываться заданным посредством соплового устройства 130 объемным потоком или давлением охлаждающей среды. В этом отношении радиальное распределение реакция-сила предотвращает то, что высота зазора для охлаждения станет «0».

Охлаждающая чаша 110 из-за оптимально и изменяемо позиционируемых противовесных грузов имеет настраиваемые характеристики относительно своего массового распределения и тем самым относительно оказанного им вращающего момента. Конкретно, противовесные грузы 112 варьируются по своей величине и в своем распределении на выпуклой внешней стороне охлаждающей чаши являются свободно позиционируемыми. Также величина β угла может выбираться подходящим образом. Из-за совпадения характеристики массового распределения охлаждающей чаши с заданным объемным потоком, соответственно, давлением охлаждающей среды 400 посредством соплового устройства 130 автоматически обеспечивается определенный размер h зазора 160 для охлаждения. Совпадение описанных параметров приводит к тому, что охлаждающая чаша 110 в результате настраивающихся соотношений давления в зазоре 160 для охлаждения, через который протекает охлаждающая среда, вызывает приставание (адгезию) охлаждающей чаши к охлаждающей среде 400, соответственно, к валку 200. Из уравнения 1 становится понятно, что на высоту h зазора для охлаждения возможно влиять посредством изменения массового распределения противовесных грузов 112 и углового положения α. Конкретно, большие противовесные грузы, соответственно, большие вращающие моменты вызывают высокую поверхностную нагрузку, которая в конечном счете должна переноситься потоком охлаждающей среды 400 в зазоре 160 для охлаждения. Объемный поток Vstrom или давление Р охлаждающей среды 400 соплового устройства 130 в величинах процесса служит предварительно определенными пределами, предоставляемыми в распоряжение охлаждающему процессу вышестоящим управлением процессом прокатки.

Конкретно, соответственно желаемая тепловая мощность, представленная так называемым коэффициентом а теплоотдачи (теплопередачи), зависит от высоты h зазора 160 для охлаждения и от объемного потока охлаждающей среды 400 в зазоре 160 для охлаждения.

В случае предварительно заданной желательной охлаждающей мощности, соответственно, предварительно заданного коэффициента а теплоотдачи и в случае далее заданного посредством соплового устройства 130 давления или объемного потока охлаждающей среды может рассчитываться требуемый для этого вращательный момент охлаждающей чаши 110 вокруг поворотной оси 122. Конкретно, в таком случае необходимый вращательный момент получается в качестве интеграла распределения давления охлаждающей среды 400 в зазоре 160 для охлаждения, перемноженного с площадью охлаждающей чаши 110, интегрированной по расстоянию до точки подвешивания, то есть до поворотной оси 122 подшипника 120.

Предложенное в соответствии с изобретением охлаждающее устройство предлагает то преимущество, что высота h зазора 160 для охлаждения в радиальном направлении самопроизвольно оптимально настраивается и что охлаждающая чаша на ролике, соответственно, валке всплывает, соответственно, посредством характеристики протекания и характеристики давления охлаждающей среда 400 в зазоре для давления пристает к валку. Эксплуатируемое таким образом охлаждающее устройство вызывает равномерное охлаждение в окружном направлении и по ширине валка.

Фиг.3 показывает другой пример осуществления для позиционирования соответствующего изобретению охлаждающего устройства 100 на периметре валка 200.

Конкретно фиг.3 показывает пример осуществления соответствующего изобретению устройства 100, в котором охлаждающая чаша расположена на нижней стороне валка 200, чтобы охлаждать валок в области квадрантов III и IV. Здесь также поворотный подшипник 120 закреплен на позиционирующем устройстве 140, которое имеет по существу одно плечо 141 рычага, которое установлено с возможностью поворота вокруг поворотной точки 143. Позиционирующее устройство 140 выполнено так, что оно позволяет поворот поворотного рычага 141 по меньшей мере в угловой области γ, вследствие чего обеспечивается возможность свободного смещения поворотного шарнира 120 в радиальном направлении r.

Даже в этой примере осуществления охлаждающая чаша 110 свободно качательно подвешена на поворотном подшипнике 120; правда, противовесный груз 112 в данном случае посредством плеча 114 рычага расположен относительно поворотной оси 122 поворотного шарнира 120 таким образом, что охлаждающая чаша 110 в целом с поверхностной нагрузкой F, соответственно, вращательным моментом М прижимается к нижней стороне валка 200, а не падает по линии действия силы тяжести в направлении этой силы тяжести, то есть в нулевом положении качания.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

100 устройство

110 охлаждающая чаша

112 противовесный груз

114 плечо рычага

120 подшипник, в частности, поворотный шарнир

120-1 подшипниковая половина

120-2 подшипниковая половина

122 поворотная ось

130 сопловое устройство

140 позиционирующее устройство

141 поворотный рычаг

143 поворотная точка

150 скребок

160 зазор для охлаждения

200 ролик, в частности, валок

210-1 подушка

210-2 подушка

300 прокатываемый материал, металлическая лента

400 охлаждающая среда

h величина/высота зазора для охлаждения

r радиальное направление

D направление вращения

F поверхностная нагрузка

M вращающий момент

U окружное направление

A ось вращения ролика

C плечо рычага

Vstrom объемный поток охлаждающей среды

P давление охлаждающей среды

a коэффициент теплоотдачи

α угловое положение

β угловая область охлаждающей чаши

WR направление прокатки

I, II, III, IV квадранты поперечного сечения ролика

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПАРАМЕТРА ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2016 |

|

RU2690556C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО, ПРОКАТНАЯ КЛЕТЬ И СПОСОБ РЕГИСТРАЦИИ ВЫСОТЫ МЕЖВАЛКОВОГО ЗАЗОРА | 2012 |

|

RU2561847C2 |

| ВАЛКОВОЕ УСТРОЙСТВО | 2016 |

|

RU2675881C1 |

| ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2414977C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА ОТ ПРИВОДНОГО УСТРОЙСТВА НА ВАЛОК В ПРОКАТНОЙ КЛЕТИ | 2016 |

|

RU2692351C1 |

| ПРОКАТНАЯ КЛЕТЬ С УПЛОТНЕНИЕМ ДЛЯ ПРЕДОТВРАЩЕНИЯ ВЫХОДА СМАЗОЧНОГО МАТЕРИАЛА | 2018 |

|

RU2741581C1 |

| Способ настройки прокатной клети листового стана с укороченным нажимным роликом | 1987 |

|

SU1435341A1 |

| ВВОДНАЯ ПРОВОДКОВАЯ АРМАТУРА | 1991 |

|

RU2044583C1 |

| КЛАПАН РЕГУЛИРОВАНИЯ ОБЪЕМНОГО РАСХОДА | 2016 |

|

RU2691004C1 |

Изобретение касается устройства для охлаждении ролика, прокатной клети, измерительного устройства для регистрации распределения давления в прокатываемом материале, измерительного устройства для регистрации распределения плоскостности в прокатываемом материале и способа для охлаждения ролика. Устройство для охлаждения ролика содержит охлаждающую чашу с поперечным сечением в форме участка круговой дуги для перекрытия поверхностной области ролика (200). В области края охлаждающей чаши расположен подшипник с поворотным шарниром (120) с проходящей перпендикулярно дугообразному поперечному сечению поворотной осью для поворота охлаждающей чаши вокруг поворотной оси. Для постоянной самопроизвольной оптимальной настройки величины зазора для охлаждения во время процесса прокатки или во время эксплуатации измерительного ролика подшипник выполнен со степенью свободы в радиальном направлении относительно дугообразного поперечного сечения охлаждающей чаши. Охлаждающая чаша свободно качательно установлена в подшипнике в радиальном направлении. 5 н. и 14 з.п. ф-лы, 5 ил.

1.Устройство (100) для охлаждения ролика (200), имеющее

охлаждающую чашу (110) с поперечным сечением в форме участка круговой дуги для перекрытия поверхностной области ролика (200),

причем в области края охлаждающей чаши образован подшипник с поворотным шарниром (120) с проходящей перпендикулярно дугообразному поперечному сечению поворотной осью (122) для поворота охлаждающей чаши (110) вокруг этой поворотной оси;

отличающееся тем, что указанный единственный подшипник (120) имеет степень свободы в радиальном направлении (r) относительно дугообразного поперечного сечения охлаждающей чаши (110), так что охлаждающая чаша установлена в подшипнике (120) с возможностью свободного смещения в радиальном направлении (r).

2. Устройство (100) по п. 1, отличающееся тем, что охлаждающая чаша (110) свободно качательно подвешена на поворотном шарнире единственного подшипника (120).

3. Устройство (100) по п. 1 или 2, отличающееся тем, что к выпукло изогнутой наружной стороне охлаждающей чаши (110) посредством плеча (114) рычага дистанцированно от наружной стороны прикреплен противовесный груз (112).

4. Устройство по п. 3, отличающееся тем, что плечо (114) рычага и противовесный груз (112) рассчитаны и расположены так, что во взаимодействии с массовым распределением охлаждающей чаши (110) при определенном отклонении комбинации «охлаждающая чаша-противовесный груз» из нулевого положения качания настраивается желательный вращательный момент вокруг поворотной оси (122) поворотного шарнира.

5. Устройство (100) по п. 1, отличающееся сопловым устройством (130) для впрыска охлаждающей среды (400) с заданным давлением или объемным потоком по существу тангенциально на выпукло изогнутую внутреннюю сторону охлаждающей чаши (110).

6. Устройство (100) по п. 1, отличающееся позиционирующим устройством (140), которое воздействует на подшипник (120), для позиционирования подшипника с установленной на нем с возможностью радиального смещения охлаждающей чашей (110) в заданном положении (α).

7. Устройство (100) по п. 1, отличающееся тем, что подшипник (12) выполнен в виде сферического подшипника.

8. Прокатная клеть,

содержащая по меньшей мере один ролик в форме валка (200) для прокатки прокатываемого материала (300) и устройство (100) по одному из пп. 1-7, причем охлаждающая чаша (110) установлена на периферии валка (200) с возможностью свободного смещения в подшипнике (120) в радиальном направлении (r).

9. Прокатная клеть по п. 8, отличающаяся тем, что устройство (100) в поворотном шарнире единственного подшипника (120) установлено свободно качательно на периметре валка (200).

10. Прокатная клеть по п.8 или 9, отличающаяся тем, что устройство (100) с помощью позиционирующего устройства (140) установлено в угловом положении (α) поворотной оси (122) поворотного шарнира (120) в окружном направлении (U).

11. Прокатная клеть по п. 8 или 9, отличающаяся тем, что подшипник (120), на котором свободно качательно подвешено упомянутое устройство (100), смонтирован на прокатной клети.

12. Прокатная клеть по п. 8 или 9, отличающаяся тем, что подшипник (120), на котором свободно качательно подвешено упомянутое устройство (100), выполнен в форме двух половин, которые смонтированы на подушках ролика.

13. Измерительное устройство для регистрации распределения давления в прокатываемом материале, содержащее

ролик в форме измерительного ролика, на поверхности которого расположены датчики для регистрации распределения давления в направлении ширины прокатываемого материала, который частично обвивает измерительный ролик, и

устройство по одному из пп. 1-7, причем охлаждающая чаша (110) установлена на периметре ролика (200) с возможностью свободного смещения в подшипнике (120) в радиальном направлении (r).

14. Измерительное устройство для регистрации распределения плоскостности в прокатываемом материале, содержащее

ролик в форме измерительного ролика, на поверхности которого расположены датчики для регистрации распределения плоскостности в направлении ширины прокатываемого материала, который частично обвивает измерительный ролик, и

устройство по одному из пп. 1-7, причем охлаждающая чаша (110) установлена на периметре ролика (200) с возможностью свободного смещения в подшипнике (120) в радиальном направлении (r).

15. Измерительное устройство по п. 13 или 14, отличающееся тем, что устройство (100) установлено в поворотном шарнире единственного подшипника (120) свободно качательно на периметре измерительного ролика (200).

16. Измерительное устройство по п. 13 или 14, отличающееся тем, что устройство (100) с помощью позиционирующего устройства (140) установлено в угловом положении (α) поворотной оси (122) поворотного шарнира (120) в окружном направлении (U).

17. Измерительное устройство по п. 13 или 14, отличающееся тем, что подшипник (120), на котором свободно качательно подвешено упомянутое устройство (100), выполнен в форме двух половин, которые смонтированы на подушках ролика.

18. Способ охлаждения ролика (200) с помощью устройства (100) по любому из пп. 1-7 и имеющий следующие этапы:

- предварительное позиционирование упомянутого устройства (100) в угловом положении α на периферии ролика и на предварительно определенном расстоянии от ролика;

- впрыскивание охлаждающей среды с заданным давлением или объемным потоком в зазор для охлаждения между наружной стороной ролика и вогнуто изогнутой внутренней стороной охлаждающей чаши; и

- вращение ролика, который представляет собой ролик для прокатки прокатываемого материала или измерительный ролик для транспортировки прокатываемого материала,

отличающийся тем, что

во время впрыскивания охлаждающей среды:

освобождают устройство в радиальном направлении (r), так что величина (h) зазора для охлаждения в области поворотного шарнира (120) вследствие имеющейся там возможности свободного смещения охлаждающей чаши (110) в радиальном направлении в зависимости от величины давления или объемного потока впрыснутой в зазор для охлаждения охлаждающей среды, самопроизвольно настраивается подходящим образом.

19. Способ по п. 18, отличающийся тем, что величина (h) зазора для охлаждения настраивается подходящим образом по всей охлаждающей чаше в смысле равновесия сил между действующим радиально внутрь распределением качательной силы охлаждающей чаши, действующим радиально внутрь распределением всасывающей силы потока охлаждающего средства в зазоре для охлаждения и распределением усилия реакции сопротивления охлаждающей среды.

| DE 102011104735 A1, 20.12.2012 | |||

| JPS 62045409 A, 27.02.1987 | |||

| DE 102008050392 A1, 24.12.2009 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗЫВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2287386C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКА В ПРОКАТНОЙ КЛЕТИ | 2009 |

|

RU2469807C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2010 |

|

RU2483817C1 |

Авторы

Даты

2018-12-28—Публикация

2015-11-26—Подача