Изобретение относится к способу и к устройству для регулирования параметра, например профиля или планшетности ленточного прокатываемого материала, в частности, полосы металла, прокатываемого с помощью прокатной клети.

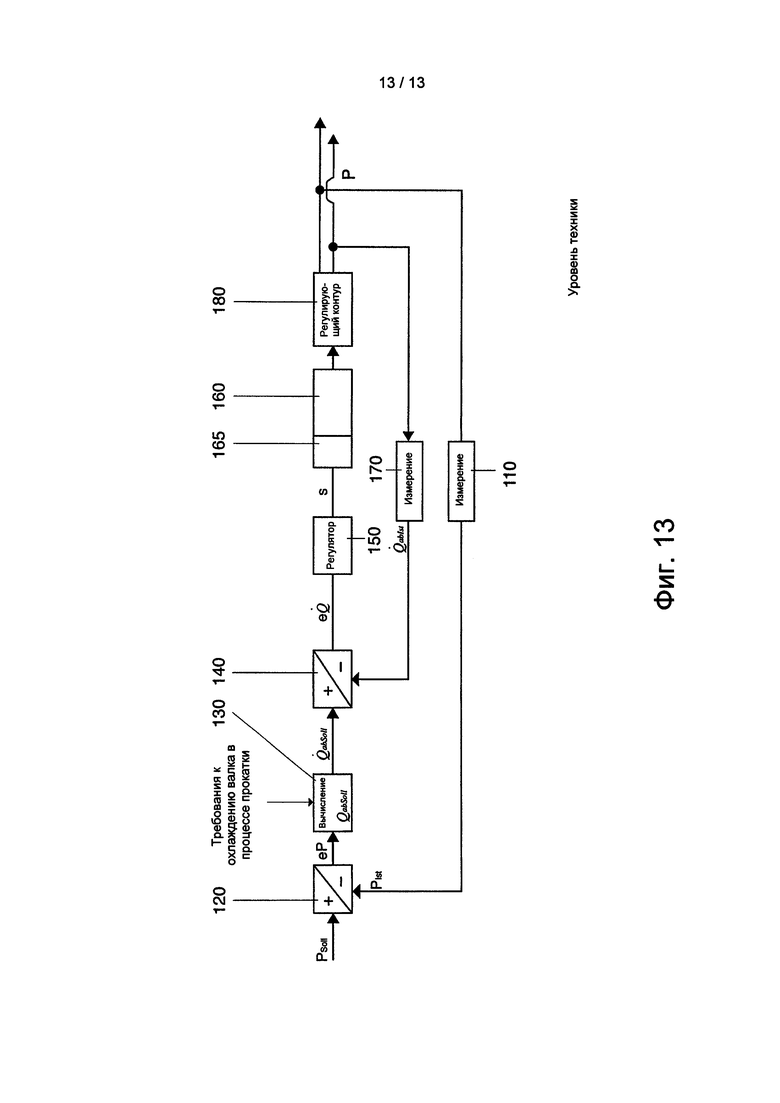

В уровне техники такие способы и устройства по существу известны. Основной принцип такого регулирования более подробно описывается ниже со ссылкой на фигуру 13.

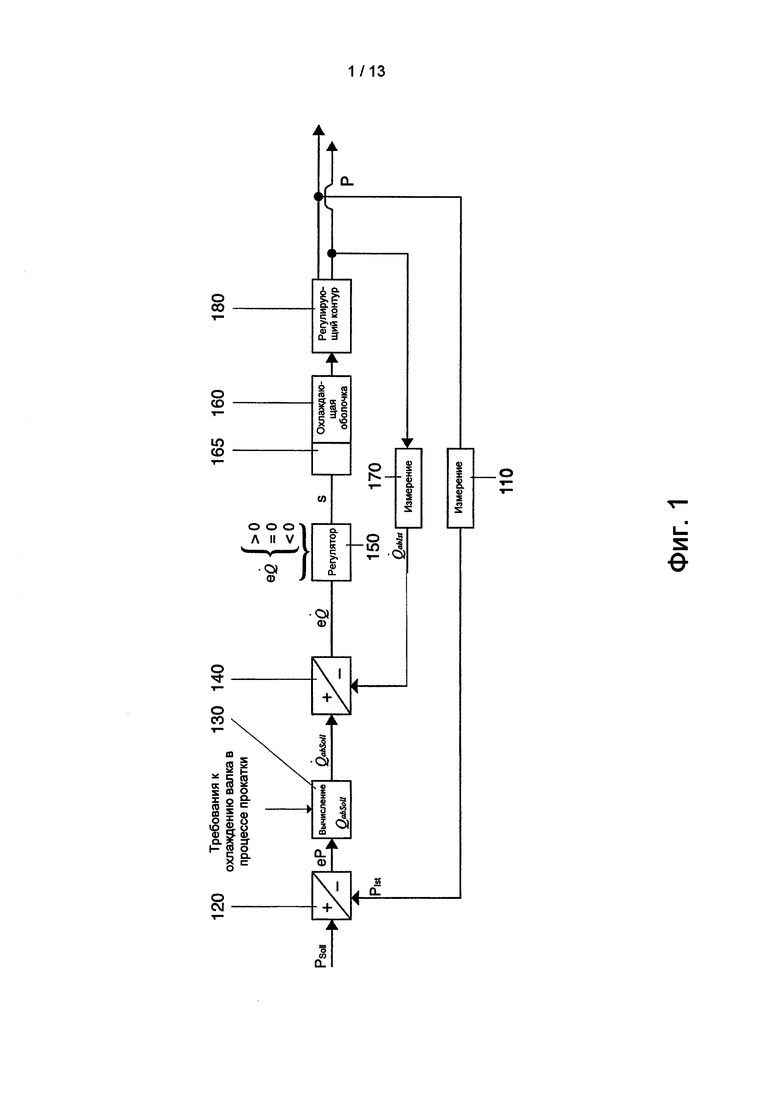

На фигуре 13 показана известная каскадная схема для регулирования, например, профиля или планшетности полосы металла путем регулирования термического профиля прокатной бочки валка. Ради простоты в последующем говорится только о параметре, вместо того, чтобы делать различие между профилем и планшетностью.

Согласно фигуре 13 с целью регулирования параметра сначала измеряют действительное значение, т.е. действительное значение параметра прокатываемого материала на выходе регулируемого объекта, т.е., в частности, на выходе прокатной клети после прокатки. После измерения с помощью устройства 110 для измерения параметра действительное значение Pist параметра прокатываемого материала вводят в устройство 120 сравнения параметра и сравнивают там с заданным значением PSoll параметра. Разница между заданным и действительным значениями обозначается как отклонение еР регулируемого параметра. Это отклонение еР регулируемого параметра служит для устройства 130 определения заданного потока для определения заданного значения QabSoll потока тепла, отводимого от валка. Наряду с отклонением еР регулируемого параметра устройство 130 определения заданного потока обычно использует для определения заданного значения QabSoll или эквивалентного значения также другие заданные требования, предъявляемые к валкам в процессе прокатки. В устройстве 140 сравнения теплового потока это предварительно найденное заданное значение QabSoll для теплового потока, отводимого от валка, сравнивают с действительным значением QabIst потока тепла, которое отводится от валка, чтобы исходя из этого рассчитать разность в форме так называемого отклонения eQ регулируемого теплового потока.

Действительное значение QabIst для потока отводимой от валка теплоты находят, непосредственно или косвенно, с помощью соответствующего устройства 170 для измерения действительного значения потока. Прокатную клеть с валками 300 для прокатки прокатываемого материала 200 представляет на фигуре 13 регулируемый контур 180. Кроме того, на фигуре 13 показан регулятор 150, который предназначен для генерирования управляющего сигнала s в зависимости от полученного значения отклонения eQ регулируемого теплового потока. Управляющий сигнал служит для управления исполнительным элементом 160 таким образом, что отклонение регулируемого теплового потока становится как можно ближе к нулю. В уровне техники в качестве управляющего параметра обычно используют объемный поток или давление охлаждающей среды для охлаждения валка в прокатной клети, причем, в частности, объемный поток или давление охлаждающей среды регулируют с помощью соответствующих исполнительных элементов 165 в зависимости от управляющего сигнала s.

При использовании в уровне техники охлаждения, связанного с регулированием, под ним понимают, как правило, охлаждение посредством распыления. Его недостаток состоит в незначительной теплопередаче между валком и охлаждающим средством. Для получения оптимального результата охлаждения приходится держать в обороте большое количество охлаждающего средства.

Известная в уровне техники возможность отвода теплоты от валка прокатной клети состоит в применении так называемых охлаждающих оболочек. Под этим подразумеваются выгнутые чаши, имеющие круглую форму в поперечном сечении, кривизна которых соответствует кривизне или, соответственно, диаметру охлаждаемого валка.

Применение охлаждающих оболочек для охлаждения валков известно, например, из немецких заявок на изобретение DE 102012216570 A1, DE 102012202340, DE 102009053073 или европейской заявки на изобретение ЕР 2114584 А1.

Для изменения отводимого количества теплоты в уровне техники известны: изменение высоты h зазора между охлаждающей оболочкой и валком (в технологическом отношении изменяется давление, или объемный поток, охлаждающего средства в зазоре), непосредственное изменение давления или объемного потока охлаждающего средства и изменение температуры охлаждающего средства.

Изменение высоты h зазора является очень затратным с конструктивной точки зрения. Точное измерение высоты зазора для ее активного вовлечения в регулирование сложно реализовать, и поэтому до сих пор его не осуществляли на практике.

Изменение давления / объемного потока показало себя при практическом применении как идеальное средство для предварительного регулирования, однако для обеспечения гибкости исполнительного элемента регулирования требуется дальнейшее повышение его эффективности.

Изменение температуры охлаждающего средства в качестве исполнительного элемента регулирования технически возможно, но слишком инерционно, к тому же оно очень затратно.

Исходя из указанного уровня техники задача изобретения состоит в предложении альтернативного способа и альтернативного устройства для регулирования параметра ленточного материала, прокатываемого с помощью прокатной клети.

В отношении способа эта задача решена способом, заявленным в пункте 1 формулы изобретения. Он отличается тем, что управляющий сигнал представляет собой охлаждающую оболочку, относящуюся к валку прокатной клети, причем охлаждающая оболочка выполнена с возможностью изменения ее эффективной длины в окружном направлении валка, и что при помощи управляющего сигнала эффективную длину охлаждающей оболочки в окружном направлении валка регулируют надлежащим образом в зависимости от отклонения регулируемого параметра. При этом понятие "надлежащим образом" означает, что отклонение регулируемого параметра по возможности становится равным нулю.

Тепловой поток невозможно измерить непосредственно. Поэтому, когда в тексте или фигурах говорится об измерении теплового потока или об устройстве для измерения теплового потока, под этим подразумевается нахождение значения теплового потока путем вычисления, посредством анализа данных об измеренных разностях температур, в данном случае между подводом и отводом охлаждающего средства.

Заявленное изменение эффективной длины охлаждающей оболочки в окружном направлении валка предлагает простую, быструю и экономичную, а также менее энергозатратную возможность для изменения количества теплоты, отводимого от валка.

Охлаждающая оболочка в типичном случае имеет поперечное сечение в форме участка дуги окружности для покрытия области поверхности валка.

Согласно первому варианту осуществления определение управляющего сигнала включает в себя следующие этапы:

определение заданного значения потока тепла, отводимого от валка, на основании ранее найденного отклонения регулируемого параметра, при необходимости также с учетом других требований к охлаждению валка в процессе прокатки;

определение действительного значения потока тепла, фактически отводимого от валка;

определение отклонения регулируемого теплового потока как разности между заданным значением и действительным значением потока тепла, отводимого от валка и

определение управляющего сигнала для регулирования эффективной длины охлаждающей оболочки в окружном направлении в соответствии со значением отклонения регулируемого теплового потока, которое в свою очередь зависит от отклонения регулируемого параметра.

Цель каскадного регулирования согласно изобретению состоит в сведении к нулю наряду с отклонением регулируемого параметра также и отклонения регулируемого теплового потока.

Эффективную длину охлаждающей оболочки в окружном направлении увеличивают, если заданное значение отводимого теплового потока больше, чем действительное значение, и наоборот. Если заданное значение теплового потока равно действительному значению, то эффективная длина охлаждающей оболочки в окружном направлении может оставаться неизменной.

Для конкретной реализации изменения эффективной длины охлаждающей оболочки в окружном направлении валка изобретение предлагает по существу три разных варианта осуществления:

Согласно первому варианту осуществления охлаждающая оболочка разделена на по меньшей мере первый и второй сегменты охлаждающей оболочки, каждый из которых имеет поперечное сечение в форме участка дуги для покрытия области поверхности валка. Для регулирования эффективной длины охлаждающей оболочки в окружном направлении валка первый и второй сегменты охлаждающей оболочки сдвигают по отношению друг к другу в окружном направлении в соответствии с управляющим сигналом. Это приводит, в частности, к по меньшей мере частичному взаимному перекрыванию первого и второго сегмента охлаждающей оболочки.

Второй вариант осуществления предусматривает, что охлаждающая оболочка образована из гибкого материала, который делает возможным регулирование эффективной длины охлаждающей оболочки в окружном направлении валка посредством изгибания по меньшей мере частей охлаждающей оболочки в направлении от валка либо по направлению к валку или посредством сматывания либо разматывания гибкого материала в соответствии с управляющим сигналом.

Согласно третьему варианту осуществления охлаждающая оболочка содержит по меньшей мере одну поворотную крышку, которая позволяет осуществлять регулирование эффективной длины охлаждающей оболочки в окружном направлении посредством того, что крышку открывают или закрывают в соответствии с управляющим сигналом.

Под параметрами, рассматриваемыми в рамках настоящего изобретения, в типичном случае понимаются физические величины, которые рассматриваются в направлении ширины прокатываемого материала. Конкретно под параметрами могут подразумеваться профиль прокатываемого материала в направлении ширины или распределение планшетности прокатываемого материала в направлении ширины.

Осуществление способа может происходить во время процесса эксплуатации прокатной клети, однако предпочтительно/при необходимости оно может происходить также в перерывах прокатки. В обоих случаях способ предпочтительно позволяет отводить от валка определенный тепловой поток.

В отношении устройства вышеназванная задача решена предметом изобретения пункта 9 формулы изобретения. Преимущества этого решения соответствуют преимуществам, указанным выше в отношении заявленного способа.

Для достижения оптимального регулирования количества теплоты, отводимого от валка, по его осевой длине, т.е. в направлении ширины прокатываемого материала, в зависимости от желаемого распределения отводимого от валка количества теплоты в осевом направлении, настоящее изобретение предусматривает, кроме того, что в осевом направлении валка расположено рядом друг с другом множество охлаждающих оболочек, и эти отдельные охлаждающие оболочки выполнены с возможностью индивидуального регулирования их эффективной длины в окружном направлении валка.

Дальнейшие варианты осуществления способа согласно изобретению и устройства согласно изобретению являются предметом зависимых пунктов формулы изобретения.

К описанию приложены в общей сложности 13 фигур, на которых показаны:

фигура 1 схема регулирования согласно настоящему изобретению для регулирования параметра прокатываемого материала;

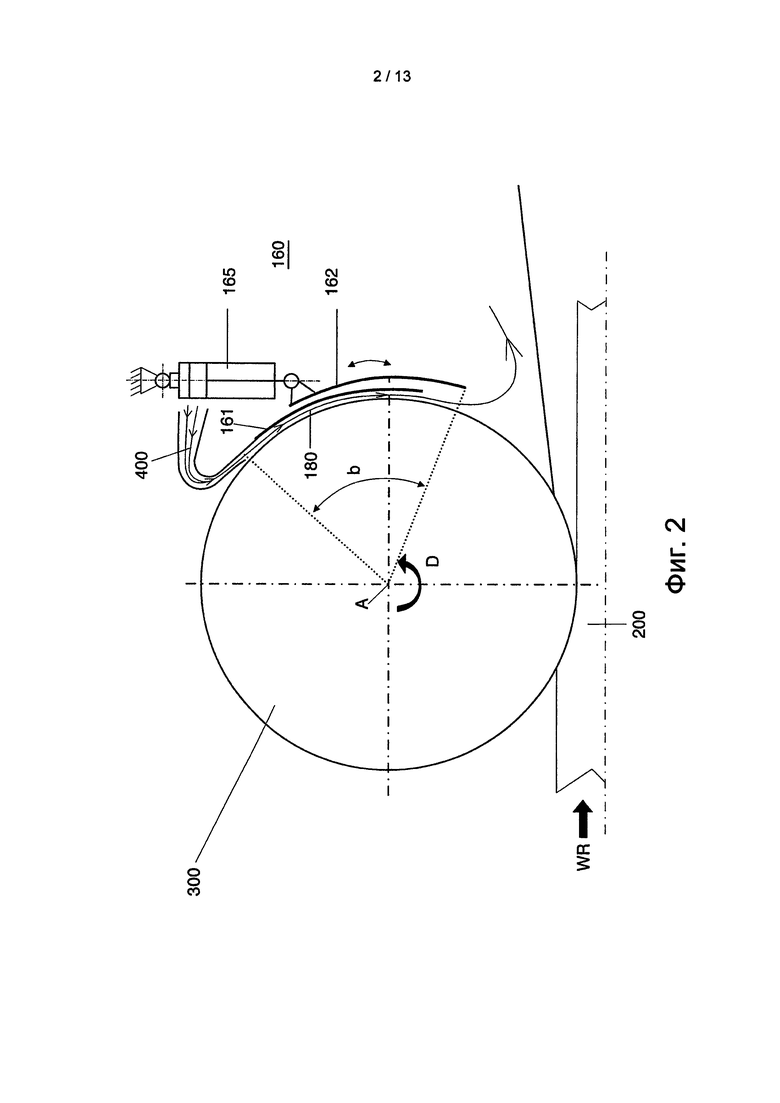

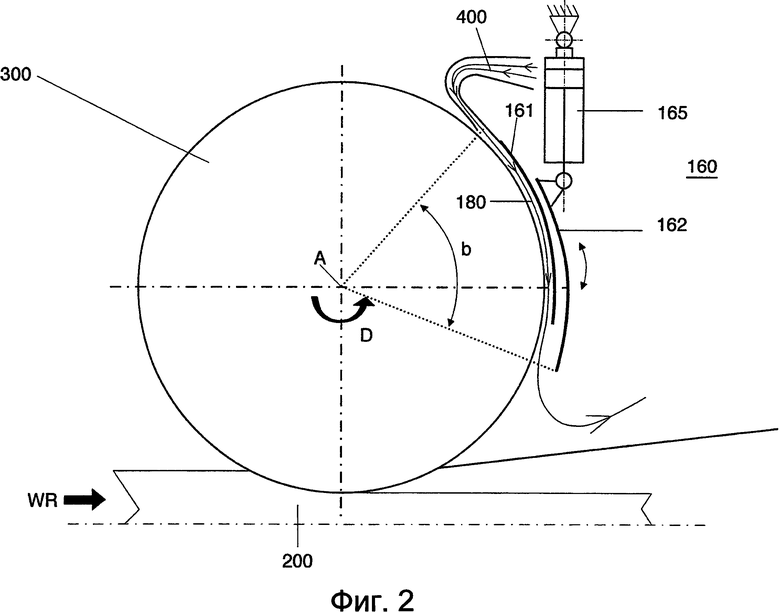

фигура 2 первый вариант осуществления охлаждающей оболочки согласно изобретению с установленной малой эффективной длиной и с первым вариантом осуществления для исполнительного органа;

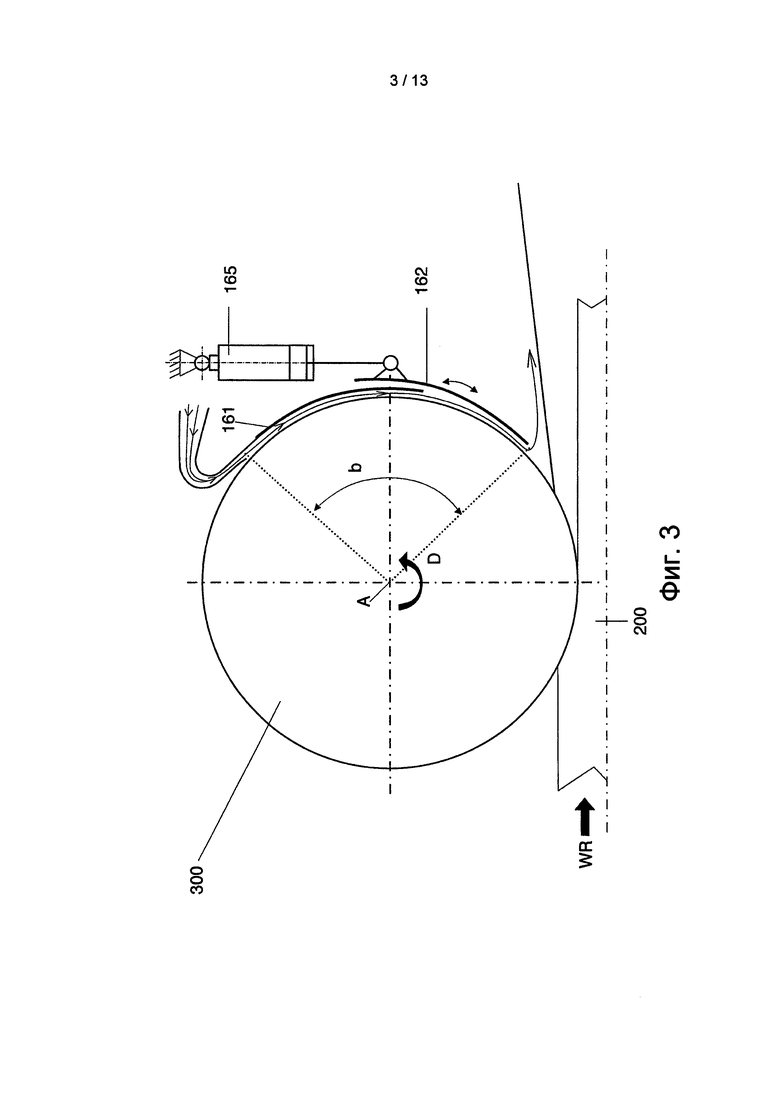

фигура 3 первый вариант осуществления охлаждающей оболочки согласно фигуре 2 с установленной большой эффективной длиной;

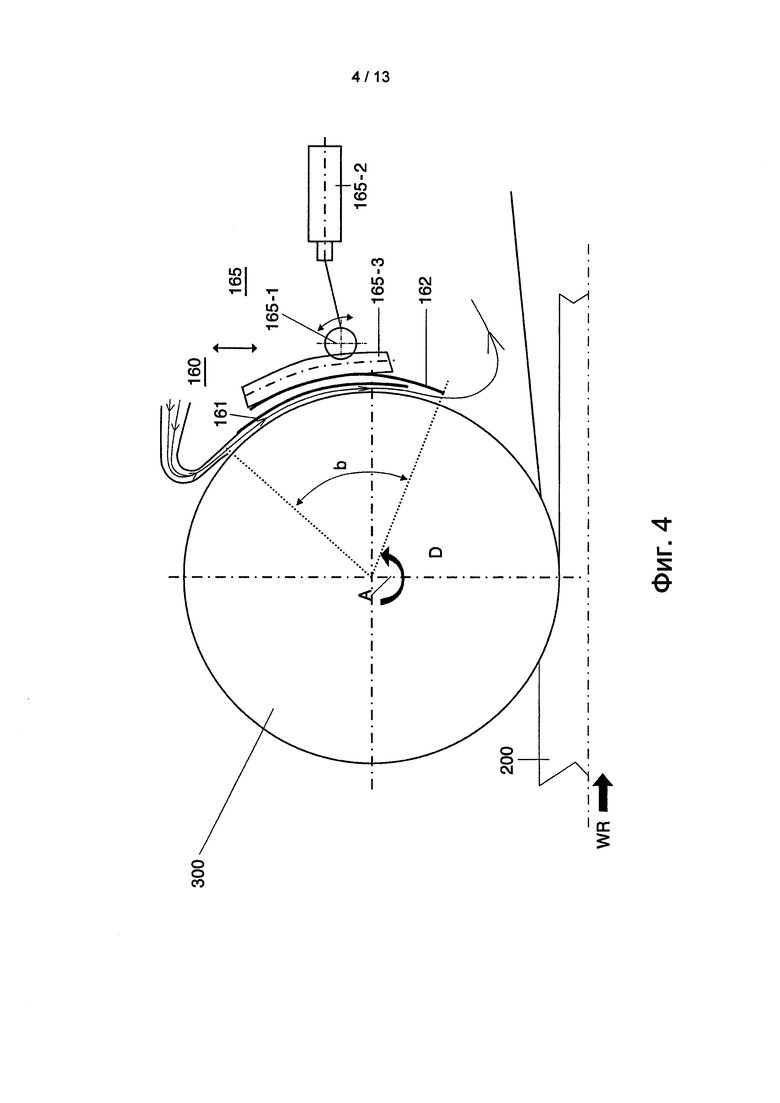

фигура 4 первый вариант осуществления для охлаждающей оболочки согласно изобретению с установленной малой эффективной длиной и со вторым вариантом осуществления для исполнительного органа;

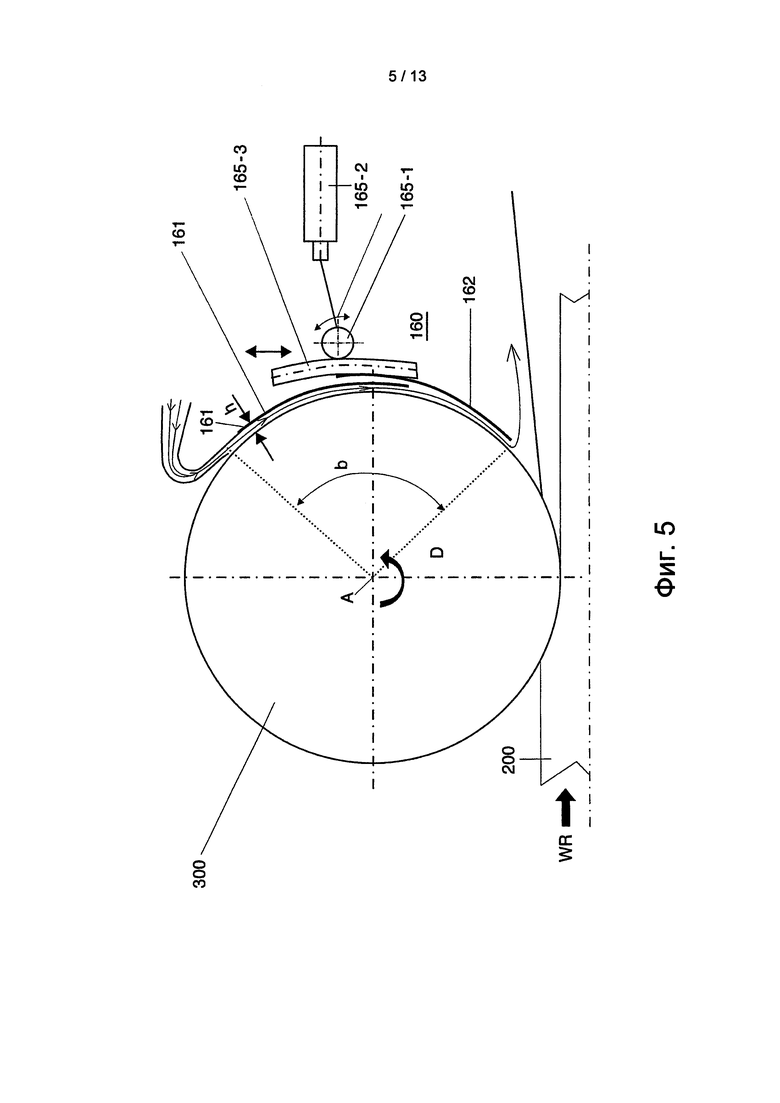

фигура 5 первый вариант осуществления согласно фигуре 4 с установленной большой эффективной длиной;

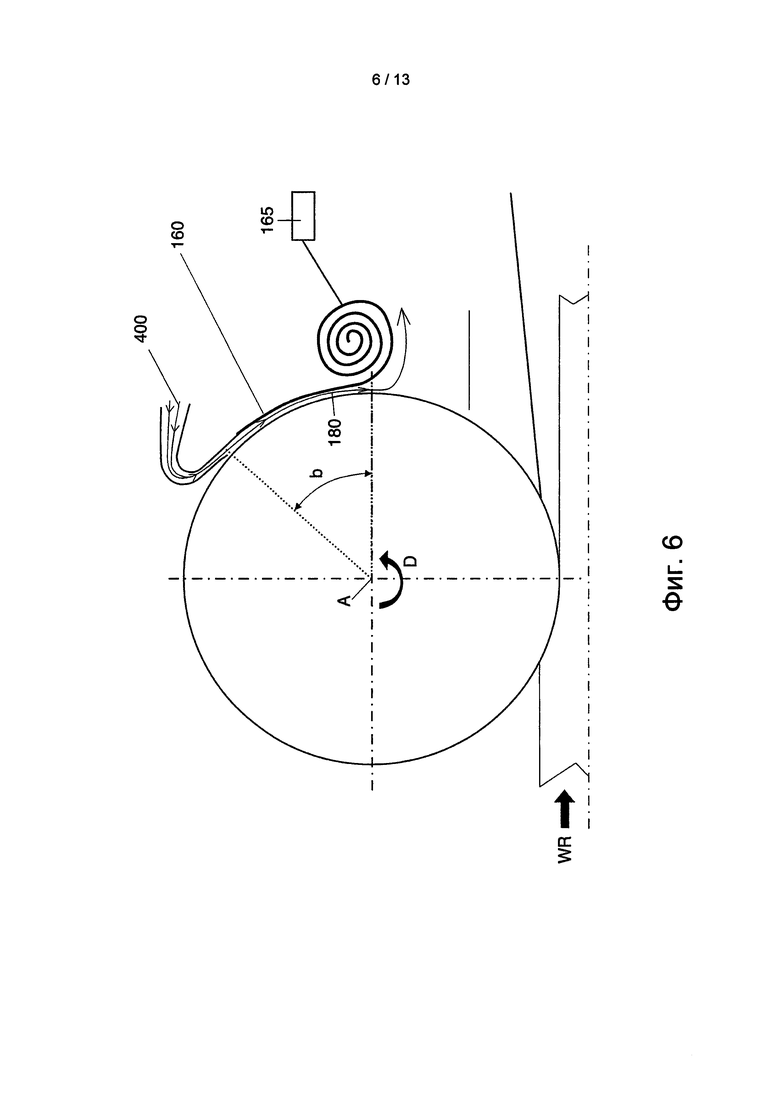

фигура 6 второй вариант осуществления охлаждающей оболочки согласно изобретению с установленной малой эффективной длиной;

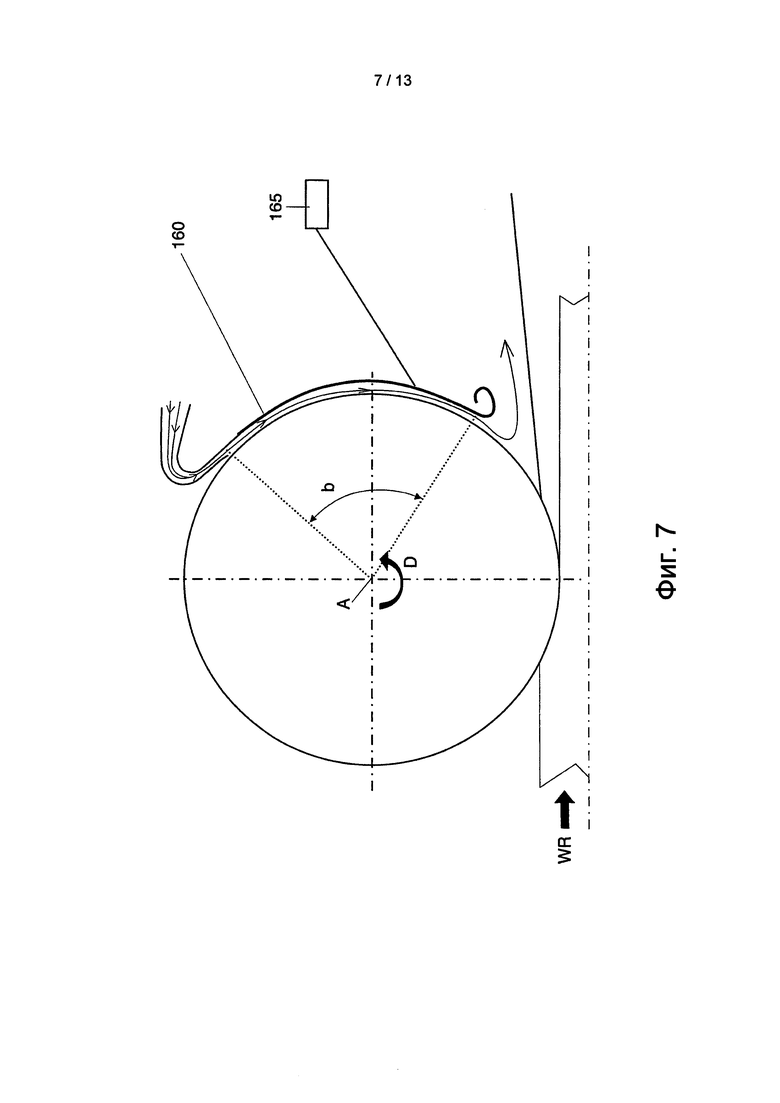

фигура 7 второй вариант осуществления согласно фигуре 6 с установленной большой эффективной длиной;

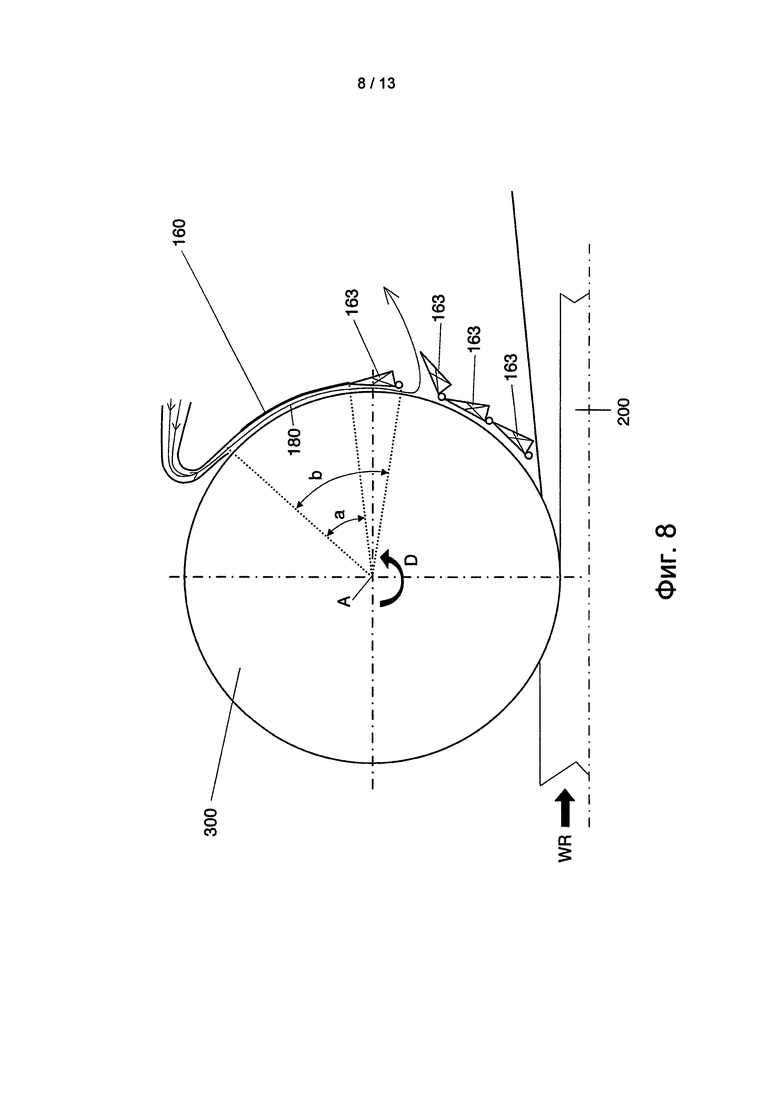

фигура 8 третий вариант осуществления для охлаждающей оболочки согласно изобретению с первым вариантом регулирования;

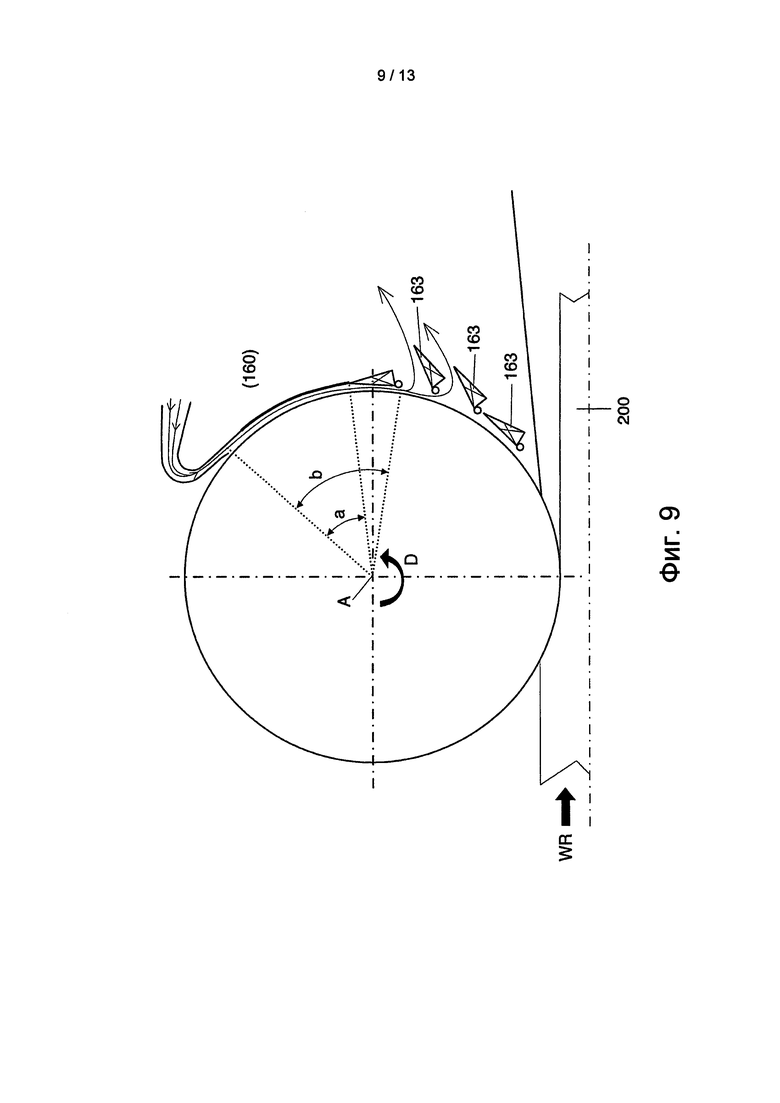

фигура 9 третий вариант осуществления для охлаждающей оболочки во втором варианте регулирования;

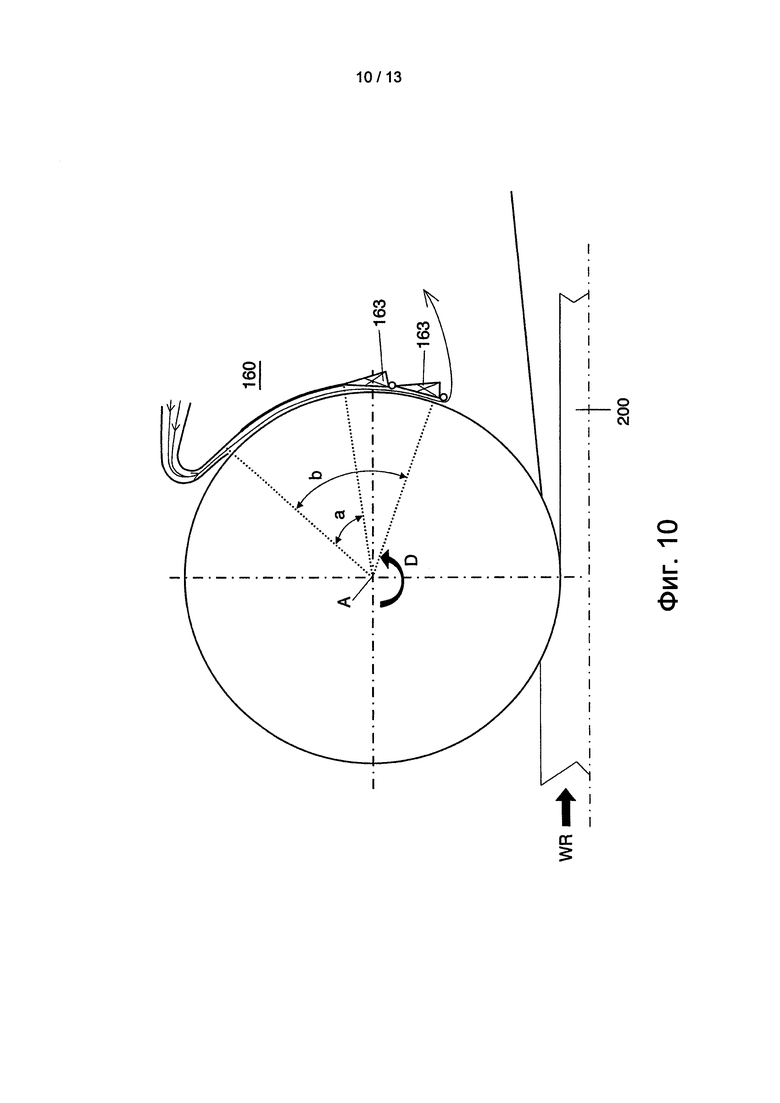

фигура 10 третий вариант осуществления для охлаждающей оболочки в третьем варианте регулирования;

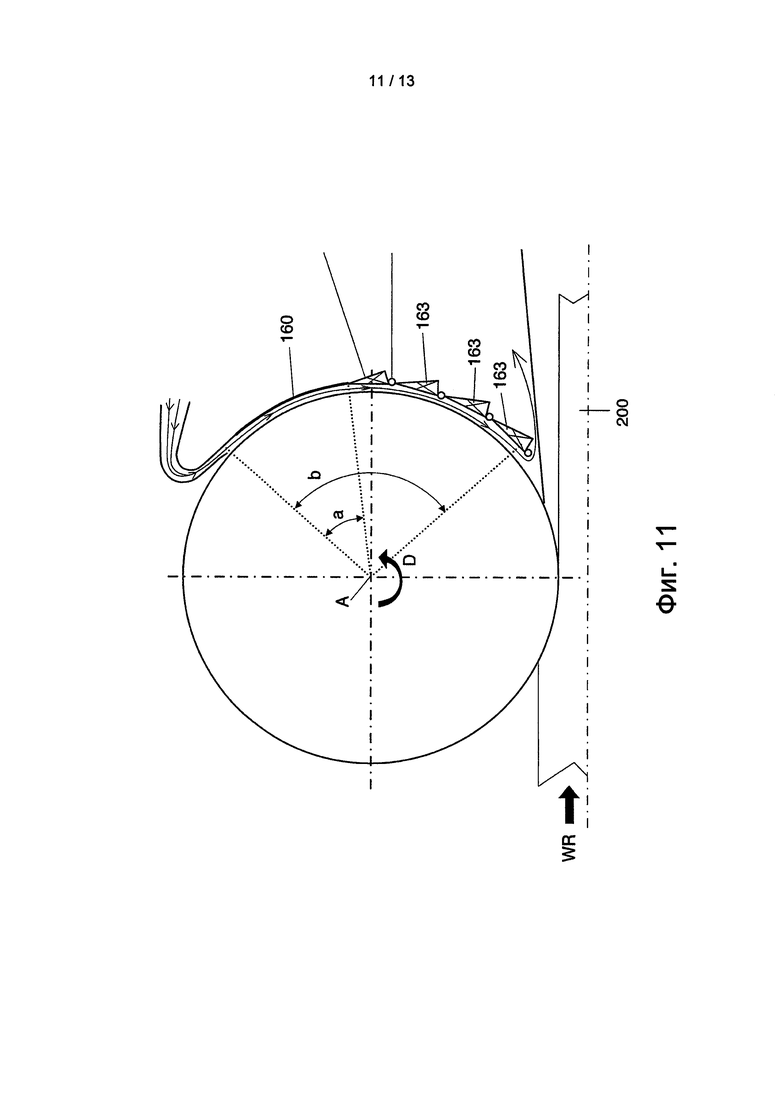

фигура 11 третий вариант осуществления охлаждающей оболочки с пятым вариантом регулирования;

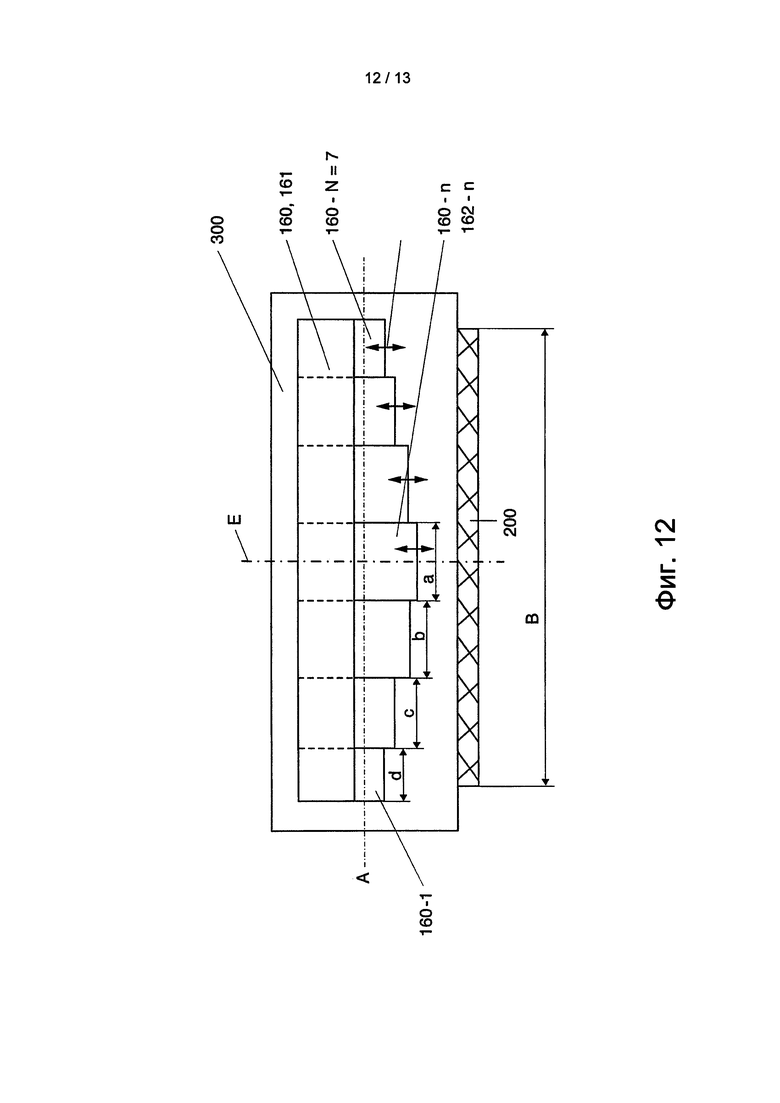

фигура 12 вид сверху валка со множеством отдельных охлаждающих оболочек, расположенных рядом друг с другом в осевом направлении валка; и

фигура 13 схема регулирования для регулирования параметра прокатываемого материала согласно уровню техники.

Ниже изобретение подробно описывается со ссылками на указанные фигуры 1-12 в форме вариантов осуществления. Во всех фигурах одни и те же технические элементы указаны под одними и теми же обозначениями.

На фигуре 1 показана каскадная схема для регулирования параметра полосы металла, например, для регулирования его профиля или его планшетности. В отношении общего принципа действия каскадного регулирования делается ссылка на описание фигуры 13 во вступительной части данного описания.

В отличие от известной схемы каскадного регулирования согласно фигуре 13 каскадное регулирование согласно изобретению в соответствии с фигурой 1 предусматривает особый исполнительный элемент 160. Под исполнительным элементом 160 понимается охлаждающая оболочка, которая в поперечном сечении выполнена круглой формы. Охлаждающую оболочку устанавливают на расстоянии напротив поверхности охлаждаемого валка в прокатной клети, так что между охлаждающей оболочкой и поверхностью валка создается охлаждающий зазор для подводимого охлаждающего средства. Охлаждающая оболочка в ее поперечном сечении предпочтительно выполнена комплементарно по отношению к внешнему контуру или, соответственно, к поперечному сечению валка.

Охлаждающая оболочка согласно изобретению выполнена с возможностью изменения и регулирования ее эффективной длины в окружном направлении валка с помощью исполнительного органа 165. При помощи управляющего сигнала s, генерируемого регулятором 150, эффективную длину охлаждающей оболочки 160 в окружном направлении валка устанавливают надлежащим образом в зависимости от отклонения eQ регулируемого теплового потока. "Надлежащим образом" в этом смысле означает, что отклонение eQ регулируемого теплового потока становится как можно ближе к нулю. Отклонение eQ регулируемого теплового потока в свою очередь зависит от отклонения eQ регулируемого параметра, как описано во введении со ссылкой на фигуру 13. Регулирование согласно изобретению должно, наряду с отклонением регулируемого теплового потока, по возможности свести к нулю также и отклонение регулируемого параметра.

С этой целью эффективную длину охлаждающей оболочки 160 в окружном направлении валка увеличивают, если заданное значение QabSoll отдаваемого валком теплового потока больше, чем измеренное действительное значение QabIst теплового потока, и наоборот. Эффективная длина охлаждающей оболочки в окружном направлении может, напротив, оставаться неизменной, если заданное значение QabSoll отдаваемого валком теплового потока равно действительному значению QabIst отдаваемого теплового потока.

На фигуре 2 показан первый вариант осуществления охлаждающей оболочки согласно изобретению. В соответствии с ним охлаждающая оболочка 160 содержит по меньшей мере первый и второй сегменты 161 и 162 охлаждающей оболочки, каждый из которых имеет поперечное сечение в форме участка дуги окружности для покрытия области поверхности валка. С помощью исполнительного органа 165, который в показанном на фигуре 2 первом варианте выполнен в виде гидроцилиндра, возможен относительный сдвиг обоих сегментов 161, 162 охлаждающей оболочки в окружном направлении валка 300 в соответствии с управляющим сигналом s для установки тем самым надлежащим образом общей эффективной длины b охлаждающей оболочки 160 в соответствии с управляющим сигналом s. Эффективная длина b в настоящем описании всегда представлена углом, указанным на фигуре 2 и на следующих фигурах, или соответствующей длиной дуги. Обозначение А относится к оси вращения валка 300, а обозначение D - к направлению его вращения при прокатке прокатываемого материала 200, который перемещается в направлении WR прокатки.

На фигуре 2, кроме того, видно, что каждый из обоих сегментов 161, 162 охлаждающей оболочки расположен на расстоянии от наружной поверхности валка 300, так что между сегментами охлаждающей оболочки и поверхностью валка 300 образован охлаждающий зазор. В охлаждающий зазор 180 подается охлаждающая среда 400, которая протекает по охлаждающему зазору в направлении стрелки или в противоположном направлении. Охлаждающий эффект определяется по существу эффективной длиной b охлаждающей оболочки 160 или сегментов 161, 162 охлаждающей оболочки. Чем больше эффективная длина b, тем выше охлаждающая способность, т.е. тем больше тепла можно отводить от валка 300. На фигуре 2 показан первый вариант осуществления охлаждающей оболочки 160 с относительно короткой эффективной длиной b, так как при показанном на фигуре 2 положении оба сегмента 161, 162 охлаждающей оболочки в значительной степени перекрываются.

На фигуре 3 первый вариант осуществления с первым вариантом исполнительного органа 165 показан, напротив, в таком рабочем положении, в котором оба сегмента 161 и 162 охлаждающей оболочки перекрываются в меньшей степени по сравнению с рабочим положением, показанным на фигуре 2, и в котором поэтому эффективная длина b увеличена.

На фигуре 4 показан первый вариант осуществления охлаждающей оболочки со вторым вариантом для исполнительного органа 165. В отличие от первого варианта, исполнительный орган или, соответственно, сдвигающее устройство 165 согласно фигуре 4, устроено более сложно. Сдвигающее устройство включает в себя поворотное колесо 165-1, а также соответствующее ему приводное устройство 165-2 для приведения колеса в движение. Колесо 165-1 в свою очередь соединено со вторым сегментом 162 охлаждающей оболочки, например, посредством соединительного элемента 165-3, посредством фрикционной связи или посредством геометрического замыкания, таким образом, что вращательное движение колеса 165-1 вызывает сдвиг второго сегмента 162 охлаждающей оболочки в окружном направлении валка 300 и относительно первого сегмента 161 охлаждающей оболочки. На фигуре 4 показана охлаждающая оболочка 160 с обоими сегментами 161, 162 охлаждающей оболочки в рабочем положении с относительно малой эффективной длиной b.

На фигуре 5 первый вариант осуществления для охлаждающей оболочки со вторым вариантом сдвигающего устройства 165 показан, напротив, в рабочем положении с увеличенной эффективной длиной b.

На всех фигурах 2-5, относящихся к первому варианту осуществления, возможно расположение первого сегмента 161 охлаждающей оболочки неподвижно относительно валка 300.

На фигуре 6 показан второй вариант осуществления охлаждающей оболочки 160 согласно изобретению, причем она образована из гибкого материала. Исполнительный орган 165 в этом случае выполнен в виде изгибающего устройства либо сматывающего или разматывающего устройства для регулирования эффективной длины b охлаждающей оболочки 160 в окружном направлении валка 300. Конкретно исполнительный орган 165 служит, например, для сматывания гибкой охлаждающей оболочки 160, подобно рулонной шторе, чтобы таким образом устанавливать относительно малую эффективную длину b охлаждающего зазора 180.

На фигуре 7 показана охлаждающая оболочка 160 с большей, по сравнению с фигурой 6, эффективной длиной b, достигнутой посредством того, что исполнительный орган 165 развернул гибкий материал охлаждающей оболочки и тем самым увеличил охлаждающую оболочку.

На фигуре 8 показан третий вариант осуществления охлаждающей оболочки 160 согласно изобретению, причем она содержит по меньшей мере одну, но в типичном случае множество поворотных крышек 163. Тогда не показанный здесь исполнительный орган 165 предназначен для регулирования эффективной длины охлаждающей оболочки 160 в окружном направлении валка 300 посредством открывания или закрывания по меньшей мере некоторых отдельных крышек 163 в соответствии с управляющим сигналом s.

На фигурах 8-11 соответственно показаны различные варианты воздействия на эффективную длину b охлаждающей оболочки 160 путем открывания отдельных крышек 163 по отдельности. Крышки образуют часть площади охлаждающей оболочки 160 и поэтому по меньшей мере в закрытом положении ограничивают охлаждающий зазор 180.

На фигуре 12 показан вид сверху валка 300 с установленной охлаждающей оболочкой 160. Видно, что охлаждающая оболочка 160 состоит из множества N частичных охлаждающих оболочек 160-n, где n изменяется от n=1 до n=N (здесь N=7), которые расположены рядом друг с другом в направлении оси охлаждаемого валка 300. Исполнительный орган 165, здесь на фигуре 12 не показанный, предназначен для надлежащего индивидуального регулирования эффективной длины каждой отдельной n-ной охлаждающей оболочки 160-n в окружном направлении валка 300 в соответствии с отклонением eQ, представленным посредством управляющего сигнала s. Отклонение eQ регулируемого теплового потока в общем случае - то есть также и в варианте осуществления, показанном на фигуре 12 -представляет распределение теплового потока, отдаваемого валком 300, в направлении оси валка, или в направлении ширины В прокатываемого материала 200. Ширина отдельных частичных охлаждающих оболочек 160-n в осевом направлении может быть разной; они указаны на фигуре 12 обозначениями а, b, с и d. Частичные охлаждающие оболочки 160-n могут содержать также общий цельный первый сегмент 161 охлаждающей оболочки, так что только вторые сегменты 162-n охлаждающей оболочки выполнены с возможностью регулирования их переменной эффективной длины в окружном направлении валка 300, как это показано на фигуре 12 вертикальными двунаправленными стрелками.

Однако фигура 12 не ограничивается только исполнением охлаждающей оболочки 160 по первому варианту осуществления. Напротив, представленный на фигуре 12 основной принцип возможности индивидуального регулирования эффективной длины b по ширине валка может быть реализован со всеми тремя вариантами осуществления охлаждающей оболочки 160, отображенными в данном описании.

Перечень обозначений:

140 устройство сравнения теплового потока

150 регулятор

160 исполнительный элемент

160-n охлаждающие оболочки

161 сегмент охлаждающей оболочки

162-n сегмент охлаждающей оболочки

163 поворотная крышка

165 исполнительный орган

165-1 поворотное колесо

165-2 приводное устройство

165-3 соединительный элемент

170 устройство для измерения действительного значения потока

180 охлаждающий зазор

200 прокатываемый материал

300 валок

b эффективная длина охлаждающего зазора

еР отклонение регулируемого параметра

s управляющий сигнал

Р параметр

PIst действительное значение параметра

PSoll заданное значение параметра

(QabIst) действительное значение /теплового потока/

(QabSoll) заданное значение /теплового потока/

(eQ) отклонение регулируемого теплового потока

Q тепловой поток

WR направление прокатки прокатываемого материала

А ось вращения валка

D направление вращения валка

В ширина прокатываемого материала

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОХЛАЖДЕНИЯ РОЛИКА | 2015 |

|

RU2676363C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2010 |

|

RU2483817C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ | 2012 |

|

RU2586375C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ | 2013 |

|

RU2601034C2 |

| ХОЛОДНАЯ ПРОКАТКА ПРОКАТЫВАЕМОГО МАТЕРИАЛА В ГРУППЕ ПРОКАТНЫХ КЛЕТЕЙ, ИМЕЮЩЕЙ НЕСКОЛЬКО ПРОКАТНЫХ КЛЕТЕЙ | 2020 |

|

RU2792913C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОКАТНЫХ ИЗДЕЛИЙ | 2021 |

|

RU2783290C2 |

| СПОСОБ И ЛИТЕЙНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ НЕПРЕРЫВНОЙ ЗАГОТОВКИ | 2015 |

|

RU2683671C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| КЛАПАН РЕГУЛИРОВАНИЯ ОБЪЕМНОГО РАСХОДА | 2016 |

|

RU2691004C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТЫВАЕМОГО ИЗДЕЛИЯ | 2013 |

|

RU2612111C2 |

Изобретение относится к области прокатного производства и может быть использовано для регулирования параметров профиля или планшетности ленточного прокатываемого материала. Для этого измеряют фактическое значение параметров полосы после процесса прокатки, сравнивают фактическое значение параметров с их заданным значением и определяют отклонение между фактическим и заданным значением параметров, в соответствии с которым формируют управляющий сигнал для управления исполнительным регулировочным элементом, в качестве которого используют элемент в виде охлаждающей оболочки, соответствующей по форме валку прокатной клети, с регулируемой эффективной длиной в окружном направлении валка, а параметры профиля или планшетности регулируют посредством изменения эффективной длины охлаждающей оболочки в окружном направлении валка. 2 н.п. и 11 з.п.ф-лы, 13 ил.

1. Способ регулирования параметров (P) профиля или планшетности металлической полосы (200), прокатываемой в прокатной клети, включающий следующие операции:

измерение фактического значения (PIst) параметров полосы (200) после процесса прокатки, сравнение фактического значения (PIst) параметров с их заданным значением (PSoll) и определение отклонения (eP) между фактическим и заданным значением параметров, формирование управляющего сигнала (s) для управления по меньшей мере одним исполнительным регулировочным элементом (160) в зависимости от отклонения (eP) параметров,

отличающийся тем, что

используют исполнительный регулировочный элемент (160), выполненный в виде охлаждающей оболочки, соответствующей по форме валку прокатной клети, с регулируемой эффективной длиной (b) в окружном направлении валка, а

упомянутые параметры (Р) регулируют посредством изменения эффективной длины

(b) охлаждающей оболочки в окружном направлении валка.

2. Способ по п. 1, отличающийся тем, что

охлаждающая оболочка (160) содержит по меньшей мере первый и второй сегменты (161, 162), каждый из которых имеет поперечное сечение в форме участка дуги окружности для покрытия области поверхности валка, а

для регулирования эффективной длины (b) охлаждающей оболочки в окружном направлении валка (300) первый и второй сегмент охлаждающей оболочки сдвигают по отношению друг к другу в окружном направлении в соответствии с управляющим сигналом (s), предпочтительно по меньшей мере частично перекрывая их друг с другом.

3. Способ по п. 1, отличающийся тем, что

охлаждающая оболочка (160) выполнена из гибкого материала с возможностью регулирования эффективной длины (b) охлаждающей оболочки в окружном направлении валка путем изгибания по меньшей мере части охлаждающей оболочки в направлении от валка (300), либо по направлению к валку (300) путем сматывания, либо разматывания гибкого материала в соответствии с управляющим сигналом (s).

4. Способ по п. 1, отличающийся тем, что

охлаждающая оболочка (160) содержит по меньшей мере одну поворотную крышку (163), посредством которой осуществляется регулирование эффективной длины (b) охлаждающей оболочки в окружном направлении валка путем открывания или закрывания крышки в соответствии с управляющим сигналом (s).

5. Способ по любому из пп. 1-4, отличающийся тем, что упомянутое регулирование параметров осуществляют во время перерыва прокатки.

6. Устройство для регулирования параметров (Р) профиля или планшетности металлической полосы (200), прокатываемой в прокатной клети, содержащее

исполнительный регулировочный элемент (160) и последовательно связанные блок (110) для измерения фактического значения (PIst) указанных параметров (Р) после процесса прокатки,

блок (120) сравнения значений параметров (Р) для определения отклонения (еР) фактического значения (PIst) параметров от их заданного значения (PSoll) и

регулятор (150) для формирования управляющего сигнала (s) для управления по меньшей мере одним исполнительным регулировочным элементом (160) в зависимости от отклонения (eP) параметров,

отличающееся тем, что

исполнительный регулировочный элемент (160) выполнен в виде охлаждающей оболочки, соответствующей по форме валку прокатной клети, с регулируемой эффективной длиной (b) в окружном направлении валка и

снабжен исполнительным органом (165) для регулирования эффективной длины (b) охлаждающей оболочки в окружном направлении валка по управляющему сигналу (s) в соответствии с отклонением (eP) параметров.

7. Устройство по п. 6, отличающееся тем, что

охлаждающая оболочка (160) содержит по меньшей мере первый и второй сегменты (161, 162), каждый из которых имеет поперечное сечение в форме участка дуги окружности для покрытия области поверхности валка, а

исполнительный орган (165) выполнен в виде сдвигающего механизма с возможностью сдвига упомянутых сегментов охлаждающей оболочки по отношению друг к другу в окружном направлении валка,

при этом первый и второй сегменты охлаждающей оболочки выполнены с возможностью по меньшей мере частичного перекрытия друг друга.

8. Устройство по п. 7, отличающееся тем, что

первый сегмент (161) охлаждающей оболочки расположен неподвижно с зазором от поверхности валка (300), а

второй сегмент (162) охлаждающей оболочки установлен с возможностью сдвига посредством сдвигающего механизма (165) в окружном направлении валка по отношению к первому сегменту.

9. Устройство по п. 7 или 8, отличающееся тем, что

сдвигающий механизм (165) выполнен в виде гидроцилиндра.

10. Устройство по п. 7 или 8, отличающееся тем, что

сдвигающий механизм (165) выполнен в виде колеса (165-1), установленного с возможностью поворота от приводного узла (165-2) и с возможностью взаимодействия со вторым сегментом (162) охлаждающей оболочки, например, посредством фрикционной связи или посредством геометрического замыкания, при этом колесо (165-1) установлено с обеспечением сдвига второго сегмента (162) охлаждающей оболочки в окружном направлении при вращательном движении колеса (165-1).

11. Устройство по п. 7, отличающееся тем, что

охлаждающая оболочка (160) выполнена из гибкого материала, а исполнительный орган (165) выполнен в виде изгибающего механизма, либо сматывающего или разматывающего механизма для регулирования эффективной длины (b) охлаждающей оболочки в окружном направлении валка посредством изгибания по меньшей мере части охлаждающей оболочки в направлении от валка (300), либо по направлению к валку (300) путем сматывания, либо разматывания гибкого материала в соответствии с управляющим сигналом (s).

12. Устройство по п. 7, отличающееся тем, что

охлаждающая оболочка (160) содержит по меньшей мере одну поворотную крышку (163), а

исполнительный орган (165) выполнен с возможностью регулирования эффективной длины (b) охлаждающей оболочки в окружном направлении валка путем открывания или закрывания крышки в соответствии с управляющим сигналом (s).

13. Устройство по любому из пп. 6-12, отличающееся тем, что

охлаждающая оболочка (160) выполнена из N отдельных охлаждающих оболочек (160-n), расположенных рядом друг с другом в осевом направлении охлаждаемого валка (300), а

исполнительный орган (165) выполнен с возможностью регулирования эффективной

длины каждой отдельной оболочки из N охлаждающих оболочек (160-n) в окружном направлении валка (300) по управляющему сигналу (s) в соответствии с отклонением (eР) параметров.

| DE 102012202340 A1, 27.06.2013 | |||

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ВАЛКОВ И МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПРИ ПРОКАТКЕ, В ЧАСТНОСТИ ХОЛОДНОЙ ПРОКАТКЕ, МЕТАЛЛИЧЕСКИХ ПОЛОС | 2006 |

|

RU2426613C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| DE 3616070 A1, 18.12.1986 | |||

| DE 102009053073 A1, 09.09.2010 | |||

| МАТЕРИАЛ ДЛЯ ФИЗИОТЕРАПИИ | 1996 |

|

RU2114584C1 |

Авторы

Даты

2019-06-04—Публикация

2016-06-08—Подача