Изобретение относится к прокатному производству, а именно к мероприяти- ям по улучшению качества настройки для последующей эксплуатации рабочей с клети многовалковых станов, холодной и горячей прокатки.

Цель изобретения - повышение Ka iJ e- ства прокатываемого листа и увеличение долговечности валков за счет по JQ вьшения класса чистоты поверхности бочек валков и обеспечения равномер ного распределения межвалкового давления ,

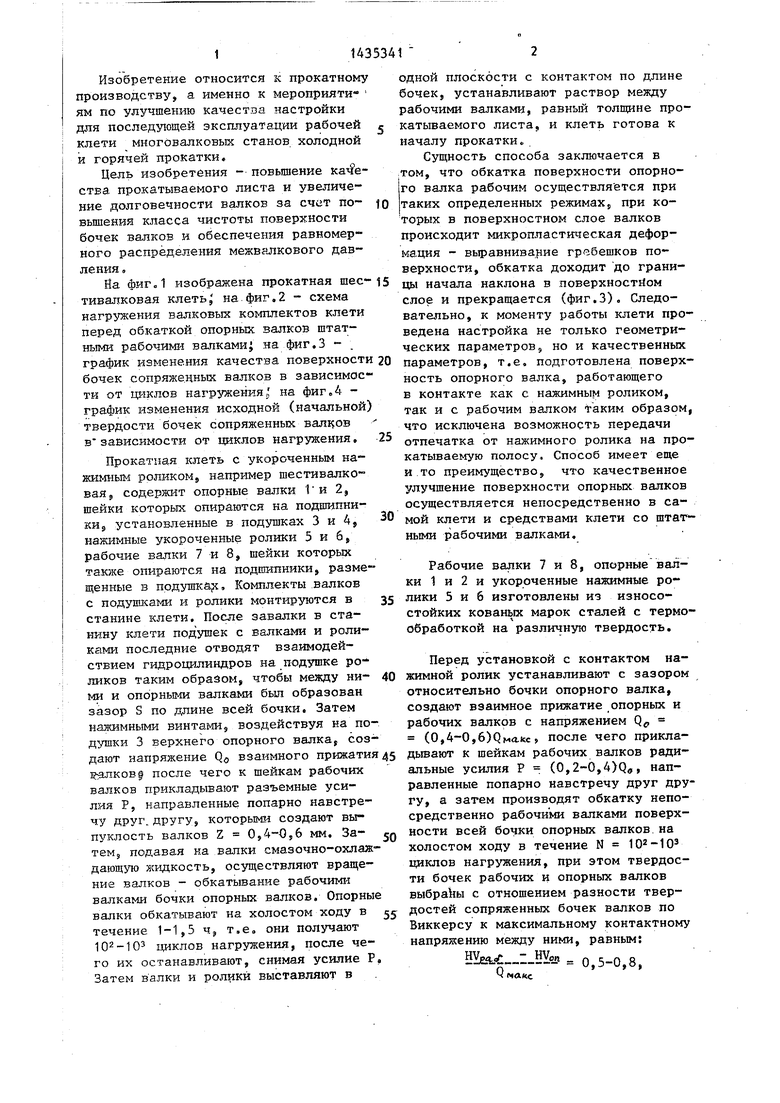

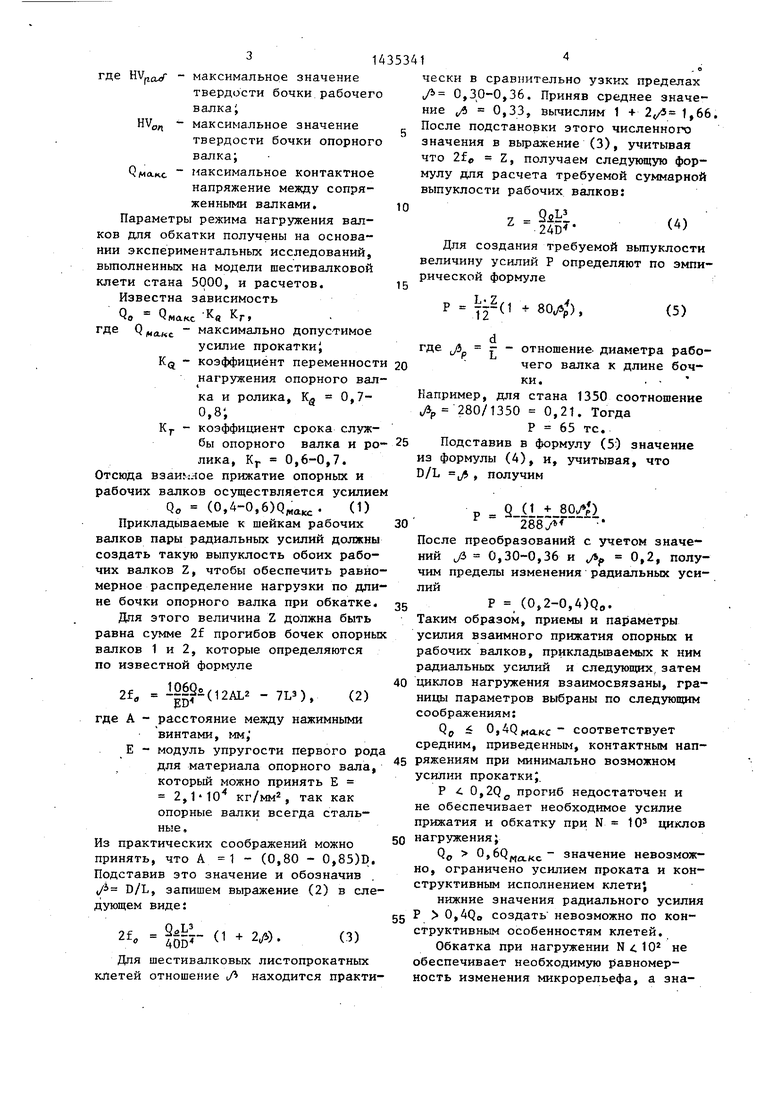

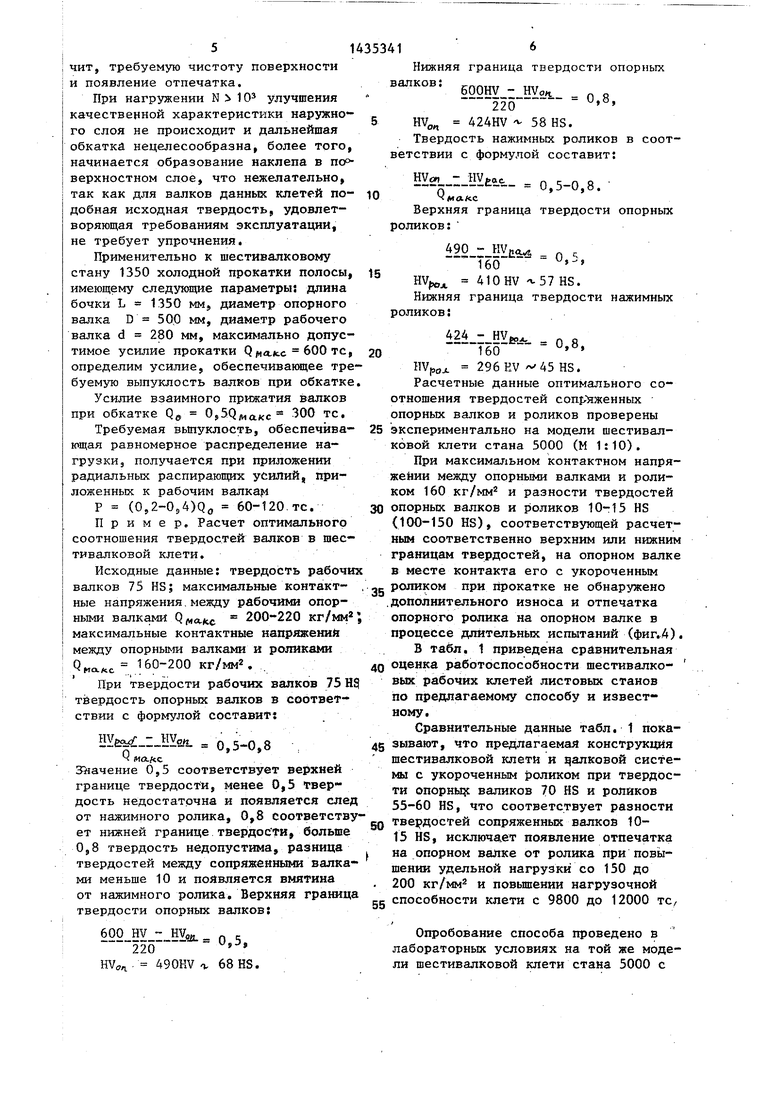

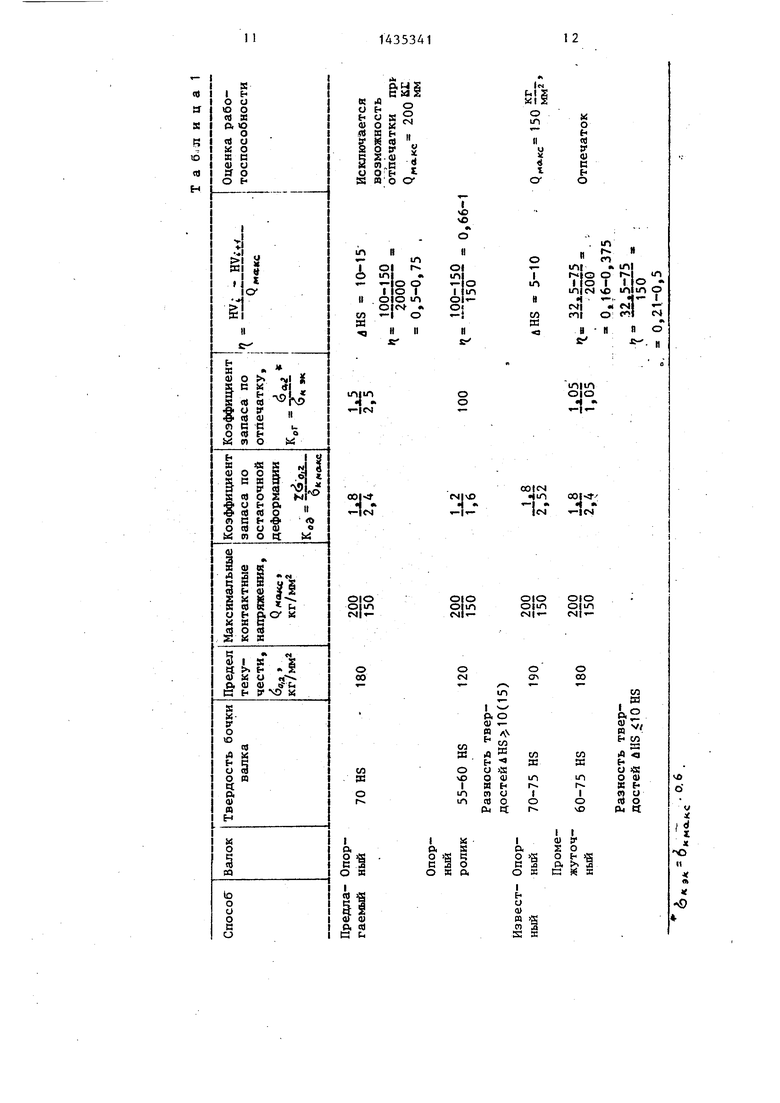

Йа фиг.1 изображена прокатная шее-15 тивалковая клеть на фиг.2 - схема нагружения валковых комплектов клети перед обкаткой опорных валков штатными рабочими валками; на фиг.3 - график изменения качества поверхности 20 бочек сопряженных валков в зависимости от Щ1КЛОВ нагружения, на фиг.4 - график изменения исходной (начальной) твердости бочек сопряженных валков в зависимости от циклов нагружения. 25

Прокатная клеть с укороченньм нажимным роликом, например шестивалко- вая 5 содержит опорные валки 1 и 2, шейки которых опираются на подшипники установленные в подушках 3 и 4, 0 нажимные укороченные ролики 5 и б, рабочие валки 7 и 8, шейки которых также опираются на подшипники, размещенные в подушка. Комплекты .валков с подушками и ролики монтируются в 35 станине клети. После завалки в ста- ниву клети подушек с валками и роли- ками последние отводят взаимодей- ствием гидроцилиндров на подушке ро- ликов таким образом, чтобы между ни- 40 ми и опорными валками был образован зазор S по длине всей бочки. Затем нажимнь ми винтами, воздействуя на подушки 3 верхнего опорного валка создают напряжение Q взаимного прижатия 45 5:алков§ после чего к шейкам рабочих валков прикладывают разъемные усилия Р, направленные попарно навстречу друг, другу, которыми создают выпуклость валков Z 054-056 мм. За- Q тем, подавая на валки смазочно-охлаждающую жидкость, осуществляют вращение валков - обкатывание рабочими валками бочки опорных валков. Опорные валки обкатывают на холостом ходу в 55 течение 1-1,5 ч, т.е. они получают циклов нагружения, после чего их останавливают, снимая усилие Р, Затем валки и ролики выставляют в

одной плоскости с контактом по длине бочек, устанавливают раствор между рабочими валками, равный толщине прокатываемого листа, и клеть готова к началу прокатки.

Сущность способа заключается в том, что обкатка поверхности опорного валка рабочим осуществляется при таких определенных режимах, при ко- торых в поверхностном слое валков происходит микропласти ческая деформация - выравнивание гребешков поверхности, обкатка доходит до границы начала наклона в поверхностйом слое и прекращается (фиг.З), Следовательно, к моменту работы клети проведена настройка не только геометрических параметров 5 но и качественных параметров, т.е. подготовлена поверхность опорного валка, работающего в контакте как с нажимным роликом, так и с рабочим валком таким образом что исключена возможность передачи отпечатка от нажимного ролика на прокатываемую полосу. Способ имеет еще и то преимущество, что качественное улучшение поверхности опорных валков осуществляется непосредственно в самой клети и средствами клети со штатными рабочими валками.

Рабочие валки 7 и 8, опорные валки 1 и 2 и укороченные нажимные ролики 5 и 6 изготовлены из износостойких кованых марок сталей с термообработкой на различную твердость.

Перед установкой с контактом нажимной ролик устанавливают с зазором относительно бочки опорного валка, создают взаимное прижатие опорных и рабочих валков с напряжением Q (0,4-0,6)QMakc J после чего прикла- дьюают к шейкам рабочих валков радиальные УСИЛИЯ Р {0,2-0,4)Qei, направленные попарно навстречу друг другу, а затем производят обкатку непосредственно рабочими валками поверхности всей бочки опорных валков на холостом ходу в течение N циклов нагружения, при этом твердости бочек рабочих и опорных валков выбpakы с отношением разности твер- достей сопряженных бочек валков по Виккерсу к максимальному контактному напряжению между ними, равным:

SYEft. 05-08 Пи,J и,о,

V макс

он

1Макс

31Д

где - максимальное значение

твердости бочки рабочего валка; НУ„и максимальное значение

твердости бочки опорного aariKaj

максимальное контактное напряжение между сопряженными валками. Параметры режима нагружения валков для обкатки получены на основании экспериментальных исследований, вьтолненных на модели шестивалковой клети стана 5000, и расчетов. Известна зависимость

QO QwaKc -Ка г, где Q ma. максимально допустимое

усилие прокатки;

K(j - козффициент переменности нагружения опорного валка и ролика. Kg 0,70,8;

Кр - козффищ1ент срока службы опорного валка и ролика, Kf 0,6-0,7. Отсюда взаимное прижатие опорных и рабочих валков осуществляется усилием

Q (0,4-0,6) () Прикладываемые к шейкам рабочих валков пары радиальных усилий должны создать такую выпуклость обоих рабочих валков Z, чтобы обеспечить равномерное распределение нагрузки по длине бочки опорного валка при обкатке. Для этого величина Z должна быть равна сумме 2f прогибов бочек опорных валков 1 и 2, которые определяются по известной формуле

2f, -||(12AL2 - 7L3), (2)

где А - расстояние между нажимными

винтами, мм,

Е - модуль упругости первого рода для материала опорного вала, который можно принять Е 2,110 кг/мм , так как опорные валки всегда стальные ,

Из практических соображений можно принять, что А 1 - (0,80 - 0,85)1). Подставив это значение и обозначив . yi D/L, запишем выражение (2) в следующем виде:

2f - ьi

400

(1 + 2).

(3)

Для шестивалковых листопрокатных клетей отношение сЛ находится практически в сравнительно узких пределах у2 0,3р-0,36. Приняв среднее значение 0,33, вычислим 1 + 2t/s 1,66. После подстановки этого численного значения в выражение (3), учитывая что 2f, - Z, получаем следуницую формулу для расчета требуемой суммарной выпуклости рабочих валков:

Z 24D

(А)

Для создания требуемой вьтуклости величину усилий Р определяют по эмпирической формуле

Р ti2(i

12 80),

(5)

г Де jb

. г - отношение- диаметра рабочего валка к длине бочки.. Например, для стана 1350 соотношение Д 280/1350 0,21. Тогда

Р 65 тс.

Подставив в формулу (5) значение из формулы (4), и, учитывая, что D/L jf, получим

Q (1 + 80Л)

288У

После преобразований с учетом значений j3 0,30-0,36 и f 0,2, получим пределы изменения радиальных уси- ттий

Р (0,2-0,4)р„.

Таким образом, приемы и параметры усилия взаимного прижатия опорных и рабочих валков, прикладываемых к ним радиальных усилий и следующих, затем

циклов нагружения взаимосвязаны, границы параметров выбраны по следующим соображениям:

QJ, 0,4р,цакс соответствует средним, приведенным, контактным напряжениям при минимально возможном усилии прокатки;,

Р 4 0,2Q прогиб недостаточен и не обеспечивает необходимое усилие рижатия и обкатку при N 10 циклов

нагружения;

Q 0,6Q

МО. КС

- значение невозмож-

55

но, ограничено усилием проката и конструктивным исполнением клети ,

нижние значения радиального усилия Р 0,AQ, создать невозможно по конструктивным особенностям клетей.

Обкатка при нагружении N . 10 не обеспечивает необходимую равномерность изменения микрорельефа, а значит, требуемую чистоту поверхности и появление отпечатка.

При нагружении Ni 10 улучшения качественной характеристики наружного слоя не происходит и дальнейшая обкатка нецелесообразна, более того, начинается образование наклепа в пср- верхностном слое, что нежелательно, так как для валков данных клетей подобная исходная твердость, удовлетворяющая требованиям эксплуатации, не требует упрочнения.

Применительно к шестивалковому стану 1350 холодной прокатки полосы, имеющему следующие параметры: длина бочки L 1350 MMj диаметр опорного валка D 50,0 мм, диаметр рабочего валка d 280 мм, мaкcи aльнo допустимое усилие прокатки Р(ч«.сс 600 тс, определим усилие, обеспечиванщее требуемую выпуклость валков при обкатке

Усилие взаимного прижатия валков при обкатке Q 0,5рд1а«с 300 тс.

Требуемая выпуклость, обеспечивающая равномерное распределение нагрузки, получается при приложении радиальных распирающих усилий, приложенных к рабочим валка

Р (0,2-0.,4)Qo 60-120.тс.

Пример, Расчет оптимального соотношения твердостей валков в шес- тивалковой клети.

Исходные данные: твердость рабочи валков 75 HS; максимальные контакт- ные напряжения,между рабочими опорными валками 200-220 кг/мм максимальные контактные напряжений между опорными валками и роликами

160-200 КГ/ММ2,

При твердости рабочих валков 75 Н9 тйердость опорных валков в соответствии с формулой составит:

нУе.1.нУш. 0,5-0,8

Q ив-лс 351ачение 0,5 соответствует верхней

границе твердости, менее 0,5 твердость недостаточна и появляется след

Сравнительные данные табл. 1 пока- 4g зывают, что предлагаемая конструкция щестивалковой клети и алковой системы с укороченным роликом при твердости опорны с валиков 70 HS и роликов 55-60 HS, что соответствует разности

от нажимного ролика, 0,8 соответству- твердостей сопряженных валков 10- ет нижней границе твердос ти, больше 5 HS, исключает появление отпечатка 0,8 твердость недопустима, разница твердостей между сопряженными валками меньше 10 и появляется вмятина

на опорном валке от ролика при повышении удельной нагрузки со 150 до 200 кг/мм2 и повьшении нагрузочной

от нажимного ролика. Верхняя граница способности клети с 9800 до 12000 тс,

твердости опорных валков

-

1435341 6

Нижняя граница твердости опорных

„ 600HV - HVo. „ ,

99П - 0

10

220

HVo 424HV -v 58 HS, Твердость нажимных роликов в соответствии с формулой составит:

HY21 - 0,5-0,8.

(иа/сс

Верхняя граница твердости опорных роликов:

490 - HVj,a п 160 HVx 410 HV А.57 HS, Нижняя граница твердости нажимных роликов:

., о я 160 nVpo 296 HV - 45HS, Расчетные данные оптимального соотношения твердостей соп. яженных опорных валков и роликов проверены экспериментально на модели шестивал- ковой клети стана 5000 (М 1:10),

При максимал 1ьном контактном напря- жейии между опорными валками и роликом 160 кг/мм и разности твердостей опорных валков и роликов 10-15 HS {100-150 HS), соответствующей расчетным соответственно верхним или нижним границам твердостей, на опорном валке в месте контакта его с укороченным роликом при прокатке не обнаружено дополиительного износа и отпечатка опорного ролика на опорном валке в процессе длительных испытаний (фиг.А).

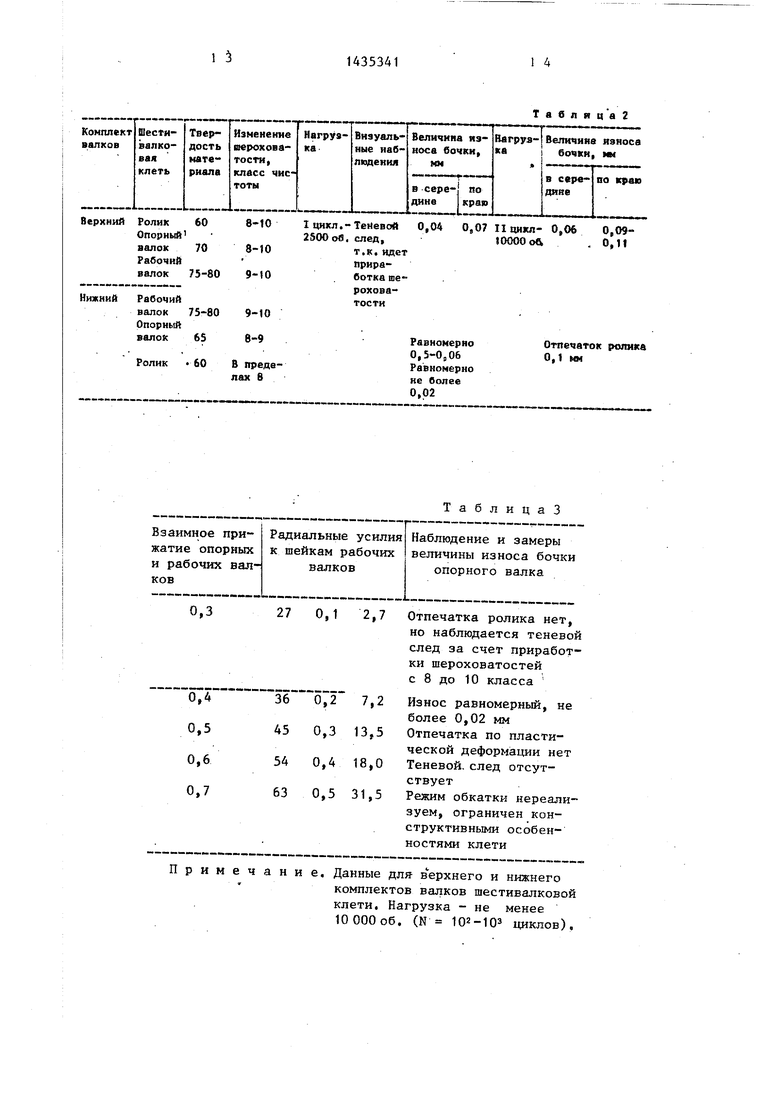

В табл. 1 приведена сравнительная оценка работоспособности шестивалко- вых рабочих клетей листовых станов по предлагаемому способу и известному.

Сравнительные данные табл. 1 пока- зывают, что предлагаемая конструкция щестивалковой клети и алковой системы с укороченным роликом при твердости опорны с валиков 70 HS и роликов 55-60 HS, что соответствует разности

твердостей сопряженных валков 10- 5 HS, исключает появление отпечатка

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обкатки прокатной клети листового стана с укороченными нажимными роликами | 1988 |

|

SU1611474A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ШТУЧНОЙ ПРОКАТКИ ЛИСТОВОЙ ПРОДУКЦИИ | 2012 |

|

RU2490078C1 |

| Способ подготовки к работе валков листопрокатных станов | 1988 |

|

SU1574302A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1999 |

|

RU2147945C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ПРОКАТНЫХ ВАЛКОВ ЛИСТОПРОКАТНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ | 2005 |

|

RU2288794C2 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

Изобретение относится к прокатному производству, точнее к мероприятиям по улучшению качества настройки для последующей эксплуатации рабочих клетей многовалковых станов, холодной и горячей прокатки с нажимным роликом. Целью изобретения является повышение качества прокатываемого листа и уйеличение долговечности валков за счет првьшения класса чистоты поверхности бочек валков и обеспечения равномерности распределения межвдлкового давления. После завалки в клеть производится обкатка поверхности рабочих и опорных валков при определяемых данным способом режимах и отведенных нажимных роликах, при которых происходит микропластическая деформация поверхностного слоя бочек валков, исключающая в процессе прокатки передачу отпечатка от нажимного ролика на пропитываемую полосу. Взаимное прижатие рабочих и опорных валков осуществляют с напряжением Q (0,4-0,6)х X рабочие валки изгибают ради-, альными усилиями Р (0,2-0,4)Q,, направленными навстречу друг-другу. Твердости рабочих и опорных «валков выбирают из соотношения НУрцуНУвн/ /QMeL(tc 0,5-0,8, где твердость бочки рабочего валка; - твердость бочки опорного валка; Рмадсс максимальное контактное напряжение между сопряженными валками. Обкатку рабочими валками поверхности бочки опорных валков производят на холостом ходу в течение циклов нагруже- ния. 4 ил., 3 табл. 00 ел оэ 4

220 HV. 490KV v 68 HS.

Опробование способа проведено в лабораторных условиях на той же модели шестивалковой клети стана 5000 с

параметрами верхнего и нижнего комплекта:

Диаметр, мм Длина, м Опорные валки 160 500 Опорные ролики 160 203 Рабочие валки 100 500 Расстояние между нажимными винтами 640 мм,

После завалки вапковых комплектов в клеть обкатку бочек залков проводя при работе клети в режиме Валок на валок при давлении масла в системе 200 KF/Mt-i , что соответс твует усилию прижатия 90 тс, из них на ролик 48 тс на опорньш валок 42- тс. Для натурной клети стана 5000 усилия обжатия ролика 6400 тс и опорного валка 5450тс Обкатка под нагрузкой производится со скоростью вращения рабочих валков 35 об/мин по 30 мин с перерывами. Через 120 мин после начала обкатки на нижнем опорном валке, контактирующем с роликом, появляется след по тональности, затем после 30 мин на нижнем опорном валке в зоне контакта торцов ролика на опорном валке появляется заметная на ощупь зона пластического вспучивания, которая вызывает появление отпечатка на нижнем рабочем валке. Затем этот след переходит на рабочий валок верхнего комплекта. Общая продолжительность обкатки составляет 470 мин, что соответствует 100000 оборотам рабочих валков и 6000 циклам опорных валков и роликов Затем валки подвергают измерениям. Установлен экспериментальным путем характер неравномерного формоизменения на опорном ролике и валке в виде отпечатка и дополнительный износ от контакта с укороченным роликом.

Данные измерения сведены в табл. 2 и позволяют сделать вывод, что по краям бочки -опорного валка значения контактных напряжений в 1,5 раза

ще, чем в середине бочки.

Далее, завалив в клеть второй комплект валков, совершают обкатку бочек 50 валков и обеспечения равномерного

опорных валков согласно предлагаемому способу, а именно: осуществляют взаимное прижатие рабочих и опорных валков с усилием Q и прикладывают попарно направляемые навстречу друг другу радиальные усилия Р, чтобы создать вьтуклость рабочих валков Z.

Опорные рамки разведены и не контактируют с опорными валками. Макси

мально возможное усилие, создаваемое клетью, 90 тс.

Параметры режимов обкатки бочки опорного валка pa6o4HMii валкашт Kjje- ти и результаты обкатки сведены в табл. 3,

На натурной клети 5000 после обкатки, которая выполнена по данному режиму и обеспечивает пол гчение упрочненного нар Г1Кного слоя опорных валков, рабочие валки разводят на величину, равную толщине прокатываемо- го изделия, осуществляя одновременно контакт между всеми сопряженными поверхностями нажимного ролика, опорного валка и рабочего валка, после чего клеть готова к прокатке, и ее надстройка закончена.

Предлагаемый способ настройки прокатной клети с укороченным роликом 1 апример шестивалковой, позволит выбрать валки с определенной исходной твердостью и при оптимальньк режимах обкатать поверхность опорных валков, повысить ее качество непосредственно

бешки на поверхности после их шлифовки, что предотвратит получение отпе

чатка от укороченного ролика на прокатываемой полосе. Способ осуществляется без дорогостоящего вспомогательного оборудования средствами самой клети.

Формула изобретения

Способ настройки прокаткой клети истового стана с укороченньм нажимным роликом, включающий установку в одной плоскости с контактом по длине рабочих, опорных валков и нажимного ролика, верхнего и нижнего комплектов, последующую разводку рабочих валков до величины раствора, соответствующей толЕ1;ине прокатываемого иста, отличающийся тем, что, с целью повышения качества прокатываемого листа и увеличения долговечности валков за счет повышения ласса чистоты поверхности бочек

распределения межвалкового давления, перед установкой с контактом нажимной ролик устанавливают с зазором относительно бочки опорного валка, 55 взаимное прижатие опорных и рабочих валков производят с напряжением Q, (0,4-0,6)Qj,ia.jt,., прикладьтают к шейкам рабочюс валков усилия (0,2- 0,4)Qoj направленные попарно нав9 143534110

с1тречу друг другу, после чего произ-где Qwo-hc максимальное контактное,

вЬдят обкатку рабочими валками по-напряжение между сопряверхности всей бочки опорных валковженными валками{

на холостом ходу в течение 10 -10 KVf, максимальное значение

ииклов нагружения, при этом твер-твердости бочки рабодость рабочих и опорных валков уста-чего валка

иавливают согласно зависимостиHV, - максимальное значение

BYefti.. о 5-0 8твердости бочки опорноI Qwe-Kt го валка.

ю

к о tt

ш

о

о

1Г1

1Л

ел

Си

«э

in . и Р;

1Л| ю

Гч1О о « I 10 I II inicvj О Л

I . -..

Г ||«4 (Ml

СП1 о

и и I fr J

1Л

о to о

Г4

о о

lOim OIO

v

OOlCvl

r

«

Примечание. Данные для в ерхнего и нижнего

комплектов валков шестивалковой

клети. Нагрузка - не менее

10 000 об. (N 102-103 циклов).

Твбляца2

ТаблицаЗ

шервладатвс/nti

4ta

Период цствйчивой првкатки

160

п

.-ffTTTTT/T/n

,.: , 7///

4/1

во

t г , , .,-f rmT7////,, -/ffm . /////

М рЛют/ f / ртнвг/те

45

/ f г г г г / I /1 г 11 f / f / / ff/ mmtif Moa аолик ////// / /у// / / / TV / itji I/l/iL

tr О

«

W

Vta.

Перешла- фобы

Л7 И Кимы нлвруяч ая

лама

JP

W MfwiKMt ftaVf/HtntiHi)

| Прокатная клеть | 1974 |

|

SU599865A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1987-03-25—Подача