Изобретение относится к охлаждающему устройству для охлаждения металлической ленты после обработки давлением в клети холодной прокатки.

Такое устройство, в принципе, известно из уровня техники, например, из JP 11129017 А1. Раскрытое там охлаждающее устройство имеет множество форсунок, установленных под охлаждаемой металлической лентой и, соответственно, под прямым углом разбрызгивающих охлаждающее средство из общего резервуара на нижнюю сторону металлической ленты. После попадания на нижнюю сторону под прямым углом охлаждающее средство сначала радиально отклоняется нижней стороной металлической ленты и, соответственно, радиально вытесняется по нижней стороне, пока оно на некотором расстоянии от форсунки с нижней стороны металлической ленты снова не попадет в резервуар. При радиальном вытеснении отдельные частицы разбрызгиваемой охлаждающей среды вытесняются одной из составляющих движения в направлении движения металлической ленты, в то время как другие частицы вытесняются составляющей против направления движения металлической ленты. Последние частицы в области контакта с нижней стороной противоположно движущейся металлической ленты подвержены действию срезывающих сил, приводящих к завихрению этих частиц охлаждающей среды и тем самым к повышению теплопередачи между металлической лентой и охлаждающей средой. Те частицы охлаждающей среды, которые вытесняются в направлении движения металлической ленты, в результате отсутствия завихрений способствуют отводу тепла лишь в значительно меньшей степени, чем частицы, вытесняемые против направления движения. Кроме того, отдельные частицы охлаждающей среды при попадании на нижнюю сторону металлической ленты под прямым углом сначала притормаживаются до скорости Vперпендикуляр = 0 с тем, чтобы затем снова ускориться в радиальном направлении; таким образом, в соответствии с уровнем техники очень большое количество энергии теряется. Поэтому имеющаяся в распоряжении энергия для радиального ускорения частиц скорее ограничена, следствием чего является то, что и радиальное вытеснение охлаждающей среды против направления движения металлической ленты происходит лишь на ограниченной длине или, соответственно, на ограниченной поверхности. Следствием этого, в свою очередь, является то, что соответствующая поверхность охлаждения, соответственно, также мала. В этом отношении охлаждающее устройство согласно уровню техники неэффективно.

Исходя из этого уровня техники, в основу изобретения положена задача усовершенствования известного охлаждающего устройства, известного применения охлаждающего устройства, а также способа эксплуатации охлаждающего устройства в том отношении, чтобы отвод тепла стал существенно более эффективным и действенным.

Эта задача решается с помощью предмета пункта 1 формулы изобретения. Конкретно решение предусматривает, что предусмотрена пластина, расположенная в рабочем положении параллельно поверхности металлической ленты на выходе из клети холодной прокатки; и что в рабочем положении форсунка расположена для впрыскивания охлаждающей среды в полость между поверхностью металлической ленты и противолежащей пластиной в направлении разбрызгивания против направления движения металлической ленты под острым углом α при 10°≤α≤20°.

В результате разбрызгивания всей охлаждающей среды против направления движения металлической ленты под острым углом α при 10°≤α≤20° выгодным образом добиваются того, что, предпочтительно, вся масса разбрызгиваемой охлаждающей среды подвергается действию срезающих сил, создаваемых противоположно движущейся металлической лентой, и способствует образованию обусловленного действием срезывающих сил турбулентного поля течения охлаждающей среды в полом плоском пространстве между поверхностью металлической ленты и противолежащей пластиной. Поскольку в отличие от уровня техники созданию турбулентного поля течения способствует не только часть, а вся разбрызгиваемая масса охлаждающей среды, настоящее изобретение выгодным образом приводит к тому, что та же масса охлаждающей среды обеспечивает существенно большую теплопередачу, т.е. отвод большего количества тепла, чем это мог позволить уровень техники; в этом отношении предмет изобретения эффективнее сопоставимого уровня техники.

В отличие от уровня техники в настоящем изобретении за счет заявленного остроугольного попадания охлаждающей среды на поверхность металлической ленты добиваются того, что охлаждающая среда сразу же по выходе из форсунки одной составляющей движения направляется против направления движения металлической ленты. Возникающие здесь в случае острого угла потери на отражение существенно меньше, чем при вертикальном соударении, и поэтому распространение охлаждающей среды по поверхности металлической ленты против направления ее движения, т.е. эффективная протяженность охлаждения, существенно больше, чем в соответствии с уровнем техники. Вследствие этого создаваемое согласно изобретению турбулентное поле течения в полом пространстве против направления движения также существенно протяженнее/глубже, чем в соответствии с уровнем техники, благодаря чему достигается существенно лучшая теплопередача и от металлической ленты может отводиться больше тепла. В этом отношении заявляемое устройство существенно эффективнее устройства, известного из уровня техники. Наконец, следует упомянуть об еще одном существенном преимуществе способа согласно изобретению. В результате предусмотренного согласно изобретению обтекания поверхностей металлической ленты охлаждающей средой под острым углом относительно движения ленты поверхности металлической ленты выгодным образом полностью или по меньшей мере частично очищаются от нанесенных до этого прокатных эмульсий. Тем самым в сочетании с использованием сдавливающих роликовых агрегатов и одной или нескольких траверс с форсунками для разбрызгивания, например, деминерализованной воды создаются возможности для разделения сред, например, между клетями с различной нагрузкой эмульсиями и для очистки ленты. Такие устройства необходимы для получения определенного качества и чистоты поверхности. Охлаждающее устройство согласно изобретению особенно предпочтительно использовать на выходе из клетей, у которых на входе для подгонки коэффициента трения в очаге деформации смазка на ленту наносится лишь в минимальных количествах. В этих случаях прокатная эмульсия, нанесенная со стороны входа, при прокатке в значительной степени расходуется в очаге деформации. Остатки эмульсии, остающиеся на поверхности металлической ленты после прокатки на выходе, минимальны и могут быть без проблем устранены с помощью устройства согласно изобретению как бы в результате побочного эффекта. Использование минимальных количеств смазочных устройств для целенаправленной подгонки коэффициента трения может быть оптимальным образом использовано за счет очистки ленты и отделении сред.

Согласно первому примеру выполнения охлаждающее устройство согласно изобретению содержит множество форсунок, предпочтительно устанавливаемых по меньшей мере на одной траверсе для форсунок поперек направления движения металлической ленты. Благодаря такому расположению множества форсунок выгодным образом обеспечивается большая поверхностная протяженность турбулентного поля течения даже поперек направления движения ленты; охлаждающее действие поля благодаря этому еще более улучшается. В качестве опции форсунки могут быть встроены в пластину.

Охлаждающее устройство согласно изобретению, предпочтительно, содержит устройство управления или регулирования для управления и регулирования охлаждающей мощности охлаждающего устройства путем подходящего индивидуального варьирования давления и/или скорости потока, с которым или которой охлаждающая среда покидает отдельные форсунки, а также впрыскиваемого в полое пространство количества охлаждающей среды или направления разбрызгивания. Таким образом, заявляемое устройство управления или регулирования в любое время оптимально обеспечивает желательное температурное направление металлической ленты во время процесса прокатки. Предпочтительно, чтобы управление или регулирование поддерживалось с помощью модели процесса.

Трехмерная установка направления разбрызгивания охлаждающей среды предпочтительно обеспечивает не только варьируемую установку острого угла α разбрызгивания в плоскости, перпендикулярной плоскости металлической ленты, но и установку азимутального угла β в плоскости, параллельной плоскости металлической ленты. Варьируемая установка азимутального угла β, в частности, предпочтительна для форсунок в краевой области металлической ленты, поскольку в этом случае благодаря установке форсунок в направлении разбрызгивания с небольшим наклоном к середине металлической ленты можно добиться меньшего вытеснения охлаждающего средства из области металлической ленты и его более или менее бесполезного стока.

Однако важно, чтобы при любой установке острого угла α или азимутального угла β направление разбрызгивания всегда включало составляющую против направления движения металлической ленты, поскольку таким образом обеспечивается создание турбулентного поля течения, отвечающего за сильное охлаждающее действие.

В виде опции устройство может иметь позиционирующее устройство для варьируемого позиционирования пластины в рабочее положение или в положение обслуживания за пределами движения ленты. Как подсказывает само название, положение обслуживания для целей облуживания, в частности, когда в пластину встроены также форсунки, существенно удобнее рабочего положения. Предпочтительно, чтобы положение обслуживания или покоя, при неполадках или по завершении процесса прокатки устанавливалось автоматически. Сбой программы прокатки, в частности, имеет место в том случае, если происходит обрыв ленты, о чем сигнализирует, например, сигнал ослабления натяжения ленты. В этом случае для устранения отходов ленты необходим отвод пластины из области движения ленты.

Форсунки и пластина могут быть предусмотрены как напротив верхней, так и напротив нижней стороны металлической ленты.

В виде опции пластина может быть несколько шире металлической ленты и иметь кромки, выступающие на своих краях параллельно направлению движения металлической ленты, которые с минимально возможным зазором, охватывают края металлической ленты в рабочем положении. Эти кромки на пластинах также противодействуют вышеописанной проблеме, состоящей в том, что охлаждающая среда в краевой области стекает слишком быстро и не производит никакого сильного охлаждающего действия. Эти кромки противодействуют воде, стекающей по бокам, и таким образом способствуют повышению охлаждающей мощности охлаждающего устройства. Особенно эффективно боковой сток охлаждающей среды предотвращается тогда, когда кромки пластины, обращенной к верхней стороне металлической ленты, и кромки пластины, обращенной к нижней стороне металлической ленты, перекрываются в крайних областях металлической ленты и, в частности, когда между этими кромками имеется уплотнение. Тогда боковой сток охлаждающей среды выгодным образом прекращается полностью, и охлаждающая среда может стекать еще только в направлении прокатки или против направления прокатки. В этом случае охлаждающее действие является особенно сильным.

Охлаждающее устройство выгодным образом вызывает также расширение спектра мощности установки (холодной) прокатки, в частности, когда она используется во взаимодействии с реверсивной клетью или в качестве промежуточного охлаждающего устройства между соседними прокатными клетями прокатного стана. В частности, в этих случаях применения охлаждающее устройство согласно изобретению на основе вышеописанного принципа действия обеспечивает весьма эффективное охлаждение, т.е. сильное охлаждение в единицу времени. Это сильное охлаждение препятствует чрезмерному нагреву ленты между проходами и таким образом выгодно обеспечивает повышенную скорость прокатки и, соответственно, более высокие и/или более быстро следующие друг за другом проходы между валками, чем в соответствии с уровнем техники. Таким образом, мощность установки холодной прокатки существенно повышается.

Кроме того, вышеупомянутая задача решается с помощью способа эксплуатации охлаждающего устройства согласно изобретению. Преимущества этого решения соответствуют преимуществам, упомянутым выше в отношении охлаждающего устройства.

Другие предпочтительные варианты выполнения охлаждающего устройства согласно изобретению и способа эксплуатации охлаждающего устройства согласно изобретению являются предметом зависимых пунктов формулы изобретения.

К описанию прилагаются шесть фигур, причем на них изображают:

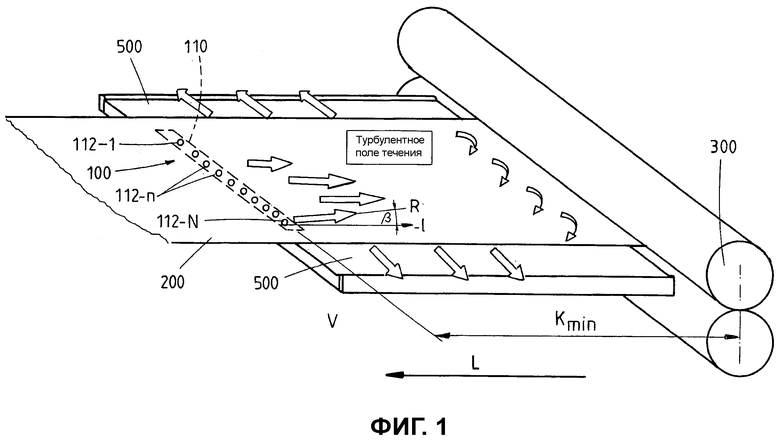

фиг.1 - выход установки холодной прокатки с выпускаемой металлической лентой и с расположенным под ней передаточным столом;

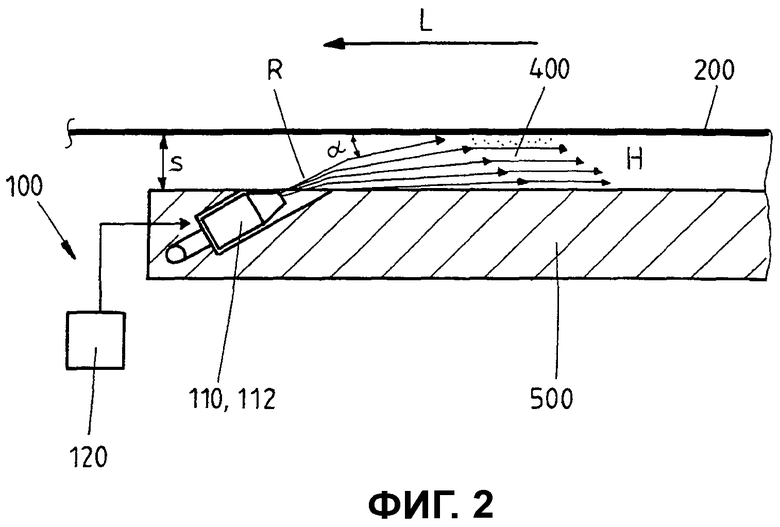

фиг.2 - форсунки, вмонтированные в передаточный стол;

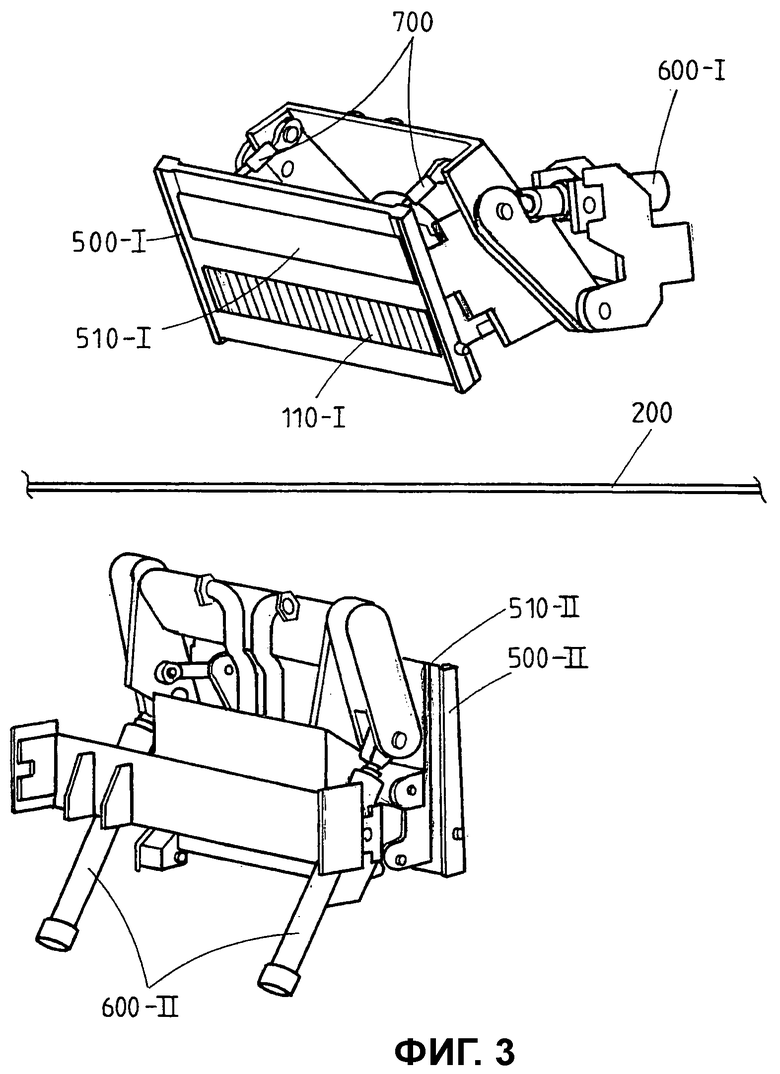

фиг.3 - пластина согласно изобретению с траверсами с форсунками в виде охлаждающей кассеты для нижней и верхней сторон металлической ленты;

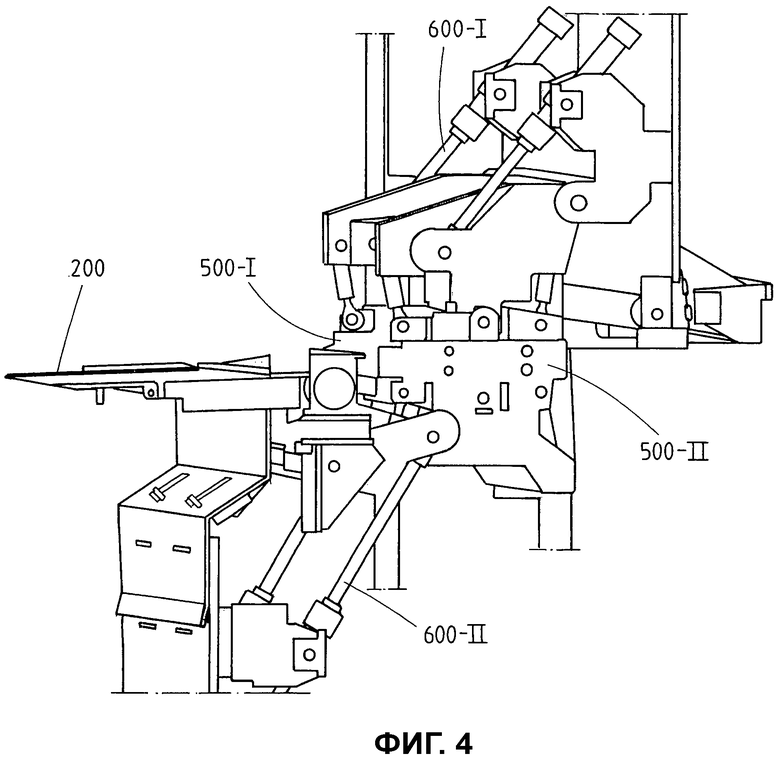

фиг.4 - охлаждающие кассеты в рабочем положении;

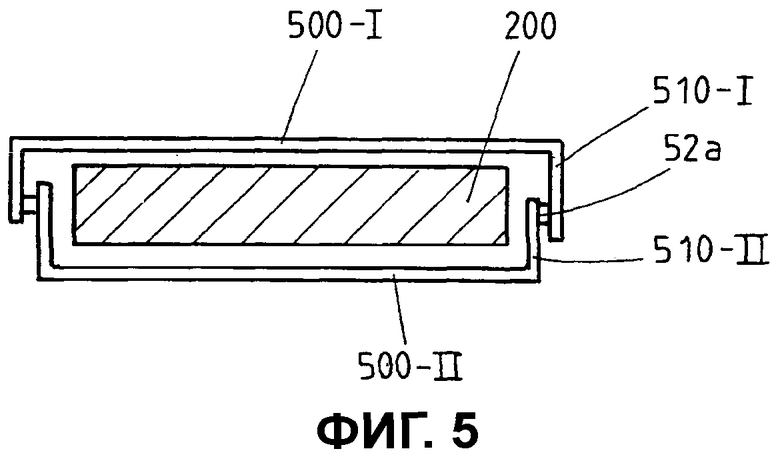

фиг.5 - поперечное сечение охлаждающих кассет в рабочем положении с кромками, перекрывающимися по бокам, и

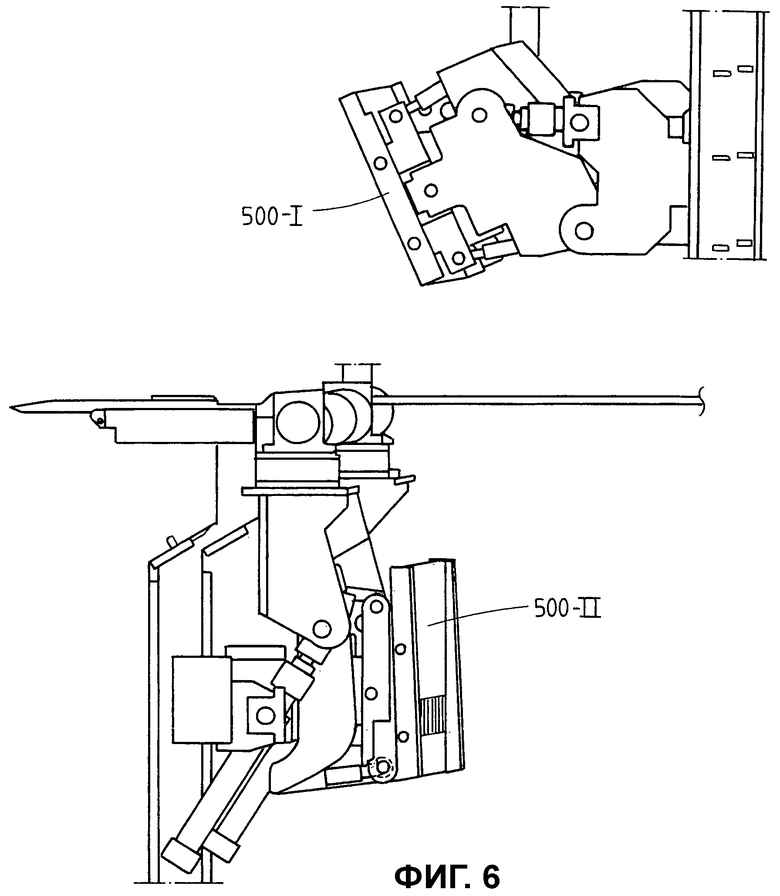

фиг.6 - охлаждающие кассеты, отведенные от движущейся ленты в положение обслуживания.

Ниже изобретение подробно описывается со ссылками на указанные фигуры в виде примеров выполнения.

На фиг.1 изображен выход клети 300 холодной прокатки с выпускаемой влево металлической лентой 200. Под металлической лентой установлена пластина 500 в виде передаточного стола. На расстоянии Кmin от клети холодной прокатки поперек направления движения ленты в передаточном столе установлена траверса 110 с множеством отдельных форсунок 112.

На фиг.2 изображена система форсунок 112 или траверсы 110 с форсунками в передаточном столе 500. Конкретно, можно заметить, что форсунки в передаточном столе направлены таким образом, что они разбрызгивают охлаждающую среду 400 к нижней стороне металлической ленты против направления L ее движения под острым углом α. В результате контакта с металлической лентой 200, движущейся в противоположном направлении L, на участвующие частицы охлаждающей среды действуют срезающие силы, причем эти срезающие силы вызывают в охлаждающей среде создание турбулентного поля течения. Турбулентное поле течения создается в плоском полом пространстве Н между нижней стороной металлической ленты 200 и верхней стороной передаточного стола 500. Высота S зазора этого плоского полого пространства Н, с одной стороны, во избежание непосредственного контакта металлической ленты 200 с передаточным столом 500 не должна выбираться слишком малой. С другой стороны, высота S зазора не должна выбираться слишком большой, поскольку чем больше высота зазора, тем большее количество охлаждающей среды необходимо для получения желательной охлаждающей мощности.

Охлаждающая мощность охлаждающего устройства согласно изобретению может управляться или регулироваться индивидуально с помощью устройства 120 управления или регулирования, для чего в отдельных форсунках 112, соответственно, давление или скорость потока, с которым или которой охлаждающая среда 400 покидает отдельные форсунки, количество охлаждающей среды и/или трехмерное направление R разбрызгивания охлаждающей среды устанавливаются или варьируются подходящим образом. Особенно эффективно охлаждающее устройство работает при остром угле α=10-20°.

Кроме того, эффективность охлаждающего устройства согласно изобретению можно повысить за счет того, что азимутальный угол β у форсунок 112-n в середине траверсы 110 с форсунками устанавливается равным нулю, а у форсунок 112-1, 112-N вблизи краев металлической ленты - не равным нулю. Конкретно, рекомендуется устанавливать форсунки вблизи краев металлической ленты таким образом, чтобы охлаждающая среда разбрызгивалась, соответственно, на нижнюю сторону ленты слегка к середине металлической ленты. Благодаря ориентации форсунок к середине металлической ленты выгодным образом добиваются того, чтобы охлаждающая среда, разбрызгиваемая этими форсунками, возможно, более эффективно участвовала в образовании турбулентной части потока и возможно меньше охлаждающей среды, выдаваемой этими форсунками, стекало за края металлической ленты поперек направлению L движения металлической ленты в направлении показанных на фиг.1 стрелок V, не способствуя охлаждению.

Охлаждающее устройство согласно изобретению обеспечивает охлаждающую мощность до 30000 Вт/м2.

На фиг.3 изображены пластины 500 согласно изобретению с одной траверсой 110 с форсунками; эта система ниже называется также охлаждающей кассетой. На фиг.3 изображены охлаждающая кассета для верхней стороны металлической ленты 200 с добавлением «I» к ссылочным позициям и охлаждающая кассета для нижней стороны металлической ленты с добавлением «II» к ссылочным позициям. Позициями 510-I и 510-II обозначаются кромки по краям пластин. Кроме того, на фиг.3 видны согласованные с охлаждающими кассетами позиционирующие устройства 600-I и 600-II, обеспечивающие поворот охлаждающих кассет из положения обслуживания или покоя, изображенного на фиг.3, в рабочее положение, изображенное позже на фиг.4, и обратно. Кроме того, на фиг.3 видны ходовые винты, обеспечивающие в рабочем положении тонкую регулировку расстояния от охлаждающей кассеты до поверхности ленты. Как было показано вначале, конкретная высота зазора оказывает большое влияние на образование турбулентного поля течения и тем самым на эффективность охлаждающего действия. Высота зазора определяет поперечное сечение потока турбулентного поля течения; поэтому она, предпочтительно, устанавливается индивидуально в зависимости от скорости ленты и в зависимости от колебаний ленты.

На фиг.4 изображена уже упоминавшаяся рабочая позиция охлаждающих кассет 500-I, 500-II, в которой охлаждающие кассеты или пластины позиционированы параллельно нижней и/или верхней стороне прокатываемой металлической ленты 200.

На фиг.5 изображено поперечное сечение охлаждающих кассет в рабочей позиции. Можно заметить, что боковые кромки 510-I, 510-II верхней и нижней охлаждающих кассет охватывают металлическую ленту 200 на ее краях. Таким образом, боковой сток охлаждающей воды затрудняется, вследствие чего охлаждающее действие охлаждающего устройства в целом улучшается. Благодаря уплотнению 520 между кромками верхней охлаждающей кассеты 500-I и нижней охлаждающей кассеты 500-II боковой сток охлаждающей среды может быть даже полностью предотвращен, в результате чего охлаждающее действие максимизируется. В этом случае охлаждающая вода сможет вытекать из рамки, образованной охлаждающими кассетами, только в направлении прокатки или против направления прокатки.

На фиг.6 изображены верхняя охлаждающая кассета 500-I и нижняя охлаждающая кассета 500-II в положении облуживания, или покоя, аналогично фиг.3, однако в другой перспективе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 2010 |

|

RU2483817C1 |

| СИСТЕМА ПОДАЧИ СМАЗКИ, А ТАКЖЕ УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЛИ ПАТРУБКОВ | 2004 |

|

RU2309811C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЛЯБОВ, ТОНКИХ СЛЯБОВ, ПРОФИЛЕЙ И ПОДОБНОГО | 2006 |

|

RU2377089C2 |

| ОХЛАЖДАЮЩАЯ БАЛКА И ПРОЦЕСС ОХЛАЖДЕНИЯ С ПЕРЕМЕННОЙ СКОРОСТЬЮ ОХЛАЖДЕНИЯ ДЛЯ СТАЛЬНЫХ ЛИСТОВ | 2018 |

|

RU2744406C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДЕЙСТВИЯ НА ПРОФИЛЬ ПРОКАТЫВАЕМОЙ ЛЕНТЫ | 1996 |

|

RU2184630C2 |

| СПОСОБ И УСТРОЙСТВО ОХЛАЖДЕНИЯ ЧЕРНОВОЙ ПОЛОСЫ ИЛИ ПОЛОСЫ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2009 |

|

RU2467815C1 |

| СПОСОБ ПРОКАТКИ ПРОКАТЫВАЕМОГО МАТЕРИАЛА | 2017 |

|

RU2701916C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ | 2007 |

|

RU2393051C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНОГО МАСЛА ПРИ ХОЛОДНОЙ ПРОКАТКЕ | 2005 |

|

RU2352414C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КОМБИНИРОВАННОЙ УСТАНОВКИ ЛИТЬЯ И ПРОКАТКИ | 2017 |

|

RU2748847C2 |

Изобретение предназначено для повышения эффективности охлаждения металлической ленты (200) после обработки давлением в клети (300) холодной прокатки. Устройство содержит по меньшей мере одну форсунку (112) для разбрызгивания охлаждающей среды (400) на поверхность металлической ленты (200). Турбулентное течение охладителя обеспечивается за счет того, что устройство имеет пластину (500), устанавливаемую в рабочем положении параллельно поверхности металлической ленты (200) на выходе из клети (300) холодной прокатки, а форсунка в рабочем положении установлена таким образом, чтобы охлаждающая среда впрыскивалась в полое пространство между поверхностью металлической ленты и противолежащей пластиной в направлении (R) впрыскивания против направления (L) движения металлической ленты под острым углом α, при 10°≤α≤20°. 3 н. и 18 з.п. ф-лы, 6 ил.

1. Охлаждающее устройство (100) для охлаждения металлической ленты (200) после обработки давлением в клети (300) холодной прокатки, включающее, по меньшей мере, одну форсунку (112) для разбрызгивания охлаждающей среды (400) на металлическую ленту (200), отличающееся тем, что оно снабжено пластиной (500), которая в рабочем положении расположена параллельно поверхности металлической ленты (200), причем форсунка в рабочем положении расположена с возможностью впрыскивания охлаждающей среды (400) под острым углом α в диапазоне 10°≤α≤20° в полое пространство (Н) между поверхностью металлической ленты (200) и противолежащей пластиной (500) с направлением (R) разбрызгивания против направления (L) движения металлической ленты (200).

2. Охлаждающее устройство (100) по п.1, отличающееся тем, что форсунка или форсунки (112) расположены в пластине (500).

3. Охлаждающее устройство (100) по п.2, отличающееся тем, что множество форсунок расположено в пластине в виде по меньшей мере одной траверсы (110) поперек направления (L) движения металлической ленты (200).

4. Охлаждающее устройство (100) по одному из пп.1-3, отличающееся тем, что форсунки (112) или траверса (110) с форсунками расположены по меньшей мере на расстоянии Kmin от клети холодной прокатки.

5. Охлаждающее устройство (100) по одному из пп.1-3, отличающееся тем, что снабжено устройством (120) управления или регулирования для управления и регулирования охлаждающей мощности охлаждающего устройства (100) путем подходящего индивидуального варьирования давления или скорости потока, с которым или которой охлаждающая среда (400) выходит из отдельных форсунок (112), а также впрыскиваемого в полое пространство (Н) количества охлаждающей среды и/или направления (R) разбрызгивания в зависимости от предварительно определенных параметров процесса, таких как, например, скорость ленты.

6. Охлаждающее устройство (100) по п.1, отличающееся тем, что направление (R) разбрызгивания форсунки (112) является трехмерным и всегда с одной варьируемо устанавливаемой составляющей l>0 против направления (L) движения металлической ленты (200).

7. Охлаждающее устройство (100) по п.1, отличающееся тем, что оно имеет позиционирующее устройство (600) для переменного позиционирования пластины (500) в рабочее положение или в положение обслуживания за пределами движения ленты.

8. Охлаждающее устройство (100) по п.7, отличающееся тем, что позиционирующее устройство выполнено для варьируемой установки в рабочем положении зазора (S) между поверхностью металлической ленты и противолежащей поверхностью пластины в зависимости от определенных параметров процесса.

9. Охлаждающее устройство (100) по п.1, отличающееся тем, что, по меньшей мере, с одной стороны пластины выступает кромка (510), выполненная параллельно направлению (L) прокатки и в рабочем положении на предварительно определенном расстоянии по меньшей мере с небольшим зазором охватывающая края металлической ленты (200).

10. Охлаждающее устройство (100) по п.1, отличающееся тем, что оно снабжено первой пластиной (500-I), выполненной с возможностью позиционирования в рабочем положении противоположно верхней стороне металлической ленты (200), и второй пластиной (500-II), выполненной с возможностью позиционирования в рабочем положении противоположно нижней стороне металлической ленты.

11. Охлаждающее устройство (100) по п.9 или 10, отличающееся тем, что в рабочем положении, по меньшей мере, с одной стороны металлической ленты (200) противолежащие кромки (510-I) и (510-II) первой и второй пластин герметизированы относительно друг друга посредством уплотнения (520).

12. Охлаждающее устройство (100) по п.10, отличающееся тем, что вторая пластина представляет собой передаточный стол для металлической ленты.

13. Охлаждающее устройство (100) по п.1, отличающееся тем, что клеть (300) холодной прокатки представляет собой реверсивную или нереверсивную клеть холодной прокатки или дрессировочную клеть.

14. Применение охлаждающего устройства (100) по п.1 в качестве межклетевого охлаждающего устройства между двумя соседними клетями холодной прокатки прокатного стана.

15. Способ эксплуатации охлаждающего устройства (100) для охлаждения металлической ленты (200) после обработки давлением в клети (300) холодной прокатки, включающий в себя разбрызгивание охлаждающей среды (400) на поверхность металлической ленты (200), отличающийся тем, что охлаждающую среду (400) впрыскивают в полое пространство (Н) между поверхностью металлической ленты и противолежащей пластиной (500) против направления (L) движения металлической ленты (200) под острым углом α при 10°≤α≤20°.

16. Способ по п.15, отличающийся тем, что охлаждающей мощностью охлаждающего устройства (100) управляют или регулируют путем подходящего варьирования давления или скорости потока, с которым или которой охлаждающую среду (400) впрыскивают в полое пространство (Н), а также впрыскиваемого в полое пространство (Н) количества охлаждающей среды и/или величины острого угла (α).

17. Способ по п.16, отличающийся тем, что давление или скорость потока устанавливают в зависимости от текущей скорости металлической ленты.

18. Способ по п.16, отличающийся тем, что давление или скорость потока задают в зависимости от измеренных или расчетных параметров процесса с помощью модели процесса.

19. Способ по одному из пп.15-18, отличающийся тем, что охлаждающая среда вблизи краев металлической ленты разбрызгивается с одной составляющей направления (R) разбрызгивания поперек направления движения металлической ленты, к середине металлической ленты, на поверхность металлической ленты.

20. Способ по одному из пп.15-18, отличающийся тем, что охлаждающую среду (400) разбрызгивают на верхнюю сторону и/или на нижнюю сторону металлической ленты, причем охлаждающую мощность для верхней и нижней сторон устанавливают или регулируют независимо друг от друга.

21. Способ по п.15, отличающийся тем, что в случае обрыва ленты пластину вместе с форсункой автоматически отводят от движущейся ленты.

| JP 11129017 А, 18.05.1999 | |||

| Способ охлаждения движущегося горячего металла | 1986 |

|

SU1764730A1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2001 |

|

RU2211737C2 |

| JP 60206516 A, 18.10.1985. | |||

Авторы

Даты

2011-03-27—Публикация

2008-06-12—Подача