ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к низкомолекулярным гидрогенизированным полибутадиенам и к способу получения этих полимеров. Настоящее изобретение также относится к композициям смазочных материалов, содержащих эти полимеры, и к путям применения этих композиций смазочных материалов в качестве жидкости для автоматической трансмиссии, жидкости для механической трансмиссии, жидкости для бесступенчатой трансмиссии, масла для двигателей, состава масла для коробки передач, состава масла для промышленного оборудования, состава жидкости для смазки осей, жидкости для трансмиссии с двойным сцеплением, жидкости для специализированной гибридной трансмиссии или в качестве масла для гидравлических систем.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области смазывания. Смазочные материалы представляют собой композиции, которые снижают трение между поверхностями. В дополнение к обеспечению свободы движений между двумя поверхностями и снижению механического износа поверхностей, смазочный материал также может замедлять коррозию поверхностей и/или может замедлять повреждение поверхностей, вызываемое нагреванием или окислением. Примеры композиций смазочных материалов включают без ограничений масла для двигателей, жидкости для трансмиссии, масла для коробки передачи, смазочные масла для промышленности, консистентные смазки и масла для обработки металлов.

Типичная композиция смазочного материала содержит базовую жидкость и необязательно одну или более присадок. Традиционными базовыми жидкостями являются углеводороды, такие как минеральные масла. Термины «базовое масло» или «базовая жидкость» в большинстве случаев используются взаимозаменяемо. В данном документе «базовая жидкость» используется в качестве общего термина.

С базовой жидкостью можно комбинировать большое разнообразие присадок, в зависимости от предполагаемого применения смазочного материала. Примеры присадок для смазочных материалов включают без ограничений присадки, улучшающие индекс вязкости, загустители, замедлители окисления, замедлители коррозии, диспергирующие средства, присадки для работы в условиях высоких давлений, противовспенивающие средства и дезактиваторы металлов.

Типичные неполимерные базовые жидкости менее эффективны в качестве смазочных материалов из-за их низкой вязкости и дополнительно снижающейся вязкости при более высоких рабочих температурах. Следовательно, полимерные присадки применяются для загущения базового масла и снижения изменения вязкости при изменении температуры. Термин «индекс вязкости» (VI) применяют для описания такого изменения вязкости с изменением температуры. Чем ниже VI, тем больше изменение вязкости с изменением температуры и наоборот. Таким образом, для составов смазочных материалов требуется высокий VI. Для улучшения VI в состав смазочного материала можно добавлять полимерные присадки или присадки, улучшающие индекс вязкости (VII). Недостатком добавления полимерных присадок в состав смазочного материала является то, что они будут подвергаться напряжению сдвига и будут механически разрушаться с течением времени. Высокомолекулярные полимеры являются лучшими загустителями, но они будут более подвержены напряжению сдвига, приводящему к разрушению полимера. Чтобы уменьшить величину разрушения полимера, можно уменьшать молекулярную массу полимера, за счет чего получая более устойчивый на сдвиг полимер. Эти устойчивые на сдвиг низкомолекулярные полимеры больше не являются очень эффективными загустителями, и для достижения требуемой вязкости их следует применять в смазочном материале в более высоких концентрациях. Эти низкомолекулярные полимеры, как правило, характеризуются молекулярной массой ниже 20000 г/моль и также называются синтетическими высоковязкими базовыми жидкостями.

Общепринятыми синтетическими базовыми жидкостями являются полиальфаолефины, полиалкилметакрилаты и сополимеры этилена и пропилена, главной особенностью которых является хорошие технологические свойства с точки зрения вязкости, поскольку эти базовые жидкости являются полимерными по природе и обеспечивают улучшенный индекс вязкости.

В патенте США № 5945485 и патенте США № 3312621 раскрыто применение гидрогенизированных блок-сополимеров, содержащих мономерные звенья 1,4-бутадиена и 1,2-бутадиена. Сополимер является гидрогенизированным и содержит по меньшей мере 10 вес. % по меньшей мере одного кристаллизующегося сегмента и по меньшей мере один низкокристаллический сегмент. Считается, что эти полимеры пригодны в качестве присадок, улучшающих индекс вязкости.

В EP0318848B1 описаны гидрогенизированные блок-сополимеры бутадиена структурой блоков AB типа, характеризующиеся среднечисловой молекулярной массой более 30000 г/моль. Эти полимеры будут слишком вязкими для применения в качестве синтетической базовой жидкости. Кроме того, высокая молекулярная масса не будет обеспечивать достаточную устойчивость на сдвиг, необходимую для базовой жидкости.

В патенте США № 3312621 описаны сополимеры бутадиена со среднечисловой молекулярной массой от 75000 до 300000 г/моль, предпочтительно от 150000 до 250000 г/моль. Эти сополимеры имеют блочную структуру и по меньшей мере на 90% состоят из 1,4-конфигурации и не являются гидрогенизированными.

В патенте США № 5310814 раскрыты негидрогенизированные блок-сополимеры 1,2-бутадиена и 1,4 бутадиена в качестве присадок, улучшающих индекс вязкости. Применение в качестве синтетической базовой жидкости не раскрывается, а рекомендуемый весовой процент в масле находится в диапазоне от 0,1 вес. % до 3 вес. %, что типично для присадки, улучшающей индекс вязкости.

В патенте США № 3600311 раскрыты гидрогенизированные сополимеры бутадиена, в которых 45-95 вес. % бутадиеновых мономеров находятся в 1,4-конфигурации, а 10-55 вес. % бутадиена находится в 1,2-конфигурации. Показано, что эти полимеры пригодны в качестве присадок для контроля парафиновых отложений.

Патент США № 3329613 относится к применению негидрогенизированных полибутадиеновых полимеров, пригодных в качестве присадок к маслу. Раскрытые полимеры должны быть преимущественно в 1,4-конфигурации.

Существующие продукты, такие как полиолефины (PAO), не обладают необходимыми показателями эксплуатационных качеств для некоторых применений. Также существует потребность в обеспечении альтернативных решений в области масел для промышленного оборудования, а не только для промышленных смазочных материалов. В частности, было бы желательно заменить существующие высоковязкие полиальфаолефины, поскольку эти продукты являются дорогими, требуют большого количества полимера для загущения до требуемой вязкости, и не обеспечивают достаточную растворимость для важнейших компонентов состава. Следовательно, целью настоящего изобретения является обеспечение высокоустойчивых на сдвиг синтетических базовых жидкостей или присадок для смазочного масла, которые, в композициях смазочный масел, характеризуются положительным влиянием на растворимость в масле и растворимость компонентов, а также на эксплуатационные качества при низких температурах. Кроме того, эти новые полимеры должны быть способны загущать масло до требуемой вязкости при применении более низкого количества полимера по сравнению с обычно применяемыми полиальфаолефинами. Эти высокоустойчивые на сдвиг полимеры также должны характеризоваться высоким индексом вязкости, высокой температурой вспышки и хорошей устойчивостью к окислению.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

После тщательного исследования авторы настоящего изобретения неожиданно обнаружили, что гидрогенизированные полибутадиены с средневесовыми молекулярными массами, находящимися в диапазоне от 2000 г/моль до 10000 г/моль, как определено в пункте 1, пригодны в качестве высокоустойчивых на сдвиг присадок для смазочных масел или синтетических базовых жидкостей, в зависимости от их дозировки в смазочной композиции. Полимеры представляют собой гидрогенизированные гомополимеры бутадиена, состоящие из статистического распределения повторяющихся звеньев, полученных в результате 1,2-присоединения и 1,4-присоединения, как определено в пункте 1. Полибутадиеновые повторяющиеся звенья, полученные в результате 1,2-присоединения, также обозначаются как «1,2-полибутадиен» или как «полибутадиен из мономерных звеньев 1,2-бутадиена». Ненасыщенная двойная связь 1,2-полибутадиена представляет собой терминальную ненасыщенность винильного типа. Полибутадиеновые повторяющиеся звенья, полученные в результате 1,4-присоединения, также обозначаются как «1,4-полибутадиен» или как «полибутадиен из мономерных звеньев 1,4-бутадиена». Ненасыщенная двойная связь 1,4-полибутадиена представляет собой ненасыщенность внутреннего типа, либо в цис-, либо в транс-конфигурации. Чтобы сохранить хорошую растворимость в масле и хорошие эксплуатационные качества при низких температурах, необходимо определенное весовое соотношение 1,2- и 1,4-присоединений. В частности, гидрогенизированный полибутадиен по настоящему изобретению состоит из 25-45% по весу мономерных звеньев 1,4-бутадиена и 55-75% по весу мономерных звеньев 1,2-бутадиена, исходя из общего веса гидрогенизированного полибутадиена, и он также характеризуется степенью гидрогенизации, составляющей более 99%.

Средневесовые молекулярные массы заявляемых гидрогенизированных полибутадиенов определены с помощью гель-хроматографии (GPC) с применением полибутадиена в качестве стандарта и THF в качестве элюента.

В предпочтительном варианте осуществления настоящего изобретения гидрогенизированный полибутадиен состоит из 30-45% по весу мономерных звеньев 1,4-бутадиена и 55-70% по весу мономерных звеньев 1,2-бутадиена, исходя из общего веса гидрогенизированного полибутадиена.

В еще более предпочтительном варианте осуществления настоящего изобретения гидрогенизированный полибутадиен состоит из 30-40% по весу мономерных звеньев 1,4-бутадиена и 60-70% по весу мономерных звеньев 1,2-бутадиена, исходя из общего веса гидрогенизированного полибутадиена.

В другом предпочтительном варианте осуществления настоящего изобретения гидрогенизированный полибутадиен характеризуется коэффициентом полидисперсности (PDI), находящимся в диапазоне от 1,0 до 1,5. Согласно конкретному варианту осуществления настоящего изобретения гидрогенизированный полибутадиен характеризуется PDI, находящимся в диапазоне от 1,0 до 1,2.

Согласно конкретному варианту осуществления настоящего изобретения гидрогенизированный полибутадиен характеризуется средневесовой молекулярной массой, находящейся в диапазоне от 3000 г/моль до 9000 г/моль, еще более предпочтительно находящейся в диапазоне от 4000 г/моль до 8000 г/моль.

Согласно другому аспекту настоящее изобретение также относится к способу получения гидрогенизированного полибутадиена по настоящему изобретению, причем способ включает следующие стадии:

получение полибутадиена с помощью анионной полимеризации 1,3-бутадиена на первой стадии и

гидрогенизация полибутадиена из стадии (i) с помощью каталитической гидрогенизации на второй стадии.

Согласно предпочтительному варианту осуществления способа, анионную полимеризацию на стадии (i) проводят по меньшей мере в одном растворителе, выбранном из растворителей на основе алифатических, циклоалифатических или ароматических углеводов, с применением металлоорганических реагентов в качестве инициаторов и в отсутствие любых кислородосодержащих и протонных реагентов.

Среди металлоорганических реагентов предпочтительными являются натрийорганические, литийорганические или калийорганические.

Настоящее изобретение также относится к композиции смазочного масла, содержащей базовое масло и по меньшей мере один гидрогенизированный полибутадиен по настоящему изобретению.

В предпочтительном варианте осуществления настоящего изобретения композиция смазочного масла содержит от 50 до 99,9% по весу по меньшей мере одного базового масла и от 0,01 до 50% по весу по меньшей мере одного гидрогенизированного полибутадиена согласно настоящему изобретению, исходя из общего веса смазочной композиции. Дозировку гидрогенизированного полибутадиена в составе масла адаптируют в зависимости от применения композиции смазочного масла. Согласно настоящему изобретению гидрогенизированный полибутадиен может рассматриваться в качестве присадки для смазочного масла (в случае низкой дозировки) или в качестве синтетической базовой жидкости (в случае высокой дозировки), в зависимости от дозировки в композиции смазочного масла.

Настоящее изобретение также относится к применению гидрогенизированного полибутадиена согласно настоящему изобретению в качестве присадки для смазочного масла или базовой жидкости, в частности, в жидкости для автоматической трансмиссии, жидкости для механической трансмиссии, жидкости для бесступенчатой трансмиссии, масле для двигателей, составе масла для коробки передач, составе масла для промышленного оборудования, составе жидкости для смазки осей, жидкости для трансмиссии с двойным сцеплением, жидкости для специализированной гибридной трансмиссии или в масле для гидравлических систем.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Гидрогенизированные полибутадиены согласно настоящему изобретению

Авторы настоящего изобретения обнаружили, что для того, чтобы достичь требуемых эксплуатационных качеств, средневесовая молекулярная масса гидрогенизированного полибутадиенового полимера по настоящему изобретению должна находиться в диапазоне от 2000 до 10000 г/моль.

В предпочтительном варианте осуществления коэффициент полидисперсности PDI гидрогенизированного полибутадиена находится в диапазоне от 1,0 до 1,5. Согласно конкретному варианту осуществления настоящего изобретения гидрогенизированный полибутадиен характеризуется PDI, находящимся в диапазоне от 1,0 до 1,2.

Согласно настоящему изобретению заявляемый гидрогенизированный полибутадиен характеризуется степенью гидрогенизации, составляющей более 99%. Степень гидрогенизации определяется как молярная степень насыщения углерод-углеродных связей в результате присоединения водорода по сравнению с негидрогенизированным полимером. Обычно степень гидрогенизации исследуют посредством спектроскопия ядерного магнитного резонанса (NMR) или путем определения йодного числа. Степень гидрогенизации гидрогенизированного полибутадиена согласно настоящему изобретению измеряют с помощью количественного протонного ядерного магнитного резонанса (протонный 1H ЯМР) в растворе дейтерированного хлороформа с применением диметилтерефталата в качестве стандарта. Химические сдвиги калибруют с применением сигнала растворителя. Чтобы определить степень гидрогенизации, соответствующие интегральные интенсивности сигнала стандарта сравнивают с интегральными интенсивностями сигнала олефиновых протонов. Для каждого образца необходимо повторить указанное измерение и определение с применением негидрогенизированного эталонного образца, чтобы определить 0% степень гидрогенизации.

Как объяснено выше, гидрогенизированные полибутадиены по настоящему изобретению получают в ходе двухстадийного способа, при этом первая стадия соответствует получению полибутадиенового полимера, а вторая стадия представляет собой гидрогенизацию полибутадиенового полимера.

Первая стадия способа. Получение полибутадиена

Согласно первой стадии способа полибутадиеновый полимер по настоящему изобретению получают путем живой анионной полимеризации мономера 1,3-бутадиена.

Этот тип реакции является хорошо изученным и подробно описан в H.L. Hsieh, R. P. Quirk. Anionic Polymerization. Principles and Practical Applications, 1996, Marcel Dekker, Inc. New York.

Согласно настоящему изобретению для живой анионной полимеризации 1,3-бутадиена предпочтительны способы периодического или полунепрерывного типа. Также может предусматриваться живая полимеризация в условиях непрерывного способа.

Полимеризацию обычно осуществляют в растворителях на основе алифатических, циклоалифатических или ароматических углеводородов. Примерами растворителей на основе алифатических углеводородов являются гексан или гептан. Примерами растворителей на основе циклоалифатических углеводородов являются циклогексан или метилциклогексан. Примерами растворителей на основе ароматических углеводородов являются бензол или толуол. Полярные гетероалифатические растворители, такие как третичные амины, и/или эфиры, и/или циклические эфиры также можно применять в качестве растворителей или сорастворителей. Примерами третичных аминов являются тетраметилендиамин или N,N,N’,N’’,N’’-пентаметилдиэтилендиамин. Примерами эфиров или циклических эфиров являются диэтиловый эфир или тетрагидрофуран. Общепринятым является применение смесей растворителей из растворителей на основе алифатических, циклоалифатических или ароматических углеводородов и полярных гетероалифатических растворителей.

Общепринятыми инициаторами являются металлоорганические реагенты, в которых металл происходит из группы щелочных металлов или из группы щелочноземельных металлов. Типичными примерами являются моно- или бифункциональные натрийорганические, литийорганические или калийорганические инициаторы, такие как н-бутиллитий, втор-бутиллитий, трет-бутиллитий, 1,1-дифенилгексиллитий, дифенилметиллитий, 1,1,4,4,-тетрафенил-1,4-дилитийбутан, нафталин-литий и их натриевые и калиевые гомологи. Согласно настоящему изобретению предпочтительными являются литийорганические инициаторы, а н-бутиллитиевый инициатор является особенно предпочтительным.

В условиях исключения кислородосодержащих и протонных реагентов живой тип анионной полимеризации обеспечивает превосходный контроль над конечными молекулярной массой и коэффициентом полидисперсности PDI.

В большинстве случаев реакцию полимеризации прекращают с помощью протонного реагента, такого как метанол, этанол, 2-пропанол или вода, для нейтрализации макроаниона.

Как описано в WO2014075901, типичная температура реакции находится в диапазоне от 10°C до 120°C, а типичное давлении реакции находится в диапазоне от 1 до 100 бар.

Общеизвестно, что весовое соотношение 1,2- и 1,4-присоединений регулируется путем изменения полярности реакционной смеси, и/или путем изменения температуры реакции, и/или путем изменения типа противоиона. Как уже отмечалось выше, согласно настоящему изобретению требуется, чтобы гидрогенизированный полибутадиен состоял из 25-45% по весу мономерных звеньев 1,4-бутадиена и 55-75% по весу мономерных звеньев 1,2-бутадиена, исходя из общего веса гидрогенизированного полибутадиена.

Вторая стадия способа. Гидрогенизация

Для улучшения устойчивости к окислению требуется высокая степень гидрогенизации полибутадиенового полимера, составляющая более 99%.

Каталитическая гидрогенизация полибутадиенов и других ненасыщенных углеводородов-полидиенов хорошо изучена. Исчерпывающий обзор представлен в публикации N. K. Singha, S. Bhattacharjee, S. Sivarim, Hydrogenation of diene elastomers, their properties and applications: A critical review, Rubber Chemistry and Technology, 1996, Vol. 70, p. 309-367. В большинстве случаев указанную реакцию осуществляют либо в гетерогенном режиме с применением нерастворимых металлических катализаторов на подложке, либо в гомогенном режиме с применением растворимых металлоорганических катализаторов. Подробное описание гомогенно катализируемой гидрогенизации можно найти, например, в US 3541064 и GB 1030306. Поскольку он предоставляет экономические преимущества, гетерогенный катализ с применением нерастворимых металлов на подложке в качестве катализаторов широко применяется в промышленной гидрогенизации, и обычно он является более предпочтительным по сравнению с гомогенным катализом.

В целом, гидрогенизацию полибутадиенов и других ненасыщенных углеводородов-полидиенов с применением нерастворимых металлов на подложке в качестве катализаторов осуществляют с целью достижения максимально возможной степени гидрогенизации (т. е. для получения структуры, не содержащей ненасыщенных связей C-C) с применением способа с высокой реакционной способностью и селективностью в условиях отсутствия побочных реакций, таких как образование поперечных связей в результате углерод-углеродного взаимодействия или разрушения. Указанные цели также справедливы в отношении гидрогенизированного полибутадиена по настоящему изобретению. Известный уровень техники обеспечивает данные требования путем регуляции, кроме прочих параметров, типа каталитически активного металла, типа его подложки, количества его загрузки на подложку, его концентрации, давления, температуры и времени реакции (ср. WO 2015/040095, US 2864809, DE 2459115, WO 01/42319).

В большинстве случаев каталитически активные металлы для гидрогенизации полибутадиенов и других ненасыщенных углеводородов-полидиенов включают без ограничений Ru, Rh, Pd, Ir, Pt, Mn, Cr, Fe, Co, Ni, U, Cu, Nd, In, Sn, Zn, Ag, Cr и сплавы одного или более этих металлов. Типичные подложки катализаторов включают без ограничений оксиды (Al2O3, TiO2, SiO2 или другие), уголь, кизельгур или другие носители. Применимыми являются общепринятые способы гетерогенной гидрогенизации, такие как применение плотного слоя катализатора или катализаторной суспензии либо в периодическом, либо в непрерывном процессе, либо в виде раствора, либо в виде сыпучего материала.

Гидрогенизацию согласно настоящему изобретению проводят с применением гетерогенного Ru-катализатора на подложке из Al2O3.

Композиции смазочных масел. Базовые масла

Как отмечалось выше, настоящее изобретение также относится к композиции смазочного масла, содержащей базовое масло и по меньшей мере один гидрогенизированный полибутадиен по настоящему изобретению.

Базовые масла представляют собой базовые масла смазочных материалов, минеральные, синтетические или природные масла, масла животного или растительного происхождения, подбираемые в зависимости от их применения/выбранные в зависимости от предполагаемого применения.

Базовые масла, применяемые в составлении композиций смазочных масел согласно настоящему изобретению, включают, например, традиционные базовые компоненты, выбранные из категорий базовых компонентов по API (Американский нефтяной институт), известных как группа I, группа II, группа III, группа IV и группа V. Базовые компоненты группы I и II представляют собой материалы на основе минерального масла (такие как парафиновое и нафтеновое масла) с индексом вязкости (или VI), составляющим менее 120. Группа I дополнительно отличается от группы II тем, что в состав последней входят материалы с уровнем насыщения более 90%, в состав первой входит материал с уровнем насыщения менее 90% (то есть материал, содержащий более 10% ненасыщенных связей). Группа III считается высококачественным минеральным базовым маслом с VI больше или равным 120 и уровнем насыщенных связей больше или равным 90%. Предпочтительно базовое масло, включенное в композицию смазочного масла по настоящему изобретению, выбрано из группы, состоящей из базовых масел группы II и III по API. Наиболее предпочтительно композиция смазочного материала содержит базовое масло группы III по API. Базовые масла группы IV представляют собой полиальфаолефины (PAO). Базовые масла группы V представляют собой сложные эфиры и любые другие базовые масла, не относящиеся к базовым маслам группы I-IV. Эти базовые масла можно использовать отдельно или в виде смеси.

В предпочтительном варианте осуществления настоящего изобретения композиция смазочного масла содержит от 50 до 99,9% по весу по меньшей мере одного базового масла и от 0,01 до 50% по весу по меньшей мере одного гидрогенизированного полибутадиена согласно настоящему изобретению, исходя из общего веса смазочной композиции.

Все характеристики и предпочтения, указанные выше в отношении гидрогенизированного полибутадиена согласно настоящему изобретению, базовых масел, способа по настоящему изобретению, применимы в отношении композиций смазочных масел.

Дополнительные присадки

Композиции смазочного масла в соответствии с настоящим изобретением могут также содержать любые другие дополнительные присадки, подходящие для применения в составах. Эти присадки включают присадки, улучшающие индекс вязкости, депрессорные присадки, диспергирующие средства, деэмульгаторы, противовспениватели, присадки, повышающие смазывающую способность, модификаторы трения, антиоксиданты, детергенты, красители, замедлители коррозии и/или одоранты.

Применения гидрогенизированных полибутадиенов

Настоящее изобретение также относится к применению гидрогенизированного полибутадиена согласно настоящему изобретению в качестве присадки для смазочного масла или в качестве синтетической базовой жидкости, в зависимости от дозировки в композиции смазочного масла.

Гидрогенизированные полибутадиены по настоящему изобретению и композиции смазочного масла, содержащие гидрогенизированные полибутадиены согласно настоящему изобретению, благоприятно применяют в качестве смазочных масел для приводных систем (таких как жидкости для механической трансмиссии, масла для дифференциальной коробки передач, жидкости для автоматической трансмиссии и жидкости для бесступенчатой ременной трансмиссии, составы жидкостей для смазки осей, жидкости для трансмиссии с двойным сцеплением и жидкости для специализированной гибридной трансмиссии), масла для гидравлических систем (такие как масла для гидравлических систем машин, масла для гидроусилителя руля, масла для гидравлических амортизаторов), масла для двигателей (для бензиновых двигателей и для дизельных двигателей) и составы масел для промышленного оборудования (такого как ветряная турбина).

С учетом кинематической вязкости гидрогенизированного полибутадиена согласно настоящему изобретению, весовое содержание гидрогенизированного полибутадиена в композиции смазочного масла предпочтительно находится в диапазоне от 1 вес. % до 50 вес. % в пересчете на вес гидрогенизированного полибутадиена, исходя из общего веса композиции смазочного масла.

Если композицию смазочного масла согласно настоящему изобретению применяют в качестве масла для двигателей, она предпочтительно содержит от 2 вес. % до 20 вес. % гидрогенизированного полибутадиена по настоящему изобретению в базовом масле, исходя из общего веса композиции смазочного масла, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 4 мм2/с до 10 мм2/с.

Если присадку, улучшающую индекс вязкости по настоящему изобретение применяют в качестве масла для коробки передач автомобиля, она предпочтительно содержит от 3 вес. % до 30 вес. % гидрогенизированного полибутадиена в базовом масле, исходя из общего веса композиции смазочного масла, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 2 мм2/с до 10 мм2/с.

Если присадку, улучшающую индекс вязкости по настоящему изобретению применяют в качестве масла для автоматической трансмиссии, она предпочтительно содержит от 3 вес. % до 25 вес. % гидрогенизированного полибутадиена в базовом масле, исходя из общего веса композиции смазочного масла, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 2 мм2/с до 6 мм2/с.

Если присадку, улучшающую индекс вязкости по настоящему изобретению применяют в качестве масла для промышленного оборудования, она предпочтительно содержит от 15 вес. % до 50 вес.% гидрогенизированного полибутадиена в базовом масле, исходя из общего веса композиции смазочного масла, в результате чего кинематическая вязкость при 100°C находится в диапазоне от 10 мм2/с до 40 мм2/с.

Настоящее изобретение дополнительно проиллюстрировано с помощью следующих неограничивающих примеров.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Настоящее изобретение дополнительно проиллюстрировано в данном документе ниже со ссылкой на примеры и сравнительные примеры, без какого-либо намерения ограничить объем настоящего изобретения.

Получение образцов

Пример 1 получали с помощью двухстадийной процедуры, включающей анионную полимеризацию 1,3-бутадиена на первой стадии и каталитическую гидрогенизацию на второй стадии. Анионную полимеризацию 1,3-бутадиена осуществляли путем заполнения автоклава объемом 5 л, не содержащего воду и кислород, с помощью 1527 г циклогексана (очищенного путем пропускания через молекулярные сита), 48 г тетрагидрофурана (THF) и 91 г раствора н-бутиллития (2,0 М в циклогексане). При энергичном перемешивании при T = 40°C и p = 3,7 бар, добавляли 1068 г бутадиена (очищенного путем пропускания через молекулярные сита) при скорости 800 г/ч, что приводило к конечному давлению, составляющему 6,3 бар. Реакционную смесь моментально охлаждали до T = 20°C и добавляли 38 г метанола при p = 1 бар. Через 30 мин. смесь фильтровали, а затем выпаривали летучие растворители. Полученный полибутадиен характеризовался следующими свойствами: Mw = 4,8 кг/моль; PDI = 1,06; содержание 1,2-бутадиена = 75 вес. %; содержание 1,4-бутадиена = 25 вес. %.

Для каталитической гидрогенизации с помощью 1,5 л раствора полученного полибутадиена с концентрацией 50 вес. % в циклогексане заполняли автоклав объемом 2 л с катализаторной корзиной согласно способу Робинсона-Махони и вводили 8 г катализатора, содержащего 3% Ru в оболочке из Al2O3. Гидрогенизацию проводили в течение 24 часов при T = 120°C и давлении H2, составляющем p = 200 бар. Выходящий поток фильтровали и летучие растворители выпаривали. Степень гидрогенизации полученного гидрогенизированного полибутадиена составляла 100%.

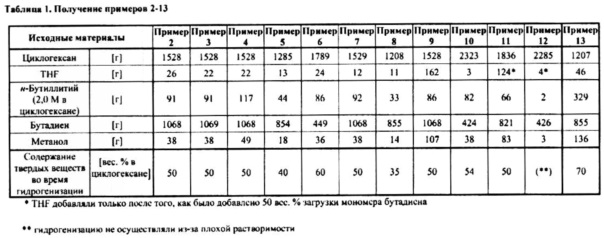

Примеры 2-13 получали в соответствии с примером 1, за исключением количеств исходных материалов, используемых во время анионной полимеризации, а также содержания твердых веществ во время гидрогенизации, как указано в таблице 1. Примеры 11 и 12 представляют собой образцы блок-сoполимеров AB типа, в которых A/B = 50/50 (вес/вес).

Применяемые способы испытаний

Средневесовую молекулярную массу Mw и коэффициент полидисперсности PDI гидрогенизированных полибутадиенов по настоящему изобретению определяли с применением системы Tosoh EcoSEC GPC «HLC-8320», оснащенной предколонкой PSS SDV 5 мкм и 30 см PSS SDV 5 мкм линейной S разделительной колонкой, а также RI-детектором, при скорости потока, составляющей 0,3 мл/мин., при T = 40°C с тетрагидрофураном (THF) в качестве элюента в сравнении с полибутадиеновыми калибровочными стандартами.

Средневесовые молекулярные массы сравнительных образцов полиальфаолефина (PAO), полиалкилметакрилата (PAMA) и олефиновых coполимеров (OCP) определяли с помощью гель-хроматографии (GPC) с применением полиметилметакрилатных калибровочных стандартов и THF в качестве элюента.

Весовое содержание 1,2- и 1,4-присоединений, а также степень гидрогенизации гидрогенизированного полибутадиена согласно настоящему изобретению определяли с помощью 1H-ЯМР спектроскопии в дейтерированном хлороформе.

Кинематическую вязкость измеряли согласно ASTM D 445.

Низкотемпературная вязкость с низкой скоростью сдвига у жидкостей для автоматической трансмиссии, масел для коробки передач, жидкостей для гидротрансформаторов и тракторов и масел для гидравлических систем промышленного оборудования и автомобилей имеет большое значение для правильного функционирования многих механических устройств. Чтобы измерить эксплуатационные качества жидкости с точки зрения низкотемпературной вязкости, можно применять вискозиметр Брукфильда. Вязкость по Брукфильду, описанную для примеров составов смазочного материала, измеряли согласно ASTM D 2983 при температуре, составляющей –30°C.

Температура потери текучести нефтепродукта представляет собой показатель самой низкой температуры его пригодности для определенных применений. Гидродинамические характеристики, такие как температура потери текучести, могут быть крайне важны для правильного функционирования смазочных систем, топливных систем и эксплуатации трубопроводов. Температуру потери текучести (PP) показанных примеров измеряли согласно ASTM D 97.

Снижение вязкости измеряли после 100 часов при 40°C в испытании с применением конического роликового подшипника согласно DIN 51350 T6. Снижение вязкости рассчитывали как 1-KV40после/KV40до

Температуру вспышки измеряли с применением тестера в виде открытого тигля Кливленда согласно ASTM D 92.

Термоокислительное разрушение измеряли с помощью термогравиметрии с применением устройства TGA Q5000 от TA Instruments. Анализ проводили на воздухе с применением диапазона температур от комнатной температуры до 505°C при скорости нагрева, составляющей 5°C в минуту. Устройство регистрировало начальный вес образца, а также снижение веса в зависимости от температуры. По завершению испытания результаты термогравиметрии по производной (DTG) получали с применением компьютерного программного обеспечения. Для каждого образца наблюдали один основной узкий пик, отображающий по меньшей мере 98% снижения веса. Температуру пика по производной или температуру DTG-пика регистрировали и применяли для сравнения различных полимеров.

Масла и сравнительные образцы

PAO 8 представляет собой coполимер различных альфа-олефинов с KV100, составляющей 8 сСт. Образец, применяемый в примерах, представляет собой коммерческий продукт, Synfluid ® PAO 8 от Chevron Phillips.

Additin® RC 9420 представляет собой коммерческий комплекс присадок к маслу для промышленного оборудования от Rhein Chemie Additives.

Сравнительный пример PAO представляет собой коммерчески доступный продукт от Chevron Phillips. Он является высоковязкой базовой жидкостью группы IV (Synfluid® PAO100), которая представляет собой гомополимер 1-децена.

Сравнительный пример PAMA представляет собой coполимер C12-15 метакрилатов, синтезированный согласно примеру 1 в US20130229016A1.

Сравнительный пример OCP представляет собой коммерческий продукт Lucant® HC-600 от Mitsui Chemicals, и соответствует синтетическим маслам на основе углеводородов без полярных групп и представляет собой coполимеры этилена и пропилена (олефиновый coполимер (OCP)).

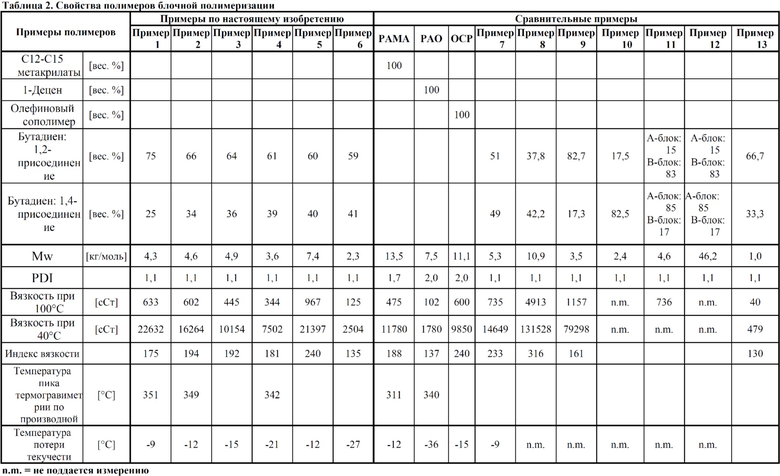

Объяснения результатов, показанных в таблицах 2 и 3

В таблице 2 показаны некоторые свойства полимеров блочной полимеризации. Объемная вязкость гидрогенизированных полибутадиенов находится в том же диапазоне, что и вязкость полиалкилметакрилата, олефинового coполимера и полиальфаолефина. Действительно, примеры 1-6 по настоящему изобретению продемонстрировали широкий диапазон значений вязкости при небольших изменениях молекулярной массы, что делает полимер по настоящему изобретению подходящим для целого ряда применений и классов вязкости. Их исключительное свойство вязкости соответствует требованиям к технологическим свойствам для любой базовой жидкости. Кроме того, индекс вязкости и температура потери текучести гидрогенизированного полибутадиена также отлично подходят для применения в качестве смазочного материала.

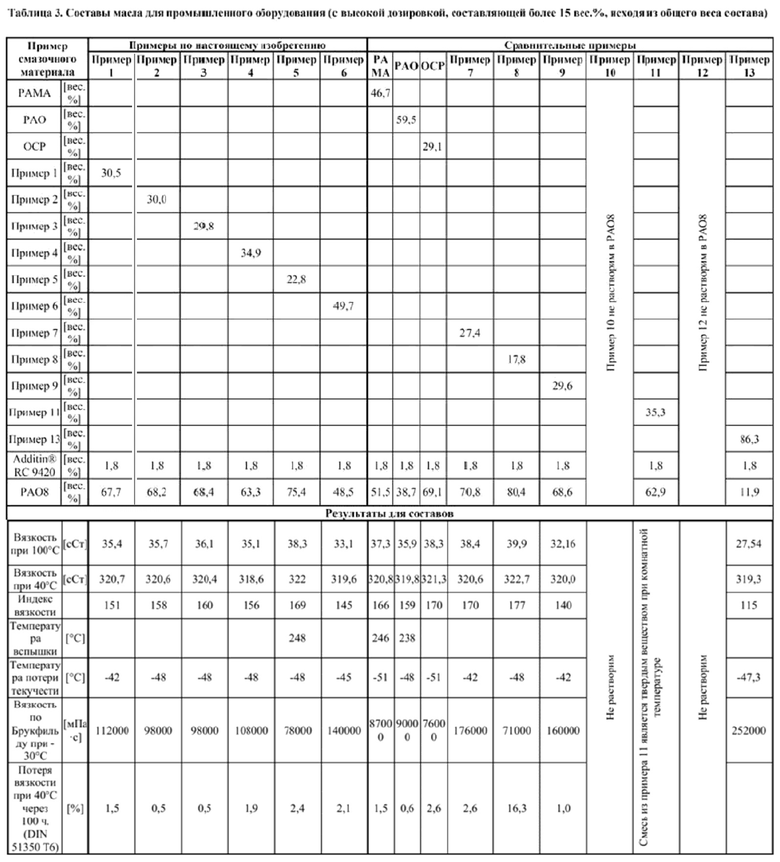

В таблице 3 показаны некоторые составы смазочных материалов, применимые в качестве масла для промышленного оборудования, которые составлены из различных полимеров. Все полимеры смешивали в базовой жидкости с низкой вязкостью, PAO8, до вязкости, составляющей 320 сСт, при 40°C. Additin® RC 9420 также включали в смесь состава при 1,8 вес. %.

Примеры 1-6 по настоящему изобретению продемонстрировали, что для достижения KV40, составляющей 320 сСт, требуется меньшее количество полимера в сравнении со стандартным базовым маслом, таким как полиалкилметакрилат (пример PAMA) и полиальфаолефин (пример PAO).

Таким образом, все экспериментальные данные продемонстрировали, что полимеры согласно настоящему изобретение обеспечивают превосходную эффективность загущения, сохраняя при этом хороший индекс вязкости, температуру потери текучести и вязкость по Брукфильду.

При сравнении составов, составленных из полиальфаолефина (PAO) и полибутадиена из примера 3, оба состава характеризовались аналогичными KV40, индексами вязкости, значениями температуры потери текучести и устойчивостью на сдвиг; но в составе на основе гидрогенизированного полибутадиена используется на 49 вес. % меньше полимера. Это значительно сниженное количество полимера согласно настоящему изобретению обеспечивает экономическое преимущество. Аналогичное преимущество можно наблюдать при сравнении составов, составленных из полиалкилметакрилата (пример PAMA) и гидрогенизированного полибутадиена из примера 5 по настоящему изобретению. В данном случае на 51,1 вес. % меньше гидрогенизированного полибутадиенового полимера потребовалось для достижения такой же KV40, и состав, составленный из примера 5 по настоящему изобретению, обеспечивал улучшенную вязкость по Брукфильду при – 30°C и индекс вязкости, не нанося вреда другим свойствам состава. Состав, в котором применяется полимер OCP (пример OCP), также можно сравнить с составом, составленным из примера 5 по настоящему изобретению. Свойства состава были аналогичными, но состав на основе гидрогенизированного полибутадиена обеспечивал эти свойства при применении на 21,6 вес. % меньше полимера.

Кроме того, низкая средневесовая молекулярная масса и узкий PDI полимеров согласно настоящему изобретению позволяет полимерам характеризоваться превосходной устойчивостью на сдвиг. Снижение вязкости после испытания с применением конического роликового подшипника длительностью 100 часов составила менее 3%, что было удивительно хорошо для полимера, который обеспечивал такую хорошую эффективность загущения.

Авторы настоящего изобретения обнаружили, что весовое соотношение 1,2-присоединения и 1,4-присоединения влияет на вязкость по Брукфильду при -30°C и температуру потери текучести. В частности, авторы настоящего изобретения обнаружили, что гидрогенизированный полибутадиен должен состоять из 25-45 весовых % мономерных звеньев 1,4-бутадиена и 55-75 весовых % мономерных звеньев 1,2-бутадиена, исходя из общего веса гидрогенизированного полибутадиена. Действительно, если весовое соотношение 1,2-: 1,4-присоединений является слишком высоким или слишком низким, вязкость по Брукфильду при -30°C и температура потери текучести возрастают. Следовательно, для сохранения хороших низкотемпературных свойств важно оставаться в пределах весового соотношения, упомянутого выше. Этот эффект можно наблюдать при сравнении полибутадиенов из примера 3 по настоящему изобретению со сравнительным примером 7. Оба характеризуются аналогичной средневесовой молекулярной массой, но гидрогенизированный полибутадиен из сравнительного примера 7 характеризуется повышенным количеством 1,4-присоединения. Полученный состав, составленный из сравнительного примера 7, характеризовался резким повышением вязкости по Брукфильду при -30°C. Это дополнительно наблюдается у сравнительного примера 10, который также характеризовался очень большим количеством 1,4-присоединения. Этот гидрогенизированный полибутадиен уже не растворялся в масле. Отрицательное влияние на низкотемпературное свойство также показано у сравнительного примера 9, который характеризовался очень большим количеством 1,2-присоединения. Этот полимер также проявлял неудовлетворительную вязкость по Брукфильду при -30°C.

При значениях средневесовой молекулярной массы за пределами заявляемого диапазона также показана неудовлетворительная устойчивость на сдвиг, в случае молекулярной массы выше, чем заявляемый диапазон (см. сравнительный пример 8), и неудовлетворительный индекс вязкости и очень неудовлетворительная вязкость по Брукфильду, в случае молекулярной массы ниже заявляемого диапазона (см. сравнительный пример 13).

Пример 11 продемонстрировал, что гидрогенизированный полибутадиен, имеющий блочную структуру с кристаллическим сегментом, такой как известный из уровня техники, обеспечивает крайне неудовлетворительную растворимость (является твердым веществом при комнатной температуре).

Пример 12 представляет собой высокомолекулярный блочный полибутадиен, раскрытый в уровне техники. Пример 12 был исключительно высоковязким, демонстрируя очень плохую растворимость в неполярном растворителе.

Состав в таблице 3, содержащий гидрогенизированный полибутадиен (пример 5), характеризуется более высокой температурой вспышки, чем состав, содержащий пример PAO. Температура вспышки состава, содержащего пример PAMA, была сопоставима с такой температурой вспышки. Эти результаты свидетельствуют о том, что гидрогенизированный полибутадиен не имеет никаких недостатков по сравнению с технологией, известной из уровня техники.

Для примера 1, примера 2 и примера 4 показана улучшенная устойчивость к термоокислению в сравнении с примером PAMA или примером PAO. Эти примеры характеризуются более высокими температурами DTG-пика в сравнении с примером PAMA и примером PAO.

Составы в таблице 3, содержащие гидрогенизированные полибутадиены, также подвергали испытанию на хранение продолжительностью 60 дней, чтобы убедиться, что компоненты состава оставались растворенными и устойчивыми в растворе. За это время расслоения не наблюдали.

Изобретение относится к гидрогенизированному полибутадиену и к способу его получения, а также к композиции смазочного масла, содержащей этот полимер. Гидрогенизированный полибутадиен состоит из 25-45 мас.% мономерных звеньев 1,4-бутадиена и 55-75 мас.% мономерных звеньев 1,2-бутадиена исходя из общей массы гидрогенизированного полибутадиена, характеризуется средневесовой молекулярной массой в диапазоне от 2000 г/моль до 10000 г/моль и степенью гидрогенизации, составляющей более 99%. Гидрогенизированный полибутадиен по изобретению используется в качестве высокоустойчивых на сдвиг присадок для смазочных масел или синтетических базовых жидкостей, в зависимости от их дозировки в смазочной композиции. 4 н. и 9 з.п. ф-лы, 3 табл., 13 пр.

1. Гидрогенизированный полибутадиен, где гидрогенизированный полибутадиен

(i) характеризуется средневесовой молекулярной массой, находящейся в диапазоне от 2000 г/моль до 10000 г/моль,

(ii) состоит из 25-45% по весу мономерных звеньев 1,4-бутадиена и 55-75% по весу мономерных звеньев 1,2-бутадиена исходя из общего веса гидрогенизированного полибутадиена, и

(iii) характеризуется степенью гидрогенизации, составляющей более 99%.

2. Гидрогенизированный полибутадиен по п.1, где гидрогенизированный полибутадиен состоит из 30-45% по весу мономерных звеньев 1,4-бутадиена и 55-70% по весу мономерных звеньев 1,2-бутадиена исходя из общего веса гидрогенизированного полибутадиена.

3. Гидрогенизированный полибутадиен по п.2, где гидрогенизированный полибутадиен состоит из 30-40% по весу мономерных звеньев 1,4-бутадиена и 60-70% по весу мономерных звеньев 1,2-бутадиена исходя из общего веса гидрогенизированного полибутадиена.

4. Гидрогенизированный полибутадиен по любому из пп.1-3, где гидрогенизированный полибутадиен характеризуется коэффициентом полидисперсности PDI, находящимся в диапазоне от 1,0 до 1,5.

5. Гидрогенизированный полибутадиен по п.4, где гидрогенизированный полибутадиен характеризуется коэффициентом полидисперсности PDI, находящимся в диапазоне от 1,0 до 1,2.

6. Гидрогенизированный полибутадиен по любому из пп.1-5, где гидрогенизированный полибутадиен характеризуется средневесовой молекулярной массой, находящейся в диапазоне от 3000 г/моль до 9000 г/моль.

7. Гидрогенизированный полибутадиен по п.6, где гидрогенизированный полибутадиен характеризуется средневесовой молекулярной массой, находящейся в диапазоне от 4000 г/моль до 8000 г/моль.

8. Способ получения гидрогенизированного полибутадиена по любому из пп.1-7, где способ предусматривает

(i) получение полибутадиена с помощью анионной полимеризации 1,3-бутадиена на первой стадии и

(ii) гидрогенизацию полибутадиена из стадии (i) с помощью каталитической гидрогенизации на второй стадии.

9. Способ по п.8, где анионную полимеризацию на стадии (i) проводят по меньшей мере в одном растворителе, выбранном из растворителей на основе алифатических, циклоалифатических или ароматических углеводородов, или полярных гетероалифатических растворителей, или их смеси, с применением металлоорганических реагентов в качестве инициаторов и в отсутствие любых кислородосодержащих и протонных реагентов.

10. Способ по п.8 или 9, где металлоорганический реагент выбран из натрийорганического, литийорганического или калийорганического.

11. Композиция смазочного масла, содержащая базовое масло и по меньшей мере один гидрогенизированный полибутадиен по любому из пп.1-7.

12. Композиция смазочного масла по п. 11, где композиция смазочного масла содержит от 50 до 99,9% по весу по меньшей мере одного базового масла и от 0,01 до 50% по весу по меньшей мере одного гидрогенизированного полибутадиена по любому из пп.1-7 исходя из общего веса смазочной композиции.

13. Применение гидрогенизированного полибутадиена по любому из пп.1-7 в качестве присадки для смазочного масла или синтетической базовой жидкости в жидкости для автоматической трансмиссии, жидкости для механической трансмиссии, жидкости для бесступенчатой трансмиссии, масле для двигателей, составе масла для коробки передач, составе масла для промышленного оборудования, составе жидкости для смазки осей, жидкости для трансмиссии с двойным сцеплением, жидкости для специализированной гибридной трансмиссии или в масле для гидравлических систем.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕНИЗИРОВАННЫХ СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИОЛЕФИНОВ | 1991 |

|

RU2067589C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Блочная обойма | 1982 |

|

SU1030306A1 |

Авторы

Даты

2018-12-29—Публикация

2018-02-27—Подача