Область техники, к которой относится изобретение

Настоящее изобретение относится к использованию графеновых углеродных частиц в электродах суперконденсатора.

Уровень техники

Существует большая потребность в высокомощных источниках энергии, предназначенных для использования в различных продуктах, таких как портативные электронные устройства и электротранспортные средства. Суперконденсаторы предлагают перспективную альтернативу обычным конденсаторам и аккумуляторам для таких вариантов использования. В сопоставлении с обычными конденсаторами удельная энергия суперконденсаторов может быть на несколько порядков величины большей. В дополнение к этому, суперконденсаторы способны сохранять энергию и доставлять мощность при относительно высоких эффективностях, выходящих за пределы, достижимые при использовании аккумуляторов.

Раскрытие сущности изобретения

Один аспект изобретения предлагает электрод суперконденсатора, содержащий слой проводящей фольговой подложки; и слои покрытия электрода на противоположных сторонах слоя проводящей фольговой подложки, где каждый слой покрытия электрода содержит частицы активированного материала, несущего заряд; графеновые углеродные частицы; и связующее. Также предлагается суперконденсатор, содержащий такой электрод.

Еще один аспект изобретения предлагает покрытие электрода, содержащее: от 50 до 95 массовых процентов частиц активированного угля; от 1 до 10 массовых процентов термически получаемых графеновых углеродных частиц; и от 1 до 15 массовых процентов связующего.

Краткое описание чертежей

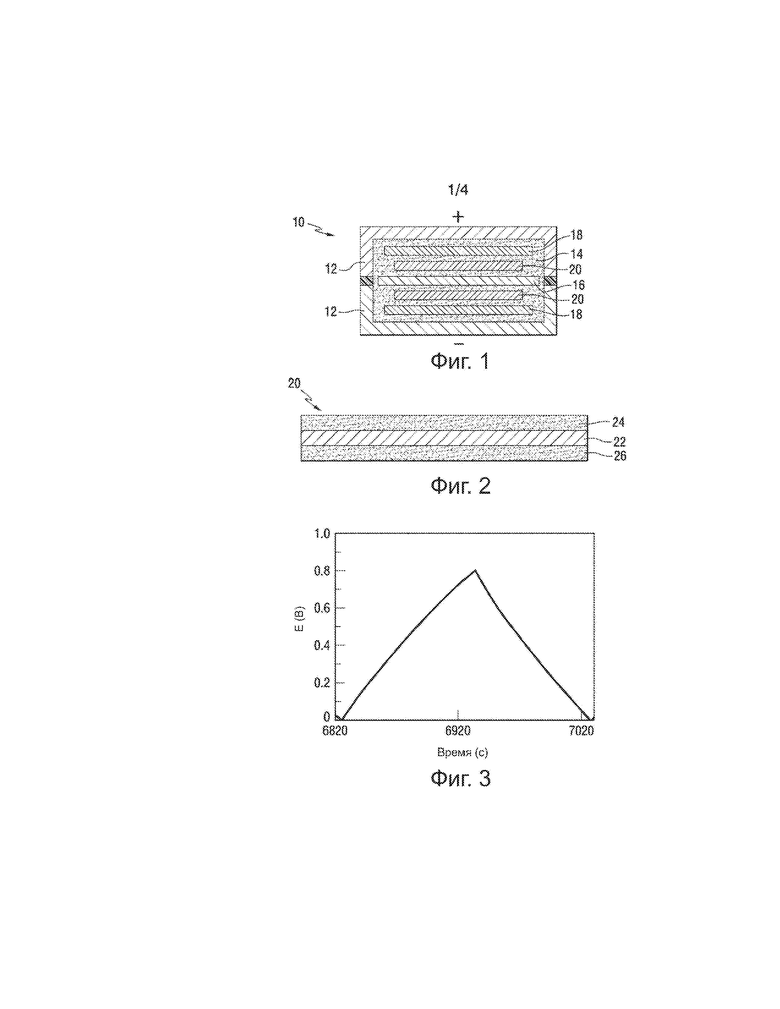

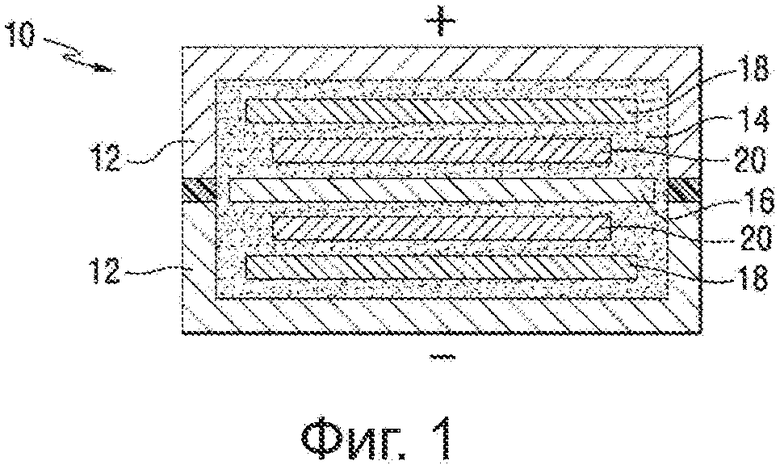

На фиг. 1 показан частично схематический вид сбоку для суперконденсатора в форме кнопочного элемента питания для испытания, включающего электроды, содержащие графеновые углеродные частицы, в соответствии с одним вариантом осуществления настоящего изобретения;

на фиг. 2 – частично схематический вид сбоку в поперечном разрезе для электрода суперконденсатора в соответствии с одним вариантом осуществления настоящего изобретения, содержащим слой проводящей фольги совместно со слоями покрытия электрода на его противоположных сторонах;

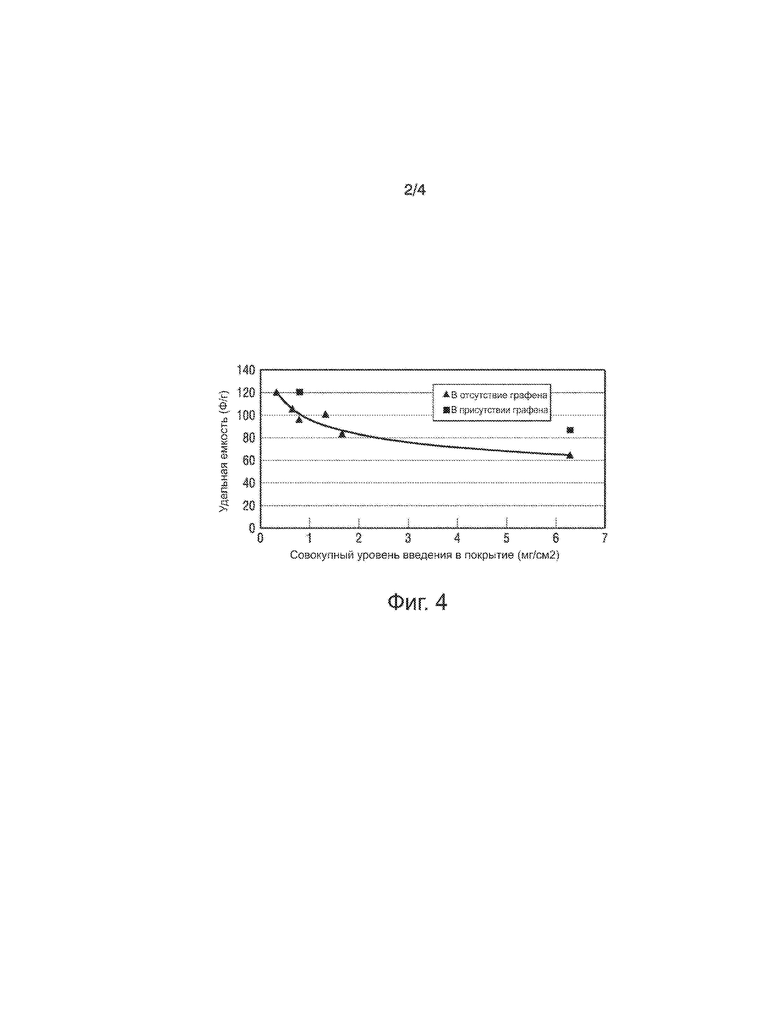

на фиг. 3 – график, иллюстрирующий линейные характеристики зарядки и разрядки суперконденсаторного кнопочного элемента питания для испытания, содержащего электроды, включающие графеновые углеродные частицы в качестве активного компонента слоев покрытия электрода;

на фиг. 4 – график зависимости удельной емкости от совокупного уровня введения для покрытия электродов, включающего частицы активированного угля индивидуально или в комбинации с графеновыми углеродными частицами;

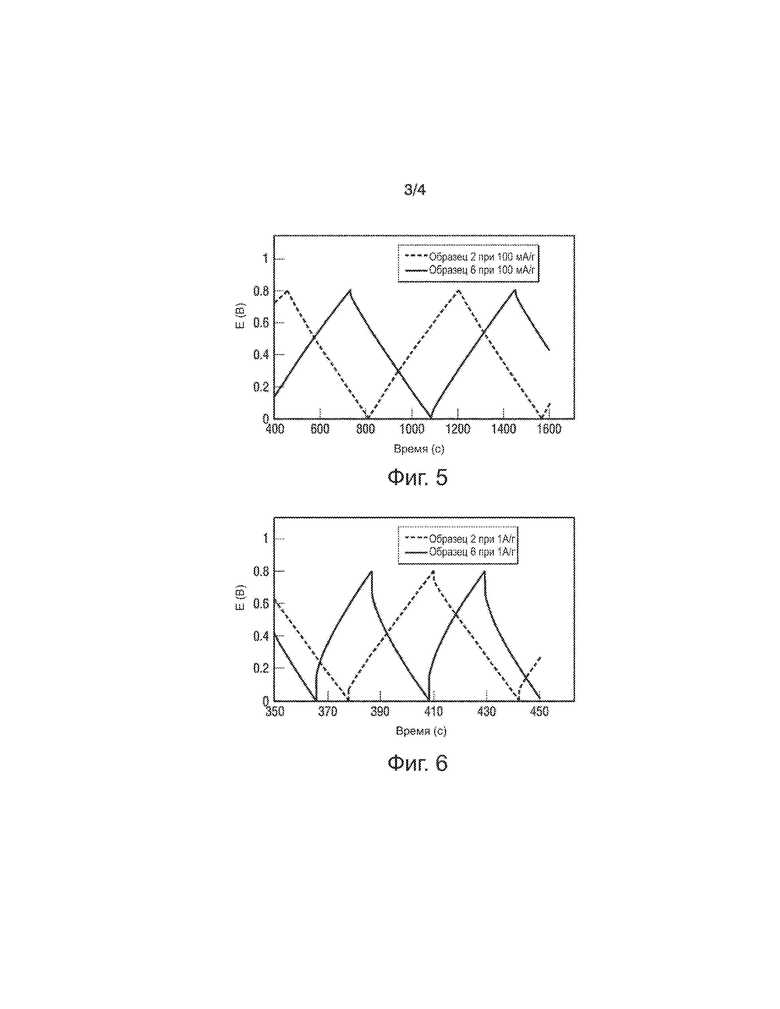

на фиг. 5 – график зависимости приложенного напряжения от времени для электродов, включающих частицы активированного угля и различные типы графеновых углеродных частиц;

на фиг. 6 – график зависимости приложенного напряжения от времени для электродов, включающих частицы активированного угля и различные типы графеновых углеродных частиц;

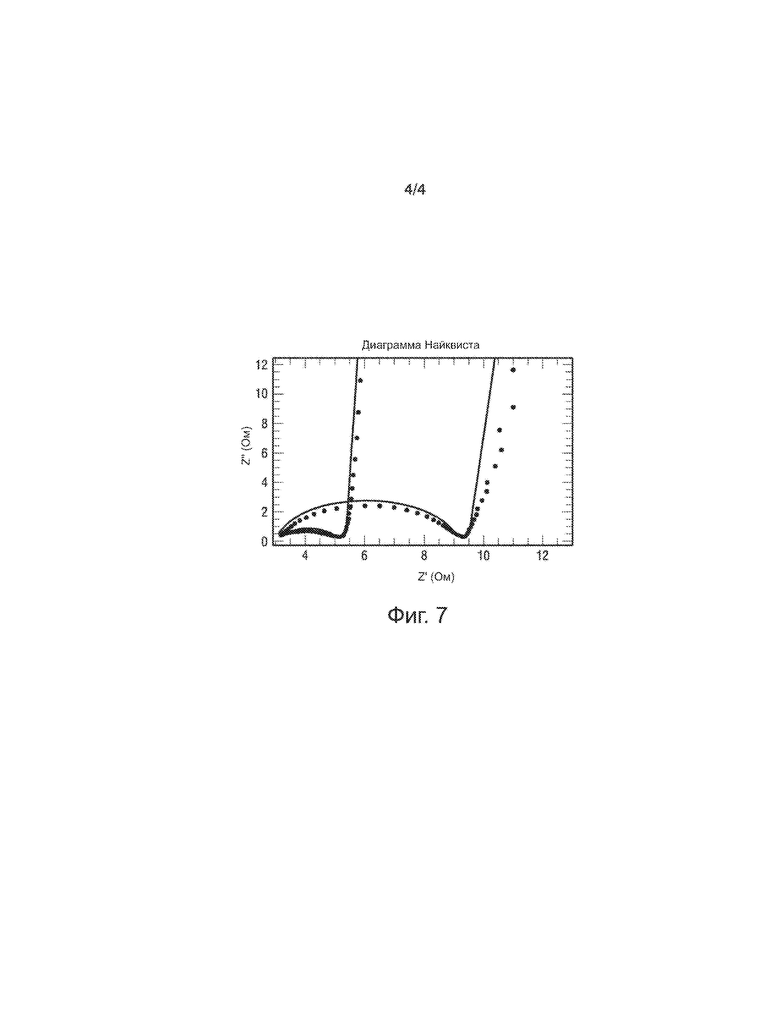

на фиг. 7 – диаграмма Найквиста для электродов, включающих частицы активированного угля индивидуально или в комбинации с графеновыми углеродными частицами.

Осуществление изобретения

На фиг. 1 схематически показан суперконденсатор 10 в форме кнопочного элемента питания для испытания, включающего в себя корпус 12 из нержавеющей стали с двумя частями, разделенными кольцевым изолятором, электролит 14, разделитель 16, распорки 18 и электроды 20. В соответствии с вариантами осуществления изобретения один или нескольких электродов 20 могут включать в себя графеновые углеродные частицы. Другие компоненты конденсатора 10 в виде кнопочного элемента питания для испытания, такие как электролит 14, разделитель 16 и распорки 18, могут быть образованы из любых подходящих для использования обычных материалов, известных для специалистов в соответствующей области техники.

Как это схематически продемонстрировано на фиг. 2, электрод 20 суперконденсатора включает в себя слой 22 проводящей фольги, имеющий слои 24 и 26 покрытия электрода, нанесенные на его противоположные стороны. Слой 22 проводящей фольги может быть образован из любого подходящего для использования проводящего материала, такого как алюминий и тому подобное. Слой 22 проводящей фольги может иметь любую подходящую для использования толщину, например, в диапазоне от 5 до 25 микронов или от 10 до 20 микронов. В одном конкретном варианте осуществления изобретения слой 22 проводящей фольги содержит алюминиевую фольгу, имеющую толщину, составляющую приблизительно 15 микронов.

Каждый из слоев 24 и 26 электрода, продемонстрированных на фиг. 2, может иметь любые подходящие для использования толщины, обычно в диапазоне от 5 до 200 микронов, например от 10 до 120 микронов или от 20 до 100 микронов. В варианте осуществления изобретения, продемонстрированном на фиг. 2, каждый из слоев 24 и 26 покрытия электрода имеет одну и ту же толщину. Однако в определенных вариантах осуществления изобретения слои 24 и 26 могут иметь различные толщины.

В соответствии с вариантами осуществления настоящего изобретения в слои 24 и 26 покрытия электрода включаются графеновые углеродные частицы. Графеновые углеродные частицы характеризуются большой площадью удельной поверхности и исключительно высокими качествами компонента электронного устройства, что делает такие частицы подходящими для использования в областях применения суперконденсатора. Графеновые углеродные частицы могут быть объединены с частицами активированного материала, несущего заряд, такого как активированный уголь и/или оксиды переходного металла, предназначенные для использования в электродах суперконденсатора. К таким материалам электрода необязательно могут быть добавлены дополнительные электропроводящие частицы, такие как технический углерод. В определенных вариантах осуществления изобретения слои 24 и 26 покрытия электрода включают в себя частицы активированного материала, несущего заряд, графеновые углеродные частицы и связующее в соответствии с более полным описанием изобретения, представленным ниже.

В настоящем документе термин «суперконденсатор» обозначает конденсаторы, характеризующиеся значениями емкости, большими, чем 1000 фарад при 1,2 Вольта. Электроды суперконденсатора настоящего изобретения, как это было обнаружено, обеспечивают получение значительно улучшенных емкостных свойств, таких как удельная емкость. Удельная емкость является емкостью при расчете на единицу массы для одного электрода и рассчитывается при использовании следующего уравнения:

Csp (Ф/г) = 4It/Vm,

где I – сила тока разрядки (А), t – продолжительность разрядки (с), V – диапазон напряжений (В), и m – совокупная масса (г) активированного материала в обоих электродах.

В соответствии с определенными вариантами осуществления изобретения каждый электрод суперконденсатора 20 характеризуется удельной емкостью, составляющей по меньшей мере 75 Ф/г при плотности тока 1 А/г для относительно тонких электродов с уровнем введения по массе 1 мг/см2 для активированного материала при расчете на один электрод, например, по меньшей мере 100 Ф/г или по меньшей мере 110 Ф/г. Кроме того, в соответствии с вариантами осуществления настоящего изобретения электроды суперконденсатора 20 могут характеризоваться типичной плотностью удельной энергии, составляющей по меньшей мере 1 Вт·ч/кг или по меньшей мере 2 Вт·ч/кг. Например, плотность удельной энергии для каждого электрода 20 может находиться в диапазоне от 2 до 20 Вт·ч/кг или от 6 до 15 Вт·ч/кг.

В определенных вариантах осуществления изобретения слои 24 и 26 покрытия электрода для электродов 20 суперконденсатора включают в себя частицы несущего заряд активированного материала, содержащие активированный уголь. Частицы активированного угля обычно составляют от 50 до 95 массовых процентов материала покрытия электрода, например, от 60 до 90 процентов активированного угля или от 70 до 85 процентов активированного угля. В одном конкретном варианте осуществления изобретения активированный уголь составляет 80 массовых процентов материала покрытия электрода. Частицы активированного угля могут иметь любой подходящий для использования размер, например средний размер частиц для частиц активированного угля обычно может находиться в диапазоне от 0,5 до 50 микронов или от 1 до 10 микронов.

Совместно с частицами активированного угля в материал проводящего покрытия могут быть добавлены графеновые углеродные частицы в типичных количествах в диапазоне от 0,5 до 20 массовых процентов материала проводящего покрытия, например от 1 до 15 массовых процентов или от 2 до 10 массовых процентов.

Несмотря на использование в некоторых коммерческих суперконденсаторах активированного угля, которому свойственны преимущества низкой стоимости и высокой емкости при низких плотностях тока, ему присуще неудовлетворительное сохранение удельной емкости при высоких плотностях тока вследствие низкой электропроводимости, что является следствием его высокоаморфной природы. Это ограничивает плотность мощности для суперконденсаторов, содержащих электроды из активированного угля. В соответствии с вариантами осуществления изобретения превосходная электропроводимость и уникальная структура графеновых углеродных частиц делают их превосходной добавкой для активированного угля в результате исполнения функции проводящих мостиков между частицами активированного угля, что, тем самым, улучшает проводимость и плотность мощности для активированного угля.

В дополнение к частицам активированного угля и графеновым углеродным частицам композиции покрытия электрода могут включать в себя связующее в типичном количестве, доходящем вплоть до 20 массовых процентов, например, находящемся в диапазоне 1-15 массовых процентов или 2-10 массовых процентов. Может быть использовано любое подходящее для использования связующее, такое как винильные материалы, латексы, акрилатные материалы, целлюлозные связующие и проводящие полимеры. Например, связующее может содержать поливинилиденфторид (PVDF), латекс стирол-бутадиенового каучука (SBR), натрий-карбоксиметилцеллюлозу (СМС), полианилин, полиакрилонитрил и тому подобное. Связующее может быть использовано в виде твердого вещества в рецептуре порошкового покрытия или в виде дисперсии в растворителе или в виде растворенного материала связующего в рецептуре жидкостного покрытия.

В определенных вариантах осуществления изобретения совместно с частицами активированного угля и графеновыми углеродными частицами в материал проводящего покрытия может быть добавлен проводящий технический углерод в типичных количествах, доходящих вплоть до 20 массовых процентов при расчете на массу композиции покрытия электрода, например, находящихся в диапазоне от 1 до 15 массовых процентов или от 2 до 10 массовых процентов, или от 5 до 8 массовых процентов. Типичные средние размеры частиц проводящего технического углерода обычно находятся в диапазоне от 0,5 до 50 микронов, например от 1 до 10 микронов.

В вариантах осуществления изобретения, в которых используют графеновые углеродные частицы и проводящий технический углерод, можно регулировать их относительные массовые процентные уровни содержания. Например, графеновые углеродные частицы могут составлять от 20 до 80 массовых процентов объединенной массы графеновых углеродных частиц и проводящего технического углерода, например от 20 до 50 массовых процентов. Проводящий технический углерод обычно может составлять от 20 до 80 массовых процентов объединенной массы графеновых углеродных частиц и проводящего технического углерода, например от 50 до 80 массовых процентов.

В определенных вариантах осуществления изобретения частицы активированного материала, несущего заряд, могут содержать оксиды переходных металлов, такие как оксид марганца (MnO2), оксид железа (Fe2O3, Fe3O4) и тому подобное. В данном варианте осуществления изобретения частицы оксида переходного металла обычно могут составлять от 40 до 90 массовых процентов совокупной массы покрытия электрода, например от 60 до 80 массовых процентов. В случае использования таких оксидов переходных металлов количество графеновых углеродных частиц обычно может находиться в диапазоне от 10 до 60 массовых процентов, например, от 20 до 40 массовых процентов. Обычные средние размеры частиц для частиц оксидов переходных металлов может находиться в диапазоне от 0,05 до 10 микронов, например от 0,1 до 2 микронов.

В определенных вариантах осуществления изобретения частицы активированного материала, несущего заряд, графеновые углеродные частицы, связующее и необязательные частицы проводящего технического углерода диспергируют в растворителе и наносят на слой 22 проводящей фольговой подложки при использовании способа нанесения покрытия, и преобразовывают в сухую пленку 24, 26 перед использованием в суперконденсаторе. Преобразование жидкостной рецептуры или порошковой рецептуры в сухую и отвержденную пленку может быть осуществлено с применением любого подходящего для использования способа, такого как нагревание в печи.

В соответствии с другими вариантами осуществления изобретения графеновые углеродные частицы могут быть использованы в качестве единственного активированного материала покрытий электрода, количество графеновых углеродных частиц, присутствующих в материале электрода суперконденсатора в качестве единственного активного материала, обычно может находиться в диапазоне от 60 до 98 массовых процентов, например от 80 до 95 массовых процентов или от 85 до 90 массовых процентов.

В настоящем документе термин «графеновые углеродные частицы» обозначает углеродные частицы, обладающие структурами, содержащими один или несколько слоев имеющих толщину в один атом плоских листов из атомов углерода, соединенных sp2-связями, которые плотно упакованы в сотовой кристаллической решетке. Среднее количество уложенных в стопку слоев может быть меньшим, чем 100, например, меньшим, чем 50. В определенных вариантах осуществления изобретения среднее количество уложенных в стопку слоев составляет 30 и менее, например 20 и менее, 10 и менее или в некоторых случаях 5 и менее. Графеновые углеродные частицы могут быть по существу плоскостными, однако по меньшей мере часть плоских листов может иметь существенные изогнутости, скручивания, складки или коробления. Частицы обычно не имеют сфероидальной или равноосной морфологии.

В определенных вариантах осуществления изобретения графеновые углеродные частицы имеют толщину согласно измерению в направлении, перпендикулярном слоям атомов углерода, составляющую не более чем 10 нанометров, не более чем 5 нанометров или в определенных вариантах осуществления не более чем 4 или 3, или 2, или 1 нанометр, например не более чем 3,6 нанометра. В определенных вариантах осуществления графеновые углеродные частицы могут иметь толщину в диапазоне от 1 слоя атомов вплоть до 3, 6, 9, 12, 20 или 30 и более слоев атомов. В определенных вариантах осуществления изобретения графеновые углеродные частицы имеют ширину и длину согласно измерению в направлении, параллельном слоям атомов углерода, составляющие по меньшей мере 50 нанометров, например более чем 100 нанометров, в некоторых случаях находящиеся в диапазоне от более чем 100 нанометров вплоть до 500 нанометров или от более чем 100 нанометров вплоть до 200 нанометров. Графеновые углеродные частицы могут быть получены в форме сверхтонких чешуек, пластинок или листов, характеризующихся относительно высокими аспектными соотношениями (при этом аспектное соотношение определяют как соотношение между наибольшим размером частицы и наименьшим размером частицы), составляющими более чем 3 : 1, например более чем 10 : 1.

В определенных вариантах осуществления изобретения графеновые углеродные частицы характеризуются относительно низким уровнем содержания кислорода. Например, графеновые углеродные частицы даже при наличии толщины, не большей, чем 5 или не большей, чем 2 нанометра, могут характеризоваться уровнем содержания кислорода, составляющим не более чем 2 атомных массовых процента, например не более чем 1,5 или 1 атомный массовый процент или не более чем 0,6 атомного массового процента, например приблизительно 0,5 атомного массового процента. Уровень содержания кислорода для графеновых углеродных частиц может быть определен при использовании рентгеновской фотоэлектронной спектроскопии, как это описано, например, в публикации D. R. Dreyer et al., Chem. Soc. Rev. 39, 228-240 (2010).

В определенных вариантах осуществления изобретения графеновые углеродные частицы характеризуются площадью удельной поверхности согласно методу БЭТ, составляющей по меньшей мере 50 квадратных метров при расчете на один грамм, например находящейся в диапазоне от 70 до 1000 квадратных метров при расчете на один грамм или в некоторых случаях от 200 до 1000 квадратных метров при расчете на один грамм или от 200 до 400 квадратных метров при расчете на один грамм. В настоящем документе термин «площадь удельной поверхности согласно методу БЭТ» относится к площади удельной поверхности, определенной в результате адсорбирования азота в соответствии со стандартом ASTMD 3663-78 на основе метода Брунауэра-Эмметта-Теллера, описанного в публикации в периодическом издании «The Journal of the American Chemical Society», 60, 309 (1938).

В определенных вариантах осуществления изобретения графеновые углеродные частицы характеризуются соотношением пиков 2D/G в спектроскопии комбинационного рассеяния, составляющим по меньшей мере 1 : 1, например по меньшей мере 1,2 : 1 или 1,3 : 1. В настоящем документе термин «соотношение пиков 2D/G» относится к соотношению между интенсивностью пика 2D в области 2692 см–1 и интенсивностью пика G в области 1580 см–1.

В определенных вариантах осуществления изобретения графеновые углеродные частицы характеризуются относительно низкой насыпной плотностью. Например, графеновые углеродные частицы характеризуются насыпной плотностью (плотностью утряски), составляющей менее чем 0,2 г/см3, например не более чем 0,1 г/см3. Для целей настоящего изобретения насыпную плотность графеновых углеродных частиц определяют в результате размещения 0,4 грамма графеновых углеродных частиц в стеклянном мерном цилиндре, имеющем удобочитаемую шкалу. Цилиндр поднимают приблизительно на один дюйм (25,4 мм) и 100 раз производят утряску в результате соударения основания цилиндра с твердой поверхностью для обеспечения оседания графеновых углеродных частиц в цилиндре. После этого измеряют объем частиц и рассчитывают насыпную плотность в результате деления 0,4 грамма на измеренный объем, где насыпную плотность выражают в единицах измерения г/см3.

В определенных вариантах осуществления изобретения графеновые углеродные частицы характеризуются плотностью после прессования и процентным уплотнением, которые являются меньшими, чем плотность после прессования и процентное уплотнение для порошкообразного графита и определенных типов по существу плоскостных графеновых углеродных частиц, таких как соответствующие частицы, полученные из расшелушенного графита. Каждый параметр, выбираемый из уменьшенной плотности после прессования и уменьшенного процентного уплотнения, как это полагают в настоящее время, вносит свой вклад в улучшенные характеристики диспергирования и/или реологические свойства в сопоставлении с тем, что имеет место для графеновых углеродных частиц, демонстрирующих увеличенную плотность после прессования и увеличенное процентное уплотнение. В определенных вариантах осуществления изобретения плотность после прессования для графеновых углеродных частиц составляет 0,9 и менее, например менее чем 0,8, менее чем 0,7, например находится в диапазоне от 0,6 до 0,7. В определенных вариантах осуществления изобретения процентное уплотнение для графеновых углеродных частиц составляет менее чем 40%, например менее чем 30%, например находится в диапазоне от 25 до 30%.

Для целей настоящего изобретения плотность после прессования для графеновых углеродных частиц рассчитывают исходя из измеренной толщины заданной массы частиц после прессования. Говоря конкретно, измеренную толщину определяют в результате проведения для 0,1 грамма графеновых углеродных частиц холодного прессования при 15000 фунтов силы (66720 ньютонов) в пресс-форме на 1,3 сантиметра в течение 45 минут, где контактное давление составляет 500 МПа. Затем, исходя из данной измеренной толщины, рассчитывают плотность после прессования для графеновых углеродных частиц в соответствии со следующим уравнением:

После этого определяют процентное уплотнение для графеновых углеродных частиц в виде соотношения между рассчитанной плотностью после прессования для графеновых углеродных частиц, как определено выше, до 2,2 г/см3, что представляет собой плотность графита.

В определенных вариантах осуществления изобретения графеновые углеродные частицы имеют измеренную объемную проводимость в жидкости, составляющую по меньшей мере 100 микросименсов, например по меньшей мере 120 микросименсов, например по меньшей мере 140 микросименсов, непосредственно после смешивания и в последующие моменты времени, например на 10-той минуте или 20-той минуте, или 30-той минуте, или 40-вой минуте. Для целей настоящего изобретения объемную проводимость в жидкости для графеновых углеродных частиц определяют следующим образом. Во-первых, образец, содержащий 0,5%-ный раствор графеновых углеродных частиц в бутилцеллозольве, обрабатывают ультразвуком в течение 30 минут при использовании ультразвуковой ванны. Непосредственно после обработки ультразвуком образец помещают в стандартную прокалиброванную ячейку для определения электролитической проводимости (K = 1). Для измерения проводимости образца в образец вводят измеритель проводимости от компании Fisher Scientific АВ 30. Проводимость отображают графически на протяжении приблизительно 40 минут.

В соответствии с определенными вариантами осуществления изобретения между проводящими графеновыми углеродными частицами имеет место перколяция, определяемая как дальнодействующая взаимная связность. Такая перколяция может снижать удельное сопротивление композиций покрытия. Проводящие графеновые частицы могут занимать минимальный объем внутри покрытия, так что частицы образуют непрерывную, или почти непрерывную, сеть. В таком случае аспектные соотношения для графеновых углеродных частиц могут оказывать воздействие на минимальный объем, необходимый для перколяции.

В определенных вариантах осуществления изобретения по меньшей мере часть графеновых углеродных частиц, диспергируемых в композициях настоящего изобретения, может быть образована при использовании термических способов. В соответствии с вариантами осуществления изобретения термически получаемые графеновые углеродные частицы образованы из материалов углеродсодержащих предшественников, которые нагревают до высоких температур в термической зоне, такой как плазма. В соответствии с более полным описанием изобретения, представленным ниже, материалы углеродсодержащих предшественников нагревают до достаточно высокой температуры, например, большей, чем 3500°С, для получения графеновых углеродных частиц, демонстрирующих характеристики в соответствии с представленным выше описанием изобретения. Углеродсодержащий предшественник, такой как углеводород, подаваемый в газовой или жидкой форме, нагревают в термической зоне для получения графеновых углеродных частиц в термической зоне или по ходу технологического потока ниже ее. Например, термически получаемые графеновые углеродные частицы могут быть образованы при использовании систем и способов, раскрытых в патентах США №№ 8,486,363 и 8,486,364.

В определенных вариантах осуществления изобретения термически получаемые графеновые углеродные частицы могут быть образованы при использовании аппарата и способа, описанных в патенте США № 8,486,363 в абзацах от [0022] до [0045], в которых (i) один или несколько материалов углеводородных предшественников, способных формировать частицы двухуглеродных фрагментов (таких как н-пропанол, этан, этилен, ацетилен, винилхлорид, 1,2-дихлорэтан, аллиловый спирт, пропионовый альдегид и/или винилбромид), вводят в термическую зону (такую как плазма), и (ii) углеводород нагревают в термической зоне для получения графеновых углеродных частиц. В других вариантах осуществления изобретения термически получаемые графеновые углеродные частицы могут быть образованы при использовании аппарата и способа, описанных в патенте США № 8,486,364 в абзацах от [0015] до [0042], в которых (i) материал метанового предшественника (такой как материал, содержащий по меньшей мере 50 процентов метана или в некоторых случаях газообразный или жидкий метан, характеризующийся степенью чистоты, составляющей по меньшей мере 95 или 99 и более процентов) вводят в термическую зону (такую как плазма), и (ii) метанового предшественника нагревают в термической зоне для получения графеновых углеродных частиц. Такие способы могут приводить к получению графеновых углеродных частиц, демонстрирующих по меньшей мере некоторые, а в некоторых случаях все, характеристики, описанные выше.

Во время получения графеновых углеродных частиц при использовании описанных выше способов термического получения в качестве материала исходного сырья подают углеродсодержащего предшественника, который может быть введен в контакт с газообразным инертным носителем. Материал углеродсодержащего предшественника может быть нагрет в термической зоне, например, при использовании плазменной системы. В определенных вариантах осуществления изобретения материал предшественника нагревают до температуры, составляющей по меньшей мере 3500°С, например находящейся в диапазоне от температуры, большей, чем 3500°С или 4000°С, вплоть до 10000°С или 20000°С. Несмотря на возможность генерирования термической зоны при использовании плазменной системы необходимо понимать то, что для создания термической зоны может быть применена и любая другая подходящая для использования система нагревания, такая как различные типы печей, в том числе электрические трубчатые печи и тому подобное.

Газовый поток может быть введен в контакт с одним или несколькими закалочными потоками, которые нагнетают в плазменную камеру через по меньшей мере одно отверстие для нагнетания закалочного потока. Закалочный поток может охлаждать газовый поток в целях облегчения образования или регулирования размера или морфологии частиц для графеновых углеродных частиц. В определенных вариантах осуществления изобретения после введения потока газообразного продукта в контакт с закалочными потоками сверхмелкие частицы могут быть перепущены через элемент их слияния. После покидания графеновыми углеродными частицами плазменной системы они могут быть собраны. Для отделения графеновых углеродных частиц от газовой струи могут быть использованы любые подходящие для использования средства, такие как, например, в случае рукавного фильтра, циклонного сепаратора или осаждения на подложке.

В определенных вариантах осуществления изобретения по меньшей мере часть графеновых углеродных частиц может быть получена из коммерческих источников, например в компаниях Angstron, XG Sciences и из других коммерческих источников. В таких вариантах осуществления изобретения графеновые углеродные частицы, доступные на коммерческих условиях, могут содержать расшелушенный графит и демонстрировать другие характеристики в сопоставлении с тем, что имеет место для термически получаемых графеновых углеродных частиц, такие как другие распределения по размерам, толщины, аспектные соотношения, структурные морфологии, уровни содержания кислорода и химические функциональности на базисных плоскостях/кромках.

В определенных вариантах осуществления изобретения различные типы графеновых углеродных частиц могут быть совместно диспергированы в композиции. Например, в случае объединения термически получаемых графеновых углеродных частиц с доступными на коммерческих условиях графеновыми углеродными частицами в соответствии с вариантами осуществления изобретения может быть достигнуто получение бимодального распределения, тримодального распределения и тому подобного для характеристик графеновых углеродных частиц. Графеновые углеродные частицы, содержащиеся в композициях, могут характеризоваться мультимодальными распределениями частиц по размерам, распределениями аспектных соотношений, структурными морфологиями, различиями функциональностей на кромках, уровнем содержания кислорода и тому подобным.

В одном варианте осуществления настоящего изобретения, в котором совместно диспергируют и добавляют в композицию покрытия как термически получаемые графеновые углеродные частицы, так и доступные на коммерческих условиях графеновые углеродные частицы, например, от расшелушенного графита, в целях получения бимодального распределения графеновых частиц по размерам регулируют относительные количества различных типов графеновых углеродных частиц для получения желательных характеристик проводимости для покрытий. Например, термически получаемые графеновые частицы могут составлять от 1 до 50 массовых процентов, а доступные на коммерческих условиях графеновые углеродные частицы могут составлять от 50 до 99 массовых процентов, при расчете на совокупную массу графеновых углеродных частиц. В определенных вариантах осуществления изобретения термически получаемые графеновые углеродные частицы могут составлять от 2 или 4 до 40 массовых процентов или от 6 или 8 до 35 массовых процентов, или от 10 до 30 массовых процентов. В случае включения совместных дисперсий настоящего изобретения, содержащих такие относительные количества термически получаемых графеновых углеродных частиц и доступных на коммерческих условиях графеновых углеродных частиц, в покрытия, типографские краски или другие материалы такие материалы могут демонстрировать значительно увеличенные электропроводимости в сопоставлении с тем, что имеет место для подобных материалов, содержащих смеси из таких типов графеновых углеродных частиц при подобных соотношениях. Например, совместные дисперсии могут приводить к увеличению электропроводимости по меньшей мере на 10 или 20 процентов в сопоставлении с тем, что имеет место для смесей. В определенных вариантах осуществления изобретения электропроводимость может быть увеличена по меньшей мере на 50, 70 или 90 и более процентов.

В определенных вариантах осуществления изобретения графеновые углеродные частицы являются функционализованными. В соответствии с использованием в настоящем документе термин «функционализованный» при обращении к графеновым углеродным частицам обозначает ковалентное связывание любого неуглеродного атома или любой органической группы с графеновыми углеродными частицами. Графеновые углеродные частицы могут быть функционализованными в результате образования ковалентных связей между атомами углерода частицы и другими химическими фрагментами, такими как карбокислотные группы, сульфокислотные группы, гидроксильные группы, атомы галогенов, нитрогруппы, аминовые группы, алифатические углеводородные группы, фенильные группы и тому подобное. Например, функционализация при использовании углеродистых материалов в результате может привести к образованию карбокислотных групп на графеновых углеродных частицах. Графеновые углеродные частицы также могут быть функционализованными в результате проведения и других реакций, таких как реакции присоединения Дильса-Альдера, реакции 1,3-диполярного циклоприсоединения, реакции свободно-радикального присоединения и реакции диазониевого присоединения. В определенных вариантах осуществления изобретения углеводородные и фенильные группы могут быть дополнительно функционализованными. В случае уже наличия у графеновых углеродных частиц определенной гидроксильной функциональности функциональность может быть модифицирована и расширена в результате проведения реакции между данными группами и, например, органическим изоцианатом.

Следующие примеры предназначены для иллюстрации различных аспектов изобретения и не предназначены для ограничения объема изобретения.

Пример 1

Конфигурацию кнопочного элемента питания, показанного на фиг. 1, использовали для представления физической конфигурации, электродвижущих сил и переноса заряда, что имеет место в суперконденсаторе в корпусе, в целях получения индикатора эксплуатационных характеристик материала электрода. Для испытания использовали два идентичных электрода, характеризующихся одним и тем же уровнем введения по массе. Электроды включали термически получаемые графеновые углеродные частицы в качестве единственного активированного материала (80% (масс.)), проводящий технический углерод (10% (масс.)) и связующее в виде полимера PVDF (10% (масс.)), нанесенные на противоположные стороны слоя алюминиевой фольги. Электролит представлял собой KCl в воде.

На фиг. 3 продемонстрирована типичная кривая зарядки/разрядки при 100 мА/г для термически получаемых графеновых углеродных частиц, характеризующихся площадью удельной поверхности (SSA) 416 м2/г. Кривая зарядки и кривая разрядки являются почти что линейными, что указывает на идеальное емкостное поведение. Удельная емкость термически получаемых графеновых углеродных частиц составляет 25 Ф/г, что уступает соответствующей характеристике для коммерческих активированных углей, характеризующихся значением SSA в диапазоне от 1000 до 3500 м2/г. Однако теоретическая удельная емкость для термически получаемых графеновых углеродных частиц согласно вычислению составляет 88 Ф/г (416/2600*550), что превышает измеренную удельную емкость.

Пример 2

Для исследования эффектов от термически получаемых графеновых углеродных частиц в электродах, содержащих активированный уголь, получали и подвергали испытаниям шесть образцов, включающих образцы, характеризующиеся различными соотношениями между термически получаемыми графеновыми углеродными частицами (TPGC) и проводящим техническим углеродом Super C и коммерческими графеновыми углеродными частицами в порядке сопоставлений (таблица 1). Частицы активированного материала, несущего заряд, для каждого электрода являются частицами активированного угля YP-80F, доступными на коммерческих условиях. Удельную емкость рассчитывают исходя только из массы активированного угля.

Таблица 2 демонстрирует эксплуатационные характеристики тонких электродов, характеризующихся уровнем введения по массе 1 мг/см2 при расчете на один электрод и типичной толщиной 15 мкм. В общем случае введение графеновых углеродных частиц приводит к увеличению удельной емкости и уменьшению внутреннего сопротивления (IR) в сопоставлении с тем, что имеет место для чистого проводящего углерода как при низкой, так и при высокой плотностях тока. Разница является более поразительной при высокой плотности тока 1 А/г. Образец 3, включающий 5% (масс.) термически получаемых графеновых углеродных частиц, обеспечивает получение емкости 112 Ф/г, что в два раза превышает соответствующую характеристику для чистого проводящего углерода (55 Ф/г). Увеличение количества термически получаемых графеновых углеродных частиц до более высокого уровня введения оказывает неблагоприятное воздействие на эксплуатационные характеристики, как это демонстрирует образец 4, вследствие уменьшенной проводимости. Предпочтительный уровень массового содержания термически получаемых графеновых углеродных частиц должен находиться в диапазоне приблизительно от 2 до 5 массовых процентов. Электрод, включающий графен М5, доступный на коммерческих условиях, приводил к получению приемлемых результатов, но электрод, включающий графен С300, доступный на коммерческих условиях, приводил к получению менее благоприятных результатов.

Таблица 1

Рецептуры покрытий электрода

Таблица 2

Эксплуатационные характеристики тонких электродов

Пример 3

Изготавливали и оценивали относительно толстые электроды. Для улучшения адгезии использовали фольгу из Аl с нанесенным углеродным покрытием (от компании Exopack). Электроды характеризовались уровнями введения по массе, составляющими приблизительно 6,0 мг/см2, и толщинами, составляющими приблизительно 115 мкм. В целом каждый электрод характеризуется меньшей емкостью при той же самой плотности тока в сопоставлении со своим тонким аналогом. Как это продемонстрировано в таблице 3 и на фиг. 4, чистый проводящий углерод характеризуется низкой емкостью 63,5 Ф/г на 1-ом цикле и обнаруживает серьезное постепенное ухудшение свойств. В дополнение к этому, падение напряжения на сопротивлении IR является большим и увеличивается при циклической работе. В противоположность этому, проводящий углерод совместно с термически получаемыми графеновыми углеродными частицами демонстрирует более высокую емкость при устойчивой пригодности к циклической работе и намного меньшее падение напряжения на сопротивлении IR. Электроды, содержащие термически получаемые графеновые углеродные частицы, также демонстрируют более высокую емкость при высокой плотности тока 1 А/г. Подобные результаты получали для электродов, включающих графен М5 и С300, доступный на коммерческих условиях. Электрод, включающий 8 массовых процентов термически получаемых графеновых углеродных частиц, характеризуется наименьшей емкостью и наибольшим падением напряжения на сопротивлении IR в числе электродов, включающих термически получаемые графеновые углеродные частицы, что подтверждает необходимость попадания оптимального уровня содержания термически получаемых графеновых углеродных частиц в диапазон от приблизительно 2 до 5 массовых процентов.

Таблица 3

Эксплуатационные характеристики толстых электродов

40 (30-тый)

0,42 (30-тый)

Пример 4

Толстые электроды из той же самой композиции также были изготовлены и подвергнуты испытанию и при использовании другой фольги из Al с нанесенным углеродным покрытием (от компании MTI). Как это продемонстрировано в таблице 4, разница между электродами, свободными от графеновых углеродных частиц и содержащими термически получаемые графеновые углеродные частицы, является менее ярко выраженной в отношении емкости. Однако электрод, содержащий 2 массовых процента термически получаемых графеновых углеродных частиц (образец 2), демонстрирует меньшее падение напряжения на сопротивлении IR как при низкой, так и при высокой плотностях тока в сопоставлении с электродом, свободным от графеновых углеродных частиц (образец 1), что указывает на улучшение проводимости для электрода.

Таблица 4

Эксплуатационные характеристики толстых электродов

На фиг. 5 и 6 продемонстрированы кривые зарядки/разрядки для электродов, образованных из образцов 2 и 6 (таблица 4). Как это продемонстрировано на фиг. 5, при низкой плотности тока (100 мА/г) оба образца обнаруживают симметричные циклы зарядки и разрядки, но при этом образец 2 демонстрирует сравнительно меньшее падение напряжения на сопротивлении IR в сопоставлении с образцом 6. Как это продемонстрировано на фиг. 6, при более высокой плотности тока (1 А/г) образец 2 сохраняет симметричный профиль цикла зарядки и разрядки (более линейный), но профиль для образца 6 становится асимметричным (и искривленным), что демонстрирует неустойчивость при циклической работе. Также имеет место значительное падение удельной емкости для образца 6, что также подтверждает данное поведение (см. таблицу 4).

Пример 5

В отношении электродов, содержащих частицы активированного угля (образец 1) и частицы активированного угля совместно с термически получаемыми графеновыми углеродными частицами (образец 2), проводили импедансную спектроскопию. Результаты продемонстрированы на диаграмме Найквиста на фиг. 7. При добавлении в качестве добавки термически получаемых графеновых углеродных частиц имеет место уменьшение импеданса, что указывает на меньшее сопротивление и приводит к большей удельной емкости.

В соответствии с вариантами осуществления изобретения введение термически получаемых графеновых углеродных частиц обеспечивает эффективное сохранение емкости для активированного угля при высоких плотностях тока и увеличение емкости для толстых электродов в результате увеличения совокупной электрической проводимости целых электродов. Такой эффект становится менее ярко выраженным при использовании высокопроводящей подложки. Также такие улучшения не ограничиваются термически получаемыми графеновыми углеродными частицами, поскольку коммерческие графеновые углеродные частицы, такие как продукт М5, также могут обеспечивать достижение подобных результатов.

Для целей данного подробного описания изобретения необходимо понимать то, что изобретение может воспринимать различные альтернативные вариации и последовательности стадий за исключением тех случаев, в которых однозначно указывается на обратное. Кроме того, в отличие от любых рабочих примеров или случаев, в которых указывается на другое, все числа, выражающие, например, количества ингредиентов, использующихся в описании изобретения и формуле изобретения, должны пониматься как во всех случаях модифицированные термином «приблизительно». В соответствии с этим, если только не будет указываться на обратное, численные параметры, представленные в следующем далее описании изобретения и прилагаемой формуле изобретения, представляют собой приближения, которые могут варьироваться в зависимости от желательных свойств, получаемых в настоящем изобретении. В самом крайнем случае и не в порядке попытки ограничения применения доктрины эквивалентов к объему формулы изобретения, каждый численный параметр должен, по меньшей мере, восприниматься в свете количества приведенных значащих числовых разрядов и при применении обычных методик округления.

Несмотря на то, что численные диапазоны и параметры, представляющие широкий объем изобретения, являются приближениями, численные значения, приведенные в конкретных примерах, представлены по возможности наиболее точно. Однако любое численное значение по самой своей природе включает определенные погрешности, необходимым образом возникающие в результате наличия стандартной вариации, обнаруживаемой при их измерениях в ходе соответствующих испытаний.

Также необходимо понимать то, что любой численный диапазон, приведенный в настоящем документе, предполагает включение всех поддиапазонов, заключенных в его пределы. Например, диапазон «от 1 до 10» предполагает включение всех поддиапазонов от (и с включением) приведенного минимального значения 1 до (и с включением) приведенного максимального значения 10, то есть, с минимальным значением, равным или большим 1, и максимальным значением, равным или меньшим 10.

В данной заявке использование единственного числа включает использование множественного числа, а множественное число охватывает единственное число, если только конкретно не будет указываться на другое. В дополнение к этому, в данной заявке использование «или» обозначает «и/или», если только конкретно не будет утверждаться другого, даже несмотря на возможность недвусмысленного использования «и/или» в определенных случаях.

Как это легко должны понимать специалисты в соответствующей области техники, в изобретении могут быть сделаны модификации без отклонения от концепций, раскрытых в вышеизложенном описании изобретения. Такие модификации должны рассматриваться как включенные в следующую далее формулу изобретения, если только формула изобретения своими формулировками не будет однозначно утверждать другого. В соответствии с этим, конкретные варианты осуществления, подробно описанные в настоящем документе, представляют собой только иллюстрации и не ограничивают охват изобретения, которому должен быть дан полный объем охраны прилагаемой формулы изобретения и всех без исключения ее эквивалентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Совместные дисперсии графеновых углеродных частиц и способы их получения | 2015 |

|

RU2683747C2 |

| ЧЕРНЫЕ ПИГМЕНТЫ, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2015 |

|

RU2679240C2 |

| СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЭЛЕКТРОПРОВОДЯЩИЕ ПОДЛОЖКИ И СООТВЕТСТВУЮЩИЕ ЭЛЕКТРООСАЖДАЕМЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2017 |

|

RU2729486C1 |

| КОМПОЗИЦИИ С СЕРОСОДЕРЖАЩИМ ПОЛИМЕРОМ И ЧАСТИЦАМИ ГРАФЕНОВОГО УГЛЕРОДА | 2013 |

|

RU2591155C2 |

| РЕЗИНОВЫЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ В СЕБЯ ГРАФЕНОВЫЕ УГЛЕРОДНЫЕ ЧАСТИЦЫ | 2013 |

|

RU2602142C2 |

| ПОЛУЧЕНИЕ ГРАФЕНОВЫХ УГЛЕРОДНЫХ ЧАСТИЦ С ИСПОЛЬЗОВАНИЕМ УГЛЕВОДОРОДНЫХ ПРЕДШЕСТВУЮЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2591942C2 |

| АНОДЫ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА, СОДЕРЖАЩИЕ ЧАСТИЦЫ ГРАФЕНОВОГО УГЛЕРОДА | 2014 |

|

RU2634689C2 |

| КОЛЛЕКТОР ТОКА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ КОНДЕНСАТОРОВ С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2397568C2 |

| МАТЕРИАЛ НА ВОЛЬФРАМОВОЙ ОСНОВЕ, СУПЕРАККУМУЛЯТОР И СУПЕРКОНДЕНСАТОР | 2014 |

|

RU2672675C2 |

| ГИБКИЙ ГИБРИДНЫЙ ЭЛЕКТРОД ДЛЯ СУПЕРКОНДЕНСАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2748557C1 |

Изобретение относится к области электротехники, а именно к электродам суперконденсаторов, содержащим частицы активированного материала, несущего заряд, графеновые углеродные частицы и связующее. Частицы активированного материала, несущего заряд, могут содержать активированный уголь, при этом графеновые углеродные частицы получены термическим способом при температуре более 3500оС. Электроды могут содержать также электропроводящий углерод. При изготовлении электродов суперконденсатора в покрытие, нанесенное на подложку из фольги, вводят указанные графеновые углеродные частицы в количестве от 1 до 10 мас.%, которые обеспечивают повышение удельной емкости электрода и увеличение его проводимости. Проводящий углерод совместно с графеновыми углеродными частицами, полученными термическим способом при температуре более 3500оС, демонстрирует более высокую емкость при стабильности электрода к циклической работе. 3 н. и 10 з.п. ф-лы, 7 ил., 4 табл., 5 пр.

1. Электрод суперконденсатора, содержащий:

слой проводящей фольговой подложки; и

слои покрытия электрода на противоположных сторонах слоя проводящей фольговой подложки, при этом каждый слой покрытия электрода содержит:

частицы активированного материала, несущего заряд;

графеновые углеродные частицы и

связующее;

при этом графеновые углеродные частицы содержат термически получаемые графеновые углеродные частицы, получаемые путем введения материала углеводородного предшественника, способного формировать частицы двухуглеродных фрагментов, или материала углеводородного предшественника, содержащего метан, в термическую зону, нагретую до температуры выше 3500°С.

2. Электрод суперконденсатора по п. 1, в котором частицы активированного материала, несущего заряд, содержат активированный уголь или оксид переходного металла.

3. Электрод суперконденсатора по п. 1, в котором частицы активированного материала, несущего заряд, содержат активированный уголь в количестве от 60 до 90 массовых процентов каждого из слоев покрытия электрода.

4. Электрод суперконденсатора по п. 1, в котором термически получаемые графеновые углеродные частицы составляют от 1 до 10 массовых процентов каждого из слоев покрытия электрода.

5. Электрод суперконденсатора по п. 1, в котором термически получаемые графеновые углеродные частицы составляют от 2 до 5 массовых процентов каждого из слоев покрытия электрода.

6. Электрод суперконденсатора по п. 1, в котором связующее составляет от 1 до 15 массовых процентов каждого из слоев покрытия электрода.

7. Электрод суперконденсатора по п. 1, в котором каждый из слоев покрытия электрода дополнительно содержит проводящий технический углерод в количестве, доходящем вплоть до 20 массовых процентов слоя покрытия электрода.

8. Электрод суперконденсатора по п. 7, в котором массовое соотношение между термически получаемыми графеновыми углеродными частицами и проводящим техническим углеродом составляет 50 процентов и менее.

9. Электрод суперконденсатора по п. 1, который имеет удельную емкость, составляющую по меньшей мере 100 Ф/г при плотности тока 1 А/г.

10. Электрод суперконденсатора по п. 1, который имеет удельную емкость, составляющую по меньшей мере 110 Ф/г при плотности тока 1 А/г.

11. Электрод суперконденсатора по п. 1, который имеет плотность энергии, составляющую по меньшей мере 2 Вт·ч/кг.

12. Суперконденсатор, содержащий электрод суперконденсатора по п. 1.

13. Покрытие электрода, содержащее:

от 50 до 95 массовых процентов частиц активированного угля;

от 1 до 10 массовых процентов термически получаемых графеновых углеродных частиц и

от 1 до 15 массовых процентов связующего;

при этом термически получаемые графеновые углеродные частицы получены путем введения материала углеводородного предшественника, способного формировать частицы двухуглеродных фрагментов, или материала углеводородного предшественника, содержащего метан, в термическую зону, нагретую до температуры выше 3500°С.

| US2014299818 A1, 09.10.2014 | |||

| KR 101243296 B1, 13.03.2013 | |||

| US 2014209480 A1, 31.07.2014 | |||

| US 2010151318 A1,17.62.2010 | |||

| US 2012028127 A1, 02.02.2012 | |||

| US 2013084236 A1, 04.04.2013 | |||

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

Авторы

Даты

2019-01-09—Публикация

2015-10-30—Подача