Настоящее изобретение относится к области газового анализа, а именно к устройствам селективного детектирования газовых смесей и способам его изготовления.

В настоящее время анализ газов и газовых смесей осуществляется, главным образом, с помощью газовых хроматографов или спектрометров различного вида. Тем не менее, применение таких устройств ограничено требованиями к времени получения результата, массогабаритным характеристикам и энергопотреблению. Поэтому все большее внимание уделяется применению быстродействующих и миниатюрных датчиков (сенсоров) газа. Основным недостатком практически всех типов газовых сенсоров является отсутствие селективности их отклика к разным газам и/или газовым смесям. Для решения этой задачи сенсоры объединяют в наборы или мультисенсорные линейки, совокупный сигнал которых является селективным при соответствующем выборе сенсорных элементов (Gardner J.W. A brief history of electronic noses / J.W. Gardner, P.N. Bartlett // Sensors & Actuators B. - 1994. - V. 18. - P. 211-221). При этом для задачи массового производства и миниатюризации мультисенсорные линейки стараются формировать на отдельном чипе (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с).

Так, известен мультисенсорный чип для детектирования и идентификации газовых смесей, содержащих молекулярный кислород (Патент США US5783154), включающий набор хеморезистивных сегментов из полупроводникового металло-оксидного слоя, нанесенного на подложку и сегментированного компланарными электродами. Измерительным сигналом является набор сопротивлений, считываемых между каждой парой электродов. Разновидностью данного подхода является разработка чипа, в котором измеряется не распределение сопротивлений, а распределение электрического потенциала, приложенного к металло-оксидному слою (Патент РФ RU 2392614).

Недостатком данных конструкций является необходимость использования дорогостоящего вакуумного оборудования для нанесения хеморезистивного металло-оксидного слоя, что ведет к повышенной стоимости конечного устройства. Хеморезистивные элементы основаны на одном виде материала, что требует дополнительных методов дифференциации характеристик этих элементов с целью достижения селективного мультисенсорного сигнала.

Известны также подобные конструкции газоаналитического чипа, хеморезистивными элементами в которых выступают металло-оксидные нановолокна (Патент США US 8443647, Патент Кореи KR 20140103816), вискеры титаната калия (Патент РФ RU 2625543) и мембраны нанотрубок диоксида титана (Патент РФ RU 2641017). При изготовлении данных чипов синтез хеморезистивных материалов в виде нановолокон, вискеров или нанотрубок и их нанесение на подложку чипа, сегментированную компланарными электродами, представляют собой отдельные этапы изготовления, что предъявляет повышенные требования к чистоте производства и приводит к повышенной стоимости конечного устройства. Данные хеморезистивные элементы также используют один вид материала, что требует дополнительных методов дифференциации характеристик этих элементов на чипе с целью достижения селективного мультисенсорного сигнала.

С целью повышения селективности мультисенсорных чипов возможно применение хеморезистивных элементов из различных металло-оксидных материалов. Например, известен чип, состоящий из набора хеморезистивных элементов, размерами около 100×100 мкм2, каждый из которых включает микронагревательную подложку, поверх которой магнетронным распылением наносятся оксиды металлов (Патент США US 5345213; The potential for and challenges of detecting chemical hazards with temperature-programmed microsensors / D.C. Meier, J.K. Evju, Z. Boger [et al] // Sensors and Actuators B. - 2007. - V. 121. - P. 282-294.). Сопротивление металло-оксидной пленки в каждом хеморезистивном элементе измеряется с помощью четырех электродов. Важным отличием этой конструкции чипа от приведенных выше является то, что рабочая температура устанавливается индивидуально для каждого хеморезистивного элемента, а также то, что мультисенсорная линейка содержит газочувствительные материалы разного вида, например, разные оксиды металлов и/или один и тот же оксид металла с различными примесными добавками. Имеются и другие подобные разработки на основе микронагревательных подложек (Патент США US 2018003660; A nanoelectronic nose: a hybrid nanowire/carbon nanotube sensor array with integrated micromachined hotplates for sensitive gas discrimination / P.-C. Chen, F.N. Ishikawa, H.-K. Chang [et al] // Nanotechnology. - 2009. - V. 20. - 125503) или обычных подложек, оборудованных измерительными электродами (Toward the nanoscopic "Electronic nose": hydrogen vs carbon monoxide discrimination with an array of individual metal oxide nano- and mesowire sensors / Sysoev V.V., Button В.K., Wepsiec K. et al // Nano Letters. - 2006. - V. 6. - P. 1584-1588). Основным отличием последних двух конструкций является то, что в качестве хеморезистивных элементов в них применяются не металло-оксидные пленки, а монокристаллические нановолокна из разных оксидов металлов. Также возможно применение углеродных нанотрубок.

Например, в патенте Китая CN 103293186 углеродные нанотрубки используются в качестве темплата для формирования пористой газочувствительной структуры на основе набора различных оксидов металлов. Методом трафаретной печати на керамической подложке формируют массив хеморезистивных элементов, каждый из которых включает встречно-штыревые электроды и нагреватель, а также пленку углеродных нанотрубок. Затем микрокапельным методом наносят золи - прекурсоры различных оксидов металлов, в частности, цинка, олова, кобальта, индия, меди, титана, железа и вольфрама. Далее проводят термическую обработку до достижения достаточного окисления и удаления углеродных нанотрубок.

Применение для изготовления мультисенсорных чипов различных оксидов металлов существенно повышает селективность отклика конечного устройства к газам и/или газовым смесям. Однако себестоимость производства отмеченных мультиоксидных мультисенсорных чипов является очень высокой.

В последнее время развиты подходы к синтезу металло-оксидных наноструктурированных слоев из растворов электрохимическими методами, основанные на генерации щелочной среды вблизи электрода, на который подается потенциал, что способствует осаждению на этом электроде требуемого гидроксида, который далее может быть преобразован в оксид (Therese, G.Н.A. Electrochemical synthesis of metal oxides and hydroxides / G.H.A. Therese, P.V. Kamath // Chemistry of Materials. - 2000. - V. 12. - P. 1195-1204). Эти подходы позволяют формировать сенсоры и мультисенсорные линейки в одном процессе с низкой себестоимостью. Например, известен способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова (Патент РФ RU 2626741), в котором слой оксида олова в виде нанокристаллов осаждают с помощью циклической вольтамперометрии на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода, из раствора SnCl2 и NaNO3.

Основным недостатком отмеченного способа изготовления газоаналитического чипа является использование одного вида оксида металла (оксида олова) для построения мультисенсорной линейки, что требует дополнительных методов дифференциации хеморезистивных элементов для повышения селективности мультисенсорного сигнала чипа к газам.

Таким образом, имеется проблема создания высоко-селективного газоаналитического мультисенсорного чипа, хеморезистивные элементы которого выполнены из различных металло-оксидных наноструктур, с низкой себестоимостью в рамках электрохимического метода.

Поставленная техническая проблема решается тем, что в способе изготовления мультиоксидного газоаналитического чипа электрохимическим методом наноструктуры оксида цинка, оксида марганца, оксида кобальта и оксида никеля последовательно осаждают на полосковые электроды мультиэлектродного чипа, выполняющие роль рабочего электрода, в емкостях, оборудованных противоэлектродом и электродом сравнения и заполненных электролитами, содержащими нитрат-анионы и катионы необходимого металла, путем приложения к рабочему электроду постоянного электрического потенциала из диапазона от -0,5 до -1,1 В относительно насыщенного хлорсеребряного электрода сравнения, в течение заданного времени из диапазона 1-15 мин и при постоянной температуре электролита - из диапазона 20-80°С, при этом в каждом случае поляризуют только выбранную часть полосковых электродов для локального осаждения наноструктур выбранного оксида металла, формируя таким образом линейку хеморезистивных элементов на чипе, состоящую из наноструктур оксидов цинка, марганца, кобальта и никеля.

В качестве электрода сравнения используют каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод или любой другой электрод сравнения с перерасчетом значений прикладываемых потенциалов.

Во время процесса электрохимического осаждения электрический потенциал прикладывают к полосковым электродам мультиэлектродного чипа, выполняющим роль рабочего электрода, так, чтобы осаждение наноструктур оксидов цинка, марганца, кобальта и никеля выполнить на различных полосковых электродах для формирования набора моно-оксидных хеморезистивных элементов, либо электрический потенциал прикладывают к полосковым электродам мультиэлектродного чипа так, чтобы осаждение наноструктур оксидов цинка, марганца, кобальта и никеля выполнить на одних и тех же электродах для формирования набора дву-оксидных или мультиоксидных хеморезистивных элементов.

После окончания каждого процесса электрохимического осаждения наноструктур одного оксида металла мультиэлектродный чип промывают дистиллированной водой, высушивают на воздухе в течение 15-20 минут и затем помещают в другой электролит для осаждения наноструктур следующего оксида металла.

Техническим результатом выполнения способа является мультиоксидный газоаналитический чип, состоящий из диэлектрической подложки, на фронтальную сторону которой нанесен набор компланарных полосковых электродов из благородного металла и тонкопленочных терморезисторов, а на обратную сторону - система тонкопленочных меандровых нагревателей, в котором в качестве газочувствительных материалов между полосковыми электродами используют наноструктуры оксидов цинка, марганца, кобальта и никеля, последовательно осажденные электрохимическим методом на различные полосковые электроды, которые в совокупности формируют линейку хеморезистивных элементов, функционирующих независимо в диапазоне температур от 200°С до 250°С, у которых изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе.

Измерительным сигналом мультиоксидного газоаналитического чипа является векторный мультисенсорный сигнал - набор сопротивлений линейки хеморезистивных элементов и/или их относительных изменений при изменении состава газовой среды, обладающий высокой селективностью к воздействию различных газов или газовых смесей.

Система тонкопленочных меандровых нагревателей сформирована так, чтобы устанавливать рабочую температуру функционирования мультиоксидного чипа либо постоянной вдоль всего чипа на уровне, требуемом для активации всех используемых оксидов, путем приложения одинаковой электрической мощности к каждому нагревателю, либо переменной вдоль всего чипа в случае, если требуется активировать оксиды при различных температурах, путем приложения разной электрической мощности к каждому нагревателю.

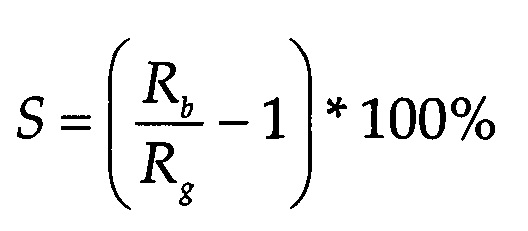

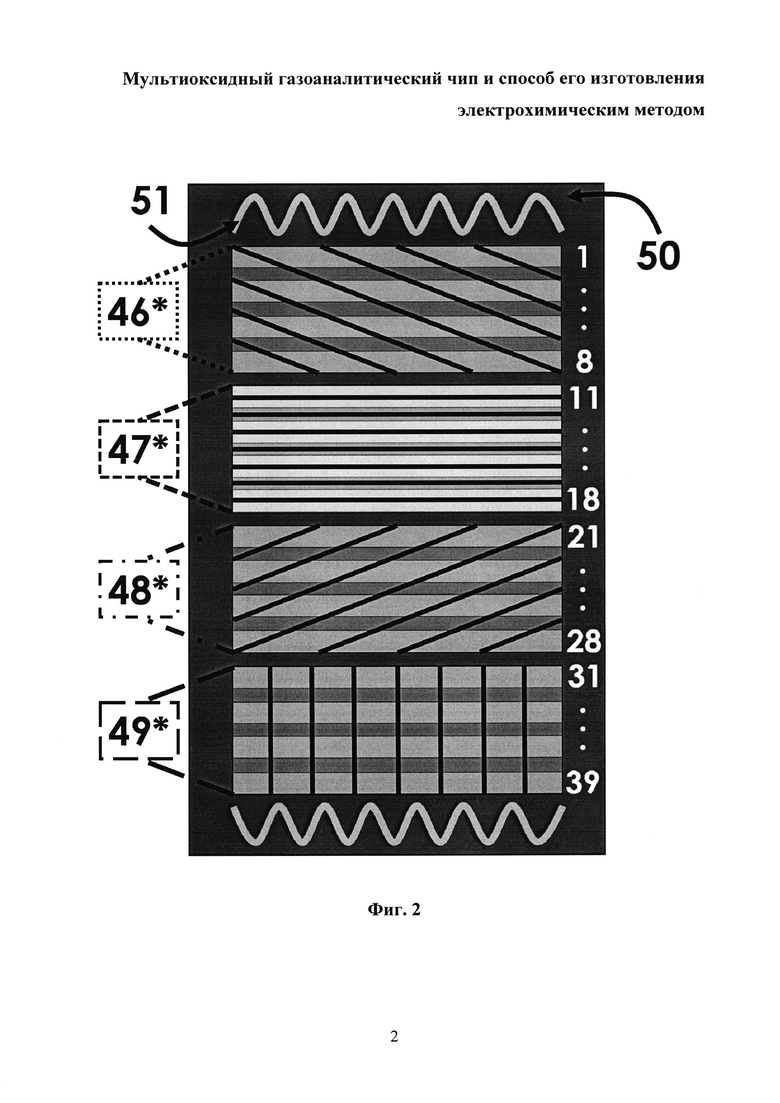

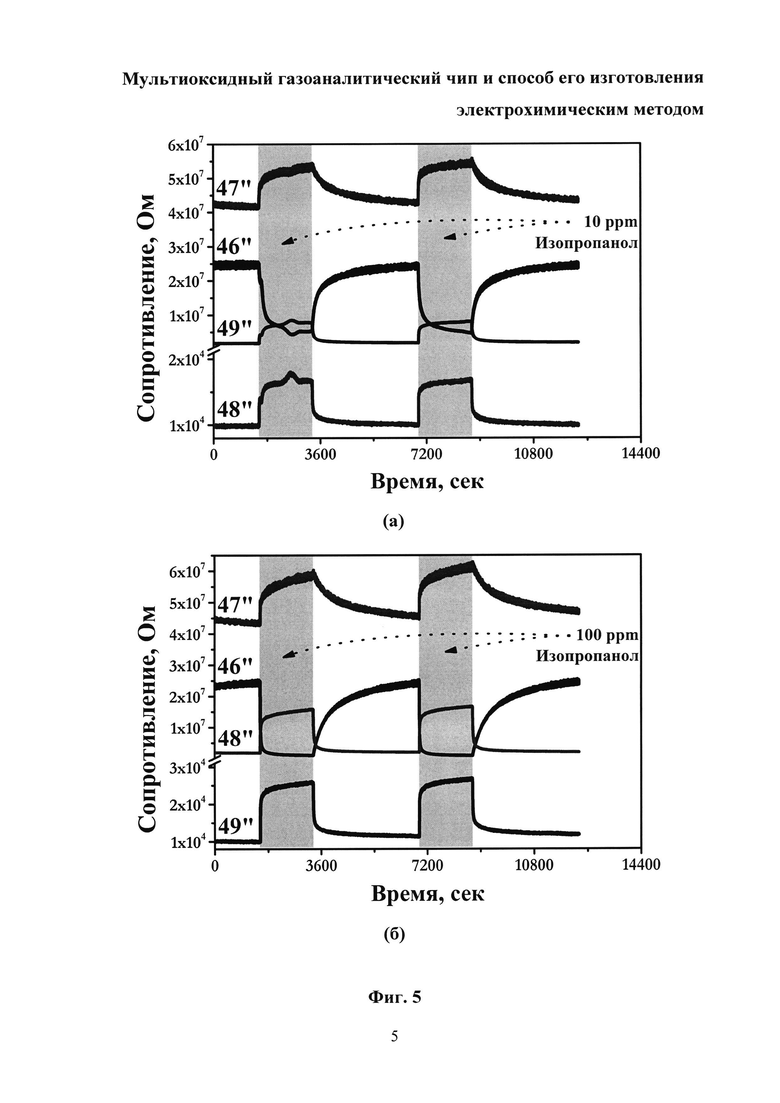

Предлагаемое изобретение поясняется с помощью Фиг. 1-7. На Фиг. 1 представлена схема рабочей установки для электрохимического осаждения наноструктур оксидов цинка, марганца, кобальта и никеля на полосковые электроды мультиэлектродного чипа, позициями обозначены: 1-39 - полосковые электроды мультиэлектродного чипа, выполняющие роль рабочего электрода, 40 - керамический 50-штырьковый держатель, 41 - противоэлектрод, 42 - электрод сравнения, 43 - потенциостат, 44 - персональный компьютер с программным обеспечением для работы с потенциостатом, 45 - нагревательный элемент с обратной связью, оборудованный датчиком температуры, 46-49 - электролиты для электрохимического осаждения наноструктур оксида цинка (46), оксида марганца (47), оксида кобальта (48) и оксида никеля (49); на Фиг. 2 - схема распределения наноструктур оксидов цинка, марганца, кобальта и никеля на полосковых электродах мультиэлектродного чипа при формировании монооксидных хемрезистивных элементов, позициями обозначены: 50 - диэлектрическая подложка из окисленного кремния (Si:SiO2), 51 - платиновые меандровые терморезисторы для контроля температуры, 46*-49* - хеморезистивные элементы мультиэлектродного чипа на основе наноструктур оксида цинка (46*), оксида марганца (47*), оксида кобальта (48*) и оксида никеля (49*); на Фиг. 3 - схема распределения наноструктур оксида цинка, оксида марганца, оксида кобальта и оксида никеля на полосковых электродах мультиэлектродного чипа при формировании монооксидных и дву-оксидных хеморезистивных элементов; на Фиг. 4 - схема измерения хеморезистивного отклика мультиоксидного газоаналитического чипа, позициями обозначены: 52 - газосмесительный блок, предназначенный для генерации смеси тестового газа с воздухом, 53 - газопровод для подачи тестовой газовой смеси в камеру, содержащую мультиоксидный газоаналитический чип, 54 - герметичная камера, 55 - мультиоксидный газоаналитический чип, 56 - электроизмерительный блок, предназначенный для измерения сопротивления мультиоксидного газоаналитического чипа, 57 - газопровод, предназначенный для вывода тестовой газовой смеси из камеры, содержащей мультиоксидный газоаналитический чип; на Фиг. 5 - изменения сопротивлений хеморезистивных элементов мультиоксидного газоаналитического чипа, функционирующих при температуре 250°С, при воздействии паров изопропанола, концентрация 10 ppm (а) и 100 ppm (б), в смеси с сухим воздухом, позициями обозначены: 46''-49'' - изменения сопротивлений хеморезистивных элементов на основе наноструктур оксида цинка (46''), оксида марганца (47''), оксида никеля (48'') и оксида кобальта (49''); на Фиг. 6 - изменение сопротивления хеморезистивных элементов мультиоксидного газоаналитического чипа, функционирующих при температуре 250°С, при воздействии паров бензола, концентрация 10 ppm (в) и 100 ppm (г), в смеси с сухим воздухом; на Фиг. 7 - результат обработки векторного сигнала мультиоксидного газоаналитического чипа, изготовленного заявляемым способом, к воздействию паров изопропанола и бензола, концентрация 10 ppm и 100 ppm, в смеси с сухим воздухом при температуре функционирования, равной 250°С, методом линейно-дискриминантного анализа (ЛДА).

Способ изготовления мультиоксидного газоаналитического чипа электрохимическим методом осуществляют следующим образом.

Мультиэлектродный чип изготавливают на основе диэлектрической подложки (Фиг. 2, поз. 50), например, из окисленного кремния или керамики, путем нанесения методом катодного, магнетронного, ионно-лучевого, термического и т.п. напыления на ее фронтальную сторону набора компланарных полосковых электродов из благородного металла, например, из платины или золота, шириной 1-100 мкм, толщиной 0,1-1 мкм и межэлектродным зазором 1-100 мкм, используя для этого маску или литографические методы. Указанные размеры определяются доступностью масок и разрешением стандартного микроэлектронного оборудования для их изготовления. Также на фронтальную сторону диэлектрической подложки по краям наносят методом катодного, магнетронного, ионно-лучевого, термического напыления с использованием масок или литографических методов тонкопленочные терморезисторы (Фиг. 2, поз. 51) либо из того же материала, что и компланарные полосковые электроды, или из другого. На обратную сторону диэлектрической подложки наносят методом катодного, магнетронного, ионно-лучевого, термического напыления с использованием масок или литографических методов тонкопленочные меандровые нагреватели либо из того же материала, что и компланарные полосковые электроды, или из другого.

При этом система тонкопленочных меандровых нагревателей сформирована так, чтобы устанавливать рабочую температуру функционирования мультиоксидного чипа либо постоянной вдоль всего чипа на уровне, требуемом для активации всех используемых оксидов, путем приложения одинаковой электрической мощности к каждому нагревателю, либо переменной вдоль всего чипа в случае, если требуется активировать оксиды при различных температурах, путем приложения разной электрической мощности к каждому нагревателю.

Полученный таким образом мультиэлектродный чип разваривают в держатель (Фиг. 1, поз. 40) в виде керамической платы, например, размерами 32×45 мм, оборудованной металлическими дорожками для электрического подсоединения к компланарным полосковым электродам, тонкопленочным терморезисторам и меандровым нагревателям мультиэлектродного чипа, а также к мульти-штырьковому разъему, количество выводов которого не менее количества всех элементов мультиэлектродного чипа. При этом дорожки выполняют, например, из тонкой пленки золота или платины методом трафаретной печати или методом литографии, а мульти-штырьковый разъем соответствует известным стандартам, например, Erni SMC с шагом 1,27 мм или IDC с шагом 2,54 мм, или др. Электрические дорожки держателя пассивируют сверху диэлектрическим слоем, устойчивым к нагреву до температуры 400°С.

Наноструктуры оксида цинка, оксида марганца, оксида кобальта и оксида никеля последовательно осаждают на полосковые электроды мультиэлектродного чипа, выполняющие роль рабочего электрода (Фиг. 1, поз. 1-39). Осаждение проводят в емкостях, заполненных электролитами, содержащим нитрат-анионы и катионы цинка или катионы марганца, или катионы кобальта, или катионы никеля (Фиг. 1, поз. 46-49). Емкости выполняют из диэлектрического материала, инертного по отношению к компонентам раствора электролита, например, из стекла или политетрафторэтилена. Кроме рабочего электрода в емкости с электролитами также помещают противоэлектрод, выполненный из проводящего инертного материала в форме стержня, пластины или сетки (Фиг. 1, поз. 41), и электрод сравнения (Фиг. 1, поз. 42). При этом электрод сравнения может быть насыщенным хлорсеребряным, каломельным, ртутно-сульфатным, оксидно-ртутным, обратимым водородным и т.п. Температуру электролитов поддерживают постоянной, выбирая значение из диапазона от 20°С до 80°С. Нагрев электролитов обеспечивают, например, при помощи нагревательного элемента, оборудованного датчиком температуры (Фиг. 1, поз. 45). Осаждение наноструктур различных оксидов металлов проводят путем приложения к рабочему электроду постоянного электрического потенциала из диапазона от -0,5 до -1,1 В относительно насыщенного хлорсеребряного электрода сравнения, либо каломельного, ртутно-сульфатного, оксидно-ртутного, обратимого водородного электрода или любого другого электрода сравнения с перерасчетом значений прикладываемых потенциалов, в течение заданного времени из диапазона 1-15 мин. Электрический потенциал прикладывают к рабочему электроду при помощи потенциостата (Фиг. 1, поз. 43). Значения как потенциала, так и времени процесса осаждения задают и контролируют при помощи управляющей программы потенциостата на персональном компьютере (Фиг. 1, поз. 44). Отмеченные диапазоны варьирования времени осаждения и температуры электролита позволяют получить металло-оксидный слой в наноструктурированной морфологии.

Мультиэлектродный чип помещают вначале в электролит 46, содержащий нитрат-анионы и катионы цинка, и поляризуют только некоторую выбранную часть полосковых электродов для формирования хеморезистивных элементов на основе наноструктур оксида цинка (например, электроды №1-8, Фиг. 2) согласно приведенной выше последовательности. После проведения осаждения в электролите 46 (Фиг. 1) мультиэлектродный чип промывают дистиллированной водой, высушивают на воздухе в течение 15-20 минут и затем помещают в электролит 47 (Фиг. 1) для осаждения наноструктур оксида марганца. При этом поляризуют другие, отличные от первого процесса, полосковые электроды (например, электроды №11-18, Фиг. 2). После проведения осаждения в электролите 47 (Фиг. 1) мультиэлектродный чип также промывают дистиллированной водой, высушивают на воздухе в течение 15-20 минут с целью предотвращения контаминации электролита ионами из предыдущего электролита при последующем электрохимическом осаждении. Затем повторяют данную последовательность для остальных двух электролитов, которые используются для изготовления мультиоксидного чипа. Таким образом, в результате всех последовательных процессов осаждения формируют линейку хеморезистивных элементов на чипе, состоящую из наноструктур оксида цинка, оксида марганца, оксида кобальта и оксида никеля (Фиг. 2, поз. 46*-49*), то есть линейку моно-оксидных хеморезистивных элементов.

Для получения гибридных дву-оксидных хеморезистивных элементов электрический потенциал прикладывают к одним и тем же полосковым электродам мультиэлектродного чипа, выполняющим роль рабочего электрода, при помещении мультиэлектродного чипа в различные электролиты. Например, поляризуют полосковые электроды №1-11 (Фиг. 3) во время процесса осаждения наноструктур оксида цинка в электролите 46 (Фиг. 1) и полосковые электроды №8-21 (Фиг. 3) во время процесса осаждения наноструктур оксида марганца в электролите 47 (Фиг. 1). В результате на электродах №8-11 и между ними формируют дву-оксидный гибридный слой, включающий наноструктуры оксида цинка и оксида марганца. Проведение электрохимического синтеза наноструктур в электролите 48 при поляризации тех же полосковых электродов мультиэлектродного чипа позволяет осадить третий оксид металла и, таким образом, сформировать мульти-оксидный хеморезистивный элемент.В случае необходимости формирования мультиоксидного хеморезистивного элемента на основе большего количества типов оксидов данный процесс повторяют в других соответствующих электролитах.

Таким образом, в результате формируют линейку хеморезистивных элементов, состоящую из моно-оксидных (Фиг. 2), либо из дву-оксидных или мультиоксидных наноструктурированных слоев (Фиг.3).

Изготовленный мультиоксидный газоаналитический чип помещают в камеру (Фиг. 4, поз. 54), оборудованную вводом (Фиг. 4, поз. 53) и выводом (Фиг. 4, поз. 57) потока смеси детектируемых газов с воздухом, и экспонируют к потоку газовой смеси. В качестве измерительного сигнала используют сопротивления хеморезистивных элементов мультиоксидного газоаналитического чипа на основе наноструктур из различных оксидов, измерения которых проводят с помощью стандартных электрических схем; для последовательного опроса сопротивлений хеморезистивных элементов используют мультиплексор.

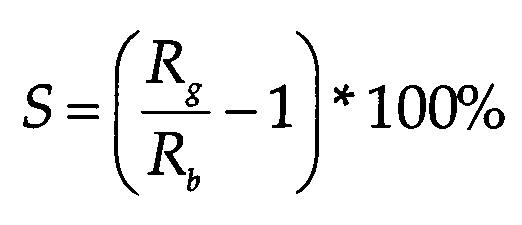

Набор хеморезистивных элементов мультиэлектродного чипа образует мультисенсорную линейку из i∈{1,n} элементов. В этом случае сопротивления этих элементов Ri или их хеморезистивный отклик Si являются компонентами вектора {R1, R2, R3, Rn} или {S1, S2, S3, Sn}, различного для различных тестовых газов. Величину хеморезистивного отклика S определяют как относительное изменение сопротивления хеморезистивного элемента линейки в тестовом газе Rg по отношению к сопротивлению в опорной атмосфере Rb, например, чистом воздухе, в процентах:

- в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

При этом для моно-оксидных хеморезистивных элементов основой газового отклика является изменение удельной проводимости наноструктур оксида металла и изменение потенциальных барьеров в местах соединения отдельных наноструктур друг с другом. Различие в путях перколяции, образованных такими наноструктурами между двумя полосковыми измерительными электродами, и их плотности ведет к различиям в газовом отклике между хеморезистивными элементами в мультисенсорной линейке, что используется для построения «образа» детектируемого газа или газовой смеси (Sysoev V.V., Strelcov Е., Kolmakov A. Multisensor micro-arrays based on metal oxide nano wires for Electronic nose applications / Глава в кн.: Metal oxide nanomaterials for chemical sensors, M. Carpenter, S. Mathur, A. Kolmakov (eds.). - Springer: New York, 2013. - P. 465-502). Для дву-оксидных или мультиоксидных хеморезистивных элементов газовый отклик может определяться, помимо отмеченных выше факторов, наличием гетеропереходов, в том числе p-n типа, которые также могут давать дополнительный вклад в его вариацию при изменении состава окружающей газовой среды.

Полученные векторные сигналы мультиоксидного газоаналитического чипа при воздействии разных газов обрабатывают методами распознавания образов (например, метод главных компонент, и/или линейно-дискриминатный анализ (ЛДА), и/или корреляционный анализ, и/или искусственные нейронные сети) на предмет выявления «фазовых» характеристик или признаков (в каждом методе распознавания - собственные признаки; например, в ЛДА - это ЛДА компоненты), соответствующих калибровочной газовой среде (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011). На этапе калибровки мультиоксидного газоаналитического чипа к воздействию известных тестовых газовых сред полученные признаки записывают в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью газоаналитического чипа процедуру получения векторного сигнала от хеморезистивных элементов проводят таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравнивают с фазовыми характеристиками, имеющимся в базе данных по результатам калибровки, и принимают решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, т.е. происходит «распознавание» состава газовой среды.

Так как хеморезистивные элементы мультисенсорной линейки выполнены из различных металло-оксидных материалов, их сигнал слабо коррелирован, что позволяет получить более высокую селективность векторного отклика мультиоксидного газоаналитического чипа (или, другими словами, более различающиеся «фазовые» характеристики) по сравнению с селективностью мультисенсорных линеек, сформированных на основе одного оксида металла. При этом возможности получения дву-оксидных и мульти-оксидных хеморезистивных элементов мультисенсорной линейки в рамках данного способа с формированием гетеропереходов дополнительно расширяют номенклатуру состава чипа для оптимизации в конкретных применениях.

Таким образом, в результате выполнения способа получают мультиоксидный газоаналитический чип, состоящий из диэлектрической подложки, на фронтальную сторону которой нанесен набор компланарных полосковых электродов из благородного металла и тонкопленочных терморезисторов, а на обратную сторону - система тонкопленочных меандровых нагревателей, в котором качестве газочувствительных материалов используют наноструктуры оксида цинка, оксида марганца, оксида кобальта и оксида никеля, осажденные электрохимическим методом на различные полосковые электроды мультиэлектродного чипа, которые в совокупности формируют линейку хеморезистивных элементов, у которых изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе.

Применение различных оксидов металлов для формирования хеморезистивных элементов мультиоксидного газоаналитического чипа позволяет получить векторный мультисенсорный сигнал, обладающий более высокой селективностью к воздействию различных газов или газовых смесей, чем векторный сигнал чипа, изготовленный на основе одного оксида металла.

Пример реализации способа

Описанный способ был реализован на примере изготовления мультиоксидного газоаналитического чипа, в котором в качестве газочувствительных материалов использовали как монофазные наноструктуры оксидов цинка, марганца, кобальта и никеля, так и составные гетерофазные наноструктуры, образованные двумя оксидами, а именно - оксидами цинка/марганца, марганца/кобальта и кобальта/никеля.

Наноструктуры оксидов цинка, марганца, кобальта и никеля осаждали на полосковые платиновые электроды мультиэлектродного чипа (Фиг. 1, поз. 1-39), выполняющие роль рабочего электрода, каждый толщиной около 1 мкм и шириной около 100 мкм с межэлектродным расстоянием от 50 до 70 мкм, сформированные на диэлектрической подложке из окисленного кремния (Si:SiO2) (Фиг. 2, поз. 50) методом катодного распыления. На фронтальную сторону диэлектрической подложки методом катодного распыления наносили тонкопленочные платиновые терморезисторы (Фиг. 2, поз. 51), которые были предназначены для контроля рабочей температуры при нагреве мультиэлектродного чипа во время функционирования, а на тыльную сторону - тонкопленочные меандровые платиновые нагреватели, каждый шириной около 100 мкм и толщиной около 1 мкм, с целью обеспечения рабочей температуры мультиэлектродного чипа до 300°С во время функционирования. Количество полосковых электродов на диэлектрической подложке составляло 39; каждая пара полосковых электродов образовывала отдельный хеморезистивный элемент. Таким образом, мультиэлектродный чип представлял собой линейку из 38 хеморезистивных элементов. Предварительно мультиэлектродный чип был разварен в 50-штырьевой керамический держатель (Фиг. 1, поз. 40), оборудованный разъемом Erni SMC с шагом 1,27 мм, выводы которого соответствовали отдельным электродам, тонкопленочным меандровым платиновым терморезисторам и тонкопленочным меандровым платиновым нагревателям.

Во время электрохимического осаждения мультиэлектродный чип через разъем Erni SMC был подключен к аналоговому мультиплексору, с помощью которого выбирали необходимые полосковые электроды для приложения электрического потенциала. Для формирования хеморезистивных элементов на основе наноструктур оксида цинка, оксида марганца, оксида кобальта и оксида никеля (Фиг. 2, поз. 46*-49*) были выбраны следующие полосковые электроды мультиэлектродного чипа: №1-11 - наноструктуры оксида цинка, №8-21 - наноструктуры оксида марганца, №18-31 - наноструктуры оксида кобальта, №28-39 - наноструктуры оксида никеля.

При этом несколько полосковых электродов были объединены для подведения к ним электрического потенциала во время процессов электрохимического осаждения для формирования дву-оксидных хеморезистивных элементов: на основе цинка/марганца (46*+47*, Фиг. 3), марганца/кобальта (47*+48*, Фиг. 3), кобальта/никеля (48*+49*, Фиг. 3).

Осаждение наноструктур оксидов цинка, марганца, кобальта и никеля проводили из водных электролитов, содержащих нитрат-анионы и катионы необходимого металла. Для осаждения наноструктур оксида цинка использовали водный электролит, содержащий 0,1 М Zn(NO3)2, для осаждения наноструктур оксида марганца - водный электролит, содержащий 0,1 М MnSO4+0,2 М NaNOs, а для осаждения оксидов кобальта и никеля - водные электролиты, содержащие 0,1 М Co(NO3)2 и 0,1 М NiSO4+0,2 М NaNO3, соответственно. Мультиэлектродный чип последовательно помещали в стеклянные емкости объемом 100 мл, заполненные различными электролитами. В каждую стеклянную емкость также помещали противоэлектрод в виде графитового стержня (Фиг. 1, поз. 41) и насыщенный хлорсеребряный электрод сравнения (Фиг. 1, поз. 42), EAg/AgClнac.=0,197 В относительно стандартного водородного электрода сравнения. Температуры электролитов для осаждения наноструктур оксидов марганца, цинка, никеля и кобальта составляли около 25°С, 80°С, 60°С и 25°С, соответственно. Нагрев электролитов обеспечивали при помощи нагревательного элемента, оборудованного датчиком температуры (Фиг. 1, поз. 45). Осаждение наноструктур оксидов марганца, цинка, никеля и кобальта проводили путем приложения к рабочему электроду постоянного электрического потенциала, равного -1 В относительно насыщенного хлорсеребряного электрода сравнения (Фиг. 1, поз. 42). Электрический потенциал прикладывали к рабочему электроду при помощи потенциостата (Фиг. 1, поз. 43), соединенного с аналоговым мультиплексором, в течение 15, 2,5, 1,6 и 1,6 минут для осаждения наноструктур оксидов марганца, цинка, никеля и кобальта, соответственно. Значения как потенциала, так и времени процесса осаждения задавали и контролировали при помощи управляющей программы потенциостата на персональном компьютере (Фиг. 1, поз. 44). После каждого процесса осаждения наноструктур оксида цинка или оксида марганца, или оксида кобальта, или оксида никеля мультиэлектродный чип промывали несколько раз дистиллированной водой и высушивали на воздухе в течение 15-20 минут.

Для проведения измерения хеморезистивного отклика мультиоксидного газоаналитического чипа его размещали в камере из нержавеющей стали (Фиг. 3, поз. 54), оборудованной вводом (Фиг. 3, поз. 53) и выводом (Фиг. 3, поз. 57) газового потока, и экспонировали к воздействию паров изопропанола, концентрация 10-100 ppm, и бензола, концентрация 10-100 ppm, в смеси с сухим воздухом, генерируемых с помощью газосмесительного блока (Фиг. 3, поз. 52). Сопротивления хеморезистивных элементов в мультисенсорной линейке регистрировали с помощью электроизмерительной схемы (Фиг. 3, поз. 56), включающей мультиплексор с временем опроса не менее 30 мсек на каждый хеморезистивный элемент. Рабочую температуру мультиоксидного газоаналитического чипа устанавливали равной 250°С, как оптимальную для наблюдения хеморезистивного эффекта во всех использованных металло-оксидных материалах.

На Фиг. 5 и Фиг. 6 показаны хеморезистивные отклики - кривые изменения сопротивления хеморезистивных элементов, нагретых до 250°С, на основе наноструктур оксида цинка (46''), оксида марганца (47''), оксида кобальта (48'') и оксида никеля (49''), соответственно, к парам изопропанола, концентрация 10 ppm (Фиг. 5а) и 100 ppm (Фиг. 5б), в смеси с сухим воздухом и бензола, концентрация 10 ppm (Фиг. 6а) и 100 (Фиг. 6б), в смеси с сухим воздухом. При воздействии органических паров сопротивление хеморезистивного элемента на основе оксида цинка уменьшается и обратимо растет при их удалении, а сопротивления хеморезистивных элементов на основе оксидов марганца, кобальта и никеля увеличиваются и обратимо уменьшаются при удалении органических паров. Это обусловлено различиями типов основных носителей заряда в этих оксидах. Хеморезистивный отклик является воспроизводимым, устойчивым и превышает 3х-кратную амплитуду электрического шума при воздействии данных малых концентраций газов в диапазоне ppm. Это позволяет рассматривать данный мультиоксидный газоаналитический чип как пригодный для практического использования.

Совокупный векторный отклик мультиоксидного газоаналитического чипа, изготовленного заявляемым способом, был сформирован из хеморезистивных откликов всех хеморезистивных элементов чипа, при воздействии органических паров изопропанола и бензола, концентрация 10 и 100 ppm, в смеси с сухим воздухом при рабочей температуре, равной 250°С, и обработан методом ЛДА. Результаты представлены на Фиг. 7, из которой видно, что построенные кластеры воздуха, изопропанола и бензола значительно удалены друг от друга, что дает возможность их технически разделить и селективно определить. Среднее расстояние между кластерами данных, относящихся к разным газовым средам, составляет 393,3 ед. в случае воздействия 10 ppm изопропанола и бензола и 897,7 ед. в случае воздействия 100 ppm изопропанола и бензола.

Таким образом, векторный сигнал мультиоксидного чипа позволяет селективно определить вид тестового газового газа. Концентрация соответствующей измеряемой газовой компоненты может быть получена из калибровочной кривой зависимости сопротивления отдельных хеморезистивных элементов чипа от концентрации, как и в случае обычного дискретного газового сенсора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА КОБАЛЬТА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2677093C1 |

| Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом | 2018 |

|

RU2677095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Газоаналитический чип на основе лазерно-модифицированного оксида олова | 2023 |

|

RU2818679C1 |

| Хеморезистивный газовый сенсор и способ его изготовления | 2023 |

|

RU2806670C1 |

| Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова | 2016 |

|

RU2626741C1 |

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

Группа изобретений относится к области газового анализа, а именно к устройствам распознавания состава многокомпонентных газовых смесей и способам их изготовления. Мультиоксидный газоаналитический чип состоит из диэлектрической подложки, на фронтальную сторону которой нанесен набор компланарных полосковых электродов из благородного металла и тонкопленочных терморезисторов, а на обратную сторону - система тонкопленочных меандровых нагревателей, при этом в качестве газочувствительных материалов между полосковыми электродами используют наноструктуры оксидов цинка, марганца, кобальта и никеля, последовательно осажденные электрохимическим методом на различные полосковые электроды мультиэлектродного чипа, которые в совокупности формируют линейку хеморезистивных элементов, функционирующих в диапазоне температур от 200°С до 250°С, у которых изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе. Процесс электрохимического синтеза оксидов цинка, марганца, кобальта и никеля проводят в емкости, заполненной водным электролитом и содержащей противоэлектрод и электрод сравнения. Технический результат заявляемой группы изобретений заключается в создании высокоселективного мультиоксидного газоаналитического чипа с низкой себестоимостью. 2 н. и 5 з.п. ф-лы, 7 ил.

1. Мультиоксидный газоаналитический чип, состоящий из диэлектрической подложки, на фронтальную сторону которой нанесен набор компланарных полосковых электродов из благородного металла и тонкопленочных терморезисторов, а на обратную сторону - система тонкопленочных меандровых нагревателей, отличающийся тем, что в качестве газочувствительных материалов между полосковыми электродами используют наноструктуры оксидов цинка, марганца, кобальта и никеля, последовательно осажденные электрохимическим методом на различные полосковые электроды мультиэлектродного чипа, которые в совокупности формируют линейку хеморезистивных элементов, функционирующих в диапазоне температур от 200°С до 250°С, у которых изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе.

2. Мультиоксидный газоаналитический чип по п. 1, характеризующийся тем, что его измерительным сигналом является векторный мультисенсорный сигнал - набор сопротивлений линейки хеморезистивных элементов и/или их относительных изменений при изменении состава газовой среды, обладающий высокой селективностью к воздействию различных газов или газовых смесей.

3. Мультиоксидный газоаналитический чип по п. 1, характеризующийся тем, что система тонкопленочных меандровых нагревателей сформирована так, чтобы устанавливать рабочую температуру функционирования мультиоксидного чипа либо постоянной вдоль всего чипа на уровне, требуемом для активации всех используемых оксидов, путем приложения одинаковой электрической мощности к каждому нагревателю, либо переменной вдоль всего чипа в случае, если требуется активировать оксиды при различных температурах, путем приложения разной электрической мощности к каждому нагревателю.

4. Способ изготовления мультиоксидного газоаналитического чипа электрохимическим методом, характеризующийся тем, что наноструктуры оксида цинка, оксида марганца, оксида кобальта и оксида никеля последовательно осаждают на полосковые электроды мультиэлектродного чипа, выполняющие роль рабочего электрода, в емкостях, оборудованных противоэлектродом и электродом сравнения и заполненных электролитами, содержащими нитрат-анионы и катионы необходимого металла, путем приложения к рабочему электроду постоянного электрического потенциала из диапазона от -0,5 до -1,1 В относительно насыщенного хлорсеребряного электрода сравнения, в течение заданного времени из диапазона 1-15 мин и при постоянной температуре электролита - из диапазона 20-80°С, при этом в каждом случае поляризуют только выбранную часть полосковых электродов для локального осаждения наноструктур выбранного оксида металла, формируя таким образом линейку хеморезистивных элементов на чипе, состоящую из наноструктур оксидов цинка, марганца, кобальта и никеля.

5. Способ по п. 4, характеризующийся тем, что в качестве электрода сравнения используют каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод или любой другой электрод сравнения с перерасчетом значений прикладываемых потенциалов.

6. Способ по п. 4, характеризующийся тем, что во время процесса электрохимического осаждения электрический потенциал прикладывают к полосковым электродам мультиэлектродного чипа, выполняющим роль рабочего электрода, так, чтобы осаждение наноструктур оксидов цинка, марганца, кобальта и никеля выполнить на различных полосковых электродах для формирования набора монооксидных хеморезистивных элементов, либо электрический потенциал прикладывают к полосковым электродам мультиэлектродного чипа так, чтобы осаждение наноструктур оксидов цинка, марганца, кобальта и никеля выполнить на одних и тех же электродах для формирования набора двуоксидных или мультиоксидных хеморезистивных элементов.

7. Способ по п. 4, характеризующийся тем, что после окончания процесса электрохимического осаждения наноструктур одного оксида металла мультиэлектродный чип промывают дистиллированной водой, высушивают на воздухе в течение 15-20 минут и затем помещают в другой электролит для осаждения наноструктур следующего оксида металла.

| Способ изготовления мультиэлектродного газоаналитического чипа на основе мембраны нанотрубок диоксида титана | 2016 |

|

RU2641017C1 |

| US 2018017516 А1, 18.01.2018 | |||

| Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова | 2016 |

|

RU2626741C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ИЗОЛИРОВАНИЯ КАРБИДНЫХ ФАЗ В СПЛАВАХ МОЛИБДЕНА | 0 |

|

SU250528A1 |

| US 5783154 A, 21.07.1998. | |||

Авторы

Даты

2019-04-09—Публикация

2018-06-25—Подача