Настоящее изобретение относится к области газового анализа, а именно к устройствам селективного детектирования газовых смесей и способам его изготовления.

В настоящее время анализ газов и газовых смесей осуществляется, главным образом, с помощью газовых хроматографов или спектрометров различного вида. Тем не менее, применение таких устройств ограничено требованиями к времени получения результата, массогабаритным характеристикам и энергопотреблению. Поэтому все большее внимание уделяется применению быстродействующих и миниатюрных датчиков (сенсоров) газа. Основным недостатком практически всех типов газовых сенсоров является отсутствие селективности их отклика к разным газам и/или газовым смесям. Для решения этой задачи сенсоры объединяют в наборы или мультисенсорные линейки, совокупный сигнал которых является селективным при соответствующем выборе сенсорных элементов (Gardner J.W. A brief history of electronic noses / J.W. Gardner, P.N. Bartlett // Sensors & Actuators B. - 1994. - V. 18. - P. 211-221). При этом для задачи массового производства и миниатюризации мультисенсорные линейки стараются формировать на отдельном чипе (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с.).

Так, известен мультисенсорный чип для различения кислородсодержащих газов (патент США US 5783154), включающий набор сенсорных сегментов из полупроводникового металло-оксидного слоя, нанесенного на подложку и сегментированного компланарными электродами. Измерительным сигналом является набор сопротивлений, считываемых между каждой парой электродов. Разновидностью данного подхода является разработка чипа, в котором измеряется не распределение сопротивлений, а распределение электрического потенциала, приложенного к металло-оксидному слою (Патент РФ RU 2392614).

Такой чип является чувствительным первичным преобразователем хеморезистивного типа, конструкция которого пригодна для массового производства в рамках микроэлектронных технологий для использования в устройствах вида «электронный нос» (Gardner J.W., Bartlett P.N. A brief history of electronic noses // Sensors & Actuators В. - 1994. - V. 18. - №1-3. - P. 211-221; Патенты РФ на полезную модель RU 148987, RU 152059, RU 159334). Принцип работы оксидных хеморезистивных элементов чипа заключается в изменении их электрического сопротивления (или импеданса, Патент РФ RU 2586446) под влиянием адсорбции газов при повышенных температурах. Однако отдельные сегменты не имеют избирательности (селективности) к виду тестового газа. Тем не менее, набор таких хеморезистивных элементов, имеющих внутренние или внешне индуцированные различия физико-химических свойств, который объединен в линейку мультисенсорного чипа, генерирует совокупный сигнал, который оказывается специфическим для каждого отдельного вида тестовой газовой смеси. Анализ этого многомерного сигнала с помощью технологий распознавания образов позволяет проводить идентификацию и анализ вида газа или газовой смеси. При этом чем больше различия свойств отдельных сенсорных сегментов в линейке, тем селективнее отклик прибора к газовым смесям. Поэтому для вариации свойств сенсорных сегментов может применяться неоднородный нагрев (Sysoev V.V., Kiselev I., Frietsch M., Goschnick J. The temperature gradient effect on gas discrimination power of metal-oxide thin-film sensor microarray // Sensors. - 2004. - V. 4. - C. 37-46) или нанесение газо-фильтрующей мембраны с неравномерной толщиной поверх газочувствительного металло-оксидного слоя (Sysoev V.V., Kiselev I., Trouillet V., Bruns M. Enhancing the gas selectivity of single-crystal SnO2:Pt thin film chemiresistor microarray by SiO2 membrane coating // Sensors and Actuators B. - 2013. - V. 185 - P. 59-69).

Известны также подобные конструкции газоаналитического чипа, хеморезистивными элементами в которых выступают металло-оксидные нановолокна (Патент США US 8443647, Патент Кореи KR 20140103816), вискеры титаната калия (Патент РФ RU 2625543), мембраны нанотрубок диоксида титана (Патент РФ RU 2641017) или слой оксида олова, синтезированного электрохимическим осаждением (Патент РФ RU 2626741).

Во всех этих конструкциях мультисенсорного чипа в качестве газочувствительного материала используются либо квазиодномерные материалы (нанотрубки и нановолокна), либо наноструктурированный оксидный слой, имеющие объемные геометрические размеры.

Относительно недавно стали активно развиваться так называемые двумерные материалы, появление которых обусловлено изучением углеродных одноатомных слоев, называемых графеном (Two-dimensional atomic crystals / K.S. Novoselov et al // Proceed. Natl. Acad. Sci. U.S.A. - V. 102. - 2005. - P. 10451-10453). Отсутствие фактического «объема» у данных структур приводит к тому, что материал представляет собой поверхность, которая прямым образом меняет свои электрические характеристики при хемосорбции газов и других изменениях окружающей среды. Предполагается, что именно такие структуры могут служить для разработки сверхчувствительных газовых сенсоров, в частности хеморезистивного типа (Detection of individual gas molecules adsorbed on graphene / F. Schedin et al // Nature Materials. - V. 6. - 2007. - P. 652-655). Поэтому в литературе известно много примеров разработки как газовых сенсоров (Патенты РФ на изобретение RU 2522735, RU 2646419, RU 2659903, Патенты США US 2018328874, US 2018136157, Патенты Кореи KR 20180095463, KR 20180107491, Патенты Китая CN 108241008, CN 108181355, Патент Японии JP 2018091699 и др.), так и мультисенсорных чипов на основе графена (Lipatov A., Varezhnikov A., Wilson P., Sysoev V., Kolmakov A., Sinitskii A. Highly selective gas sensor arrays based on a thermally reduced graphene oxide // Nanoscale. - 2013. - V. 5. - P. 5426-5434; Pour M.M. et al. Laterally extended atomically precise graphene nanoribbons with improved electrical conductivity for efficient gas sensing // Nature Communications. - 2017. - V. 8. - 820). Однако углеродные структуры, включая углеродные нанотрубки, имеют значительно более низкие значения хеморезистивного отклика по сравнению с оксидными структурами, поэтому ведется поиск и других двумерных материалов, подходящих для разработки газовых сенсоров, среди которых наиболее известны сульфиды и селениды (Dral А.P., ten Elshof J.Е. 2D metal oxide nanoflakes for sensing applications: review and perspective // Sensors and Actuators В. - V. 272. - 2018. - Pp. 369-392; Donarelli M., Ottaviano L. 2D materials for gas sensing applications: a review on graphene oxide, MoS2, WS2 and phosphorene // Sensors. - V. 18. - 2018. - 3638; Lee E., Yoon Y.S., Kim D.-J. Two-dimensional transition metal dichalcogenides and metal oxide hybrids for gas sensing // ACS Sensors. - V. 3. - 2018. - pp. 2045-2060; Anichini C., Czepa W., Pakulski D., Aliprandi A., Ciesielski A., Samor P. Chemical sensing with 2D materials // Chemical Society Reviews. - V. 47. - 2018. - pp. 4860-4908; Choi S.-J., Kim I.-D. Recent developments in 2D nanomaterials for chemiresistive-type gas sensors // Electronic Materials Letters. - V. 14. - 2018. - pp. 221-260; Liu X., Ma Т., Pinna N., Zhang J. Two-dimensional nanostructured materials for gas sensing // Advanced Functional Materials. - V. 27. - 2017. - 1702168; Yang S., Jiang C., Wei S.-H. Gas sensing in 2D materials // Applied Physics Reviews. - V. 4. - 2017. - 021304), а также карбиды (или максены). В последнем случае показано, что возможно создание газового сенсора на основе слоя максена, в котором при изменении газовой среды происходит изменение электрических характеристик при комнатной температуре (Lee Е., Mohammadi А.V., Prorok В.С., Yoon Y.S., Beidaghi М., Kim D.-J. Room temperature gas sensing of two-dimensional titanium carbide (MXene) / ACS Applied Materials & Interfaces. - V. 9. - 2017. - Pp. 37184-37190; Chertopalov S., Mochalin V.N. Environment-sensitive photoresponse of spontaneously partially oxidized Ti3C2 MXene thin films // ACS Nano. - V. 12. - 2018. - 6109-6116; Kim S.J., Koh H.-J., Ren С.E., Kwon O., Maleski K., Cho S.-Y., Anasori В., Kim C.-K., Choi Y.-K., Kim J., Gogotsi Y., Jung H.-T. Metallic Ti3C2Tx MXene gas sensors with ultrahigh signal-to-noise ratio // ACS Nano. - V. 12. - 2018. - Pp. 986-993). Недостатком этих сенсоров является то, что полученный газовый отклик относительно мал и сопоставим с откликом углеродных структур. Мультисенсорные элементы на основе таких структур, в том числе выполненные на однокристальном чипе, не предложены.

Таким образом, имеется проблема создания высокочувствительного газового сенсора и мультисенсорной линейки хеморезистивного типа на основе структур двумерного карбида титана Ti3C2Tx (максена), где Тх=О-, ОН-, F-.

Поставленная техническая проблема решается тем, что в способе изготовления газового сенсора и мультисенсорной линейки хеморезистивного типа перемешивают порошки металлического титана (с относительным содержанием вещества не менее 99,5%), металлического алюминия (с относительным содержанием вещества не менее 99,5%) и графита (с относительным содержанием вещества не менее 99%), взятых в молярном соотношении 3:1,5:2, в течение 15-20 ч; полученную смесь прессуют для получения плотного вещества с относительной плотностью 60-65% и спекают в высокотемпературной печи при температуре 1440-1460°С в атмосфере аргона в течение не менее 2 ч; спеченную смесь, содержащую в основном МАХ-фазу Ti3AlC2, измельчают до получения порошка (МАХ-прекурсор), состоящего из частиц размером менее 38 мкм; в реактор помещают шестимолярный раствор соляной кислоты и стехиометрическое количество фторида лития, данную смесь выдерживают в течение 10-15 мин при постоянном перемешивании до полного растворения фторида лития в растворе кислоты, затем в реактор добавляют МАХ-прекурсор, выдерживая молярное соотношение Ti3AlC2:LiF:6MHCl, равное 1:7,5:25, и производят его химическое травление при постоянном перемешивании раствора в течение 24 ч при температуре около 35°С, с помощью которого разрывают связь в прекурсоре между атомами титана и алюминия, вследствие чего образуют порошок двумерного карбида титана (максенов), поверхность которых терминирована функциональными группами, преимущественно ионами фтора, кислорода и гидроксилами; полученный раствор подвергают многократной отмывке от побочных продуктов реакций LiCl и AlF3 до достижения значений рН, близких к нейтральному, фильтруют и сушат полученный осадок в вакууме в течение не менее 24 ч при температуре около 80°С; полученный порошок максенов помещают в дистиллированную воду для образования суспензии с концентрацией максенов в диапазоне 0,005-5 масс. % и подвергают ультразвуковой обработке в течение 0,5-2 ч; суспензию наносят на диэлектрическую подложку, оборудованную полосковыми измерительными электродами, сушат полученную структуру при комнатной температуре в течение не менее 24 ч и отжигают при температуре 300-350°С на воздухе в течении не менее 24 ч для образования оксидной фазы на поверхности максенов; разваривают полученный газовый сенсор или мультисенсорную линейку в виде однокристального чипа в корпус, имеющий количество выводов не менее количества электродов.

Реактором служит колба из материала, инертного к смеси МАХ-прекурсора с LiF и HCl.

Порошок максенов могут помещать в спирты или ацетон для образования суспензии.

В качестве диэлектрической подложки для нанесения суспензии, содержащей максены, используют окисленный кремний, керамику, стекло, сапфир, кварц, Si3N2, полимер.

Максены из суспензии наносят на диэлектрическую подложку капельным способом или методом Лэнгмюра-Блоджетт.

Плотность матричного слоя максеновых чешуек на поверхности диэлектрической подложки оптимизируют так, чтобы чешуйки лежали в один слой и формировали перколяционные дорожки между электродами.

Максены из суспензии могут наносить на диэлектрическую подложку, не оборудованную измерительными электродами, а измерительные электроды наносят позже поверх матричного слоя максенов.

Отжиг максенового слоя на поверхности диэлектрической подложки в составе сенсора и/или мультисенсорной линейки при температуре 300-350°С на воздухе могут проводить после разварки структуры в корпус с помощью пропускания тока через нагреватели, наносимые на поверхность диэлектрической подложки.

Диэлектрическую подложку оборудуют двумя электродами при изготовлении дискретного газового сенсора хеморезистивного типа или набором электродов в количестве более трех при изготовлении мультисенсорной линейки хеморезистивного типа.

Материалом измерительных электродов, нанесенных на диэлектрическую подложку, может быть платина, золото или другой металл, имеющий омический контакт с максенами и не окисляющийся при рабочих температурах до 400°С.

В результате выполнения способа получают газовый сенсор хеморезистивного типа, в котором в качестве газочувствительного материала используют матричный слой чешуек окисленного двумерного карбида титана (максена), помещенный на диэлектрическую подложку между двумя измерительными электродами, у которого при нагреве до 200-350°С изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе.

Количество измерительных электродов может составлять более трех, поверх которых наносят матричный слой максенов различной плотности; при этом слой, заключенный между каждой парой электродов, образует сенсорный элемент, а вся совокупность сенсорных элементов образует мультисенсорную линейку хеморезистивного типа.

Технический результат заявляемого изобретения заключается в возможности изготовления нового хеморезистивного газового сенсора или мультисенсорной линейки на основе слоя окисленных максенов (двумерного карбида титана вида Ti3C2Tx), позволяющего проводить анализ состава воздуха, содержащего органические пары в малых концентрациях в диапазоне от единиц ppm (particle per million).

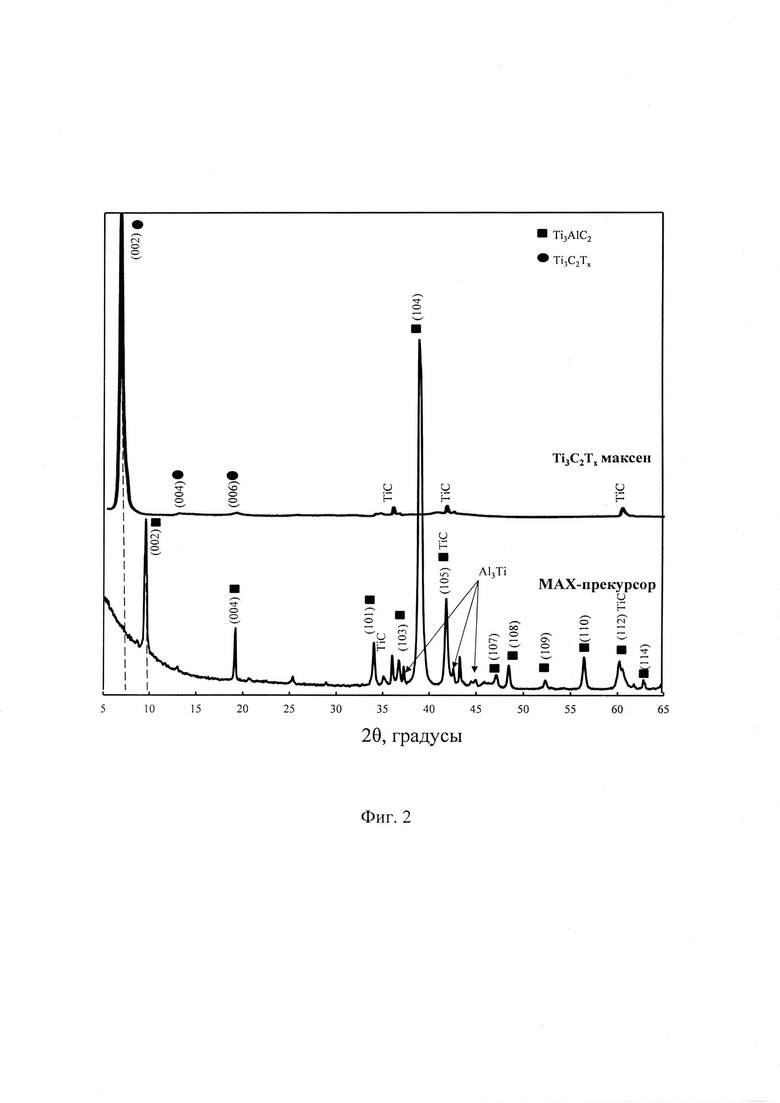

Предлагаемое изобретение поясняется с помощью Фиг. 1-8, где на Фиг. 1 представлена структура окисленного максена (двумерного карбида титана Ti3C2Tx); на Фиг. 2 - дифрактограммы МАХ-прекурсора и максена, полученного из прекурсора описанным способом; на Фиг. 3 - электронная фотография действующего образца мультиэлектродного чипа с нанесенным матричным слоем окисленных максенов, на вставке - изображение поверхности чешуйки максена, полученное с помощью просвечивающего электронного микроскопа; на Фиг. 4 - блок-схема электрических измерений хеморезистивного отклика сенсорных элементов (сенсоров) на основе матричного слоя окисленных максенов, позициями обозначены: 1 - газосмесительный блок, предназначенный для генерации смеси тестового газа с воздухом, 2 - газопровод для подачи тестовой газовой смеси в камеру, содержащую мультиэлектродный чип с нанесенным матричным слоем окисленных максенов, 3 - герметичная камера, 4 - мультиэлектродный чип с нанесенным матричным слоем окисленных максенов, 5 - электроизмерительный блок, предназначенный для измерения сопротивлений сенсорных элементов мультиэлектродного чипа с нанесенным матричным слоем окисленных максенов, 6 - газопровод, предназначенный для вывода тестовой газовой смеси из камеры, содержащей мультиэлектродный чип с нанесенным матричным слоем окисленных максенов; на Фиг. 5 - зависимость хеморезистивного отклика сенсорных элементов (сенсоров) на основе матричного слоя окисленных максенов к парам бутанола, 10 ppm, в смеси с воздухом, от рабочей температуры; указанный разброс соответствует разбросу отклика по набору сенсоров в мультисенсорной линейке; на Фиг. 6 - изменение проводимости типичного сенсорного элемента (сенсора) на основе окисленных максенов при воздействии паров ацетона, этанола и метанола различной концентрации, 2, 5, 10 ppm, в смеси с воздухом; на Фиг. 7 - зависимость хеморезистивного отклика S сенсоров на основе окисленных максенов от концентрации органических паров ацетона, метанола и этанола; указанный разброс соответствует разбросу отклика по набору сенсоров в мультисенсорной линейке; на Фиг. 8 - результат обработки методом линейно-дискриминантного анализа векторного сигнала мультисенсорной линейки хеморезистивного типа на основе матричного слоя окисленных максенов к воздействию паров ацетона, этанола и метанола, концентрацией 10 ppm в смеси с воздухом, при нагреве до 350°С.

Способ изготовления газового сенсора и мультисенсорной линейки хеморезистивного типа на основе окисленного двумерного карбида титана (максена) осуществляют следующим образом.

Порошок двумерного карбида титана Ti3C2Tx (максена), где Тх - функциональные группы на поверхности материала (О-, ОН-, F-), получают методом селективного химического травления алюминия из тонкодисперсного прекурсора МАХ-фазы Ti3AlC2. Для изготовления прекурсора МАХ-фазы исходные металлические порошки титана (содержание не менее 99,5%), алюминия (содержание не менее 99,5%) и графита (содержание не менее 99%) в молярном соотношении 3:1,5:2 подвергают тщательному перемешиванию, например, с помощью шаровой мельницы в течение 15-20 ч, необходимого для получения однородной смеси. Полученную смесь прессуют для получения плотного вещества с относительной плотностью 60-65% и помещают в высокотемпературную печь для спекания в атмосфере аргона при максимальной температуре 1450±10°С с выдержкой в течение не менее 2 ч Затем спеченную смесь, содержащую в основном МАХ-фазу Ti3AlC2, измельчают, например в агатовой ступке, до получения тонкодисперсного порошка с частицами размером менее 38 мкм. Полученный материал Ti3AlC2 используют далее в качестве прекурсора для получения двумерного карбида титана (максена) методом химического травления. Для этого в реактор, например в виде колбы из фторопласта или другого материала, инертного к смеси МАХ-прекурсора с LiF и HCl, помещают раствор шестимолярной соляной кислоты и стехиометрическое количество фторида лития. Данную смесь выдерживают в течение 10-15 мин при постоянном перемешивании со скоростью около 300 об./мин с помощью, например, магнитной мешалки, до полного растворения фторида лития в растворе кислоты. Затем в реактор добавляют МАХ-прекурсор со скоростью не более 0,05 г/мин во избежание перегрева реакционной смеси вследствие сильной экзотермичности реакции, выдерживая молярное соотношение Ti3AlC2:LiF:6MHCl равное 1:7,5:25. Химическое травление МАХ-прекурсора осуществляют при постоянном перемешивании раствора с помощью, например, магнитной мешалки со скоростью около 300 об/мин в течение 24 ч при температуре около 35°С. В результате происходит превращение вещества согласно реакции:

Ti3AlC2+3LiF+3HCl=Т3С2+3LiCl+AlF3+3/2Н2,

при которой в структуре прекурсора МАХ-фазы разрывается связь между атомами титана и алюминия, вследствие чего образуются двумерные чешуйки карбида титана (максена) в виде порошка, поверхность которых терминирована функциональными группами, преимущественно ионами фтора, кислорода и гидроксилами. После окончания процесса травления полученный раствор подвергают многократной отмывке от продуктов реакций (LiCl и AlF3) до достижения близких к нейтральному значений рН раствора, фильтруют и сушат в вакууме полученный осадок в течение не менее 24 ч при температуре около 80°С. Для получения стабильной суспензии максенов полученный порошок добавляют в дистиллированную воду или спирты или ацетон с концентрацией максенов в диапазоне 0,005-5% масс. Концентрация максенов в суспензии определяет последующую плотность матричного слоя на чипе: при малых концентрациях плотность слоя минимальна. Суспензию подвергают обработке в ультразвуковой ванне в течение 0,5-2 ч для разбиения агломераций и получения тонких чешуек. Из полученной суспензии максены наносят капельным методом или методом Лэнгмюра-Блоджетт на диэлектрическую подложку, оборудованную двумя или более компланарными электродами из платины или золота или другого металла, формирующего омический контакт с максенами и не окисляющийся при рабочих температурах до 400°С. В качестве диэлектрической подложки для нанесения суспензии, содержащей максены, используют, например окисленный кремний или керамику, стекло, сапфир, кварц, Si3N2, полимер. При этом максены из суспензии могут сначала наносить на диэлектрическую подложку, не оборудованную измерительными электродами, и затем наносить измерительные электроды поверх матричного слоя максенов. Для нанесения электродов можно использовать катодное/магнетронное распыление, а также другие тонкопленочные технологии микроэлектронного производства. Плотность матричного слоя максенов оптимизируют так, чтобы чешуйки максенов лежали в один слой и формировали перколяционные дорожки между электродами. Затем отжигают матричный слой при температуре 300-350°С на воздухе в течении не менее 24 ч с целью окисления поверхностного слоя максеновых чешуек. На заключительном этапе разваривают полученный газовый сенсор или мультисенсорную линейку (например, как на Фиг. 3) в виде однокристального чипа в корпус, имеющий количество выводов не менее количества электродов. Тыльная или фронтальная сторона должна быть оборудована тонкопленочными нагревателями меандрового типа с целью обеспечения возможности нагрева подложки до 350°С. Поэтому отжиг максенового слоя на поверхности диэлектрической подложки в составе газового сенсора и/или мультисенсорной линейки при температуре 300-350°С на воздухе можно проводить после разварки структуры в корпус с помощью пропускания тока через нагреватели. В результате отжига поверхность максеновых чешуек окисляется с образованием фазы нестехиометричного оксида титана, проводимость которой определяется концентрацией свободных электронов. Вследствие различия в ширине запрещенной зоны у максена и оксида титана свободные электроны из оксидного поверхностного слоя могут переходить в максен, что обедняет поверхностный слой свободными носителями и ведет к его высокому сопротивлению. В результате, чешуйки окисленного максена представляют собой структуру (Фиг. 1) с высокопроводящей сердцевиной вследствие наличия упорядоченных углеродных слоев, покрытую диэлектрической атомарно-узкой «оболочкой», сопротивление которой ограничивает сопротивление всей структуры Для активации быстрых хемосорбционных процессов и каталитических реакций на этом оксидном слое требуется нагрев до температур 200-350°С, как и в случае известных оксидных сенсоров хеморезистивного типа (Korotchenkov G., Sysoev V.V. Conductometric metal oxide gas sensors: principles of operation and technological approaches to fabrication / Глава в кн.: Chemical sensors: comprehensive sensor technologies. Vol. 4. Solid state devices // New York: Momentum Press, LLC-2011. - 134 с. C. 53-186). Более низкие температуры нагрева приводят к увеличению времени, требуемого для активации процессов на поверхности, до значений, которые не имеют практического приложения при функционировании данных сенсоров. При этом толщина образованного оксидного слоя в силу естественных причин является тонкой и существенно меньше длины Дебая, что позволяет эффективное преобразование зарядового состояния поверхности в электропроводность и, следовательно, позволяет рассматривать такую структуру как эффективный и высокочувствительный сенсор хеморезистивного типа.

При помещении газового сенсора или мультисенсорной линейки на основе окисленного максенового слоя в исходную воздушную атмосферу происходит хемосорбция, в первую очередь, кислорода и паров воды/гидроксилов на окисленной поверхности максена. Хемосорбированный кислород и гидроксилы локализуют электроны из зоны проводимости оксидного слоя максеновых чешуек, что снижает проводимость последних и увеличивает высоту потенциальных барьеров в контактах между чешуйками. Эти процессы ведут к высокому интегральному сопротивлению данных хеморезистивных элементов.

При появлении в окружающей атмосфере газов-восстановителей, например органических молекул, происходит их хемосорбция с протеканием поверхностных химических реакций, в результате чего происходит возврат локализованных электронов обратно в зону проводимости оксидного слоя на поверхности максенов, что ведет к уменьшению сопротивления отдельных чешуек и уменьшению потенциальных барьеров в контактах между чешуйками. Эти процессы составляют физико-химическую природу хеморезистивного эффекта в данных сенсорах.

Величину хеморезистивного отклика S определяют как относительное изменение сопротивления в тестовом газе Rg по отношению к сопротивлению в опорной атмосфере Rb в процентах:

1)  - в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

- в случае, если в тестовом газе сопротивление возрастает по отношению к сопротивлению в опорной атмосфере,

2)  - в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

- в случае, если в тестовом газе сопротивление уменьшается по отношению к сопротивлению в опорной атмосфере.

Вариация плотности матричного слоя из чешуек окисленного максена ведет к изменению соотношения между контактными сопротивлениями и объемными сопротивлениями чешуек в отдельных сенсорных элементах мультисенсорной линейки. В результате наличие соответствующих перколяционных цепочек и их количество в отдельных сенсорных элементах варьируется (Sysoev V.V., Goschnick J., Schneider Т., Strelcov E., Kolmakov A. A gradient microarray electronic nose based on percolating SnO2 nanowire sensing elements // Nano Letters. - 2007. - V. 7. - Iss. 10. - P. 3182-3188), что ведет к вариациям их сопротивления. Эти вариации могут быть использованы для увеличения селективности и возможности идентификации тестового газа. Для этого нанесение матричного слоя максенов проводят на подложку, содержащую более трех измерительных электродов. В этом случае формируют не менее трех сенсорных элементов, образующих в общем случае мультисенсорную линейку из i∈{l,n} элементов, сопротивления Ri или хеморезистивный отклик Si которых являются компонентами вектора {R1, R2, R3, …, Rn) или {S1, S2, S3, …, Sn}, различного для различных тестовых газов. Этот векторный сигнал мультисенсорной линейки при воздействии разных газов обрабатывают методами распознавания образов в рамках мультисенсорного подхода (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т, - 2011. - 100 с.) и идентифицируют тестовый газ.

Для проведения газовых измерений изготовленный газовый сенсор или мультисенсорную линейку размещают в камеру, оборудованную вводом и выводом газового потока (например, Фиг. 4), нагревают газовый сенсор или мультисенсорную линейку до температур 200-350°С и экспонируют к воздействию тестовых газов. В качестве измерительного сигнала используют сопротивление слоя максенов между измерительными электродами, которое регистрируют стандартными схемами с помощью делителя или с помощью моста Уинстона, применяя соответствующий электроизмерительный блок.

Таким образом, в результате осуществления данного способа получают газовый сенсор или мультисенсорную линейку хеморезистивного типа на основе матричного слоя из окисленных чешуек максенов, имеющих высокий отклик к органическим парам в концентрациях из диапазона ppm (particle per million).

Пример реализации способа. В соответствии с заявляемым способом порошок двумерного карбида титана получали методом селективного химического травления алюминия из тонкодисперсного прекурсора МАХ-фазы Ti3AlC2. Для изготовления прекурсора МАХ-фазы исходные металлические порошки титана (99,5%, ПТМ), алюминия (99,5%, АСД-4) и графита (99%, С-1) в молярном соотношении 3:1,5:2 подвергали тщательному перемешиванию с помощью лабораторной шаровой мельницы («Активатор-4М») в течение 18 ч при соотношении массы материала к массе мелющих корундовых тела, составляющем 1:1,2, в результате чего получали однородную смесь со средним размером частиц около 20 мкм. Полученную смесь прессовали с помощью ручного гидравлического пресса (ПГР-10) при максимальном давлении 5 МПа для получения плотного вещества с относительной плотностью 60-65% и помещали в высокотемпературную горизонтальную трубчатую печь (RS120/1000, Nabertherm) для спекания в атмосфере аргона при максимальной температуре 1450±10°С с выдержкой в течение не менее 2 ч Затем спеченную смесь, содержащую преимущественно МАХ-фазу Ti3AlC2 (87 масс. %) и небольшое количество побочных фаз в виде интерметаллидов Al3Ti (8,3 масс. %) и карбида титана TiC (4,7 масс. %), измельчали в агатовой ступке до получения частиц размером менее 38 мкм. Полученный материал Ti3AlC2 использовали далее в качестве прекурсора для получения максенов методом химического травления. Для этого в реактор в виде фторопластовой колбы помещали раствор, содержащий 6 М соляной кислоты и стехиометрическое количество фторида лития. Данную смесь выдерживали в течение 10-15 мин при постоянном перемешивании со скоростью около 300 об./мин с помощью магнитной мешалки (US-1500S, Ulab) до полного растворения фторида лития в растворе кислоты. Затем в реактор добавляли МАХ-прекурсор со скоростью не более 0,05 г/мин во избежание перегрева реакционной смеси вследствие сильной экзотермичности реакции, выдерживая молярное соотношение Ti3AlC2:LiF:6MHCl равное 1:7,5:25. Химическое травление МАХ-прекурсора осуществляли при постоянном перемешивании раствора с помощью магнитной мешалки (US-1500S, Ulab) со скоростью 300 об./мин в течение 24 ч при температуре около 35°С, в результате чего в структуре прекурсора МАХ-фазы разрывались связи между атомами титана и алюминия с образованием порошка двумерных чешуек карбида титана (максена), поверхность которых терминирована функциональными группами, преимущественно ионами фтора, кислорода и гидроксилами. После окончания процесса травления полученный раствор подвергали многократной отмывке от продуктов реакций в виде LiCl и AlF3 с помощью центрифугирования водной суспензии со скоростью около 3500 об./мин в течение 5 мин до достижения близких к нейтральному значений рН раствора. Затем полученный осадок фильтровали с помощью установки, состоящей из фарфоровой воронки Бюхнера и колбы Бунзена, к трубке-отводу которой присоединяли вакуумный мембранный насос (НВМ-0,33II), обеспечивающий вакуум до -0,8 кгс/см2. Полученную суспензию осаждали на полимерный фильтр и подвергали вакуумной сушке полученного осадка в течение 24 ч при температуре около 80°С. Полученный порошок состоял из максенов (двумерного карбида титана). Как показано на Фиг. 2, на дифрактограмме порошка максенов имеется высокий дифракционный максимум в малоугловой области, подтверждающий полное окончание процесса химического травления.

Для получения стабильной суспензии максенов полученный порошок добавляли в дистиллированную воду с концентрацией максенов 0,1±0,05 масс. %. Суспензию подвергали обработке в ультразвуковой ванне в течение 1 ч для разбиения агломераций и получения отдельных тонких чешуек. Затем суспензию диспергированного в дистиллированной воде порошка максенов наносили с помощью мерной пипетки на поверхность мультиэлектродного чипа - подложки из окисленного кремния размером 10×10 мм2 с ранее нанесенным методом катодного распыления набором компланарных электродов из платины, толщиной 1±0,1 мкм и шириной 150±10 мкм с зазором между электродами 50±10 мкм (Фиг. 3). На обратную сторону подложки был нанесен набор тонкопленочных платиновых нагревателей в виде меандра. В данном примере была реализована более сложная по сравнению с конструкцией отдельного газового сенсора, включающей два электрода, конструкция мультисенсорной линейки. При этом каждую пару электродов мультисенсорной линейки можно рассматривать как отдельный сенсорный элемент.

Перед нанесением суспензии чешуек максена подложку промывали в изопропиловом спирте и дистиллированной воде и сушили под вакуумом в течение 1 часа при температуре 60±5°С. После нанесения суспензии максенов сушили чип при комнатной температуре в течение 24 ч При этом на поверхности подложки был сформирован матричный слой чешуек максена, который покрывал  часть рабочей области мультиэлектродного чипа - поверхности, ограниченной набором компланарных полосковых электродов. На Фиг. 3 показана фотография поверхности такого матричного максенового слоя, полученная с помощью сканирующего электронного микроскопа (Tescan VEGA 3 LMH). На вставке показано изображение поверхности чешуйки максена с разрешением, близким к атомарному, полученное с помощью просвечивающего электронного микроскопа (JEOL JEM-1400). Отдельная чешуйка двумерного материала является тонкой однослойной с поперечными размерами, достигающими 1-1,5 мкм. Изготовленный таким способом чип содержит мультисенсорную линейку - набор индивидуальных сенсорных элементов, локализованных между каждой парой электродов. Отжиг максенового слоя на поверхности мультиэлектродного чипа проводили при температуре 350°С на воздухе в течении 24 ч с помощью нагревателей, расположенных на обратной стороне чипа.

часть рабочей области мультиэлектродного чипа - поверхности, ограниченной набором компланарных полосковых электродов. На Фиг. 3 показана фотография поверхности такого матричного максенового слоя, полученная с помощью сканирующего электронного микроскопа (Tescan VEGA 3 LMH). На вставке показано изображение поверхности чешуйки максена с разрешением, близким к атомарному, полученное с помощью просвечивающего электронного микроскопа (JEOL JEM-1400). Отдельная чешуйка двумерного материала является тонкой однослойной с поперечными размерами, достигающими 1-1,5 мкм. Изготовленный таким способом чип содержит мультисенсорную линейку - набор индивидуальных сенсорных элементов, локализованных между каждой парой электродов. Отжиг максенового слоя на поверхности мультиэлектродного чипа проводили при температуре 350°С на воздухе в течении 24 ч с помощью нагревателей, расположенных на обратной стороне чипа.

Для проведения газовых измерений изготовленную мультисенсорную линейку чипа (поз. 4, Фиг. 4) размещали в камеру (поз. 3, Фиг. 4), оборудованную вводом и выводом газового потока (поз. 2, 6, Фиг. 4), нагревали чип до температуры 100-350°С и экспонировали к воздействию паров спиртов в смеси с сухим воздухом (поз. 1, Фиг. 4). В качестве измерительного сигнала использовали сопротивление слоя окисленного максена между измерительными электродами, применяя электроизмерительный блок (поз. 5, Фиг. 4, Патент РФ на полезную модель №182198).

На Фиг. 5 показана зависимость хеморезистивного отклика S сенсорных элементов мультисенсорной линейки на основе окисленного максена к парам бутанола в смеси с воздухом, концентрацией 10 ppm. Видно, что наибольший отклик имеется при нагреве до 350°С, что является оптимальной рабочей температурой для функционирования данных сенсоров.

На Фиг. 6 показаны типичные отклики - изменения проводимости одного из сенсорных элементов в мультисенсорной линейке, нагретой до 350°С, к парам ацетона, этанола и метанола различной концентрации, 2, 5, 10 ppm, в смеси с сухим воздухом. Видно, что при воздействии органических паров проводимость сенсора увеличивается и обратимо падает при их удалении в атмосфере чистого воздуха. Отклик является воспроизводимым, устойчивым и превышает 3х-кратную амплитуду электрического шума. Это позволяет рассматривать данный газовый сенсор как пригодный для практического использования. Величина коэффициента газочувствительности, рассчитываемого как отношение хеморезистивного отклика S к концентрации газа С, для ацетона составляет 48-145%⋅ppm-1, для метанола - 27-93%⋅ppm-1, для этанола - 15-65%⋅ppm-1, которые, как минимум, не уступают характеристикам известных коммерческих оксидных сенсоров хеморезистивного типа (например, типа TGS, Figaro, Япония). При этом концентрационная зависимость отклика сенсоров на основе окисленного максена подчиняется изотерме Фрейндлиха (Фиг. 7).

Совокупный векторный отклик мультисенсорной линейки хеморезистивного типа, изготовленной заявляемым способом, был сформирован из откликов 17 сенсорных элементов при воздействии органических паров ацетона, метанола и этанола, для примера имеющихся в равных концентрациях, 10 ppm, в смеси с сухим воздухом. Этот векторный отклик был обработан методом линейного дискриминантного анализа (ЛДА) (например, Sysoev V.V., Kiselev I., Frietsch M., Goschnick J. The temperature gradient effect on gas discrimination power of metal-oxide thin-film sensor microarray // Sensors. - 2004. - V. 4. - C. 37-46). Результаты представлены на Фиг. 8. Построенные кластеры данных, соответствующие векторным откликам мультисенсорной линейки к воздействию органических паров, значительно удалены в ЛДА-фазовом пространстве друг от друга, что дает возможность их технически разделить и селективно определить. Это позволяет не только детектировать данные газы, т.е. выполнить функцию сенсора, но и идентифицировать их, т.е. выполнить функцию газоанализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик органических паров и газоаналитический мультисенсорный чип на основе окисленного двумерного карбида ниобия (максена) и способ их изготовления | 2023 |

|

RU2839674C2 |

| Датчик влажности и газоаналитический мультисенсорный чип на основе двумерного карбида молибдена (максена) и способ их изготовления | 2021 |

|

RU2784601C1 |

| Датчик влажности и газоаналитический мультисенсорный чип на основе максеновой структуры двумерного карбида титана-ванадия | 2023 |

|

RU2804013C1 |

| Газовый сенсор хеморезистивного типа на основе вискеров сульфида титана и способ его изготовления | 2017 |

|

RU2684429C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА КОБАЛЬТА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2677093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом | 2018 |

|

RU2677095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА ЦИНКА ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684423C1 |

Изобретение относится к области сенсорной техники и нанотехнологий, в частности к разработке газовых сенсоров хеморезистивного типа, используемых для детектирования газов. Способ изготовления газового сенсора включает в себя синтез структур двумерного карбида титана Ti3С2Тх (максена), где Тх=О-, ОН-, F- и их нанесение на диэлектрическую подложку, оборудованную компланарными измерительными электродами, с последующим отжигом при температуре 350°С для окисления максенов с целью формирования нестехиометрического поверхностного слоя диоксида титана. В случае оборудования подложки сенсора набором компланарных электродов в количестве более трех возможно формирование мультисенсорной линейки хеморезистивного типа, векторный сигнал которой после обработки методами распознавания образов позволяет осуществить селективное различение тестовых газовых смесей. Изобретение обеспечивает возможность изготовления высокочувствительного газового сенсора хеморезистивного типа. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Способ изготовления газового сенсора и мультисенсорной линейки хеморезистивного типа характеризуется тем, что перемешивают порошки металлического титана (с относительным содержанием вещества не менее 99,5%), металлического алюминия (с относительным содержанием вещества не менее 99,5%) и графита (с относительным содержанием вещества не менее 99%), взятых в молярном соотношении 3:1,5:2, в течение 15-20 ч; полученную смесь прессуют для получения плотного вещества с относительной плотностью 60-65% и спекают в высокотемпературной печи при температуре 1440-1460°С в атмосфере аргона в течение не менее 2 ч; спеченную смесь, содержащую в основном МАХ-фазу Ti3AlC2, измельчают до получения порошка (МАХ-прекурсор), состоящего из частиц размером менее 38 мкм; в реактор помещают шестимолярный раствор соляной кислоты и стехиометрическое количество фторида лития, данную смесь выдерживают в течение 10-15 мин. при постоянном перемешивании до полного растворения фторида лития в растворе кислоты, затем в реактор добавляют МАХ-прекурсор, выдерживая молярное соотношение Ti3AlC2:LiF:6MHCl, равное 1:7,5:25, и производят его химическое травление при постоянном перемешивании раствора в течение 24 ч при температуре около 35°С, с помощью которого разрывают связь в прекурсоре между атомами титана и алюминия, вследствие чего образуют порошок двумерного карбида титана (максенов), поверхность которых терминирована функциональными группами, преимущественно ионами фтора, кислорода и гидроксилами; полученный раствор подвергают многократной отмывке от побочных продуктов реакций LiCl и AlF3 до достижения значений рН, близких к нейтральному, фильтруют и сушат полученный осадок в вакууме в течение не менее 24 ч при температуре около 80°С; полученный порошок максенов помещают в дистилированную воду для образования суспензии с концентрацией максенов в диапазоне 0,005-5 масс. % и подвергают ультразвуковой обработке в течение 0,5-2 ч; суспензию наносят на диэлектрическую подложку, оборудованную полосковыми измерительными электродами, сушат полученную структуру при комнатной температуре в течение не менее 24 ч и отжигают при температуре 300-350°С на воздухе в течение не менее 24 ч для образования оксидной фазы на поверхности максенов; разваривают полученный газовый сенсор или мультисенсорную линейку в виде однокристалльного чипа в корпус, имеющий количество выводов не менее количества электродов.

2. Способ по п. 1, характеризующийся тем, что реактором служит колба из материала, инертного к смеси МАХ-прекурсора с LiF и HCl.

3. Способ по п. 1, отличающийся тем, что порошок максенов могут помещать в спирты или ацетон для образования суспензии.

4. Способ по п. 1, характеризующийся тем, что в качестве диэлектрической подложки для нанесения суспензии, содержащей максены, используют окисленный кремний, керамику, стекло, сапфир, кварц, Si3N2, полимер.

5. Способ по п. 1, характеризующийся тем, что максены из суспензии наносят на диэлектрическую подложку капельным способом или методом Лэнгмюра-Блоджетт.

6. Способ по п. 1, характеризующийся тем, что плотность матричного слоя максеновых чешуек на поверхности диэлектрической подложки оптимизируют так, чтобы чешуйки лежали в один слой и формировали перколяционные дорожки между электродами.

7. Способ по п. 1, отличающийся тем, что максены из суспензии наносят на диэлектрическую подложку, не оборудованную измерительными электродами, а измерительные электроды наносят позже поверх матричного слоя максенов.

8. Способ по п. 1, отличающийся тем, что отжиг максенового слоя на поверхности диэлектрической подложки в составе сенсора и/или мультисенсорной линейки при температуре 300-350°С на воздухе проводят после разварки структуры в корпус с помощью пропускания тока через нагреватели, наносимые на поверхность диэлектрической подложки.

9. Способ по п. 1, характеризующийся тем, что диэлектрическую подложку оборудуют двумя электродами при изготовлении дискретного газового сенсора хеморезистивного типа или набором электродов в количестве более трех при изготовлении мультисенсорной линейки хеморезистивного типа.

10. Способ по п. 1, характеризующийся тем, что материалом измерительных электродов, нанесенных на диэлектрическую подложку, может быть платина, золото или другой металл, имеющий омический контакт с максенами и не окисляющийся при рабочих температурах до 400°С.

11. Газовый сенсор хеморезистивного типа, отличающийся тем, что в качестве газочувствительного материала используют матричный слой чешуек окисленного двумерного карбида титана (максена), помещенный на диэлектрическую подложку между двумя измерительными электродами, у которого при нагреве до 200-350°С изменяется сопротивление под воздействием примесей органических паров в окружающем воздухе.

12. Газовый сенсор хеморезистивного типа по п. 11, отличающийся тем, что количество измерительных электродов составляет более трех, поверх которых наносят матричный слой максенов различной плотности; при этом слой, заключенный между каждой парой электродов, образует сенсорный элемент, а вся совокупность сенсорных элементов образует мультисенсорную линейку хеморезистивного типа.

| E | |||

| LEE et al, Room Temperature Gas-Sensing of Two Dimensional Titanium Carbide (MXene), APPLIED MATERIALS & INTERFACES, 28.09.2017, реферат, р.4, фиг.1 | |||

| CN108614023 A, 02.10.2018 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

Авторы

Даты

2019-12-18—Публикация

2018-12-28—Подача