ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу получения латексов, применяемых для производства различных изделий методом погружного макания с последующей вулканизацией полимерной пленки. В частности, полученный в соответствии со способом настоящего изобретения латекс пригоден для производства перчаток различного назначения.

УРОВЕНЬ ТЕХНИКИ

Условия проведения синтеза латексов, содержащих в качестве мономера сопряженный диен, во многом обуславливают свойства целевого латекса, особенно если для потребителя важны прочностные и эластические свойства полимерной пленки - показатели, крайне важные для таких изделий, как хирургические, хозяйственные и другие виды перчаток, шары, зонды, латексные нити и подобные изделия, в сочетании с масло- и бензостойкостью защитных латексных покрытий.

Для получения водной дисперсии полимера на основе ненасыщенного диена с наименьшим количеством разветвлений и сшивок полимера при высоких степенях конверсии, необходимо применять только периодический способ полимеризации в эмульсии, при котором все мономеры загружаются в реактор в один прием. Достигаемый результат объясняется большой подвижностью полимерных радикалов в полимерно-мономерных каплях за счет высокой концентрации мономера в полимерно-мономерных частицах (ПМЧ). Однако при полимеризации периодическим способом с загрузкой мономеров в один прием крайне затруднительно регулирование коллоидно-химических параметров системы, и малейшие отклонения в проведении процесса (например, в количестве загруженных компонентов, температуре, скорости перемешивания) могут существенно изменить ход реакции и, как следствие, коллоидные характеристики целевого продукта.

Способы непрерывного и полупериодического синтеза латекса лишены этих недостатков, что обуславливается определенной, рассчитанной скоростью подачи мономеров и эмульгатора в зону реакции. При этом поступающие в реакционную среду мономеры, как правило, концентрируются в растущих ПМЧ, таким образом обеспечивается рост полимерных частиц, образовавшихся на первой стадии реакции (после первой загрузки мономеров). Способы непрерывного и полупериодического синтеза латекса позволяют контролировать размер частиц, дают возможность заранее рассчитать желаемый конечный размер глобул, и обеспечивают постоянство коллоидно-химических характеристик системы. Однако при реализации этих способов синтеза концентрация мономера в ПМЧ ниже, чем в периодическом способе, что приводит к повышению вязкости дисперсной фазы, и снижает подвижность полимерной цепи. Менее подвижные полимерные цепи склонны к реакциям разветвления и сшивки. По этой причине, для обеспечения эксплуатационных свойств полимера, таких как эластичность и прочность, непрерывный способ проводят до 75-80% конверсии мономеров.

Использование полимерной затравки в полупериодическом способе синтеза латекса позволяет снизить эффект структурирования полимера при высоких степенях конверсии, обеспечивает как контролируемость коллоидно-химических свойств системы, так и регулярность и линейность полимерной фазы, отсутствие в ней гель-фракций, характерных для сшитых разветвленных полимеров при достижении конверсии мономеров близкой к 100%.

В заявке KR 20110019176, 25.02.2011, [1], раскрыт способ получения акрилонитрил-бутадиенового латекса. Известный способ включает стадию полимеризации акрилонитрила, бутадиена и этиленненасыщенной кислоты для получения затравочного латекса, стадию подготовки предэмульсии мономеров акрилонитрила, мономеров бутадиена и мономеров этиленненасыщенной кислоты, стадию подачи этиленовых ненасыщенных кислотных мономеров в предэмульсию и подачу предэмульсии к затравочному латексу. Недостатком известного способа является подача этиленненасыщенной кислоты в конце реакции полимеризации, что сопровождается риском образования гомополимерной кислоты (этиленненасыщенной кислоты, которая была подана в процесс) в водной фазе дисперсии, и может привести к неконтролируемому возрастанию вязкости системы, а это отрицательно сказывается на технологических свойствах латекса.

Патент US 6870019, 15.08.2002, [2], раскрывает способ получения латекса, применяемого для получения формованных изделий. Латекс получают посредством эмульсионной полимеризации мономерной смеси в присутствии алкилбензолсульфоната натрия. Синтезированный латекс применяют для получения медицинских и прочих латексных перчаток. Согласно патенту [2], для осуществления известного способа критически важен фракционный состав используемого алкилбензолсульфоната натрия - в нем должно быть не менее 10% фракции С13-С20. Это обстоятельство обуславливает необходимость дополнительного контроля фракционного состава эмульгатора, что в промышленных условиях приведет к увеличению времени при входном контроле эмульгатора.

В патенте US 5750618, 12.05.1998, [3], описан способ получения латексов на основе сопряженных диенов, выбранных из бутадиена, изопрена, хлоропрена и их смесей, и необязательно виниловых соединений, которые сополимеризуются с сопряженными диенами. Согласно US 5750618, мономеры вводят в затравочный латекс с размером частиц от 10 до 80 нм, причем затравочный латекс в основном состоит из мономеров, используемых в основном процессе, или представляет собой неорганический пигмент. Процесс полимеризации проводят в присутствии активатора и эмульгатора, введение эмульгатора контролируется таким образом, чтобы латекс имел определенный размер полимерных частиц. При этом также контролируют скорость подачи мономера в зависимости от скорости полимеризации таким образом, что отношение скоростей составляет 1:(0,05-0,7) соответственно.

Однако в известном способе необходим отдельный контроль за скоростью процесса полимеризации и скоростью подачи мономеров, и требуется отдельное наблюдение за этими параметрами и внесение постоянных дополнительных корректировок в скорость подачи мономеров.

В заявке US 4130523, 19.12.1978, [4], раскрыт способ получения полимерного латекса с высоким содержанием твердых веществ, который включает стадии:

(A) инициирование образования латекса путем подачи эмульсионного полимеризуемого мономера в водную полимеризационную среду, содержащую достаточное количество катализатора полимеризации для инициирования полимеризации мономера;

(B) получение стабильного затравочного латекса при одновременной подаче указанного мономера, катализатора полимеризации, стабилизирующего эмульсию количества поверхностно-активного вещества и буфера в реакционную зону;

(C) получение промежуточного латекса при одновременной подаче указанного мономера, катализатора полимеризации, стабилизирующего эмульсию количества поверхностно-активного вещества и буфера в реакционную зону;

(D) непрерывное отведение части получаемого на стадиях (В) и (С) латекса из реакционной зоны в зону хранения, причем указанные стадии проводят до тех пор, пока промежуточный латекс в реакционной зоне не будет иметь содержание твердых веществ от 55 до 65 об. %;

(E) получение конечного латекса при непрерывной подаче отведенного латекса в реакционную зону до получения требуемого содержания твердых веществ.

Указанный способ получения латекса отличается многостадийностью, а кроме того, приведет к получению латекса с широким распределением частиц по размерам, что отрицательно сказывается на процессе пленкообразования и приводит к образованию дефектов в пленках. Также снижение монодисперсности частиц дает непрозрачные, мутные пленки.

Наиболее близким по технической сущности и достигаемому результату является способ получения латекса, известный из заявки WO 2016093689 A1, 16.06.2016, [5], раскрывающий полимерную латексную композицию для применения методом погружного формования, содержащую продукт реакции, полученный методом свободно радикальной эмульсионной полимеризации в водной среде этиленненасыщенных мономеров, а именно: (а) от 19,9 до 90 мас. %, по меньшей мере, одного алифатического сопряженного диена, (b) от 9,9 до 80 мас. %, по меньшей мере, одного ненасыщенного нитрила, (с) от 0,1 до 10 мас. %, по меньшей мере, одной этиленненасыщенной кислоты, (d) от 0 до 19 мас. % по меньшей мере одного ароматического винилового соединения и (е) от 0 до 20 мас. % по меньшей мере одного дополнительного этиленненасыщенного соединения, отличного от любого из соединений (а)-(d). Массовые проценты указаны из расчета на общее количество мономеров; эмульсионную полимеризацию проводят в присутствии деградированного полисахарида.

Однако деградированный полисахарид, взятый в указанных количествах, может оказывать негативное влияние на цвет полимерной пленки.

К недостаткам известного технического решения по прототипу стоит отнести также длительное время дозирования в реактор ингредиентов на второй стадии синтеза. Велика вероятность повышения вязкости полученного латекса за счет высоких дозировок деградированного крахмала, что негативно отражается на толщине отложенного геля при формовании изделий методом погружного макания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка способа получения латекса, применимого в производстве защитных резиновых изделий методом погружного макания; в частности, латекса, обладающего высокой устойчивостью к воздействию отрицательных температур, введению вулканизующих агентов и механическим воздействиям, связанным с процессами перемешивания и перекачивания латекса по трубам.

Технический результат настоящего изобретения заключается в получении латекса, частицы которого имеют оболочку с более низкой температурой стеклования в сравнении с внутренней частью частицы, что облегчает их коалесценцию при получении пленки и повышает морозостойкость латекса. Кроме того, полученный согласно настоящему изобретению латекс имеет улучшенную морозостойкость в сравнении с латексами, синтезированными без применения защитных коллоидов, отличается повышенной устойчивостью к введению вулканизующих агентов и улучшенными пленкообразующими свойствами.

Указанный технический результат достигается за счет осуществления заявляемого способа получения латекса, согласно которому процесс проводят постадийно, с перераспределением потоков подачи сопряженного диена и ненасыщенной кислоты. Такой прием приводит к обогащению поверхности частиц полимеров с низкой температурой стеклования (образуется мягкая оболочка на частицах), что позволяет улучшить коалесценцию глобул при отложении геля. Кроме того, сочетание мягкой оболочки полимерных частиц и применение смеси защитных коллоидов в выбранном диапазоне концентраций позволяет повысить морозостойкость латекса до -16°С, при этом латекс замерзает при температуре -3÷-4°C, но при размораживании восстанавливает свои рабочие свойства. Это обеспечивает преимущества при круглогодичной транспортировке и хранении латекса по настоящему изобретению, по сравнению с хранением традиционного латекса, осуществляемым при температуре не ниже +5°С.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения латекса в полупериодическом режиме, включающему следующие стадии:

1) получение затравочного латекса;

2) добавление к затравочному латексу воды, по меньшей мере, одного защитного коллоида, инициирующей системы и части основной смеси мономеров, содержащей 80-85 мас. % сопряженного диена и карбоксилирующего агента от их общего количества в составе основной смеси, и 100 мас. % мономера винилового ряда от всего количества данного мономера в составе основной смеси, а также введение регулятора молекулярной массы, эмульгатора и активатора полимеризации одновременно с мономерами;

3) введение в реакционную зону оставшихся 15-20 мас. % мономеров основной смеси за 45-75 минут до окончания дозирования основной части смеси мономеров.

Кроме того, изобретение относится к латексу, получаемому указанным способом, и применению такого латекса для изготовления изделий методом погружного макания.

Согласно предлагаемому способу, смесь мономеров, содержащую сопряженный диен, мономер винилового ряда и карбоксилирующий агент, разделяют на две части: первая, основная часть смеси, составляет 80-85 мас. % от общей смеси мономеров, вторая часть - 15-20 мас. % от общей смеси мономеров.

Полимеризацию проводят в полупериодическом режиме, при этом в реакционную зону вводят затравочный латекс и смесь мономеров, причем смесь мономеров вводят постепенно, с определенной скоростью так, чтобы время подачи первой части смеси мономеров составляло от 5 до 7 часов, время подачи второй части - приблизительно 5 часов. Одновременно с введением смеси мономеров, в реакционную среду подают регулятор молекулярной массы, эмульгатор и активатор полимеризации.

Скорость подачи смеси мономеров и эмульгатора по настоящему способу регулируют таким образом, чтобы процесс полимеризации протекал только на частицах затравочного латекса, и не происходило образование новых частиц. В заявляемом способе это достигается при сохранении в реакционной зоне массового соотношения между полимерной и мономерной фазами на уровне (0,5-0,8):(1,0-1,2), соответственно. Для достижения указанного соотношения вторую порцию мономеров вводят в реакционную зону за 45-75 минут до окончания дозирования основной (первой) смеси мономеров.

Затравочный латекс синтезируют in situ на стадии 1), непосредственно в реакторе полимеризации перед началом стадии 2) заявляемого способа, или его получают предварительно, в отдельном реакторе, а затем подают в реакционную зону на стадии 2). Дозировка затравочного латекса согласно настоящему способу составляет от 0,01 до 15 мас. частей в расчете на 100 мас. частей основной смеси мономеров. Предпочтительно применяют от 0,1 до 10 мас. частей на 100 мас. частей основной смеси мономеров затравочного латекса, наиболее предпочтительно от 1 до 5 мас. частей на 100 мас. частей основной смеси мономеров.

Размер частиц затравочного латекса составляет 10-90 нм, предпочтительно частицы латекса имеют размер от 20 до 80 нм, в наиболее оптимальном варианте применяют затравочный латекс с размером частиц 30-80 нм.

Мономеры для получения затравочного латекса на стадии 1) могут быть выбраны из мономеров, образующих основную смесь, или же быть отличными от них.

В качестве мономеров, пригодных для получения затравочного латекса, применяют мономеры винилового ряда в качестве единственного мономера, либо их смеси с другими мономерами винилового ряда или сопряженными диенами.

В частности, мономеры винилового ряда выбирают из нитрилов, ароматических виниловых соединений, акрилкарбоксилатов, этиленненасыщенных амидов, винилкарбоксилатов, этиленненасыщенных аминов. Пододящие нитрилы выбирают, например, из акрилонитрила, метакрилонитрила, α-циано-этил-акрилонитрила и фумаронитрила. Подходящие ароматические виниловые соединения включают в себя, например, такие соединения, как стирол и α-метилстирол. Подходящие акрилкарбоксилаты выбирают, например, из метилакрилата, этилакрилата, бутилакрилата, 2-гидроксиэтилакрилата, метилметакрилата и глицидилметакрилата. Этиленненасыщенные амиды выбирают, в частности, из таких, как акриламид, метакриламид, N,N-диметилакриламид и N-метилолакриламид. В качестве винилкарбоксилата применяют, например, винилацетат. Этиленненасыщенные амины выбирают из таких, как, например, метиламиноэтил(мет)акрилат, диметиламиноэтил(мет)акрилат, 2-винилпиридин.

В частности, в качестве сопряженных диенов смеси мономеров по настоящему способу применяют 1,3-бутадиен, изопрен, 2-хлоро-1,3-бутадиен и 2-метил-1,3-бутадиен.

В одном из вариантов осуществления изобретения, для получения затравочного латекса применяют карбоксилирующие агенты этиленненасыщенные кислоты. Примеры таких этиленненасыщенных кислот включают, но не ограничиваются, такими одноосновными кислотами, как (мет)акриловая кислота и кротоновая кислота, примеры двухосновных кислот включают малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, а также их ангидриды и эфиры, например, моноэфиры двухосновных кислот (полуэфиры), такие как метилмалеинат, метилитаконоат.

Предпочтительными для получения затравочного латекса являются такие мономеры, как стирол, акрилонитрил, метилметакрилат, бутилакрилат, 1,3-бутадиен, винилкарбоновая кислота или их смеси.

Наиболее предпочтительными в качестве затравочных являются латексы на основе сополимеров полистирола, полибутадиена, карбоксилированные сополимерные латексы на основе акрилонитрила, стирола или метилметакрилата, где винилкарбоновая кислота присутствует в количестве до 10 мас. частей от общей массы мономеров.

Кроме того, в качестве затравки, вместо затравочного латекса, могут применяться неорганические пигменты, имеющие размер частиц от 50 до 100 нм, например, такие как диоксид кремния (силика); см., например, патент US 5750618. Для стабилизации получаемого латекса, а также для регулирования размера частиц целевого латекса, в процессе получения затравочного латекса применяют эмульгаторы, например, такие, как анионактивные эмульгаторы, выбранные из группы, содержащей соли высших жирных сульфатированных спиртов, высшие алкилсульфонаты, алкиларилсульфонаты, арилсульфонаты, а также продукты их конденсации с формальдегидом, соли сульфосукцинатов, аддукты сульфатированных эфиров с этиленоксидом. Предпочтительно, в качестве эмульгатора применяют лаурилсульфат натрия и/или алкилбензолсульфонат натрия.

Общее количество эмульгатора, участвующего в полимеризации латекса согласно заявляемому способу, выбирают так, чтобы избежать дестабилизации системы (то есть не допустить коагуляции), и, при этом, обеспечить бы рост частиц только затравочного латекса.

В частности, количество эмульгатора, используемого при получении затравочного латекса, составляет от 1 до 20 мас. % в расчете на общее количество мономеров, в предпочтительном варианте - от 2 мас. % до 10 мас. %.

Дополнительно, при получении затравочного латекса методом эмульсионной полимеризации применяют буферы и хелатирующие агенты. В качестве таких веществ используют фосфаты и пирофосфаты щелочных металлов, а также соли щелочных металлов этилендиаминтетрауксусной кислоты, в частности, такие как этилендиаминтетраацетат натрия (Трилон Б), или неорганические соли, такие как тринатрийфосфат, пирофосфат натрия. Количество буфера и хелатирующего агента составляет от 0,01 до 1 мас. частей в расчете на общее количество мономеров.

Получение затравочного латекса проводят в присутствии инициатора полимеризации и регулятора молекулярной массы, типичных для процесса эмульсионной полимеризации. Как правило, инициатор выбирают из водорастворимых персульфатов, предпочтительно используют персульфат аммония или калия. Количество применяемого инициатора составляет от 0,1 до 10 мас. %, предпочтительно от 0,5 до 2 мас. % в расчете на общее количество мономеров.

Типичными регуляторами молекулярной массы / агентами переноса цепи являются органические тиосоединения. Регулятор молекулярной массы выбирают из ряда таких соединений, как н-гексилмеркаптан, н-октилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-гексадецилмеркаптан, н-тетрадецилмеркаптан, трет-тетрадецилмеркаптан. В качестве регулятора также могут применяться ксантогендисульфиды, в частности такие как диметилксантогендисульфид, диэтилксантогендисульфид и диизопропилксантогендисульфид; тиурама дисульфиды, такие как тетраметилтиурамдисульфид, тетраэтилтиурамдисульфид, тетрабутилтиурамдисульфид; галогенированные углеводороды, такие как хлороформ, четыреххлористый углерод, углеводороды такие как пентафенилэтан, димер альфаметилстирола, акролеин, аллиловый спирт, 2-этилгексил тиогликолят, терпинолен, α-терпинен, γ-терпинен, дипентен.

Предпочтительно, в качестве регулятора молекулярной массы применяют меркаптаны и ксантогендисульфиды, тиурама дисульфиды, 1,1-дифенилэтилен, димер α-метилстирола. Все перечисленные регуляторы могут применяться по отдельности или в различных комбинациях (два или более) в суммарном количестве до 5 мас. %, в частности от 0,2 мас. частей до 2,0 мас. частей в расчете на 100 мас. частей мономеров. В частности, наиболее распространенным и общедоступным регулятором молекулярной массы является меркаптан.

В качестве мономеров, применяемых на стадиях 2)-3) способа согласно настоящему изобретению, применяют сопряженные диены и мономеры винилового и/или виниларилового ряда. Сопряженный диен выбирают, в частности, из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена, 2-метил-3-этил-1,3-бутадиена, 3-метил-1,3-пентадиена, 2-метил-3-этил-1,3-пентадиена, 1,3-гексадиена, 2-метил-1,3-гексадиена, 1,3-гептадиена, 3-метил-1,3-гептадиена, 1,3-октадиена, 3-бутил- 1,3-октадиена, 3,4-диметил-1,3-гексадиена, 4,5-диэтил-1,3-октадиена, фенил-1,3-бутадиена, 2,3-диэтил-1,3-бутадиена, 2,3-ди-н-пропил-1,3-бутадиена, 2-метил-3-изопропил-1,3-бутадиена.

Предпочтительными сопряженными диенами являются 1,3- бутадиен, изопрен и пиперилен.

Наиболее предпочтительно применение 1,3-бутадиена.

Количество применяемого сопряженного диена согласно настоящему способу составляет диапазон от 35 мас. % до 80 мас. %, предпочтительно - от 35 до 70 мас. % от общего количества мономеров в составе основной смеси.

Указанный мономер винилового ряда выбирают из виниловых эфиров, нитрилов и арилолефинов. В частности, мономер винилового ряда выбирают из нитрилов (мет)акриловой кислоты, бутилакрилата, стирола, альфа-метилстирола. В наиболее предпочтительном варианте применяют нитрил акриловой кислоты.

Количество применяемого мономера винилового ряда по настоящему изобретению составляет от 15 до 45 мас. %, предпочтительно от 18 до 40 мас. % от всего количества мономеров в составе основной смеси.

Карбоксилирующий агент, входящий в состав смеси мономеров, используемой на стадиях 2)-3) настоящего способа, выбирают из группы этиленненасыщенных карбоновых кислот.В частности, в качестве карбоксилирующих агентов применяют альфа(метилен)карбоксилированные кислоты или их смеси, например, такие как акриловая, метакриловая, итаконовая, фумаровая кислоты, или их смеси.

Содержание указанного карбоксилирующего агента составляет 1-10 мас. %, предпочтительно от 2 до 5 мас. % от всего количества мономеров в составе основной смеси.

При получении и модификации готовых латексов необязательно используют ряд добавок, в частности, природных и синтетических защитных коллоидов,

которые выполняют роль модификаторов вязкости, поверхностно-активных добавок, улучшающих устойчивость композиций к механическим воздействиям, распределение в дисперсии инертных наполнителей.

В качестве защитных коллоидов применяют водорастворимые полимеры как природного, так и искусственного происхождения. Из природных полимеров наибольшее применение получили полисахариды, а из искусственных - продукты модификации целлюлозы.

Предпочтительным искусственным защитным коллоидом является водорастворимый простой эфир целлюлозы и гликолевой кислоты, который получен с использованием этиленоксида, метилхлорида, пропиленоксида, монохлоруксусной кислоты, или их смесей. Особенно предпочтительными являются карбоксиметилцеллюлоза (КМЦ) и ее производные, степень карбоксильного замещения (СЗ) которых составляет от приблизительно 0,7 до приблизительно 2,9, более предпочтительно от приблизительно 0,7 до приблизительно 1,5 и наиболее предпочтительно от приблизительно 1,0 до приблизительно 1,4.

Применяемые согласно заявляемому способу производные карбоксиметилцеллюлозы включают, без ограничения, метилкарбоксиметилцеллюлозу, этилкарбоксиметилцеллюлозу, гидроксиэтилкарбоксиметилцеллюлозу, гидроксипропилкарбоксиметилцеллюлозу, метоксиэтилкарбоксиметилцеллюлозу, этоксиэтилкарбоксиметилцеллюлозу и диэтиламинокарбоксиметилцеллюлозу или их смеси.

В одном из вариантов осуществления изобретения, применяют гидроксиэтилцеллюлозу (ГЭЦ), причем предпочтительная степень гидроксиэтильного молярного замещения (МЗ) составляет от примерно 1,6 до примерно 4,0, более предпочтительно от примерно 1,8 до примерно 3,5 и наиболее предпочтительно от примерно 1,8 до примерно 2,9.

Кроме того, в качестве защитных коллоидов могут быть использованы гидрофобно-модифицированные простые эфиры целлюлозы. Подходящие гидрофобно-модифицированные простые эфиры целлюлозы представляют собой, в частности, целлюлозные эфиры, которые замещены углеводородом, содержащим 4-25 углеродных атомов, причем массовое количество этого углеводорода составляет от примерно 0,1 до примерно 3,0 мас. %, более предпочтительно от примерно 0,1 до примерно 2,0 мас. % от общего количества гидрофобно-модифицированного простого эфира целлюлозы.

Предпочтительный гидрофобно-модифицированный целлюлозный эфир представляет собой гидрофобно-модифицированную гидроксиэтилцеллюлозу (ГМГЭЦ). Предпочтительной гидрофобно-модифицированной гидроксиэтилцеллюлозой является гидроксиэтилцеллюлоза, которая дополнительно замещена углеводородом, содержащим 4-25 углеродных атомов, причем массовое количество этого углеводорода составляет от примерно 0,1 до примерно 3,0%, более предпочтительно от примерно 0,1 до примерно 2,0% от общего количества гидрофобно-модифицированной гидроксиэтилцеллюлозы. В предпочтительном варианте степень гидроксиэтильного молярного замещения указанной ГМГЭЦ составляет от примерно 2,9 до примерно 4,0, более предпочтительно от примерно 2,9 до примерно 3,5.

К другим простым эфирам целлюлозы, которые могут быть использованы по настоящему изобретению в качестве защитных коллоидов, относятся этилгидроксиэтилцеллюлоза (ЭГЭЦ), метилцеллюлоза (МЦ), метилгидроксипропилцеллюлоза (МГПЦ) и гидроксипропилцеллюлоза (ГПЦ).

Прочие соединения, которые могут применяться в качестве защитных коллоидов, представляют собой оксиэтилированные производные крахмала, частично и полностью гидролизованный поливиниловый спирт, полиакриловая кислота, полиакрилаты щелочных металлов (например, калия, натрия), полиакрилаты, полиакриламид, сополимер метилвинилового эфира и малеинового ангидрида, поливинилпирролидон, водорастворимый крахмальный клей, желатин, водорастворимые альгинаты, казеин, агар, природные и искусственные камеди. К низкомолекулярным полисахаридам относится также декстрин - полисахарид, образующийся из крахмала в процессе его деструкции в кислой среде при повышенных температурах, степень декстринизации может варьироваться от 60% до 100%.

Защитный коллоид используют в количестве, эффективном для стабилизации латексной системы. В частности, концентрацию защитного коллоида при осуществлении способа эмульсионной полимеризации можно варьировать в широком интервале, причем верхний предел определяется только экономическими и практическими соображениями, основанными на том, какими свойствами должен обладать конечный продукт.

В предпочтительном варианте верхний предел концентрации защитного коллоида составляет приблизительно 5,0 мас. %, более предпочтительно 3,5 мас. % и наиболее предпочтительно примерно 2,5 мас. % от общего количества мономеров в реакционной смеси. Предпочтительный нижний предел составляет приблизительно 0,005 мас. %. Более предпочтительный нижний предел составляет примерно 0,05 мас. % и наиболее предпочтительный нижний предел составляет около 0,1 мас. % от общего количества мономеров.

Защитный коллоид по изобретению может быть использован либо индивидуально, либо в сочетании с другими защитными коллоидами или поверхностно-активными веществами. Например, КМЦ-производное можно использовать в качестве единственного стабилизатора или в сочетании с одним или несколькими поверхностно-активными веществами.

Согласно настоящему изобретению применяют инициирующую систему, состоящую из свободнорадикального инициатора, буфера и активаторов. Применяемые инициаторы представляют собой неорганические пероксисоединения, такие как пероксид водорода, персульфаты калия или аммония, пероксикарбонаты и пероксибораты, органические гидроперекиси, такие как: алкилгидропереоксиды, диалкилпероксиды, смеси алкилгидропероксидов и диалкилпероксидов, эфиры, такие как третбутилпербензоат, комбинации неорганических и органических инициаторов. Количество инициатора составляет обычно от 0,01 до 5 мас. частей на общее количество мономеров, предпочтительное количество инициатора составляет от 0,05 до 2,0 мас. частей.

Органические и неорганические инициаторы могут применяться в комбинации с одним и более активаторами. Примерами подходящих активаторов являются диоксид серы, дисульфиты щелочных металлов, гидросульфиты щелочных металлов и аммония, тиосульфаты, дитионииты и формальдегидсульфоксилаты, гидроксиламингидрохлорид, гидразинсульфат, глюкоза и аскорбиновая кислота. Выбор предпочтительных инициатора и активатора зависит от природы применяемых в способе мономеров и температуры реакции полимеризации.

Также, при получении латекса по настоящему изобретению могут быть, при необходимости, использованы буфер и регулятор pH.

Затравочный латекс получают периодическим способом в подходящем реакторе для полимеризации, например, в автоклаве, снабженном перемешивающим устройством и системой терморегуляции. В реактор загружают воду, эмульгатор, буфер, диспергатор, а затем подают мономеры. Полученную смесь при постоянном перемешивании нагревают до 45-75°С, после чего загружают половину расчетного количества инициатора в виде водного раствора. Полимеризацию проводят до 55-65% конверсии мономеров, а затем вводят оставшееся количество инициатора и доводят реакцию до 100% конверсии. Полученную дисперсию охлаждают до комнатной температуры и применяют для синтеза основного, целевого латекса. Получение затравочного латекса проводят либо в отдельном реакторе, либо in situ в том же реакторе полимеризации, в котором синтезируют целевой латекс.

Для получения основного латекса в реактор полимеризации к затравочному латексу добавляют воду, по меньшей мере, один защитный коллоид, инициатор, активатор и буфер. В отдельном реакторе готовят смесь мономеров. Реактор охлаждают до температуры 5°C. При этом содержание диена и ненасыщенной кислоты в этой смеси на 20% ниже расчетного значения. Кроме того, в отдельной емкости готовят смесь воды, активатора и эмульгатора. На первой стадии реакции автоклав, содержащий водорастворимые ингредиенты, нагревают до 30°C, после чего в него начинают непрерывную подачу мономерной смеси, а также параллельно подают водный раствор эмульгатора и активатора в течение 5 часов. Температура реакции при этом составляет 40°C. За 1 час до окончания подачи первой порции мономерной смеси начинают подачу оставшихся мономеров в течение 5 часов при параллельном дозировании раствора активатора и эмульгатора. Температуру реакции в реакторе поддерживают на уровне 38-40°C, процесс проводят до сухого остатка 45% (конверсия 99%). Полученный латекс после введения аммиака до значения pH=7,5 освобождают от остаточных мономеров отгонкой на роторно-пленочном испарителе при температуре 55°C.

Настоящее изобретение касается также латекса, полученного описанным выше способом. Такой латекс характеризуется, в частности, температурой морозостойкости до -16°C.

Кроме того, еще одним объектом настоящего изобретения является применение упомянутого латекса для изготовления изделий, например, таких, как перчатки, методом погружного макания.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Методы испытаний:

1) Массовая доля сухого вещества латекса определялась высушиванием навески определенной массы до постоянного веса по ГОСТ 25709.

2) Определение водородного показателя pH проводили на иономере ЭВ-74.

3) Определение поверхностного натяжения латекса на границе раздела с воздухом проводили по ГОСТ 20216-74.

4) Определение устойчивости латекса к механическим воздействиям проводили на приборе Марона. С этой целью 75 мл латекса с известным сухим остатком подвергали перемешиванию со скоростью 1500 об/мин в узком зазоре между ротором и статором в течение 5 минут. После окончания динамического воздействия латекс фильтровался через капроновую сетку, отделенный от латекса коагулюм промывался, высушивался до постоянной массы при температуре 105°С. Количество коагулюма, выраженное в процентах по отношению к общей массе полимера в анализируемом образце, рассматривалась как мера устойчивости латекса к механическим воздействиям. Устойчивость к механическим воздействиям определяют как количество коагулюма после обработки в приборе Марона (Коллоидная химия синтетических латексов: Учебное пособие. /Р.Э. Нейман, О.Г. Киселева, А.К. Егоров, Т.М. Васильева. - Воронеж: Изд-во ВГУ, 1984. - 196 с.).

5) Внешний вид пленки определяли визуально.

6) Определение массовой доли легколетучих веществ определяли по ГОСТ Р 54546 (АСТМ Д 57745668 метод С).

7) Содержание остаточного нитрила акриловой кислоты (НАК) определяют хроматографически по ТУ 38.103578-85 п. 4.7.

8) Средний диаметр частиц определяли на приборе Zetatrac по ISO 13320:2009.

9) Оценку морозостойкости латекса проводили по методике, описанной в авторском свидетельстве СССР №1328353.

10) Физико-механические показатели вулканизованных латексных пленок определяли по DIN 53504.

Сущность предлагаемого технического решения иллюстрируется ниже приведенными примерами конкретного исполнения, которые иллюстрируют, но не ограничивают объем притязаний данного изобретения. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

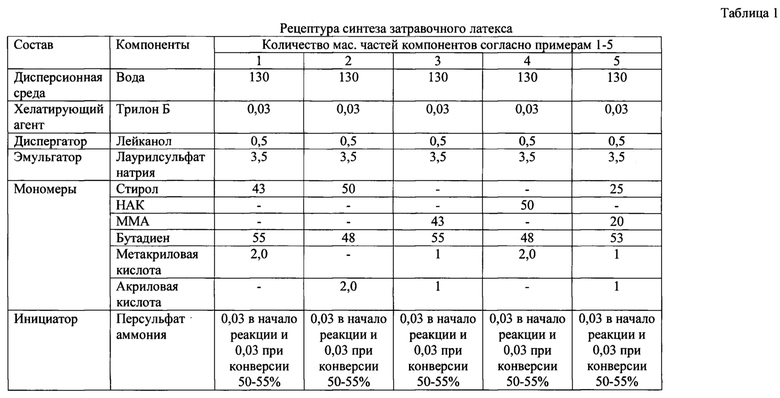

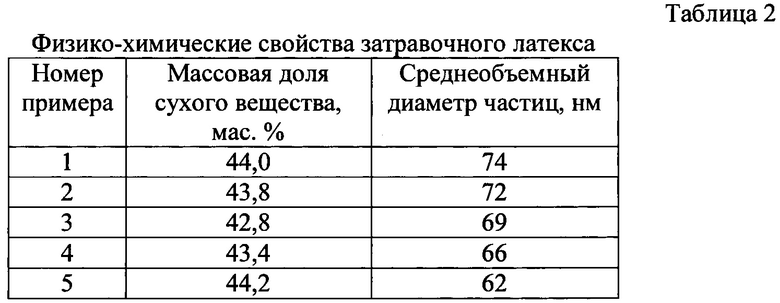

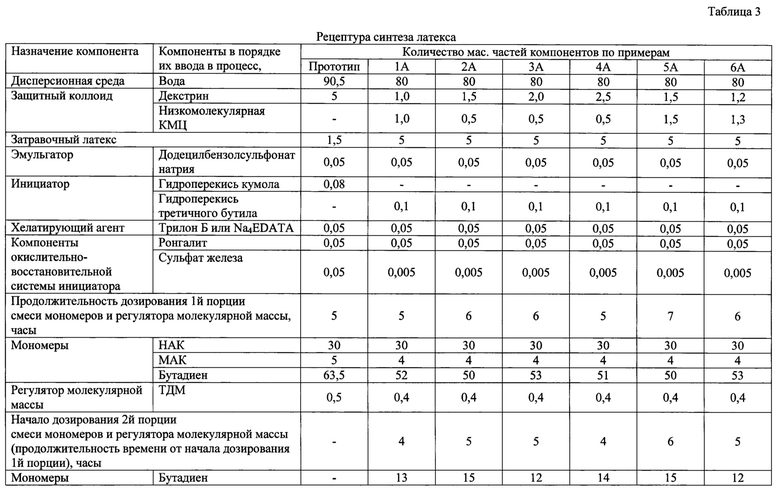

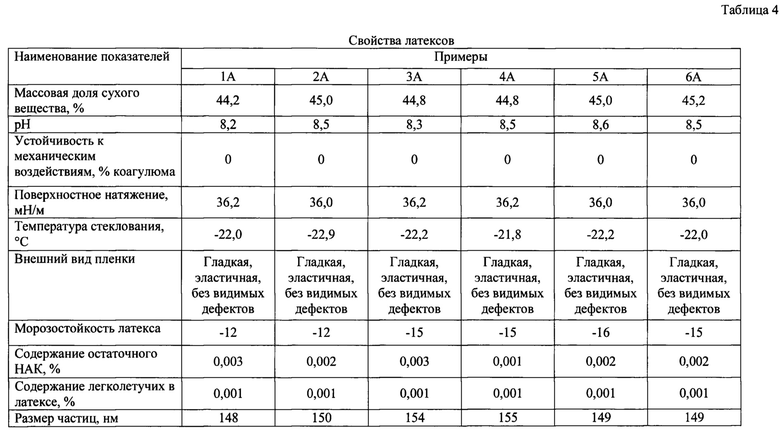

Пример 1 (по изобретению)

Получение затравочного латекса (стадия 1)).

В реактор, снабженный мешалкой и терморегулирующей рубашкой, подают 120 мас. частей воды, 3,5 мас. частей эмульгатора - лаурилсульфата натрия, 0,03 мас. частей буфера - трилона Б., 0,5 мас. частей диспергатора на основе нафталинсульфокислоты (НФ), затем вводят мономеры и регулятор молекулярной массы - 42,5 мас. частей стирола, 0,3 мас. частей третичного додецилмеркаптана (ТДМ), и 2,5 мас. частей метакриловой кислоты. После продувки реактора азотом загружают 55,0 мас. частей бутадиена. Полученную смесь при перемешивании нагревают до 64°С, после чего подают половину расчетного количества инициатора - персульфата аммония (0,03 мас. частей) в виде 4,5% водного раствора. Полимеризацию проводят до 65% конверсии мономеров, затем вводят оставшееся количество инициатора. Процесс проводят до 100% конверсии мономеров. Полученную дисперсию охлаждают до комнатной температуры и используют для получения целевого латекса.

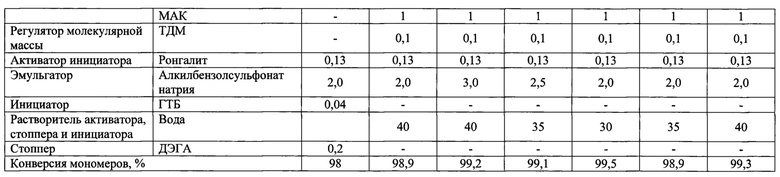

Получение целевого латекса (стадия 2).

Целевой латекс получают в 2-х литровом стальном автоклаве, снабженном мешалкой и терморегулирующей рубашкой. В реактор загружают затравочный латекс, воду, защитный коллоид, представляющий собой смесь карбоксиметилцеллюлозы (КМЦ) и декстрина, инициатор - гидроперекись третичного бутила, активатор - сульфат железа, буфер - динатриевую соль этилендиаминтетрауксусной кислоты. В отдельном реакторе, снабженном мешалкой и терморегулирующей рубашкой, готовят смесь мономеров, состоящую из нитрила акриловой кислоты, метакриловой кислоты, в которую после продувки реактора азотом вводят бутадиен. Реактор с мономерами после загрузки всех ингредиентов охлаждают до температуры 5°С. При этом содержание бутадиена и ненасыщенной кислоты в полученной смеси на 20% ниже расчетного значения. Кроме того, в отдельной емкости готовят смесь воды, активатора - сульфоксилата натрия (ронгалита) и эмульгатора алкилбензолсульфоната натрия. На первой стадии реакции автоклав, содержащий водорастворимые ингредиенты и затравку нагревают до 30°C, после чего в него непрерывно подают первую мономерную смесь, а также параллельно подают водный раствор эмульгатора и активатора в течение 5 часов. Температура полимеризации составляет 40°C. За 1 час до окончания подачи первой части мономерной смеси, начинают подачу второй части мономерной смеси. Вторую часть смеси мономеров подают в течение 5 часов при параллельном дозировании смеси растворов активатора и эмульгатора. Температуру в полимеризаторе поддерживают на уровне 38-40°С, полимеризацию ведут до сухого остатка 45% (конверсия 99%). Полученный латекс после введения аммиака до достижения рН=7,5 освобождают от остаточных мономеров отгонкой на роторно-пленочном испарителе при температуре 55°С.

Пример 2

Полимеризацию проводят аналогично примеру 1. В качестве добавки применяют 0,5 мас. частей низкомолекулярной КМЦ и 1,5 мас. части декстрина. Вторую часть смеси мономеров начинают вводить по прошествии 5 часов с момента начала введения первой части смеси мономеров. Полученные результаты представлены в таблицах.

Пример 3

Полимеризацию проводят аналогично примеру 1. Для получения затравочного латекса применяют бутадиен, метилметакрилат (ММА), метакриловую и акриловую кислоты. В качестве добавки применяют 0,5 мас. частей низкомолекулярной КМЦ и 2,0 мас. части декстрина. Полученные результаты представлены в таблицах.

Пример 4

Полимеризацию проводят аналогично примеру 1. Для получения затравочного латекса применяют нитрил акриловой кислоты, бутадиен и метакриловую кислоту. В качестве добавки применяют 0,5 мас. частей низкомолекулярной КМЦ и 2,5 мас. частей декстрина. Полученные результаты представлены в таблицах.

Пример 5

Полимеризацию проводят аналогично примеру 1. Вторую часть смеси мономеров начинают вводить в реактор через 6 часов с момента начала введения первой части смеси. Полученные результаты представлены в таблицах.

Пример 6

Полимеризацию проводят аналогично примеру 1. В качестве затравочного применяют латекс, полученный по примеру 4. Вторую часть смеси мономеров начинают вводить через 5 часов с момента начала введения первой части смеси. Полученные результаты представлены в таблицах.

Сравнительный пример (по прототипу)

В реактор, снабженный мешалкой и терморегулирующей рубашкой, загружают 1,5 мас. частей затравочного латекса с размером частиц 36 нм и 90,5 мас. частей воды, в расчете на 100 мас. частей мономеров, включая затравку, вводят 5 мас. частей деградированного крахмала со степенью деструкции 60%. После этого реактор продувают азотом и нагревают до 30°С. Затем в этот же реактор вводят 0,05 мас. частей додецилбензолсульфоната натрия, 0,05 мас. частей натриевой соли этилендиаминтетрауксусной кислоты (трилон Б) 0,05 частей ронгалита, 0,005 мас. частей сульфата железа и 0,08 частей гидроперекиси кумола. В полученный раствор вводят смесь мономеров в течение 5 часов совместно с регулятором молекулярной массы - третичным додецилмеркаптаном. В течение 10 часов добавляют 2,0 мас. части додецилбензолсульфоната натрия, 0,2 мас. частей тетрапирофосфата натрия и 22 мас. частей воды. В течение 14 часов добавляют 0,13 мае частей соактиватора - сульфоксилата натрия формальдегида в 8 мас. частях воды, причем после 10 часов от начала подачи соактиватора впрыскивают 0,04 мас. частей трет-бутилгидропероксида в 2 мас. частях воды. Полимеризацию продолжают до тех пор, пока не будет достигнута конверсия 98%, в результате чего общее содержание твердого вещества составляет 45%. Полимеризацию быстро прекращают добавлением 0,2 мас. частей 5%-ного водного раствора диэтилгидроксиламина. Значение pH регулируют аммиаком до pH 7,5 и остаточные мономеры удаляют вакуумной перегонкой при 60°С.

Список сокращений, приведенных в таблице 1:

НАК - нитрил акриловой кислоты

ММА - метилметакрилат

Список сокращений, приведенных в таблице 3:

КМЦ - карбоксиметилцеллюлоза

НАК - нитрил акриловой кислоты

МАК - метакриловая кислота

ТДМ - третичный додецилмеркаптан

ГТБ - гидроперекись третичного бутила

ДЭГА - диэтилгидроксиламин

Как видно из представленных экспериментальных данных, заявляемый способ позволяет получать полимерные частицы с оболочкой, имеющей более низкую температуру стеклования по сравнению с температурой стеклования внутренней части частицы, что, с одной стороны, облегчает их коалесценцию при получении пленки за счет пластификации поверхности частиц, а с другой -неожиданным образом позволяет повысить морозостойкость латекса. Кроме того, полученный согласно настоящему способу латекс имеет улучшенную морозостойкость по сравнению с латексами, синтезированными без применения защитных коллоидов; он характеризуется повышенной устойчивостью к введению вулканизующих агентов (при вызревании смеси и ее перемешивании не образуется коагулюм) и улучшенными пленкообразующими свойствами. В частности, пленки, изготовленные методом отлива на целлофане, не имеют визуальных дефектов, и, кроме того, отсутствуют дефекты при получении пленки методом коагулянтного макания. Кроме того, полученные в соответствии с заявленным способом образцы латексов имеют высокую устойчивость к механическим воздействиям, а также высокую стабильность к замораживанию/оттаиванию, что обеспечивает сохранение эксплуатационных свойств даже после полного промерзания латекса при указанной температуре. Это очень важный положительный аспект изобретения, поскольку как правило латексы, не содержащие специальных добавок, склонны к полной или частичной коагуляции после воздействия температуры ниже -3,5°С, что затрудняет доставку латексов конечному потребителю в зимнее время года. Кроме того, в отличие от прототипа, предложенный способ позволяет исключить стадию дополимеризации мономеров, когда для связывания остаточных мономеров (НАК) и легколетучих компонентов применяют дополнительную подачу гидроперекиси в конце реакции полимеризации, вызывающие дополнительную сшивку полимера и потерю эластичности латексной пленки.

Таким образом, показано, что разработанный способ получения латекса позволяет получить продукт с высокой устойчивостью к механическим воздействиям даже после введения вулканизующих агентов, снизить риск образования дефектов пленки в процессе ионного отложения, добиться высоких физико-механических свойств вулканизованной пленки, а также получать латекс устойчивый к воздействию отрицательных температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СЛАБОПАХНУЩИЙ ПОЛИМЕРНЫЙ ЛАТЕКС И КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЕГО | 2013 |

|

RU2659396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2016 |

|

RU2622649C1 |

| ЛАТЕКС ДЛЯ СВЯЗЫВАНИЯ ВОЛОКНИСТЫХ СТРУКТУР | 2020 |

|

RU2824960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСОВ | 2001 |

|

RU2289594C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-(МЕТИЛ)СТИРОЛЬНЫХ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИЕЙ | 2015 |

|

RU2615748C1 |

| ЛАТЕКСНЫЕ КОМПОЗИЦИИ | 2009 |

|

RU2521585C2 |

Изобретение относится к способу получения латексов, применяемых для производства различных изделий методом погружного макания. Латекс получают в полупериодическом режиме, путем получения затравочного латекса, добавления к затравочному латексу воды, по меньшей мере одного защитного коллоида, инициирующей системы и части основной смеси мономеров. Основная часть мономеров содержит 80-85 мас. % сопряженного диена и карбоксилирующего агента от их общего количества в составе основной смеси и 100 мас.% мономера винилового ряда, выбранных из виниловых эфиров, нитрилов и арилолефинов, от общего количества данного мономера в составе основной смеси. Одновременно с мономерами вводят регулятор молекулярной массы, эмульгатор и активатор полимеризации. За 45-75 минут до окончания дозирования основной части смеси мономеров в реакционную зону вводят оставшиеся 15-20 мас. % мономеров основной смеси. Также описан латекс и его применение в качестве материала для производства различных изделий методом погружного макания. 3 н. и 25 з.п. ф-лы, 4 табл., 7 пр.

1. Способ получения латекса в полупериодическом режиме, включающий следующие стадии:

1) получение затравочного латекса;

2) добавление к затравочному латексу воды, по меньшей мере одного защитного коллоида, инициирующей системы, части основной смеси мономеров, содержащей 80-85 мас. % сопряженного диена и карбоксилирующего агента от их общего количества в составе основной смеси, и 100 мас. % мономера винилового ряда, выбранного из виниловых эфиров, нитрилов и арилолефинов, от всего количества данного мономера в составе основной смеси, и, одновременно с мономерами, введение регулятора молекулярной массы, эмульгатора и активатора полимеризации;

3) введение в реакционную зону оставшихся 15-20 мас. % мономеров основной смеси за 45-75 минут до окончания дозирования основной части смеси мономеров.

2. Способ по п. 1, отличающийся тем, что затравочный латекс характеризуется размером частиц 10-90 нм.

3. Способ по п. 2, отличающийся тем, что частицы затравочного латекса имеют размер от 20 до 80 нм.

4. Способ по п. 2, отличающийся тем, что частицы затравочного латекса имеют размером 30-80 нм.

5. Способ по п. 1, отличающийся тем, что затравочный латекс синтезирован в реакционной зоне in situ или синтезирован предварительно, а затем подан в реакционную зону.

6. Способ по п. 1, отличающийся тем, что затравочный латекс применяют в количестве от 0,01 до 15 мас. частей на 100 мас. частей основной смеси мономеров.

7. Способ по п. 6, отличающийся тем, что применяют от 0,1 до 10 мас. частей затравочного латекса на 100 мас. частей основной смеси мономеров.

8. Способ по п. 6, отличающийся тем, что затравочный латекс применяют в количестве от 1 до 5 мас. частей на 100 мас. частей основной смеси мономеров.

9. Способ по п. 1, отличающийся тем, что для получения затравочного латекса применяют те же мономеры, что и для основного синтеза, либо отличные от них.

10. Способ по п. 1, отличающийся тем, что в качестве мономеров, которые могут быть использованы для получения затравочного латекса, применяют мономер винилового ряда в качестве единственного мономера либо в смеси с другими мономерами винилового ряда или сопряженными диенами.

11. Способ по п. 10, отличающийся тем, что указанные мономеры винилового ряда выбирают из нитрилов, ароматических виниловых соединений, акрилкарбоксилатов, этиленненасыщенных амидов, винилкарбоксилатов, этиленненасыщенных аминов.

12. Способ по п. 10, отличающийся тем, что в качестве сопряженных диенов применяют 1,3-бутадиен, изопрен, 2-хлоро-1,3-бутадиен и 2-метил-1,3-бутадиен.

13. Способ по п. 10, отличающийся тем, что при получении затравочного латекса в качестве мономеров винилового ряда применяют этиленненасыщенные кислоты.

14. Способ по п. 10, отличающийся тем, что затравочный латекс представляет собой латекс на основе сополимеров полистирола, сополимеров полибутадиена, карбоксилированный сополимерный латекс на основе акрилонитрила, стирола или метилметакрилата.

15. Способ по п. 1, отличающийся тем, что указанная смесь мономеров содержит сопряженные диены и мономеры виниларилового ряда.

16. Способ по п. 15, отличающийся тем, что сопряженные диены выбирают из группы 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена, 2-метил-3-этил-1,3-бутадиена, 3-метил-1,3-пентадиена, 2-метил-3-этил-1,3-пентадиена, 1,3-гексадиена, 2-метил-1,3-гексадиена, 1,3-гептадиена, 3-метил-1,3-гептадиена, 1,3-октадиена, 3-бутил-1,3-октадиена, 3,4-диметил-1,3-гексадиена, 4,5-диэтил-1,3-октадиена, фенил-1,3-бутадиена, 2,3-диэтил-1,3-бутадиена, 2,3-ди-н-пропил-1,3-бутадиена и 2-метил-3-изопропил-1,3-бутадиена.

17. Способ по п. 15, отличающийся тем, что указанный сопряженный диен выбирают из 1,3-бутадиена, изопрена и пиперилена.

18. Способ по п. 15, отличающийся тем, что наиболее предпочтительным сопряженным диеном является 1,3-бутадиен.

19. Способ по п. 1, отличающийся тем, что содержание сопряженного диена в составе основной смеси мономеров составляет от 35 мас. % до 80 мас. %.

20. Способ по п. 1, отличающийся тем, что содержание мономера винилового ряда в составе основной смеси мономеров составляет от 15 мас. % до 45 мас. %.

21. Способ по п. 1, отличающийся тем, что карбоксилирующий агент выбирают из группы этиленненасыщенных карбоновых кислот.

22. Способ по п. 21, отличающийся тем, что карбоксилирующий агент выбирают из акриловой, метакриловой, фумаровой и итаконовой кислот.

23. Способ по п. 1, отличающийся тем, что содержание карбоксилирующего агента в составе основной смеси мономеров составляет от 1 до 10 мас. %.

24. Способ по п. 1, отличающийся тем, что указанные защитные коллоиды необязательно применяют в сочетании с поверхностно-активными веществами.

25. Способ по п. 1, отличающийся тем, что количество защитного коллоида составляет приблизительно от 0,005 до 5,0 мас. % от общего количества мономеров в реакционной смеси.

26. Латекс для производства изделий методом погружного макания, полученный способом по пп. 1-25.

27. Латекс по п. 26, характеризующийся температурой морозостойкости до -16°С.

28. Применение латекса по пп. 26, 27, в качестве материала для изготовления изделий методом погружного макания.

| Токарный резец | 1924 |

|

SU2016A1 |

| US 6870019 B2, 22.03.2005 | |||

| US 5750618 A1,12.05.1998 | |||

| US 4130523 А1, 19.12.1978 | |||

| KR 20110019176 А, 25.02.2011 | |||

| ПОЛИМЕРНЫЙ ЛАТЕКС, ПРИГОДНЫЙ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ФОРМОВАНИЕМ ОКУНАНИЕМ | 2005 |

|

RU2399635C2 |

Авторы

Даты

2019-01-16—Публикация

2018-06-28—Подача