Изобретение относится к производству цветных металлов, а именно - к производству магния и хлора электролизом расплавленных солей.

Способ получения магния и хлора электролизом расплавов с использованием жидких хлористого магния или карналлита является наиболее распространенным в промышленности [1-2] . Здесь описано использование процесса электролиза в электролизерах индивидуального питания и объединенных в поточную линию.

Имеются данные об использовании твердого обезвоженного карналлита в качестве сырья, загружаемого в электролизер [3], а также в головной агрегат поточной линии электролизеров для получения магния [4].

В качестве прототипа выбран способ, по которому магний и хлор получают электролизом расплавленных хлоридов в электролизерах, в которые загружают в жидком виде карналлит или хлористый магний. Туда же загружают инертные соли в виде хлористого натрия или твердого электролита ([1], стр. 216-217).

Сущность способа по прототипу заключается в том, что в электролизеры индивидуального питания загружают в процессе электролиза с определенной периодичностью (4 раза в сутки) сырье, а инертные соли вводят по мере необходимости для поддержания состава электролита. Для сохранения стабильной температуры электролита при заданной величине постоянного тока, обусловленной конструктивным оформлением электролизера, применяют изменение межэлектродного расстояния путем перемещения катодов, отключения катодов или анодов, изменение количества газов санитарно-технического отсоса, удаляемых из катодных или сборных ячеек, установку токосъемных шунтов. Балластные соли удаляют в виде отработанного электролита. Примеси оксидов извлекают в виде шлама или шламо-электролитной смеси. ([1], стр. 193, 221.) Для системы электролизеров, объединенных в поточную линию, сырье поступает в головной агрегат - миксер, где смешивается с оборотным электролитом и расплав передается в первый электролизер замкнутого контура, а отработанный электролит удаляется из концевого электролизера, не входящего в замкнутый контур ([1], стр. 176-177).

Наиболее существенным недостатком способа по прототипу является невозможность увеличения производительности электролизера без изменения его конструкции (например, без увеличения количества электродов или их размеров).

Другие недостатки способа по прототипу:

- диапазон воздействия на температуру процесса применяемых методов, во многих случаях весьма инерционных, ограничен узкими рамками технических возможностей и конструкцией электролизера;

- невозможность вести процесс при повышенных плотностях тока, способствующих росту выхода по току, особенно при электролизе в герметичном режиме, когда отсутствует отвод тепла с газами санитарно-технического отсоса.

Задачей настоящего изобретения является:

- повышение производительности электролизера без изменения конструкции за счет интенсификации процесса электролиза благодаря повышению силы тока с одновременной стабилизацией температуры в указанном интервале при другой его величине.

Поставленная задача достигается тем, что получение магния и хлора включает приготовление наряду с хлормагниевым сырьем твердых инертных солей, их транспортирование и загрузку в электролизеры, удаление магния, хлора, отработанного электролита и шлама.

Загрузка твердой соли вызывает дополнительные затраты энергии на ее нагрев и плавление, которая обеспечивается повышением силы тока и, следовательно, производительности электролизера.

Новым в способе является

- то, что загрузку инертных солей производят в твердом виде постоянно в процессе электролиза в количестве, обеспечивающем стабилизацию температуры процесса в интервале 660-730oC;

- то, что в качестве инертной соли или ее компонента применяют в твердом виде электролит процесса получения магния либо шламо-электролитную смесь после очистки ее от примесей;

- то, что инертные соли загружают либо одновременно либо последовательно с хлормагниевым сырьем;

- то, что при использовании хлормагниевого сырья в твердом виде инертные соли смешивают с ним полностью или частично перед загрузкой в электролизер;

- то, что постоянную загрузку твердой инертной соли осуществляют в процессе электролиза в электролизеры, объединенные в поточную линию, а хлормагниевое сырье загружают в агрегат для подготовки расплава из сырья и оборотного электролита к процессу электролиза;

- то, что твердые инертные соли и твердое хлормагниевое сырье или их смеси загружают последовательно, поочередно во входящие в поточную линию соседние электролизеры или группы, имеющие в своем составе не менее двух электролизеров;

- то, что постоянную загрузку твердой инертной соли осуществляют в процессе электролиза в электролизеры, не входящие в замкнутый контур поточной линии по расплаву, а хлормагниевое сырье загружают в агрегаты, входящее в замкнутый контур (электролизеры и/или головной агрегат - миксер для смешения сырья и оборотного электролита);

- то, что твердые инертные соли загружают в процессе электролиза в группы электролизеров, входящих в поточную линию, из которых производят удаление отработанного электролита или шламо-электролитной смеси;

- то, что скорость загрузки твердой инертной соли или ее смеси с твердым сырьем в электролизер индивидуального питания или электролизер, не входящей в замкнутый контур поточной линии по расплаву, изменяют на 0,05-0,2% от массы расплава в электролизере на каждый один градус изменения температуры процесса электролиза в час;

- то, что скорость загрузки твердой инертной соли или ее смеси с твердым сырьем в отдельный электролизер поточной линии, входящий в замкнутый контур по расплаву, изменяют на 3-30% по отношению к средней величине на каждый один градус изменения температуры процесса электролиза в час.

Использование в способе получения магния и хлора нового признака - постоянной загрузки твердых инертных солей в электролизер в процессе электролиза позволяет повысить силу тока в связи с потребностью в энергии на нагрев и плавление и стабилизировать температурный режимы процесса электролиза путем регулирования количества загружаемой инертной соли, что приводит к интенсификации процесса электролиза и повышению производительности электролизера без изменения его конструкции как при индивидуальном питании, так и при поточной технологии.

Дополнительный выигрыш получается в связи с тем, что при повышении силы тока растет плотность тока, а это способствует повышению выхода по току магния и хлора. Рост выхода по току также имеет место при стабилизации температуры процесса за счет указанного выше изменения скорости загрузки. Оба фактора способствуют относительному снижению расхода электроэнергии. Максимальный эффект от применения способа достигается при использовании твердой инертной соли в сочетании с загрузкой хлормагниевого сырья в твердом виде, благодаря резкому снижению затрат на стадии подготовки сырья, связанных с его плавлением: энергетических, материальных или рабочей силы на обслуживание оборудования, и стабилизации температурного режима процесса электролиза.

Известно, что загрузка сырья в электролизеры индивидуального питания в твердом виде позволяет повысить их производительность примерно на 15% при работе на карналлите и на 6-8% при использовании хлористого магния [5]. Применение постоянной загрузки твердой инертной соли приводит к дополнительному повышению производительности электролизеров. С точки зрения снижения ее расхода во всех случаях наиболее эффективно использование твердого электролита с возможно более низкими его температурой и содержанием в нем хлористого магния.

Осуществление способа получения магния и хлора.

Производство имеет два передела: подготовку сырья, инертных солей и электролиз расплава с хлористым магнием. На переделе подготовки сырья используются тепловые агрегаты: сушилки, печи вращающиеся, кипящего слоя (КС) и др. При наличии второй стадии на ней применяются плавильные печи, хлораторы, или печи КС с обработкой твердого материала газами, содержащими хлористый водород.

На переделе электролиза используются электролизеры индивидуального питания с верхним или нижним вводом анодов, в которые загружают хлормагниевое сырье. Из них удаляют металлический магний, анодный хлор-газ, отработанный электролит и шламо-электролитную смесь (ШЭС). Электролизеры могут быть оборудованы системой охлаждения элементов конструкции.

Расплавленное сырье транспортируют в ковшах и сливают в электролизеры. Доставку твердого сырья к электролизерам производят транспортом непрерывного (конвейеры) или порционного (контейнеры) действия в условиях, исключающих его увлажнение.

Инертные соли получают от поставщика и при необходимости проводят подготовку, включающую, например, измельчение, сушку, и доставляют к электролизерам по своей системе транспорта. Поскольку эти вещества менее гигроскопичны, чем хлормагниевое сырье, требования к условиям их транспортирования становятся менее жесткими.

Инертные соли не должны содержать примесей, ухудшающих показатели процесса электролиза.

В случае использования электролита в технологии предусматривается удаление соответствующего количества расплава из электролизера, его охлаждение до возможно более низкой температуры и измельчение до требуемой крупности, обеспечивающей удобство транспортирования и загрузки.

По прототипу инертные соли доставляют в коробах и загружают в электролизер вручную эпизодически, в случае необходимости корректировки состава электролита.

По предлагаемому решению загрузка солей является постоянной технологической операцией, которую целесообразно механизировать.

Процесс электролиза.

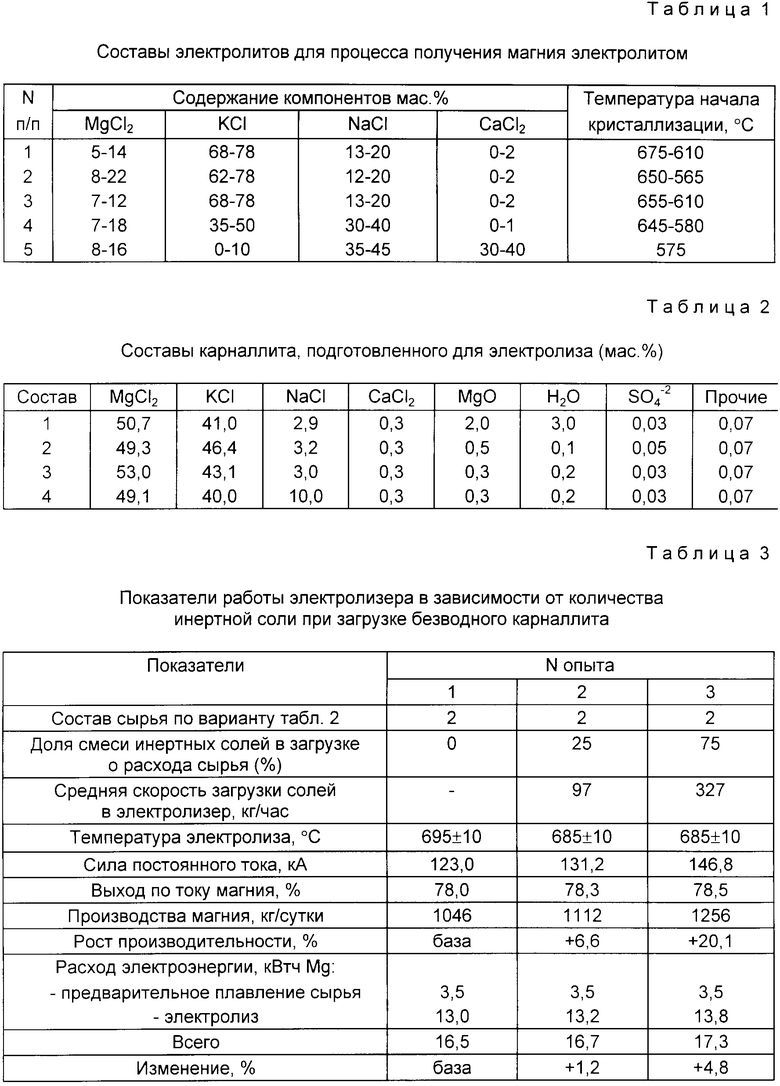

Процесс электролиза ведут, загружая в электролизер хлормагниевое сырье либо разовыми порциями в несколько сот или тысяч килограммов, если оно жидкое, либо непрерывно в случае твердого сырья. Туда же постоянно загружают твердую инертную соль. Величину загрузки соли устанавливают такой, чтобы температура расплава в электролизере находилась в интервале 650-730oC и как можно ближе к заданной величине - значению, оптимальному для данного состава электролита и данной конструкции злектролизера, которая выбирается с учетом свойств электролитов, применяемых в производственной практике, согласно данным табл. 1.

Принятые названия электролитов: 1-3 - калиевый, 4 - натриево-калиевый, 5 - натриево-кальциевый. Приведена температура начала кристаллизации с учетом содержания MgCl2 в расплаве.

Калиевый электролит получается естественным способом при использовании в качестве сырья карналлита, с которым в электролизер поступают балластные соли. Их периодически удаляют в виде отработанного электролита, содержащего около 5% MgCl2 - оптимальной концентрации с учетом расхода сырья и выхода по току магния. Состав 1 используется в процессе электролиза при индивидуальном питании, состав 2 - в поточной технологии с централизованным питанием сырьем в электролизерах, входящих в замкнутый контур по расплаву, в которых существует перепад концентрации хлористого магния от максимального значения к минимальному, а в концевом электролизере концентрация снижается до 5%. Состав 3 соответствует поточной технологии с загрузкой твердого сырья в электролизеры.

Состав других электролитов, применяемых при использовании хлористого магния, поддерживают искусственно эпизодическим введением корректирующих добавок.

Во избежание образования настылей в электролизере процесс электролиза ведут при температуре, оптимальное значение которой на 10-20oC превышает температуру начала кристаллизации наиболее тугоплавкого состава электролита. В калиевом электролите содержание хлористого натрия поддерживают у верхнего предела, что позволяет снизить температуру начала кристаллизации состава 1 до 660oC.

Из электролизера регулярно отбирают электролит для его охлаждения и применения в качестве инертной соли, когда это предусмотрено технологией процесса.

Загрузку инертной соли или твердого сырья производят через известные дозирующие устройства для сыпучих материалов. Величина загрузки зависит от температуры расплава в электролизере. При температуре, меньшей нижнего значения оптимального интервала, загрузку снижают или прекращают совсем, при температуре, превышающей верхнее значение, - увеличивают.

Для оперативного управления температурой, которую определяют с помощью измерительного устройства (термопары в комплекте с измерительным прибором), в отдельном электролизере производят изменение величины загрузки соли, т. е. увеличение или уменьшение при росте или снижении температуры, на 0,05-0,2% от массы расплава в электролизере на каждый один градус изменения температуры в час, пока температура не стабилизируется вблизи заданной величины. Изменение загрузки применяется как средство оперативного регулирования при кратковременных изменениях температуры, вызванных чаще случайными причинами. После выявления и устранения этих факторов температура и загрузка возвращаются к норме.

Величина нормальной загрузки инертной соли или твердого сырья устанавливается в соответствии с потребной производительностью электролизера и корректируется в случае необходимости, например, при изменении энергобаланса в связи с изменением омического сопротивления электролизера в процессе эксплуатации.

Пример 1. В печи кипящего слоя (КС) получали из обогащенного сырья обезвоженный карналлит состава 1 (табл. 2), который, по одному варианту, переплавляли в хлораторе с получением безводного карналлита состава 2. Этот продукт заливали в электролизер без каких-либо добавок для получения магния и хлора, а также с добавками твердого хлористого натрия и твердого измельченного электролита.

Результаты серии опытов по первому варианту показаны в табл. 3.

Опыт 1 отвечает способу получения магния и хлора по прототипу, когда для ведения процесса электролиза расплавленный карналлит загружали в электролизер 4 раза в сутки, причем в две основные заливки, которые производились после удаления отработанного электролита с низким содержанием хлористого магния, использовалось примерно 60-70% от суточной потребности в сырье, а в две другие - корректирующие заливки загружали по 15-20% сырья.

В опыте 2 в качестве твердой инертной соли применяли измельченный отработанный электролит в смеси с хлористым натрием.

В опыте 3 из электролизера удаляли часть электролита (дополнительно к отработанному), охлаждали, измельчали и после смешения с хлористым натрием снова использовали в процессе электролиза.

По второму варианту обезвоженный карналлит состава 1 подвергали дополнительной тепловой обработке в твердом состоянии (печь КС) горячими газами, содержащими хлористый водород, и получали продукт состава 3, который загружали в тот же электролизер в чистом виде, а также с добавками хлористого натрия и твердого электролита. Количество сырья, отвечающее суточной потребности, делили на четыре порции примерно в том же соотношении, как в случае расплава и так же удаляли отработанный электролит. При этом суммарная длительность загрузки твердого карналлита составляла около 50% времени. В промежутках между загрузками сырья - период проработки - в электролизер вводили твердые инертные соли.

Результаты опытов даны в табл. 4.

В опыте 4 в электролизер для ведения процесса электролиза загружали твердый, так называемый глубокообезвоженный, карналлит (ГОК) состава 3 из табл. 2. В период загрузки температура электролита понижалась. В следующий промежуток времени - период проработки - температура повышалась. Амплитуда колебаний температуры зависела от дозы загруженного сырья и длительности интервала между загрузками, достигая 30 градусов. Увеличение количества циклов загрузка-проработка до шести привело к снижению амплитуды колебаний температуры в процессе электролиза до 25 градусов.

В опыте 5 примерно половину времени из периода проработки отвели на загрузку твердого хлористого натрия, который загружали в количестве, соответствующем получению сырья состава 4 из табл. 1. Это позволило снизить температурную амплитуду процесса до 20 градусов при некотором увеличении силы тока и производительности.

В опыте 6 чередовали загрузку в электролизер глубокообезвоженного карналлита и смеси твердого электролита с хлористым натрием. В опыте 7 процесс электролиза вели при последовательной загрузке смеси из твердого карналлита с хлористым натрием (состава 4) и твердого электролита.

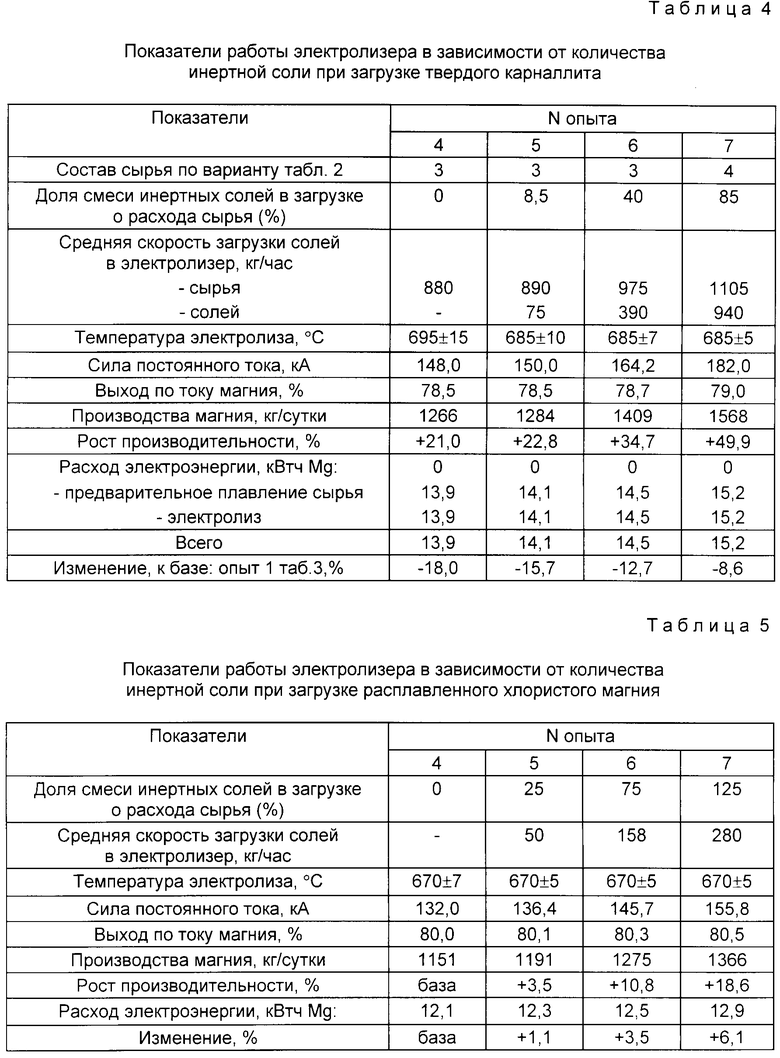

Пример 2. В электролизере с электролитом состава 4 (табл. 1) вели процесс электролиза при температуре 665-675oC, загружая расплавленный хлористый магний титанового производства три-четыре раза в сутки примерно равными порциями. Туда при необходимости же постоянно подавали твердый электролит. Несколько раз в сутки выбирали металлический магний. Один раз в неделю из электролизера удаляли шламо-электролитную смесь.

Результаты опытов представлены в табл. 5.

Процесс электролиза в опыте 1 выполнен по прототипу. Извлеченную из электролизера шламо-электролитную смесь подвергали очистке от примесей (оксидов магния, железа, кремния, титана) отстаиванием в солевой печи и возвращали чистый расплав, имеющий состав электролита, в процесс. Потери компонентов электролита с твердым шламом компенсировали эпизодической загрузкой в электролизер твердых хлоридов натрия и калия. При наличии электролизеров карналлитовой схемы питания потери хлористого калия компенсируются загрузкой жидкого либо твердого электролита состава 1-3 (табл. 1).

В опытах 2-4 из электролизера один-два раза в сутки удаляли некоторое количество электролита, охлаждали его и после измельчения непрерывно загружали в электролизер. Очищенную шламо-электролитную смесь из солевой печи также охлаждали, измельчали и смешивали с твердым электролитом. К электролиту добавляли твердые хлориды натрия и калия, либо загружали их в электролизер отдельными порциями. (Если процесс электролиза проводить в натрий-кальциевом электролите состава 3 (табл. 1) аналогичным способом должны быть компенсированы потери хлористого кальция.)

Пример 3. Процесс электролиза вели в электролите состава 4 (табл.1) при температуре 675±5oC с использованием продукта, полученного после перевода в твердое состояние хлормагния титанового производства. При необходимости сырье смешивали с твердым электролитом и добавками хлоридов натрия и калия. Шламо-электролитную смесь после очистки от примесей, охлаждения и измельчения смешивали в твердом состоянии с возвращаемым в процесс электролитом.

Результаты опытов приведены в табл. 6.

В процессе электролиза во всех опытах с твердой загрузкой в электролизеры индивидуального питания при колебаниях температуры применяли регулирование, меняя скорость загрузки твердой инертной соли или ее смеси с твердым сырьем на 0,05-0,2% от массы расплава в электролизере на 1 градус изменения температуры в принятую единицу времени (уменьшая или увеличивая скорость загрузки в зависимости от направления изменения температуры) согласно табл. 7.

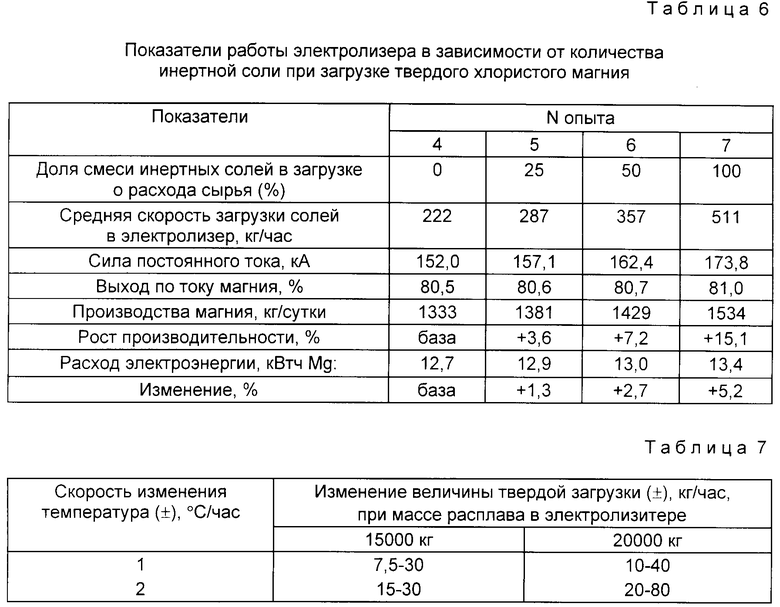

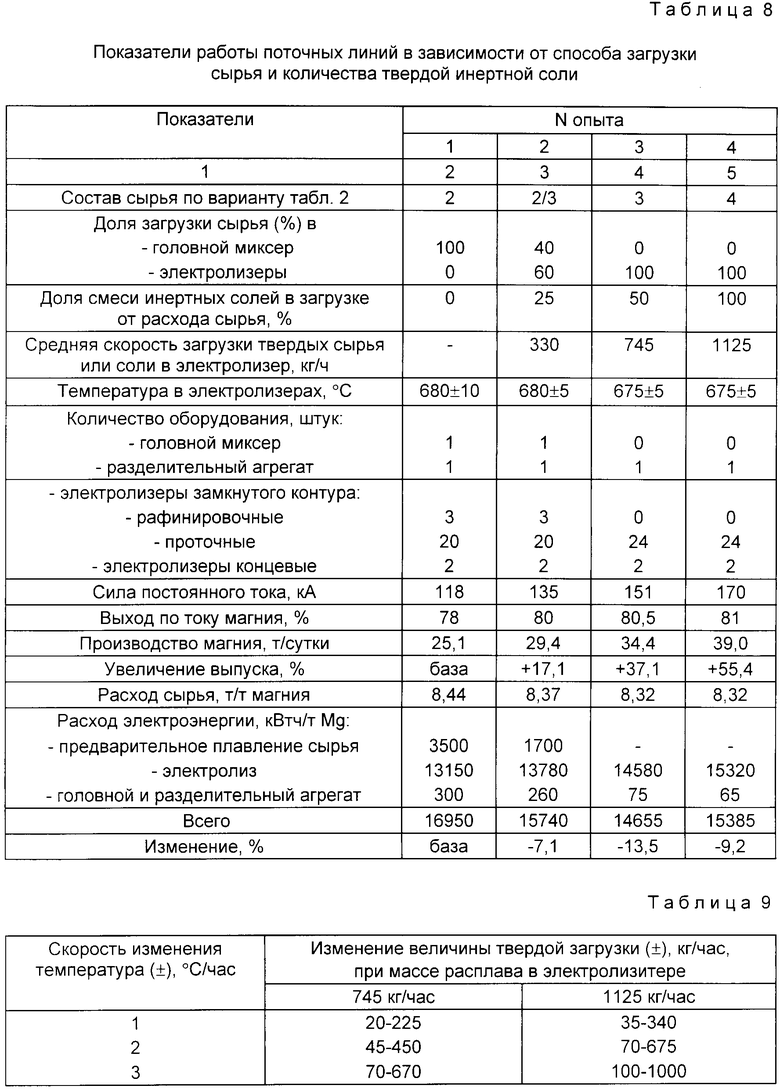

Пример 4. Выполняли опыты с получением магния в поточных линиях. Результаты представлены в табл. 8.

Опыт 1 описывает работу поточной линии со способом питания сырьем, соответствующим прототипу: в головной миксер заливали расплавленный безводный карналлит состава 2 (табл. 2), полученный в хлораторе, туда же подавали оборотный электролит из разделительного агрегата, из второго концевого электролизера удаляли отработанный электролит. Магний, полученный в процессе электролиза, накапливался в разделительном агрегате, откуда его периодически выбирали для отправки на последующую переработку.

Применение загрузки твердой инертной соли в не входящие в замкнутый контур концевые электролизеры позволяло снизить высокую, характерную для них, температуру процесса на 10-15%, что улучшало показатели их работы и увеличивало выход по току на поточной линии в целом на 0,5-1%.

В опыте 2 проверяли смешанное питание расплавленным и твердым сырьем с добавками твердой соли. Жидкий карналлит состава 2 загружали в головной миксер на смешение с оборотным электролитом, а твердый карналлит состава 3 грузили в электролизеры замкнутого контура. Туда же подавали твердые инертные соли (электролит с добавкой хлористого натрия), в основном, в группу электролизеров, из которой предстояло удалять шламо-электролитную смесь (ШЭС). Такой прием позволил иметь повышенную силу тока, снизить содержание хлористого магния в ШЭС и несколько уменьшить расход сырья. Без добавки твердой соли поточная линия балансировалась при токе 129 кА с расходом сырья на 0,01-0,015 кг/кг Mg выше.

В опытах 3 и 4 показаны результаты работы поточной линии по предлагаемому способу в наиболее эффективном варианте.

Количество электролизеров в замкнутом контуре по сравнению с прототипом увеличили на один за счет исключения головного миксера и все они стали одинаковыми. Поточная линия работала на твердом безводном карналлите состава 3 (табл. 2), имея 24 электролизера, входящих в замкнутый контур по расплаву состава 3 (табл. 1), разделительный агрегат для накапливания магния с отделением для установки насоса, обеспечивающего циркуляцию оборотного электролита, и 2 концевых электролизера вне замкнутого контура, предназначенных для вывода балластных солей в виде отработанного электролита, содержащего 4-6% хлористого магния.

В часть электролизеров замкнутого контура, которые составляли одну или две группы, загружали твердый карналлит, в другую часть электролизеров, составлявших одну группу, грузили твердую соль в виде смеси электролита с хлористым натрием. Расположение этой группы не было постоянным и определялось необходимостью удаления шламо-электролитной смеси при минимально допустимом содержании хлористого магния поочередно из всех электролизеров.

При колебаниях температуры в отдельном электролизере применяли регулирование, меняя скорость загрузки сырья на 3-30% от среднего значения (уменьшая или увеличивая ее в зависимости от направления изменения температуры) согласно табл. 9.

В электролизеры с повышенной температурой по сравнению с заданной величиной устанавливали более высокую скорость загрузки твердой инертной соли или твердого сырья, в электролизеры с пониженной температурой - уменьшенную скорость, вплоть до полного прекращения, после чего поддерживали заданную температуру периодическим изменением загрузки сырья с частотой 1 раз в 1-2 ч.

Для теплового балансирования концевых электролизеров при одной силе тока с входящими в замкнутый контур в них загружали необходимое количество твердой соли и поддерживали температуру процесса изменением скорости загрузки, как при индивидуальном питании.

Как видно из результатов опытов, увеличение расхода инертных солей позволило увеличить производительность благодаря интенсификации и стабилизации температурного режима процесса электролиза. Вполне реально повышение производительности за счет увеличения расхода инертной соли сверх опробованных величин.

Возможность стабилизации показателей электролиза при определенной силе тока и расходе инертной соли на одном и том же оборудовании делает процесс производства магния достаточно гибким, способным легко приспосабливаться к потребностям рынка.

Таким образом, предложенный способ и его усовершенствования позволяют увеличить производительность оборудования, стабилизировать условия процесса получения магния электролизом, в ряде случаев снизить удельный расход сырья и электроэнергии, и тем самым улучшить технико-экономические показатели процесса.

Источники информации:

1. Иванов А. И., Ляндрес М. Б., Прокофьев О. В. Производство магния. - М.: Металлургия, 1979. 376 с. Прототип. с. 216-217.

2. Лебедев О. А. Производство магния электролизом. - М.: Металлургия, 1988. 288 с.

3. Резников И. Л., Долгих Т. К., Шека Т. С. Электролитическое получение магния из карналлита, обезвоженного в кипящем слое // Цветные металлы. - 1969. - N 10. - С. 52-56.

4. Зуев Н. М. , Иванов А. Б., Вуколов В. В. и др. Разработка поточной технологии производства магния // Производство титана и магния. Труды ВАМИ N 72. - М: Металлургия, 1972. - С. 48-55.

5. Резников И. Л., Сандлер Г. Ю., Долгих Т. К. Питание электролизеров твердым карналлитом при производстве магния // Цветные металлы. - 1987. - N 7. - С. 64-68.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095479C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1997 |

|

RU2115771C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО ХЛОРМАГНИЕВОГО СЫРЬЯ И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294402C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО КАРНАЛЛИТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305144C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ | 1999 |

|

RU2158787C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2677448C1 |

Использование: производство цветных металлов, а именно производство магния и хлора электролизом расплавленных солей в электролизерах индивидуального питания и объединенных в поточную линию. Сущность: способ включает в себя подготовку, наряду с хлормагниевым сырьем, инертных солей в виде твердых хлоридов щелочных и щелочно-земельных металлов или их смесей, их транспортирование и загрузку в электролизеры постоянно в процессе электролиза, в количестве, позволяющем стабилизировать температуру процесса. Предложено использовать в качестве инертной соли или ее компонента твердый электролит или очищенную от примесей шламо-электролитную смесь. Предложено производить загрузку инертных солей одновременно или поочередно с загрузкой хлормагниевого сырья, а в случае использования сырья в твердом виде полностью или частично смешивать с ним. Описано применение способа к процессу производства магния и хлора в поточной линии электролизеров с учетом ее особенностей. Определен критерий, по которому определяют необходимость регулирования температуры, и величину воздействия через изменение скорости загрузки твердой соли или смеси с твердым сырьем в электролизер индивидуального питания и входящий в поточную линию. Технический результат: повышение производительности оборудования без изменения его конструкции, в ряде случаев со снижением энергетических затрат и расхода сырья на производство товарной продукции. 11 з.п. ф-лы., 9 табл.

| Иванов А.И | |||

| и др | |||

| Производство магния | |||

| - М.: Металлургия, 1979, с.216, 217 | |||

| Лебедев О.А | |||

| Производство магния электролизом | |||

| - М.: Металлургия, 1988, с.201 | |||

| Резников И.Л | |||

| и др | |||

| Электролитическое получение магния из карналлита, обезвоженного в кипящем слое | |||

| Ж."Цветные металлы", N 10, 1969, с.52-56 | |||

| Зуев Н.М | |||

| и др | |||

| Разработка поточной технологии производства магния | |||

| Производство титана и магния | |||

| Труды ВАМИ | |||

| - М.: Металлургия, N 72, 1972, с.48-55 | |||

| Резников И.Л | |||

| и др | |||

| Питание электролизеров твердым карналлитом при производстве магния | |||

| Ж."Цветные металлы", N 7, 1987, с.64-68. |

Авторы

Даты

1998-02-10—Публикация

1996-10-16—Подача