Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования.

Уровень техники

При полусухом прессовании кирпича-сырца пуансон пресса подвергается интенсивному абразивному воздействию со стороны пресс-порошка, происходит его значительный износ по периферии. В результате происходит увеличение первоначальных технологических зазоров между боковой поверхностью пуансона и стенками полости матрицы, приводящее к образованию облоя, вследствие чего нарушается геометрическая форма кирпича (форма параллелепипеда) и ухудшается его внешний вид.

Из уровня техники известен пуансон пресса (см. авторское свидетельство SU 1350021, МПК: В28В 3/02, опубл. 07.11.1987), содержащий корпус и закрепленную на нем облицовочную плиту коробчатого сечения с эластичным вкладышем. В основании облицовочной плиты выполнены отверстия, каждое из которых расположено вдоль соответствующей стенки плиты и выполнено в центральной части с изломом, направленным к центру плиты. При приложении прессующего давления стенки плиты перемещаются параллельно своему первоначальному положению в пределах упругой деформации и прижимаются к стенкам матрицы. После завершения процесса прессования стенки плиты возвращаются в первоначальное положение. Устройство позволяет исключить запрессовку пресс-порошка в технологических зазорах и образование облоя.

Недостатком известного решения является невозможность обеспечения гарантированных зазоров между боковой поверхностью пуансона и стенками пресс-формы, размер которых обычно составляет несколько десятых долей миллиметра. Без удаления воздуха из пресс-формы в процессе сжатия не может быть получен качественный сырец. Сжатый в порах сырца воздух является причиной разрыва сырца - расслаивания в плоскостях, перпендикулярных прилагавшемуся при прессовании усилию.

В качестве наиболее близкого к заявляемому устройству аналога, по наличию сходных конструктивных признаков, принят штамп (см. авторское свидетельство SU 1021515, МПК: B21J 13/02, опубл. 07.06.1983), содержащий пуансон с закрепленными на нем сменными профильными накладками. Каждая накладка установлена с возможностью смещения в направлении стенки полости матрицы и имеет скошенную опорную поверхность, при этом пуансон выполнен также с ответной скошенной поверхностью. Под воздействием давления деформируемого материала клиновой элемент накладки смещается по скошенной поверхности пуансона к стенке матрицы и прижимается к ней, закрывая собой зазор между стенкой полости матрицы и пуансоном.

Недостатком прототипа является низкое качество формуемых изделий, обусловленное защемлением воздуха в объеме спрессованной массы.

Раскрытие изобретения

Заявляемым изобретением решается задача повышения качества керамических изделий, преимущественно кирпича-сырца, формуемого способом полусухого прессования, за счет обеспечения технологического зазора между стенкой полости матрицы и пуансоном для выхода воздуха из формуемой массы.

Поставленная задача решается благодаря тому, что в пуансоне пресса, размещенном в полости матрицы и включающем сменные профильные накладки, установленные в выполненных на гранях пуансона по его периметру пазах, с возможностью смещения в направлении стенок полости матрицы, согласно заявляемому изобретению, сменные накладки установлены с зазором относительно стенок полости матрицы и выполнены с возможностью фиксации своего положения.

При полусухом прессовании керамического кирпича необходимо обеспечить постоянный зазор между стенками матрицы и пуансоном. В отличие от прототипа, в котором при приложении нагрузки накладки самопроизвольно смещаются в направлении стенок полости матрицы (вплоть до плотного прилегания к ним), в заявляемом устройстве возможность перемещения сменных накладок в сторону стенок матрицы позволяет контролируемо передвигать их по мере истирания пуансона, обеспечивая, тем самым, постоянный технологический зазор для выхода воздуха из пресс-порошка. Фиксация сменных накладок на пуансоне в выставленном положении обеспечивает их неподвижность, предотвращая их смещение при приложении прессового давления.

С целью улучшения условий монтажа и эксплуатации пуансон содержит корпус и смонтированный на нем штамп, на гранях которого по периметру выполнены пазы.

Поскольку штамп закреплен на корпусе с возможностью поперечного смещения, обеспечивается его самоцентрирование при прессовании, исключается возможность перекоса пуансона, что направлено на повышение эксплуатационной надежности пресса.

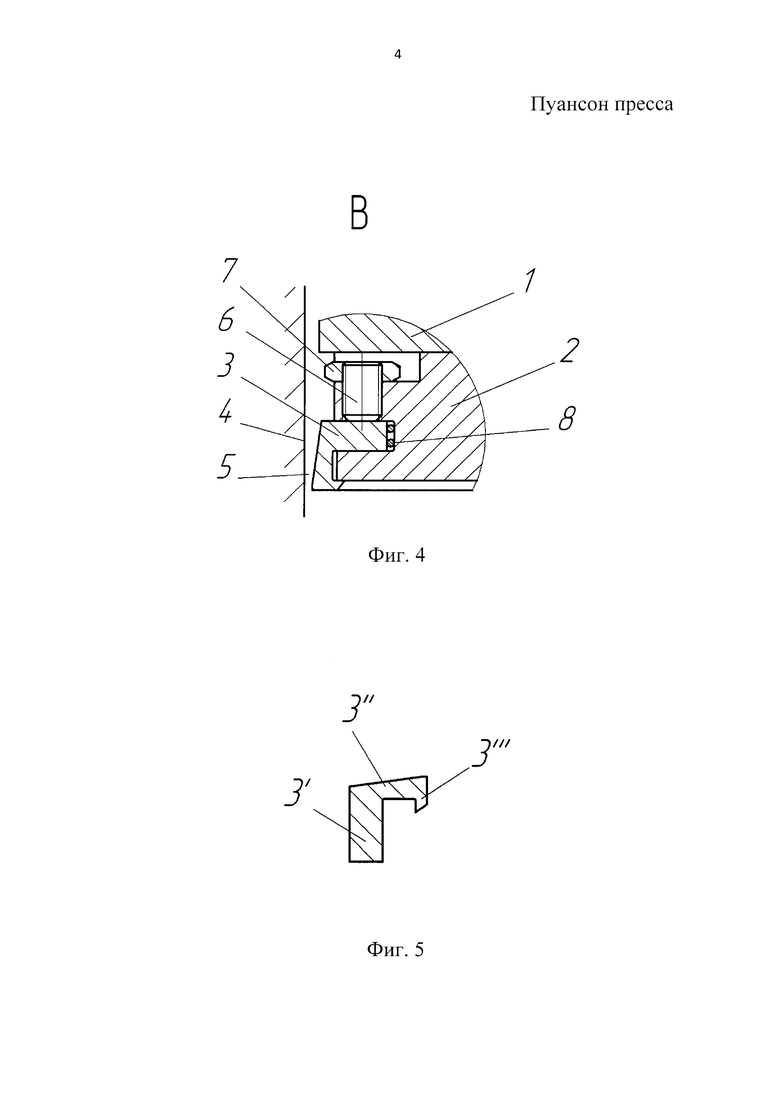

Конструктивно каждая сменная накладка включает установочный, боковой и опорный элементы. Посредством установочного элемента, вложенного в паз, выполненный на грани штампа, сменная накладка крепится к штампу. Регулировкой положения бокового элемента создают необходимый технологический зазор для выхода воздуха из прессуемого материала. Опорный элемент, опираясь на рабочую поверхность штампа, удерживает сменную накладку от изгибания при приложении прессового усилия и защищает зазор между штампом и накладкой, образующийся при выдвижении сменной накладки в сторону стенки полости матрицы, от попадания в него пресс-порошка.

Дополнительный положительный технический результат заключается в увеличении срока службы пуансона благодаря тому, что при износе штампа и увеличении технологического зазора появляется возможность многократно выдвигать сменные накладки в сторону стенок матрицы, обеспечивая работоспособность дорогостоящего штампа и избегая его замены.

Сменные накладки зафиксированы на штампе посредством прижимных винтов, предотвращающих смещение накладок. С целью исключения возможности самопроизвольного выкручивания, прижимные винты снабжены стопорными гайками.

Положение сменных накладок относительно стенок матрицы выставляется при помощи регулировочных прокладок, вкладываемых в пазы между торцом установочного элемента и штампом по его периметру. По мере истирания штампа и перемещения сменных профильных накладок в сторону стенок полости матрицы, устанавливают прокладки большего диаметра. Кроме того, регулировочные прокладки служат своеобразным упором для сменных накладок, дополнительно препятствующим их смещению.

В частном случае осуществления заявляемого изобретения сменные накладки установлены с заходом опорного элемента на край рабочей поверхности штампа. Выступающие над поверхностью штампа опорные элементы сменных накладок выполняют углубления по периметру постельной грани кирпича. Ступенчатая форма изделия обеспечивает лучшее сцепление его поверхности с раствором, повышая устойчивость и долговечность кладки.

Предпочтительно выполнить наружную поверхность опорного элемента со скошенной кромкой, выполняющей фаску по контуру отпрессованного кирпича-сырца, которая предотвращает выкрашивание его углов и улучшает внешний вид изделия.

Краткое описание чертежей

Сущность заявляемого технического решения поясняется чертежами, на которых изображено:

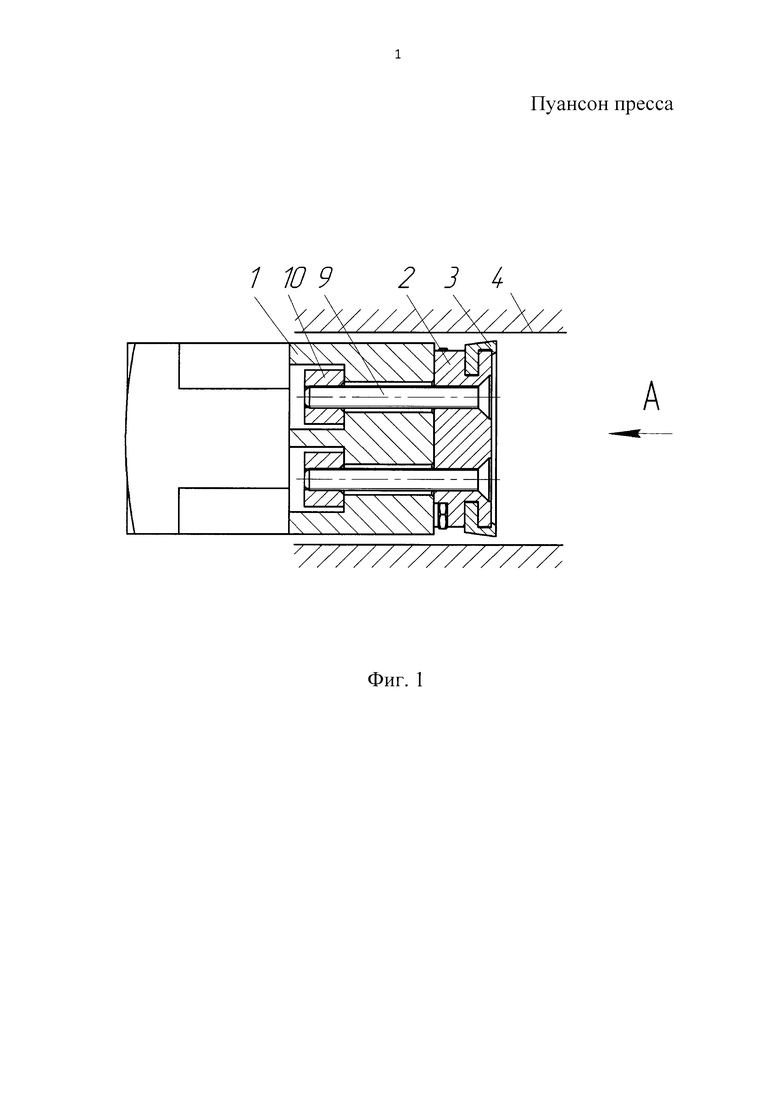

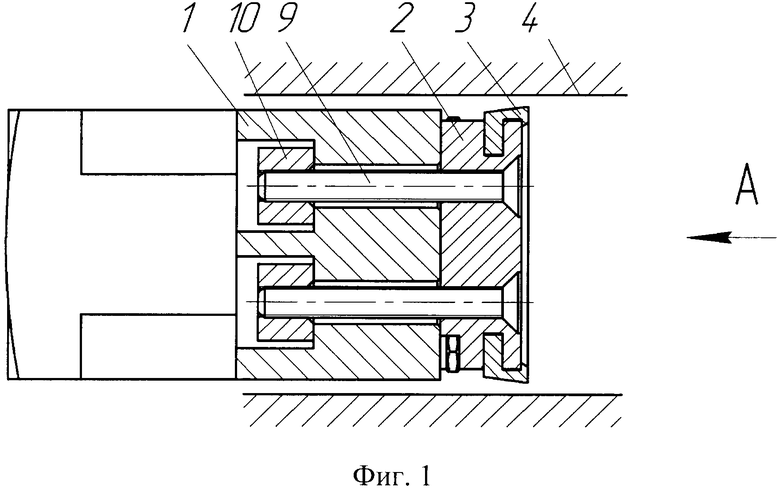

на фиг. 1 - заявляемое устройство, продольный разрез;

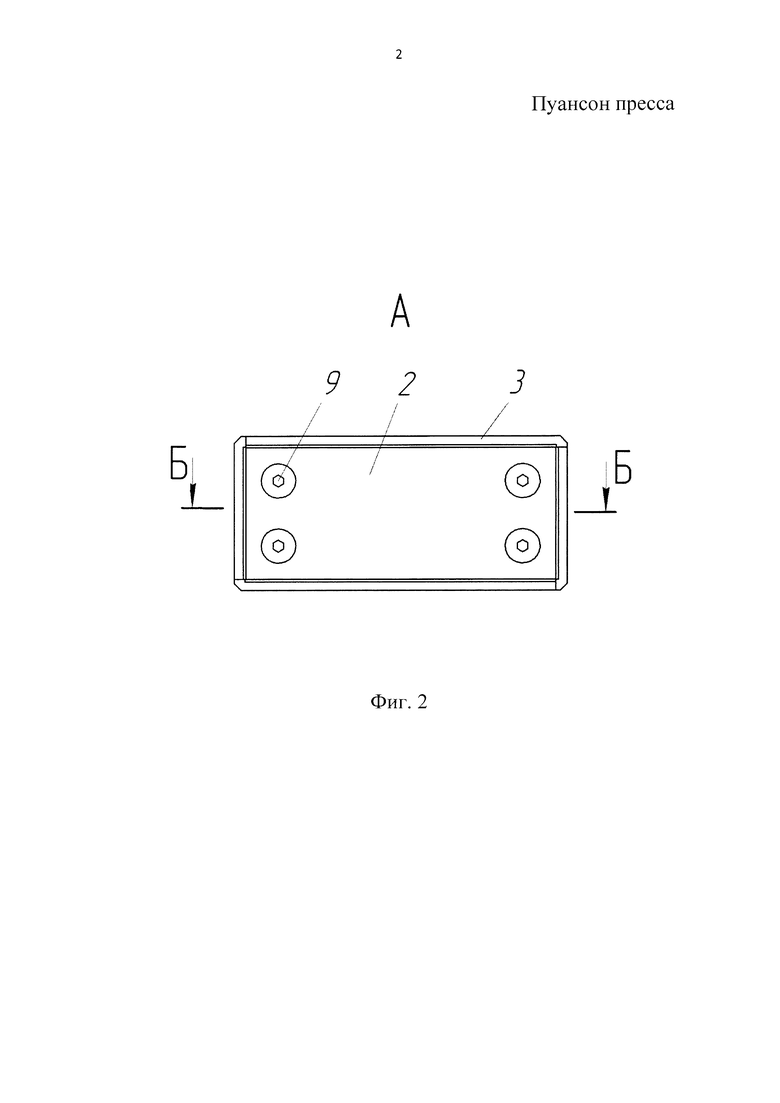

на фиг. 2 - вид А на фиг. 1;

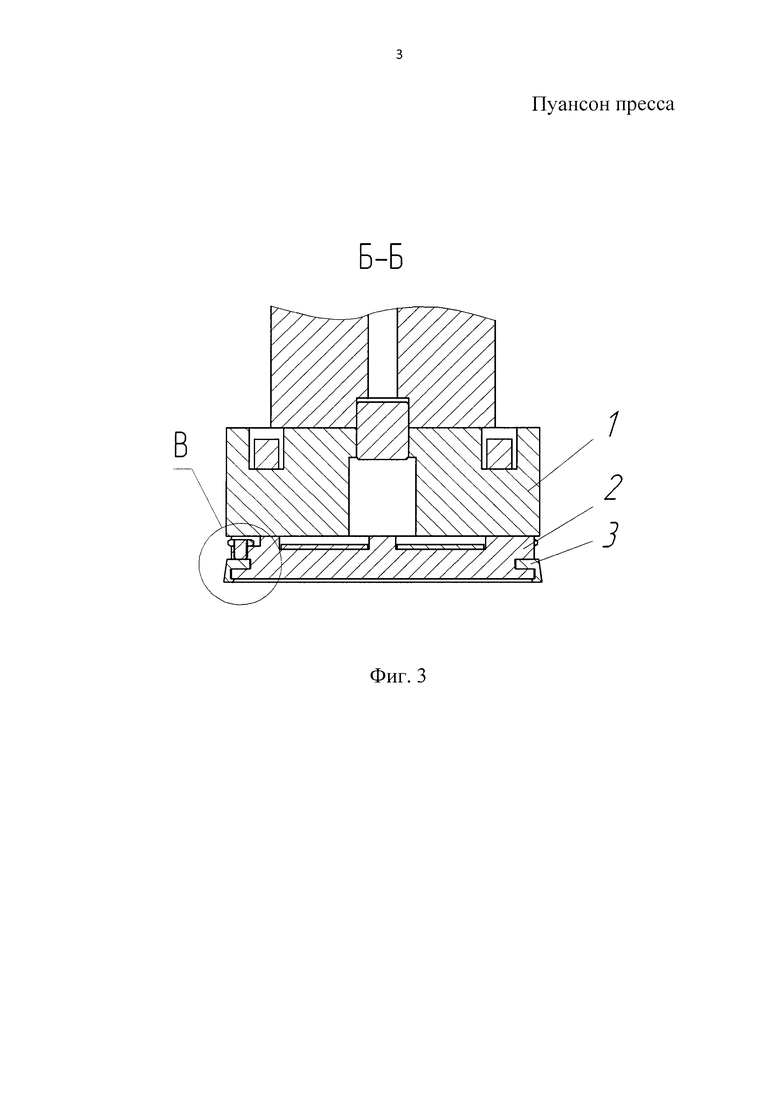

на фиг. 3 - разрез Б-Б на фиг. 2;

на фиг. 4 - вид В на фиг. 3;

на фиг. 5 - сменная накладка, поперечное сечение.

Осуществление изобретения

Пуансон пресса содержит корпус 1 и смонтированный на нем штамп 2 с закрепленными на его гранях сменными профильными накладками 3. Каждая сменная накладка включает установочный 3', боковой 3'' и опорный 3''' элементы. Сменные накладки 3 установлены с возможностью фиксации их выдвигаемого положения в направлении стенок 4 полости матрицы, обеспечивающей постоянный зазор 5 между стенками полости матрицы и пуансоном. На гранях штампа по его периметру выполнены пазы, в которые вставлены установочные элементы 3' сменных накладок и закреплены посредством прижимных винтов 6, снабженных стопорными гайками 7. В пазах между торцом установочного элемента и штампом по его периметру расположены регулировочные прокладки 8. Штамп прикреплен к корпусу посредством винтов 9, вкрученных с лицевой поверхности штампа, пропущенных сквозь отверстия, выполненные в корпусе, и зафиксированных гайками 10. Сквозные отверстия в корпусе выполнены с диаметром, превышающим диаметр винтов 9, благодаря чему обеспечивается возможность поперечного смещения штампа. Наружная поверхность опорного элемента 3''' выполнена со скошенной кромкой, предпочтительно под углом 45°.

Работа устройства осуществляется следующим образом.

Установочные элементы 3' сменных накладок 3 вставляются в пазы, выполненные на гранях штампа по его периметру, и фиксируются прижимными винтами 6. Положение сменных накладок выставляется при помощи регулировочных прокладок 8 таким образом, чтобы зазор 5 между боковыми элементами 3'' и стенкой 4 полости матрицы составлял 0,2 мм. Затем штамп прикрепляется к корпусу винтами 9 с гайками 10.

При прессовании кирпича-сырца вытесненный из пресс-порошка воздух устремляется в зазоры 5 между пуансоном и стенками полости матрицы, благодаря чему обеспечивается необходимая плотность изделия.

После определенного времени работы пресса периодически выполняется визуальный контроль отпрессованного кирпича-сырца на наличие облоя по его контуру. При необходимости, по мере истирания пуансона по периферии, сменные накладки 3 выдвигаются из пазов на величину, равную его износу, и фиксируются

от самопроизвольного смещения прижимными винтами 6. При этом в пазах по периметру штампа 2 устанавливают регулировочные прокладки 8 большего диаметра.

Использование предлагаемого изобретения позволяет осуществлять полусухое прессование керамических изделий с улучшенным качеством за счет удаления воздуха из прессуемого сырья. Повышается точность размеров готового изделия благодаря снятию внутренних напряжений, что способствует лучшей сохранности структуры отпрессованного кирпича, более высокой его прочности и исключает расслоение изделия.

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования. Пуансон пресса содержит корпус и смонтированный на нем штамп с закрепленными на его гранях сменными профильными накладками. Каждая сменная накладка включает установочный, боковой и опорный элементы. Сменные накладки установлены с возможностью фиксации их выдвигаемого положения в направлении стенок полости матрицы, обеспечивающей постоянный зазор между стенками полости матрицы и пуансоном. На гранях штампа по его периметру выполнены пазы, в которые вставлены установочные элементы сменных накладок и закреплены посредством прижимных винтов. В пазах между торцом установочного элемента и штампом по его периметру расположены регулировочные прокладки. Изобретение направлено на повышение качества керамических изделий, формуемых способом полусухого прессования, за счет обеспечения технологического зазора между стенкой полости матрицы и пуансоном для выхода воздуха из формуемой массы. 7 з.п. ф-лы, 5 ил.

1. Пуансон пресса, размещенный в полости матрицы и включающий сменные профильные накладки, установленные в выполненных на гранях пуансона по его периметру пазах, с возможностью смещения в направлении стенок полости матрицы, отличающийся тем, что сменные накладки установлены с зазором относительно стенок полости матрицы и выполнены с возможностью фиксации своего положения.

2. Пунсон по п. 1, отличающийся тем, что содержит корпус и смонтированный на нем штамп, причем пазы выполнены на гранях штампа.

3. Пуансон по п. 2, отличающийся тем, что штамп закреплен на корпусе с возможностью поперечного смещения.

4. Пунсон по п. 1, отличающийся тем, что каждая сменная накладка включает установочный, боковой и опорный элементы.

5. Пуансон по п. 1 и 2, отличающийся тем, что сменные накладки зафиксированы на штампе посредством прижимных винтов, снабженных стопорными гайками.

6. Пунсон по п. 1 и 4, отличающийся тем, что в пазах между торцом установочного элемента и штампом расположены регулировочные прокладки.

7. Пунсон по п. 4, отличающийся тем, что сменные накладки установлены с заходом опорного элемента на край рабочей поверхности штампа.

8. Пунсон по п. 4, отличающийся тем, что наружная поверхность опорного элемента выполнена со скошенной кромкой.

| Штамп | 1982 |

|

SU1021515A1 |

| Пуансон пресса | 1986 |

|

SU1350021A2 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ | 2000 |

|

RU2207929C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ГОФРАМИ | 2003 |

|

RU2246366C1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

2019-01-17—Публикация

2017-10-30—Подача