Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, в частности к оборудованию для производства кирпича и других керамических изделий методом полусухого прессования.

Уровень техники

Из уровня техники известен пресс для полусухого прессования кирпича-сырца СМ-301А (см. Золотарский А.З. Производство керамического кирпича. М.: Высш. школа, 1989 г., с. 123, рис. 56), в котором с целью удаления воздуха из пресс-порошка применяют двухступенчатое прессование. Сначала из массы вытесняется часть воздуха при низком давлении прессования, затем штамп несколько приподнимается и воздух удаляется из пресс-формы. Прессование заканчивается при высоком давлении штампа.

Приложение усилия прессования в несколько этапов, между которыми прессующие инструменты отводят от изделия, позволяет уменьшить количество запрессованного воздуха в сырце, однако не обеспечивает его полного удаления, т.к. на заключительном этапе прессования выход воздуха из пресс-порошка происходит только через небольшие зазоры между краями штампа (по его периметру) и боковыми стенками пресс-формы. Запрессованный в изделии воздух приводит к образованию трещин на ложковых и тычковых гранях прессовки. При этом значительно увеличивается время цикла прессования, сокращается производительность, повышаются энергетические затраты.

Кроме того, поток воздуха, направленный от центра пресс-формы к ее периферии, вызывает неравномерное распределение керамических порошков внутри формовочной полости, приводящее к неоднородной плотности изделия и повышенному износу штампов.

Известно устройство для формования керамических изделий (см. патент ЕР 1297934, МПК: В28В 13/02, 02.04.2003), включающее пуансон, снабженный приспособлением для подачи материала в пресс-форму по ее периферии. В центральной части пресс-формы расположено отверстие для отвода воздуха, снабженное клапаном и связанное с системой вакуумирования. Одновременно с опусканием пуансона, в полости пресс-формы создается мгновенный вакуум, активирующий поток керамического порошка от периферии к центру, заполняющий упомянутую полость.

Устройство позволяет равномерно распределить пресс-порошок по всей поверхности пресс-формы от краев к центру, однако наличие всего одного отверстия для отвода воздуха не позволяет максимально полно удалить воздух из прессуемого сырца.

Известно устройство для прессования (см. патент FR 2673566, МПК: В28В 13/02, 11.09.1992), включающее штамп с равномерно распределенными по его поверхности отверстиями, снабженными клапанами и связанными с атмосферой посредством каналов для отвода воздуха. Устройство позволяет эффективно удалять воздух из пресс-формы.

Недостатком известного решения является наличие подвижных деталей в клапанах и сложность конструкции в целом, приводящее к быстрому выходу устройства из строя и снижающее его эксплуатационную надежность.

В качестве наиболее близкого к заявляемому устройству аналога, по наличию сходных конструктивных признаков, принят изостатический штамп для формования плитки (см. патент на изобретение RU 2440236, МПК: В28В 3/00, опубл. 20.01.2012), содержащий приспособления для отвода воздуха, установленные в сквозных отверстиях, равномерно распределенных по поверхности штампа, и сообщающихся посредством системы разгрузочных каналов, выполненных в штампе, с внешней средой. Каждое приспособление для отвода воздуха выполнено в виде втулки, внутри которой расположен подвижный шток, изменяющий проходное отверстие горловины втулки. Шток снабжен скребком для проталкивания керамического порошка, находящегося в горловине втулки, наружу. С целью исключения забивания порошком разгрузочных каналов, их система соединена с отсасывающим устройством и нагнетающим устройством для подачи сжатого воздуха.

Недостатком штампа является сложность конструкции приспособлений для отвода воздуха и низкая надежность в работе. Подвижные штоки со скребками в результате постоянного контакта с керамическим порошком, обладающим высокими абразивными свойствами, быстро изнашиваются и перестают выполнять очищающие функции, что приводит к забиванию упомянутых приспособлений материалом и препятствует дегазации формовочной полости.

Раскрытие изобретения

Заявляемым изобретением решается задача создания штампа для полусухого прессования керамических изделий, позволяющего получать кирпич высокого качества за счет максимального отведения воздуха со всей поверхности прессуемого сырца, отличающего простотой конструкции и обладающего высокой эксплуатационной надежностью.

Технический результат достигается благодаря тому, что в штампе для полусухого прессования керамических изделий, содержащем приспособления для отвода воздуха, установленные в сквозных цилиндрических отверстиях, выполненных в штампе, и сообщенные посредством системы разгрузочных каналов с внешней средой, согласно заявляемому изобретению, сквозные цилиндрические отверстия выполнены ступенчатой формы с образованием углублений на рабочей поверхности штампа, приспособления для отвода воздуха выполнены в виде винтообразных штуцеров с расширяющейся головкой и установлены в сквозных отверстиях с образованием кольцевой камеры между боковыми поверхностями углубления и головки штуцера, в стержне штуцера выполнено осевое отверстие, сообщающееся посредством боковых каналов с кольцевой камерой, причем между головкой штуцера и боковой поверхностью углубления имеется кольцевой зазор.

В отличие от прототипа, в заявляемом штампе отсутствуют подвижные детали и трущиеся узлы, обладающие способностью периодически ломаться и изнашиваться. Таким образом, заявляемое устройство отличается простой конструкцией, длительным сроком службы и высокой надежностью в работе.

Кольцевой зазор между головкой штуцера и боковой поверхностью углубления, составляющий несколько десятых долей миллиметра, позволяет беспрепятственно проходить вытесняемому из пресс-порошка воздуху и удерживает частицы материала. В результате воздух максимально полно удаляется из формовочной полости, удается избежать запрессовки воздуха в сырце, и повышается качество и морозостойкость готового изделия.

За счет описанного выше конструктивного исполнения заявляемого решения при отводе воздуха из полости матрицы и при продувке устройства сжатым воздухом в кольцевой камере создаются мощные вихревые воздушные потоки, способствующие эффективной очистке приспособления для отвода воздуха и препятствующие забиванию его отверстий уносимыми с потоком воздуха пылевидными частицами материала.

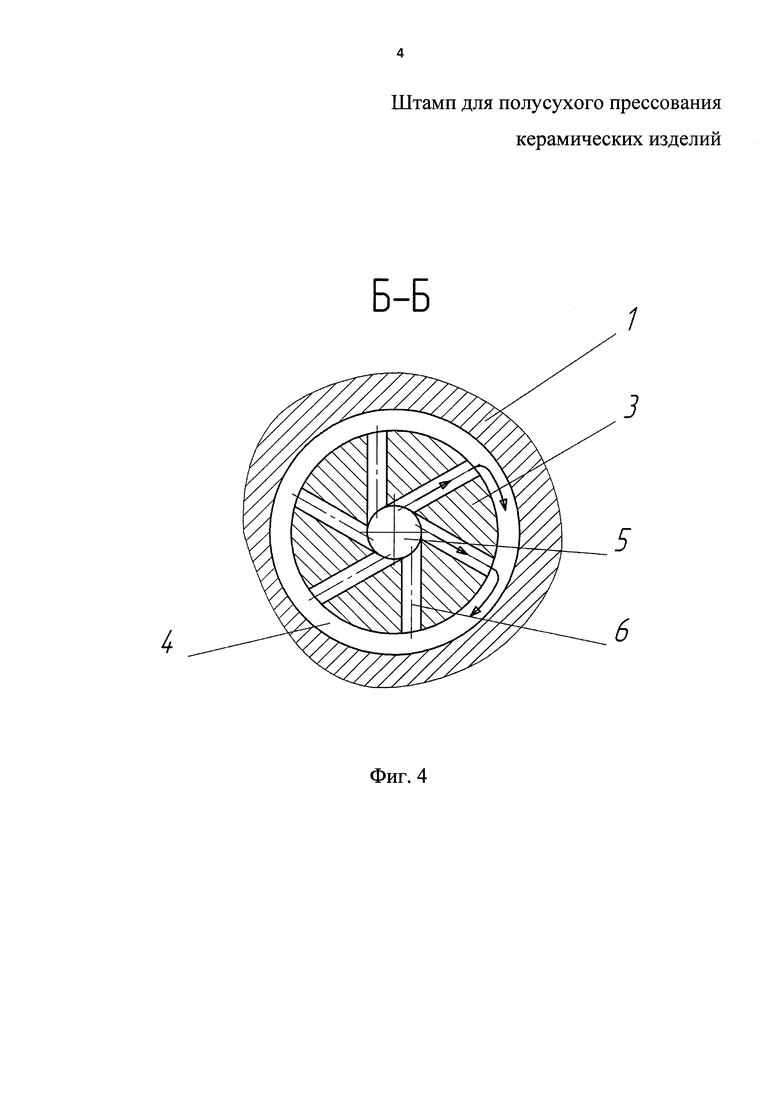

Поскольку головка штуцера расположена в углублении сквозного отверстия, целесообразно боковые каналы просверлить в ней, чем обеспечивается сообщение осевого отверстия в стержне штуцера с кольцевой камерой. Предпочтительно боковые каналы ориентировать тангенциально осевому отверстию в стержне штуцера, что направлено на создание продольных круговых воздушных потоков в кольцевой камере, способствующих эффективному очищению как кольцевого зазора между головкой штуцера и боковой поверхностью сквозного отверстия, так и самой кольцевой камеры.

Предпочтительно закрепить штуцер в сквозном отверстии посредством резьбового соединения, позволяющем его монтировать и заменять с минимальной трудоемкостью.

С целью исключения неровностей на гранях прессовки головка штуцера расположена в одной плоскости с рабочей поверхностью штампа.

Благодаря тому что на поверхности головки штуцера выполнены сквозные пазы, увеличивается площадь отведения воздуха из прессуемого сырца. В этом случае воздух отводится не только в месте расположения кольцевого зазора между головкой штуцера и боковой поверхностью сквозного отверстия, но и дополнительно в местах нахождения пазов, а затем через кольцевые зазоры выводится наружу. Кроме того, пазы могут выполнять функцию шлицев при монтаже штуцеров.

Конструктивно разгрузочные каналы расположены на задней поверхности штампа, благодаря чему упрощается их профилактическое обслуживание.

С целью продувки всех каналов и отверстий приспособления для отвода воздуха система разгрузочных каналов соединена с системой вакуумирования и с нагнетающим устройством для подачи сжатого воздуха.

Краткое описание чертежей

Сущность заявляемого технического решения поясняется чертежами, на которых изображено:

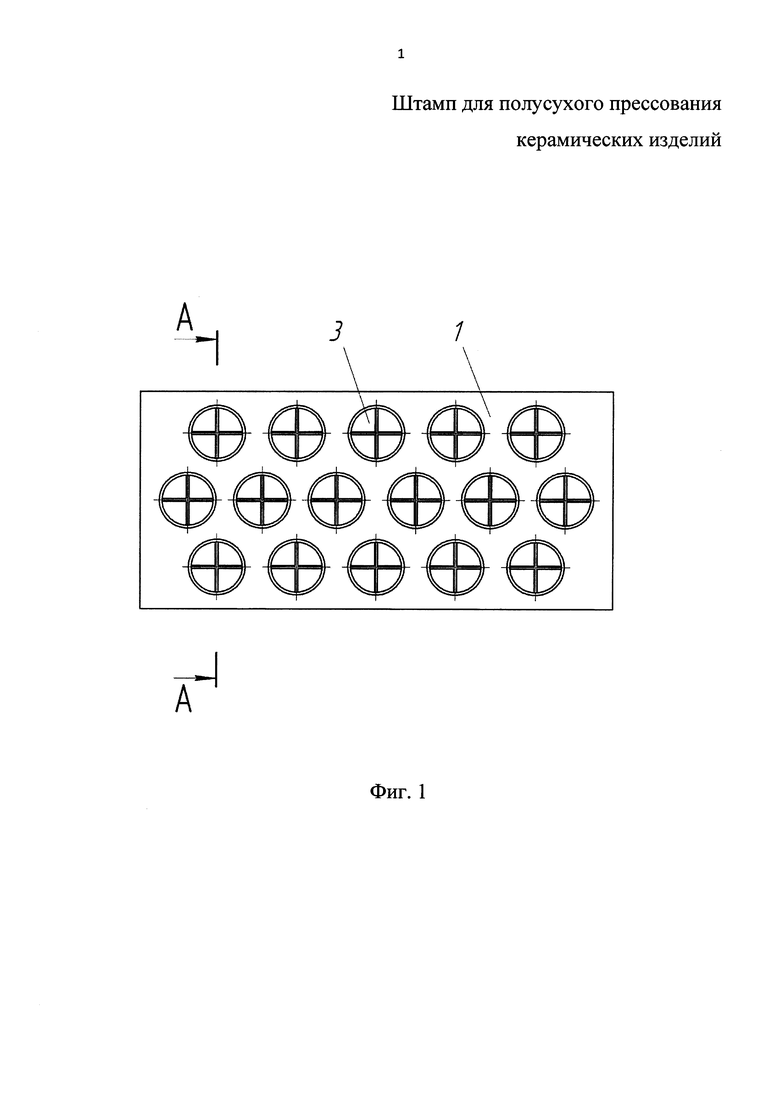

на фиг. 1 - заявляемый штамп, общий вид;

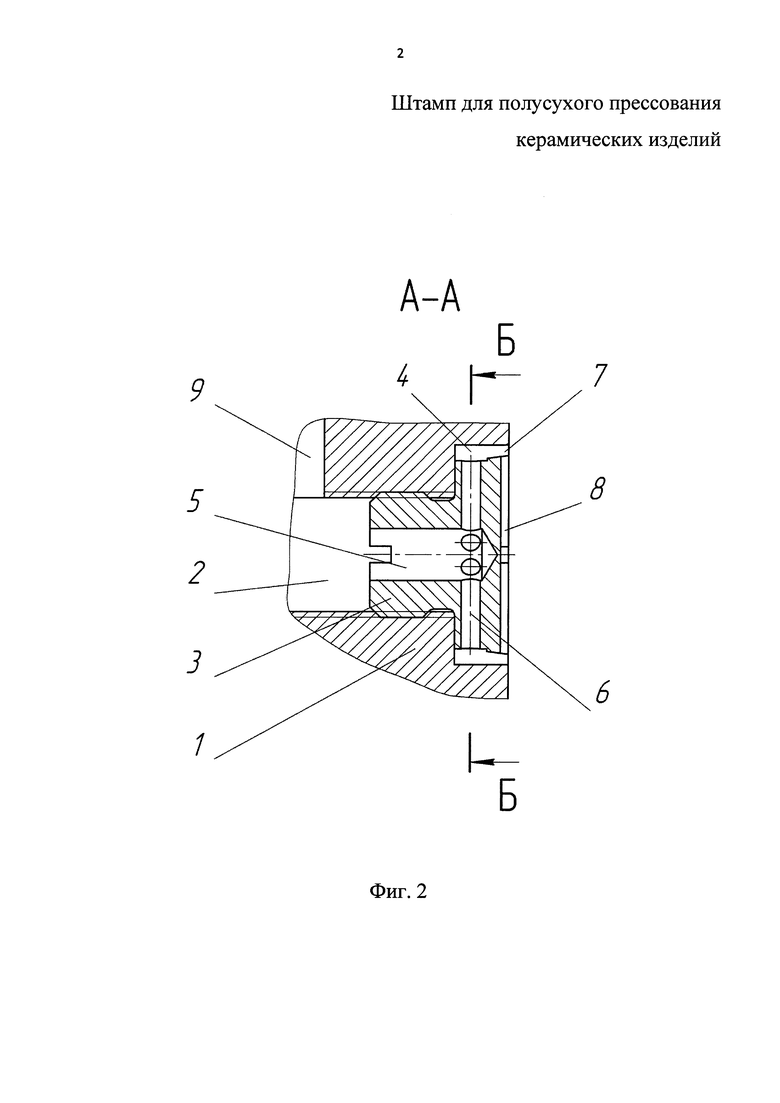

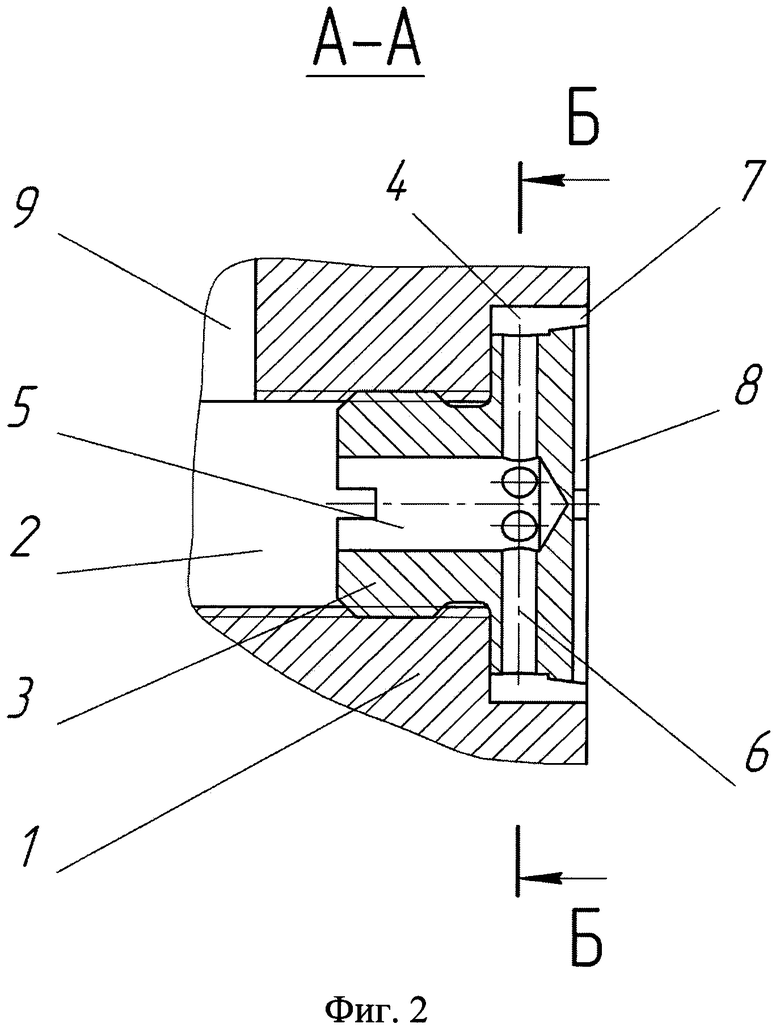

на фиг. 2 - разрез А-А на фиг. 1;

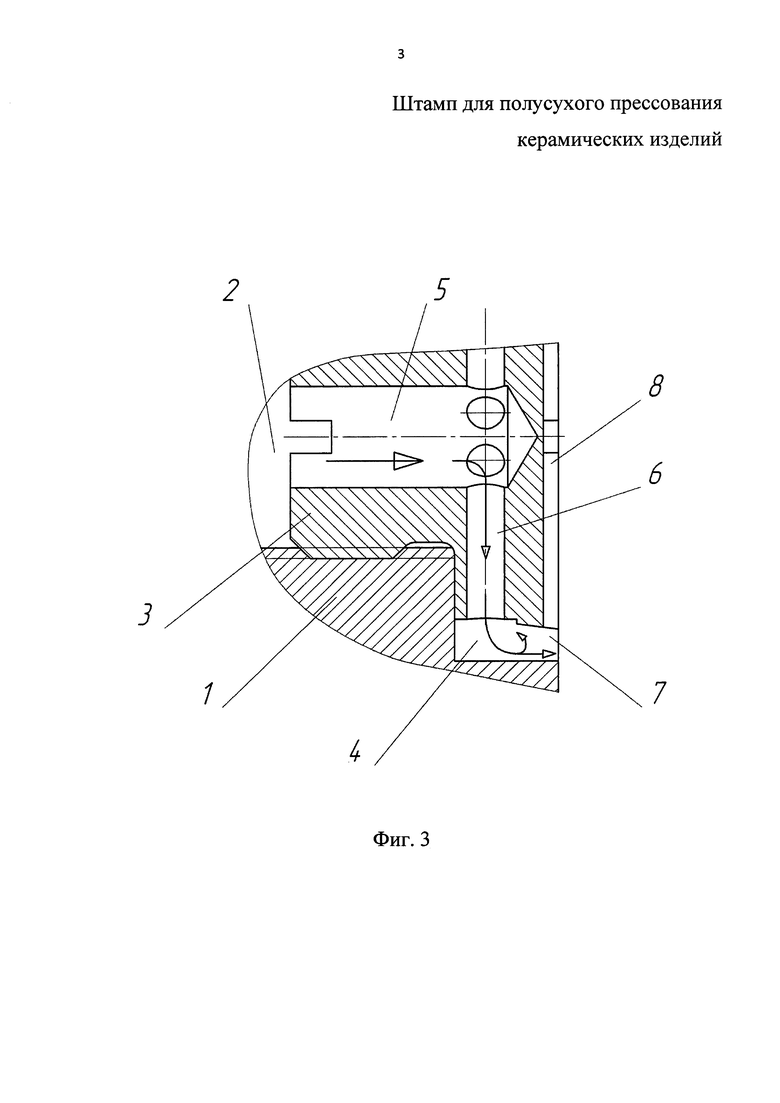

на фиг. 3 - то же, направление движения сжатого воздуха;

на фиг. 4 - разрез Б-Б на фиг. 2.

Осуществление изобретения

Штамп 1 для полусухого прессования керамических изделий содержит равномерно распределенные по его поверхности сквозные цилиндрические отверстия 2 ступенчатой формы с образованием углублений на рабочей поверхности штампа. В сквозных отверстиях посредством резьбового соединения закреплены приспособления для отвода воздуха, выполненные в виде винтообразных штуцеров 3 с расширяющейся головкой. Штуцеры 3 установлены в сквозных отверстиях 2 с образованием кольцевой камеры 4 между цилиндрической боковой поверхностью углубления и боковой поверхностью расширяющейся головки штуцера. В стержне штуцера выполнено осевое отверстие 5, сообщающееся посредством боковых каналов 6 с кольцевой камерой 4. Боковые каналы 6 выполнены в головке штуцера 3 и ориентированы тангенциально осевому отверстию 5 в его стержне. Между головкой штуцера и боковой поверхностью углубления имеется кольцевой зазор 7, составляющий 0,1÷0,3 мм. Поверхность головки штуцера расположена в одной плоскости с рабочей поверхностью штампа и на ней выполнены сквозные пазы 8. Приспособления для отвода воздуха сообщаются с внешней средой посредством системы разгрузочных каналов 9, расположенных на задней поверхности штампа. Система разгрузочных каналов соединена с нагнетающим устройством для подачи сжатого воздуха и с системой вакуумирования (не показаны).

Штамп работает следующим образом.

При прессовании кирпича-сырца вытесненный из пресс-порошка воздух проходит сквозь кольцевые зазоры 7, боковые каналы 6 в головке штуцера 3, осевое отверстие 5 в стержне и через систему разгрузочных каналов 9 выходит наружу. За один цикл прессования через каждое приспособление для отвода воздуха удаляется по 3 см3 воздуха, что составляет примерно треть всего отводимого воздуха. Пылевидные частицы материала, захваченные воздушным потоком и осевшие в разгрузочных каналах, отводятся с помощью системы вакуумирования, присоединенной к системе разгрузочных каналов 9.

Нагнетающее устройство для подачи сжатого воздуха подает воздух внутрь каналов для выталкивания накопившегося там керамического порошка.

Использование предлагаемого изобретения позволяет осуществлять полусухое прессование керамических изделий с улучшенным качеством за счет максимально полного удаления воздуха из прессуемого сырья. Штамп отличается простотой конструкции и обладает высокой эксплуатационной надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУАНСОН ПРЕССА | 2017 |

|

RU2677523C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2318656C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2572091C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| Способ непрерывного полусухого прессования керамических изделий и устройство для его осуществления | 1991 |

|

SU1838101A3 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

Изобретение относится к промышленности строительных материалов. Штамп для полусухого прессования керамических изделий содержит равномерно распределенные по его поверхности сквозные цилиндрические отверстия ступенчатой формы с образованием углублений на рабочей поверхности штампа. В сквозных отверстиях закреплены приспособления для отвода воздуха, выполненные в виде винтообразных штуцеров с расширяющейся головкой. Штуцеры установлены в сквозных отверстиях с образованием кольцевой камеры между цилиндрической боковой поверхностью углубления и боковой поверхностью расширяющейся головки штуцера. В стержне штуцера выполнено осевое отверстие, сообщающееся посредством боковых каналов, выполненных в головке штуцера, с кольцевой камерой. Между головкой штуцера и боковой поверхностью углубления имеется кольцевой зазор, составляющий 0,1÷0,3 мм. Приспособления для отвода воздуха сообщаются с внешней средой посредством системы разгрузочных каналов, соединенной с нагнетающим устройством для подачи сжатого воздуха и с системой вакуумирования. Техническим результатом является получение кирпича высокого качества за счет максимального отведения воздуха со всей поверхности прессуемого сырца, упрощение конструкции и высокая эксплуатационная надежность. 7 з.п. ф-лы, 4 ил.

1. Штамп для полусухого прессования керамических изделий, содержащий приспособления для отвода воздуха, установленные в сквозных цилиндрических отверстиях, выполненных в штампе, и сообщенные посредством системы разгрузочных каналов с внешней средой, отличающийся тем, что сквозные цилиндрические отверстия выполнены ступенчатой формы с образованием углублений на рабочей поверхности штампа, приспособления для отвода воздуха выполнены в виде винтообразных штуцеров с расширяющейся головкой и установлены в сквозных отверстиях с образованием кольцевой камеры между боковыми поверхностями углубления и головки штуцера, в стержне штуцера выполнено осевое отверстие, сообщающееся посредством боковых каналов с кольцевой камерой, причем между головкой штуцера и боковой поверхностью углубления имеется кольцевой зазор.

2. Штамп по п. 1, отличающийся тем, что боковые каналы выполнены в головке штуцера и ориентированы тангенциально осевому отверстию в его стержне.

3. Штамп по п. 1, отличающийся тем, что штуцер закреплен в сквозном отверстии посредством резьбового соединения.

4. Штамп по п. 1, отличающийся тем, что поверхность головки штуцера расположена в одной плоскости с рабочей поверхностью штампа.

5. Штамп по п. 1, отличающийся тем, что на поверхности головки штуцера выполнены сквозные пазы.

6. Штамп по п. 1, отличающийся тем, что разгрузочные каналы расположены на задней поверхности штампа.

7. Штамп по п. 1, отличающийся тем, что система разгрузочных каналов соединена с нагнетающим устройством для подачи сжатого воздуха.

8. Штамп по п. 1, отличающийся тем, что система разгрузочных каналов соединена с системой вакуумирования.

| ИЗОСТАТИЧЕСКИЙ ШТАМП ДЛЯ ФОРМОВАНИЯ ПЛИТКИ | 2007 |

|

RU2440236C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2082604C1 |

| EP 1297934 А2, 02.04.2003 | |||

| АСИНХРОННЫЙ СВАРОЧНЫЙ ГЕНЕРАТОР | 2017 |

|

RU2673566C1 |

Авторы

Даты

2018-08-15—Публикация

2017-11-01—Подача