Изобретение относится к печам и методам плавления металлов в печах и в частности, но не исключительно, к методам загрузки мелких алюминиевых отходов в печь.

Металлургические плавильные печи предназначены для осуществления процесса нагрева твердых металлов до состояния плавления. Нагрев металлических тел в естественной среде сопровождается интенсивным окислением их поверхности за счет контакта с кислородом. Особенно большие удельные потери металла на окислы происходят при переплавке тонкого металлического лома имеющего сравнительно большую площадь внешней поверхности. Одновременно с этим на поверхности жидкого металла в ванне печи формируется плотная окисная пленка и шлаковый слой, которые препятствуют погружению мелких металлических частиц, таких как стружка.

Известны плавильные печи, в которых загрузка мелких металлических отходов осуществляется через жидкометаллическую воронку, создаваемую в дополнительной камере соединенной системой трубопроводов с основным объемом печи. Воронка образуется за счет вынужденной циркуляции металла. Из US2008006973 A1 известна печь, в которой металл приводится в движение механическими вращателями. Основным недостатком таких систем является то, что погруженная в расплав часть вращателя должна быть выполнена из материалов устойчивых к высоким температурам и агрессивным средам. Однако такие материалы являются достаточно хрупкими и требуют дополнительного обслуживания и частой замены. Одновременно с этим, такие системы являются громоздкими, так как нуждаются в дополнительной разгонной камере, также заполненной расплавом. Этих недостатков лишены системы, в которых жидкий металл приводится в движение электромагнитным полем. В US 2014/0232048 и RU 2014103550 представлена система для погружения металлолома, в которой расплав в дополнительной камере разгоняется за счет электромагнитного усилия цилиндрического индукционного насоса установленного на одном из соединительных трубопроводов. Наиболее близким к предлагаемому изобретению по технической сущности является плавильная печь GB 2269889 (опубл.: 23.02.1994) содержащая, основную и загрузочную камеру печи между которыми расплав циркулирует посредством электромагнитного насоса.

Недостатком известной плавильной печи является то, что для соединения основной и загрузочной камеры используются трубопроводы. Интенсивное образование окислов на поверхностях, контактирующих с жидким металлом, является естественным для всего металлургического оборудования, работающего в естественной атмосфере. Как известно из [1, 2, 3], эта проблема особенно актуальна для замкнутых каналов и трубопроводов плавильных печей. Труднодоступность и замкнутость трубопроводов при их чистке или замене требует остановки печи до полного остывания. Таким образом, снижается время беспрерывной работы печи, что, в конечном счете, отрицательно сказывается на надежности, энергоэффективности и производительности производства в целом.

Задачей изобретения является повышение срока беспрерывной работы плавильной печи за счет обеспечения доступности каналов для чистки.

Техническим результатом изобретения является снижение потребности полностью сливать и остужать печь для чистки и как следствие - повышается производительность печи.

Указанный технический результат достигается за счет того, что заявлена печь для переплавки металлических отходов, содержащая, основную и загрузочную камеры печи, представляющие собой футерованный металлокаркас, причем камеры частично заполнены твердым и/или жидким металлом, отличающаяся тем, что внутренняя поверхность загрузочной камеры имеет винтовую форму, камеры соединены одним плоским полуоткрытым каналом, а на внешней поверхности загрузочной камеры установлена дуговая индукционная машина.

Доступ в основную камеру печи может быть выполнен дополнительно через форкамеру.

Предпочтительно, в загрузочной камере установлены нагреватели.

На внешней цилиндрической части поверхности загрузочной камеры может быть установлена дуговая индукционная машина.

При необходимости форкамера и/или загрузочная камера могут иметь закрытое исполнение и быть снабжены дверью или крышкой.

При необходимости печь переплава может включать погружную заслонку, установленную в канале, или быть выполнена с разделительной перегородкой, находящейся ниже рабочего уровня жидкого металла.

Могут быть установлены дополнительные нагреватели.

Способ переплавки металлических отходов, характеризующийся нагревом металлических отходов в печи с нагревом в электрической или газовой печи, имеющей основную и загрузочную камеры, причем поддержание температуры металла осуществляют излучением и конвекцией от электрических или газовых нагревателей, отличающийся тем, что камеры печи частично заполняют твердым и/или жидким металлом, на внешней поверхности загрузочной камеры размещают дуговую индукционную машину, а внутреннюю поверхность загрузочной камеры формируют винтовой формы, камеры соединяют одним плоским полуоткрытым каналом, для доступа в основную камеру печи используют загрузочную камеру и/или форкамеру.

Загрузку крупного металлического лома осуществляют через форкамеру непосредственно в основной объем печи.

Слив металла осуществляют через летку, расположенную выше уровня металла при поворотной печи и ниже уровня металла при стационарной печи.

Изменение направления и характера циркуляции расплава осуществляют путем изменения схемы включения обмоток индуктора в многофазную сеть на реверс.

Краткое описание чертежей

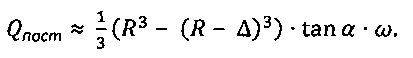

На фиг. 1 схематично представлена предлагаемая плавильная печь.

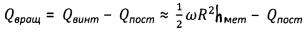

На фиг. 2 представлен характер циркуляции расплава в загрузочной камере и соединительном канале.

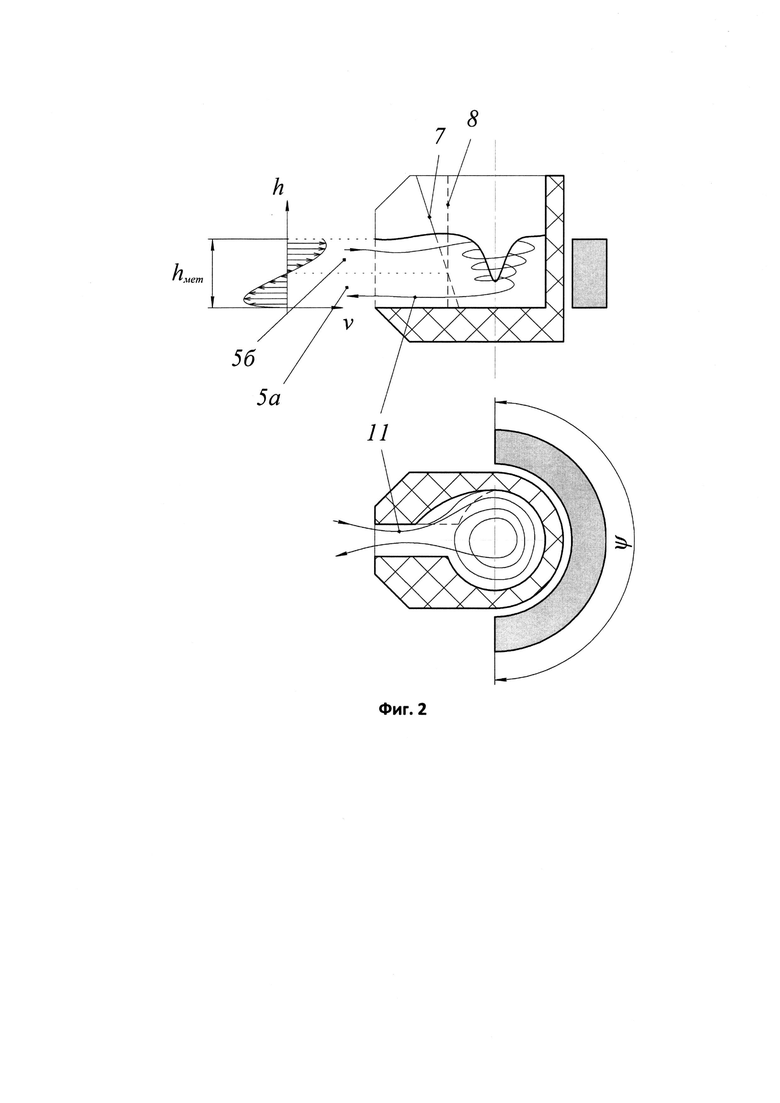

На фиг. 3 представлена в проекции на вертикальную плоскость параметрическая схема взаимного расположения образующих граней внутренней винтовой поверхности загрузочной камеры и формирующийся профиль скорости в соединительном канале при различном уровне жидкого металла.

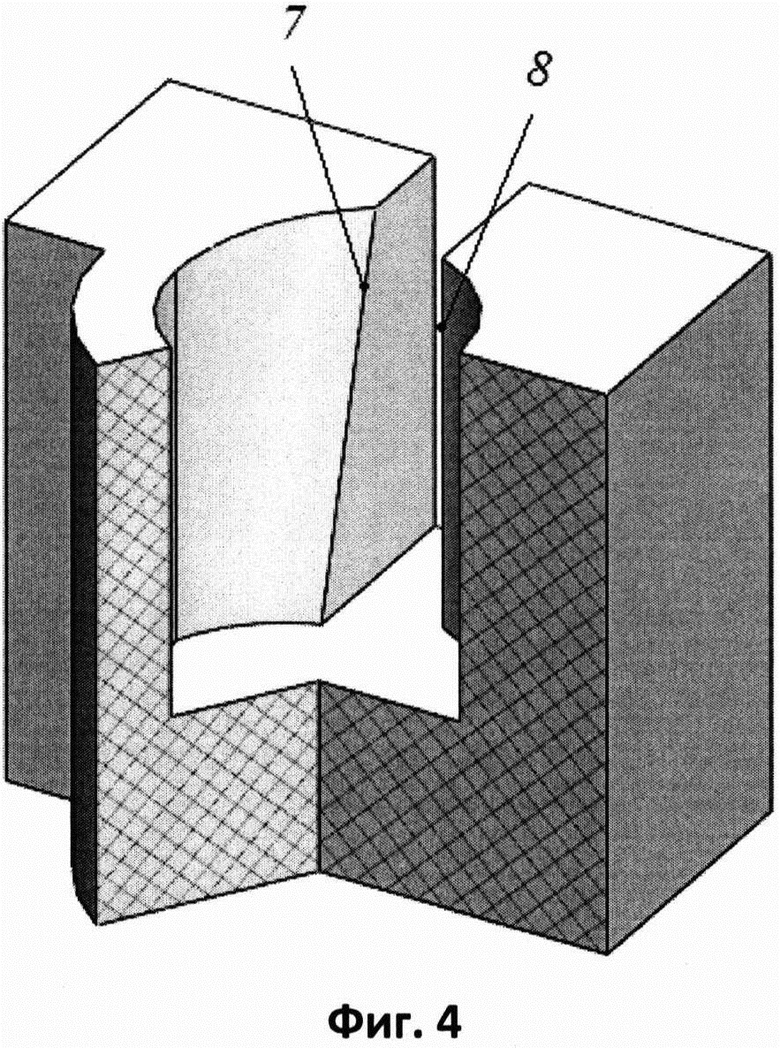

На фиг. 4 представлена изометрическая проекция загрузочной камеры с вырезанным в стенке камеры сегментом.

На фиг. 5 схематично представлена плавильная печь с раздельными атмосферами основной и загрузочной камер и дополнительным нагревателем в загрузочной камере.

Осуществление изобретения

Плавильная печь включает основную 1 и загрузочную 2 камеры печи, представляющие собой футерованный металлокаркас (фиг. 1). Камеры частично заполнены твердым и/или жидким металлом 3. Нагрев и поддержание температуры металла осуществляется излучением и конвекцией от электрических или газовых нагревателей 4. Камеры соединены между собой плоским каналом 5. На внешней цилиндрической части поверхности загрузочной камеры установлена дуговая индукционная машина 6 (далее индуктор). Внутренняя поверхность загрузочной камеры, образованная вращением линии от положения 7 до положения 8 вокруг оси 9 (грани сопряжения канала и загрузочной камеры), имеет винтовую форму. В частном случае линия 8 расположена вертикально.

Для доступа в основную камеру печи используется форкамера 10.

Плавильная печь работает следующим образом. В печи за счет теплового действия нагревателей осуществляется повышение и поддержание температуры металла выше его точки плавления. При включении индуктора в многофазную сеть по обмоткам индуктора начинают протекать переменные токи, которые создают бегущее электромагнитное поле. Бегущее электромагнитное поле наводит вихревые токи в жидком металле, которые взаимодействуя с магнитным полем индуктора, приводят к возникновению электромагнитных сил. Электромагнитные силы обеспечивают вращение жидкого металла вокруг оси 9 со средней угловой скоростью ω=2⋅ψ⋅ƒ⋅s, где 2⋅ψ - двойное угловое полюсное деление индуктора, ƒ - частота питания индуктора, s - скольжение (для МГД машин характерным является значение 0.7-0.8). За счет винтовой формы внутренней поверхности загрузочной камеры вращательное движение жидкого металла переходит в винтовое по траектории 11 (фиг. 2), то есть возникает поступательная составляющая движения. В загрузочной камере поступательная составляющая винтового движения гидродинамического потока жидкого металла направлена по оси вращения 9. Далее, поток жидкого металла, встречаясь у основания с вытянутой частью стенки канала (область 5а), движется в основную камеру печи. В верхних слоях (область 5б) жидкий металл в канале движется в противоположном направлении (из основной камеры) за счет характера циркуляции жидкого металла в загрузочной камере. Таким образом, на свободной поверхности жидкого металла в загрузочной камере образуется воронка, через которую осуществляется загрузка частиц 12 различной плотности, формы и размера (фиг. 1). Загрузка крупного металлического лома 13 осуществляется через форкамеру непосредственно в основной объем печи. Слив металла осуществляется через летку 14 расположенную выше или ниже уровня металла в зависимости от типа печи (поворотная или стационарная, соответственно).

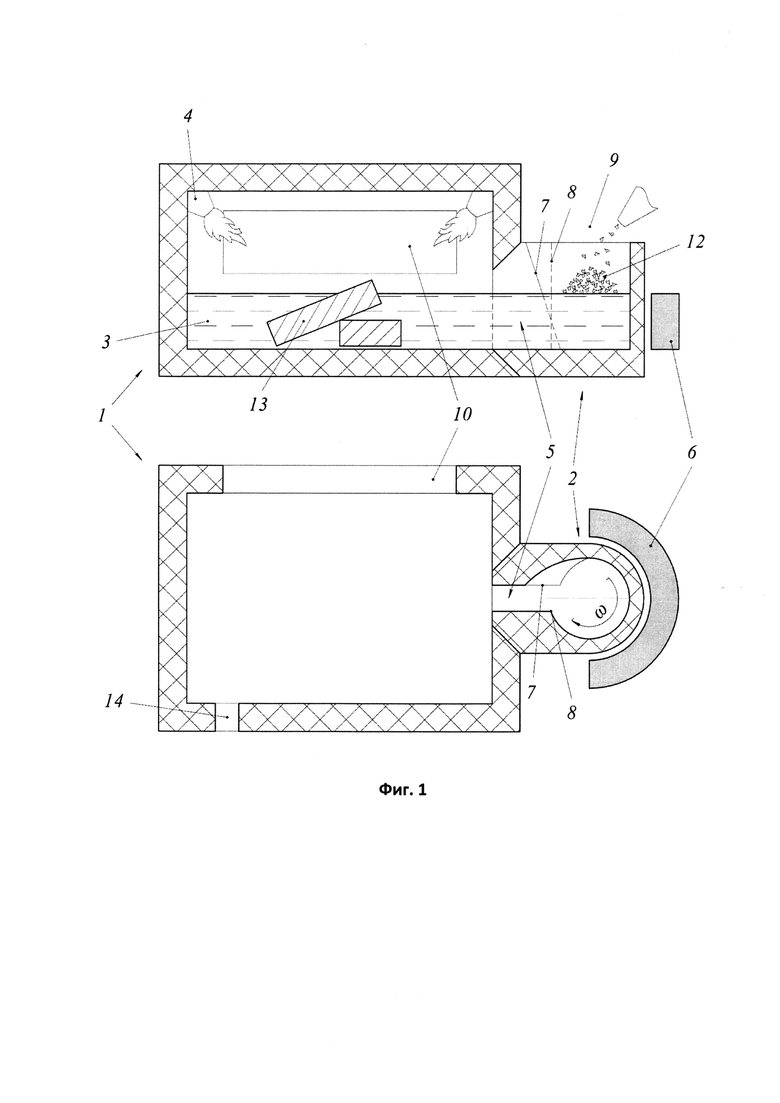

Основные параметры, описывающие характеристики винтовой поверхности загрузочной камеры и возникающего винтового движения жидкого металла аналогичны основным параметрам известным из теории гребных винтов [3], а именно радиус R, шаг Δ и угол установки винта α. На фиг. 3 представлено описание винтовой поверхности загрузочной камеры плавильной печи данным набором параметров. Путем интегрирования линейной скорости вращательного движения через сечение Sвх образованное винтовой поверхностью, получено выражение, определяющее объемную скорость (расход) жидкого металла через канал (поступательная составляющая) без учета загрузки частиц:

Так как жидкий металл при характерных для металлургического применения скоростях можно принять несжимаемым, справедливо равенство Qвх=Qвых=Qпост+Qзагр, где Qвх, Qвых - объемная скорость в нижних/верхних слоях жидкого металла в канале, Qзагр - объемная скорость загрузки частиц. При этом распределение линейной скорости движения v по высоте канала в верхних слоях жидкого металла зависит от уровня заполнения печи hмет. Вращательная составляющая объемной скорости циркуляции жидкого металла в загрузочной камере может быть определена из выражения:

,

,

где Qвинт - объемная скорость циркуляции жидкого металла в загрузочной камере.

Таким образом, выбор параметров винтовой поверхности (R, Δ и α) и параметров индуктора (ψ и ƒ) определяет массообмен основной и загрузочной камер печи и время циркуляции загружаемых частиц в загрузочной камере. Например, при создании плавильной печи ориентированной на переплавку мелких отходов алюминиевого производства, рационально выбрать большие значения угла и шага винтовой поверхности, так как стоит задача загрузки больших объемов частиц с максимальной скоростью под свободную поверхностью жидкого металла в основную камеру печи. При создании печи для приготовления алюминиевых сплавов, в составе которых присутствуют тугоплавкие компоненты, рационально выбрать небольшие значения угла и шага для увеличения времени нахождения легирующих компонентов в условиях интенсивной вынужденной конвекции в загрузочной камере до их полного растворения. Изменение схемы включения обмоток индуктора в многофазную сеть (реверс) приводит к изменению направления и характера циркуляции расплава. При этом жидкий металл движется со дна загрузочной камеры по внутренней винтовой поверхности к верхним слоям металла и далее через канал в основную камеру печи. Такой режим течений при понижении мощности индуктора способствует поднятию частиц различной плотности и введению различных добавок по зеркалу металла в основную камеру печи в ламинарном режиме.

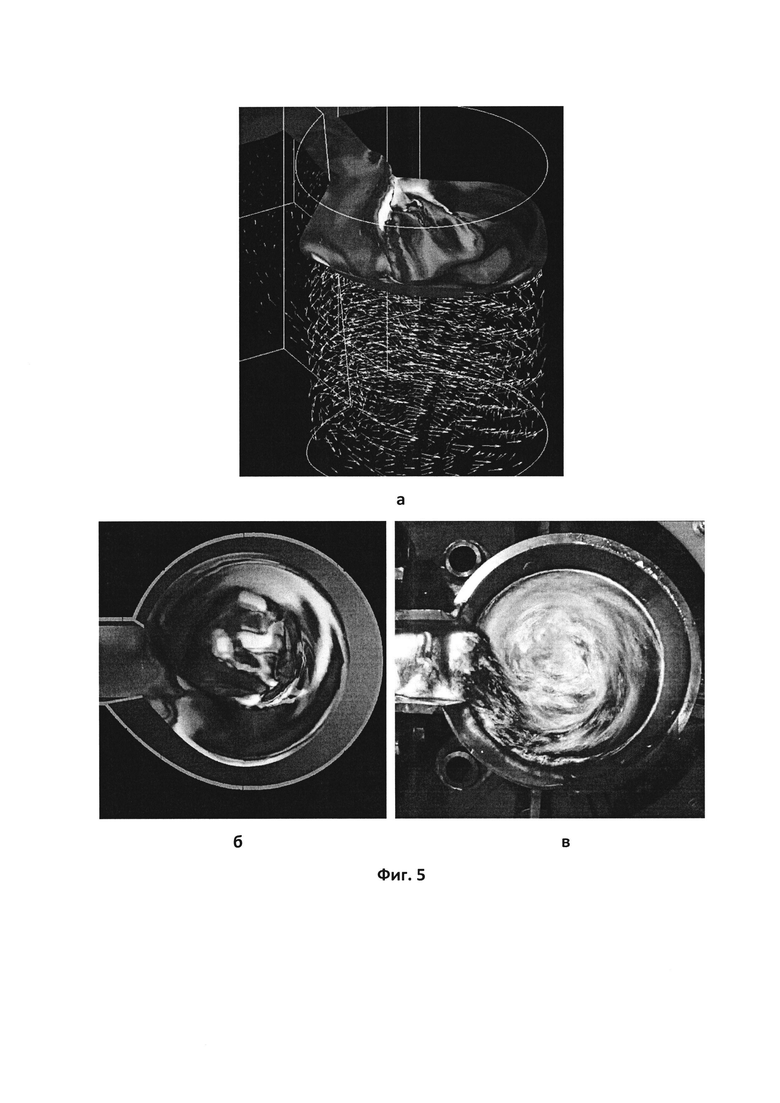

Для проверки эффекта образования воронки под действием электромагнитного поля индуктора в жидком металле в загрузочной камере с винтовой формой внутренней поверхности и оценки массообменных процессов между камерами плавильной печи была создана математическая модель магнитогидродинамических процессов в данной системе с учетом свободной поверхности. Полученные на математической модели результаты позволили оценить эффективность способа и подтвердили достижение заявляемых в изобретении эффектов (фиг. 5а, б). Для проверки результатов получаемых на математической модели была создана физическая модель установки и проведен эксперимент. Сравнение результатов математического и физического моделирования подтвердило правильность построенной математической модели и получаемых с ее помощью результатов (фиг. 5в).

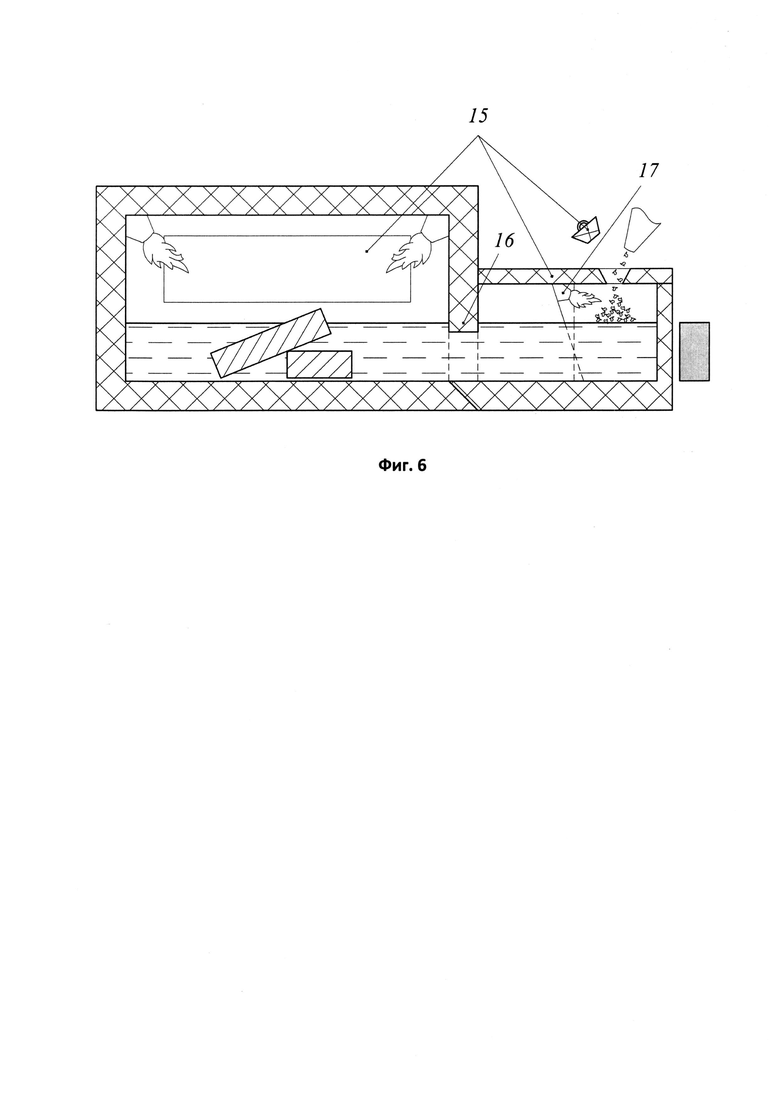

При необходимости изолировать печное пространство от внешней атмосферы форкамера и/или загрузочная камера могут иметь закрытое исполнение и быть снабжены дверью или крышкой 15 (фиг. 6). При необходимости разделить атмосферы основной и загрузочной камеры, печь переплава может включать погружную заслонку, установленную в канале, или быть выполнена с разделительной перегородкой 16, находящейся ниже рабочего уровня жидкого металла. При значительном удалении загрузочной камеры (длинном канале) для устранения застывания жидкого металла могут быть установлены дополнительные нагреватели 17.

В качестве альтернативного варианта осуществления настоящего изобретения предусматривается использование, например, механического вращателя вместо индуктора 6. Способ нагрева металла может иным, например, индукционный нагрев. Способ и устройство по настоящему изобретению могут быть использованы для загрузки частиц и изделий различного происхождения и размеров. Способ и устройство по настоящему изобретению могут применяться для металлических расплавов не только на основе алюминия. Способ и устройство по настоящему изобретению также могут быть использованы в процессе рафинирования металла.

Источники информации:

1. Williams D.C., Naro R.L., Mechanism and control of build up phenomenon in channel induction and pressure pouring furnaces - part 1. - Ductile Iron News, 2007, Issue 1

2. Золотухин B.A. О некоторых причинах зарастания каналов при плавке алюминиевых сплавов в индукционных печах. - Технология легких сплавов, 1973, №4, с. 70-73

3. Басин A.M., Миниович И.Я., Теория и расчет гребных винтов. Л.: Судпромгиз, 1963, 760 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩЕГО СЫРЬЯ | 2017 |

|

RU2667949C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2472862C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕПЛАВКИ АЛЮМИНИЕВОГО СКРАПА | 2003 |

|

RU2235141C1 |

| ШАХТНО-ВАННАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ЦВЕТНЫХ СПЛАВОВ | 1996 |

|

RU2106587C1 |

| ШАХТНАЯ ПЛАВИЛЬНАЯ ПЕЧЬ | 1968 |

|

SU206607A1 |

Изобретение относится к способу переплавки металлических отходов в печи для переплава мелких алюминиевых отходов. Способ включает нагрев металлических отходов в печи с индукционным нагревом, содержащей основную и загрузочную камеры, поддержание температуры металла излучением и конвекцией от электрических или газовых нагревателей. Камеры печи частично заполняют твердым и/или жидким металлом, на внешней поверхности загрузочной камеры размещают дуговую индукционную машину, а внутреннюю поверхность загрузочной камеры формируют винтовой формы, камеры соединяют одним плоским полуоткрытым каналом, для доступа в основную камеру печи используют загрузочную камеру и/или форкамеру. Раскрыта также печь, содержащая основную и загрузочную камеры печи, представляющие собой футерованный металлокаркас, причем камеры частично заполнены твердым и/или жидким металлом, на внешней поверхности загрузочной камеры установлена дуговая индукционная машина, при этом внутренняя поверхность загрузочной камеры имеет винтовую форму, камеры соединены одним плоским полуоткрытым каналом. Обеспечивается снижение потребности полностью остужать печь для чистки и повышение производительности печи. 2 н. и 6 з.п. ф-лы, 6 ил.

1. Способ переплавки металлических отходов, включающий загрузку металлических частиц и жидкого металла, нагрев и поддержание температуры металлических частиц и жидкого металла с обеспечением циркуляции расплавленного металла и слив металла, отличающийся тем, что переплавку металлических отходов проводят в печи, содержащей основную камеру с форкамерой для загрузки крупного металлического лома и леткой для слива металла и соединенную с ней плоским и полуоткрытым соединительным каналом загрузочную камеру, на внешней стороне которой размещен индуктор, а внутренняя поверхность выполнена винтовой формы, образованной путем вращения грани сопряжения канала и загрузочной камеры вокруг оси загрузочной камеры, при этом основную и загрузочную камеры печи заполняют металлическими частицами и жидким металлом частично, а циркуляцию расплавленного металла осуществляют с образованием в загрузочной камере воронки на свободной поверхности жидкого металла, через которую осуществляют загрузку металлических частиц.

2. Способ по п. 1, отличающийся тем, что летку для слива металла располагают выше уровня металла для поворотной печи и ниже уровня металла - для стационарной печи.

3. Способ по п. 1, отличающийся тем, что осуществляют изменение направления и характера циркуляции расплава путем изменения схемы включения обмоток индуктора в многофазную сеть на реверс.

4. Печь для переплавки металлических отходов, содержащая основную камеру с леткой для слива металла и загрузочную камеру, соединенные друг с другом соединительным каналом, загрузочное средство, нагреватели и индуктор, отличающаяся тем, что она снабжена форкамерой для загрузки крупного металлического лома в основную камеру, соединительный канал выполнен плоским и полуоткрытым, внутренняя поверхность загрузочной камеры выполнена винтовой формы, образованной путем вращения грани сопряжения канала и загрузочной камеры вокруг оси загрузочной камеры, а индуктор размещен на внешней стороне загрузочной камеры.

5. Печь по п. 4, отличающаяся тем, что она снабжена нагревателями, установленными в загрузочной камере.

6. Печь по п. 4, отличающаяся тем, что форкамера и/или загрузочная камера выполнены закрытыми и снабжены дверью или крышкой.

7. Печь по п. 5, отличающаяся тем, что она содержит погружную заслонку, установленную в канале, или разделительную перегородку, находящуюся ниже рабочего уровня жидкого металла.

8. Печь по п. 4, отличающаяся тем, что в канале установлены дополнительные нагреватели.

| US 2016138868 A1, 19.05.2016 | |||

| WO 2104202966 A1, 24.12.2014 | |||

| US 6217823 B1, 17.04.2001 | |||

| WO 2011074072 A1, 31.03.2011 | |||

| WO 2014175002 А1, 30.10.2014 | |||

| СПОСОБ И АППАРАТ ДЛЯ ИНДУКЦИОННОГО ПЕРЕМЕШИВАНИЯ ЖИДКОГО МЕТАЛЛА | 2007 |

|

RU2443961C2 |

Авторы

Даты

2019-01-17—Публикация

2016-07-25—Подача