Область техники, к которой относится изобретение

Изобретение относится к двойным металлоцианидным (DMC) катализаторам, пригодным для полимеризации эпоксисоединений. В частности, настоящее изобретение относится к DMC катализаторам, которые имеют высокую активность, не являются, по существу, кристаллическими и содержат функционализированный полимер. Упомянутые катализаторы особенно пригодны для получения полиэфирполиолов низкой степени ненасыщенности, используемых при производстве полиуретанов.

Предпосылки создания изобретения

Двойные металлоцианидные комплексы являются хорошо известными катализаторами полимеризации эпоксисоединений. Упомянутые активные катализаторы позволяют получать полиэфирполиолы, имеющие низкую степень ненасыщенности по сравнению с подобными полиолами, полученными с помощью основного (КОН) катализа. Упомянутые катализаторы могут быть использованы для получения множества полимерных продуктов, в том числе простых полиэфиров, сложных полиэфиров и простых и сложных полиэфирполиолов. Упомянутые полиолы могут использоваться для получения полиуретановых покровных материалов, эластомеров, герметиков, пенопластов и клеящих веществ.

DMC катализаторы получают, обычно, посредством реакции водных растворов солей металлов и цианидов металлов с образованием осадка DMC соединения. В процесс получения упомянутых катализаторов включают органический комплексообразующий агент низкой молекулярной массы, как правило, простой эфир либо спирт. Получение типичных DMC катализаторов описывается, например, в патентах США 3427256, 3829505 и 5158922.

В течение нескольких десятков лет для получения полиэпоксидных соединений использовали DMC катализаторы, имеющие сравнительно высокую степень кристалличности. Наиболее распространенный катализатор включал органический комплексообразующий агент (как правило, глим), воду, соль металла с некоторым избытком (как правило, хлорид цинка) и DMC соединение. Активность полимеризации эпоксисоединений, превосходившая активность, обеспечиваемую коммерческим стандартным (КОН) катализатором, считалась достаточной. Позднее стали понимать, что для успешной коммерциализации полиолов, полученных с помощью DMC катализаторов, ценность могли бы представлять более активные катализаторы.

Автором настоящего изобретения недавно были описаны, по существу, аморфные DMC катализаторы, обладающие исключительно высокой активностью в отношении полимеризации эпоксисоединений (см. патент США 5470813). Упомянутым автором были также описаны обладающие высокой активностью DMC катализаторы, в состав которых, наряду с органическим комплексообразующим агентом низкой молекулярной массы, входит, приблизительно, от 5 до, приблизительно, 80% (маc. ) простого полиэфира, например, полиоксипропиленполиола (см. патенты США 5482908 и 5545601). По сравнению с ранее использовавшимися DMC катализаторами упомянутые DMC катализаторы, описанные в патентах США 5470813, 5482908 и 5545601, обладают великолепной активностью и обеспечивают получение полиэфирполиолов с очень низкой степенью ненасыщенности. Упомянутые катализаторы имеют достаточно высокий уровень активности, что обеспечивает возможность их использования в очень низких концентрациях, которые часто являются достаточно низкими для того, чтобы исключить любую необходимость удаления упомянутого катализатора из полиола.

Наиболее активные из известных в настоящее время DMC катализаторов, имеют, в общем, относительно низкую степень кристалличности. Следствием гомогенизации реагирующих веществ с целью эффективного включения органического комплексообразующего агента в структуру катализатора либо включения простого полиэфира (обычно, полиэфирполиола) в состав катализатора является получение DMC катализаторов, обладающих высоким уровнем активности. Данные порошкового рентгеноструктурного анализа свидетельствуют о том, что катализаторы упомянутого типа, по существу, лишены кристалличности (см. Фигуру 1).

Даже наилучшие из известных DMC катализаторов могли бы быть улучшены. Например, катализатор по патенту США 5470813 склонен к образованию полиолов с высоким содержанием хвостовых полиоловых фракций высокой молекулярной массы и/или гелеобразованию в случае получения полиола в "стрессовых" условиях (например, при ускоренном добавлении эпоксисоединения, очень низкой концентрации катализатора). Образование геля влечет за собой загрязнение реакторов. Полиоловая хвостовая фракция высокой молекулярной массы может также способствовать получению полиолов с неприемлемо высокой вязкостью и затруднять обработку пенополиуретанов.

Процесс получения катализаторов может быть усовершенствован. Большинство DMC катализаторов, известных в данной области техники, представляют собой мелкодисперсные частицы, забивающие фильтры, поэтому для выделения катализатора приходится прибегать к центрифугированию (см., например, патент США 5470813). В предпочтительном варианте упомянутый катализатор можно было бы легко промыть и выделить посредством простого фильтрования. Наряду с этим большинство DMC катализаторов перед использованием высушивают до твердой лепешки и упомянутую лепешку приходится измельчать с приложением значительных усилий для получения легкосыпучего порошка (см., например, заявку на патент Японии 3-245848). Необходимость превращения DMC катализаторов в порошок требует значительного времени и усилий.

В целом необходимы новые DMC катализаторы. В предпочтительном варианте упомянутые катализаторы должны быть, по существу, некристаллическими и высокоактивными. В предпочтительном варианте упомянутые катализаторы должны легко выделяться в процессе получения посредством простого фильтрования и сушиться до состояния лепешки, легко превращаемой в порошок. Идеальный катализатор должен был бы обеспечивать возможность получения полиэфирполиолов с низкой степенью ненасыщенности, уменьшенным количеством полиоловой хвостовой фракции высокой молекулярной массы и уменьшать количество проблем, связанных с образованием геля и загрязнением реактора. Идеальный катализатор должен быть достаточно активным для использования в очень низких концентрациях, в предпочтительном варианте, в концентрациях, достаточно низких для ликвидации какой бы то ни было необходимости в удалении упомянутого катализатора из полиола.

Краткое изложение сущности изобретения

Настоящее изобретение представляет собой двойной металлоцианидный (DMC) катализатор, пригодный для полимеризации эпоксисоединений. В состав упомянутого катализатора входит DMC соединение, органический комплексообразующий агент и, приблизительно, от 2 до, приблизительно, 80% (мас.) функционализированного полимера либо водорастворимой соли, полученной из упомянутого полимера. Настоящее изобретение, кроме того, включает способ получения упомянутых катализаторов и способ получения полиэпоксидных соединений с помощью упомянутых катализаторов.

Автор настоящего изобретения с удивлением обнаружил, что DMC катализаторы, в состав которых входит функционализированный полимер, соответствующий определению, представленному далее, являются, по сути, некристаллическими и, кроме того, обладают высокой активностью в отношении полимеризации эпоксисоединений. Упомянутая активность сопоставима с активностью упоминавшихся DMC катализаторов, содержащих простые полиэфиры (см. патенты США 5482908 и 5545601) и, в целом, превосходит активность сопоставимых катализаторов, полученных при отсутствии упомянутого функционализированного полимера.

Катализаторы, соответствующие настоящему изобретению, легко выделяются в процессе приготовления посредством простого фильтрования, и, таким образом, исключают необходимость центрифугирования. Наряду с этим высушенные катализаторы, соответствующие настоящему изобретению, легко превращаются в легкосыпучие порошки без необходимости их измельчения либо размалывания с приложением значительных усилий.

Полимеризация эпоксисоединений с помощью катализаторов, соответствующих настоящему изобретению, обеспечивает получение полиолов, имеющих очень низкую степень ненасыщенности. Наряду с этим полиолы, полученные из катализаторов, соответствующих настоящему изобретению, включают небольшие объемы полиоловой хвостовой фракции высокой молекулярной массы и сокращают количество проблем, связанных с образованием геля и загрязнением реактора, даже в том случае, когда упомянутый полиол получают в "стрессовых" условиях.

Вполне очевидно, что ключевым моментом получения DMC катализаторов, отличающихся высокой активностью, является угнетение образования высококристаллических форм упомянутых катализаторов. Следствием включения в состав упомянутого катализатора функционализированного полимера является получение, по существу, некристаллического катализатора, который легко получается и выделяется, который отличается высокой активностью и обеспечивает получение полиэфирполиолов высокого качества.

Краткое описание фигур

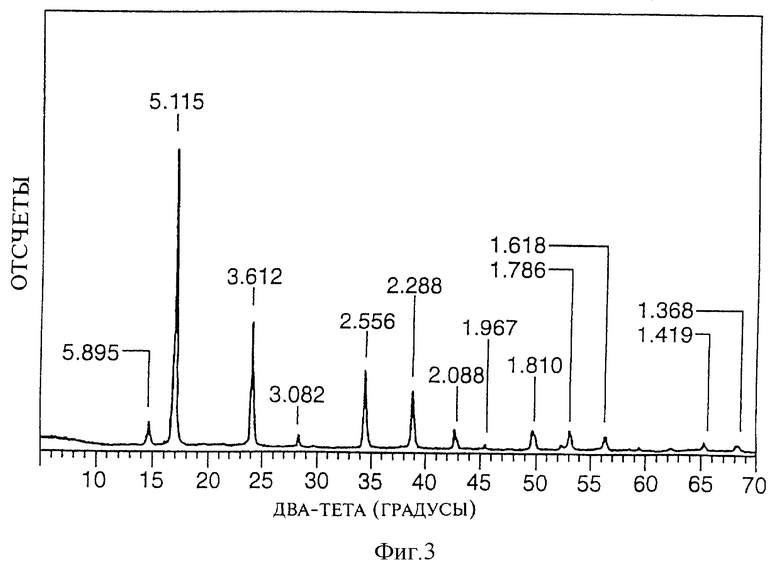

На Фигуре 1 представлены рентгеновские порошковые дифрактограммы катализатора, соответствующего настоящему изобретению (из Примера 4), DMC катализатора, содержащего простой полиэфир, полученного по патенту США 54829088 (см. Сравнительный Пример 9) и, по сути, аморфного катализатора, полученного при отсутствии добавки функционализированного полимера, как описано в патенте США 5470813 (см. Сравнительные Примеры 10 и 11). На Фигуре 2 представлен традиционный гексацианокобальтат-глимовый катализатор. На Фигуре 3 показан гексацианокобальтат цинка, полученный без комплексообразующего агента.

Подробное описание изобретения

Катализаторы, соответствующие настоящему изобретению, включают двойное металлоцианидное (DMC) соединение, органический комплексообразующий агент и, приблизительно, от 2 до, приблизительно, 80% (мас.) функционализированного полимера либо водорастворимой соли упомянутого полимера.

Двойные металлоцианидные соединения, используемые в настоящем изобретении, представляют собой продукты реакции водорастворимой соли металла и водорастворимого цианида металла. Водорастворимая соль металла, в предпочтительном варианте, имеет общую формулу М(Х)n, где М выбирают из группы, в состав которой входят Zn(II), Fe(II), Ni(II), Mn(II), Co(II), Sn(II), Pb(II), Fe(III), Mo(IV), Mo(VI), Al(III), V(V), V(IV), Sr(II), W(IV), W(VI), Cu(II) и Cr(III). В более предпочтительном варианте М выбирают из группы, в состав которой входят Zn(II), Fe(II), Co(II) и Ni(II). В вышеупомянутой формуле X, в предпочтительном варианте, представляет собой анион, выбираемый из группы, в состав которой входит галогенид, гидроксид, сульфат, карбонат, цианид, оксалат, тиоцианат, изоцианат, изотиоцианат, карбоксилат и нитрат; n имеет значение от 1 до 3, что удовлетворяет валентному состоянию М. К примерам подходящих солей металлов относятся, однако ими не ограничиваются, цинка хлорид, цинка бромид, цинка ацетат, цинка ацетонилацетат, цинка бензоат, цинка нитрат, железа (II) сульфат, железа (II) бромид, кобальта (II) хлорид, кобальта (II) тиоцианат, никеля (II) формиат, никеля (II) нитрат и т.п., а также их смеси.

Водорастворимые цианиды металлов, используемые для получения двойных металлоцианидных соединений, используемых в настоящем изобретении, в предпочтительном варианте, имеют общую формулу (Y)aM'(CN)b(A)c, где М' выбирают из группы, в состав которой входят Fe(II), Fe(III), Co(II), Co(III), Cr(II), Cr(III), Mn(II), Mn(III), Ir(III), Ni(II), Rh(III), Ru(II), V(IV) и V(V). В более предпочтительном варианте М' выбирают из группы, в состав которой входят Co(II), Co(III), Fe(II), Fе(III), Cr(III), Ir(III) и Ni(II). В состав одного из вышеупомянутых водорастворимых цианидов металла может входить один или более из упомянутых металлов. В упомянутой формуле Y - ион щелочного металла либо ион щелочноземельного металла; А - ион, выбираемый из группы, в состав которой входят галогенид, гидроксид, сульфат, карбонат, цианид, оксалат, тиоцианат, изоцианат, изотиоцианат, карбоксилат и нитрат. Как а, так и b представляют собой целые числа, превышающие либо равные 1; сумма зарядов a, b и с уравновешивает заряд М'. К подходящим водорастворимым цианидам металла относятся, однако ими не ограничиваются, калия гексацианокобальтат (III), калия гексацианоферрат (II), калия гексацианоферрат (III), кальция гексацианокобальтат (III), лития гексацианоиридат (III) и т.п.

К числу примеров двойных металлоцианидных соединений, которые могут быть использованы в настоящем изобретении, относятся, например, цинка гексацианокобальтат (III), цинка гексацианоферрат (III), цинка гексацианоферрат (II), никеля (II) гексацианоферрат (II), кобальта (II) гексацианокобальтат (III) и т.п. Дополнительные примеры подходящих двойных металлоцианидных соединений перечислены в патенте США 5158922, описание которого включено в настоящее описание в качестве ссылки.

В состав DMC катализаторов, соответствующих настоящему изобретению, входит органический комплексообразующий агент. Комплексообразующий агент, в целом, должен быть относительно растворимым в воде. К числу подходящих комплексообразующих агентов относятся комплексообразующие агенты, общеизвестные в данной области техники, например, описанные в патенте США 5158922. Упомянутый комплексообразующий агент добавляют либо в процессе получения, либо непосредственно после осаждения упомянутого катализатора. Как правило, используют избыточное количество комплексообразующего агента. Предпочтительными комплексообразующими агентами являются водорастворимые органические соединения, включающие гетероатом, которые могут образовывать комплекс с двойным металлоцианидным соединением. К числу подходящих комплексообразующих агентов относятся, однако ими не ограничиваются, спирты, альдегиды, кетоны, простые эфиры, сложные эфиры, амиды, мочевины, нитрилы, сульфиды и их смеси. К числу предпочтительных комплексообразующих агентов относятся водорастворимые алифатические спирты, которые выбирают из группы, в состав которой входит этанол, изопропиловый спирт, n-бутиловый спирт, изобутиловый спирт, втор-бутиловый спирт и трет-бутиловый спирт. Особое предпочтение отдается трет-бутиловому спирту.

Ключевым компонентом упомянутых DMC катализаторов, соответствующих настоящему изобретению, является функционализированный полимер либо его водорастворимая соль. Под "функционализированным полимером" подразумевается полимер, за исключением простого полиэфира, в состав которого входит одна либо несколько функциональных групп, включающих кислород, азот, серу, фосфор либо галоген, причем упомянутый полимер либо его водорастворимая соль имеют относительно высокую растворимость в воде, т.е., как минимум около 3% (маc.) упомянутого полимера, либо его соли растворяются при комнатной температуре в воде либо смеси воды с органическим растворителем, смешивающимся с водой. Примерами органических растворителей, смешивающихся с водой, являются тетрагидрофуран, ацетон, ацетонитрил, t-бутиловый спирт и т.п. Водорастворимость важна для включения упомянутого функционализированного полимера в структуру упомянутого катализатора в процессе образования и осаждения упомянутого двойного металлоцианидного соединения.

Предпочтительные функционализированные полимеры имеют общую структуру

где R' - водород, -СООН либо C1-C5 алкильная группа, А - одна или несколько функциональных групп, выбираемых из группы, включающей -ОН, -NH2, -NHR, -NR2, -SH, -SR, -COR, -CN, -Cl, -Вr, -С6Н4-ОН, -С6Н4-С(СН3)2ОН, -CONH2, -CONHR, -CO-NR2, -OR, -NО2, -NHCOR, -NRCOR, -СООН, -COOR, -CHО, -OCOR, -COO-R-OH, -SО3Н, -CONH-R-SO3H, пиридинил и пирролидонил, где R - C1-C5 алкил либо алкиленовая группа, n имеет значение в пределах, приблизительно, от 5 до, приблизительно, 5000. В более предпочтительном варианте n имеет значение в пределах, приблизительно, от 10 до, приблизительно, 500.

Факультативно, упомянутый полимер включает также повторяющиеся структурные единицы, полученные из нефункционализированного винилового мономера, например, олефина либо диена, например, этилен, пропилен, бутилены, бутадиен, изопрен, стирол и т.п., при условии, что упомянутый полимер либо его соль имеют относительно хорошую растворимость в воде либо смесях воды и органического растворителя, смешивающегося с водой.

К числу подходящих функционализированных полимеров относятся, например, поли(акриламид), сополимер полиакриламида и акриловой кислоты, поли(акриловая кислота), поли(2-акриламид-2-метил-1-пропансульфоновая кислота), сополимер полиакриловой и малеиновой кислот, поли(акрилонитрил), поли(алкилакрилат)ы, поли(алкилметакрилат)ы, поли(винилметиловый эфир), поли(винилэтиловый эфир), поли(винилацетат), поли(виниловый спирт), поли(N-винилпирролидон), сополимер поли(NN-винилпирролидона) и акриловой кислоты, поли(N, N-диметилакриламид), поли(винилметилкетон), поли(4-винилфенол), поли(4-винилпиридин), поли(винилхлорид), сополимер полиакриловой кислоты и стирола, поли(винилсульфат), натриевая соль поли(винилсульфата) и т.п.

В других предпочтительных катализаторах, соответствующих настоящему изобретению, упомянутый функционализированный полимер выбирают из группы, включающей сложные полиэфиры, поликарбонаты, полимеры оксазолина, полиалкиленимины, сополимеры малеиновой кислоты и малеинового ангидрида, гидроксиэтилцеллюлозу, крахмалы и полиацетали. Таким образом, упомянутым функционализированным полимером может быть, например, поли(этиленгликольадипат), поли(дипропиленгликольадипат), поли(1,6-гександиолкарбонат), поли(2-этил-2-оксазолин), сополимер поливинилбутирала, винилового спирта и винилацетата и т.п., а также их соли.

В состав катализаторов, соответствующих настоящему изобретению, входит, приблизительно, от 2% (маc.) до, приблизительно, 80% (маc.) (в пересчете на общее количество катализатора) функционализированного полимера. В предпочтительном варианте в состав упомянутых катализаторов входит, приблизительно, от 5 до, приблизительно, 70% (маc.) упомянутого полимера; наиболее предпочтительным является диапазон, приблизительно, от 10% (маc.) до, приблизительно, 60% (маc.). Для существенного повышения активности катализатора необходимо, как минимум, около 2% (маc.) упомянутого полимера, по сравнению с катализатором, полученным при отсутствии упомянутого полимера. Катализаторы, в состав которых входит, приблизительно, более 80% (маc.) упомянутого полимера, не являются, в целом, более активными, и их выделение часто оказывается затруднительным.

Молекулярная масса функционализированного полимера может изменяться в весьма широком диапазоне. В предпочтительном варианте среднечисленная молекулярная масса находится в пределах, приблизительно, от 300 до, приблизительно, 500000; более предпочтительный диапазон составляет, приблизительно, от 500 до, приблизительно, 50000.

Автор настоящего изобретения с удивлением обнаружил, что DMС катализаторы, в состав которых входят функционализированные полимеры, описанные ранее, являются, по существу, некристаллическими и, кроме того, обладают высокой активностью в отношении полимеризации эпоксисоединений. Под выражением "по существу, некристаллическими" подразумеваются катализаторы, не имеющие четко определенной кристаллической структуры либо характеризующиеся отсутствием резких линий на рентгеновской порошковой дифрактограмме упомянутого состава. Рентгеновская порошковая дифрактограмма традиционных катализаторов, включающих гексацианокобальтат цинка и глим (например, катализаторов, описанных в патенте США 5158922), содержит много резких линий, что указывает на высокую степень кристалличности упомянутых катализаторов (см. Фигуру 2). Гексацианокобальтат цинка, полученный при отсутствии комплексообразующего агента, также отличается высокой степенью кристалличности (см. Фигуру 3). В противоположность этому катализаторы, соответствующие настоящему изобретению, подобно катализаторам, описанным в патентах США 5470813 и 5482908, являются, по существу, не кристаллическими (см. Фигуру 1 и Сравнительные Примеры 9-11).

Активность катализаторов, соответствующих настоящему изобретению, сравнима с активностью, сообщавшейся для DMC катализаторов, в состав которых входят простые полиэфиры (см. патенты США 5482908 и 5545601) и, в целом, превышает активность сопоставимых катализаторов, полученных при отсутствии функционализированного полимера. Как показано в Таблице (далее), активность катализаторов, соответствующих настоящему изобретению, превышает, приблизительно, 15 г РО (пропиленоксида)/мин при 20-25 ppm (частях на миллион) катализатора и 105oС, по сравнению с активностью, составляющей менее 10 г РО/мин при 20 ppm катализатора, полученного при отсутствии упомянутого функционализированного полимера.

Подобно катализаторам патентов США 5470813 и 5482908, катализаторы, соответствующие настоящему изобретению, не являются, по существу, кристаллическими либо аморфными. Фактически, упомянутые рентгеновские порошковые дифрактограммы катализаторов, соответствующих настоящему изобретению, удивительно напоминают дифрактограммы, описанные автором настоящего изобретения в ранее упоминавшихся патентах. Описания к патентам США 5470813 и 5482908, относящиеся к определению свойств катализатора с помощью рентгеновской порошковой дифрактометрии, включены в настоящее описание в качестве ссылки.

Для катализаторов, соответствующих настоящему изобретению, характерно почти полное отсутствие резких линий и сравнительно небольшое количество сигналов. На Фигуре 1 представлены рентгеновские порошковые дифрактограммы катализатора, соответствующего настоящему изобретению (в состав которого, в качестве функционализированного полимера, входит поли(винилметиловый эфир), см. Пример 4), DMC катализатора, содержащего простой полиэфир, описанного в патенте США 54829088 (см. Сравнительный Пример 9) и, по сути, аморфного катализатора, не содержащего полимерной добавки, как описано в патенте США 5470813 (см. Сравнительные Примеры 10 и 11). Как показано на фигурах, следы удивительно подобны, несмотря на присутствие либо отсутствие полимерной добавки и несмотря на глубокие различия вида полимерной добавки (простой полиэфир либо функционализированный полимер). Точное положение пиков в некоторой степени зависит от количества функционализированного полимера, природы упомянутого полимера и природы органического комплексообразующего агента. В целом степень кристалличности понижается при увеличении содержания функционализированного полимера.

Предпочтительные катализаторы, соответствующие настоящему изобретению, демонстрируют единственный относительно острый пик на рентгеновской порошковой дифрактограмме при межплоскостном расстоянии, составляющем, приблизительно, от 3,7 ангстрем до, приблизительно, 3,8 ангстрем, что соответствует углу, приблизительно, от 23 градусов два тета до, приблизительно, 24 градусов два тета. При этом пике размер кристаллита составляет, приблизительно, 280 ангстрем, что соответствует значению полумаксимальной общей ширины (FWHM), составляющему, приблизительно, 0,3. Остальная часть предпочтительных катализаторов, судя по рентгеновской порошковой дифрактограмме, является, по сути, некристаллической; основное место на упомянутой дифрактограмме занимают два дополнительных основных более широких пика, центрированных вокруг межплоскостных расстояний, составляющих, приблизительно, от 4,7 до 4,9 ангстрем (около 18-19 градусов два тета) и, приблизительно, от 5,8 до 6,2 ангстрем (около 13-15 градусов два тета). Присутствуют обычно дополнительные, гораздо более мелкие некристаллические пики. На Фигуре 1 показан предпочтительный катализатор, соответствующий настоящему изобретению (функционализированный полимер=поли(винилметиловый эфир), см. Пример 4), который имеет пики рентгеновской порошковой дифрактограммы при межплоскостном расстоянии (ангстремы): 3,75, 4,81 и 6,06.

Катализаторы, соответствующие настоящему изобретению, легко выделяются в процессе получения посредством простого фильтрования, что исключает необходимость центрифугирования. Как показано в приведенных далее примерах, при промывке и выделении упомянутого катализатора может использоваться простое фильтрование под давлением. Как показано в Сравнительных Примерах 10 и 11, выделение катализатора при отсутствии функционализированного полимера требует применения более сложной процедуры центрифугирования.

Сухие катализаторы, соответствующие настоящему изобретению, легко измельчаются до состояния легкосыпучих порошков без необходимости их дробления либо размалывания с применением значительных усилий. Это контрастирует с процессом получения большинства DMC катализаторов, которые обычно высушиваются до получения лепешки с последующим измельчением до получения порошка. Как показано в Сравнительных Примерах 10 и 11 и заявке на патент Японии 3-245848, для превращения высушенной фильтр-прессной лепешки DMC катализаторов в порошок необходим, как правило, тяжелый этап измельчения. Катализаторы, соответствующие настоящему изобретению, легко измельчаются до состояния легкосыпучих порошков.

Посредством полимеризации эпоксисоединений катализаторами, соответствующими настоящему изобретению, получают полиолы, имеющие очень низкую степень ненасыщенности. Как показано в Таблице 1, типичные уровни ненасыщенности в случае поли(оксипропилен)диола (молекулярная масса 8000), полученного в "стрессовых" условиях при 130oС, составляют от 0,004 до 0,007 мэк/г. Полиолы, полученные из катализаторов, соответствующих настоящему изобретению, содержат пониженные уровни полиоловой хвостовой фракции высокой молекулярной массы и вызывают меньше проблем, связанных с образованием геля и загрязнением реактора, даже в том случае, когда упомянутый полиол получают в "стрессовых" условиях, например, при низкой концентрации катализатора и при ускоренном добавлении эпоксисоединения. Как показано в Таблице 1, катализатор, полученный без добавления функционализированного полимера, в случае использования в "стрессовых" условиях (20 ppm катализатора и 2-часовое добавление пропиленоксида) (см. Сравнительный Пример 11), обеспечивает получение полиола с неприемлемо высокой вязкостью (17000 сантипуаз), сравнительно высоким содержанием полиоловой хвостовой фракции высокой молекулярной массы (9260 ppm полиола, имеющего максимальную молекулярную массу, превышающую 100000) и значительным загрязнением реактора вследствие образования геля. Катализаторы, соответствующие настоящему изобретению, позволяют преодолеть упомянутые проблемы посредством получения полиолов, имеющих низкую вязкость, низкое содержание хвостовой фракции высокой молекулярной массы и не загрязняющих реактор даже в "стрессовых" условиях.

Вполне очевидно, что ключевым моментом получения DMC катализаторов, отличающихся высокой активностью, является угнетение образования высококристаллических форм упомянутых катализаторов. Несмотря на то, что в течение десятков лет для получения полиэпоксидных соединений применяли DMC катализаторы, имеющие относительно высокую степень кристалличности, DMC катализаторы, имеющие относительно высокую степень кристалличности, сейчас стало ясно, что более желательны DMC катализаторы, имеющие относительно низкую степень кристалличности. Настоящее изобретение предоставляет общую методику получения, по существу, некристаллических катализаторов. Включение в состав катализатора функционализированного полимера обеспечивает получение, по существу, некристаллического катализатора, который легко получить и выделить, который отличается высокой активностью и обеспечивает получение полиэфирполиолов высокого качества.

Настоящее изобретение включает способ получения упомянутых катализаторов. Упомянутый способ включает реагирование водных растворов соли металла и цианида металла в присутствии органического комплексообразующего агента и функционализированного полимера.

В типичном способе водные растворы соли металла (например, хлорида цинка) и цианида металла (например, гексацианокобальтата калия) вначале реагируют в присутствии органического комплексообразующего агента (например, трет-бутилового спирта) и функционализированного полимера с эффективным перемешиванием для получения суспензии катализатора. Соль металла используется с избытком. Упомянутая суспензия катализатора включает продукт реакции соли металла и цианида металла, который представляет собой двойное металлоцианидное соединение. Присутствует также избыток соли металла, вода, органический комплексообразующий агент и функционализированный полимер; часть каждого из них включена в структуру катализатора.

Упомянутые реагирующие вещества объединяются при любой необходимой температуре. Упомянутый катализатор, в предпочтительном варианте, получают при температуре в пределах, приблизительно, от комнатной, до, приблизительно, 80oС; более предпочтительный диапазон составляет, приблизительно, от 35oС до, приблизительно, 60oС.

Упомянутый органический комплексообразующий агент и функционализированный полимер могут включаться в любой либо оба водных раствора соли или же добавляться в суспензию катализатора непосредственно после осаждения DMC соединения. Предпочтение, как правило, отдается предварительному смешиванию комплексообразующего агента с любым из или с обеими водными растворами перед объединением реагирующих веществ. Если вместо этого упомянутый комплексообразующий агент добавляется к упомянутому осадку катализатора, в таком случае реакционную смесь следует активно перемешивать с помощью гомогенизатора либо мешалки с большими сдвиговыми усилиями для получения наиболее активной формы упомянутого катализатора. Предпочтение, как правило, отдается добавлению упомянутого функционализированного полимера после осаждения DMC соединения. После этого катализатор, содержащий полимер, как правило, выделяют из суспензии катализатора любым приемлемым способом, например, фильтрацией, центрифугированием, декантацией и т.п.

Выделенный твердый катализатор, содержащий полимер, в предпочтительном варианте промывают водным раствором, содержащим дополнительное количество органического комплексообразующего агента и/либо дополнительное количество функционализированного полимера. После завершения промывки упомянутого катализатора его, в предпочтительном варианте, как правило, сушат под вакуумом до тех пор, пока упомянутый катализатор не достигнет постоянной массы. Подходящие способы промывки и выделения упомянутого катализатора описаны в патенте США 5482908, описание к которому в качестве ссылки включено в настоящее описание.

Настоящее изобретение включает способ получения полиэпоксидного соединения. Этот способ включает полимеризацию эпоксисоединения в присутствии двойного металлоцианидного катализатора, соответствующего настоящему изобретению. К числу предпочтительных эпоксисоединений относятся этиленоксид, пропиленоксид, оксиды бутена, оксид стирола и т.п., а также их смеси. Упомянутый способ может быть использован для получения статистических либо блок-сополимеров. Полиэпоксидным соединением может быть, например, полиэфирполиол, полученный посредством полимеризации эпоксисоединения в присутствии инициатора, содержащего гидроксильную группу.

В упомянутый способ, соответствующий настоящему изобретению, для получения полиэпоксидных соединений других типов, могут включаться другие мономеры, которые будут сополимеризоваться с эпоксисоединением в присутствии DMC соединения. Любые сополимеры, известные в данной области техники, полученные с использованием традиционных DMC катализаторов, могут быть получены с упомянутыми катализаторами, соответствующими настоящему изобретению. Например, эпоксисоединения сополимеризуются с оксетанами (как описано в патентах США 3278457 и 3404109) для образования простых полиэфиров либо с ангидридами (как описано в патентах США 5145883 и 3538043) для образования сложных полиэфиров либо простых и сложных полиэфирполиолов. Получение простых полиэфиров, сложных полиэфиров, простых и сложных полиэфирполиолов с использованием двойных металлоцианидных катализаторов полностью описано, например, в патентах США 5223583, 5145883, 4472560, 3941849, 3900518, 3538043, 3404109, 3278458, 3278457 и в работе Дж.Л. Шухардта (J.L. Schuchardt) и С.Д. Харпера (S. D. Harper) SPI Proceedings. 32nd Annual Polуurethane Tech./Market. Conf. (1989) 360. Описания к этим патентам США, относящимся к синтезированию полиолов с использованием DMC катализаторов, в полном объеме включены в качестве ссылки в настоящее описание.

Полиэфирполиолы (или монолы), полученные с помощью катализаторов, соответствующих настоящему изобретению, в предпочтительном варианте имеют, в среднем, приблизительно, от 1 до 8 гидроксильных функциональных групп, в более предпочтительном варианте, приблизительно, от 2 до 6, и, в наиболее предпочтительном варианте, приблизительно, от 2 до 3. Упомянутые полиолы, в предпочтительном варианте, имеют среднечисленные молекулярные массы в пределах, приблизительно, от 500 до, приблизительно, 50000. Более предпочтительный диапазон составляет, приблизительно, от 1000 до, приблизительно, 12000; наиболее предпочтительным является диапазон, приблизительно, от 2000 до, приблизительно, 8000.

Следующие примеры служат простой иллюстрацией настоящего изобретения. Специалистам в данной области техники будут очевидны многочисленные вариации, находящиеся в пределах духа настоящего изобретения и его объема, определяемого прилагаемой формулой изобретения.

ПРИМЕР 1

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий поли(N,N-диметилакриламид)

Получают 5% (маc. ) раствор поли(N,N-диметилакриламида) в дистиллированной воде (Раствор 1). Для получения Раствора 2 хлорид цинка (75 г) растворяют в дистиллированной воде (275 мл) и t-бутиловом спирте (50 мл). К раствору хлорида цинка добавляют 50 граммов Раствора 1. Раствор 3 получают посредством растворения гексацианокобальтата калия (7,5 г) в дистиллированной воде (100 мл). Раствор 3 добавляют к смеси хлорида цинка/поли(N,N-диметилакриламида) в течение 30 минут с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Температура реакционной смеси в процессе реакции с помощью внутреннего змеевика, предназначенного для нагревания либо охлаждения, поддерживается на уровне 50oС. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Полученную смесь фильтруют под давлением через 5-микронный фильтр при избыточном давлении 40 фунтов/дюйм2 (избыточное давление 2,812 кг/см2). Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (200 мл) и дистиллированной воды (70 мл), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут и вновь фильтруют под давлением, как описывалось ранее. Полученные твердые вещества ресуспендируют в t-бутиловом спирте (185 мл), повторяют процесс промывки и выделения. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 24% (маc.) поли(N,N-диметилакриламида). Активность катализатора относительно полимеризации пропиленоксида составляет 23,8 г РО/мин при 100 ppm катализатора.

ПРИМЕР 2

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий поли(1-винилпирролидон)

Для получения Раствора 1 хлорид цинка (75 г) растворяют в дистиллированной воде (275 мл) и t-бутиловом спирте (50 мл). Для получения Раствора 2 гексацианокобальтат калия (7,5 г) растворяют в дистиллированной воде (100 мл). Раствор 3 получают посредством растворения поли(1-винилпирролидона) (8,0 г) в воде (50 мл) и t-бутиловом спирте (2,0 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Температура реакционной смеси в процессе упомянутого добавления поддерживается на уровне 50oС. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (130 мл) и дистиллированной воды (55 мл), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(1-винилпирролидона) (2,0 г), полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (185 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(1-винилпирролидона) (1,0 г) и осуществляют смешивание, фильтрование и выделение твердых частиц катализатора, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 22% (мас.) поли(1-винилпирролидона). Активность катализатора относительно полимеризации пропиленоксида составляет 12,2 г РО/мин при 25 ppm катализатора.

ПРИМЕР 3

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий сополимер поли(1-винилпирролидона) и акриловой кислоты

Для получения Раствора 1 раствор хлорида цинка (62,5% (мас.) в воде (120 г) смешивают с дистиллированной водой (230 мл) и t-бутиловым спиртом (50 мл). Для получения Раствора 2 гексацианокобальтат калия (7,5 г) растворяют в дистиллированной воде (100 мл). Раствор 3 получают посредством растворения сополимера поли(1-винилпирролидона) и акриловой кислоты (8,0 г) в воде (50 мл) и t-бутиловом спирте (2,0 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (130 мл) и дистиллированной воды (55 мл), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Полученную смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (185 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 24% (мас.) сополимера поли(1-винилпирролидона) и акриловой кислоты. Активность катализатора относительно полимеризации пропиленоксида составляет 17,2 г РО/мин при 20 ppm катализатора.

ПРИМЕР 4

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий поли(винилметиловый эфир)

Получают 8,0% (маc.) раствор поли(винилметилового эфира) в дистиллированной воде (Раствор 1). Для получения Раствора 2 хлорид цинка (37,5 г) и 10 граммов Раствора 1 смешивают с дистиллированной водой (137,5 мл) и t-бутиловым спиртом (25 мл). Для получения Раствора 3 гексацианокобальтат калия (3,75 г) растворяют в дистиллированной воде (50 мл). Раствор 4 получают посредством смешивания 17 граммов Раствора 1 с t-бутиловым спиртом (1,0 мл). Раствор 3 добавляют к Раствору 2 в течение 15 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют раствор 4, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (65 мл) и дистиллированной воды (27,5 мл), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество водного раствора поли(винилметилового эфира) (13,5 г Раствора 1), полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут. Полученную смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (92,5 мл) и образовавшуюся смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 8,0% (маc.) поли(винилметилового эфира). Активность катализатора относительно полимеризации пропиленоксида составляет 25 г РО/мин при 25 ppm катализатора. На Фигуре 1 представлена рентгеновская порошковая дифрактограмма упомянутого катализатора.

ПРИМЕР 5

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий поли(винилметиловый эфир) и полиэфирдиол

Для получения Раствора 1 хлорид цинка (75 г) и поли(винилметиловый эфир) (3,0 г) растворяют в дистиллированной воде (275 мл) и t-бутиловом спирте (60 мл). Для получения Раствора 2 гексацианокобальтат калия (7,5 г) растворяют в дистиллированной воде (100 мл). Раствор 3 получают посредством растворения поли(оксипропилен)диола (молекулярная масса 1000, 8,0 г) в дистиллированной воде (50 мл) и t-бутиловом спирте (2,0 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (130 мл), дистиллированной воды (155 мл) и поли(винилметилового эфира) (1,0 г), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 2,0 г) и полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут. Образовавшуюся смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (185 мл) и поли(винилметиловом эфире) (1,0 г) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 1,0 г) и образовавшуюся смесь перемешивают с помощью магнитной мешалки в течение 3 минут. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до легкосыпучего порошка. В состав полученного катализатора входит 20% (маc.) сочетания поли(винилметилового эфира) и поли(оксипропилен)диола. Активность катализатора относительно полимеризации пропиленоксида составляет 17,9 г РО/мин при 25 ppm катализатора.

ПРИМЕР 6

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий поли(винилэтиловый эфир) и полиэфирдиол

Для получения Раствора 1 хлорид цинка (37,5 г) растворяют в дистиллированной воде (137,5 мл) и t-бутиловом спирте (25 мл). Раствор 2 получают посредством растворения гексацианокобальтата калия (3,75 г) в дистиллированной воде (50 мл). Раствор 3 получают посредством растворения поли(оксипропилен)диола (молекулярная масса 1000, 4,0 г) в дистиллированной воде (25 мл) и t-бутиловом спирте (5,0 мл). Раствор 2 добавляют к Раствору 1 в течение 15 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (65 мл) и дистиллированной воды (27,5 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 1,0 г) и полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут. Образовавшуюся смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (92,5 мл) и поли(винилэтиловом эфире) (3,0 г) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 0,5 г) и образовавшуюся смесь перемешивают с помощью магнитной мешалки в течение 3 минут. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 18% (маc. ) сочетания поли(винилэтилового эфира) и полиэфирдиола. Активность катализатора относительно полимеризации пропиленоксида составляет 21,7 г РО/мин при 25 ppm катализатора.

ПРИМЕР 7

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий полиэфирполиол

Для получения Раствора 1 раствор хлорида цинка (62,5% (маc.) в воде, 120 г) смешивают с дистиллированной водой (230 мл) и t-бутиловым спиртом (50 мл). Для получения Раствора 2 гексацианокобальтат калия (7,5 г) растворяют в дистиллированной воде (100 мл). Раствор 3 получают посредством растворения LEXOREZ 1080-55 полиола(конденсационный полимер 2-метил-1,3-пропандиола и адипиновой кислоты, продукт компании Inolex Chemical Co., 8,0 г) в воде (50 мл) и t-бутиловом спирте (2,0 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 10 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (130 мл) и дистиллированной воды (55 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество полиэфирполиола (2,0 г) и полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут. Образовавшуюся смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (185 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество полиэфирполиола (1,0 г) и образовавшуюся смесь перемешивают с помощью магнитной мешалки в течение 3 минут. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 5,0% (маc.) полиэфирполиола. Активность катализатора относительно полимеризации пропиленоксида составляет 19,2 г РО/мин при 20 ppm катализатора.

ПРИМЕР 8

Получение катализатора: комплекс гексацианокобальтата цинка/t-бутилового спирта, содержащий поли(1-винилпирролидон)

Для получения Раствора 1 раствор хлорида цинка (120 г 62,5% (маc.) ZnС12 в воде) растворяют в дистиллированной воде (230 мл) и t-бутиловом спирте (50 мл). Раствор 2 получают посредством растворения гексацианокобальтата калия (7,5 г) в дистиллированной воде (100 мл). Раствор 3 получают посредством смешивания поли(1-винилпирролидона) (8,0 г) с дистиллированной водой (50 мл) и t-бутиловым спиртом (2,0 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут при 50oС с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. Интенсивность перемешивания в течение следующих 30 минут повышается до 40%. Гомогенизатор останавливают. К упомянутой смеси добавляют Раствор 3, образовавшуюся смесь с помощью магнитной мешалки перемешивают в течение 3 минут, после чего фильтруют под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси t-бутилового спирта (130 мл) и дистиллированной воды (55 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Добавляют дополнительное количество поли(1-винилпирролидона) (2,0 г) и полученную смесь с помощью магнитной мешалки перемешивают в течение 3 минут. Образовавшуюся смесь фильтруют под давлением, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (185 мл) и полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут. Гомогенизатор останавливают. Фильтрование и выделение твердых частиц катализатора осуществляют, как описывалось ранее. Полученную фильтр-прессную лепешку сушат в вакуумной печи при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. В состав полученного катализатора входит 22% (маc.) поли(1-винилпирролидона). Активность катализатора относительно полимеризации пропиленоксида составляет 14,7 г РО/мин при 20 ppm катализатора.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 9

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, содержащий полиэфирполиол

Для получения Раствора 1 хлорид цинка (283,5 г) растворяют в дистиллированной воде (1039 мл) и t-бутиловом спирте (189 мл). Раствор 2 получают посредством растворения гексацианокобальтата калия (28,35 г) в дистиллированной воде (378 мл). Раствор 3 получают посредством смешивания поли(оксипропилен)диола (молекулярная масса 1000, 30,2 г) с дистиллированной водой (180 мл) и t-бутиловым спиртом (7,6 мл). Раствор 2 добавляют к Раствору 1 в течение 1 часа при 50oС с перемешиванием с частотой 450 об/мин. После добавления частоту перемешивания в течение 1 часа повышают до 900 об/мин при избыточном давлении азота 10 фунтов/дюйм2 (0,703 кг/см2). После этого частоту перемешивания снижают до 450 об/мин, добавляют Раствор 3 и образовавшуюся смесь перемешивают в течение 3 минут. Твердые вещества выделяют посредством фильтрования под давлением через 20-микронный фильтр при избыточном давлении 40 фунтов/дюйм2. Полученную фильтр-прессную лепешку ресуспендируют в смеси дистиллированной воды (201 мл) и t-бутилового спирта (492 мл) и полученную смесь перемешивают с частотой 900 об/мин в течение 1 часа. Частоту перемешивания снижают до 450 об/мин и добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 7,6 г). После перемешивания в течение 3 минут твердые вещества выделяют, как описывалось ранее. Полученную фильтр-прессную лепешку ресуспендируют в t-бутиловом спирте (700 мл) и полученную смесь перемешивают при частоте 900 об/мин в течение 1 часа. Частоту перемешивания снижают до 450 об/мин и добавляют дополнительное количество поли(оксипропилен)диола (молекулярная масса 1000, 3,8 г). После перемешивания в течение 3 минут твердые вещества выделяют и сушат под вакуумом при 60oС до постоянной массы. Полученный сухой катализатор легко измельчается до свободнотекущего порошка. Активность катализатора относительно полимеризации пропиленоксида составляет 20 г РО/мин при 25 ppm катализатора. На Фигуре 1 представлена рентгеновская порошковая дифрактограмма упомянутого катализатора.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 10 И 11

Получение катализатора: комплекс гексацианокобальтата цинка/ t-бутилового спирта, полученный без функционализированного полимера

Для получения Раствора 1 гексацианокобальтат калия (8,0 г) растворяют в дистиллированной воде (300 мл) и t-бутиловом спирте (50 мл). Раствор 2 получают посредством растворения хлорида цинка (75 г) в дистиллированной воде (75 мл). Раствор 2 добавляют к Раствору 1 в течение 30 минут с гомогенизацией полученной смеси с 20% максимальной интенсивностью перемешивания. После завершения добавления полученную смесь гомогенизируют в течение 10 минут с 40% максимальной интенсивностью перемешивания. Упомянутую смесь центрифугируют при 17000 об/мин в течение 30 мин для выделения твердых веществ. Полученные твердые вещества ресуспендируют в смеси t-бутилового спирта (155 мл) и дистиллированной воды (55 мл). Полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут, после чего центрифугируют, как описано ранее. Полученные твердые вещества ресуспендируют в t-бутиловом спирте (185 мл), полученную смесь гомогенизируют при 40% интенсивности перемешивания в течение 10 минут и выделяют. Полученный катализатор сушат под вакуумом при 60oС до постоянной массы. Полученный сухой катализатор размалывают (с трудом) до получения свободнотекущего порошка.

Активность катализатора относительно полимеризации пропиленоксида составляет 17,9 г/мин при 50 ppm катализатора (Сравнительный Пример 10) и 9,3 г РО/мин при 20 ppm катализатора (Сравнительный Пример 11). На Фигуре 1 представлена рентгеновская порошковая дифрактограмма упомянутого катализатора.

ПРИМЕР А

Полимеризация эпоксисоединений: эксперименты с определением скорости - общая процедура

В 1-литровый реактор, снабженный мешалкой, вносят полиоксипропилентриоловый (молекулярная масса 700) стартер (70 г) и содержащий полимер катализатор, гексацианокобальтат цинка (от 0,0114 до 0,057 г, 20-100 ppm в готовом полиоле). Полученную смесь перемешивают, нагревают до 105oС и упаривают под вакуумом для удаления следовых количеств воды из триолового стартера. Давление в реакторе доводят до разрежения, составляющего, приблизительно, 30 дюймов рт. ст. (7,62 мм рт. ст.) и одной порцией добавляют пропиленоксид (10-11 г). После этого тщательно контролируют давление в реакторе. Дополнительную порцию пропиленоксида добавляют лишь после того, как в реакторе произойдет ускоренное падение давления; упомянутое падение давления свидетельствует об активации катализатора. После проверки активации катализатора остальная часть пропиленоксида (490 г) постепенно добавляется таким образом, чтобы избыточное давление реактора удерживалось на уровне приблизительно 10 фунтов/дюйм2. После завершения добавления пропиленоксида температура образовавшейся смеси удерживается на уровне 105oС до установления постоянного давления. После этого из полиолового продукта под вакуумом удаляют остаточное количество непрореагировавшего мономера, полиол охлаждают и выделяют.

Для определения скорости прохождения реакции вычерчивают график зависимости расхода РО (г) продолжительности реакции (мин). Показатель максимальной крутизны наклона кривой представляет собой скорость протекания реакции в количестве граммов РО, претерпевающих превращение в течение минуты. Пересечение упомянутой линии и горизонтальной линии, являющейся продолжением базовой линии кривой, принимается за время индуцирования (в минутах), необходимое для активации катализатора. Измеренные скорости протекания реакции в обобщенном виде представлены в Таблице.

В том случае, когда упомянутая процедура используется для измерения скорости полимеризации пропиленоксида, катализаторы, соответствующие настоящему изобретению, как правило, полимеризуют РО со скоростью, приблизительно, более 15 г/мин при 20 ppm при 105oС. Скорость полимеризации эпоксисоединений при использовании катализаторов, соответствующих настоящему изобретению, последовательно выше, чем в случае использования подобных же катализаторов, но полученных при отсутствии функционализированного полимера (см. Сравнительный Пример 11).

ПРИМЕР В

Синтез полиэфирполиола: полиоксипропилендиол, молекулярная масса 8000

В 1-литровый реактор, снабженный мешалкой, вносят полиоксипропилендиоловый (молекулярная масса 725) стартер (65 г) и катализатор, гексацианокобальтат цинка (0,0173 г, 25 ppm). Полученную смесь перемешивают, нагревают до 130oС и упаривают под вакуумом для удаления следовых количеств воды из диолового стартера. В реактор, в котором первоначально поддерживается разрежение, составляющее приблизительно 30 дюймов рт.ст., добавляют пропиленоксид (12 г) с последующим тщательным контролированием давления в реакторе. Дополнительную порцию пропиленоксида добавляют лишь после того, как в реакторе произойдет ускоренное падение давления; упомянутое падение давления свидетельствует об активации катализатора. После проверки активации катализатора постепенно, в течение 2-6 часов, добавляется остальная часть пропиленоксида (618 г) (см. Таблицу). После завершения добавления пропиленоксида температуру полученной смеси удерживают на уровне 130oС до установления постоянного давления. После этого из полиолового продукта под вакуумом при 80oС удаляют остаточное количество непрореагировавшего мономера (См. Примеры 1-8 и Сравнительные Примеры С9-С11).

Предшествующие примеры приведены лишь в качестве иллюстраций; объем настоящего изобретения определяется представленной далее формулой изобретения.

Изобретение относится к двойным металлоцианидным катализаторам, пригодным для полимеризации эпоксисоединений. Катализатор по данным рентгеновской порошковой дифрактометрии не является кристаллическим. Он содержит: а) двойное металлоцианидное соединение; б) органический комплексообразующий агент и с) от 2 до 80 мас.% функционализированного полимера или его водорастворимой соли. Катализаторы по изобретению легко получать и выделять, они, по существу, являются некристаллическими и имеют высокую активность относительно полимеризации эпоксисоединений. Полиолы, полученные с использованием катализатора по изобретению, имеют низкую степень ненасыщенности, низкую вязкость и пониженное содержание хвостовой фракции высокой молекулярной массы. 3 з.п. ф-лы, 1 табл., 3 ил.

где R' - водород, -СООН либо С1-С5 алкильная группа; А - одна или несколько функциональных групп, выбранные из группы, включающей -ОН, -NH2, -NHR, -NR2, -SH, -SR, -COR, -CN, -Cl, -Br, -C6H4-OH, -C6H4-C(CH3)2OH, -CONH2, -CONHR, -CO-NR2, -OR, -NO2, -NHCOR, -NRCOR, -COOH, -COOR, -CHO, -OCOR, -COO-R-OH, -SO3H, -CONH-R-SO3H, пиридинил и пирролидонил, где R - С1-С5 алкил либо алкиленовая группа, и где n имеет значение в пределах от 5 до 5000,

или (ii) выбран из группы, в состав которой входят сложные полиэфиры, поликарбонаты, полимеры оксазолина, полиалкиленимины, сополимеры малеиновой кислоты и малеинового ангидрида, гидроксиэтилцеллюлоза, крахмалы и полиацетали, или водорастворимую соль, полученную из упомянутого функционализированного полимера.

| US 5482908 А, 09.01.1996 | |||

| US 5498593 А, 12.03.1996 | |||

| US 5525565 А, 11.06.1996 | |||

| Способ количественного определения полиоксиэтиленовых соединений в растворах | 1986 |

|

SU1361155A1 |

Авторы

Даты

2002-06-27—Публикация

1997-10-14—Подача