Изобретение относится к противокоррозионной защите трубопроводов, предназначенных для транспорта различных агрессивных сред, а именно к внутренней противокоррозионной защите в процессе строительства трубопровода сварного соединения труб, имеющих заводское внутреннее противокоррозионное покрытие.

Известен способ внутренней противокоррозионной защиты сварного соединения труб в процессе строительства трубопровода с заводским внутренним лакокрасочным покрытием, заключающийся в установке во внутреннюю полость соединяемых труб перед их сваркой втулки с защитным покрытием.

На концах втулки на некотором расстоянии от ее торцов имеются специальные канавки, в которые устанавливаются уплотнительные резиновые кольца круглого сечения. Кроме того, перед установкой втулки во внутреннюю полость соединяемых труб на концевые участки втулки, расположенные между ее торцами и канавками под резиновые кольца, наносится специальный герметик. В процессе введения втулки во внутреннюю полость соединяемых труб герметик выдавливается из зазора, образуемого втулкой с внутренним покрытием трубы, и, формируясь в виде валика перед торцами втулки, защищает этот зазор от проникновения жидкости, транспортируемой по трубопроводу. Само резиновое кольцо не может обеспечить в этих условиях герметичность соединения концевых участков втулки с покрытием трубы из-за значительных геометрических погрешностей формы и размера последнего.

В центральной части втулки на ее наружной поверхности имеется специальная проточка, позволяющая создать воздушную прослойку между втулкой и трубой в зоне сварки, а следовательно, предотвратить термическое разрушение защитного покрытия втулки. С этой же целью на поверхности проточки установлена прокладка из специальной термостойкой ткани с низкой теплопроводностью. С этой же целью на поверхности проточки установлена прокладка из специальной термостойкой ткани с низкой теплопроводностью. Для обеспечения центрирования втулки относительно сварного соединения труб в центре проточки втулки поверх термостойкой прокладки установлено проволочное кольцо с радиальными усами, размещаемыми между свариваемыми торцами труб и образующими единое целое со сварным швом после сварки [1].

Основными недостатками рассмотренного способа внутренней противокоррозионной защиты при строительстве трубопровода сварного соединения труб с внутренним заводским покрытием являются необходимость калибрования внутренней поверхности концов труб перед нанесением покрытия, недостаточно надежная герметизация соединения втулки с покрытием трубы, рассчитанная только на уплотнительную способность валика, образуемого герметизатором на краях втулки при введении внутрь трубы. Возможно также отслаивание валика герметизатора от покрытия трубы, так как без специальной подготовки покрытия трубы прочность сцепления герметизатора с этим покрытием будет очень низкая. В процессе транспортирования труб к месту строительства трубопровода внутреннее покрытие на концевых участках труб может быть загрязнено, что не позволит получить его надежного сцепления с валиком герметизатора и, следовательно, поток среды, транспортируемой по трубопроводу, вызовет отрыв последнего.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным лакокрасочным покрытием, заключающийся в нанесении на сварной шов внутри сваренных труб покрытия из порошкового лакокрасочного материала с помощью специального механизма-робота, движущегося внутри трубопровода. Внутренняя поверхность сварного шва и прилегающие к нему участки заводского лакокрасочного покрытия предварительно пескоструются, а затем обдуваются сжатым воздухом. После этого производится их нагрев с помощью высокочастотного индуктора, установленного на наружной поверхности сварных концов труб, и осуществляется напыление лакокрасочного материала с последующим его отверждением при повышенной температуре, создаваемой индуктором. Конструкция механизма-робота предусматривает наличие у него соответствующих агрегатов для выполнения указанных операций [2].

Основными недостатками этого способа являются высокие требования к качеству центровки сваренных труб и к качеству внутренней поверхности сварного шва, например, не допускается наличие грата на внутренней поверхности сварного шва. Кроме того, сложно обеспечить распылением качественное покрытие на грубой поверхности сварного шва, следствием чего является ненадежная противокоррозионная защита сварного соединения труб. Следует отметить, что известный способ предназначен для противокоррозионной защиты труб определенного диаметра, т. к. трудно создать механизм-робот малых размеров.

Задачей данного изобретения является повышение качества внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием, а также упрощение технологии способа.

Поставленная задача решается предлагаемым способом внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием, включающим формирование устойчивого к агрессивным средам защитного бандажа пояса на сварном шве и прилегающих к нему участках покрытия трубы, подвергнутых очистке, в котором согласно изобретению формирование защитного бандажного пояса осуществляют путем прижатия к внутренней поверхности трубы пластыря из агрессивно-стойкого материала, предварительно пропитанного герметизирующим составом, обладающим высокой прочностью сцепления с металлом трубы и с ее защитным покрытием, причем установку пластыря осуществляют с перекрытием заводского защитного покрытия трубы на длине, превышающей зону термического влияния на него процесса сварки.

В предпочтительных вариантах:

- используют пластырь, состоящий из одного или нескольких слоев агрессивно-стойкой ленты, слои которой взаимно перекрывают друг друга,

- пластырь пропитывают герметизирующим противокоррозионным составом одинаковой или разной природы по отношению к составу внутреннего защитного покрытия трубы,

- используют пластырь, состоящий из одного или нескольких слоев стеклоткани, пропитанной послойно лакокрасочным составом,

- очистку участков покрытия под бандаж на концах трубы осуществляют до сварки путем механической зачистки.

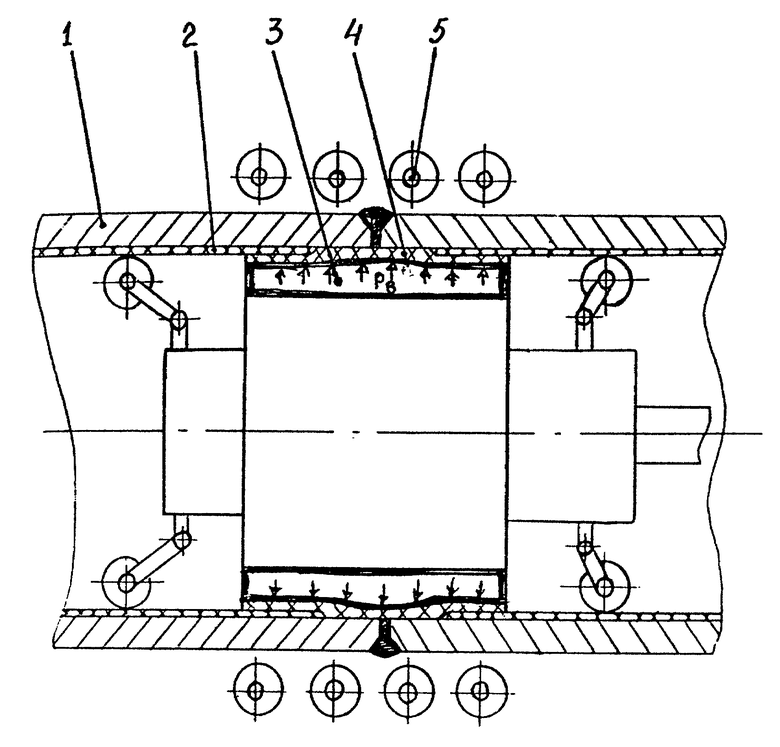

На чертеже показано устройство для реализации способа и приняты следующие обозначения:

1 - труба, 2 - внутреннее покрытие трубы, 3 - разжимное устройство, 4 - пластырь, 5 - индуктор.

Способ осуществляют следующим образом: на внутреннюю поверхность сваренных концов труб (1) с заводским покрытием (2) накладывается с помощью разжимного устройства (3), входящего внутрь трубы со стороны свободного конца, стеклотканевый пластырь (4), пропитанный лакокрасочным материалом и перекрывающий заводское покрытие за пределами зоны термического влияния на него при сварке. Ускоренное отверждение лакокрасочного материала осуществляется высокочастотным индуктором (5), установленным на наружной поверхности сваренных труб.

Пластырь представляет собой конструкцию из одного или нескольких слоев стеклоткани, каждый из которых перед наложением на разжимное устройство пропитывается одним и тем же лакокрасочным материалом, близким по природе к материалу заводского внутреннего покрытия трубы, или различными лакокрасочными материалами с целью получения армированного покрытия с требуемым комплексом свойств.

Например, слой стеклоткани, контактирующий с внутренней поверхностью сваренных труб, пропитывается грунтовкой, обеспечивающей хорошую адгезию пластыря к металлу трубы и к ее заводскому покрытию в эксплуатационной среде, а последующий слой стеклоткани пропитывается эмалью, обеспечивающей низкую проницаемость формируемого армированного покрытия и его высокое сопротивление воздействию потока транспортируемой по трубопроводу среды. Ширина стеклотканевой ленты выбирается из условия перекрытия заводского внутреннего покрытия сваренных концов труб за пределами термического влияния на него при сварке. Длина стеклотканевой ленты выбирается в зависимости от внутреннего диаметра защищаемого сварного соединения труб с учетом взаимного перекрытия концов ленты при наложении на трубу.

Перед сваркой поверхность внутреннего заводского покрытия труб со стороны свариваемых концов подвергается механической зачистке металлической щеткой или абразивной шкуркой на длине, подлежащей перекрытию стеклотканевым пластырем для обеспечения качественной адгезии между заводским покрытием и лакокрасочным материалом, пропитывающим пластырь. После этого поверхность покрытия обдувается сжатым воздухом для удаления продуктов зачистки и производится сварка труб. Затем на штанге с ручным приводом или с помощью механизированного привода внутрь последней из сваренных труб с заводским покрытием вводится разжимное устройство, на наружную поверхность которого предварительно накладывается один или несколько слоев стеклотканевой ленты необходимой длины и ширины, пропитанных соответствующим лакокрасочным материалом.

Разжимное устройство приводится в действие с помощью пневмо-, гидро- или электропривода и обеспечивает с помощью сменного рабочего эластичного элемента, на который накладывается пластырь, плотное и равномерное прижатие этого пластыря по всей перекрываемой поверхности сварных труб с внутренним заводским покрытием. При этом неровности в зоне сварного шва и наличие грата после сварки не снижают качества противокоррозионной защиты сваренных концов труб стеклотканевым пластырем, пропитанным лакокрасочным материалом. На этих участках лакокрасочный материал, выдавливаемый из пластыря при его прижатии разжимным устройством, заполняет все впадины, устраняя воздушную прослойку, и после отверждения лакокрасочного материала образуется монолит. Кроме того, не обязательно обеспечивать качественное сцепление пластыря со сварным швом. Достаточно обеспечить качественное сцепление пластыря с заводским покрытием сваренных труб, а зона сварки будет достаточно защищена армированным покрытием, представляющим собой стеклопластик с низкой проницаемостью связующего, роль которого выполняет лакокрасочный материал.

Пример. Для реализации предлагаемого способа внутренней противокоррозионной защиты с помощью стеклотканевого пластыря, пропитанного лакокрасочным материалом, сварного соединения труб с внутренним заводским покрытием использовались трубы диаметром 219 мм и толщиной стенки 6 мм с внутренним эпоксидным покрытием по всей длине за исключением концевых участков, длина которых от торцов трубы составляла 100 мм. Перед сваркой труб поверхность заводского покрытия на длине 50 мм со стороны торца подвергалась зачистке механизированной металлической щеткой с последующим обдувом сжатым воздухом для удаления продуктов очистки. Затем производилась сварка. После окончания сварки был изготовлен накладываемый на защищаемые сваренные концы труб пластырь, состоящий из двух слоев стеклотканевой ленты шириной 300 мм и длиной 710 мм, пропитанной лакокрасочным материалом. Первый слой ленты был пропитан двухкомпонентной эпоксидной безрастворительной грунтовкой, а второй - двухкомпонентной эпоксидной безрастворительной эмалью. Каждый из слоев был последовательно наложен на резиновую полую шину шириной 300 мм разжимного устройства. Сначала слой, пропитанный эмалью, а сверху пропитанный грунтовкой. Для предотвращения прилипания пластыря к резиновой шине поверхность шины, контактирующая с пластырем, была предварительно смазана силиконовой смазкой, обладающей антиадгезионными свойствами.

Разжимное устройство с наложенным на него пластырем было введено с помощью штанги, имеющей центраторы, внутрь трубы до положения, когда середина шины совпала с плоскостью сварного шва, о чем свидетельствовало совпадение со сварным швом метки на мерной линейке, перемещающейся по наружной поверхности трубы синхронно с разжимным устройством. На наружную поверхность труб в месте сварки был установлен высокочастотный индуктор и поверхность концов труб с внутренним заводским покрытием была прогрета до 60oC. После этого внутрь резиновой шины был подан сжатый воздух по шлангу, соединяющему шину с баллоном с сжатым воздухом, что обеспечило равномерное прижатие пластыря к защищаемой поверхности сваренных концов труб. После выдержки в течение двух минут воздух из шины был выпущен в атмосферу и разжимное устройство выведено из трубы. Температуру нагрева концов труб подняли с помощью индуктора до 130oC и поддерживали в течение 15 минут. Затем индуктор отключили и демонтировали с поверхности сваренных труб. Последующая опрессовка сварного соединения труб с одновременным измерением электрического сопротивления между наружной и внутренней изолированной поверхностью сваренных труб подтвердила высокие диэлектрические свойства внутренней изоляции.

Источники информации.

1. Рекламный материал фирмы "Tuboscope-Vetco" (США).

2. Рекламный материал фирмы "PIH" (США).

Изобретение может быть использовано при строительстве трубопроводов. В зоне сварного соединения труб к внутренней их поверхности прижимают пропитанный герметизирующим составом бандаж, который может быть многослойным с пропиткой каждого слоя. Нагревают зону сварного соединения для ускорения отверждения пропитывающего бандаж состава. Задача изобретения - повышение надежности сварного соединения труб за счет повышения его противокоррозионной защиты. 2 з.п. ф-лы, 1 ил.

Авторы

Даты

1998-11-10—Публикация

1997-04-02—Подача