Настоящее изобретение относится к устройству для хранения и извлечения больших количеств пробирок.

В настоящее время, в контексте лабораторных автоматизированных систем, применяемых для манипулирования пробирками, содержащими пробы биологического материала, постоянно возрастает потребность в наличии соответственно охлаждаемых хранилищ в составе самой системы, в которых анализируемые биологические пробы можно хранить в течение более или менее длительного периода, чтобы снова предоставлять их в систему, при необходимости, для повторения анализа модулями, подключенным к средствам автоматизации.

Патентная заявка MI2012A002011 от подателя настоящей заявки описывает устройство для автоматического депонирования, хранения и извлечения проб биологического материала в/из охлаждаемом(ого) хранилище(а) с использованием двух отдельных статических роботов.

К сожалению, устройство, описанное в упомянутой патентной заявке, не применимо для хранилищ большого размера.

С другой стороны, с учетом постоянно увеличивающихся рабочих объемов лаборатории, желательно, чтобы хранение и последующее извлечение охватывало как можно больше проб.

Задачей настоящего изобретения является создание устройства для хранения и извлечения больших количеств пробирок в/из хранилище(а) большого размера, обеспечивающего такую же производительность, как уже известные технические решения для хранения.

Дополнительная задача настоящего изобретения заключается в том, чтобы упомянутое устройство могло выполнять селективное извлечение проб, даже если последние расположены в разных и очень удаленных зонах хранилища.

Кроме того, поскольку пробирки, вставленные в хранилище, могут нуждаться, в зависимости от типа биологической пробы, которую они содержат, в разных временах хранения, то дополнительная задача настоящего изобретения заключается в том, чтобы упомянутое устройство могло хранить, по существу, в одно и то же время все пробирки, содержащие пробы одинакового типа, для обеспечения некоторой равномерности времен обработки упомянутых пробирок и, следовательно, возможности их простого извлечения, когда их время хранения подходит к концу; другими словами, в случае, если срок использования проб заканчивается, при отсутствии необходимости повторного направления их на автоматизированную систему для нового анализа, их следует ликвидировать все вместе наиболее практичным образом.

Приведенные и другие задачи достигаются с помощью устройства для хранения и извлечения больших количеств пробирок в/из хранилище(а), отличающегося тем, что данное устройство содержит

модуль закладки/выкладки пробирок в/из автоматизированную(ой) систему(ы) для транспортировки упомянутых пробирок в транспортных устройствах одиночных пробирок, который включает в себя два отдельных копланарных посадочных места для первого и второго контейнеров для множества пробирок,

многозахватное устройство, выполненное с возможностью захвата упомянутых пробирок из множества транспортных устройств одиночных пробирок, находящихся в очереди на вспомогательной линии упомянутой автоматизированной системы, и их отпускания в первом контейнере, расположенном на модуле закладки/выкладки,

однозахватное устройство, выполненное с возможностью захвата упомянутых пробирок из второго контейнера, расположенного на упомянутом модуле закладки/выкладки, и их отпускания в упомянутых транспортных устройствах одиночных пробирок в упомянутой автоматизированной системе,

первую станцию для предварительного размещения упомянутых контейнеров на отдельных посадочных местах одного и того же стеллажа, содержащую один или более стеллажей и сопряженную с упомянутым модулем закладки/выкладки,

вторую станцию для предварительного размещения первого контейнера на одном или более стеллажах, сопряженную с устройством выгрузки пробирок, подлежащих утилизации,

электроприводной передвижной подъемник, способный одновременно транспортировать на двух отдельных копланарных посадочных местах упомянутые первый и второй контейнеры и выполненный с возможностью двунаправленного перемещения упомянутых первого и второго контейнеров для пробирок между упомянутой первой станцией для предварительного размещения и упомянутым хранилищем, и только упомянутого первого контейнера между упомянутым хранилищем и упомянутой второй станцией для предварительного размещения.

Приведенные и другие признаки настоящего изобретения станут более очевидными из последующего подробного описания варианта осуществления изобретения, представленного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

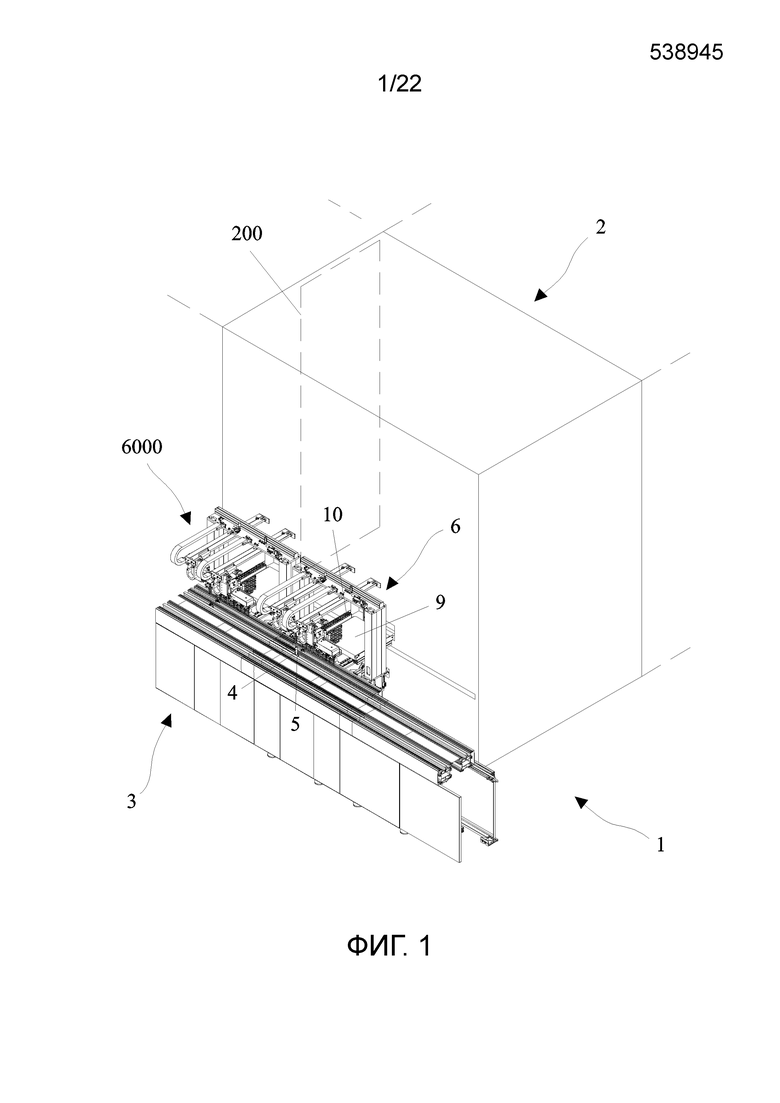

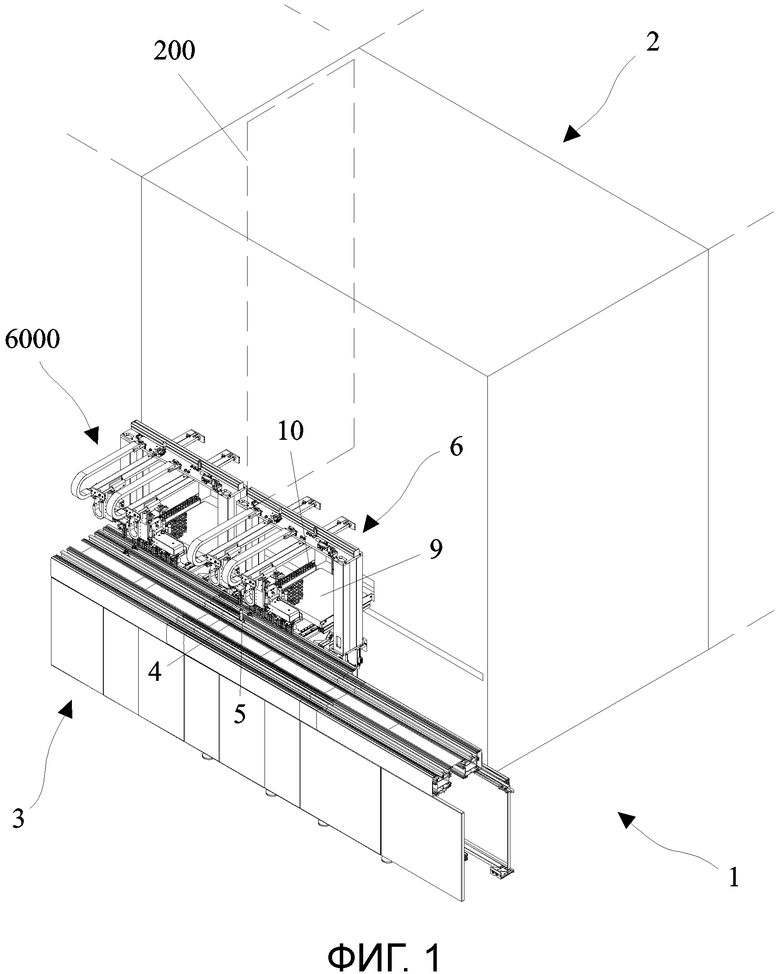

фигура 1 - вид в перспективе модуля закладки/выкладки проб и хранилища;

фигура 2 - вид в перспективе установки для предварительного размещения биологических проб;

фигура 3 - вид в перспективе передвижного подъемника и внутренней компоновки хранилища;

фигура 4 - увеличенное изображение контейнеров для используемых пробирок;

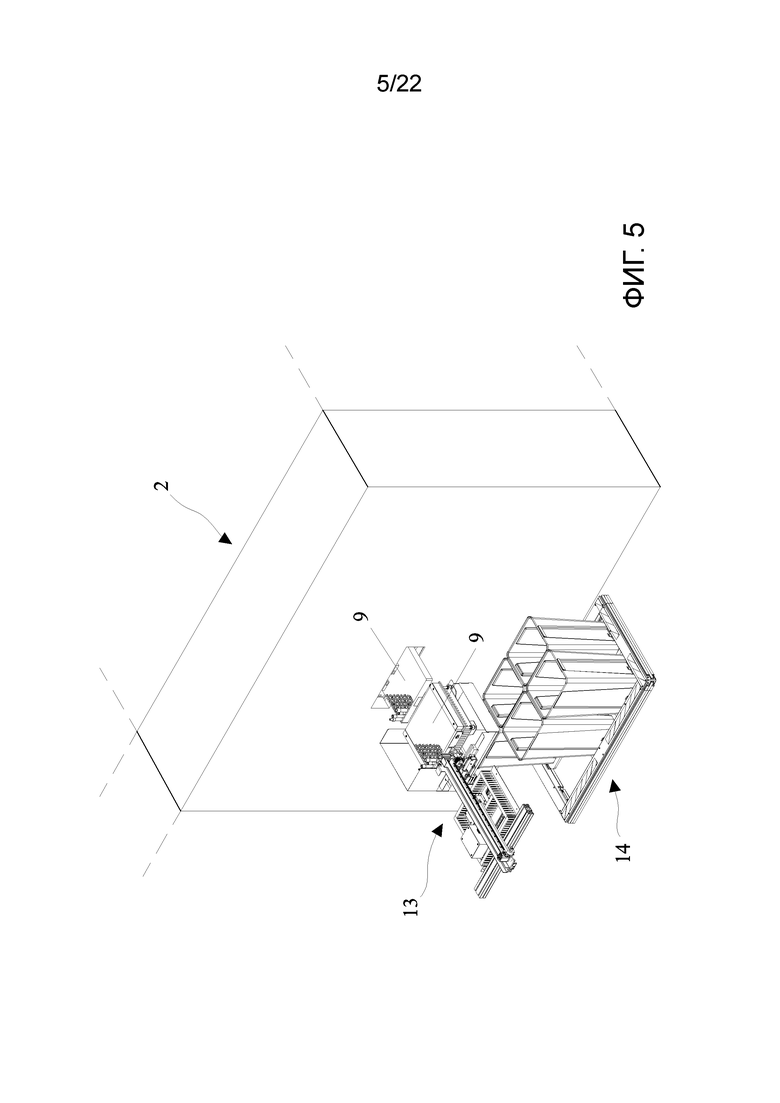

фигура 5 - вид в перспективе хранилища, устройства выгрузки пробирок и устройства с несколькими подставками для сбора пробирок;

фигура 6 - вид сверху в плане автоматизированной системы и модуля закладки/выкладки проб;

фигура 7 - вид сверху в перспективе автоматизированной системы и модуля закладки/выкладки проб;

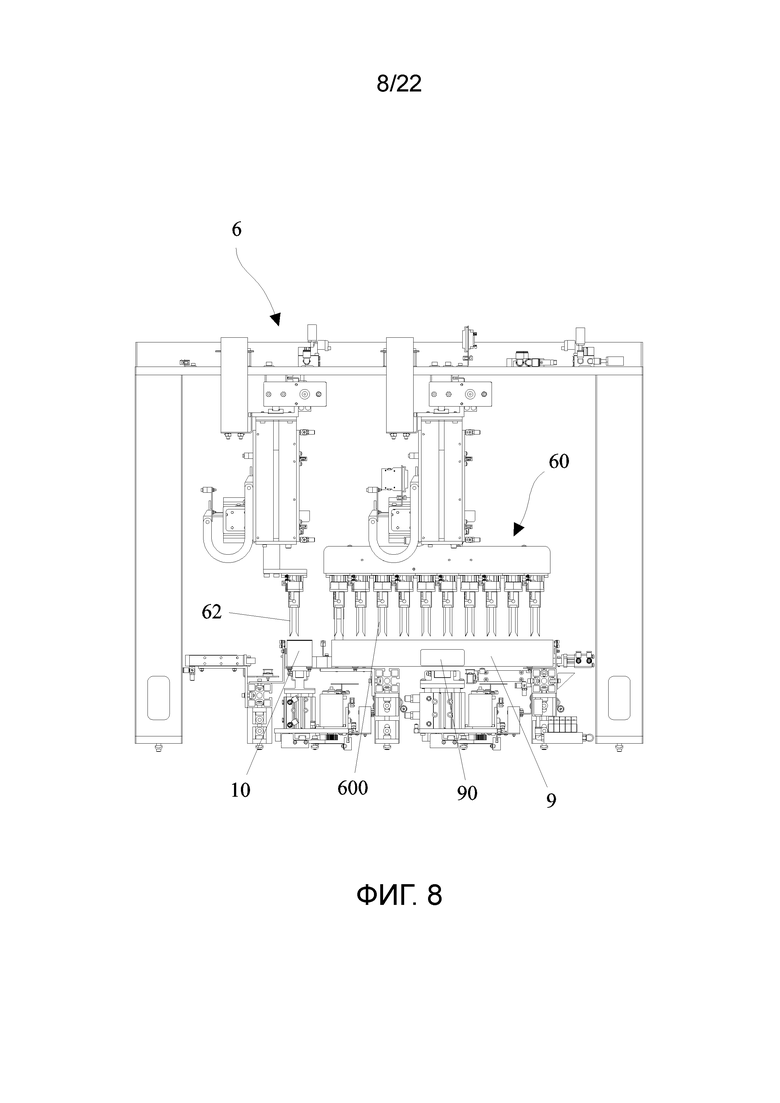

фигура 8 - вид спереди модуля закладки/выкладки проб;

фигура 9 - увеличенный вид сзади модуля закладки/выкладки проб, показанного на фигуре 8, с подробным изображением одно- и многозахватного устройств;

фигура 10 - вид спереди в перспективе модуля закладки/выкладки проб;

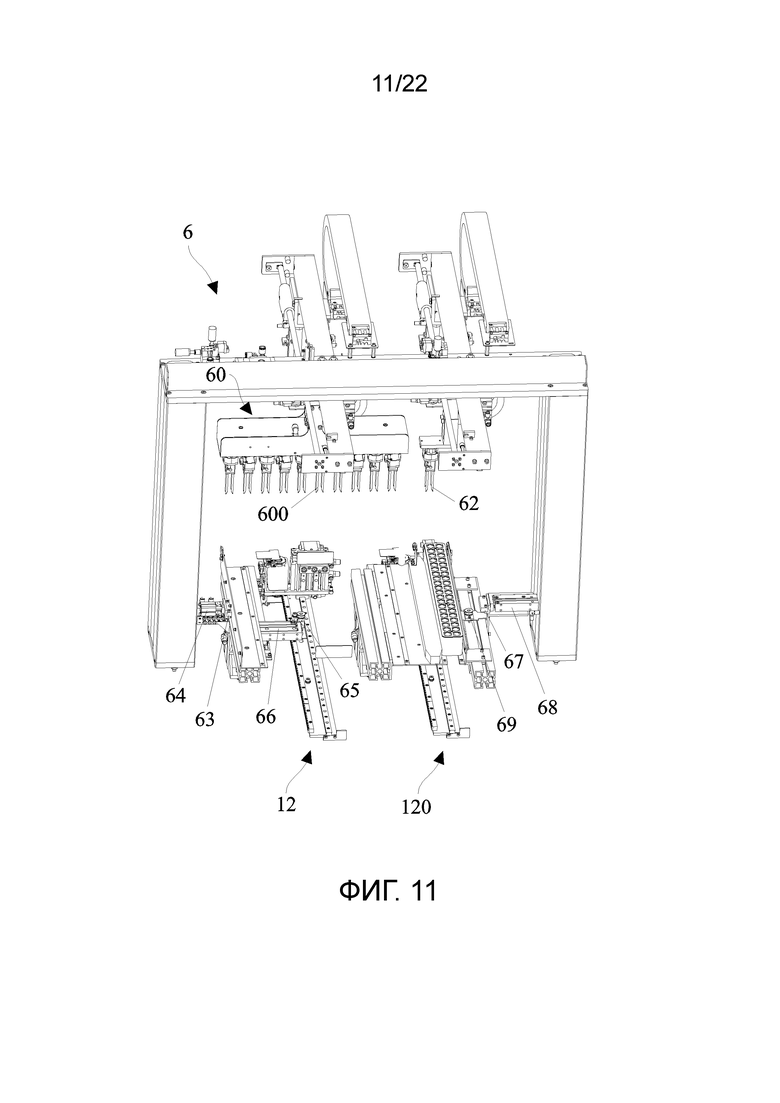

фигура 11 - вид, аналогичный предыдущему виду, но со снятым контейнером для пробирок;

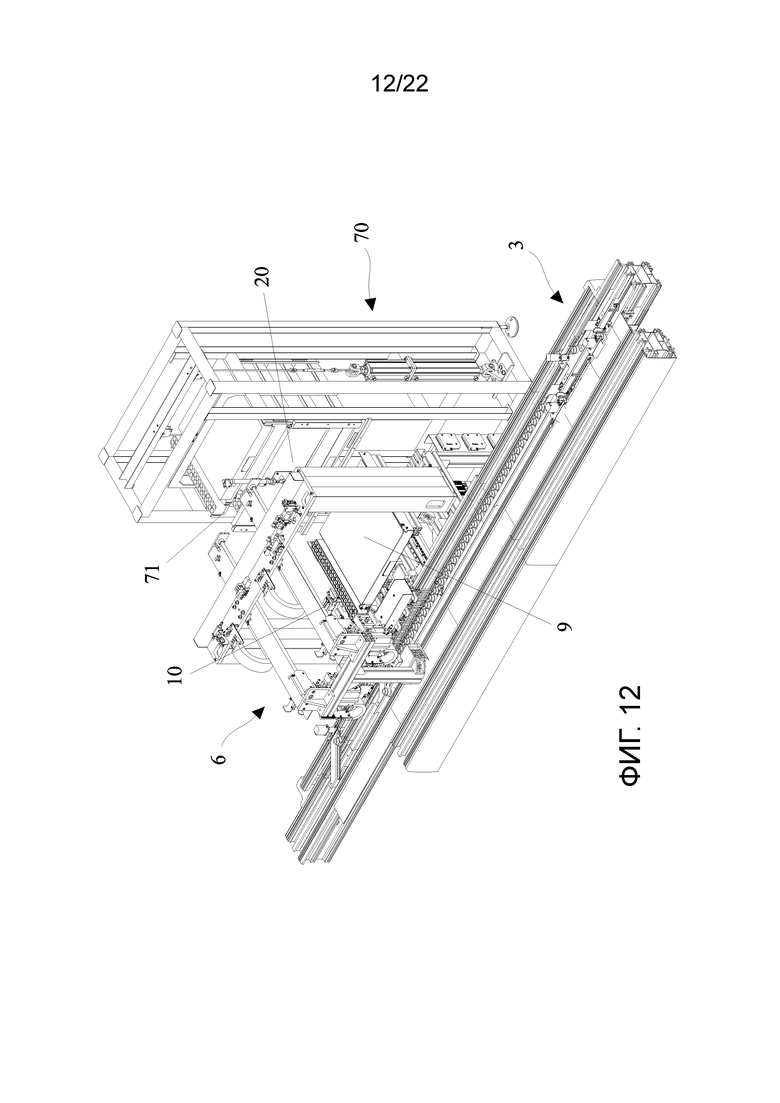

фигура 12 - вид в перспективе этапа вставки контейнера в хранилище;

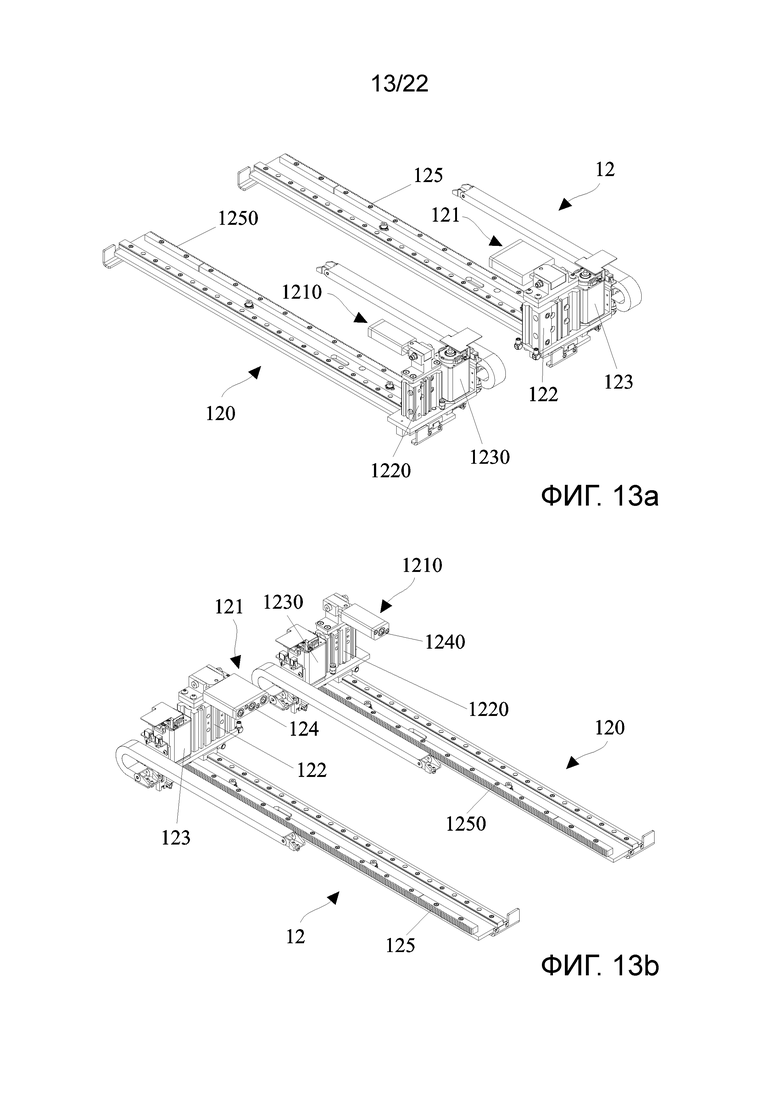

фигуры 13a, 13b - два вида в перспективе, с поворотом на 180° один относительно другого, механизмов сдвига контейнеров для пробирок, применяемых в модуле закладки/выкладки;

фигуры 14a, 14b - два вида в перспективе, с поворотом на 180° один относительно другого, механизмов сдвига контейнеров для пробирок, применяемых в передвижном подъемнике;

фигура 15 - вид в перспективе первой установки для предварительного размещения контейнеров;

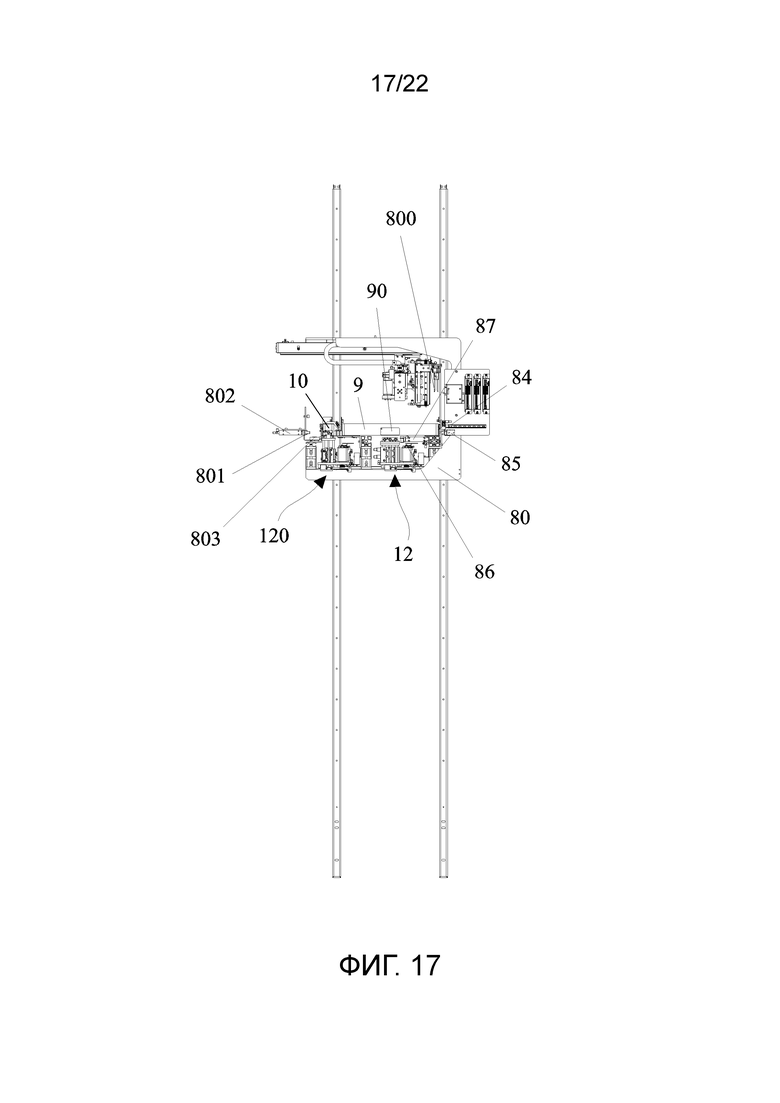

фигуры 16, 17 - виды в перспективе и спереди, соответственно, контейнеров для пробирок на передвижном подъемнике;

фигура 18 - повернутый вид спереди передвижного подъемника;

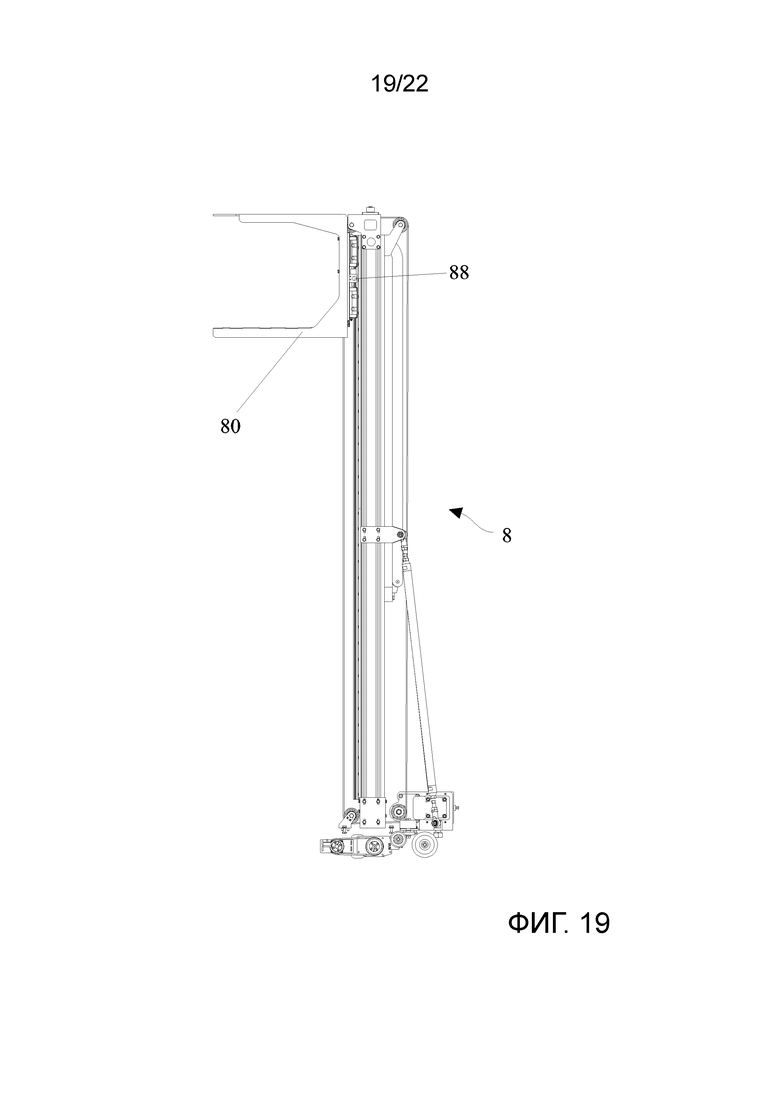

фигура 19 - вид сбоку передвижного подъемника;

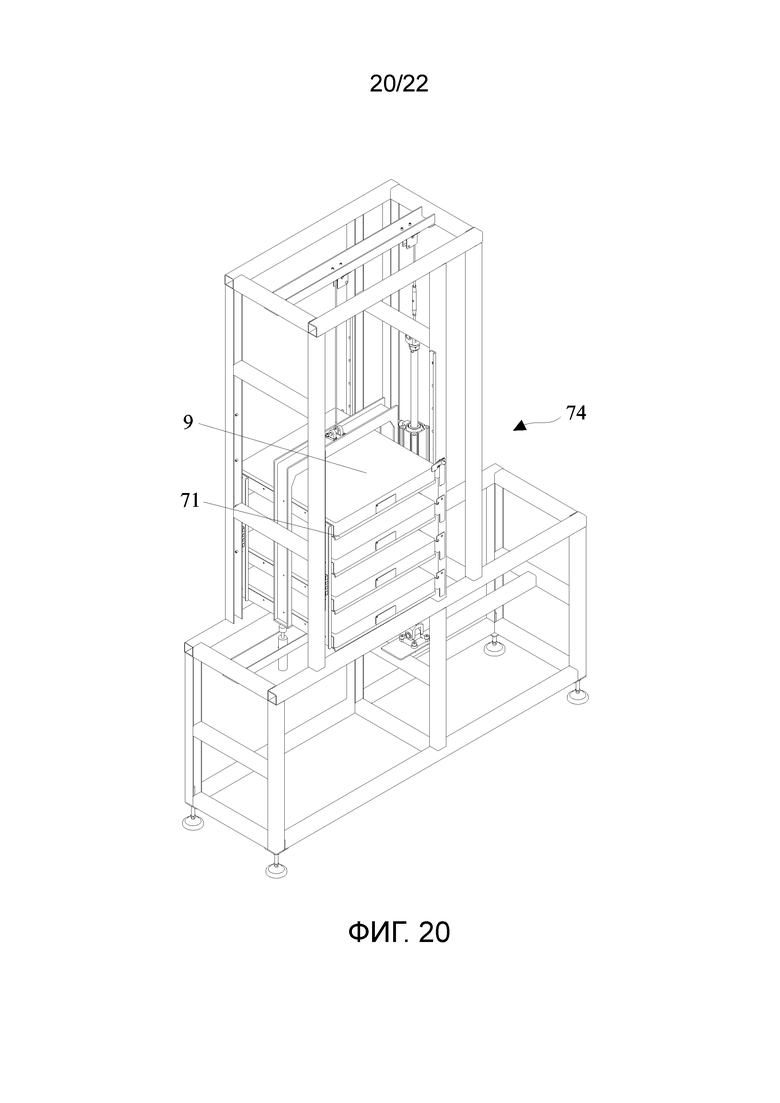

фигура 20 - вид в перспективе второй установки для предварительного размещения контейнеров;

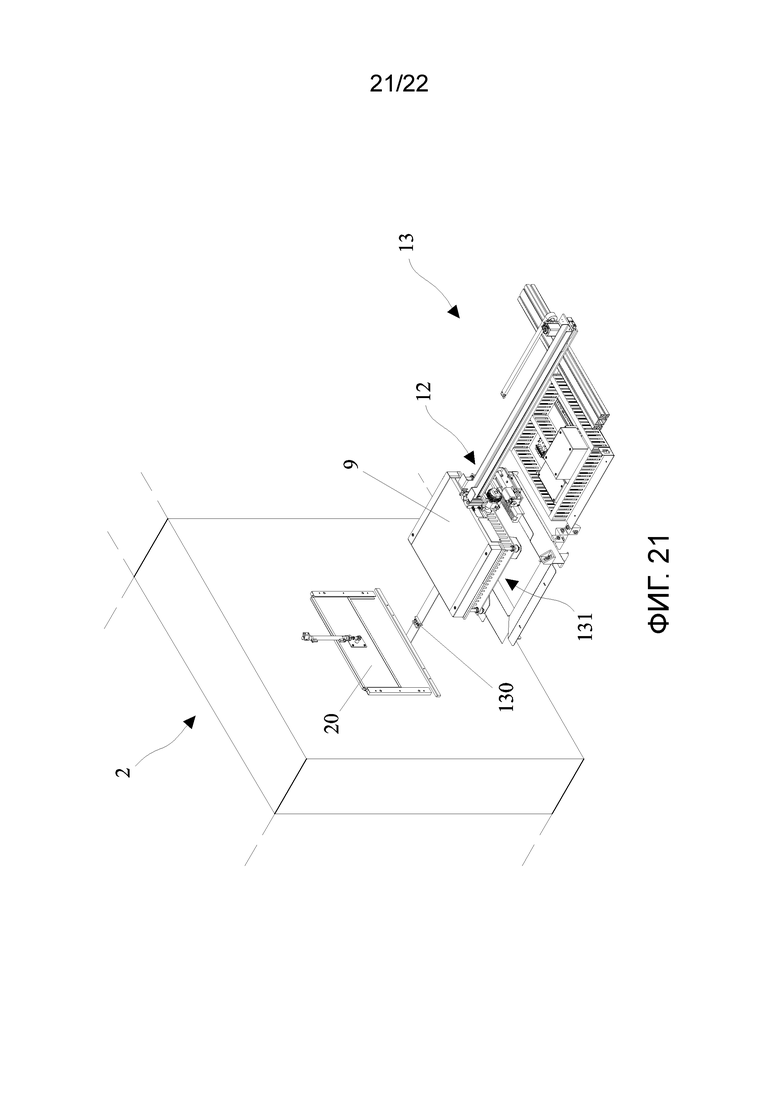

фигура 21 - вид в перспективе некоторых частей устройства выгрузки;

фигуры 22, 23 - два вида в перспективе, с переворотом на 180° один относительно другого, положения выгрузки контейнера в устройстве выгрузки, при извлеченном самом контейнере.

Устройство 1 для автоматического депонирования, хранения и извлечения проб биологического материала в/из охлаждаемом(ого) хранилище(а) 2, в котором температура, обычно, находится в диапазоне от -2 до +6°C, показано на фигуре 1.

Хранилище 2 обращено к лабораторной автоматизированной системе 3, которая транспортирует пробы биологического материала, содержащиеся в пробирках 4, в свою очередь, вставленных в транспортные устройства 5. Сопряжение между хранилищем 2 и системой 3, с взаимным обменом пробирками 4, реализовано посредством модуля 6 закладки/выкладки проб.

Кроме того, вместе с автоматизированной системой 3 и до места сопряжения с хранилищем 2 могут быть обеспечены одна или более станций 7 для предварительного размещения биологических проб, т.е. пробирок 4, содержащихся в соответственных транспортных устройствах 5 для одиночных пробирок 4, подобных устройствам, описанным в итальянской патентной заявке MI2012A 001218 (фигура 2). Наличие, по меньшей мере, двух упомянутых станций 7 может служить для помещения на временное хранение в каждую из них проб, в общем, однородных по времени хранения, которое им, в последующем, требуется провести внутри хранилища 2.

Электроприводной передвижной подъемник 8 (фигура 3) перемещается по направляющим внутри хранилища 2 и способен переносить одновременно как контейнер 9 («подставку») для пробирок 4, подлежащих помещению в хранилище 2, так и контейнер 10 для пробирок, подлежащих извлечению изнутри магазина 2 для их последующей повторной закладки, вдоль автоматизированной системы 3 (фигура 4).

Передвижной подъемник 8, двигающийся по соответствующим направляющим внутри самого хранилища 2, способен устанавливаться перед любым из посадочных мест 11 хранилища 2, выполненного с возможностью вмещения контейнера 9, и, в данной точке, могут выполняться две противоположных операции: контейнер 9 может быть извлечен из посадочного места 11 и установлен на передвижном подъемнике 8 таким образом, чтобы из него выбиралась одна или более пробирок 4, или, наоборот, если передвижной подъемник 8 уже транспортирует контейнер 9 (заполненный пробирками 4, только что выгруженными из автоматизированной системы 3), то контейнер перемещается в посадочное место 11 для среднесрочного/долгосрочного хранения.

Вдоль передней стороны хранилища 2, противоположной стороне, которая сопрягается с автоматизированной системой 3, находится устройство 13 выгрузки пробирок 4, которые достигли конца их жизненного цикла, и которые, поэтому, содержат пробы, которые больше не могут быть показательными для нового анализа и должны быть утилизированы (фигура 5).

С данной целью можно обеспечить устройство с несколькими подставками 14 ниже данного устройства выгрузки для сбора утилизируемых пробирок 4, подобно тому, как описано в итальянской патентной заявке MI2012A 001111 (фигура 5).

Подробное описание работы устройства 1 раскрывает, что пробирки 4, двигающиеся вдоль автоматизированной системы 3 и подлежащие размещению в хранилище 2, соответственно отводятся из основной линии 30 на вспомогательную линию 31 системы 3, чтобы формировать очередь транспортных устройств 5 с одной пробиркой 4 в точке выборки модуля 6 закладки/выкладки (фигура 6).

Транспортные устройства 5 с пробиркой 4, перед местом сопряжения с модулем 6 закладки/выкладки, как упоминалось, могут отводиться также еще ранее в одной или более станциях 7 для предварительного размещения биологических проб. Каждая из упомянутых станций 7 выполнена с возможностью размещения пробирок 4, предпочтительно содержащих пробы, однородные по типу, и которые, поэтому, после высвобождения и направления к месту сопряжения с модулем 6 закладки/выкладки, обычно нуждаются в одинаковых временах хранения внутри хранилища 2 (фигура 2).

Пробирки 4, содержащиеся в транспортных устройствах 5, поставленных в очередь, захватываются в данной точке многозахватным устройством 60, при этом расстояние между каждым из однозахватных устройств 600 соответственно калибруется согласно расстоянию между пробирками 4 двух соседних транспортных устройств 5 в очереди (фигуры 7, 8). Многозахватное устройство 60, перемещающееся вдоль осей прямоугольной системы координат, расположено над пустым контейнером 9, ожидающем на модуле 6 закладки/выкладки, и выгружает пробирки 4 в их посадочные места.

При этом, очередь транспортных устройств 5 продвигается, и захватное устройство 60 возвращается к месту сопряжения с вспомогательной линией 31 системы 3 для захвата новых пробирок 4, которые затем вставляются в контейнер 9 в остающиеся посадочные места в том же ряду. Это возможно благодаря тому, что, вдоль направления, параллельного системе 3, захватное устройство 60 способно выполнять дополнительное перемещение под управлением пневматического цилиндра 61, и равное по ширине половине шага между двумя захватными пальцами (фигура 9); при этом, два последовательных набора пробирок 4, захватываемых из вспомогательной линии 31, заполняют чередующиеся посадочные места того же самого ряда вдоль контейнера 9.

В показанном варианте осуществления многозахватное устройство 60 снабжено десятью однозахватными устройствами 600 (фигура 8, 9); вследствие чего, в ходе двух последовательных операций захвата, на контейнере 9 заполняется ряд из двадцати посадочных мест для пробирок, который обычно имеет квадратную форму и поэтому может содержать 20×20=400 пробирок. Вышесказанное остается справедливым, если количества отличаются.

Путем повторения данного цикла, заполняется предпочтительно, но не обязательно, весь контейнер 9; во время данной операции, контейнер 9 зафиксирован в требуемом положении резиновым амортизатором 63, действующим поперечно относительно контейнера 9, и поджимается пневматическим цилиндром 64 (фигура 10). В то же время, антенна 65, также размещенная в требуемом положении посредством пневматического цилиндра 66 (фигура 11), считывает идентификатор (например, штрих-код) контейнера 9, обычно расположенный внизу нижнего основания контейнера, для его отслеживания вдоль устройства 1.

Модуль 6 закладки/выкладки аналогично содержит фиксирующие устройства для контейнера 10, которые подробно описаны в дальнейшем, т.е. резиновый амортизатор 67, поджимаемый цилиндром 68, и антенна 69 для идентификации самого контейнера 10 (фигуры 10, 11).

Затем, после заполнения, контейнер 9 должен направляться в хранилище 2: поэтому, сдвигающаяся дверца 20 поднимается, и контейнер 9 принуждается к сдвигу на первой станции 70 для предварительного размещения контейнеров 9, 10, снабженных некоторым номером (в данном примере, четыре), по разным стеллажам 71, содержащим, каждый, пространство для размещения контейнера 9 и узкого контейнера 10 (фигура 12). Это служит для предварительного «временного хранения» до четырех контейнеров 9 и четырех контейнеров 10 в данном пространстве, с поддержкой обмена проб в двух направлениях (из системы 3 в хранилище 2 и наоборот) и учетом крайней необходимости, во время устойчивой работы устройства 1, насколько возможно параллельного выполнения операций.

Что касается контейнера 9, сдвиг осуществляется посредством механизма 12 сдвига, присутствующего непосредственно на модуле 6 закладки/выкладки, который содержит также аналогичный механизм 120 сдвига, предназначенный для сдвига контейнера 10 (фигуры 13a и 13b). Оба механизма 12 и 120 сдвига работают в обоих направлениях сдвига посредством выталкивания контейнеров 9, 10 из модуля 6 закладки/выкладки к первой станции 70 для предварительного размещения или, наоборот, посредством их вытягивания для выполнения противоположного перемещения.

Механизм 12 сдвига снабжен толкателем 121 (фигуры 13a, 13b), который способен подниматься из нерабочего положения под действием пневматического цилиндра 122 и продвигаться под действием электродвигателя 123 вдоль рейки 125, с одновременным захватом контейнера 9 благодаря наличию магнитов 124 на стенке толкателя, которые связаны, на этапе подъема, управляемом цилиндром 122, с магнитной полосой 90, которая обеспечена на боковой поверхности контейнера 9 (фигура 4). Электродвигатель 123 (фигуры 13a, 13b) своим действием подтягивает контейнер 9 в направлении, ортогональном автоматизированной системе 3, т.е. направлении вставки в первую станцию 70 для предварительного размещения.

Механизм 120 сдвига (фигуры 13a, 13b) имеет аналогичные компоненты, которые выполняют такие же задачи, т.е. толкатель 1210, пневматический цилиндр 1220, электродвигатель 1230 и рейку 1250, вдоль которой продвигается толкатель 1210, который содержит магнит 1240, выполненный с возможностью сопряжения с магнитной полосой 900 контейнера 10 (фигура 4) и подтягивает контейнер в направлении, ортогональном автоматизированной системе 3.

На первой станции 70 для предварительного размещения (фигура 15), стеллажи 71 перемещаются вертикально, занимая, каждый раз, четыре разных положения нахождения, в зависимости от конкретных требований, таким образом, что один из четырех стеллажей 71 сопрягается с модулем 6 закладки/выкладки с одной стороны и с передвижным подъемником 8 с другой стороны, и, тем самым, выполняет соответствующие переносы контейнеров 9 и/или 10.

Вертикальное перемещение стеллажей 71 первой станции 70 выполняется посредством двух пневматических цилиндров 72 и 73, выровненные по высоте. Два цилиндра имеют разную высоту и оба способны занимать как высокое, так и низкое положение, при этом четыре возможных комбинации, которые можно получить («низкое-низкое»; «низкое-высокое»; «высокое-низкое»; «высокое-высокое») приводят к четырем разным высотам первой станции 70 (фигура 15).

Что касается пути контейнера 9, заполненного пробирками 4, только что взятыми из системы 3, контейнер находится, следовательно, на первой станции 70 для предварительного размещения и обращен к передвижному подъемнику 8, который затем захватывает его посредством механизма 12 сдвига, который вмещает контейнер (фигуры 14a, 14b), аналогично тому, что уже описано выше со ссылкой на модуль 6 закладки/выкладки, с небольшим отличием, которая достаточно подробно описана ниже. Магнитная система механизма 12 сдвига в данном случае вытягивает контейнер 9 из первой станции 70 в передвижной подъемник 8 вместо того, чтобы толкать, как описано выше для продвижения контейнера 9 из модуля 6 закладки/выкладки в первую станцию 70. Передвижной подъемник 8 снабжен также механизмом 120 сдвига контейнера 10, который также аналогичен тому, что уже показано в модуле 6 закладки/выкладки (фигуры 14a, 14b).

На передвижном подъемнике 8 находится также фиксирующий механизм для контейнера 9 на стеллаже 80, предназначенном для его вмещения, содержащий резиновый амортизатор 84, поджимаемый пневматическим цилиндром 85, и механизм для обнаружения идентификатора контейнера 9 посредством антенны 86 с пневматическим цилиндром 87 (фигура 17).

В данной точке, передвижной подъемник 8 предназначен для перемещения контейнера 9, который содержится на подъемнике, к соответствующему стеллажу внутри хранилища 2. Для этого, передвижной подъемник 8 перемещается сначала вдоль первой пары направляющих 81 под действием первого электродвигателя 810, чтобы установиться на конкретной линии, на которую подъемник затем заходит, приводимый в движение вторым электродвигателем 820, вдоль второй пары направляющих 82, находящихся на данной линии, (фигура 18, на которой показана только одна из упомянутых пар направляющих 82); это позволяет передвижному подъемнику 8 достигать подходящей колонки предварительно заданного стеллажа.

Затем, чтобы закончить операцию позиционирования, стеллаж 80 передвижного подъемника 8, на котором размещен контейнер 9, поднимается посредством третьего электродвигателя 830 (фигура 18), пока стеллаж не приходит точно в положение перед свободным посадочным местом 11 стеллажа. Сохранение правильной высоты по вертикали обеспечивается защелкой 88 (фигура 19), которая соответственно фиксирует стеллаж 80 на требуемой высоте, с выполнением также функции безопасности для предотвращения разрушения самого стеллажа 80 из-за неожиданного отказа передвижного подъемника 8 (например, вследствие перебоя подачи энергии).

Вставка контейнера 9 в посадочное место 11 может выполняться только в случае, если обеспечено правильное совмещение между передвижным подъемником 8 (и, в частности, самим стеллажом 80, который переносит контейнер 9) и посадочным местом 11, которое должно вмещать контейнер 9.

Данное совмещение, в принципе, уже достигается в первом примере, но, тем не менее, для совмещения требуется система «точной регулировки» перед переходом к фактическому перемещению контейнера 9. Данную окончательную регулировку, которая характеризуется требованиями к очень высокой точности, может быть выполнена посредством снабжения передвижного подъемника 8 устройством 83 считывания, которое устанавливает в рамку идентификатор 111 (обычно, двумерный штрих-код или «матрицу данных»), расположенный на боковой стороне каждого из посадочных мест 11 каждого стеллажа, и который, поэтому, однозначно определяет само посадочное место 11 внутри хранилища 2 (фигура 16).

Регулировочная система, определяющая отклонение передвижного подъемника 8 от известного положения и относимая к точному центрированию в соответствии с упомянутой установкой в рамку, способна выдавать команды для электродвигателей 820 и 830 (фигура 18) на небольшие отклонения в двух направлениях до достижения ожидаемого оптимального положения.

Поскольку после входа передвижного подъемника 8 внутрь одной из линий хранилища 2, он располагается между двумя стеллажами, обращенными друг к другу, при этом в оба или из обоих из стеллажей подъемник может вставлять или извлекать контейнеры 9, причем возможно наличие второй регулировочной системы и, следовательно, второго устройства 83 считывания (фигура 16), которое устанавливает в рамку идентификаторы 111, расположенные на зеркальном стеллаже вдоль той же линии.

После того, как обеспечено точное позиционирование передвижного подъемника 8, механизм 12 сдвига на передвижном подъемнике 8 вставляет заполненный контейнер 9 в посадочное место 11; для чего применяется также пневматический цилиндр 89, расположенный также на передвижном подъемнике 8, который поднимает предохранительную защелку 110, расположенную на боковой стороне каждого посадочного места 11, и которая, обычно, будет препятствовать вставке контейнера 9 в посадочное место 11 (фигура 16). Разумеется, после того, как контейнер 9 вставлен в соответствующее посадочное место 11, пневматический цилиндр 89 отпускает предохранительную защелку 110, которая, таким образом, соответственно фиксируется на контейнере 9 со стороны закладки/выкладки, который заперт с другой стороны стенкой стеллажа.

Это обеспечивает фиксацию контейнера 9 на посадочном месте 11, даже в случае воздействий (например, сейсмических), которым может подвергаться хранилище 2.

Механизм 12 сдвига на передвижном подъемнике 8 (фигуры 14a, 14b) выполнен с возможностью перемещения подтягиванием в обоих направлениях контейнера 9, содержащегося на данном подъемнике, и вставки его, при необходимости, в конкретное посадочное место 11 стеллажа или в соответствующее посадочное место 11 стеллажа, зеркально расположенного относительно первого стеллажа.

Чтобы вышеописанное было возможно, толкатель 121 механизма 12 сдвига в «низком» положении может сдвигаться вдоль рейки 125, по существу, с проходом под контейнером 9, размещенным на стеллаже 80, чтобы затем захватывать сам контейнер 9, после перемещения в «высокое» положение, посредством пневматического цилиндра 122 и тянуть в противоположном направлении. Фактически, механизм 12 сдвига передвижного подъемника 8 немного видоизменен за счет наличия магнитов 124 с обеих сторон толкателя 121 (фигуры 14a, 14b), чтобы толкать контейнер 9 в обоих направлениях благодаря тому, что каждый используемый контейнер 9 снабжен также магнитной полосой 90 на другой боковой поверхности контейнера.

Следовательно, очевидно отличие вышеописанного механизма 12 сдвига от модуля 6 закладки/выкладки (фигуры 13a, 13b), в котором сдвиг контейнера 9 происходит в обоих направлениях, но попеременно путем толкающего или тянущего действия толкателя 121 с магнитами 124, который захватывает контейнер 9 всегда с одной и той же стороны.

С другой стороны, между механизмом 120 сдвига, примененном в передвижном подъемнике 8 (фигуры 14a, 14b), и механизмом сдвига, примененном в модуле 6 закладки/выкладки (фигуры 13a, 13b) не имеется существенных различий. Фактически, магнит 1240 в данном случае также находится на одной стороне толкателя 1210 потому, что, в отличие от контейнера 9, контейнер 10 не должен поступать на стеллажи хранилища 2, и, следовательно, в данном случае отсутствует необходимость в выталкивании данного контейнера в двух противоположных направлениях.

Передвижной подъемник 8, после разгрузки контейнера 9 в соответствующее посадочное место 11 хранилища 2, может обеспечивать извлечение некоторых пробирок 4, уже хранящихся на других стеллажах хранилища 2, так как, например, необходимо выполнить некоторый анализ данных проб. При желании, упомянутый подъемник может также обеспечивать извлечение нового пустого контейнера 9 (при наличии), подлежащего установке на модуле 6 закладки/выкладки.

Необходимость немедленного выполнения данных операций зависит от конкретных требований, но, разумеется, необходимо насколько возможно оптимизировать последовательность операций передвижного подъемника 8 до того, как подъемник возвращается к модулю 6 закладки/выкладки и, следовательно, к автоматизированной системе 3.

Для извлечения пробирок 4, передвижной подъемник 8 (который, между тем, соответственно переместился в положение перед посадочным местом 11 конкретного стеллажа, также посредством вышеописанной регулировочной системы) отпускает предохранительную защелку 110 соответствующего посадочного места 11 (фигура 16) посредством пневматического цилиндра 89, так что заполненный контейнер 9, содержащийся на данном посадочном месте, может быть вытянут механизмом 12 сдвига передвижного подъемника на его стеллаже 80.

В данной точке, однозахватное устройство 800 для пробирок, т.е. робот, работающий в декартовой системе координат, находящееся на передвижном подъемнике 8, селективно захватывает одну или более пробирок 4 из контейнера 9, чтобы переместить их в контейнер 10 для подлежащих извлечению пробирок, зафиксированный на месте резиновым амортизатором 801, поджимаемым цилиндром 802, составляющим одно целое с антенной 803 для распознавания идентификатора (штрих-кода) контейнера 10 (фигура 17).

Следует отметить, что контейнер 10 находится на передвижном подъемнике 8, обычно потому, что он ранее был также перемещен (посредством механизма 120 сдвига) из модуля 6 закладки/выкладки на первую станцию 70 для предварительного размещения и из нее на передвижной подъемник 8.

После того, как селективное извлечение пробирок 4 из контейнера 9 заканчивается, контейнер вставляют обратно в его посадочное место 11, и операцию захвата, естественно, можно продолжить для других пробирок 4 из другого контейнера 9 в другом посадочном месте 11 хранилища 2, перед которым передвижной подъемник 8 перемещается, при этом всегда с частично заполненным контейнером 10. Цикл обычно (но не обязательно) повторяется вплоть до полного заполнения контейнера 10.

И наконец, передвижной подъемник 8, как описано выше, может также загрузить новый пустой контейнер 9, подлежащий направлению в модуль 6 закладки/выкладки, так что данный контейнер может вмещать новые пробирки 4 из автоматизированной системы 3.

Теперь передвижной подъемник 8 с пустым контейнером 9 и полным контейнером 10 на нем возвращается к автоматизированной системе 3, и, в частности, упомянутый подъемник выгружает как пустой контейнер 9, так и полный контейнер 10 на первой станции 70 для предварительного размещения, которая затем делает два контейнера 9, 10 доступными для модуля 6 закладки/выкладки, в зависимости от состояния его заполнения в устойчивом состоянии; все действия выполняются соответствующим координированием вертикальных перемещений стеллажей 71 первой станции 70 (фигура 15) с перемещениями двух пар механизмов 12 и 120 сдвига, т.е. как пары на передвижном подъемнике 8 (фигуры 14a, 14b), так и пары на модуле 6 закладки/выкладки (фигуры 13a, 13b).

После того, как контейнер 10 достиг модуля 6 закладки/выкладки и был надлежащим образом зафиксирован резиновым амортизатором 67, поджимаемым цилиндром 68, и идентифицирован антенной 69 (на фигурах 10, 11, для удобства иллюстрации, данные компоненты показаны еще не действующими, т.е. со стороны контейнера 10), пробирки 4, содержащиеся в контейнере, захватываются однозахватным устройством 62 (фигуры 7-11), которое позиционирует их вдоль дополнительной вспомогательной линии 32 (фигура 6) автоматизированной системы 3, вдоль которой ранее были направлены пустые транспортные устройства 5, используемые только для вмещения пробирок 4, только что извлеченных изнутри хранилища 2.

Захватное устройство 62 имеет также два разных положения захвата на контейнере 10, чтобы выбирать пробирки 4 из обоих посадочных мест в одном ряду. Поэтому перемещение захватного устройства 62 выполняется также под управлением пневматического цилиндра 620 (фигура 9), способного перемещать захватное устройство 62 между двумя положениями в месте сопряжения с контейнером 10, тогда как следующее положение выгрузки пробирки 4, захватываемой в транспортном устройстве 5, ожидающем вдоль вспомогательной линии, является единственным.

Каждая из соответствующих пробирок 4, после возвращения на автоматизированную систему 3, обычно идентифицируется (например, посредством устройства считывания штрих-кода, объединенного с устройством для поворота транспортного устройства 5), чтобы создать надлежащую связь с транспортным устройством 5, которое только что вместило ее, и затем направляется в направлении других модулей для возможного нового анализа.

Устройство 1 также включает в себя, как упоминалось, устройство выгрузки пробирок 4, которые, после истечения их срока хранения, больше не имеет смысла хранить в хранилище 2.

Утилизация касается одного контейнера 9 в данный момент времени, независимо от того, является ли он целиком заполненным пробирками 4, что предпочтительно, или частично пустым.

Время хранения в хранилище 2, после которого требуется утилизировать данный контейнер 9 и, следовательно, все пробирки 4, которые он содержит, является настраиваемым и, обычно, составляет порядка нескольких суток.

И вновь, именно передвижной подъемник 8 захватывает контейнер 9, подлежащий утилизации и направляет его к зоне хранилища 2, противоположной той, которая сопрягается с автоматизированной системой 3, где расположено устройство 13 пробирок 4 (фигура 5).

Для направления контейнеров 9 с пробирками 4, подлежащими утилизации, к устройству 13 выгрузки используется вторая станция 74 для предварительного размещения (фигура 20), аналогичная станции, присутствующей на месте сопряжения с модулем 6 закладки/выкладки, за исключением отсутствия зоны, предназначенной для контейнеров 10, которые не применяются для утилизации.

Контейнер 9, захваченный передвижным подъемником 8, соответственно подтягивается механизмом 12 сдвига самого передвижного подъемника 8 на второй станции 74 для предварительного размещения и, в результате, впоследствии захватывается, через сдвигающуюся дверцу 20, механизмом 12 сдвига, аналогичным тем, которые уже рассмотрены, но расположенным на устройстве 13 выгрузки (фигура 21).

В ходе данной операции контейнер 9 фиксируется на несколько минут для идентификации, как обычно, посредством антенны 130.

После поступления в соответствующее положение 131 выгрузки, контейнер 9 переворачивается вверх дном пневматическим цилиндром 132, который, посредством приведения в действие зубчатой передачи, содержащей шестерню 133 и рейку 134, приводит к переворачиванию поверхности, на которую опирается первый контейнер 9 (фигура 22, где контейнер 9 снят).

Пробирки 4 оказываются, поэтому, в положении внизу, где, как изложено, может находиться устройство с несколькими подставками 14 (фигура 5) или, во всяком случае, пункт сбора пробирок 4, подлежащих утилизации, с любой другой конфигурацией (например, единственный сборный бак для пробирок или транспортер, который затем перетаскивает пробирки в любое другое место; при этом конфигурация может зависеть от пространства, фактически доступного в лаборатории).

Устройство 13 выгрузки может содержать толкающий механизм для каждой пробирки 4 в каждом из гнезд контейнера 9, содержащий пальцы 135, приводимые в действие пневматическим цилиндром 136, который действует после переворачивания контейнера 9, чтобы уверенно обеспечивать одновременное выталкивание всех пробирок 4 из соответствующих гнезд (фигура 23).

После опорожнения, контейнер 9 переворачивается снова для возврата в первоначальное положение; затем пальцы 135 убираются и, после этого, механизм 12 сдвига возвращает контейнер 9 сначала на вторую станцию 74 для предварительного размещения, затем на передвижной подъемник 8 и, наконец, в один из стеллажей хранилища 2.

Устройство 1 может быть снабженным запасным модулем 6000 закладки/выкладки (фигуры 1, 6), который остается на временном хранении вблизи автоматизированной системы 3, чтобы вступать в действие только при необходимости, т.е. в случае поломки «основного» модуля 6 закладки/выкладки.

То же самое относится к установке в хранилище 2 такого же запасного передвижного подъемника 8000 (фигура 3), подлежащего использованию только в случае, если «основной» передвижной подъемник 8 отказывает или нуждается в планово-профилактическом обслуживании.

Если передвижной подъемник 8 фактически отказывает, то, для его ремонта, целесообразно вывести его наружу из хранилища 2 в соответствии с требованием двоякой безопасности ремонтников, которые, тем самым, не должны работать внутри хранилища 2, возможно, при низких температурах, а также не подвергаются риску сталкивания с перемещающимся передвижным подъемником 8000, который может быть задействован в это время. Для извлечения передвижного подъемника 8, при поломке, из хранилища 2, последнее снабжено дверцей 200 (фигура 1), как очевидно, на высоте, по меньшей мере, передвижного подъемника 8, через которую подъемник вытягивается сдвиганием по второй паре направляющих 82. После того, как сдвиг завершен, дверца 200 обратно закрывается, чтобы снова обеспечивать изоляцию среды внутри хранилища 2, и, в результате, все устройство 1 можно возвращать в работу; в то же самое время передвижной подъемник 8 может безопасно ремонтироваться снаружи одним или более ремонтниками.

Следовательно, инновационный аспект изобретения представлен значительным повышением, по сравнению с известным устройством, которое использует передвижной подъемник 8 для хранения объектов и, в частности, контейнеров 9 для пробирок 4, пропускной способности хранения/извлечения проб; что, несомненно, обусловлено одновременно загрузкой нескольких пробирок 4 одновременно (десяти в показанном варианте осуществления) из автоматизированной системы 3 в модуль 6 закладки/выкладки и наоборот, а также обусловлено особенной конфигурацией передвижного подъемника 8, который одновременно вмещает контейнеры 9 для пробирок, подлежащих хранению, и контейнеры 10 для пробирок, подлежащих извлечению, и соответственно параллельно выполняет операции хранения/извлечения в зависимости от изменяющихся потребностей момента.

Повышенная пропускная способность дает, во вторую очередь, возможность построить хранилище 2 большего размера в пересчете на число контейнеров 9 для пробирок, которые хранилище может вмещать.

Кроме того, что касается, в частности, извлечения проб, подлежащих возврату вдоль автоматизированной системы 3, новаторской является, в частности, возможность, при необходимости, выполнять упомянутое извлечение не всего количества пробирок 4, хранящихся в одном и том же контейнере 9, но, возможно также, одиночных пробирок 4, принадлежащих разным контейнерам 9 и, затем, направляемым к автоматизированной системе 3 с использованием контейнера 10 для пробирок, подлежащих утилизации.

Кроме того, благодаря предохранительной защелке 110, которая фиксирует каждый контейнер 9, вставляемый в посадочные места 11 хранилища 2, каждый из упомянутых контейнеров 9 остается зафиксированным внутри стеллажа, при этом, с другой стороны находится стенка самого хранилища 2; и фиксация обеспечивается даже в случае землетрясения.

В предложенное изобретение можно вносить некоторые изменения и модификации, не выходящие за пределы объема концепции изобретения.

На практике, используемые материалы, а также формы и размеры могут быть любыми, в зависимости от требований.

Предложенное изобретение относится к средствам для хранения и извлечения больших количеств пробирок. Устройство для хранения и извлечения больших количеств пробирок в/из хранилище(а) содержит: модуль (6) закладки/выкладки пробирок (4) в/из автоматизированную(ой) систему(ы) (3) для транспортировки пробирок (4) в транспортных устройствах (5) одиночных пробирок (4), многозахватное устройство (60), выполненное с возможностью захвата пробирок (4) из множества транспортных устройств (5) одиночных пробирок (4), однозахватное устройство (62), выполненное с возможностью захвата пробирок (4) из второго контейнера (10), первую станцию (70) для предварительного размещения контейнеров (9, 10) на отдельных посадочных местах одного и того же стеллажа (71), вторую станцию (74) для предварительного размещения первого контейнера (9) на одном или более стеллажах (71), электроприводной передвижной подъемник (8), выполненный с возможностью одновременного транспортирования на двух отдельных копланарных посадочных местах первого и второго контейнеров (9, 10) и выполненный с возможностью их двунаправленного перемещения. Данное изобретение обеспечивает высокую производительность транспортировки большого числа пробирок с хранящимися пробами. 7 з.п. ф-лы. 23 ил.

1. Устройство (1) для хранения и извлечения больших количеств пробирок (4) в/из хранилище(а) (2), отличающееся тем, что данное устройство содержит:

модуль (6) закладки/выкладки пробирок (4) в/из автоматизированную(ой) систему(ы) (3) для транспортировки пробирок (4) в транспортных устройствах (5) одиночных пробирок (4), который включает в себя два отдельных копланарных посадочных места для первого и второго контейнеров (9, 10) для множества пробирок (4),

многозахватное устройство (60), выполненное с возможностью захвата пробирок (4) из множества транспортных устройств (5) одиночных пробирок (4), находящихся в очереди на вспомогательной линии (31) автоматизированной системы (3), и их отпускания в первом контейнере (9), расположенном на модуле (6) закладки/выкладки,

однозахватное устройство (62), выполненное с возможностью захвата пробирок (4) из второго контейнера (10), расположенного на модуле (6) закладки/выкладки, и их отпускания в транспортных устройствах (5) одиночных пробирок (4) на автоматизированной системе (3),

первую станцию (70) для предварительного размещения контейнеров (9, 10) на отдельных посадочных местах одного и того же стеллажа (71), содержащую один или более стеллажей (71) и сопряженную с модулем (6) закладки/выкладки,

вторую станцию (74) для предварительного размещения первого контейнера (9) на одном или более стеллажах (71), сопряженную с устройством (13) выгрузки пробирок (4), подлежащих утилизации,

электроприводной передвижной подъемник (8), выполненный с возможностью одновременного транспортирования на двух отдельных копланарных посадочных местах первого и второго контейнеров (9, 10) и выполненный с возможностью двунаправленного перемещения первого и второго контейнеров (9, 10) для пробирок (4) между первой станцией (70) для предварительного размещения и хранилищем (2) и только первого контейнера (9) между хранилищем (2) и второй станцией (74) для предварительного размещения.

2. Устройство (1) по п. 1, отличающееся тем, что передвижной подъемник (8) содержит:

механизм (12) сдвига, выполненный с возможностью перемещения в обоих направлениях первого контейнера (9), размещенного в данном механизме и, при необходимости, размещения его в заданном посадочном месте (11) стеллажа хранилища (2),

однозахватное устройство (800) для селективного извлечения одной или более пробирок (4), содержащихся в первом контейнере (9), вытянутом из одного посадочного места (11) хранилища (2) посредством механизма (12) сдвига, при этом извлеченные пробирки (4) вставляются во второй контейнер (10), неподвижно закрепленный на передвижном подъемнике (8),

средство для регулировки положения передвижного подъемника (8), содержащее одно или более устройств (83) считывания, выполненных с возможностью установки в рамку идентификатора (111), расположенного вблизи каждого из посадочных мест (11) хранилища (2), для обнаружения отклонения передвижного подъемника (8) от положения точного центрирования, при этом приведение в действие электродвигателей (820, 830) передвижного подъемника (8) обеспечивает достижение точного центрирования,

средства (84, 86, 801, 803) фиксации и идентификации первого и второго контейнеров (9, 10).

3. Устройство (1) по п. 1 или 2, отличающееся тем, что в многозахватном устройстве (60) расстояние между каждым из однозахватных устройств (600) соответственно калибровано по расстоянию между пробирками (4) двух соседних транспортных устройств (5) одиночных пробирок (4), находящихся в очереди на вспомогательной линии (31) автоматизированной системы (3),

при этом упомянутое расстояние равно удвоенному расстоянию между двумя соседними посадочными местами первого контейнера (9), что обеспечивает для каждого ряда двойное число посадочных мест по отношению к числу захватных устройств (600), причем

многозахватное устройство (60) выполнено с возможностью дополнительного перемещения под управлением пневматического цилиндра (61), равного по ширине половине шага между двумя захватными пальцами, так что два последовательных набора пробирок (4), захватываемых из вспомогательной линии (31), заполняют чередующиеся посадочные места того же самого ряда вдоль первого контейнера (9).

4. Устройство (1) по п. 3, отличающееся тем, что однозахватное устройство (62) включает в себя пневматический цилиндр (620), выполненный с возможностью перемещения захватного устройства (62) между двумя разными положениями захвата на втором контейнере (10 ), чтобы захватывать пробирки (4) из обоих посадочных мест в одном и том же ряду, тогда как очередное посадочное место для выгрузки пробирки (4), захватываемой в транспортном устройстве (5) одиночных пробирок (4), ожидающем на дополнительной вспомогательной линии (32) автоматизированной системы (3), является единственным.

5. Устройство (1) по любому из предшествующих пунктов, отличающееся тем, что станции (70, 74) для предварительного размещения снабжены пневматическими цилиндрами (72, 73), выровненными по высоте, в количестве, равном половине числа обеспеченных стеллажей (71), с тем чтобы вынуждать их занимать положения в различных комбинациях.

6. Устройство (1) по любому из предшествующих пунктов, отличающееся тем, что модуль (6) закладки/выкладки содержит:

первый механизм (12) сдвига для первого контейнера (9), который включает в себя толкатель (121), выполненный с возможностью подъема из нерабочего положения под действием пневматического цилиндра (122) и перемещения под действием электродвигателя (123) вдоль рейки (125) с одновременным захватом первого контейнера (9) благодаря наличию магнитов (124) на стенке толкателя, которые связаны на этапе подъема, управляемом цилиндром (122), с магнитной полосой (90), которая обеспечена на боковой поверхности контейнера (9), при этом действие электродвигателя (123) тянет первый контейнер (9) в направлении, ортогональном автоматизированной системе (3), т.е. вставки в первую станцию (70) для предварительного размещения,

второй механизм (120) сдвига второго контейнера (10), который включает в себя толкатель (1210), пневматический цилиндр (1220), электродвигатель (1230) и рейку (1250), вдоль которой перемещается толкатель (1210), который содержит магнит (1240), выполненный с возможностью связи с магнитной полосой (900) второго контейнера (10), тянущий его в направлении, ортогональном автоматизированной системе (3), т.е. вставки в первую станцию (70) для предварительного размещения.

7. Устройство (1) по п. 6, отличающееся тем, что механизм (12) сдвига передвижного подъемника (8) аналогичен первому механизму (12) сдвига модуля (6) закладки/выкладки, но отличается от последнего тем, что толкатель (121), когда находится в «низком» положении, может сдвигаться вдоль рейки (125) с проходом под первым контейнером (9) для захвата самого первого контейнера (9) после перемещения в «высокое» положение посредством пневматического цилиндра (122) и тянуть его в другом направлении,

механизм (12) сдвига передвижного подъемника (8), содержащий магниты (124) на обеих сторонах толкателя (121), чтобы толкать или тянуть в обоих направлениях первый контейнер (9) благодаря тому, что каждый используемый первый контейнер (9) также снабжен магнитной полосой (90) на другой боковой поверхности данного контейнера.

8. Устройство (1) по любому из предшествующих пунктов, отличающееся тем, что устройство (13) выгрузки включает в себя положение (131) выгрузки, в котором первый контейнер (9) переворачивается вверх дном пневматическим цилиндром (132), который посредством приведения в действие зубчатой передачи, содержащей шестерню (133) и рейку (134), приводит к переворачиванию поверхности, на которую опирается первый контейнер (9),

при этом устройство (13) выгрузки содержит толкающий механизм для каждой пробирки (4) в каждом из гнезд первого контейнера (9), содержащий пальцы (135), приводимые в действие пневматическим цилиндром (136), который действует после переворачивания первого контейнера (9), чтобы уверенно обеспечивать одновременное выталкивание всех пробирок (4) из соответствующих гнезд.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 6374982 B1, 23.04.2002 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2019-01-22—Публикация

2015-05-27—Подача