ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к порошковому оксиду цинка. Более конкретно ‒ настоящее изобретение относится к порошковому оксиду цинка, который содержит первую марганцевую допирующую составляющую и вторую допирующую составляющую, состоящую из меди и железа.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Рак кожи является значительной проблемой общественного здоровья, на его долю приходится 50% диагностированных случаев рака в Соединенных Штатах Америки. Ультрафиолетовое излучение (УФ) способно вызывать повреждения на молекулярном и клеточном уровне и считается основным фактором окружающей среды, вызывающим рак кожи. Длительное воздействие ультрафиолетового излучения, например, солнечных лучей, может привести к возникновению световых дерматозов и эритем, а также увеличивает риск развития раковых заболеваний кожи, таких как меланома, и ускоряет процессы старения кожи, такие как потеря эластичности кожи и образование морщин.

Повреждающее воздействие ультрафиолета можно ослабить местным нанесением солнцезащитных средств, которые содержат соединения, поглощающие, отражающие или рассеивающие лучи ультрафиолета, как правило, в диапазоне УФА (длина волны приблизительно от 320 до 400 нм) или УФБ (длина волны приблизительно от 290 до 320 нм). В продаже имеется ряд солнцезащитных средств с различной способностью защищать организм от ультрафиолетового излучения.

Оксид цинка представляет собой порошковый материал, подходящий в качестве солнцезащитного средства, поскольку он поглощает и рассеивает ультрафиолетовое излучение. Однако авторы настоящего изобретения обнаружили, что существует потребность в оксиде цинка с улучшенными оптическими свойствами, особенно для применения в солнцезащитных средствах и продуктах личной гигиены и, более конкретно, для улучшения поглощения УФА.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним аспектом настоящего изобретения порошковый оксид металла содержит катионную составляющую, которая включает цинковую составляющую, первую допирующую составляющую из железа и вторую допирующую составляющую, состоящую из марганца и меди. Цинковая составляющая составляет приблизительно 99% вес. или более катионной составляющей. Весовое процентное содержание второй допирующей составляющей в два раза превышает весовое процентное содержание первой допирующей составляющей из железа.

В соответствии с еще одним аспектом настоящее изобретение относится к солнцезащитной композиции, содержащей косметически приемлемый носитель и порошковый оксид металла согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения обнаружили, что порошковый оксид цинка, содержащий определенные допирующие добавки, которые присутствуют в низких концентрациях и в определенных соотношениях, обеспечивает улучшенные показатели в отношении поглощения УФА-части спектра электромагнитного излучения.

Считается, что специалист в данной области, основываясь на представленном в настоящем документе описании, сможет использовать настоящее изобретение в самом полном объеме. Представленные ниже конкретные варианты осуществления следует рассматривать лишь в качестве примеров, которые ни в коей мере не ограничивают остальную часть описания. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют общепринятое значение, понятное любому среднему специалисту в области, к которой относится настоящее изобретение. Если не указано иное, все ссылки на процент относятся к весовому процентному содержанию. Кроме того, если не указано иное, «по существу не содержит» указывает, что конкретный ингредиент или заместитель присутствует в количестве приблизительно 1% вес. или менее, например, менее чем приблизительно 0,5% вес. или менее, например, менее чем приблизительно 0,1% вес. или менее.

ПОРОШКОВЫЙ ОКСИД МЕТАЛЛА

Варианты осуществления настоящего изобретения относятся к порошковым оксидам металлов. Под «порошковым» подразумевается материал, который в условиях окружающей среды представляет собой мелкодисперсное твердое вещество. Как хорошо известно специалистам в данной области, оксиды металлов являются твердыми веществами с ионной связью, по существу содержащими катионы (преимущественно катионы металлов) и анионы (преимущественно анионы кислорода), организованные в структуру кристаллической решетки.

Соответственно, порошковые оксиды металлов настоящего изобретения содержат катионную составляющую. Катионная составляющая содержит цинковую составляющую, которая представляет собой преобладающий катион в порошковом оксиде металла. Например, цинковая составляющая составляет приблизительно 99% вес. или более катионной составляющей. В соответствии с определенными вариантами осуществления цинковая составляющая составляет от приблизительно 99% до приблизительно 99,75% катионной составляющей, например, от приблизительно 99% до приблизительно 99,5%, например, от приблизительно 99% до приблизительно 99,25%.

Катионная составляющая дополнительно содержит первую допирующую составляющую из железа и вторую допирующую составляющую, состоящую из марганца и меди. В настоящем документе термин «допирующая добавка» и «допирующая составляющая» означает те катионы или составляющие из катионов, которые непосредственно включены в структуру кристаллической решетки оксида металла, как описано ниже в настоящем документе, таким образом модифицируя электронные свойства оксида металла. Специалистам в данной области известно, что самого по себе простого покрытия порошкового оксида металла материалом, содержащим катионы металлов, недостаточно для обеспечения модификации электронных свойств оксида металла, поскольку простое покрытие не обеспечит непосредственного включения катионов металлов в структуру кристаллической решетки оксида металла.

Первая допирующая составляющая из железа может составлять от приблизительно 0,1% до приблизительно 0,75% вес. катионной составляющей. В соответствии с определенными вариантами осуществления марганцевая составляющая составляет от приблизительно 0,1% до приблизительно 0,6% катионной составляющей, например, от приблизительно 0,15% до приблизительно 0,5%, например, от приблизительно 0,2% до приблизительно 0,3%. Более того, допирующая составляющая из железа может существовать в различных степенях окисления. В соответствии с одним вариантом осуществления железо существует в виде либо Fe2+, либо Fe3+. В одном варианте осуществления железо существует в виде Fe2+.

Вторая допирующая составляющая присутствует в весовой концентрации, которая более чем в два раза превышает весовую концентрацию первой допирующей составляющей из железа. Вторая допирующая составляющая может присутствовать в весовом соотношении к первой допирующей составляющей из железа, которое составляет по меньшей мере 2,25:1, например, по меньшей мере 2,5:1, например, по меньшей мере 3:1.

Каждая из концентраций марганцевой составляющей и медной составляющей по весу во второй допирующей составляющей может независимо составлять от приблизительно 0,1% до приблизительно 0,75% вес. катионной составляющей. В соответствии с определенными вариантами осуществления марганцевая составляющая и медная составляющая независимо составляют от приблизительно 0,15% до приблизительно 0,6% катионной составляющей, например, от приблизительно 0,2% до приблизительно 0,55%, например, от приблизительно 0,24% до приблизительно 0,48%. В соответствии с одним вариантом осуществления марганцевая составляющая превышает медную составляющую.

Более того, марганцевая составляющая и медная составляющая могут существовать в различных степенях окисления. В соответствии с одним вариантом осуществления марганец существует в виде либо Mn2+, либо Mn3+. В одном варианте осуществления марганец существует в виде Mn2+. В соответствии с одним вариантом осуществления медь существует либо в виде Cu1+, либо Cu2+. В одном варианте осуществления медь существует в виде Cu2+.

Более того, суммарное содержание первой допирующей составляющей из железа и второй допирующей составляющей может составлять от приблизительно 0,25% до приблизительно 1% катионной составляющей, например, от приблизительно 0,5% до приблизительно 1% катионной составляющей, например, от приблизительно 0,75% до приблизительно 1% катионной составляющей, например, от приблизительно 0,85% до приблизительно 0,95% катионной составляющей.

Авторы настоящего изобретения обнаружили, что когда вторая допирующая составляющая, состоящая из марганцевой допирующей добавки и медной допирующей добавки, присутствует в весовой концентрации, которая более чем в два раза превышает весовую концентрацию первой допирующей составляющей из железа, достигаются определенные преимущества в интенсивности поглощения, сосредоточенного в УФБ-диапазоне. Например, весовое соотношение второй допирующей составляющей и допирующей составляющей из железа может составлять 3:1, катионная составляющая может содержать приблизительно 0,24% составляющей из железа и 0,72% второй допирующей составляющей. В данном примере катионная составляющая содержит 0,24% марганца и 0,48% меди или наоборот.

Специалистам в данной области хорошо известно, что в порошковых оксидах металлов в низких концентрациях могут присутствовать дополнительные катионы без ущерба свойствам первых. Например, в определенных вариантах осуществления низкие концентрации этих дополнительных катионов могут совокупно присутствовать в катионной составляющей в концентрации, например, менее чем приблизительно 0,5%, например, менее чем приблизительно 0,25%, например, менее чем приблизительно 0,1%. В соответствии с определенными вариантами осуществления дополнительные катионы могут совокупно присутствовать в катионной составляющей в концентрациях от приблизительно 0,001% до приблизительно 0,25%, например, от приблизительно 0,001% до приблизительно 0,1%. Дополнительные катионы могут включать катионы щелочных металлов, щелочноземельных металлов, переходных металлов кроме цинка, марганца и железа, а также катионы металлов, таких как галлий, германий, галлий, индий, олово, сурьма, таллий, свинец, висмут и полоний.

Порошковые оксиды металлов настоящего изобретения можно получать различными способами, такими как способы восстановления оксида руды с использованием, например, углерода или других подходящих восстановителей с последующим повторным окислением. Другие подходящие способы включают мокрые химические способы. Один из примеров мокрых химических способов включает смешивание растворов щелочных солей различных катионов с осаждением ZnO, вызванным путем снижения рН с помощью кислоты, такой как щавелевая или муравьиная кислота. Особенно подходящий мокрый химический способ представляет собой так называемый способ «золь-гель», пример которого описан ниже.

В соответствии с одним из вариантов осуществления настоящего изобретения порошковый оксид металла образуется с помощью способа, который включает объединение системы растворителей, содержащей воду, с солью цинка, солью железа, солью марганца и солью меди с получением солевого раствора. В соответствии с некоторыми вариантами осуществления концентрация катиона железа в растворе соли является более низкой, чем сумма концентраций иона марганца и иона меди.

В качестве источников различных катионов можно использовать любые из разнообразных солей. Примеры включают, среди прочих солей, ацетат цинка, хлорид цинка, хлорид марганца, сульфат марганца, ацетат марганца, хлорид железа, сульфат железа, хлорид алюминия.

К смеси системы растворителей и солей можно добавлять дополнительные компоненты. Например, может также быть добавлено поверхностно-активное вещество, такое как этаноламин (например, триэтаноламин), а также гомогенизирующее и/или регулирующее рН средство, такое как спирт и аммиак. Подходящие спирты включают этанол, 2-метоксиэтанол и т.п.

Как правило, при способе «золь-гель» стабильный коллоидный раствор (золь) образуется после смешивания системы растворителей, солей, необязательного поверхностно-активного вещества и гомогенизирующего/регулирующего рН средства. Со временем благодаря отверждению и конденсации коллоидных частиц с захваченной в них системой растворителей постепенно образуется гелевая сеть, содержащая катионы цинка, катионы марганца и катионы третьей соли.

Затем гелевой сети дают высохнуть, например, при температуре окружающей среды, чтобы удалить по меньшей мере части системы растворителей. Далее высушенную гелевую сеть прокаливают, нагревая при высокой температуре в кислородсодержащей атмосфере, для удаления любых остатков системы растворителей, а также остаточных органических соединений и для уплотнения гелевой сети. После достаточного нагрева образуется порошковый оксид металла. В соответствии с некоторыми вариантами осуществления настоящего изобретения прокаливания производят при температуре по меньше мере приблизительно 400єC, например, от приблизительно 400єC до приблизительно 1200єC, от приблизительно 600єC до приблизительно 1000єC, например, приблизительно 700єC.

В соответствии с некоторыми вариантами осуществления порошковые оксиды металлов настоящего изобретения характеризуются не только высоким поглощением, но и высокими соотношениями коротко- и длинноволнового поглощения (LSAR). LSAR представляет собой показатель относительного количества поглощения в длинноволновой УФА-I и видимой области спектра, которая представляет собой область спектра, как правило, менее поглощаемую обычными солнцезащитными средствами по сравнению с поглощением коротких волн, но тем не менее все еще ответственную за вредные биологические эффекты. Это соотношение поглощения при больших длинах волн и поглощения при более коротких длинах волн, таким образом, обеспечивает основу для сравнения способности различных допированных порошковых оксидов металлов к поглощению в этой области спектра. Соотношение коротко- и длинноволнового поглощения может быть определено путем интегрирования (суммирования) поглощения при длинах волн в диапазоне от 380 нм до 410 нм и делением этого числа на результат интегрирования (сумму) поглощения при длинах волн в диапазоне от 340 нм от 350 нм. В соответствии с некоторыми вариантами осуществления LSAR порошковых оксидов металлов настоящего изобретения составляет приблизительно 1,5 или более, например, приблизительно 1,7 или более.

Следующие примеры являются иллюстративными примерами принципов и практического применения настоящего изобретения, однако не носят ограничительного характера. Различные дополнительные варианты осуществления в рамках объема и сущности настоящего изобретения станут очевидными для специалистов в данной области техники после ознакомления с преимуществами раскрытия сущности этого изобретения.

ПРИМЕРЫ

Пример IA. Приготовление примеров, обладающих признаками изобретения

Обладающий признаками изобретения пример E1–E2

Оксид цинка, допированный железом, марганцем и медью, получали способом «золь-гель» с использованием безводного ацетата цинка и гексагидрата хлорида железа (II), хлорида марганца (II) и хлорида меди (II). 20 мл дистиллированной воды и 30 мл триэтаноламина объединяли в лабораторном стакане объемом 100 мл и при непрерывном перемешивании к раствору по капле прибавляли 2 мл этанола до получения визуально гомогенного раствора. В другом лабораторном стакане готовили 0,5 М раствора гексагидрата хлорида железа (II) (6,78 г хлорида железа в 50 мл воды). В третьем лабораторном стакане готовили 0,5 М раствора дигидрата ацетата цинка. Еще в одном лабораторном стакане готовили 0,5 М раствора хлорида марганца (II). Еще в одном лабораторном стакане готовили 0,5 М раствор хлорида меди (II). Растворы оставили перемешиваться в течение 2–3 часов. В лабораторном стакане объемом 500 мл смешали смесь вода/TEA (триэтаноламин), а также раствор ацетата цинка и раствор хлорида железа (II).

В случае обладающего признаками изобретения примера Е1 добавляли достаточное количество раствора хлорида железа (II), чтобы обеспечить 0,2375% вес. катионов железа относительно общей катионной составляющей (цинк плюс железо плюс марганец плюс медь). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,475% катионов марганца относительно общей катионной составляющей. Добавляли достаточное количество раствора хлорида меди (II), чтобы обеспечить 0,2375% катионов меди относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов железа, марганца и меди относительно общей катионной составляющей, а соотношение добавленных катионов марганца к катионам меди к катионам железа составило 2:1:1.

В случае обладающего признаками изобретения примера Е2 добавляли достаточное количество раствора хлорида железа (II), чтобы обеспечить 0,2375% вес. катионов железа относительно общей катионной составляющей (цинк плюс железо плюс марганец плюс медь). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,2375% катионов марганца относительно общей катионной составляющей. Добавляли достаточное количество раствора хлорида меди (II), чтобы обеспечить 0,475% катионов меди относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов железа, марганца и меди относительно общей катионной составляющей, а соотношение добавленных катионов марганца к катионам меди к катионам железа составило 1:2:1.

Сравнительный пример C1

Оксид цинка, допированный железом, марганцем и медью, получали с помощью способа «золь-гель» с использованием гексагидрата хлорида железа (II), хлорида марганца (II) и хлорида меди (II) способом, аналогичным таковому для обладающих признаками изобретения примеров Е1–Е2, за исключением того, что добавили достаточное количество раствора хлорида железа (II), чтобы обеспечить 0,317% вес. катионов железа относительно общей катионной составляющей (цинк плюс железо плюс марганец плюс медь). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,317% катионов марганца относительно общей катионной составляющей. Добавляли достаточное количество раствора хлорида меди (II), чтобы обеспечить 0,317% катионов меди относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов железа, марганца и меди относительно общей катионной составляющей, а соотношение добавленных катионов марганца к катионам меди к катионам железа составило 1:1:1.

Сравнительный пример C2

Оксид цинка, допированный марганцем и медью, получали способом «золь-гель», аналогичным описанному выше для обладающих признаками изобретения примеров Е1–Е2, за исключением того, что не добавляли гексагидрат хлорида железа (II). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,475% вес. катионов марганца относительно общей катионной составляющей (цинк плюс марганец плюс медь). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,475% марганца относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов марганца и ионов меди относительно общей катионной составляющей.

Сравнительный пример C3

Оксид цинка, допированный железом и медью, приготовили способом «золь-гель», аналогичным описанному выше, для обладающих признаками изобретения примеров Е1–Е2, за исключением того, что не добавляли хлорид марганца (II). Добавляли достаточное количество раствора хлорида меди (II), чтобы обеспечить 0,475% вес. катионов марганца относительно общей катионной составляющей (цинк плюс железо плюс медь). Добавляли достаточное количество раствора хлорида железа (II), чтобы обеспечить 0,475% марганца относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов железа и ионов меди относительно общей катионной составляющей.

Сравнительный пример C4

Оксид цинка, допированный марганцем и железом, приготовили способом «золь-гель», аналогичным описанному выше, для обладающих признаками изобретения примеров Е1–Е2, за исключением того, что не добавляли хлорид меди (II). Добавляли достаточное количество раствора хлорида марганца (II), чтобы обеспечить 0,475% вес. катионов марганца относительно общей катионной составляющей (цинк плюс железо плюс марганец). Добавляли достаточное количество раствора хлорида железа (II), чтобы обеспечить 0,475% марганца относительно общей катионной составляющей. Соответственно, общее количество добавленной допирующей добавки составило 0,95% вес. суммарного содержания катионов марганца и ионов железа относительно общей катионной составляющей.

Пример IB. Спектрофотометрический анализ образцов оксида цинка

Сравнительные примеры С1–С4 и обладающие признаками изобретения примеры E1–E2 были отдельно диспергированы в вазелине в концентрации 5% вес. Кроме того, в вазелине также диспергировали коммерчески доступный оксид цинка, Z-Cote HP1, поставляемый компанией BASF (г. Людвигсхафен, Германия). Для каждого из этих опытных образцов оценили спектр УФ-поглощения на Vitro-Skin (поставляемой компанией Innovative Measurement Solutions, г. Милфорд, штат Коннектикут, США) с использованием спектрофотометра Labsphere 100UV (Labsphere, г. Норт-Саттон, штат Нью-Гемпшир, США).

Исследуемый материал был обработан при равномерном нанесении на Vitro-Skin в концентрации 2 мг/см2 и сравнен с необработанной Vitro-Skin. Поглощение измеряли с помощью калибрированного анализатора пропускания УФ Labsphere UV-1000S UV (Labsphere, г. Норт-Саттон, штат Нью-Гэмпшир, США). Для каждой партии синтезированного образца это повторяют дважды. Показатели поглощения были использованы для расчета солнцезащитного фактора (SPF) и поглощения при длине волны 350 нм.

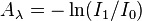

Поглощение рассчитывали по приведенной ниже формуле, где л представляет собой длину волны 350 нм, I1 представляет собой интенсивность падающей электромагнитной энергии при 350 нм, а I0 представляет собой интенсивность прошедшего излучения при 350 нм.

Интенсивность поглощения при 350 нм представляет собой интенсивность поглощения при этой конкретной длине волны. In vitro SPF и интенсивность поглощения при 350 нм приведены в таблице 1. Если синтез был повторен трижды, в таблице 1 представлены также величины среднеквадратичного отклонения для in vitro SPF и интенсивности поглощения при 350 нм.

Поглощение обладающих признаками изобретения примеров E1–E2 и сравнительных примеров C1–C4 приведены в таблице 1.

Как показано выше в таблице 1, обладающие признаками изобретения примеры представляют собой оксиды металлов, содержащие катионную составляющую, которая более чем на 99% состоит из цинка, причем катионная составляющая дополнительно содержит первую допирующую составляющую из железа и вторую допирующую составляющую, состоящую из марганца и меди, причем концентрация второй допирующей составляющей более чем в два раза превышает концентрацию первой допирующей составляющей из железа. Поглощение при 350 нм обладающих признаками изобретения примеров от 68% до более чем вдвое превышает таковое у сравнительного примера 4.

По результатам измерений поглощения было установлено относительное количество поглощения в длинноволновой УФА-I и видимой области спектра (которая представляет собой область спектра, как правило, менее поглощаемую обычными солнцезащитными средствами, но по-прежнему ответственную за вредные биологические эффекты) в сравнении с поглощением коротких волн. Это соотношение поглощения при больших длинах волн и поглощения при более коротких длинах волн, таким образом, обеспечивает основу для сравнения способности различных допированных порошковых оксидов цинка к поглощению в этой области спектра. В частности, соотношение коротко- и длинноволнового поглощения (LSAR) определяли для каждого образца путем интегрирования (суммирования) поглощения при длинах волн в диапазоне от 380 нм до 410 нм и делением этого числа на результат интегрирования (сумму) поглощения при длинах волн в диапазоне от 340 нм от 350 нм. В таблице 2 приведено среднее соотношение коротко- и длинноволнового поглощения, и, если синтез проводили трижды, в таблице 2 также приведено среднеквадратичное отклонение в виде ненулевых значений. Результаты для образцов допированного оксида цинка приведены в таблице 2.

Соотношение коротко- и длинноволнового поглощения обладающих признаками изобретения примеров E1–E2 и сравнительных примеров C1–C4 приведены в таблице 2.

Среднее/среднекв.откл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый оксид цинка с дозирующей добавкой иона марганца | 2015 |

|

RU2684935C2 |

| РАСПЫЛЯЕМАЯ СОЛНЦЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2787145C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОАЛМАЗОВ, ДОПИРОВАННЫХ ЭЛЕМЕНТОМ ГРУППЫ 14, И СПОСОБ ИХ ОЧИСТКИ | 2020 |

|

RU2825658C2 |

| НАНОАЛМАЗ, ДОПИРОВАННЫЙ ГЕТЕРОАТОМОМ | 2020 |

|

RU2817654C2 |

| КОМПОЗИЦИЯ ЭМУЛЬСИИ ДЛЯ УХОДА ЗА КОЖЕЙ | 2011 |

|

RU2580651C2 |

| ПРОЗРАЧНАЯ СОЛНЦЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2766338C1 |

| СОЛНЦЕЗАЩИТНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПОГЛОЩАЮЩИЙ УЛЬТРАФИОЛЕТОВОЕ ИЗЛУЧЕНИЕ ПОЛИМЕР | 2011 |

|

RU2570806C2 |

| Фильтрующая среда для защиты органов дыхания, содержащая допированный железом оксид марганца | 2016 |

|

RU2687947C1 |

| КОМПОЗИТНЫЙ ЗОНИРОВАННЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ C ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2020 |

|

RU2783122C1 |

| СОСТАВ ДЛЯ СОЛНЦЕЗАЩИТНОГО КРЕМА | 2016 |

|

RU2709537C2 |

Изобретение может быть использовано при получении солнцезащитных косметических средств. Порошковый оксид металла включает катионную составляющую, которая включает цинковую составляющую, первую допирующую составляющую из железа и вторую допирующую составляющую, состоящую из марганца и меди. Цинковая составляющая составляет приблизительно 99 вес.% или более катионной составляющей. Весовое процентное содержание второй допирующей составляющей более чем в два раза превышает весовое процентное содержание первой допирующей составляющей из железа. Изобретение позволяет получить компонент солнцезащитных композиций, обеспечивающий улучшенные показатели в отношении поглощения УФА-части спектра электромагнитного излучения. 2 н. и 9 з.п. ф-лы, 2 табл., 6 пр.

1. Порошковый оксид металла, содержащий катионную составляющую, причем катионная составляющая содержит цинковую составляющую, первую допирующую составляющую из железа и вторую допирующую составляющую, состоящую из марганца и меди, причем цинковая составляющая составляет приблизительно 99 вес.% или более катионной составляющей и причем весовое процентное содержание второй допирующей составляющей более чем в два раза выше весового процентного содержания допирующей составляющей из железа.

2. Порошковый оксид металла по п. 1, в котором вторая допирующая составляющая присутствует в соотношении по меньшей мере 2,25:1 к первой допирующей составляющей из железа.

3. Порошковый оксид металла по п. 1, в котором вторая допирующая составляющая присутствует в соотношении по меньшей мере 2,5:1 к первой допирующей составляющей из железа.

4. Порошковый оксид металла по п. 1, в котором вторая допирующая составляющая присутствует в соотношении по меньшей мере 3:1 к первой допирующей составляющей из железа.

5. Порошковый оксид металла по п. 1, в котором весовое процентное содержание марганца во второй допирующей составляющей выше весового процентного содержания меди во второй допирующей составляющей.

6. Порошковый оксид металла по п. 1, в котором весовое процентное содержание меди во второй допирующей составляющей выше весового процентного содержания марганца во второй допирующей составляющей.

7. Порошковый оксид металла по п. 1, в котором марганец во второй допирующей составляющей является двухвалентным.

8. Порошковый оксид металла по п. 1, в котором марганец во второй допирующей составляющей является двухвалентным и допирующая составляющая из железа является двухвалентной.

9. Порошковый оксид металла по п. 1, в котором марганец во второй допирующей составляющей является двухвалентным, а первая допирующая составляющая из железа является трехвалентной.

10. Порошковый оксид металла по п. 1, в котором марганцевая допирующая составляющая является двухвалентной, медная допирующая составляющая является двухвалентной и первая допирующая составляющая из железа является двухвалентной.

11. Солнцезащитная композиция, содержащая косметически приемлемый носитель и порошковый оксид металла по п. 1.

| US 6869596 B1, 22.03.2005 | |||

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВАРИСТОРОВ НА ОСНОВЕ ОКСИДА ЦИНКА | 2012 |

|

RU2514085C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ ОКСИДА ЦИНКА, ДОПИРОВАННЫХ МЕДЬЮ, МЕТОДОМ ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОЛОКИ | 2011 |

|

RU2465982C1 |

| WO 2004058209 A2, 15.07.2004 | |||

| US 5198025 A, 30.03.1993 | |||

| US 2006104925 A1, 18.05.2006 | |||

| US 2008031832 A1, 07.02.2008. | |||

Авторы

Даты

2019-01-22—Публикация

2015-04-27—Подача