Область применения изобретения

Изобретение относится к композитному зонированному катализатору окисления для применения в системе выпуска отработавших газов для очистки отработавшего газа, производимого двигателем внутреннего сгорания для транспортного средства с воспламенением от сжатия, предпочтительно для транспортного средства с дизельным двигателем для работы в тяжелых условиях, и расположенному в системе выпуска отработавших газов выше по потоку относительно фильтра твердых частиц. Изобретение дополнительно относится к системе выпуска отработавших газов или транспортному средству, содержащему композитный зонированный катализатор окисления. Изобретение также относится к применению композитного зонированного катализатора окисления для генерации экзотермического эффекта для регенерации нижележащего фильтра твердых частиц; и способу получения композитного зонированного катализатора окисления.

Предпосылки создания изобретения

Двигатели внутреннего сгорания производят выхлопные газы, которые содержат загрязняющие вещества, такие как монооксид углерода (CO), несгоревшие углеводороды (HC), оксиды азота (NOx) и твердые частицы (PM). Стандарты выбросов загрязняющих веществ в отработавшем газе, выпускаемом двигателем внутреннего сгорания, в частности в двигателях на транспортных средствах, становятся все более строгими. Существует потребность в обеспечении улучшенных катализаторов и систем выпуска отработавших газов для обработки и удаления загрязняющих веществ в таких отработавших газах, которые могут обеспечить соответствие этим стандартам и которые являются экономически эффективными.

Отработавший газ из бензиновых и дизельных двигателей обычно обрабатывают катализатором, который может окислять (i) монооксид углерода (CO) до диоксида углерода (CO2); и (ii) углеводороды (HC) до воды (H2O) и диоксида углерода (CO2). Тройные катализаторы (TWC), как правило, используют для обработки отработавшего газа из бензинового двигателя путем восстановления оксидов азота (NOx) до азота (N2), воды (H2O) и диоксида углерода (CO2) одновременно с реакциями окисления (i) и (ii). Отработавший газ из двигателя с воспламенением от сжатия, такого как дизельный двигатель, как правило, обрабатывают катализатором окисления (обычно называемым дизельным катализатором окисления (DOC)), который выполняет реакции окисления (i) и (ii). Некоторые дизельные катализаторы окисления также способны окислять монооксид азота (NO) до диоксида азота (NO2), что может способствовать удалению NOx с помощью расположенного ниже по потоку дополнительного устройства контроля выбросов.

Окислительные катализаторы для двигателей внутреннего сгорания с воспламенением от сжатия, как правило, содержат один или более металлов платиновой группы. Выбор конкретного(-ых) металла(-ов) платиновой группы для включения в катализатор окисления зависит от разнообразных факторов, таких как реакционная способность в отношении конкретных загрязняющих веществ и при различных условиях отработавшего газа, стоимость, долговечность при высоких температурах, химическая совместимость с материалом-подложкой и любыми другими компонентами катализатора и чувствительность к отравлению примесями. Например, как платина (Pt), так и палладий (Pd) способны окислять монооксид углерода (CO) и углеводороды (HC) в отработавшем газе из двигателя с воспламенением от сжатия. Палладий более подвержен отравлению серой, содержащейся в топливе, по сравнению с платиной, но имеет большую термостойкость.

Когда двигатель внутреннего сгорания представляет собой двигатель с воспламенением от сжатия, такой как дизельный двигатель, предназначенный для подачи движущей энергии на транспортное средство, транспортное средство может представлять собой транспортное средство с маломощным дизельным двигателем или транспортное средство с дизельным двигателем для работы в тяжелых условиях.

Транспортное средство может представлять собой транспортное средство с маломощным дизельным двигателем (LDV), как определено в законодательстве США или стран Европы. В США под транспортным средством с маломощным дизельным двигателем (LDV) подразумевается дизельное транспортное средство, полная масса которого составляет ≤8500 фунтов (фунтов США).

В Европе транспортное средство с маломощным дизельным двигателем определяют как транспортное средство категорий M1, M2, N1 и N2 с эталонной массой ≤2610 кг (EU5/6).

В США транспортное средство с дизельным двигателем для работы в тяжелых условиях (HDV), как определено в законодательстве, представляет собой транспортное средство с полной массой транспортного средства >8500 фунтов (фунтов США) в Федеральной юрисдикции и более 14 000 фунтов в Калифорнии (1995 модельный год и позднее).

В Европе транспортное средство с дизельным двигателем для работы в тяжелых условиях представляет собой транспортное средство, предназначенное и сконструированное для транспортировки грузов и имеющее максимальную массу (т.е. «максимально допустимую с технической точки зрения массу с грузом») более 3,5 тонн (т.е. метрических тонн), но не более 12 тонн (категория N2) или более 12 тонн (категория N3), т.е. грузовые транспортные средства; или транспортное средство, выполненное и сконструированное для транспортировки пассажиров, содержащее более 8 сидений в дополнение к сидению водителя и имеющее максимальную массу либо не превышающую 5 тонн (категория M2); или превышающую 5 тонн (категория M3), т.е. автобусы и междугородние автобусы, согласно законодательству ЕС (директива Совета 2007/46/EC). В Китае используется европейское определение в широком смысле.

В Японии HDV представляет собой тяжелое коммерческое транспортное средство, определяемое как транспортное средство, имеющее полную массу транспортного средства >7500 кг.

В России и Южной Корее стандарты выбросов для высокомощных транспортных средств основаны на европейских стандартах, и поэтому применяются приведенные выше определения для Европы.

В Бразилии HDV представляет собой транспортное средство для транспортировки пассажиров и/или грузов с максимальной полной массой транспортного средства более 3856 кг или весом платформы транспортного средства более 2720 кг.

В Индии HDV представляет собой транспортное средство с полной массой транспортного средства >3500 кг.

В стратегиях обеспечения соответствия текущим стандартам выбросов для дизельных двигателей для работы в тяжелых условиях, как правило, используют архитектуру системы выпуска отработавших газов, содержащую ряд подложек с катализаторами и инжекторов. В порядке от верхнего до нижнего по потоку (причем «верхний» считается от двигателя, присоединенного или выполненного с возможностью присоединения к системе выпуска отработавших газов), система выпуска отработавших газов содержит инжектор углеводородного топлива, дизельный катализатор окисления (DOC), катализируемый сажевый фильтр (CSF, т.е. катализируемый пылеулавливающий фильтр дизельного двигателя (DPF)), инжектор карбамида (предшественника аммиака), один или более катализаторов селективного каталитического восстановления (SCR) и катализатор проскока аммиака (ASC), также известного как нитрификация (AMOX).

Функция DOC во время нормальной работы заключается в управлении выбросами CO и HC, стимулировании превращения NO в NO2 для последующей регенерации пассивного фильтра (сжигания твердых частиц, удерживаемых на фильтре, в NO2 при более низких температурах отработавшего газа, чем в O2 в отработавшем газе, т.е. так называемый эффект CRT®), а также в осуществлении функции катализатора экзотермического эффекта во время активной регенерации CSF, выполняемой посредством нагнетания углеводородного топлива в отработавший газ. Во избежание сомнений следует уточнить, что явление впрыска топлива/генерации экзотермического эффекта не происходит во время нормальной работы: нормальной работой считается период между событиями впрыска топлива/генерации экзотермического эффекта (см. публикацию C. Ruehl et al., обсуждаемую ниже в настоящем документе). CSF контролирует выбросы твердых частиц (PM) и стимулирует превращение NO → NO2 для повышения эффективности SCR. Карбамид, предшественник аммиака, впрыскивают ниже по потоку от CSF и смешивают с отработавшим газом. Превращение NOx осуществляют на катализаторе SCR посредством реакции с аммиаком (NH3), а непрореагировавший NH3 окисляют на каталитическим катализаторе проскока аммиака (ASC).

SCR-катализаторы выполнены с возможностью селективного катализа восстановления NOx с использованием азотистого восстановителя, как правило, NH3, который может быть получен из предшественника аммиака, такого как мочевина, причем восстановитель вводят в поток отработавшего газа выше по потоку от SCR-катализатора в количестве, достаточном для стимуляции основных реакций восстановления NOx:

(1) 4NH3 + 4NO + O2 → 4N2 + 6H2O;

(2) 4NH3 + 2NO2 + O2 → 3N2 + 6H2O; и

(3) NO + NO2 + 2NH3 → 2N2 + 3/2 H2O (предпочтительная так называемая «быстрая реакция SCR»).

Следует понимать, что все реакции (1)–(3) могут происходить параллельно, но предпочтительной будет кинетически самая быстрая реакция. Таким образом, в отработавшем газе, имеющем соотношение NO2 : NOx, равное 0,5, преобладает кинетически благоприятная быстрая реакция SCR. В большинстве, но не во всех сферах применения некоторый уровень рециркуляции отработавшего газа (EGR) используют для снижения уровня NOx, выходящего из двигателя, до величины, которую затем можно дополнительно снижать путем дополнительной обработки карбамидом и SCR. Фильтр DPF необходим для снижения повышенных выбросов частиц PM из двигателя, возникающего из-за использования EGR, а также для обеспечения соответствия стандарту Euro VI по пределу количества частиц. При использовании высокоэффективного SCR некоторые двигатели Euro VI могут уменьшать использование EGR, например, посредством частичного EGR и/или EGR без охлаждения, или полностью исключать EGR. В результате были созданы три основные стратегии по обеспечению соответствия двигателя стандарту Euro VI:

1. EGR с охлаждением + SCR.

2. Горячий (без охлаждения) EGR + SCR.

3. Только SCR.

При использовании этих стратегий типичные выбросы высокомощных двигателей составляют около 60 ч./млн. CO и около 10 ч./млн. несгоревшего углеводородного топлива. Однако все такие системы включают в себя сажевые фильтры дизельного двигателя. Системы фильтрации твердых частиц для дизельных двигателей на транспортном средстве включают влияние на фильтрующие материалы методик регенерации. «Регенерация» представляет собой выбранный способ сжигания твердых частиц дизельного топлива, удерживаемых на фильтре. Регенерацию проводят нечасто, но период между событиями регенерации зависит от нескольких факторов, включая конструкцию двигателя, эффективность фильтрации во время нормальной работы, нагрузку на двигатель во время нормальной работы и т.д. По данным недавней публикации, эмпирические частоты регенерации для грузовых транспортных средств с высокомощным дизельным двигателем варьировались в диапазоне 3–100 часов и 23–4078 миль (см. C. Ruehl et al., Environ. Sci. Technol, 2018, 52(10), pp 5868–5874).

Методики регенерации можно в широком смысле разделять на категории: пассивные, активные и комбинации пассивных и активных. В пассивных системах температура окисления твердых частиц снижается до уровня, при котором фильтр может автоматически регенерироваться во время обычной эксплуатации транспортного средства. Примеры таких пассивных систем включают в себя катализ материала фильтра; добавление каталитической добавки к топливу с возможностью включения катализатора, способствующего сгоранию сажи, в твердые частицы на фильтре; и генерацию диоксида азота (NO2) выше по потоку от фильтра для сжигания твердых частиц, удерживаемых на фильтре: твердые частицы сгорают в NO2 при более низких температурах, чем в кислороде. Это так называемый эффект CRT® (см., например, публикацию EP0341832).

Активные системы активно запускают регенерацию фильтра путем повышения температуры твердых частиц, захваченных фильтром. На практике этого можно добиться в транспортном средстве путем сжигания углеводородного топлива, уже имеющегося в транспортном средстве, и/или путем электрического нагрева. Два способа сжигания топлива включают в себя внутрицилиндровые способы управления двигателем, такие как впрыск дополнительного топлива на поздней стадии цикла; или впрыск и сжигание топлива в отработавшем газе, т.е. после выхода отработавшего газа из самого цилиндра двигателя.

В пассивно-активных системах «пассивный» фильтрующий катализатор или расположенный выше по потоку (способствующий CRT®-эффекту) катализатор окисления NO и т.п. обеспечивает возможность выполнения активной регенерации при более низких температурах отработавшего газа и/или в течение более коротких промежутков времени по сравнению с некаталитическими активными системами. В любом случае нарушения экономии топлива, связанные с активной регенерацией, можно свести к минимуму (за счет дополнительных затрат на катализатор). Регенерация при более низкой температуре также может снижать термический стресс и увеличивать срок службы фильтра.

Настоящее изобретение относится к системам активной регенерации или системам активно-пассивной регенерации.

В принадлежащей заявителю публикации WO 2013/088152 A1 описана каталитическая система дополнительной обработки отработавшего газа дизельного двигателя, причем система содержит дизельный катализатор окисления (DOC) и устройство дополнительной обработки, расположенное ниже по потоку от DOC, при этом устройство дополнительной обработки требует периодической термической обработки и средств для повышения температуры в устройстве дополнительной обработки, причем указанный DOC содержит расположенную выше по потоку зону длиной от 0,5 до 2 дюймов (12,7–50,81 мм) с более высокой окислительной активностью в отношении углеводородов (HC), чем остальная часть DOC. В описании объясняется, что во время активной регенерации фильтра экзотермический эффект, генерируемый при контакте первоначально «поджигаемого» вышележащего DOC с впрыскиваемым углеводородным топливом, может неожиданно гаситься, даже когда DOC сохраняет контакт с впрыскиваемым углеводородным топливом.

В опубликованной заявке на патент США № US 2014/0271429 A1 описан композит катализатора окисления, включающий в себя дизельный катализатор окисления, нанесенный на подложку зонами, причем первая зона покрытия из пористого оксида, смежная с впускным концом подложки, имеет соотношение Pt / Pd менее 3 : 1 и имеет нагрузку металлами платиновой группы (PGM) по меньшей мере в два раза превышающую нагрузку для второй зоны покрытия из пористого оксида, смежной с выпускным концом подложки, причем первая зона покрытия из пористого оксида имеет длину, которая меньше, чем длина второй зоны покрытия из пористого оксида.

В опубликованной заявке на патент США № US 2009/288402 описан зонированный дизельный катализатор окисления, имеющий более высокую нагрузку благородными металлами во впускной зоне, чем в выпускной зоне, и впускная зона имеет ту же или меньшую длину.

В публикации EP 2000639 A1 описан способ, который, как утверждается, позволяет расширить диапазон температур, при которых можно сжигать высококонцентрированный углеводород или при которых высокотемпературный газ быстрее поступает на катализатор поздней стадии. Способ очистки отработавшего газа, выпущенного из двигателя внутреннего сгорания, включает в себя использование катализатора для повышения температуры отработавшего газа с целью очистки отработавшего газа, и отличается тем, что углеводород вводят в количестве 1000–40 000 об. ч./млн. отработавшего газа в расчете на количество метана, в канал отработавшего газа двигателя внутреннего сгорания с верхней по потоку стороны от катализатора повышения температуры в поток отработавшего газа. Таким образом, если углеводородное соединение в дизельном топливе содержит цепь из 16 атомов углерода, в соответствии с определением, используемым в публикации EP '639 A1, эта углеводородная цепь соответствует 16-кратному количеству метана (CH4).

Катализатор в EP '639 A1 получают путем нанесения каталитически активного компонента (A), состоящего из (a) платины, (b) оксида по меньшей мере одного металла, выбранного из группы, состоящей из магния, щелочноземельного металла и щелочного металла, необязательно выбранного из группы, состоящей из магния, кальция, бария, стронция и калия и (c) по меньшей мере одного элемента, выбранного из группы, состоящей из палладия и родия, на подложку из порошка (B) огнеупорного неорганического оксида, и нанесение порошка неорганического оксида с удерживаемым на нем каталитически активным компонентом на огнеупорную трехмерную структурную основу.

В принадлежащей заявителю публикации WO 2015/015182 описывается катализатор окисления для обработки отработавшего газа дизельного двигателя, причем катализатор содержит: подложку; первую область покрытия из пористого оксида, расположенную на подложке, причем первая область покрытия из пористого оксида содержит первый металл платиновой группы и первый материал-подложку; вторую область покрытия из пористого оксида, смежную с первой областью покрытия из пористого оксида, причем вторая область покрытия из пористого оксида содержит второй металл платиновой группы и второй материал-подложку; третью область покрытия из пористого оксида, расположенную на подложке, причем третья область покрытия из пористого оксида содержит третий металл платиновой группы и третий материал-подложку; и при этом: (i) третья область покрытия из пористого оксида расположена смежно со второй областью покрытия из пористого оксида; или (ii) вторая область покрытия из пористого оксида расположена на третьей области покрытия из пористого оксида или нанесена на нее. Первая область покрытия из пористого оксида может содержать или не содержать щелочноземельный металл.

В принадлежащей заявителю публикации WO 2014/132034 A1 описан катализатор окисления для обработки отработавшего газа, выпускаемого двигателем внутреннего сгорания, причем катализатор окисления содержит подложку и слой катализатора, при этом слой катализатора содержит: первый материал-подложку; первый металл платиновой группы; и второй металл платиновой группы; при этом слой катализатора расположен на поверхности подложки, и слой катализатора имеет неравномерное распределение первого металла платиновой группы в направлении, перпендикулярном поверхности подложки. Катализатор окисления можно использовать для окисления монооксида углерода (CO), углеводородов (HC), а также оксидов азота (NOx) в таком отработавшем газе.

В публикации WO 2009/076574 описаны система очистки выбросов и способ устранения оксидов азота (NOx), твердых частиц и газообразных углеводородов, присутствующих в выхлопных потоках дизельного двигателя. Система очистки выбросов содержит катализатор окисления, расположенный выше по потоку от сажевого фильтра, находящегося выше по потоку от катализатора восстановления NOx. Катализатор окисления содержит впускную зону с осевой длиной и выпускную зону с осевой длиной, причем впускная зона содержит по меньшей мере одно из платины и палладия с первой величиной нагрузки, при этом выпускная зона содержит палладий со второй величиной нагрузки, причем выпускная зона по существу не содержит платины, что означает, что платину намеренно не вводят в эту зону, но непреднамеренно платина может составлять менее около 1 мас.% металла, причем первая нагрузка больше второй нагрузки, и при этом осевая длина впускной зоны меньше осевой длины выпускной зоны или равна ей. Дизельный катализатор окисления содержит катализатор, эффективный с точки зрения того, что он по существу не генерирует дополнительного NO2 в поток отработавшего газа, прошедший через дизельный катализатор окисления, в течение около 90% диапазона рабочих режимов дизельного катализатора окисления.

В принадлежащей заявителю публикации WO 2006/056811 описан аппарат, содержащий двигатель с воспламенением от сжатия и его систему выпуска отработавших газов, содержащую по меньшей мере один компонент системы выпуска отработавших газов для обработки отработавшего газа и средство для генерации экзотермического эффекта для нагрева по меньшей мере одного компонента системы выпуска отработавших газов, причем средство генерации экзотермического эффекта состоит по существу из катализатора и средства для впрыска углеводорода в отработавший газ для сжигания на катализаторе, при этом катализатор состоит по существу из как палладиевого (Pd) компонента, так и платинового (Pt) компонента, а также необязательного материала-подложки, расположенного на субстратном монолите.

В принадлежащей заявителю публикации WO 2014/080200 описана система выпуска отработавших газов для двигателя с воспламенением от сжатия, содержащая катализатор окисления для очистки от монооксида углерода (CO) и углеводородов (HC) в отработавшем газе из двигателя с воспламенением от сжатия, причем катализатор окисления содержит: компонент, представляющий собой металл платиновой группы (PGM), выбранный из группы, состоящей из платинового компонента (Pt), палладиевого компонента (Pd) и их комбинации; компонент, представляющий собой щелочноземельный металл; материал-подложку, содержащий модифицированный оксид алюминия, включающий гетероатомный компонент; и подложку, причем компонент, представляющего собой металл платиновой группы (PGM), компонент, представляющий собой щелочноземельный металл, и материал-подложка расположены на подложке. Примеры иллюстрируют испытания, проведенные на композициях отработавшего газа маломощного дизельного двигателя с использованием нагрузок щелочноземельного металла ≥100 г/фут3.

В принадлежащей заявителю публикации WO 2014/080202 описан катализируемый сажевый фильтр для двигателя с воспламенением от сжатия, содержащий катализатор окисления для очистки от монооксида углерода (CO) и углеводородов (HC) в отработавшем газе из двигателя с воспламенением от сжатия, расположенный на фильтрующей подложке, причем катализатор окисления содержит: компонент, представляющего собой металл платиновой группы (PGM), выбранный из группы, состоящей из платинового компонента (Pt), палладиевого компонента (Pd) и их комбинации; компонент, представляющий собой щелочноземельный металл; материал-подложку, содержащий модифицированный оксид алюминия, включающий гетероатомный компонент. В примере 8 показано, что окисление монооксида азота зависит от присутствия оксида бария в таких составах катализатора.

В публикации WO 2010/118125 описан композит катализатора окисления для окисления несгоревших углеводородов (HC) и монооксида углерода (CO) и восстановления оксидов азота (NOx) из дизельного двигателя, содержащий по меньшей мере два слоя покрытия из пористого оксида, причем первое покрытие из пористого оксида содержит палладиевый компонент, и при этом второе покрытие из пористого оксида содержит платину и по меньшей мере около 50% общей платины, расположено в задней части катализатора.

В принадлежащей заявителю публикации WO 2015/110818 A1 описан катализатор окисления для обработки отработавшего газа дизельного двигателя и система выпуска отработавших газов, содержащая катализатор окисления. Катализатор окисления содержит: первую область покрытия из пористого оксида для окисления монооксида углерода (CO) и углеводородов (HC), причем первая область покрытия из пористого оксида содержит первый металл платиновой группы (PGM) и первый материал-подложку; вторую область покрытия из пористого оксида для окисления оксида азота (NO), причем вторая область покрытия из пористого оксида содержит платину (Pt), марганец (Mn) и второй материал-подложку; и подложку, имеющую впускной конец и выпускной конец; причем вторая область покрытия из пористого оксида предпочтительно расположена с возможностью контактирования с отработавшим газом на выпускном конце подложки и после контакта отработавшего газа с первой областью покрытия из пористого оксида.

В принадлежащей заявителю публикации WO 2017/093720 описан катализатор окисления для обработки отработавшего газа, выпускаемого дизельным двигателем, причем катализатор окисления содержит: подложку; захватывающий материал для захватывания по меньшей мере одной фосфорсодержащей примеси и/или по меньшей мере одной серосодержащей примеси в отработавшем газе, выпускаемом дизельным двигателем; и каталитическую область, расположенную на подложке; причем каталитическая область содержит каталитический материал, содержащий металл платиновой группы (PGM), выбранный из группы, состоящей из платины (Pt), палладия (Pd) и комбинации платины (Pt) и палладия (Pd).

Считается, что существуют два основных механизма возможного отравления катализаторов для обработки отработавшего газа из двигателей внутреннего сгорания: (i) селективное отравление, при котором загрязняющее вещество непосредственно реагирует с активным центром или каталитической подложкой, что приводит к снижению активности или катастрофической потере активности; и (ii) неселективное отравление, которое приводит к потере эффективности за счет стерического затруднения доступа к активным центрам или порам в каталитической подложке в результате засорения (или закрытия) поверхности подложки или активных центров. Авторы изобретения обнаружили, что цинк и (при низкой температуре) фосфор (в виде капель фосфорной кислоты), и капли масла сами по себе (происходящие из топлива или смазочных материалов) представляют собой неселективные отравляющие компоненты для функции генерации экзотермического эффекта катализаторов окисления в активных или активно-пассивных системах, описанных в принадлежащей заявителю публикации WO 2013/088152 A1. Отравляющие вещества, которые химически реагируют с компонентами катализатора (механизм (i)), включают в себя (при более высокой температуре) фосфор, который также может отравлять функцию генерации экзотермического эффекта катализатора окисления. Основным источником фосфора и цинка в отработавшем газе, вероятно, будут добавки диалкилдитиофосфата цинка (ZDDP), применяемые в минеральных маслах, или дитиофосфат цинка (ZDTP) в синтетическом масле. Эти добавки используют для защиты движущихся частей двигателя, таких как кулачковый вал, от износа при эксплуатации. Масла для высокомощных двигателей на транспортном средстве имеют более высокие концентрации добавок, чем смазывающие вещества, предназначенные для маломощных двигателей на транспортном средстве, например, используемых в легковых автомобилях, поэтому проблема деактивации цинка и фосфора особенно актуальна для высокомощных двигателей на транспортном средстве. Отложения фосфора и цинка невозможно удалить из катализатора, за исключением условий, в которых может возникать термическая деактивация катализатора окисления и других компонентов катализатора в системе выпуска отработавших газов (т.е. при очень высоких рабочих температурах). Обзор отравляющих веществ и механизмов отравления, включающих фосфор и цинк, можно найти, например, в публикации A.J.J. Wilkins et al., Platinum Metals Review, 1990, 34(1) 16–24.

Металлы платиновой группы являются относительно редкими встречающимися в природе химическими элементами-металлами, имеющими высокую экономическую ценность по сравнению с основными для промышленности металлами, такими как медь. Коротко говоря, на дату подачи данного описания, спотовая цена на медь на Лондонской бирже металлов составляла 5463 долл. США за тонну, тогда как спотовая цена на платину в Лондонской ассоциации рынков драгоценных металлов составляла 845 долл. США за унцию, что эквивалентно 29 806 530 долл. США за тонну (в метрической тонне 35 274 унции). Однако соответствующая спотовая цена на палладий составляла 1968 долл. США за унцию. Таким образом, палладий в настоящее время более чем в два раза превышает по стоимости платину. Таким образом, имеется повсеместная заинтересованность в уменьшении количества палладия в дизельных катализаторах окисления по сравнению с платиной и, если возможно, в уменьшении количества металлов платиновой группы в дизельных катализаторах окисления за счет подходящего стимулирования использования менее дорогостоящих металлических элементов.

Настоящее изобретение основано на активных или активно-пассивных системах, описанных в принадлежащей заявителю публикации WO 2013/088152 A1, и имеет общую цель - уменьшение общего количества металлов платиновой группы, присутствующих в катализаторе окисления дизельного топлива, и более конкретную цель - уменьшение массовой доли палладия относительно платины, и/или повышение эффективности регенерации активного фильтра за счет использования меньшего количества топлива для достижения желаемой температуры на впускном конце фильтра, и/или достижение более высокой температуры на впускном конце фильтра при том же количестве топлива, впрыскиваемого выше по потоку от катализатора окисления предшествующего уровня техники для генерации в нем экзотермического эффекта, и/или обеспечение генерации экзотермического эффекта на катализаторе окисления при более низкой начальной температуре отработавшего газа на входе катализатора окисления. Кроме этого, авторы изобретения разработали композитный катализатор окисления, т.е. многофункциональную конструкцию катализатора на одной подложке, причем одна или более из вышеуказанных целей могут сочетаться со стабильной генерацией NO2 для работы расположенных ниже по потоку функций катализатора, включая эффект CRT® для сжигания твердых частиц на расположенном ниже по потоку фильтре и/или стимуляции так называемой быстрой реакции на катализаторе селективного каталитического восстановления (SCR). Дополнительным преимуществом предпочтительной конструкции является многофункциональный катализатор, обладающий улучшенным контролем проскока углеводородов. В предпочтительной конструкции, в дополнение к одному или более или ко всем из вышеупомянутых преимуществ, в конфигурации композитного катализатора окисления может быть включен защитный слой для уменьшения или предотвращения отравления катализатора фосфором и/или цинком, поступающим из добавок к смазке двигателя, и таким образом по существу поддерживают эффективность катализатора, т.е. его долговечность, в течение более длительного срока.

Изложение сущности изобретения

Авторы настоящего изобретения неожиданно обнаружили, что сочетание эквивалентных по массе или имеющих преобладание платины PGM-компонентов из платины и палладия с компонентом, представляющим собой щелочноземельный металл, в зоне каталитического покрытия из пористого оксида на впускном конце катализатора окисления, расположенного выше по потоку от фильтрующей подложки в системе двигателя транспортного средства с воспламенением от сжатия, в частности дизельного двигателя для работы в тяжелых условиях, обеспечивает одно или более из желаемых улучшений.

В соответствии с первым аспектом в изобретении обеспечен композитный катализатор окисления для применения в системе выпуска отработавших газов для очистки отработавшего газа, производимого двигателем внутреннего сгорания для транспортного средства с воспламенением от сжатия, предпочтительно для транспортного средства с дизельным двигателем для работы в тяжелых условиях, и расположенный в системе выпуска отработавших газов выше по потоку относительно фильтра твердых частиц, причем композитный катализатор окисления содержит:

подложку, имеющую общую длину L и продольную ось и имеющую поверхность подложки, проходящую в осевом направлении между первым концом подложки и вторым концом подложки; и две или более зон каталитического покрытия из пористого оксида, расположенных последовательно в осевом направлении на поверхности подложки и вдоль нее, причем первая зона каталитического покрытия из пористого оксида, имеющая длину L1, при этом L1<L, образована на одном конце первым концом подложки, а на втором конце - первым концом второй зоны каталитического покрытия из пористого оксида, имеющей длину L2, причем L2<L, при этом первая зона каталитического покрытия из пористого оксида содержит первый материал-подложку из жаростойкого оксида металла и два или более нанесенных на него компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий при массовом соотношении платины и палладия ≥1; а вторая зона каталитического покрытия из пористого оксида содержит второй материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, причем общая нагрузка металлами платиновой группы в первой зоне каталитического покрытия из пористого оксида, выраженная в граммах металлов платиновой группы на кубический фут объема подложки (г/фут3), больше общей нагрузки металлами платиновой группы во второй зоне каталитического покрытия из пористого оксида, и при этом первая зона каталитического покрытия из пористого оксида содержит один или более первых компонентов, представляющих собой щелочноземельный металл, предпочтительно барий, нанесенных на первый материал-подложку из жаростойкого оксида металла.

Продукт по формуле изобретения также может иметь маркировку, в которой отмечено, что первый конец подложки должен быть ориентирован в верхнюю по потоку сторону при установке в любой из аспектов изобретения со второго по пятый, изложенных ниже в настоящем документе.

Следует понимать, что признаком, определяющим осевую длину зоны каталитического покрытия из пористого оксида, является нагрузка металлами платиновой группы в граммах металлов платиновой группы на кубический фут объема подложки (г/фут3). Как правило, нагрузка металлами платиновой группы в любой точке вдоль осевой длины зоны каталитического покрытия из пористого оксида варьируется не более чем на +/-20% от среднего значения вдоль осевой длины зоны в целом, необязательно на +/-15%, например на +/-10%. Локализованную нагрузку металлами платиновой группы можно определять с помощью рентгеновской флуоресценции (XRF) или микроанализа электронным зондом (EPMA).

В соответствии со вторым аспектом в изобретении обеспечена система выпуска отработавших газов для двигателя транспортного средства с воспламенением от сжатия, содержащая композитный катализатор окисления в соответствии с первым аспектом изобретения и подложку сажевого фильтра, расположенную ниже по потоку от композитного катализатора окисления, причем первый конец подложки катализатора окисления ориентирован в верхнюю по потоку сторону.

В соответствии с третьим аспектом в изобретении обеспечен двигатель внутреннего сгорания с воспламенением от сжатия для транспортного средства с дизельным двигателем для работы в тяжелых условиях, содержащий систему выпуска отработавших газов в соответствии со вторым аспектом изобретения, причем первый конец подложки композитного катализатора окисления ориентирован в сторону, расположенную выше по потоку.

В соответствии с четвертым аспектом в изобретении обеспечено транспортное средство с дизельным двигателем для работы в тяжелых условиях, содержащее систему выпуска отработавших газов в соответствии с третьим аспектом изобретения, т.е. соответствующее любому местному определению высокомощного транспортного средства согласно приведенному выше описанию. Таким образом, например, в тех случаях, когда настоящая заявка рассматривается в Соединенных Штатах Америки, применяется соответствующее Соединенным Штатам определение высокомощного транспортного средства из приведенного выше раздела «Предпосылки создания изобретения». Аналогичным образом, если заявка рассматривается Европейским патентным бюро, применяется соответствующее ЕС определение высокомощного транспортного средства из приведенного выше раздела «Предпосылки создания изобретения», и т.д.

В соответствии с пятым аспектом в изобретении предложено применение композитного катализатора окисления в соответствии с первым аспектом изобретения для нагревания сажевого фильтра, расположенного ниже по потоку от композитного катализатора окисления в системе выпуска отработавших газов двигателя транспортного средства с воспламенением от сжатия, путем генерирования экзотермического эффекта в результате повышения концентрации углеводородного топлива в отработавшем газе, протекающем по системе выпуска отработавших газов, по сравнению с нормальными условиями эксплуатации путем приведения композитного катализатора окисления в контакт с отработавшим газом, содержащим повышенную концентрацию углеводородного топлива.

В соответствии с шестым аспектом в изобретении предложен способ получения композитного катализатора окисления, необязательно композитного катализатора окисления в соответствии с первым аспектом изобретения, для применения в системе выпуска отработавших газов для очистки отработавшего газа, производимого двигателем внутреннего сгорания для транспортного средства с воспламенением от сжатия, причем композитный катализатор окисления имеет общую длину L и продольную ось, и имеет поверхность подложки, проходящую в осевом направлении между первым концом подложки и вторым концом подложки; и две или более зон каталитического покрытия из пористого оксида, расположенных последовательно в осевом направлении на поверхности подложки и вдоль нее, причем первая зона каталитического покрытия из пористого оксида, имеющая длину L1, при этом L1<L, образована на одном конце первым концом подложки, а на втором конце - первым концом второй зоны каталитического покрытия из пористого оксида, имеющей длину L2, причем L2<L, при этом первая зона каталитического покрытия из пористого оксида содержит первый материал-подложку из жаростойкого оксида металла и два или более нанесенных на него компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий при массовом соотношении платины и палладия ≥1; а вторая зона каталитического покрытия из пористого оксида содержит второй материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, причем общая нагрузка металлами платиновой группы в первой зоне каталитического покрытия из пористого оксида, выраженная в граммах металлов платиновой группы на кубический фут объема подложки (г/фут3), больше общей нагрузки металлами платиновой группы во второй зоне каталитического покрытия из пористого оксида, и при этом первая зона каталитического покрытия из пористого оксида содержит один или более первых компонентов, представляющих собой щелочноземельный металл, предпочтительно барий, нанесенных на первый материал-подложку из жаростойкого оксида металла, причем способ включает стадии:

(a) нанесения каталитического слоя покрытия из пористого оксида на поверхность подложки на длину от одного конца подложки, причем каталитический слой покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более компонентов, представляющих собой металл платиновой группы; и

(b) пропитки каталитического слоя покрытия из пористого оксида в зоне длиной L1, образованной на одном конце первым концом подложки, раствором, содержащим один или более металлов платиновой группы,

причем в слое каталитического покрытия из пористого оксида на стадии (a) и/или в растворе для пропитки, применяемом на стадии (b), присутствует один или более компонентов, представляющих собой щелочноземельный металл. Следует понимать, что слой каталитического покрытия из пористого оксида со стадии (a) может содержать платиновый компонент, палладиевый компонент или как платиновый, так и палладиевый компоненты, а раствор со стадии (b) может содержать платину, палладий или как платину, так и палладий, при условии, что комбинация стадий (a) и (b) обеспечивает первую зону каталитического покрытия из пористого оксида, имеющую длину L1, и содержащую два или более нанесенных компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, при массовом соотношении платины и палладия ≥1.

В седьмом аспекте композитный катализатор окисления в соответствии с изобретением может быть определен как продукт, полученный или выполненный с возможностью получения способом в соответствии с шестым аспектом изобретения.

Более специфические элементы аспектов изобретения могут повышать долговечность композитного катализатора окисления в плане способности справляться с отравлением фосфором и/или цинком, поступающими из смазочных материалов для двигателей, улучшать контроль окисления NO в последующих процессах, таких как селективное каталитическое восстановление оксидов азота (NOx), и снижать затраты за счет ограничения относительных количеств палладия в композитном катализаторе окисления в соответствии с изобретением по сравнению с платиной.

Настоящее изобретение будет дополнительно описано ниже. В следующих разделах более подробно описаны различные аспекты изобретения. Каждый описываемый аспект можно объединить с любым другим аспектом или аспектами, если явным образом не указано обратное. В частности, любой признак, обозначенный как предпочтительный или преимущественный, можно комбинировать с любым другим признаком или признаками, указанными как предпочтительные или преимущественные.

Описание графических материалов

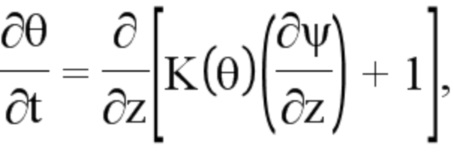

На Фиг. 1 показан композитный катализатор (12) окисления в соответствии с изобретением, содержащий первую зону (1) каталитического покрытия из пористого оксида, расположенную на впускном конце (I) проточного монолита (5) подложки с сотовой структурой, имеющую общую длину L, и вторую зону (2) каталитического покрытия из пористого оксида, смежную с первой зоной (1) каталитического покрытия из пористого оксида, и расположенную на выпускном конце (O) подложки (5), причем первая и вторая зоны каталитического покрытия из пористого оксида расположены последовательно на поверхности подложки и вдоль нее. Таким образом, при использовании подложку композитного катализатора окисления ориентируют таким образом, что отработавший газ из двигателя сначала поступает в композитный катализатор окисления через впускной (или расположенный выше по потоку) конец (I) и выходит из композитного катализатора окисления через выпускной (или расположенный ниже по потоку) конец (O), и поток отработавшего газа обозначен стрелкой с номером позиции 10. Ту же ориентацию и порядок приведения в контакт композитного катализатора окисления с отработавшим газом применяют во всех вариантах осуществления, описанных на Фиг. 1–5 включительно, и представленных в настоящем документе.

Композитный катализатор окисления, показанный на Фиг. 1, может быть изготовлен путем нанесения на подложку (5) по всей ее осевой длине L покрытия из первого слоя катализатора из пористого оксида, содержащего первый материал-подложку из жаростойкого оксида металла и водный раствор одной или более солей металлов платиновой группы, высушивания и обжига части с покрытием; и затем пропитки только части подложки, покрытой первым слоем каталитического покрытия из пористого оксида на длину L1, причем L1<L, водным раствором с относительно высокой концентрацией одного или более металлов платиновой группы и необязательно одного или более компонентов, представляющих собой щелочноземельный металл, с образованием первой зоны (1) каталитического покрытия из пористого оксида, при этом второе каталитическое покрытие (2) из пористого оксида содержит непропитанный первый слой каталитического покрытия из пористого оксида. В альтернативном варианте осуществления первый слой каталитического покрытия из пористого оксида может содержать один или более компонентов, представляющих собой щелочноземельный металл, вместо компонентов, представляющих собой щелочноземельный металл, присутствующих в пропиточной среде. Несомненно, компоненты, представляющие собой щелочноземельный металл, могут также присутствовать как в пропиточной среде, так и в первом слое каталитического покрытия из пористого оксида. Описание методик «пропитки» приведено ниже в настоящем документе. Предусмотрена такая конфигурация, что в готовом продукте часть первого каталитического слоя покрытия из пористого оксида, имеющая длину L1, содержит два или более нанесенных на материал-подложку компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, при массовом соотношении платины и палладия ≥ 1.

В альтернативном варианте осуществления композитный катализатор окисления, показанный на Фиг. 1, может быть получен или может быть выполнен с возможностью получения путем нанесения на подложку (5) в любом порядке с ее первого конца первого каталитического слоя из пористого оксида с формированием первой зоны каталитического покрытия из пористого оксида, содержащей первый материал-подложку из жаростойкого оксида металла, два или более компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, например платину и палладий, являющиеся единственными компонентами, представляющими собой металл платиновой группы, и один или более компонентов, представляющих собой щелочноземельный металл, на осевую длину L1 (см. элемент, обозначенный 9 на Фиг. 1); и второго, другого каталитического слоя из пористого оксида, содержащего второй материал-подложку из жаростойкого оксида металла, один или более вторых металлов платиновой группы и необязательно один или более вторых компонентов, представляющих собой щелочноземельный металл, для формирования второй зоны катализатора окисления (см. элемент, обозначенный номером 11) на осевую длину L2, так что второй конец (13) первого каталитического слоя (9) из пористого оксида и первый конец (15) второго (11) каталитического слоя покрытия из пористого оксида примыкают друг к другу без перекрытия между первым и вторым слоями покрытия из пористого оксида. В последнем способе получения варианта осуществления, показанного на Фиг. 1, следует понимать, что осевая длина первой зоны L1 каталитического покрытия из пористого оксида равна или по существу равна осевой длине первого каталитического слоя (9) покрытия из пористого оксида; а осевая длина второй зоны L2 каталитического покрытия из пористого оксида равна или по существу равна осевой длине второй зоны L2 каталитического покрытия из пористого оксида.

На Фиг. 1 и в каждом из вариантов осуществления, показанных на Фиг. 2–5 включительно, имеется предпочтительный необязательный элемент: пористый внешний слой покрытия из пористого оксида, покрывающий первую зону (1) каталитического покрытия из пористого оксида, в качестве защитного слоя для уменьшения или предотвращения отравления первой зоны каталитического покрытия из пористого оксида отложениями фосфора и/или цинка, происходящих из добавок к смазке, таких как ZDDP или ZDTP. Необязательный элемент - защитный слой (G) показан пунктирной линией в каждом из вариантов осуществления, показанных на Фиг. 1–5, включительно.

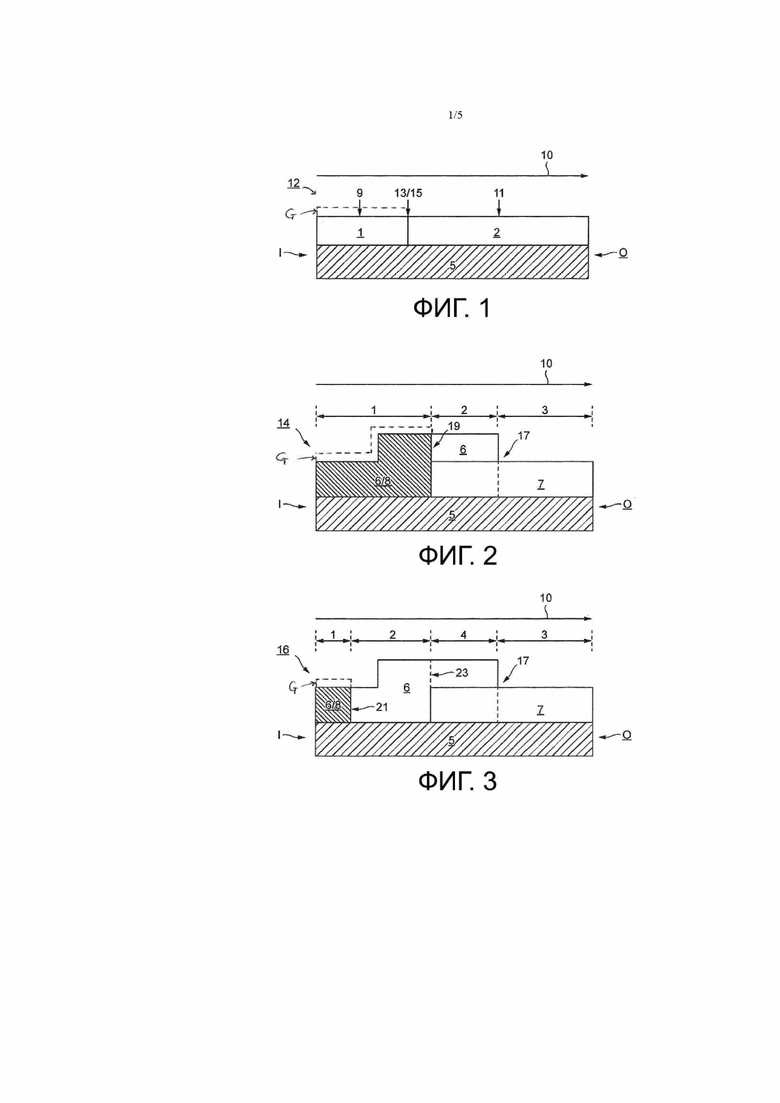

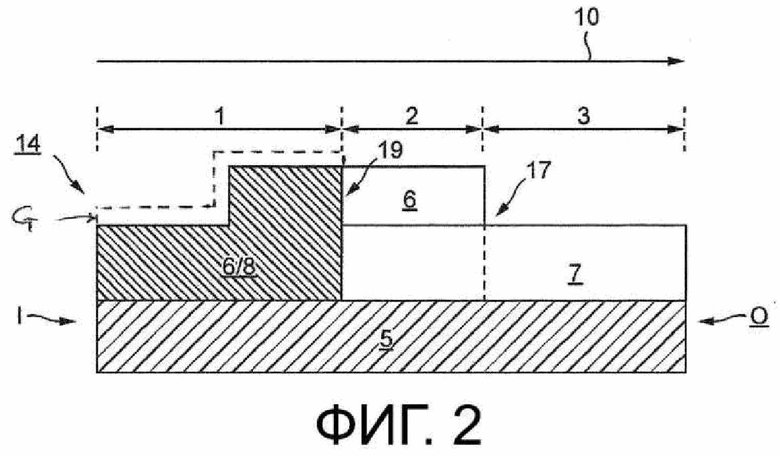

На Фиг. 2 и 3 показаны композитные катализаторы окисления (14, 16 соответственно) в соответствии с изобретением, основанные на том же принципе производства, т.е. второй слой (7) каталитического покрытия из пористого оксида наносят от второго конца, соответствующего выпускному концу (O) подложки (5), на осевую длину L4, которая меньше общей осевой длины L (т.е. L4<L) проточного монолита (5) подложки с сотовой структурой. Второй слой каталитического покрытия из пористого оксида содержит второй материал-подложку из жаростойкого оксида металла, и один или более компонентов, представляющих собой металл платиновой группы, и необязательно один или более вторых компонентов, представляющих собой щелочноземельный металл. Подложку, покрытую вторым слоем (7) каталитического покрытия из пористого оксида, затем саму покрывают первым слоем (6) каталитического покрытия из пористого оксида от противоположного конца подложки (5), соответствующего впуску или первому концу (I) подложки, до места, от которого второй слой каталитического покрытия из пористого оксида был нанесен на подложку (5). Первый слой каталитического покрытия из пористого оксида содержит первый материал-подложку из жаростойкого оксида металла, один или более компонентов, представляющих собой металл платиновой группы, и необязательно один или более первых компонентов, представляющих собой щелочноземельный металл. Осевая длина (L3) покрытия из первого слоя (6) каталитического покрытия из пористого оксида меньше общей осевой длины L подложки, но ее достаточно для перекрытия с длиной (L4) второго слоя (7) каталитического покрытия из пористого оксида с образованием области, в которой первый (6) и второй (7) слои каталитического покрытия из пористого оксида присутствуют в двухслойной конструкции: иными словами, «зоне». Осевая длина зоны перекрытия первого слоя покрытия из пористого оксида и второго слоя покрытия из пористого оксида может быть определена как «L5» и показана как «2» на Фиг. 2, т.е. вторая зона каталитического покрытия из пористого оксида; и как «4» на Фиг. 3, т.е. четвертая зона каталитического покрытия из пористого оксида.

Можно видеть, что зона длиной L5, имеющая перекрытие первого (6) и второго (7) слоев каталитического покрытия из пористого оксида, содержит сумму количеств одного или более металлов платиновой группы и необязательно одного или более щелочноземельных металлов, присутствующих как в первом слое (6) каталитического покрытия из пористого оксида, так и во втором (7) слое каталитического покрытия из пористого оксида в области перекрытия. Кроме того, видно, что поскольку область перекрытия первого (6) и второго (7) слоев каталитического покрытия из пористого оксида представляет собой отдельную зону, то зона (обозначенная как 3 на обеих Фиг. 2 и 3), содержащая один слой из второго слоя (7) каталитического покрытия из пористого оксида, и образованная на первом конце (17) вторым (расположенным ниже по потоку или выпускным) концом области перекрытия первого (6) и второго (7) слоев каталитического покрытия из пористого оксида, а на втором конце - вторым концом подложки (или выпускным концом (O)), будет иметь меньшую общую нагрузку металлами платиновой группы, чем непосредственно предшествующая смежная расположенная выше по потоку зона перекрытия (зона 2 на Фиг. 2; и зона 4 на Фиг. 3).

В конструкции, показанной на Фиг. 2, зона перекрытия первого (6) и второго (7) слоев каталитического покрытия из пористого оксида представляет собой вторую зону каталитического покрытия из пористого оксида (обозначенную 2 на Фиг. 2). Часть общей длины первого слоя (6) каталитического покрытия из пористого оксида, который представляет собой первую зону каталитического покрытия из пористого оксида (обозначенную 1) и образованную на первом конце впускным отверстием / первым концом (I) подложки, а на втором конце — первым (расположенным выше по потоку, т.е. ближайшим к впускному концу) концом (19) второй зоны (2) каталитического покрытия из пористого оксида, причем точка также соответствует первому или расположенному выше по потоку концу второго слоя (7) каталитического покрытия из пористого оксида, имеет большую общую нагрузку металлами платиновой группы (в г/фут3), чем вторая зона (2) каталитического покрытия из пористого оксида. Кроме того, видно, что поскольку зона 2, показанная на Фиг. 2, содержит перекрытие первого (6) и второго (7) слоев покрытия из пористого оксида, осевая длина L3 первого слоя (6) каталитического покрытия из пористого оксида эквивалентна сумме осевых длин первой (1) и второй (2) зон каталитического покрытия из пористого оксида. Кроме этого, длина первого слоя (6) каталитического покрытия из пористого оксида, присутствующего в первой зоне (1) покрытия из пористого оксида, представляет собой общую длину слоя 6 каталитического покрытия из пористого оксида за вычетом длины первого слоя покрытия из пористого оксида, находящегося в зоне 2 перекрытия, т.е. L5.

На практике особенность общей нагрузки металлами платиновой группы первой зоны (1) каталитического покрытия из пористого оксида, которая превышает общую нагрузку металлами платиновой группы второй зоны (2) каталитического покрытия из пористого оксида, в каждом из вариантов осуществления как показано на Фиг. 2–5 включительно, можно получить путем пропитки нужной длины (8) L(1) нижележащего первого каталитического слоя (6) из пористого оксида относительно высокой концентрацией солей металлов платиновой группы, например их водным раствором, необязательно также содержащим водные соли одного или более щелочноземельных металлов. «Пропитка» представляет собой способ, известный специалисту в данной области и описанный, например, в публикации Catalytic Air Pollution Control – Commercial Technology, 3rd Edition, Ronald M. Heck et al., John Wiley & Sons, Inc. (2009) в пункте 2.3. На Фиг. 2 осевая длина L1 первой зоны каталитического покрытия из пористого оксида (обозначенной 1) представляет собой по существу длину первого слоя (6) каталитического покрытия из пористого оксида до точки, в которой первый слой (6) каталитического покрытия из пористого оксида начинает перекрывать второй слой (7) каталитического покрытия из пористого оксида в точке 19.

Если покрытие из пористого оксида для формирования первого слоя (6) каталитического покрытия из пористого оксида не содержит платины и палладия, например, пропиточная среда должна содержать растворенные соли палладия или платины, которые отсутствуют в первом слое (6) каталитического покрытия из пористого оксида, так, чтобы требуемая длина (8) (L1) нижележащего первого слоя каталитического покрытия из пористого оксида содержала два или более нанесенных компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, при массовом соотношении платины и палладия ≥1. Несомненно, в любой комбинации первый слой каталитического покрытия из пористого оксида сам по себе может содержать платину, палладий или как платину, так и палладий; и отдельно пропиточная среда может содержать платину, палладий или и платину, и палладий, т.е. содержание PGM в первом слое каталитического покрытия из пористого оксида и в пропиточной среде могут быть одинаковыми или разными, при условии, что в итоге желательная длина (8) (L1) нижележащего первого слоя каталитического покрытия из пористого оксида будет содержать два или более нанесенных на них компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, при массовом соотношении платины и палладия ≥1. Если покрытие из пористого оксида для формирования первого слоя (6) каталитического покрытия из пористого оксида не содержит одного или более компонентов, представляющих собой щелочноземельный металл, например, пропиточная среда должна содержать соли одного или более щелочноземельных металлов. Несомненно, также возможно, чтобы и покрытие из пористого оксида, образующее первый слой (6) каталитического покрытия из пористого оксида, и пропиточная среда содержали один или более щелочноземельных металлов, и в этом случае щелочноземельный металл или металлы в композиции покрытия из пористого оксида и в пропиточной среде могут быть одинаковыми или разными.

Третья зона каталитического покрытия из пористого оксида (обозначенная 3) образована на ее втором (или выпускном (O)) конце вторым концом подложки и имеет осевую длину L6. Первый конец, т.е. ближайший к первому (или впускному (I)) концу подложки, третьей зоны (3) каталитического покрытия из пористого оксида, описан выше в настоящем документе как (17).

Из конфигурации, показанной на Фиг. 2 и из приведенного выше в настоящем документе описания, можно видеть, что каждая зона каталитического покрытия из пористого оксида может быть частично образована только частью осевой длины слоя каталитического покрытия из пористого оксида. Таким образом, нижележащий материал-подложка из жаростойкого оксида металла присутствует в зоне каталитического покрытия из пористого оксида, частью которой является слой каталитического покрытия из пористого оксида. Из этого следует, что если зона каталитического покрытия из пористого оксида имеет перекрытие слоев каталитического покрытия из пористого оксида, то материал-подложка из жаростойкого оксида металла в зоне каталитического покрытия из пористого оксида, образованной в результате перекрытия, содержит подложку из жаростойкого оксида металла в каждом из слоев каталитического покрытия из пористого оксида, присутствующих в месте перекрытия. Таким образом, если материал-подложка из жаростойкого оксида металла в первом слое каталитического покрытия из пористого оксида в зоне перекрытия отличается от материала-подложки из жаростойкого оксида металла во втором слое каталитического покрытия из пористого оксида, в зоне перекрытия каталитических покрытий из пористого оксида в целом будут присутствовать два (или более) материала-подложки из жаростойкого оксида металла. Несомненно, также возможно, что отдельный слой каталитического покрытия из пористого оксида будет содержать два или более различных материала-подложки из жаростойкого оксида металла, и в этом случае зона каталитического покрытия из пористого оксида, образованная из одного этого слоя каталитического покрытия из пористого оксида, будет содержать два или более различных материала-подложки из жаростойкого оксида металла. Аналогичным образом, если материал-подложка из жаростойкого оксида металла является одинаковым в каждом из двух слоев каталитического покрытия из пористого оксида, которые образуют зону каталитического покрытия из пористого оксида на подложке посредством перекрытия, в зоне каталитического покрытия из пористого оксида будет присутствовать только один материал-подложка из жаростойкого оксида металла.

Конфигурация, показанная на Фиг. 3, аналогична показанной на Фиг. 2 и описанной выше в настоящем документе, за исключением того, что осевая длина L1 первой зоны каталитического покрытия из пористого оксида (обозначена 1) представляет собой меньшую длину одного первого слоя (6) каталитического покрытия из пористого оксида, образованную, например, путем пропитки меньшей длины (8) подложки (5), покрытой первым слоем каталитического покрытия (6) из пористого оксида, относительно высокой концентрацией водного раствора одной или более солей металла платиновой группы и необязательно также солей одного или более щелочноземельных металлов. В данном варианте осуществления вторая зона каталитического покрытия из пористого оксида (обозначенная 2) образована на первом конце, т.е. ближайшем к первому или впускному концу подложки, вторым концом (21) первой зоны 1 каталитического покрытия из пористого оксида, например, протяженностью пропитки (8) первого слоя (6) каталитического покрытия из пористого оксида, а на втором конце - первым концом (23) области перекрытия первого слоя (6) каталитического покрытия из пористого оксида с нижележащим вторым слоем (7) каталитического покрытия из пористого оксида, ближайшим к впускному концу (I). Характер общей нагрузки металлами платиновой группы в первой зоне каталитического покрытия из пористого оксида, которая превышает общую нагрузку металлами платиновой группы во второй зоне каталитического покрытия из пористого оксида, обеспечивают, например, путем пропитки нижележащего первого слоя каталитического покрытия из пористого оксида, который содержит один или более компонентов, представляющих собой металл платиновой группы, с относительно высокой концентрацией одного или более металлов платиновой группы. Такая пропиточная среда также может включать водные соли одного или более щелочноземельных металлов.

В соответствии с определением изобретения, третий слой каталитического покрытия из пористого оксида (обозначенный 3) образован на его втором (или выпускном (O)) конце вторым концом подложки. Таким образом, в варианте осуществления, показанном на Фиг. 3, зона, состоящая из места перекрытия первого слоя (6) каталитического покрытия из пористого оксида и второго слоя (7) каталитического покрытия из пористого оксида, который расположен в осевом направлении между второй зоной (2) каталитического покрытия из пористого оксида и третьей зоной (3) каталитического покрытия из пористого оксида, пронумерована как четвертая зона каталитического покрытия из пористого оксида и обозначена на Фиг. 3 цифрой «4». На Фиг. 3 видно, что осевая длина первого слоя (6) покрытия из пористого оксида представляет собой сумму осевых длин первой (1), второй (2) и четвертой (4) зон каталитического покрытия из пористого оксида. Кроме того, видно, что осевая длина зоны 2 представляет собой общую осевую длину L3 первого слоя (6) каталитического покрытия из пористого оксида за вычетом осевой длины зоны перекрытия, зоны 4, т.е. эквивалентна L5 и длине L1 первой зоны 1 каталитического покрытия из пористого оксида. Осевая длина зоны 3 образована на ее втором (выпускном (O) или нижнем по потоку конце) вторым концом подложки и имеет осевую длину L6.

Конфигурации, показанные на Фиг. 4 и 5 (композитные катализаторы окисления 18 и 20 соответственно), аналогичны показанным на Фиг. 2 и 3 соответственно, за исключением того, что в вариантах осуществления, показанных на Фиг. 4 и 5, первый слой (6) покрытия из пористого оксида, содержащий первый материал-подложку из жаростойкого оксида металла и нанесенные на него один или более компонентов, представляющих собой металл платиновой группы, и необязательно один или более первых компонентов, представляющих собой щелочноземельный металл, наносят на проточный монолит (5) подложки с сотовой структурой, начиная от впускного конца (I) до длины L3. Подложку, покрытую первым слоем (6) каталитического покрытия из пористого оксида, затем саму покрывают вторым слоем (7) каталитического покрытия из пористого оксида (т.е. до длины, где L4<1), начиная от противоположного конца подложки (5), соответствующего выпускному концу (O), и до места, от которого первый слой (6) каталитического покрытия из пористого оксида нанесен на подложку (5). Осевая длина покрытия для второго слоя (7) каталитического покрытия из пористого оксида меньше общей осевой длины L подложки, но ее достаточно для перекрытия с первым слоем (6) каталитического покрытия из пористого оксида с образованием области, в которой второй (7) и первый (6) слой каталитического покрытия из пористого оксида присутствуют в двухслойной зоне. Во избежание повторения заявитель отсылает читателя к разъяснениям, приведенных выше в настоящем документе в отношении описания длины осевых зон, определений границ зон, общей нагрузки металлами платиновой группы в зонах, описания материала-подложки из жаростойкого оксида металла в зонах и т.д. по аналогии.

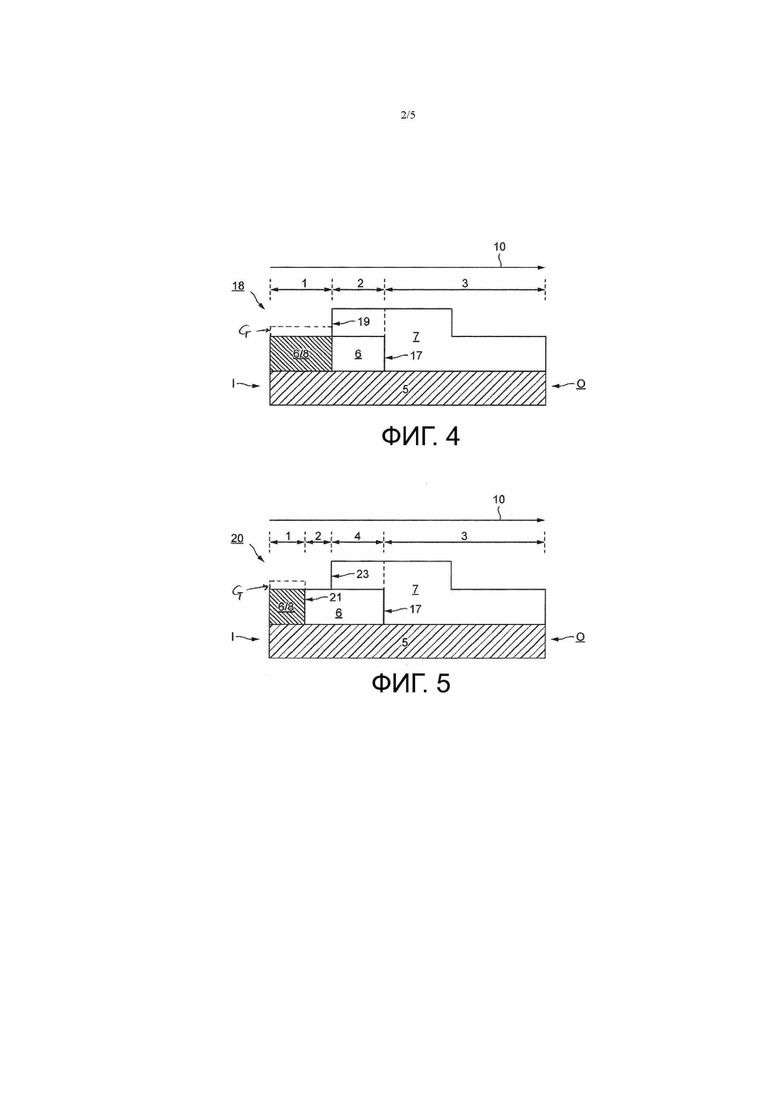

На Фиг. 6 представлено схематическое изображение одного слоя, такого как слой первой зоны каталитического покрытия из пористого оксида, в соответствии с вариантами осуществления изобретения, который имеет равномерное или однородное распределение первого металла платиновой группы (например, металла 1 платиновой группы, обозначен Д) и неравномерное (т.е. неоднородное) распределение второго металла платиновой группы (например, металла 2 платиновой группы, обозначен ○).

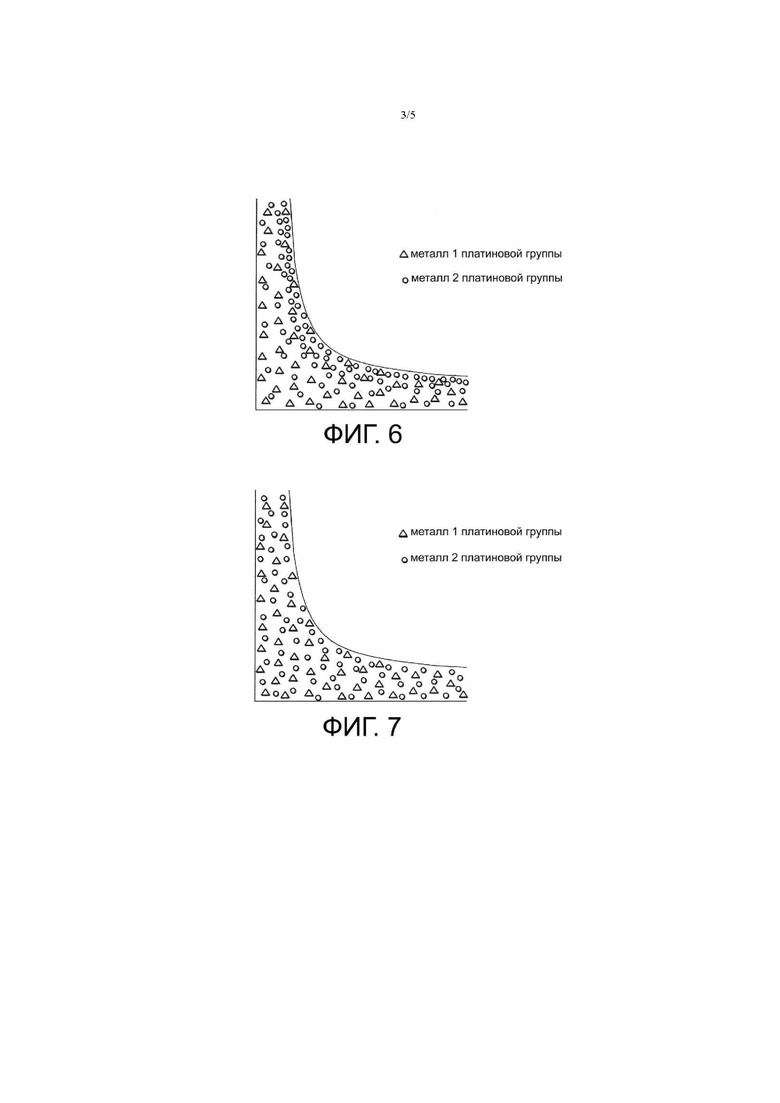

На Фиг. 7 представлено схематическое изображение, показывающее равномерное распределение двух металлов платиновой группы (например, металла 1 платиновой группы, обозначен Д, и металла 2 платиновой группы, обозначен ○) в вариантах осуществления однослойной зоны каталитического покрытия из пористого оксида изобретения.

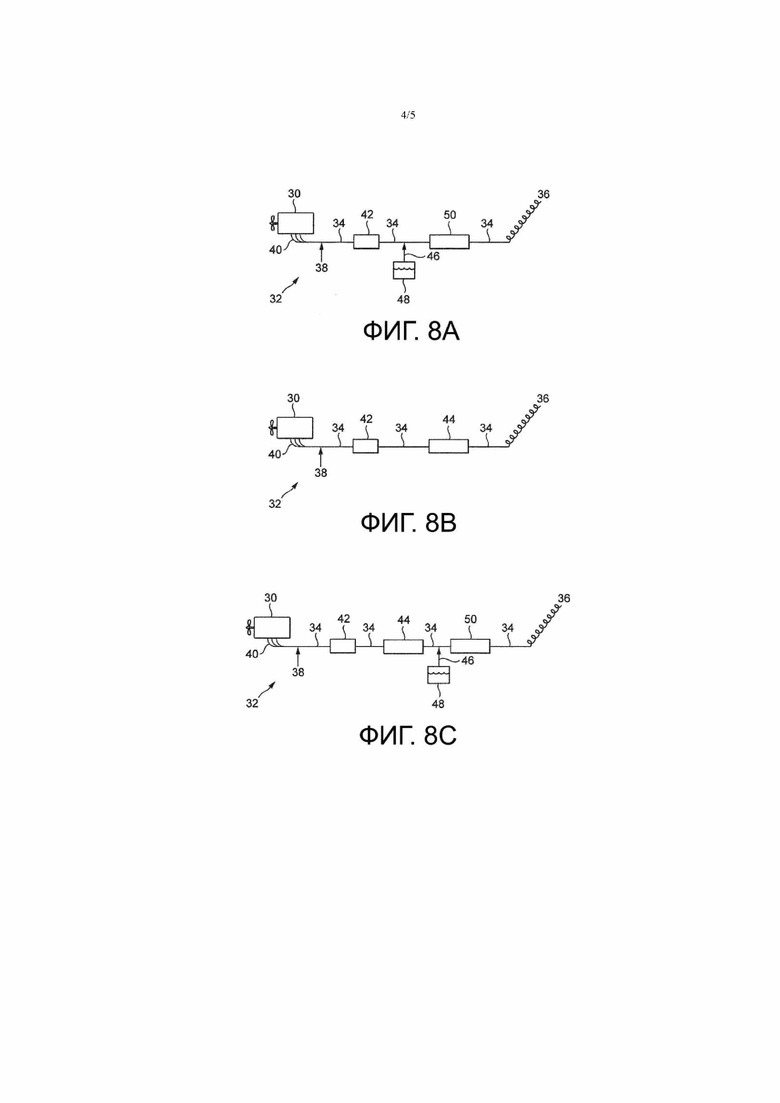

На Фиг. 8A–D показаны различные конструкции системы, содержащей композитные катализаторы окисления в соответствии с первым аспектом изобретения, такие как любые из описанных на каждой из Фиг. 1–5 включительно.

Подробное описание изобретения

Во избежание сомнений следует уточнить, что композитный катализатор окисления, описанный в настоящем документе, называется «катализатором окисления», поскольку он может окислять загрязняющие вещества в отработавшем газе во время нормальной операции сжигания обедненной смеси в двигателе с воспламенением от сжатия, в результате чего образуется обедненный отработавший газ, в основном монооксид углерода и несгоревшие углеводороды. Композитный катализатор окисления также может окислять монооксид азота в отработавшем газе до диоксида азота для стимуляции последующей каталитической активности, например эффекта CRT®, и/или стимуляции реакции селективного каталитического восстановления, и такую окислительную активность NO можно усилить за счет использования особенностей одного или более зависимых пунктов формулы изобретения, прилагаемых к настоящему документу. Поскольку такой катализатор предпочтительно используют для очистки отработавших газов, образуемых дизельным двигателем с воспламенением от сжатия, он также может называться «дизельным катализатором окисления». Однако иногда композитный катализатор окисления в соответствии с настоящим изобретением предназначен для генерации экзотермического эффекта с использованием дополнительных углеводородов, введенных в отработавший газ, в результате чего нагревается расположенный ниже по потоку фильтр твердых частиц и осуществляется его регенерация (т.е. сжигание захваченной им сажи (активная регенерация)).

Активность композитного катализатора окисления не ограничивается реакциями окисления, хотя катализатор окисления должен быть способен окислять один или более загрязняющих веществ в отработавшем газе двигателя с воспламенением от сжатия во время нормальной операции сжигания обедненной смеси. Например, в соответствующих условиях катализатор окисления может быть дополнительно способен осуществлять реакцию восстановления, такую как восстановление оксидов азота (NOx), с использованием углеводорода в отработавшем газе в качестве восстановителя (так называемый катализ NOx для условий обедненной смеси, катализ DeNOx или углеводороды-SCR) и/или могут быть способны временно хранить одно или более загрязняющих веществ из отработавшего газа, например временно адсорбировать NOx и/или углеводороды. Во избежание дополнительных сомнений следует отметить, что применение композитного катализатора окисления для генерации экзотермического эффекта с использованием дополнительного углеводородного топлива, впрыскиваемого в отработавший газ, не является «нормальным использованием» (см. описание частоты регенераций в разделе «Предпосылки создания изобретения» выше в настоящем документе). Таким образом, «нормальная операция сжигания обедненной смеси» представляет собой период между событиями генерации экзотермического эффекта.

Что касается окислительной активности NO, композитный катализатор окисления в целом предпочтительно стимулирует окисление NO в течение периода, составляющего >10% диапазона рабочих режимов катализатора окисления во время нормального использования, например >20%, >30%, >40% или >50%. Это заметно отличается от катализатора окисления, описанного в публикации WO 2009/076574, который обсуждался выше в настоящем документе, причем дизельный катализатор окисления по существу не производит дополнительного количества NO2 в поток отработавшего газа после его прохождения через дизельный катализатор окисления в течение периода, составляющего около 90% диапазона рабочих режимов дизельного катализатора окисления. Композитный катализатор окисления в соответствии с настоящим изобретением осуществляет это за счет включения в него по меньшей мере одной зоны катализатора окисления, имеющей массовое соотношение платины и палладия >1, например >1,5 : 1 или >2 : 1, необязательно только платины в качестве единственного металла платиновой группы, присутствующего в этой конкретной зоне, т.е. массовое соотношение платины и палладия составляет 1 : 0 (или «бесконечность» (∞)). В случае зон каталитического покрытия из пористого оксида, отличных от первой зоны каталитического покрытия из пористого оксида, такие другие зоны необязательно могут демонстрировать повышенное окисление NO, когда в зоне или зонах, отличных от первой зоны каталитического покрытия из пористого оксида, присутствует меньшая нагрузка щелочноземельным металлом или по существу отсутствует щелочноземельный металл.

В соответствии с первым аспектом вторая зона каталитического покрытия из пористого оксида может быть образована на ее втором конце вторым концом подложки. Таким образом, композитный катализатор окисления в целом содержит две зоны каталитического покрытия из пористого оксида (см., например, конфигурацию, показанную на Фиг. 1).

К способам получения такого катализатора, имеющего две зоны каталитического покрытия из пористого оксида, относится способ в соответствии с шестым аспектом изобретения, в котором на этапе (a) каталитическое покрытие из пористого оксида проходит вдоль всей длины L подложки. Следует понимать, что в этом способе первый материал-подложка из жаростойкого оксида металла аналогичен второму материалу-подложке из жаростойкого оксида металла. В альтернативном варианте осуществления композитный катализатор окисления, показанный на Фиг. 1, может быть получен или может быть выполнен с возможностью получения путем нанесения на подложку (5) в любом порядке с ее первого конца первого каталитического слоя из пористого оксида с формированием первой зоны каталитического покрытия из пористого оксида, и содержащего первый материал-подложку из жаростойкого оксида металла, два или более компонентов, представляющих собой металл платиновой группы, содержащих как платину, так и палладий, и один или более компонентов, представляющих собой щелочноземельный металл, на осевую длину L1 (см. элемент, обозначенный 9 на Фиг. 1); и второго, другого каталитического слоя из пористого оксида, содержащего второй материал-подложку из жаростойкого оксида металла, один или более вторых металлов платиновой группы и необязательно один или более вторых компонентов, представляющих собой щелочноземельный металл, для формирования второй зоны катализатора окисления (см. элемент, обозначенный номером 11) на осевую длину L2, так что второй конец (13) первого каталитического слоя (9) из пористого оксида и первый конец (15) второго (11) каталитического слоя покрытия из пористого оксида примыкают друг к другу без перекрытия между первым и вторым слоями покрытия из пористого оксида. В последнем способе получения варианта осуществления, показанного на Фиг. 1, следует понимать, что осевая длина первой зоны L1 каталитического покрытия из пористого оксида равна или по существу равна осевой длине первого каталитического слоя (9) покрытия из пористого оксида; а осевая длина второй зоны L2 каталитического покрытия из пористого оксида равна или по существу равна осевой длине второй зоны L2 каталитического покрытия из пористого оксида. Дополнительная информация о способах получения двухзонного композитного катализатора окисления в соответствии с первым аспектом изобретения приведена выше в настоящем документе применительно к Фиг. 1.

В альтернативном варианте осуществления в соответствии с первым аспектом композитный катализатор окисления может содержать три или более зон каталитического покрытия из пористого оксида, причем третья зона каталитического покрытия из пористого оксида, содержащая третий материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, образована на ее втором конце вторым концом подложки, и при этом общая нагрузка металлами платиновой группы в третьей зоне каталитического покрытия из пористого оксида, выраженная в граммах металла платиновой группы на кубический фут объема подложки (г/фут3), меньше общей нагрузки металлами платиновой группы во второй зоне каталитического покрытия из пористого оксида.

Композитный катализатор окисления в соответствии с первым аспектом изобретения может содержать четыре зоны каталитического покрытия из пористого оксида, причем четвертая зона каталитического покрытия из пористого оксида расположена между второй зоной каталитического покрытия из пористого оксида и третьей зоной каталитического покрытия из пористого оксида, причем четвертая зона каталитического покрытия из пористого оксида содержит четвертый материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, и образована на первом конце вторым концом второй зоны каталитического покрытия из пористого оксида, а на втором конце - первым концом третьей зоны каталитического покрытия из пористого оксида, и при этом общая нагрузка металлами платиновой группы в четвертой зоне каталитического покрытия из пористого оксида, выраженная в граммах металла платиновой группы на кубический фут объема подложки (г/фут3), больше общей нагрузки металлами платиновой группы в каждой из второй зоны каталитического покрытия из пористого оксида и третьей зоны каталитического покрытия из пористого оксида.

Предпочтительно, чтобы композитный катализатор окисления в соответствии с первым аспектом изобретения содержал четыре зоны каталитического покрытия из пористого оксида, причем композитный катализатор окисления содержит первый слой каталитического покрытия из пористого оксида и второй слой каталитического покрытия из пористого оксида, при этом первый слой каталитического покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, имеет длину L3, причем L3<L, и образован на одном конце первым концом подложки; а второй слой каталитического покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, имеет длину L4, причем L4<L, и образован на втором конце вторым концом подложки, при этом четвертая зона каталитического покрытия из пористого оксида содержит двухслойную область перекрытия первого слоя каталитического покрытия из пористого оксида и второго слоя каталитического покрытия из пористого оксида, и при этом третья зона каталитического покрытия из пористого оксида содержит один слой второго слоя каталитического покрытия из пористого оксида, который не образован из области перекрытия. Способы получения такого композитного катализатора окисления описаны выше в настоящем документе со ссылкой на варианты осуществления, показанные на Фиг. 3 и 5, и с дополнительной ссылкой на варианты осуществления, показанные на Фиг. 2 и 4, и связанные с ними описания.

Композитный катализатор окисления, содержащий три зоны каталитического покрытия из пористого оксида, может содержать третью зону каталитического покрытия из пористого оксида, образованную на ее первом конце вторым концом второй зоны каталитического покрытия из пористого оксида (см., например, конфигурации, показанные на Фиг. 2 и 4).

Такой композитный катализатор окисления может содержать первый слой каталитического покрытия из пористого оксида и второй слой каталитического покрытия из пористого оксида, причем первый слой каталитического покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, имеет длину L3, при этом L3<L, и образован на одном конце первым концом подложки; и второй слой каталитического покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более нанесенных на него компонентов, представляющих собой металл платиновой группы, имеет длину L4, причем L4<L и образован на втором конце вторым концом подложки, при этом вторая зона каталитического покрытия из пористого оксида содержит двухслойную область перекрытия первого слоя каталитического покрытия из пористого оксида и второго слоя каталитического покрытия из пористого оксида, и при этом третья зона каталитического покрытия из пористого оксида содержит один слой второго слоя каталитического покрытия из пористого оксида, который не образован из области перекрытия.

В конфигурациях из трех и четырех зон, описанных выше в настоящем документе, предпочтительно, чтобы один или более компонентов, представляющих собой металл платиновой группы, в третьей зоне каталитического покрытия из пористого оксида состоял по существу из платины. Следует понимать, что если один или более металлов платиновой группы в третьей зоне каталитического покрытия из пористого оксида состоят по существу из платины, то в конфигурациях, предусматривающих перекрытие первого и второго слоев каталитического покрытия из пористого оксида, второй слой каталитического покрытия из пористого оксида, который образует третью зону каталитического покрытия из пористого оксида, также состоит по существу из платины.

Дополнительно следует понимать, что в композитных катализаторах окисления, имеющих две зоны, как описано в настоящем документе, вторая зона каталитического покрытия из пористого оксида может содержать один или более щелочноземельных металлов, таких как барий и/или стронций, предпочтительно барий.

Следует также понимать, что в композитных катализаторах окисления, имеющих три зоны, как описано в настоящем документе, каждая из второй зоны каталитического покрытия из пористого оксида, третьей зоны каталитического покрытия из пористого оксида или и второй зоны каталитического покрытия из пористого оксида, и третьей зоны каталитического покрытия из пористого оксида может содержать один или более щелочноземельных металлов, таких как барий и/или стронций, предпочтительно барий.

Дополнительно следует понимать, что в композитных катализаторах окисления, имеющих четыре зоны, как описано в настоящем документе, каждая из второй зоны каталитического покрытия из пористого оксида, третьей зоны каталитического покрытия из пористого оксида и/или четвертой зоны каталитического покрытия из пористого оксида может содержать один или более щелочноземельных металлов, таких как барий и/или стронций, предпочтительно барий.

Дополнительно следует понимать, что в композитных катализаторах окисления, имеющих три или четыре зоны, как описано в настоящем документе, каждый из первого слоя каталитического покрытия из пористого оксида, второго слоя каталитического покрытия из пористого оксида и/или как первого слоя каталитического покрытия из пористого оксида, так и второго слоя каталитического покрытия из пористого оксида может содержать один или более щелочноземельных металлов, таких как барий и/или стронций, предпочтительно барий.

Способы получения трех- или четырехзонных композитных катализаторов окисления в соответствии с изобретением включают способ в соответствии с шестым аспектом изобретения, в котором на этапе (a) слой каталитического покрытия из пористого оксида представляет собой первый слой каталитического покрытия из пористого оксида, который проходит от первого конца подложки до длины, меньшей, чем общая длина подложки, причем способ дополнительно включает стадию (a’) перед стадией (a) или после стадии (a), но в любом случае перед стадией (b) нанесения второго слоя каталитического покрытия из пористого оксида на подложку от второго конца подложки на длину меньше общей длины подложки так, чтобы первый слой каталитического покрытия из пористого оксида частично перекрывал второй слой каталитического покрытия из пористого оксида или второй слой каталитического покрытия из пористого оксида частично перекрывал первый слой каталитического покрытия из пористого оксида, причем второй слой каталитического покрытия из пористого оксида содержит материал-подложку из жаростойкого оксида металла и один или более компонентов, представляющих собой металл платиновой группы, при этом следует понимать, что композиция металлов платиновой группы в зоне каталитического покрытия из пористого оксида, включающей два перекрывающихся слоя, включает сумму количеств металлов платиновой группы, присутствующих в каждом из двух перекрывающихся слоев зоны.