ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к внутреннему пленочному слою для ламинированного стекла, обладающему превосходными звукоизолирующими свойствами, который предпочтительно используется для отображения приборной панели на ветровом стекле и т.п., при этом водителю доступны для обзора одновременно вид спереди и приборная панель без необходимости опускания взгляда, а также относится к ламинированному стеклу.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В качестве так называемого ветрового стекла для лобовой поверхности автомобиля, самолета и т.п. обычно используется ламинированное стекло, состоящее из двух расположенных один напротив другого плоских стеклянных листов и внутреннего пленочного слоя для ламинированного стекла, расположенного между указанными стеклянными листами.

В последние годы в целях повышения безопасности, например, в отношении ветрового стекла для автомобилей настоятельно потребовалось отображать приборную панель, например информацию о скорости, которая представляет собой вид данных о движении автомобиля, в виде приборной панели на ветровом стекле (HUD) в том же самом поле зрения, что и ветровое стекло.

К настоящему времени разработаны различные виды устройств HUD. Например, имеется устройство HUD, в котором дисплейная часть HUD находится не на поверхности ветрового стекла и в котором информация о скорости и т.п., переданная от блока управления, отражается на ветровом стекле от дисплейного блока на приборной панели, чтобы водитель мог видеть данную информацию в той же самой позиции, что и ветровое стекло (то есть в том же самом поле зрения). В случае такого устройства, поскольку ламинированное стекло, образующее данное ветровое стекло, содержит два параллельных стеклянных листа, имеет место тот недостаток, что приборная панель, отображаемая в поле зрения водителя, видна как удвоенная.

С целью разрешения этой проблемы патентный документ 1 раскрывает ламинированное стекло с использованием в ламинированном стекле внутреннего пленочного слоя для клиновидной формы с заданным углом заострения.

Такое ламинированное стекло обеспечивает совмещение приборной панели, отображаемой посредством отражения от одного стеклянного листа, и приборной панели, отображаемой посредством отражения от другого стеклянного листа, в одном месте в поле зрения водителя посредством регулирования указанного угла заострения, и такое ламинированное стекло может разрешить ту обычную проблему, что приборная панель видна как удвоенная, и обеспечить отсутствие помех в поле зрения водителя.

Однако такое ламинированное стекло имеет недостатки, связанные, в частности, с плохими звукоизолирующими свойствами. Патентный документ 1: Японская открытая публикация Хэйсэй-4-502525.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, ПОДЛЕЖАЩИЕ РАЗРЕШЕНИЮ ПОСРЕДСТВОМ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Принимая во внимание рассмотренное выше состояние в данной области техники, цель настоящего изобретения состоит в том, чтобы предложить внутренний пленочный слой для ламинированного стекла, обладающего превосходными звукоизолирующими свойствами, которое предпочтительно используется для приборной панели на ветровом стекле и т.п., при этом водителю доступны для обзора одновременно вид спереди и приборная панель без необходимости опускания взгляда, а также предложить ламинированное стекло.

СРЕДСТВО ДЛЯ РАЗРЕШЕНИЯ ПРОБЛЕМ

Настоящее изобретение предлагает внутренний пленочный слой для ламинированного стекла, который включает по меньшей мере пару защитных слоев и звукоизолирующий слой, расположенный между парой данных защитных слоев, и имеет клиновидную форму в качестве формы поперечного сечения, угол заострения θ от 0,1 до 0,7 мрад, максимальную толщину 2000 мкм или менее и минимальную толщину 400 мкм или более, при этом минимальная толщина звукоизолирующего слоя составляет 20 мкм или более.

Ниже настоящее изобретение будет описано подробно.

Авторами настоящего изобретения проведены различные исследования в отношении причин, обусловливающих несовершенство звукоизолирующих свойств ламинированного стекла с использованием внутреннего пленочного слоя для ламинированного стекла клиновидной формы, при этом найдено, что поскольку внутренний пленочный слой для ламинированного стекла имеет угол заострения, то толщина конца, образующего данный угол заострения, существенно меньше по сравнению с другим концом, и звуковые колебания передаются во внутреннее пространство транспортного средства через тонкую часть. Кроме того, авторы настоящего изобретения обнаружили, что проблема, состоящая в том, что приборная панель, отображаемая отражением в поле зрения водителя, видна как удвоенная, не может быть разрешена лишь тем, что толщину конца, образующего угол заострения во внутреннем пленочном слое для ламинированного стекла, делают достаточно большой, чтобы не передавать звуковые колебания. Поэтому авторы настоящего изобретения провели дополнительные исследования и нашли, что внутренний пленочный слой для ламинированного стекла, имеющий звукоизолирующий слой и защитный слой заданной толщины и обладающий углом заострения в заданном интервале величин и заданной формы, позволяет преодолеть проблемы в отношении малого веса, стоимости и т.п., обладает достаточными звукоизолирующими свойствами и сопротивлением прониканию, обеспечивает возможность для водителя видеть одновременно вид спереди, индикатор скорости и т.п. без необходимости для водителя опускать взгляд и предпочтительно применим для приборной панели на ветровом стекле.

Эти найденные сведения привели в конечном счете к разработке настоящего изобретения.

Внутренний пленочный слой для ламинированного стекла по настоящему изобретению содержит по меньшей мере пару защитных слоев и звукоизолирующий слой, расположенный между парой данных защитных слоев.

Минимальная толщина звукоизолирующего слоя составляет 20 мкм, что является ее нижним пределом. Если слой тоньше 20 мкм, то не могут быть обеспечены звукоизолирующие свойства. Предпочтительно нижний предел составляет 30 мкм и более предпочтительно 40 мкм. Верхний предел предпочтительно составляет 300 мкм и более предпочтительно 200 мкм.

При увеличении толщины звукоизолирующего слоя может быть достигнута более высокая звукоизолирующая способность. Поперечное сечение звукоизолирующего слоя может иметь клиновидную форму, принимая во внимание упрощение формирования и т.п. В случае, когда звукоизолирующий слой внутреннего пленочного слоя для ламинированного стекла имеет клиновидную форму, он обладает превосходной противовспенивающей способностью, обеспечивающей предотвращение образования пузырьков в ламинированном стекле.

В этом описании клиновидная форма означает форму, которая шире на одном конце и сужается в направлении к другому концу. Примеры практического осуществления формы могут включать трапециевидную форму и треугольную форму.

Звукоизолирующий слой может иметь на отдельных участках окрашенную полосу.

Окрашенная полоса может быть получена, например, введением в слой поливинилацетальной смолы, смешанной с красителем, и формованием смолы экструзией во время экструзионного формования звукоизолирующего слоя.

Звукоизолирующий слой специально не ограничивают, однако предпочтительно формировать данный слой, например, при использовании пластификатора и поливинилацетальной смолы.

Вид пластификатора специально не ограничивают особым образом, и его примеры включают, например, органические пластификаторы, такие как сложные эфиры одноосновных органических кислот и сложные эфиры многоосновных органических кислот, и органические пластификаторы на основе сложного эфира фосфорной кислоты, например органические сложные эфиры ортофосфорной кислоты и органические сложные эфиры фосфористой кислоты.

Пластификаторы, представляющие собой сложный эфир одноосновной органической кислоты, специально не ограничиваются и могут включать, например, сложные эфиры гликолей, полученные реакционным взаимодействием гликолей, таких как триэтиленгликоль, тетраэтиленгликоль и трипропиленгликоль, и одноосновных органических кислот, таких как масляная кислота, изомасляная кислота, капроновая кислота, 2-этилмасляная кислота, гептановая кислота, н-каприловая кислота, 2-этилкапроновая кислота, пеларгоновая кислота (н-нонановая кислота) и декановая кислота. Среди них предпочтительными являются сложные эфиры триэтиленгликоля, такие как триэтиленгликольдикапроат, триэтиленгликоль-ди-2-этилбутаноат, триэтиленгликоль-ди-н-октаноат, триэтиленгликоль-ди-2-этилгексаноат (3GO).

Пластификаторы, представляющие собой сложный эфир многоосновной органической кислоты, специально не ограничиваются и могут включать, например, сложные эфиры, полученные реакционным взаимодействием спиртов с неразветвленной или разветвленной молекулярной цепью с 4-8 атомами углерода и многоосновных органических кислот, таких как адипиновая кислота, себациновая кислота и азелаиновая кислота. Среди них предпочтительны дибутилсебацат, диоктилазелат, дибутилкарбитоладипат.

Пластификаторы, представляющие собой сложный эфир органической фосфорной кислоты, специально не ограничиваются и могут включать, например, трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

Среди пластификаторов предпочтительно применимыми являются, в частности, триэтиленгликоль-ди-2-этилбутаноат и триэтиленгликоль-ди-2-этилгексаноат (3GO).

Содержание пластификатора в звукоизолирующем слое специально не ограничивают, однако поскольку более высокая звукоизолирующая способность может быть получена посредством добавления большого количества пластификатора и тем самым размягчения слоя смолы и обеспечения поглощения звуковых колебаний, то предпочтительно его содержание составляет от 40 частей по массе в качестве нижнего предела до 80 частей по массе в качестве верхнего предела на 100 частей по массе поливинилацетальной смолы. Если содержание составляет меньше 40 частей по массе, то звукоизолирующие свойства для звука в интервале примерно 5000 Гц могут иногда становиться недостаточными, а если оно превышает 80 частей по массе, то происходит выпотевание пластификатора, что снижает прозрачность и адгезионную способность внутреннего пленочного слоя для ламинированного стекла, и в некоторых случаях могут иметь место значительные оптические искажения полученного ламинированного стекла. Более предпочтительно содержание составляет от 50 частей по массе в качестве нижнего предела до 70 частей по массе в качестве верхнего предела.

Поливинилацетальная смола специально не ограничивается, однако звукоизолирующий слой содержит большое количество пластификатора, как описано выше, и поэтому поливинилацетальная смола предпочтительно должна иметь высокое сродство даже для большого количества пластификатора. Особенно предпочтительными примерами используемой поливинилацетальной смолы являются поливинилацетальная смола с ацетальной группой с 4-5 атомами углерода и степенью ацетилирования 4-30 мол.%, поливинилацетальная смола с ацетальной группой с 6-10 атомами углерода и поливинилацетальная смола со степенью ацетализации 70-85 мол.%.

Поливинилацетальная смола может быть получена ацетализацией поливинилового спирта альдегидом и обычно включает ацетальную группу, ацетильную группу и гидроксильную группу в качестве боковых цепей в этиленовой цепи, которая является основной цепью.

Средняя степень полимеризации поливинилового спирта, который является исходным материалом для получения поливинилацетальной смолы, предпочтительно составляет от 200 в качестве нижнего предела до 5000 в качестве верхнего предела. Если она ниже 200, то внутренний пленочный слой для ламинированного стекла может в некоторых случаях иметь ухудшенное сопротивление прониканию, а если она превышает 5000, то прочность ламинированного стекла может в некоторых случаях становиться слишком высокой для использования данного стекла в качестве ветрового стекла для транспортного средства. Более предпочтительна величина 500 в качестве нижнего предела и 4000 в качестве верхнего предела и еще более предпочтительна величина 1000 в качестве нижнего предела и 3500 в качестве верхнего предела.

Альдегид, имеющий 4-5 атомов углерода, используемый для получения поливинилацетальной смолы с ацетальной группой, имеющей 4-5 атомов углерода, специально не ограничивается, и его примеры могут включать, например, н-бутиральдегид, изобутиральдегид и валеральдегид. Эти альдегиды могут быть использованы по отдельности или два или более из них могут быть использованы в комбинации. Среди них предпочтительны для использования н-бутиральдегид и изобутиральдегид и в особенности предпочтителен для использования н-бутиральдегид. Использование н-бутиральдегида увеличивает силу адгезии между соседними слоями. Кроме того, смолы могут быть синтезированы такими же способами, которые применимы для получения обычно используемой поливинилбутиральной смолы.

Для поливинилацетальной смолы, имеющей ацетальную группу с 4-5 атомами углерода, степень ацетилирования предпочтительно составляет от 4 мол.% в качестве нижнего предела до 30 мол.% в качестве верхнего предела. Если она ниже 4 мол.%, то звукоизолирующие свойства в некоторых случаях не проявляются в достаточной степени, а если она превышает 30 мол.%, то реакционное отношение альдегида в некоторых случаях значительно снижается. Более предпочтительно она составляет от 8 мол.% в качестве нижнего предела до 24 мол.% в качестве верхнего предела при еще более предпочтительной величине в 10 мол.% в качестве нижнего предела.

Степень ацетилирования представляет собой мольную долю, рассчитанную делением среднего числа этиленовых групп, с которыми связывается ацетильная группа, на общее число этиленовых групп в основной цепи.

Для поливинилацетальной смолы, имеющей ацетальную группу с 4-5 атомами углерода, степень ацетализации предпочтительно составляет от 40 мол.% в качестве нижнего предела до 69 мол.% в качестве верхнего предела. Если она ниже 40 мол.%, то совместимость пластификатора ухудшается, что делает в некоторых случаях невозможным добавление количества пластификатора, необходимого для проявления звукоизолирующих свойств. С другой стороны, поливинилацетальная смола, имеющая степень ацетализации более 69 мол.%, снижает производительность производства и увеличивает его стоимость. Более предпочтительной является величина от 50 мол.% в качестве нижнего предела до 68 мол.% в качестве верхнего предела.

В качестве поливинилацетальной смолы, имеющей ацетальную группу с 4-5 атомами углерода, может быть использована смесь двух или более видов поливинилацетальных смол, полученных ацетализацией поливинилового спирта альдегидами с 4 атомами углерода или альдегидами с 5 атомами углерода. В качестве варианта может быть использована поливинилацетальная смола, полученная ацетализацией смеси альдегидов, содержащей иной альдегид, чем альдегид с 4-5 атомами углерода, в интервале менее 30 мас.%.

Вид альдегида с 6-10 атомами углерода для использования при получении поливинилацетальной смолы, содержащей ацетальную группу с 6-10 атомами углерода, специально не ограничивают, и его примеры могут включать, например, алифатические, ароматические или алициклические альдегиды, такие как н-гексилальдегид, 2-этилбутиральдегид, н-гептальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, бензальдегид и циннамальдегид. Эти альдегиды могут быть использованы по отдельности, или два или более из них могут быть использованы в комбинации. Среди них предпочтительны для использования альдегиды с 6-8 атомами углерода.

Если число атомов углерода альдегида превышает 10, то жесткость получаемого поливинилацеталя снижается, и в некоторых случаях могут быть ухудшены звукоизолирующие свойства.

Для поливинилацетальной смолы со степенью ацетализации от 70 до 85 мол.% степень ацетализации предпочтительно составляет от 70 мол.% в качестве нижнего предела до 85 мол.% в качестве верхнего предела. Если она ниже 70 мол.%, то звукоизолирующие свойства не проявляются в достаточной степени в некоторых случаях, а если она превышает 85 мол.%, то реакционное отношение альдегида, используемого для получения поливинилацетальной смолы, в некоторых случаях может значительно снижаться. Более предпочтительной является величина от 72 мол.% в качестве нижнего предела до 82 мол.% в качестве верхнего предела.

Степень ацетализации представляет собой мольную долю, рассчитанную делением среднего числа этиленовых групп, с которыми связывается ацетальная группа, на общее число этиленовых групп в основной цепи.

Способ получения поливинилацетальной смолы специально не ограничивается и может являться, например, способом получения порошковой смолы посредством растворения поливинилового спирта в горячей воде, поддержания полученного водного раствора поливинилового спирта при заданной температуре, добавления к раствору альдегида и катализатора, активации реакции ацетализации, выдерживания реакционного раствора при заданной высокой температуре и последующего выполнения стадий нейтрализации, промывки водой и сушки.

Звукоизолирующий слой размещается между парой защитных слоев.

Защитный слой препятствует снижению адгезии между внутренним пленочным слоем для ламинированного стекла и стеклом вследствие выпотевания большого количества пластификатора, содержащегося в звукоизолирующем слое. Кроме того, целью защитного слоя является обеспечение сопротивления прониканию для внутреннего пленочного слоя для ламинированного стекла, подлежащего изготовлению. Помимо этого, назначением защитного слоя является регулирование формы всего внутреннего пленочного слоя для ламинированного стекла, который должен иметь клиновидную форму.

Толщина защитного слоя может быть отрегулирована таким образом, чтобы толщина пленки всего внутреннего пленочного слоя для ламинированного стекла находилась в интервале, указанном ниже, и, соответственно, специально не ограничивается.

Форма поперечного сечения пары защитных слоев предпочтительно является клиновидной формой или комбинацией клиновидной формы и прямоугольной формы.

Защитный слой специально не ограничивается, однако он предпочтительно включает поливинилацетальную смолу, содержащую пластификатор.

Поливинилацетальная смола, используемая для защитного слоя, специально не ограничивается и может, например, быть поливинилацетальной смолой со степенью ацетилирования 3 мол.% или менее, имеющей ацетальную группу с 3-4 атомами углерода и степень ацетализации от 60 до 70 мол.%.

Пластификатор, используемый для защитного слоя, специально не ограничивается, и могут быть использованы такие же пластификаторы, что и для звукоизолирующего слоя.

Содержание пластификатора в защитном слое специально не ограничивается, однако предпочтительно оно составляет от 25 частей по массе в качестве нижнего предела до 55 частей по массе в качестве верхнего предела на 100 частей по массе поливинилацетальной смолы. Если оно ниже 25 частей по массе, то адгезионная способность по отношению к стеклу может в некоторых случаях быть недостаточной. Кроме того, если оно превышает 55 частей по массе, то может происходить выпотевание, что снижает прозрачность и адгезионную способность внутреннего пленочного слоя для ламинированного стекла, и изготовленное ламинированное стекло может иметь значительные оптические искажения. Более предпочтительным является содержание, составляющее от 30 частей по массе в качестве нижнего предела до 50 частей по массе в качестве верхнего предела.

Кроме того, защитный слой может иметь на отдельных участках окрашенную полосу.

Окрашенная полоса может быть получена введением в слой поливинилацетальной смолы и т.п., смешанной с красителем, и формованием смолы экструзией во время экструзионного формования защитного слоя.

Чтобы удовлетворять требованиям в способе получения, к удобству и получаемой форме, по меньшей мере на один слой из пары защитных слоев может быть наслоен слой, обеспечивающий необходимую форму.

Слой, обеспечивающий необходимую форму, специально не ограничивается, и для него может быть использована та же смола, что и для защитного слоя.

Толщина слоя, обеспечивающего необходимую форму, может быть отрегулирована таким образом, чтобы и толщина пленки, угол заострения и т.п. получаемого внутреннего пленочного слоя для ламинированного стекла должны были быть в интервале, указанном ниже.

Звукоизолирующий слой, защитный слой и/или слой, обеспечивающий необходимую форму, могут содержать, при необходимости, обычные известные добавки, такие как абсорбент ультрафиолетового излучения, регулятор адгезионной прочности, фотостабилизатор, поверхностно-активное вещество, огнезащитный состав, антистатик, агент для придания влагонепроницаемости и краситель.

Звукоизолирующий слой, защитный слой и/или слой, обеспечивающий необходимую форму, предпочтительно содержат теплоизолирующий агент.

Если внутренний пленочный слой для ламинированного стекла содержит теплоизолирующий агент в любом одном из слоев, то внутренний пленочный слой для ламинированного стекла обеспечивает превосходные теплоизолирующие свойства.

Теплоизолирующий агент специально не ограничен, и его примеры могут включать, например, неорганические теплоизолирующие агенты, такие как оксид индия, легированный оловом, оксид олова, легированный сурьмой, и гексаборид лантана; и органические теплоизолирующие агенты, такие как комплексные соединения меди и комплексные соединения металла с фталоцианином.

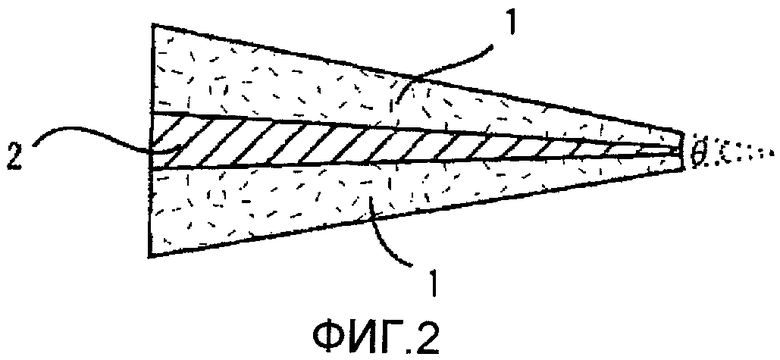

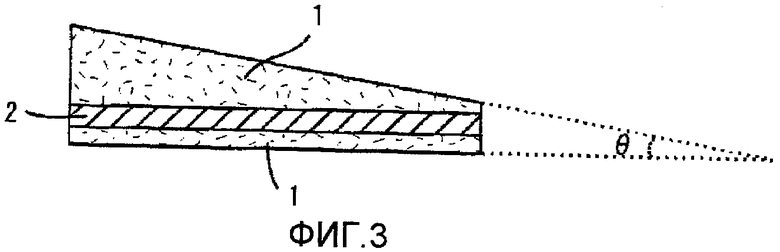

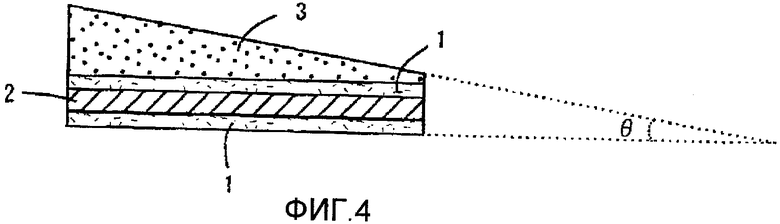

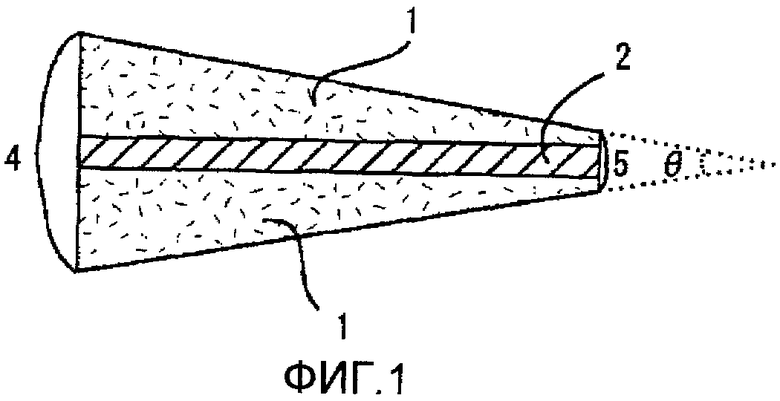

Виды поперечного сечения примеров практического осуществления внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению, содержащего по меньшей мере защитные слои и звукоизолирующий слой, могут быть такими, как те, что представлены на схематических чертежах фиг.1-4.

Внутренний пленочный слой для ламинированного стекла, показанный на фиг.1, содержит звукоизолирующий слой 2 с прямоугольной формой поперечного сечения, расположенный между защитными слоями 1 с клиновидной формой поперечного сечения.

Внутренний пленочный слой для ламинированного стекла, показанный на фиг.2, содержит звукоизолирующий слой 2 с клиновидной формой поперечного сечения, расположенный между защитными слоями 1 с клиновидной формой поперечного сечения.

Внутренний пленочный слой для ламинированного стекла, показанный на фиг.3, содержит звукоизолирующий слой 2 с прямоугольной формой поперечного сечения, расположенный между защитным слоем 1 с клиновидной формой поперечного сечения и защитным слоем 1 с прямоугольной формой поперечного сечения.

Внутренний пленочный слой для ламинированного стекла, показанный на фиг.4, содержит звукоизолирующий слой 2 с прямоугольной формой поперечного сечения, расположенный между защитными слоями 1 с прямоугольной формой поперечного сечения, а также содержит слой 3, обеспечивающий необходимую форму, который имеет клиновидную форму поперечного сечения и наслоен на поверхность одного из защитных слоев.

Среди них предпочтительным является внутренний пленочный слой для ламинированного стекла, показанный на фиг.2, поскольку он обладает превосходной противовспенивающей способностью и не образует пузырьков во время изготовления ламинированного стекла.

Внутренний пленочный слой для ламинированного стекла по настоящему изобретению, содержащий по меньшей мере защитные слои и звукоизолирующий слой, имеет угол заострения θ в поперечном сечении от 0,1 мрад в качестве нижнего предела до 0,7 мрад в качестве верхнего предела. Под углом заострения θ в поперечном сечении внутреннего пленочного слоя для ламинированного стекла подразумевается острый угол, образованный в точке пересечения вытянутых двух сторон, как показано пунктирными линиями на видах поперечного сечения на фиг.1-4.

Если угол заострения θ меньше 0,1 мрад, то приборная панель для отображения информации о скорости и т.п., передаваемой от блока управления, видна как удвоенная и, соответственно, не может отображаться надлежащим образом, а если он превышает 0,7 мрад, то приборная панель видна как удвоенная в поле зрения водителя. Более предпочтительно его величина составляет от 0,2 мрад в качестве нижнего предела до 0,6 мрад в качестве верхнего предела.

Максимальная толщина внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению составляет 2000 мкм в качестве верхнего предела. Максимальную толщину имеет участок 4, как показано на фиг.1.

Если максимальная толщина превышает 2000 мкм, то толщина в некоторых случаях слишком велика, чтобы использовать данное ламинированное стекло простым образом в качестве ветрового стекла в транспортных средствах. Более предпочтительной является величина в 1500 мкм в качестве верхнего предела.

Минимальная толщина внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению составляет 400 мкм в качестве нижнего предела. Минимальную толщину имеет участок 5, как показано на фиг.1.

Если минимальная толщина меньше 400 мкм, то становится невозможным обеспечение достаточных звукоизолирующих свойств, и сопротивление прониканию при ударных нагрузках уменьшается. Более предпочтительной является величина в 500 мкм в качестве нижнего предела.

Способ изготовления звукоизолирующего слоя, защитного слоя и слоя, обеспечивающего необходимую форму, специально не ограничивается, и могут быть использованы, например, способы, включающие добавление пластификатора и добавок, добавляемых при необходимости к поливинилацетальной смоле, перемешивание смеси и формование смеси. Способ перемешивания специально не ограничивается и может быть, например, одним из способов с использованием экструдера, пластографа, месильной машины, смесителя Бенбери, каландра или т.п. Среди них предпочтительным является способ с использованием экструдера, поскольку он подходит для непрерывного производства.

Способ изготовления внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению, содержащего по меньшей мере звукоизолирующие слои и защитный слой, специально не ограничивается, и могут быть использованы способы, включающие изготовление защитных слоев и звукоизолирующего слоя и термическое ламинирование слоев; формование защитных слоев и звукоизолирующего слоя совместной экструзией и формование защитных слоев и звукоизолирующего слоя совместной экструзией, наслаивание слоя, обеспечивающего необходимую форму, на поверхность по меньшей мере одного из защитных слоев и термическое ламинирование слоев.

Поскольку поперечное сечение внутреннего пленочного слоя для ламинированного стекла имеет клиновидную форму за счет комбинирования, по меньшей мере, форм звукоизолирующего слоя и защитных слоев, то обеспечивается звукоизолирующая способность, а информация о скорости и т.п., переданная от блока управления, может быть отображена посредством отражения на ветровом стекле от дисплейного блока на приборной панели, в результате водителю доступны для обзора одновременно вид спереди, индикатор скорости и т.п. без необходимости опускания взгляда, и внутренний пленочный слой для ламинированного стекла может быть использован предпочтительно для приборной панели на ветровом стекле.

Ламинированное стекло, изготовленное при использовании внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению, также является воплощением настоящего изобретения.

Ламинированное стекло по настоящему изобретению содержит, по меньшей мере, внутренний пленочный слой для ламинированного стекла по настоящему изобретению, расположенный между парой стеклянных листов.

Используемые стеклянные листы специально не ограничиваются и могут быть обычным известным прозрачным листовым стеклом. Кроме того, вместо неорганического стекла может быть использовано органическое стекло из поликарбоната, полиметилметакрилата и т.п.

Способ изготовления ламинированного стекла по настоящему изобретению специально не ограничивается, и могут быть использованы известные стандартные способы.

Предпочтительно размещать лишь один внутренний пленочный слой для ламинированного стекла между парой стеклянных листов, поскольку это облегчает производство ламинированного стекла, однако с целью улучшения свойств и функций, например стабильности, между парой стеклянных листов может быть размещено несколько внутренних пленочных слоев для ламинированного стекла, чтобы изготовить ламинированное стекло.

ЭФФЕКТЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением становится возможным предложить внутренней пленочный слой для ламинированного стекла, обладающий превосходными звукоизолирующими свойствами, который предпочтительно используется для приборной панели на ветровом стекле и т.п., при этом водителю доступны для обзора одновременно вид спереди и приборная панель без необходимости опускания взгляда, и предложить ламинированное стекло.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение будет описано в деталях со ссылкой на примеры, однако настоящее изобретение не ограничивается этими примерами.

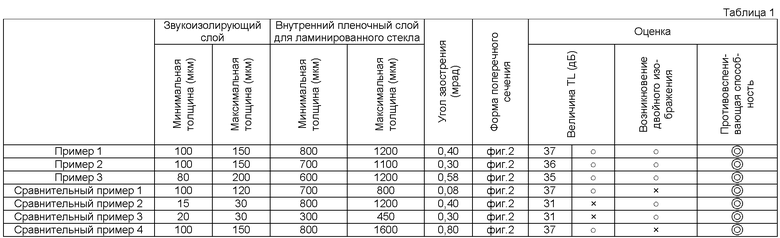

Пример 1

(1) Изготовление звукоизолирующего слоя

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 12 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

(2) Изготовление защитного слоя

Защитный слой изготавливали добавлением 38 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 1 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 68 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией.

(3) Изготовление внутреннего пленочного слоя для ламинированного стекла

Изготовленный звукоизолирующий слой размещали между парой защитных слоев и термически ламинировали, чтобы изготовить внутренний пленочный слой для ламинированного стекла с клиновидной формой поперечного сечения. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Пример 2

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 1 мол.%, 6 атомов углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Пример 3

Звукоизолирующий слой изготавливали добавлением 63 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 1 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 78 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Сравнительный пример 1

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 12 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Сравнительный пример 2

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 12 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Сравнительный пример 3

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 12 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Сравнительный пример 4

Звукоизолирующий слой изготавливали добавлением 65 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) в качестве пластификатора к 100 частям по массе поливинилацетальной смолы, имеющей степень ацетилирования 12 мол.%, 4 атома углерода в ацетальной группе и степень ацетализации 65 мол.%, перемешивали смесь в достаточной степени смесительными вальцами и формовали перемешанную смесь экструзией. Толщина изготовленного звукоизолирующего слоя представлена в таблице 1.

После этого изготавливали защитный слой и затем изготавливали внутренний пленочный слой для ламинированного стекла таким же образом, что и в примере 1. Толщина внутреннего пленочного слоя для ламинированного стекла и угол заострения в поперечном сечении приведены в таблице 1. Форма поперечного сечения была такой, как показано на фиг.2.

Оценка

Представленные ниже оценки выполняли для внутренних пленочных слоев для ламинированного стекла, изготовленных в примерах 1-3 и сравнительных примерах 1-4. Результаты представлены в таблице 1.

(1) Звукоизолирующая способность

Каждый образец, приготовленный обрезанием изготовленного ламинированного стекла до размера 300 мм × 25 мм, приводили в колебательное движение посредством устройства для генерации колебаний для испытаний на демпфирование (вибратор G21-005D, производства Shinken Co., Ltd.), полученное при этом колебательное состояние усиливали усилителем механического импеданса (XG-81, производства RION Co., Ltd.) и анализировали спектр колебаний анализатором спектра с быстрым преобразованием Фурье (FFT) (FFT-анализатор HP3582A, производства Yokogawa Hewlett Packard).

Из соотношения коэффициента потерь и резонансной частоты стекла, измеренных таким образом, чтобы измерить минимальную величину потерь при передаче звука (величина TL) вблизи звуковой частоты 2000 Гц получали график, представляющий взаимосвязь между частотой звуковых колебаний (Гц) и потерями при передаче звука (дБ) при 20°C, и выполняли оценку на основании указанного ниже критерия. Более высокая величина TL соответствует более высокой звукоизолирующей способности.

○: 35 дБ или более

×: менее 35 дБ.

(2) Возникновение двойного изображения

Каждое изготовленное ламинированное стекло располагали в позиции ветрового стекла и отображали отражением на ламинированном стекле информацию от дисплейного блока, установленного в нижней части, при этом визуальным наблюдением устанавливали возникновение двойного изображения в заданной позиции и выполняли оценку на основании следующего критерия.

○: Возникновение двойного изображения не установлено.

×: Возникновение двойного изображения установлено.

(3) Оценка противовспенивающей способности

Ламинированное изделие изготавливали размещением каждого внутреннего пленочного слоя для ламинированного стекла между двумя прозрачными листовыми флоат-стеклами (длина 30 см, ширина 30 см, толщина 3 мм).

Полученное ламинированное изделие помещали в резиновый баллон и поддерживали при пониженном давлении -60 кПа (абсолютное давление 16 кПа) в течение 10 минут и нагревали, с тем чтобы температура ламинированного изделия достигла 100°C, и затем извлекали из резинового баллона. После этого изделие помещали в автоклав и поддерживали при температуре 140°C и давлении 1,3 МПа в течение 10 минут, затем извлекали из автоклава после того, как температура внутри автоклава снижалась до 50°C. Таким образом изготавливали ламинированное стекло.

Изготовленное ламинированное стекло нагревали в печи при 200°C в течение 2 часов. Затем ламинированное стекло извлекали из печи и после 3 часов визуально контролировали внешний вид ламинированного стекла. При этом определяли число листов ламинированного стекла, в которых были сформированы пузырьки диаметром 1 мм или более. Число листов ламинированного стекла, использованное в этом тесте, составляло 20. При меньшем числе листов, в которых были образованы пузырьки, считали, что внутренний пленочный слой для ламинированного стекла обладает более высокой противовспенивающей способностью. Результаты теста оценивали в соответствии со следующим критерием.

: Один лист ламинированного стекла проявлял образование пузырьков.

: Один лист ламинированного стекла проявлял образование пузырьков.

○: Четыре листа ламинированного стекла проявляли образование пузырьков.

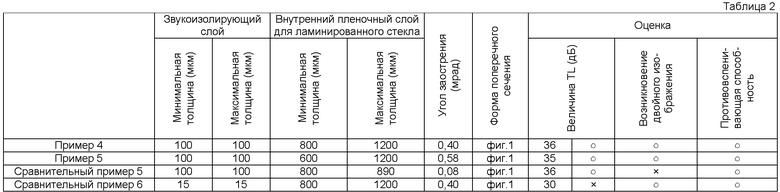

Примеры 4 и 5

Каждый внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.1, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 2.

Сравнительные примеры 5 и 6

Каждый внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.1, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 2.

Оценка

Для каждого внутреннего пленочного слоя для ламинированного стекла, изготовленного в примерах 4 и 5 и сравнительных примерах 5 и 6, выполняли те же оценки, что и в случае примеров 1-3 и сравнительных примеров 1-4. Результаты представлены в таблице 2.

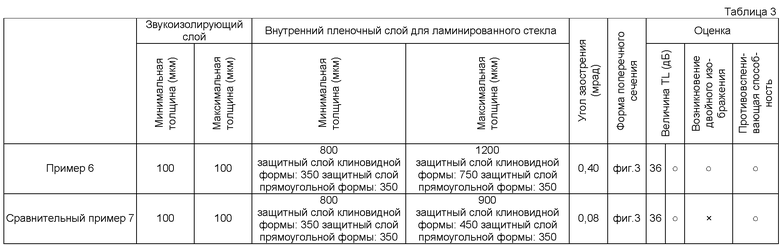

Пример 6

Внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.3, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 3.

Сравнительный пример 7

Внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.3, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 3.

Оценка

Для каждого внутреннего пленочного слоя для ламинированного стекла, изготовленного в примере 6 и сравнительном примере 7, выполняли те же оценки, что и в случае примеров 1-3 и сравнительных примеров 1-4. Результаты представлены в таблице 3.

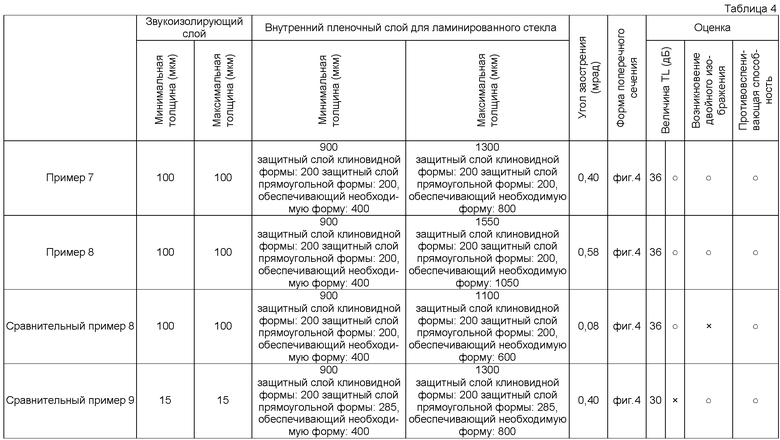

Примеры 7 и 8

Внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.4, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 4. Слой, обеспечивающий необходимую форму, изготавливали при использовании смолы того же состава, что и смола, использованная для изготовления защитного слоя в примере 1.

Сравнительные примеры 8 и 9

Внутренний пленочный слой для ламинированного стекла изготавливали таким же образом, что и в примере 1, за исключением того, что поперечное сечение устанавливали таким образом, чтобы оно имело клиновидную форму, показанную на фиг.4, и толщину звукоизолирующего слоя, толщину внутреннего пленочного слоя для ламинированного стекла и угол заострения изменяли, как представлено в таблице 4. Слой, обеспечивающий необходимую форму, изготавливали при использовании смолы того же состава, что и смола, использованная для изготовления защитного слоя в примере 1.

Оценка

Для каждого внутреннего пленочного слоя для ламинированного стекла, изготовленного в примерах 7 и 8 и сравнительных примерах 8 и 9, выполняли те же оценки, что и в случае примеров 1-3 и сравнительных примеров 1-4. Результаты представлены в таблице 4.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

В соответствии с данным изобретением становится возможным предложить внутренний пленочный слой для ламинированного стекла, обладающего превосходными звукоизолирующими свойствами, который предпочтительно используется для приборной панели на ветровом стекле и т.п., при этом водителю доступны для обзора одновременно вид спереди и приборная панель без необходимости опускания взгляда; и предложить ламинированное стекло.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой рисунок, схематически показывающий поперечное сечение внутреннего пленочного слоя для ламинированного стекла по настоящему изобретению.

Фиг.2 представляет собой рисунок, схематически показывающий поперечное сечение внутреннего пленочного слоя для ламинированного стекла в другом варианте осуществления настоящего изобретения.

Фиг.3 представляет собой рисунок, схематически показывающий поперечное сечение внутреннего пленочного слоя для ламинированного стекла в другом варианте осуществления настоящего изобретения.

Фиг.4 представляет собой рисунок, схематически показывающий поперечное сечение внутреннего пленочного слоя для ламинированного стекла в другом варианте осуществления настоящего изобретения.

ПОЯСНЕНИЕ ОБОЗНАЧЕНИЙ

1 - защитный слой

2 - звукоизолирующий слой

3 - слой, обеспечивающий необходимую форму

4 - максимальная толщина

5 - минимальная толщина

Изобретение относится к пленочному слою для ламинированного стекла. Технический результат изобретения заключается в улучшении звукоизолирующих свойств ламинированного стекла. Внутренний пленочный слой для ламинированного стекла содержит, по меньшей мере, пару защитных слоев (1) и звукоизолирующий слой (2), расположенный между парой данных защитных слоев. Пленочный слой имеет клиновидную форму в поперечном сечении с углом заострения θ от 0,1 до 0,7 мрад, максимальной толщиной (4) 2000 мкм или менее и минимальной толщиной (5) 400 мкм или более. Минимальная толщина звукоизолирующего слоя составляет 20 мкм или более. 2 н. и 3 з.п. ф-лы, 4 табл., 4 ил.

1. Внутренний пленочный слой для ламинированного стекла,

который содержит, по меньшей мере, пару защитных слоев и

звукоизолирующий слой, расположенный между парой данных защитных слоев,

и который имеет клиновидную форму в поперечном сечении с углом заострения θ от 0,1 до 0,7 мрад, максимальной толщиной 2000 мкм или менее и минимальной толщиной 400 мкм или более,

причем минимальная толщина звукоизолирующего слоя составляет 20 мкм или более.

2. Внутренний пленочный слой для ламинированного стекла по п.1, который дополнительно содержит слой, обеспечивающий необходимую форму, наслоенный, по меньшей мере, на один слой из пары защитных слоев.

3. Внутренний пленочный слой для ламинированного стекла по п.1, в котором защитный слой и/или звукоизолирующий слой содержат теплоизолирующий агент.

4. Внутренний пленочный слой для ламинированного стекла по п.2, в котором слой, обеспечивающий необходимую форму, содержит теплоизолирующий агент.

5. Ламинированное стекло, которое изготовлено с использованием внутреннего пленочного слоя для ламинированного стекла по пп.1, 2, 3 или 4.

| WO 9946213 А1, 16.09.1999 | |||

| RU 95100276 А1, 10.11.1996 | |||

| US 2005142332 А1, 30.06.2005 | |||

| Предохранительное устройство от перегрузки башенного крана | 1983 |

|

SU1093684A1 |

| WO 9400787 А1, 06.01.1994. | |||

Авторы

Даты

2011-10-27—Публикация

2007-05-11—Подача