Изобретение относится к области производства строительных материалов и может быть использовано для получения высокомарочных цементов.

Известен способ получения цемента, в котором на второй стадии помола предварительно измельченные компоненты цемента совместно домалывают в шаровой мельнице открытого типа до удельной поверхности цементного порошка 4000-5000 см2/г (RU 2388710 С1, 10.05.2010). Прочность цементного камня из полученного порошка на сжатие через 2 суток составляет 18,5 МПа, через 28 суток - 45 МПа.

Наиболее близким к предложенному является способ получения цемента, в котором предварительно смешанные и совместно измельченные компоненты цемента подвергают обработке в трехкамерной шаровой мельнице до удельной поверхности 300-900 м2/кг (соответствует 3000-9000 см2/г) (RU 2544355 С2, 20.03.2015). Прочность цементного камня из полученного порошка на сжатие через 2 суток составляет 20-53 МПа, через 28 суток - 60-80 МПа.

Техническое решение предлагаемого изобретения заключается в повышении прочностных характеристик получаемых из цемента строительных материалов при одновременном обеспечении высокой морозостойкости и водонепроницаемости.

Технический результат, достигаемый предложенным изобретением, позволяющий решить указанную проблему, заключается в повышении дисперсности получаемого цемента.

Технический результат достигается способом получения цемента путем совместного измельчения компонентов цемента в мельнице, заполненной рабочими элементами, в котором, в отличие от известного способа, используют электромагнитную мельницу с рабочими элементами в виде постоянных магнитов при отношении общей массы цемента к массе рабочих элементов от 1:3 до 1:15, при этом создают в мельнице магнитное поле напряженностью от 30 до 70 кА/м и частотой от 35 до 100 Гц и измельчение осуществляют в течение 5-45 минут.

Кроме того, предпочтительно использовать постоянные магниты с эффективным диаметром от 10 до 50 мм и с индукцией 0,1-1,0 Тл.

Способ получения высокодисперсного цемента осуществлялся следующим образом.

В качестве электромагнитной мельницы может использоваться любой известный электромагнитный аппарат-измельчитель с рабочими телами из ферромагнитного материала, например, из гексаферрита стронция или бария. Для осуществления предложенного способа использовалась электромагнитная мельница (ЭММ), представляющая собой индуктор соленоидального типа с помещенными внутри постоянными магнитами (магнитных гранул) сферической формы. Магнитные гранулы были выполнены из гексаферита бария или стронция и находились в эластичной рабочей камере из полимерного материала. Емкость рабочей камеры может быть от 10 до 100 л. Эффективный диаметр рабочих элементов - от 10 до 50 мм, магнитная индукция 0,1-1 Тл. Указанные размеры и индукция рабочих элементов являются оптимальными. Они могут отличаться от указанных. При подаче напряжения на индуктор магнитные гранулы приобретают хаотичное движение, образуя магнитокипящий слой. Обрабатываемый материал (компоненты цемента) поступал в рабочую камеру, где проходили обработку рабочими ферромагнитными элементами, выполненными из гексаферрита бария или стронция, которые находясь в переменном магнитном поле, создаваемом индуктором, приводились в интенсивное хаотичное движение, и в результате столкновения магнитных элементов между собой и с частицами обрабатываемого материала происходило измельчение материала.

Ниже приведены примеры осуществления предложенного способа

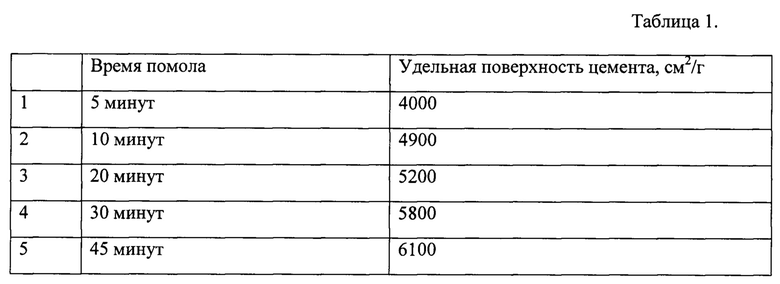

Пример 1

Соотношение масс исходных компонентов цемента и рабочих элементов 1:3

Портландцементный клинкер, кремнеземная добавка, гипс, полимерный модификатор совместно помещали в ЭММ, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г.Частота магнитного поля составила 35 Гц, размер рабочих элементов (магнитных гранул) 10 мм с индукцией 0,1 Тл. Результаты представлены в таблице 1.

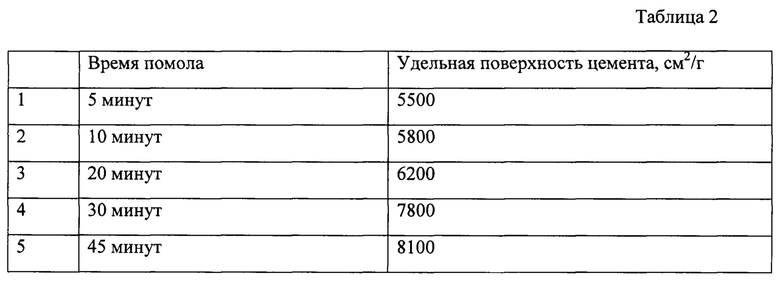

Пример 2

Соотношение масс исходных компонентов цемента и рабочих элементов 1:7

Портландцементный клинкер, кремнеземную добавку, гипс, полимерный модификатор совместно помещали в ЭММ, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г. Частота магнитного поля составила 50 Гц, размер рабочих элементов (магнитных гранул) 15 мм с индукцией 0,2 Тл. Результаты представлены в таблице 2.

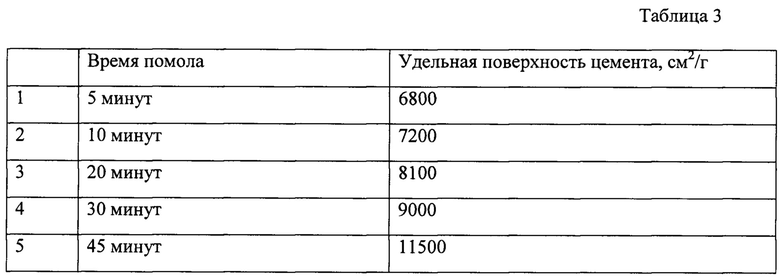

Пример 3

Соотношение масс исходных компонентов цемента и рабочих элементов 1:15

Портландцементный клинкер, кремнеземная добавка, гипс, полимерный модификатор совместно помещали в ЭММ, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г. Частота магнитного поля составила 75 Гц, размер рабочих элементов (магнитных гранул) 25 мм с индукцией 0,5 Тл. Результаты представлены в таблице 3.

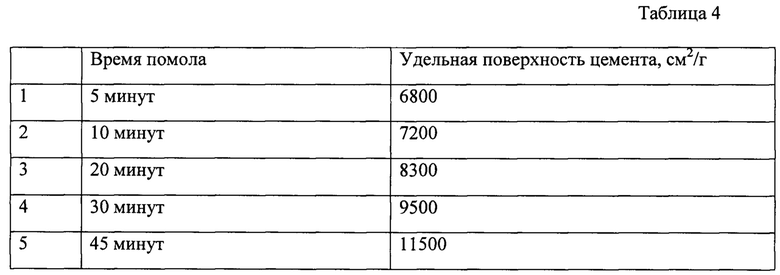

Пример 4

Соотношение масс исходных компонентов цемента и рабочих элементов 1:15

Напряженность магнитного поля 30 кА/м

Портландцементный клинкер, кремнеземную добавку, гипс, полимерный модификатор совместно помещали в ЭММ, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г. Частота магнитного поля составила 100 Гц, размер рабочих элементов (магнитных гранул) 25 мм с индукцией 1,0 Тл. Результаты представлены в таблице 4.

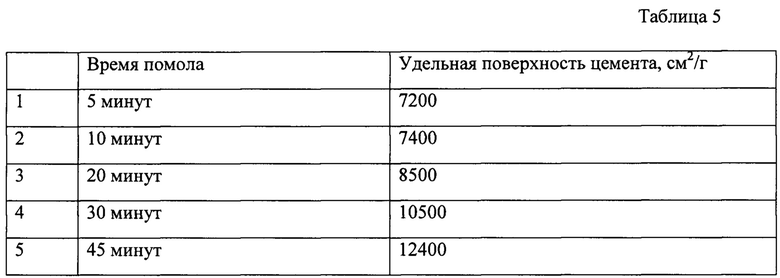

Пример 5

Соотношение масс исходных компонентов цемента и рабочих элементов 1:15

Напряженность магнитного поля 50 кА/м

Портландцементный клинкер, кремнеземную добавку, гипс, полимерный модификатор совместно помещали в ЭММ, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г. Частота магнитного поля составила 50 Гц, размер рабочих элементов (магнитных гранул) 25 мм с индукцией 0,1 Тл. Результаты представлены в таблице 5.

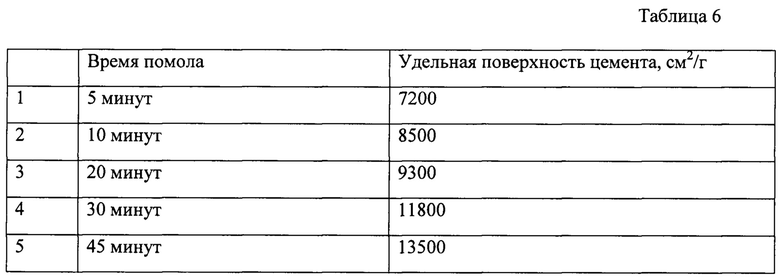

Пример 6

Соотношение масс исходных компонентов цемента и рабочих элементов 1:15

Напряженность магнитного поля 70 кА/м

Портландцементный клинкер, кремнеземную добавку, гипс, полимерный модификатор совместно помещали в электромагнитную мельницу, время обработки материалов составило от 5 до 45 мин. Исходная удельная поверхность портландцементного клинкера составила 3000 см2/г. Частота магнитного поля составила 50 Гц, размер рабочих элементов (магнитных гранул) 50 мм с индукцией 0,1 Тл. Результаты представлены в таблице 6.

При измельчении цемента в ЭМИ получен цемент с преобладанием тонкодисперсных фракций с размером частиц от 5 до 20 мкм, фракции с частицами 60-80 мкм и более отсутствуют.

Исследовано влияние различной дисперсности цемента на процесс структурообразования цементно-песчаного бетона, характеризуемого пластической прочностью во времени. Установлено, что наиболее интенсивно процесс структурообразования протекает в бетоне, изготовленном на цементе, измельченном до удельной поверхности 6500 и более см2/г. Морозостойкость цементно-песчаного бетона, полученного из цемента, измельченного в ЭММ до дисперсности 6500 и более см2/г, составила 250-350 циклов согласно ГОСТ без разрушений и потери прочности в весе.

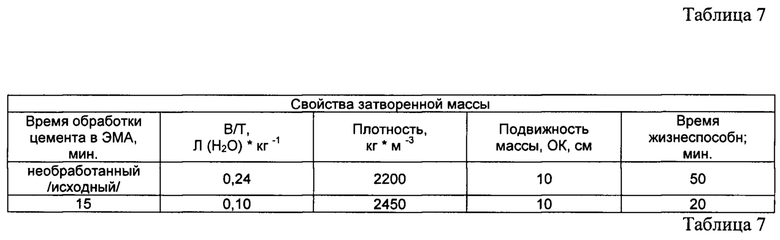

Предложенным способом возможно получать высокодисперсные цементы от 4000 см2/г до 13 500 см2/г, что дает возможность получения высокомарочных бетонов. В таблицах 7 и 8 приведены свойства затворенной массы и цементного камня из полученного цемента.

Из таблицы 8 видно, что прочность на сжатие цементного камня из цемента, полученного предложенным способом, намного превышает прочность на сжатие цементного камня, полученного известными способами (RU 2388710 и RU 2544355).

Выявлено влияние величин дисперсности цемента на процесс структурообразования и прочность цементно-песчаного бетона. Повышение удельной поверхности цемента до 6500-13500 см2/г ускоряет процесс структурообразования, повышает прочность бетона и его долговечность.

Электромагнитная обработка вызывает резкие изменения свойств (по сравнению с традиционно используемым оборудованием для помола) как цементного теста, так и полученного цементного камня:

- падает величина водотвердого отношения от В/Т=0,24 до В/Т=0,1 при получении удобоукладываемой массы (ОК 10 см);

- укорачивается время жизнеспособности массы;

- возрастает плотность массы;

- в 4 раза увеличивается скорость набора прочности на раннем этапе (1 сут.) и ~ в 2 раза нормированная прочность при одновременном резком снижении истираемости материала;

- многократно увеличивается морозостойкость и водонепроницаемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Бетонная смесь и способ ее приготовления | 2023 |

|

RU2829956C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКИХ ГИДРАВЛИЧЕСКИХ ВЯЖУЩИХ ВЕЩЕСТВ | 2009 |

|

RU2505362C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416491C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

Изобретение относится к области производства строительных материалов и может быть использовано для получения высокомарочных цементов. Способ получения цемента заключается в совместном измельчении компонентов цемента в мельнице, заполненной рабочими элементами. При этом используют электромагнитную мельницу с рабочими элементами в виде постоянных магнитов при отношении общей массы цемента к массе рабочих элементов от 1:3 до 1:15, при этом создают в мельнице магнитное поле напряженностью от 30 до 70 кА/м и частотой от 35 до 100 Гц и измельчение осуществляют в течение 5-45 мин. Предпочтительно использовать постоянные магниты с эффективным диаметром от 10 до 50 мм и с индукцией 0,1-1,0 Тл. Изобретение позволяет повысить дисперсность получаемого цемента, что позволяет улучшить прочностные характеристики получаемых из цемента строительных материалов при одновременном обеспечении высокой морозостойкости и водонепроницаемости. 1 з.п. ф-лы, 8 табл., 5 пр.

1. Способ получения цемента путем совместного измельчения компонентов цемента в мельнице, заполненной рабочими элементами, отличающийся тем, что используют электромагнитную мельницу с рабочими элементами в виде постоянных магнитов при отношении общей массы цемента к массе рабочих элементов от 1:3 до 1:15, при этом создают в мельнице магнитное поле напряженностью от 30 до 70 кА/м и частотой от 35 до 100 Гц и измельчение осуществляют в течение 5-45 мин.

2. Способ по п. 1, отличающийся тем, что используют постоянные магниты с эффективным диаметром от 10 до 50 мм и с индукцией от 0,1 до 1,0 Тл.

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ОБТОЧКИ ШЕЕК ПАРОВОЗНЫХ ОСЕЙ | 1948 |

|

SU77860A1 |

| Электромагнитная мельница | 1979 |

|

SU837411A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЛИ ДОБАВКИ, ЦЕМЕНТ ИЛИ ДОБАВКА | 2004 |

|

RU2273611C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2133152C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО | 1992 |

|

RU2047369C1 |

Авторы

Даты

2019-01-31—Публикация

2017-11-28—Подача