Изобретение относится к области ядерной энергетики и может быть использовано для получения таблетированного модельного ядерного топлива на основе диоксида урана, включающего имитаторы продуктов деления (ИПД), состав и количество которых соответствует заданной глубине выгорания облученного ядерного топлива.

В присутствии ИПД в диоксиде урана формируются структура, химический и фазовый состав, характерные для облученного состояния ядерного топлива, что позволяет использовать модельное топливо при ускоренных внереакторных и реакторных исследованиях теплофизических, механических свойств и радиационной стойкости диоксида урана применительно к глубоким выгораниям топлива.

В современной ядерной энергетике при изготовлении модельного топлива распределение ИПД в топливе осуществляют как «мокрым» [см. статью "Microstructural features of SIMFUEK - Simulated high-burnup UO2-based nuclear fuel", Journal of Nuclear Materials, 1991, vol. 178, 48-60], так и сухим смешиванием [см. статью "Chemical state, phases and vapor pressures of fission-produced noble metals in oxide fuel", Journal of Nuclear Materials, 1988, vol. 154, 3-13] с последующим прессованием и термообработкой.

Недостатком известных способов является то, что они ограничены по составу ИПД, число которых не превышает четырех, и кроме того, включают дополнительные технологические операции, такие как «мокрое» смешивание, осаждение хлоридов и т.п., не свойственные используемым штатным технологиям изготовления топливных таблеток.

Известен способ получения модельного ядерного топлива на основе диоксида урана [см. статью "Chemical form of the solid fusion products in (Th,U)O2 simulated high burnup", Journal of Nuclear Materials, 1979, vol. 84, 26-38], в котором используется расширенный состав ИПД (ZrO2, СеO2, Y2O3, Nd2O3, La2O3, Sm2O3, Pr2O3, Mo, Ru, Rh, PdO, BaO, SrO, Cs2O) без использования дополнительных технологических операций.

Этот способ, включающий подготовку порошков диоксида урана, и диоксида тория, и имитаторов продуктов деления, их сухое смешивание, приготовление шихты, прессование и спекание, является наиболее близким к предлагаемому и выбран в качестве прототипа. Изготовление таблеток-образцов в соответствии с этим способом проводят из смеси порошков ТhO2 и UO2. Порошки ThO2-UO2 смешивают с порошками ИПД чистотой не менее 99,9% и растирают вручную в ступке около 10 часов до гомогенизации, определяемой по цвету смеси порошков. Таблетки прессуют под давлением 2 т/м2 и спекают в 7-ступенчатом режиме с изменением атмосферы и длительности спекания для достижения равновесного состояния в образцах. Смешивание-растирание порошков ИПД и ThO2-UO2 проводят однократно.

Режим смешивания является важным фактором, поскольку порошки ИПД имеют различную морфологию и, соответственно, различную форму частиц (округлую, дендритную и т.д.).

Недостатком данного способа является то, что при одновременном смешивании порошков создается объемная неоднородность распределения ИПД, что не позволяет моделировать состояние облученного топлива по характеру распределения продуктов деления. Кроме того, используемый в способе режим гомогенизации существенно удлиняет технологический процесс получения модельного топлива.

Перед авторами стояла задача получения таблетированного модельного ядерного топлива на основе диоксида урана с высокой степенью имитации микроструктуры, химического и фазового состава ядерного топлива при глубоком выгорании путем уменьшения объемной неоднородности и повышения равномерности распределения ИПД в модельном топливе без существенного удлинения технологического процесса.

Для решения поставленной задачи разработан способ получения таблетированного модельного ядерного топлива на основе диоксида урана, включающий подготовку порошков диоксида урана и имитаторов продуктов деления, их сухое смешивание, приготовление шихты, прессование и спекание, в котором имитаторы продуктов деления разделяют на группы по химическому состоянию в диоксиде урана, например на группы металлов, оксидов редкоземельных металлов и гидроксидов керамических соединений, осуществляют предварительное смешивание внутри каждой группы, после чего все группы объединяют и смешивают с удвоенной массой диоксида урана, полученную смесь объединяют с оставшейся массой диоксида урана в несколько приемов, включающих промежуточное перемешивание, спекание ведут в вакууме, причем температуру поднимают ступенчато в несколько этапов до прекращения газовыделения на каждом из них, при этом для ИПД с температурой плавления ниже 800°С выдержки проводят при температурах, составляющих 0,8 от температуры их плавления, а для остальных ИПД - 0,5 от их средней температуры плавления.

В качестве ИПД вводят элементы и их соединения, номенклатура и содержание которых соответствуют заданному уровню выгорания.

Оптимальное время выдержки при максимальной температуре спекания составляет не менее 2 часов.

Технический результат, который выражается в уменьшении объемной неоднородности и повышении равномерности распределения ИПД в модельном топливе, достигается:

1) разделением вводимых ИПД на группы по их химическому состоянию в диоксиде урана;

2) дискретным смешиванием вначале отдельных групп ИПД с последующим перемешиванием их с порциями UO2, объединением смесей и окончательным смешиванием с оставшимся количеством UO2;

3) ступенчатым подъемом температуры с учетом температуры плавления вводимых ИПД и контролем прекращения газовыделения на каждом этапе термообработки.

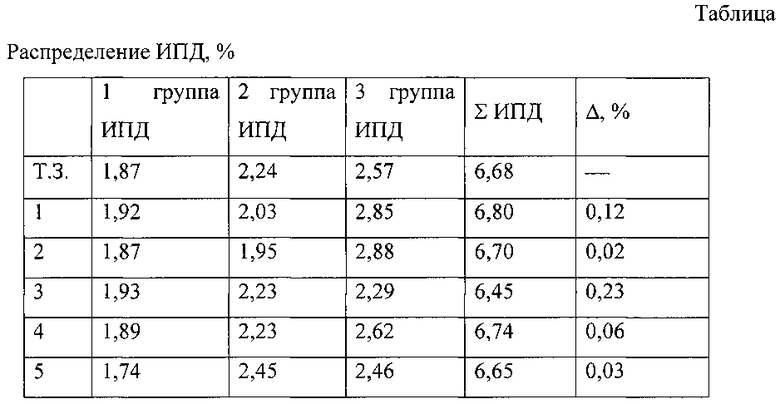

На фиг. 1 приведена фотография, на которой изображена микроструктура характерного участка таблетки модельного ядерного топлива, полученного в соответствии с данным изобретением, до травления.

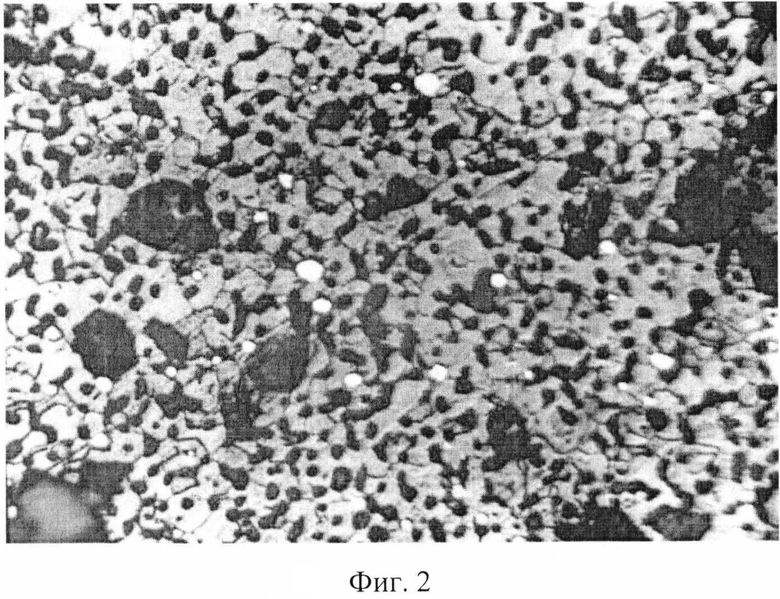

На фиг. 2 приведена фотография, на которой изображена микроструктура характерного участка таблетки модельного ядерного топлива, полученного в соответствии с данным изобретением, после травления (средний размер зерна 15 мкм).

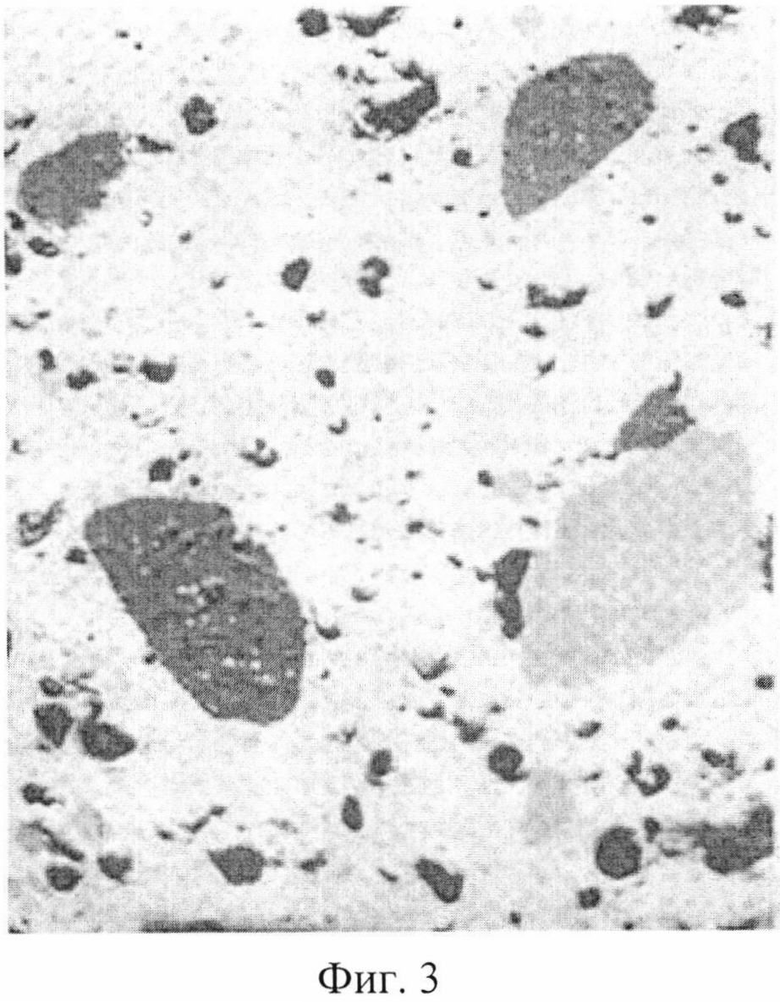

На фиг. 3 приведена фотография, на которой изображена микроструктура участка таблетки модельного ядерного топлива, полученного по прототипу, до травления.

Пример конкретного осуществления.

Способ получения модельного топлива реализован для выгорания 80 МВт·сутки/кгU (8,5 ат.% FIMA). Состав и количество ИПД определяли на основе нейтронно-физических расчетов. Полученный таким образом состав ИПД разделяли на группы по химическому состоянию в диоксиде урана: металлические, керамические, полностью или частично растворимые в оксидной топливной матрице. В состав модельного топлива вводили представителей каждой группы в количестве, соответствующем массовому содержанию всех аналогов (по совокупности свойств) в группе.

В примере осуществления способа вводили:

- молибден (с учетом массового содержания теллура и ниобия), рутений (с учетом массового содержания родия), палладий;

- оксид неодима (с учетом массового содержания прометия, самария, иттербия, европия и тербия), оксид лантана (с учетом массового содержания празеодима), оксид церия, оксид иттрия;

- гидроксид бария (с учетом массового содержания цезия), гидроксид стронция (с учетом массового содержания рубидия), оксид циркония, оксид молибдена.

Процесс получения таблетированного модельного диоксида урана включал следующие основные технологические этапы:

1. Подготовка ИПД

Разделяли ИПД на 3 группы: 1 группа - металлы (Mo, Ru, Pd), 2 группа - оксиды редкоземельных металлов (СеO2, La2O3, Nd2O3, Y2O3), 3 группа - оксиды циркония (ZrO2) и молибдена (МоO3), гидроксиды бария (Ва(ОН)2·8Н2O) и стронция (Sr(OH)2·8H2O). Взвешивали требуемое количество каждого ИПД отдельно и объединяли их по группам. ИПД каждой группы смешивали отдельно. Далее объединяли все три группы ИПД и смешивали. Взвешивали.

2. Приготовление рабочей смеси

Добавляли к ИПД диоксид урана в количестве, примерно равном весу ИПД. Смешивали растиранием в ступке. Затем добавляли удвоенное количество UO2, продолжали смешивание растиранием в ступке, после чего добавляли остальное количество UO2 в несколько приемов и перемешивали. Загружали смесь в планетарную центробежную мельницу и перемешивали в течение 3 мин. Просеивали через сито 200 мкм.

3. Приготовление шихты

Взвешивали смесь порошков UO2 и ИПД. Отмеряли спиртоглицериновую связку в количестве 8% от массы смеси UO2 с ИПД. Загружали смесь порошков UO2 и ИПД со связкой в планетарную центробежную мельницу и перемешивали в течение 2 мин.

4. Прессование таблеток

Взвешивали навеску шихты. Засыпали навеску шихты в пресс-форму. Давление прессования определяли после первых прессовок для обеспечения геометрической плотности прессовок ~50% от теоретической.

5. Спекание таблеток

Загружали контейнер с таблетками в печь. Поднимали температуру до 300+50°C, делали выдержку 1 ч. Затем нагревали со скоростью 200°С/ч до температуры 800+50°C, делали выдержку 1 ч. Далее поднимали температуру до 1250+50°C со скоростью 250°C/ч, делали выдержку 1 ч. Затем поднимали температуру до 1900±50°C со скоростью 250°C/ч. При этой температуре делали выдержку в течение 2 ч. Охлаждение вели со скоростью 400°С/ч до температуры 1100+50°C, делали выдержку в течение 1 ч. Далее охлаждали со скоростью 400°C/ч до температуры 500°C. Дальнейшее снижение температуры проводили со скоростью 150°C/ч до температуры 40°C.

Подготовка полученных таблеток модельного топлива к исследованиям и проведение исследований их свойств осуществлялись с помощью известных методик. Так, массовую долю ИПД определяли спектральными и химическими методами, параметры микроструктуры определяли с помощью оптической микроскопии. Распределение ИПД в спеченных таблетках модельного топлива определяли с помощью микроанализатора «САМЕВАХ» по характеристическому рентгеновскому излучению соответствующего элемента. Объемную долю открытых пор и плотность определяли методом гидростатического взвешивания в воде. Кислородный коэффициент определяли полярографическим методом.

Таблетки модельного топлива, изготовленные в соответствии с заявляемым изобретением, имели следующие основные характеристики:

- геометрические размеры: Dн=9,4-0,05 мм, dвн=2,3+0,2 мм, h=8±1 мм;

- плотность матрицы: >97% от теоретической плотности;

- стабилизированная общая пористость: 15±0,5%;

- кислородный коэффициент (атомное отношение кислорода к урану): 2,003.

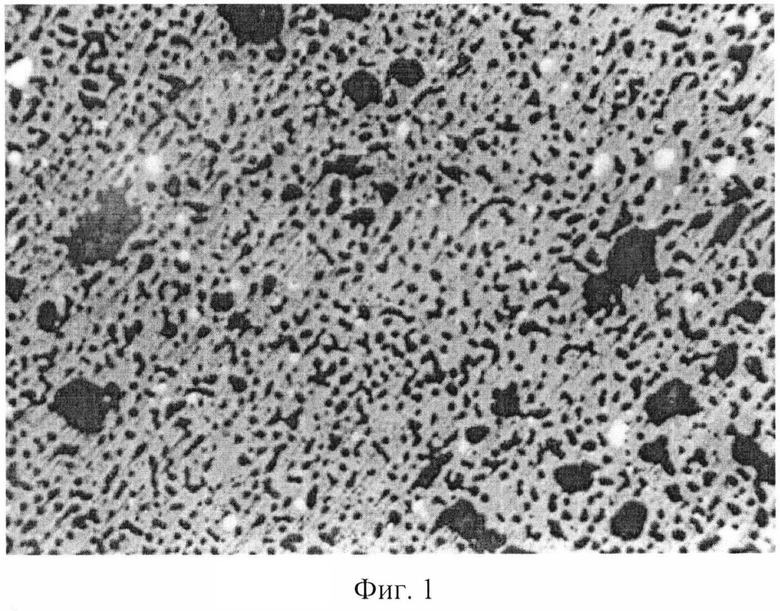

Микрорентгеноспектральный анализ таблеток показал высокую степень равномерности распределения ИПД по объему таблетки модельного топлива (см. таблицу), что позволяет говорить о высокой степени имитации микроструктуры, химического и фазового состава ядерного топлива при глубоком выгорании.

Таким образом, проведенные исследования показывают, что в таблетках модельного топлива, полученных в соответствии с данным изобретением (см. фиг. 1 и фиг. 2), равномерность распределения ИПД значительно превышает равномерность распределения в таблетках модельного топлива, изготовленных по прототипу (см. фиг. 3), и находится в соответствии с результатами послереакторных исследований [см. статью «Распределение продуктов деления в облученном виброуплотненном оксидном топливе», Атомная энергия, 2005, т. 99, вып. 5, 380-387].

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов | 2020 |

|

RU2734692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| Способ изготовления ядерного топлива | 2017 |

|

RU2651799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2275700C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

| Способ изготовления таблетированного ядерного топлива | 2021 |

|

RU2765863C1 |

| Способ изготовления таблетированного ядерного керамического топлива | 2017 |

|

RU2661492C1 |

Изобретение относится к ядерной энергетике, а именно к получению модельного ядерного топлива на основе диоксида урана, включающего имитаторы продуктов деления (ИПД). Способ получения таблетированного модельного ядерного топлива включает подготовку и сухое смешивание порошков диоксида урана и ИПД, приготовление шихты, прессование и спекание. При этом ТПД разделяют на группы по химическому состоянию в диоксиде урана и осуществляют предварительное смешивание внутри каждой группы, после чего все группы объединяют и смешивают с удвоенной массой диоксида урана. Полученную смесь объединяют с оставшейся массой диоксида урана в несколько приемов, включающих промежуточное перемешивание. Спекание ведут в вакууме, температуру спекания поднимают ступенчато в несколько этапов до прекращения газовыделения на каждом из них, при этом для ИПД с температурой плавления ниже 800°C выдержки проводят при температурах, составляющих 0,8 от температуры их плавления, а для остальных ИПД - 0,5 от их средней температуры плавления. Технический результат - уменьшение объемной неоднородности и повышение равномерности распределения ИПД в модельном топливе. 3 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения таблетированного модельного ядерного топлива на основе диоксида урана, включающий подготовку порошков диоксида урана и имитаторов продуктов деления, их сухое смешивание, приготовление шихты, прессование и спекание, отличающийся тем, что имитаторы продуктов деления разделяют на группы по химическому состоянию в диоксиде урана, осуществляют предварительное смешивание внутри каждой группы, после чего все группы объединяют и смешивают с удвоенной массой диоксида урана, полученную смесь объединяют с оставшейся массой диоксида урана в несколько приемов, включающих промежуточное перемешивание, спекание ведут в вакууме, причем температуру спекания поднимают ступенчато в несколько этапов до прекращения газовыделения на каждом из них, при этом для имитаторов продуктов деления с температурой плавления ниже 800°C выдержку проводят при температурах, составляющих 0,8 от температуры их плавления, а для остальных имитаторов продуктов деления - 0,5 от их средней температуры плавления.

2. Способ по п. 1, отличающийся тем, что в качестве имитаторов продуктов деления вводят элементы и их соединения, номенклатура и содержание которых соответствуют заданному уровню выгорания.

3. Способ по п. 1 или 2, отличающийся тем, что имитаторы продуктов деления разделяют на группы металлов, оксидов редкоземельных металлов и гидроксидов керамических соединений.

4. Способ по п. 1, отличающийся тем, что выдержка при максимальной температуре спекания составляет не менее 2 часов.

| КОМПОЗИЦИОННЫЙ ТОПЛИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2231141C2 |

| КОМПОЗИЦИОННЫЙ ТОПЛИВНЫЙ МОДЕЛЬНЫЙ МАТЕРИАЛ С ИНЕРТНОЙ ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522744C2 |

| US5762831 A, 09.06.1998 | |||

| WO1996036971 A1, 21.11.1996. | |||

Авторы

Даты

2015-11-20—Публикация

2014-12-26—Подача