Изобретение относится к области турбостроения, точнее способам изготовления рабочего колеса газотурбинного двигателя из композиционного материала.

Известен способ изготовления композиционной лопатки газотурбинного двигателя и лопатка, полученная при помощи этого способа (патент RU №2413590, опубл. 10.03.2011 г.), согласно которому путем трехмерного тканья нитий выполняют заготовку, содержащую разметочные нити, расположенные, по меньшей мере, на поверхности заготовки. Далее заготовку разрезают, оставляя не тронутыми ряд разметочных нитей, расположенных вдоль контрольной стороны заготовки, и предварительно деформируют, уплотняют и упрочняют. Готовят пресс-форму для формирования под давлением, в которую помещают металлический защитный элемент, предохраняющий переднюю кромку, упрочненную заготовку и впрыскивают в нее связующее, содержащее термоотверждающуюся смолу. Этим же патентом защищается конструкция лопатки, содержащая перо, входная кромка которого окантована металлическим защитным элементом, ножку (хвостовик) и переходную зону, соединяющую перо и ножку. Лопатку изготавливают из тканой заготовки.

Способ изготовления и конструкция лопаток, защищаемые данным патентом, могут быть использованы для лопаток, имеющих достаточную толщину входных кромок, которая обеспечит сдвиговую прочность, необходимую для удержания металлического защитного элемента от посторонних предметов во время работы двигателя. Учитывая тенденцию уменьшения толщины пера и кромок лопаток, это приводит к тому, что в кромке и примыкающей к ней зоне пера помещается небольшое количество слоев композиционного материала, которые не обеспечат прочности, необходимой для удержания металлической накладки, защищающей входную кромку от удара внешними предметами.

Защищенный патентом (RU №2502601, опубл. 27.12.2013 г.) способ получения из композиционного материала рабочего колеса компрессора, содержащего рабочие лопатки, опорное кольцо, передний и задний фланцы, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода за пределы контура лопаток со стороны коренного сечения на величину, превышающую длину дуги опорного кольца между соседними лопатками. Затем прессуют лопатки, при этом получают со стороны корневого сечения наметку опорного кольца, а часть слоя композиционного материала остается в исходном состоянии. Далее укладывают в пресс-форму заготовки, предназначенные для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, где оформляется передний фланец и аэродинамический профиль опорного кольца. Затем укладывают лопатки в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, пропитывают и укладывают слои материала, выходящие за пределы контура лопаток, с обеспечением предварительного формирования опорного кольца. Устанавливают в пресс-форму эластичный пуансон, который формирует внутренние поверхности переднего и заднего фланцев и опорного кольца, на него укладывают слои материала для заднего фланца. Далее устанавливают нажимной пуансон пресс-формы, скрепляют его с сепаратором, создают давление на эластичный пуансон, завершая образование монолитного рабочего колеса компрессора.

Такой способ применим для колес, у которых малогабаритные лопатки. Для рабочих колес первых ступеней компрессора или вентилятора данный способ неприменим, т.к. место крепления лопаток к опорному кольцу при работе двигателя подвергаются действию больших сил, которые не могут компенсироваться данной конструкцией, корме того на входной кромке лопатки трудно надежно закрепить защитную металлическую накладку.

Создание высоконагруженного рабочего колеса из композиционного материала повышенной прочности и жесткости при значительном снижении удельной массы, при этом входная кромка лопатки защищена металлической накладкой от ударов посторонними предметами, включая птиц, решается изобретением (RU №2617752, опубл. 26.04.2017 г.), рабочее колесо которого включает лопатки, неразъемно выполненные с опорным кольцом, имеющим аэродинамический профиль, передний и задний фланцы собранные в монолитный узел. Для повышения надежности крепления лопатки защемлены межлопаточным креплением, выполненным по форме поверхности, ограниченной хвостовиками лопаток на опорном кольце, передним и задним фланцах, и соединены монолитно с последними, а металлическая накладка защемлена хвостовиком, передним фланцем и межлопаточным креплением (прототип).

Этим же изобретением предложен способ изготовления указанного выше рабочего колеса, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода материала за пределы контура хвостовика лопатки со стороны, примыкающих к переднему фланцу, по форме поверхности, ограниченной хвостовиками на опорном кольце, передним и задним фланцах, а со стороны, примыкающей к заднему фланцу, по форме поверхности на заднем фланце между хвостиками. Материал, выходящий за пределы контура хвостовика лопатки, необходим в качестве межлопаточного крепления для защемленная хвостовика лопатки и металлической накладки, защищающей входную кромку пера лопатки от ударов посторонними предметами. Прессование лопаток производится совместно с металлической накладкой на входной кромке, при этом сохраняют материал, выходящий за контур хвостовика, в исходном состоянии, а пропитывают его связующим перед укладкой в сепаратор. В первую очередь в сепаратор пресс-формы выкладывают слои заготовок и предварительно формируют передний фланец и аэродинамический профиль опорного кольца. Затем материал, выходящий за контур хвостовика, пропитывают связующим и производят укладку лопаток в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, и предварительно формируют межлопаточное крепление на переднем фланце и опорном кольце, при этом металлическую накладку защемляют хвостовиком лопатки, передним фланцем и межлопаточным креплением. Устанавливают в пресс-форму эластичный пуансон, предназначенный для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладывают слои межлопаточного крепления, сверху материал для заднего фланца. Далее устанавливают нажимной пуансон, скрепляют его с сепаратором, дают давление на эластичный пуансон, что обеспечивает образование монолитного рабочего колеса.

Необходимо отметить, что для повышения эксплуатационной надежности рабочего колеса требуется дополнительное усиление хвостовика межлопаточным креплением, а металлическую накладку снабдить стопором. Задний фланец рабочего колеса получают путем послойной укладки на эластичный пуансон секторов заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, указанные выше сектора, стыкуют между собой. Такая технология сборки заднего фланца не может обеспечить равной прочности с передним фланцем.

Данным изобретением решается задача создания рабочего колеса из композиционного материала повышенной прочности и жесткости за счет усиления крепления хвостовика и металлической накладки и доведение прочности заднего фланца сравнимой по прочности переднего фланца.

Поставленная цель достигается тем, что при раскрои композиционного материала для заготовок лопаток часть материала по форме внутренних поверхностей на опорном кольце, переднем и заднем фланцах, ограниченных хвостовиками лопаток, дополнительно к этому по форме хвостовика и по форме поверхности заднего фланца ограниченной хвостовиками, выходит за контур хвостика со стороны, примыкающей к переднему фланцу, а со стороны, примыкающей к заднему фланцу, по форме поверхности на заднем фланце между хвостовиками. Часть металлической накладки выходит за пределы хвостовика в виде стопора. При раскрое единой заготовки опорного кольца, переднего и заднего фланцев, для формирования последнего применяют разрезку от места взаимодействия с задней кромкой пера лопатки по диаметру заднего фланца рабочего колеса. В сборочной пресс-форме задний фланец оформится из секторов внахлестку, тем самым обеспечивается высокая прочность заднего фланца.

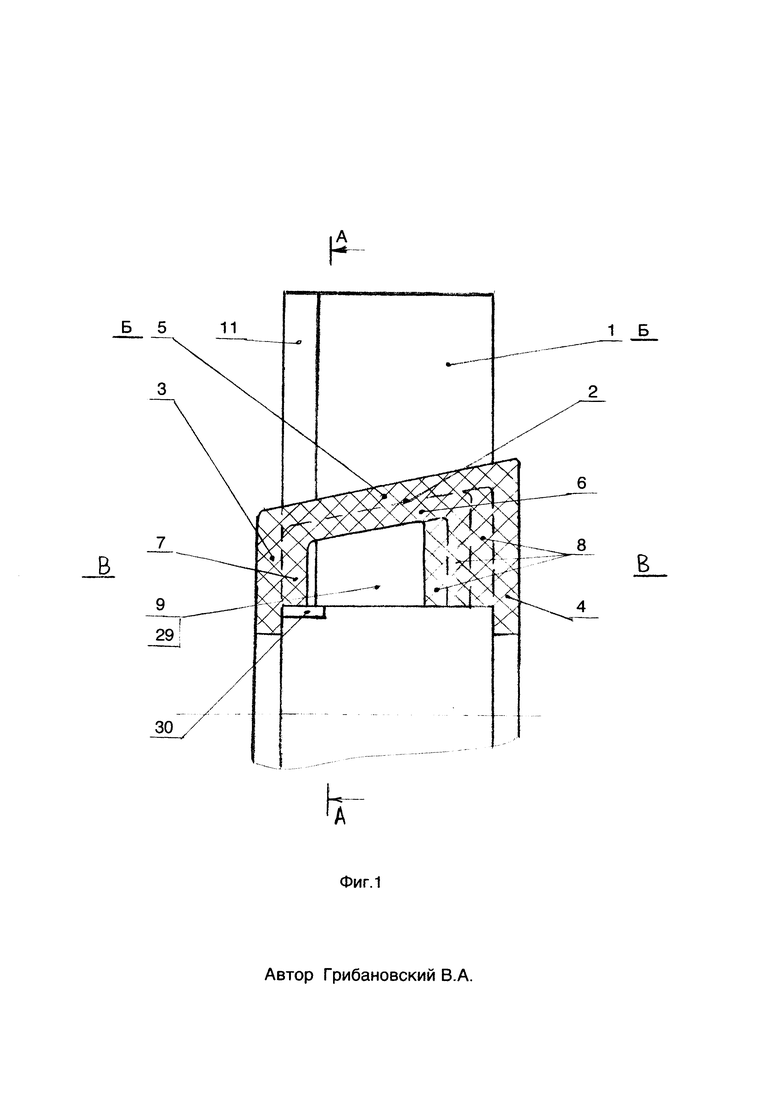

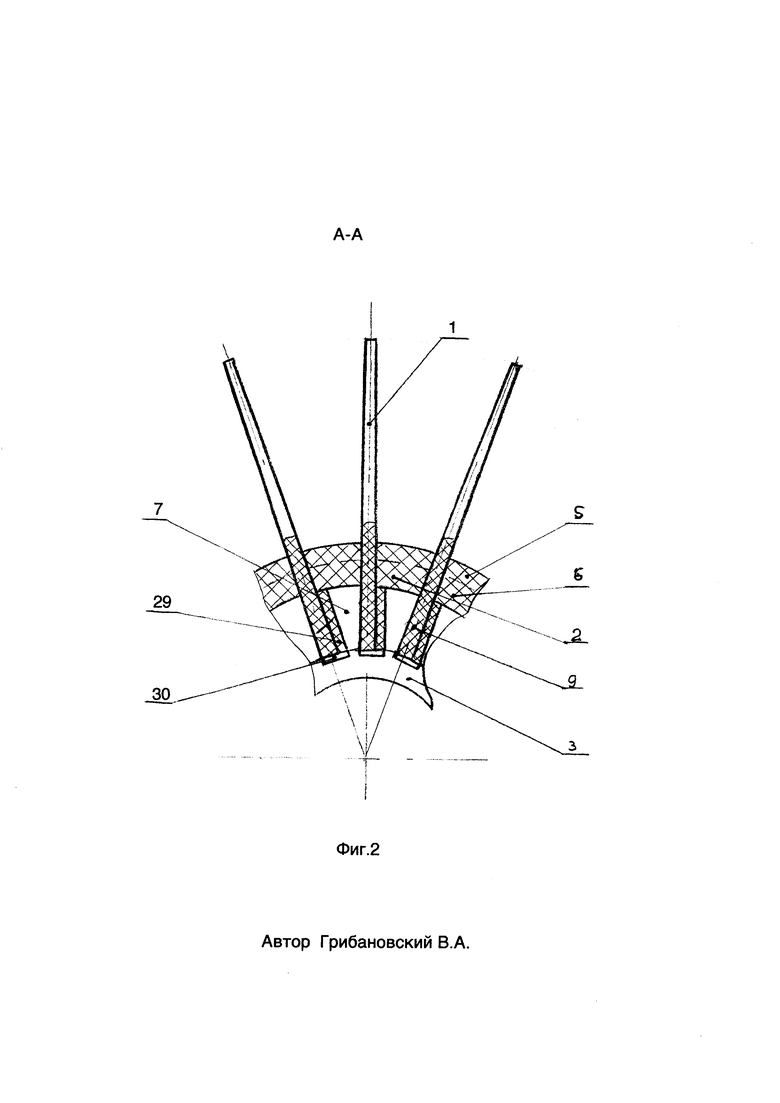

На фиг. 1 и 2 - общий вид рабочего колеса.

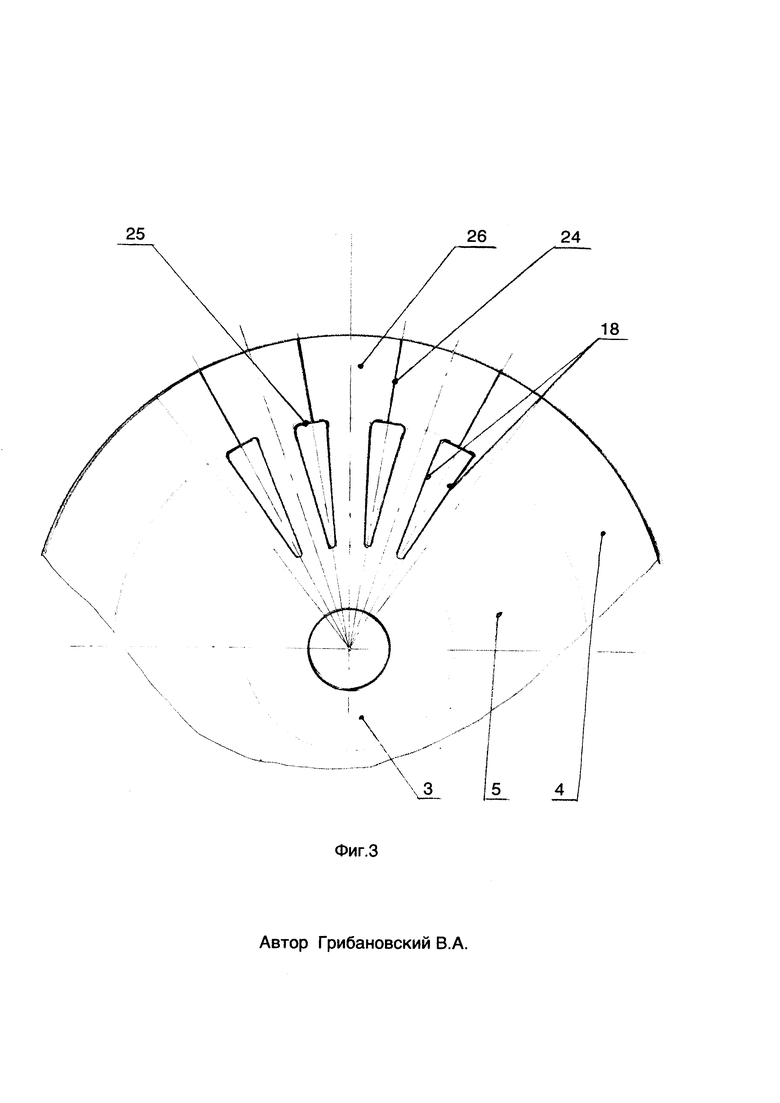

На фиг. 3 - раскрой слоя композиционного материала для формирования переднего и заднего фланцев и опорного кольца.

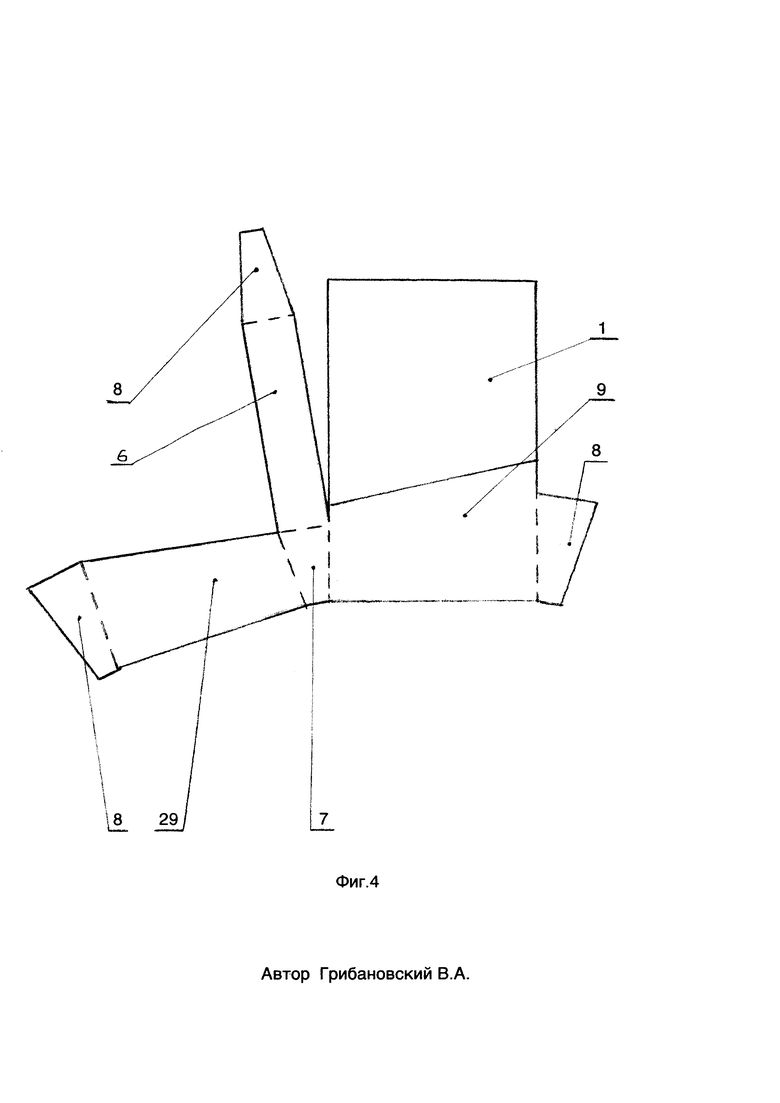

На фиг. 4 - раскрой слоя материала лопатки.

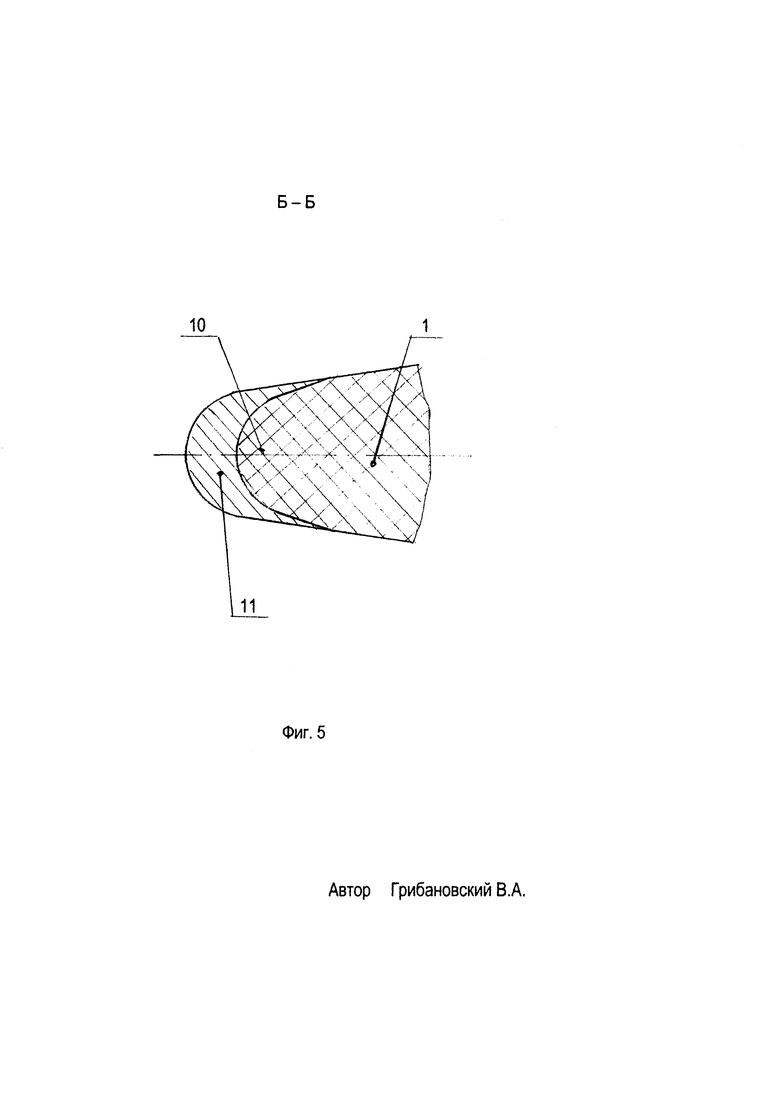

На фиг. 5 - сечение металлической накладки и входной кромки.

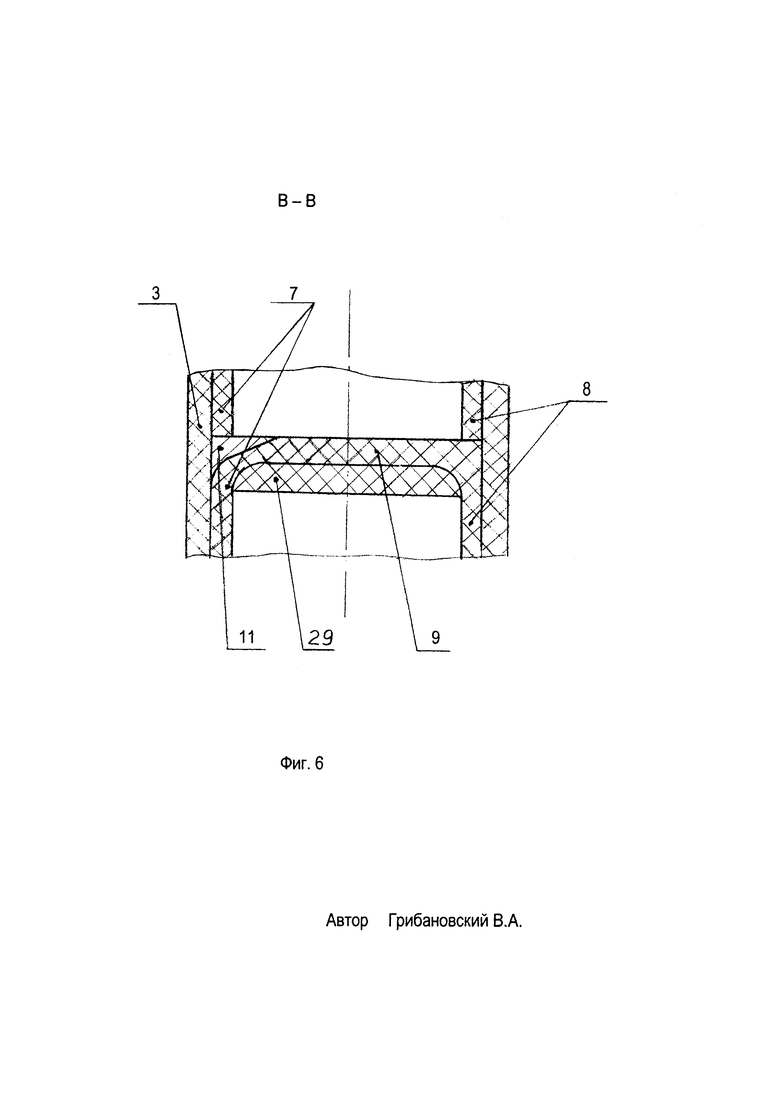

На фиг. 6 - закрепление в колесе лопатки с металлической накладкой.

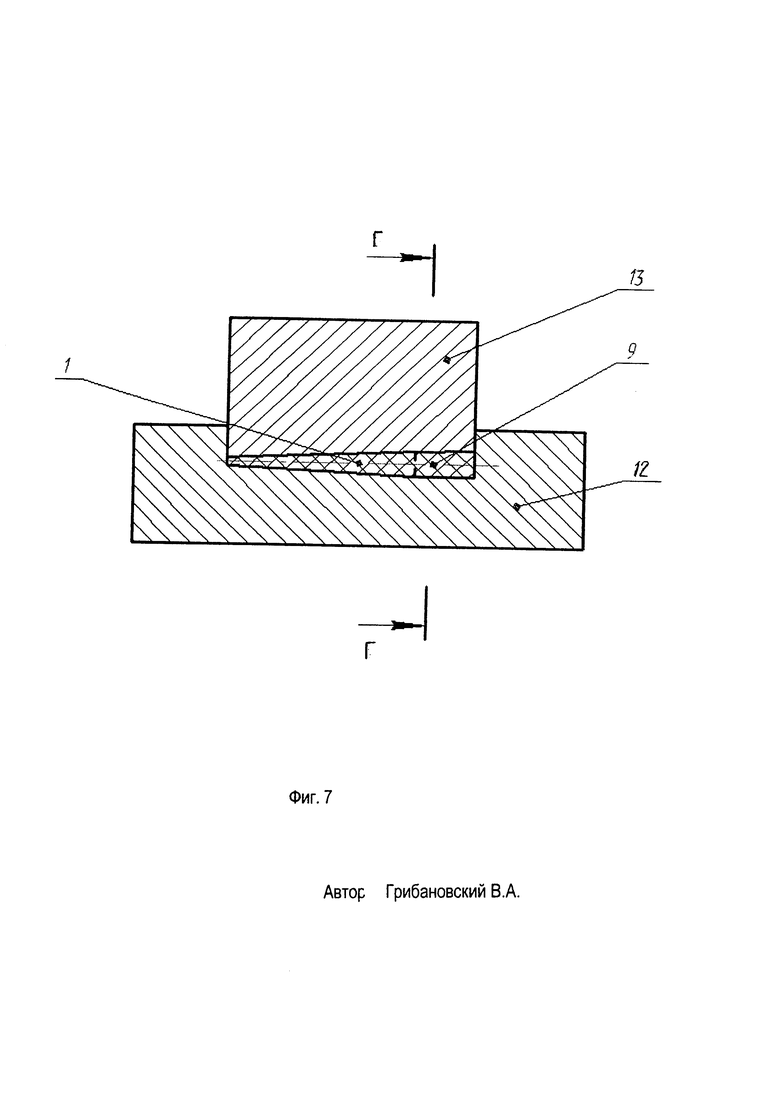

На фиг. 7 - пресс-форма для изготовления лопатки.

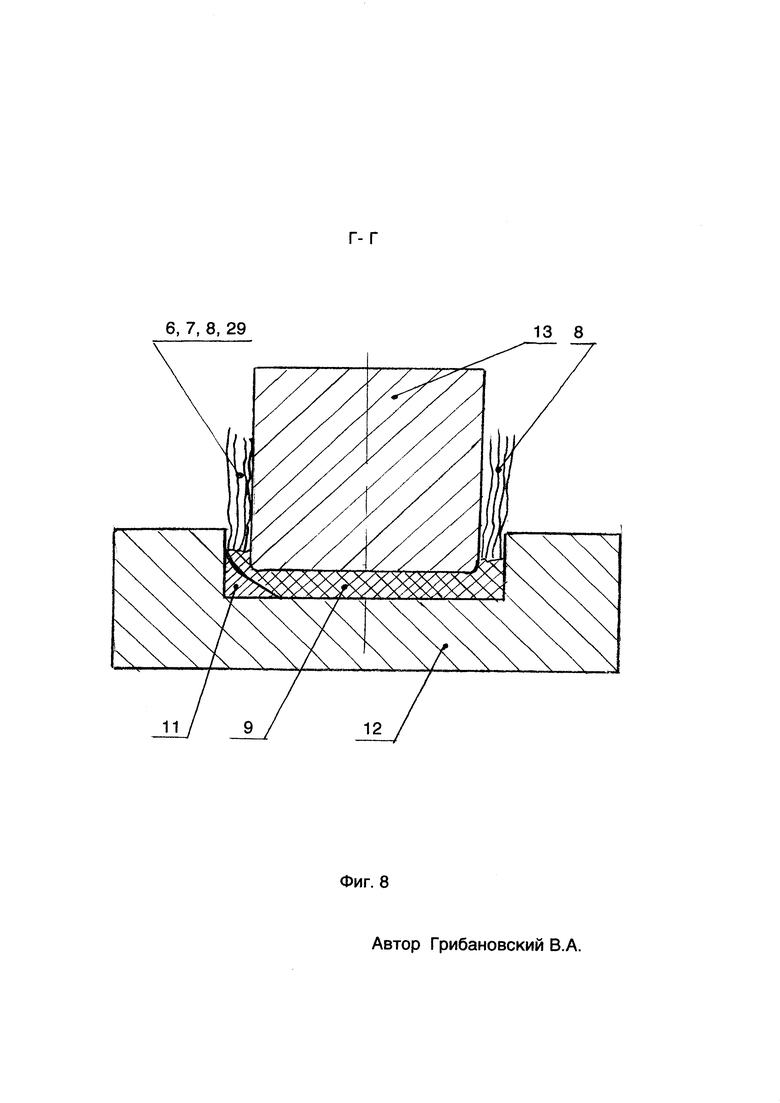

На фиг. 8 - сечение пресс-формы с лопаткой.

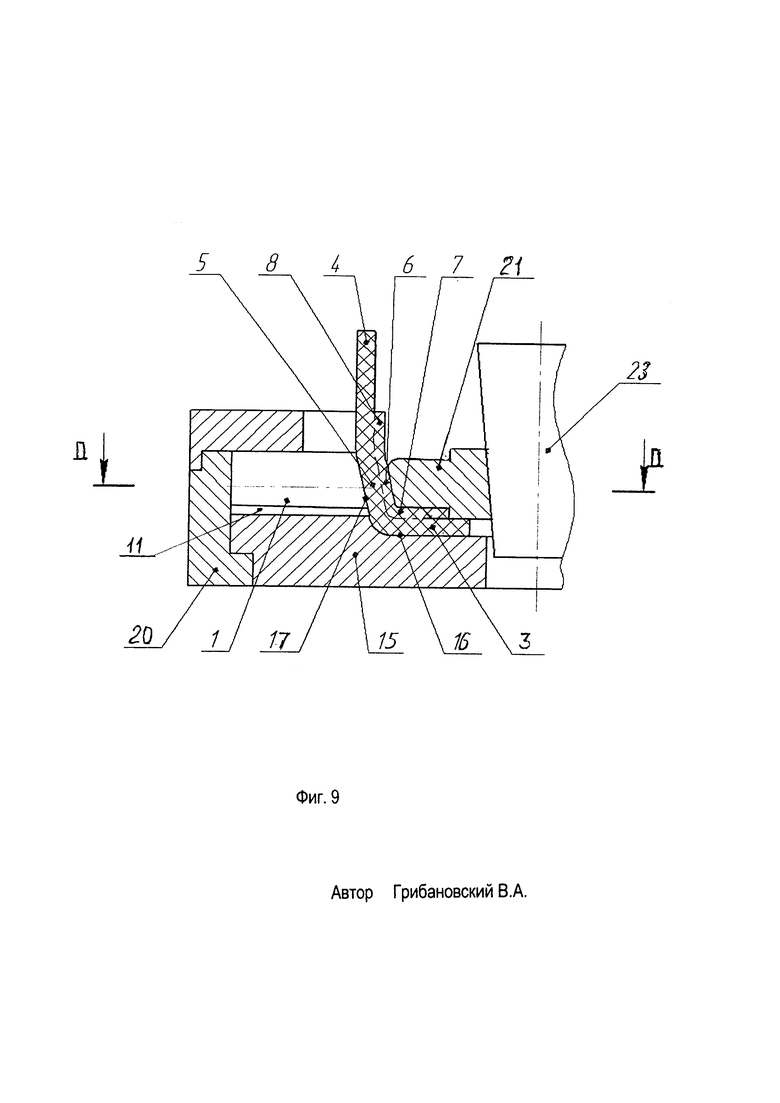

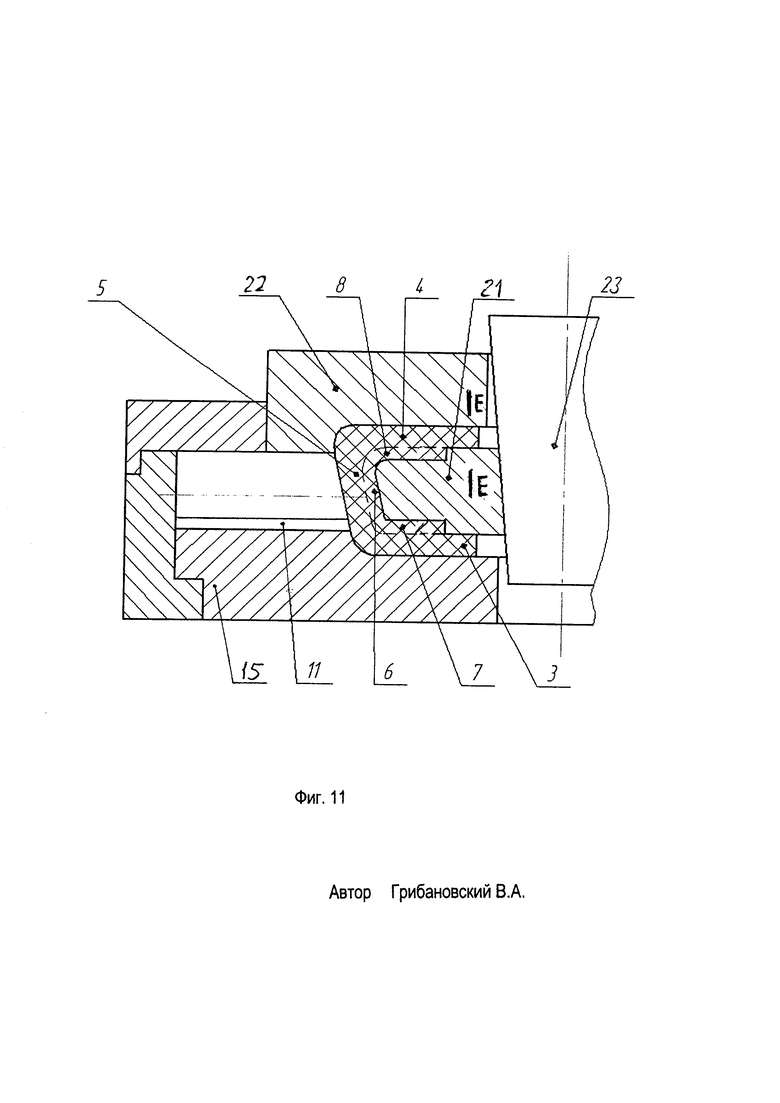

На фиг. 9, фиг. 10, фиг. 11 - пресс-форма для сборки и прессования рабочего колеса,

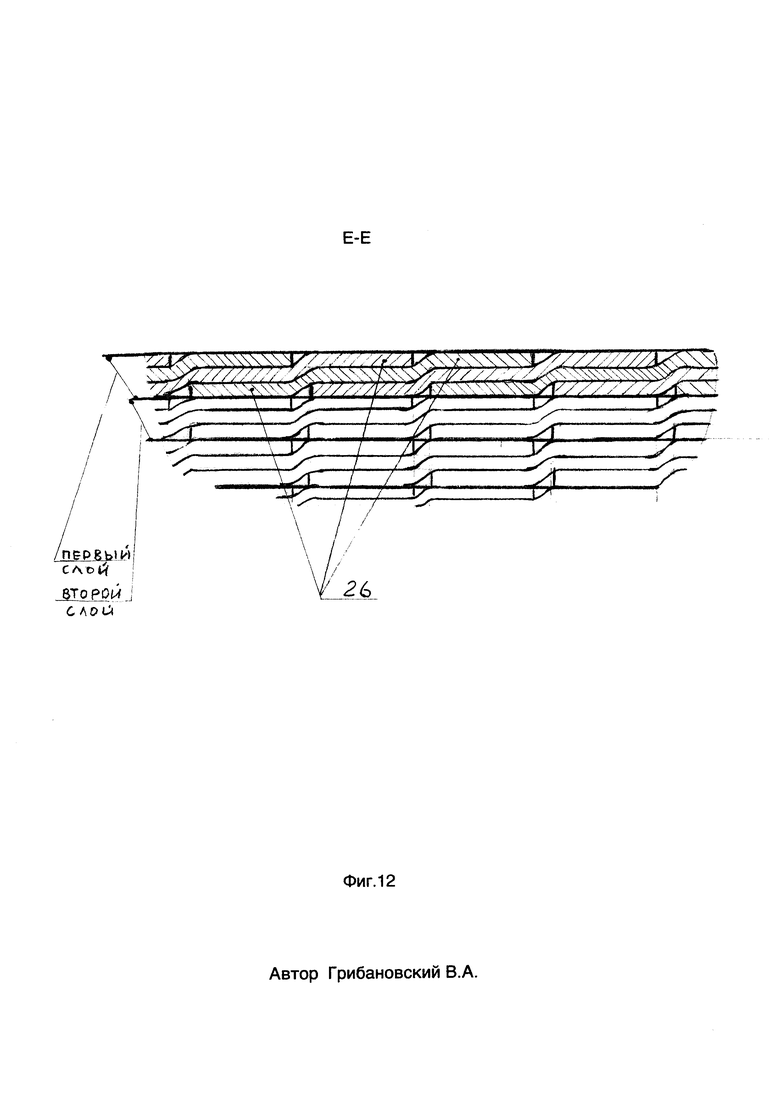

На фиг. 12 - схема укладки в пресс-форме слоев композиционного материала заднего фланца.

Рабочее колесо (фиг. 1, фиг. 2) включает лопатки 1 (аэродинамический профиль условно не показан), опорное кольцо 2, передний 3 и задний 4 фланцы. Опорное кольцо 2 формируется из части 5 с аэродинамическим профилем и межлопаточного крепления опорного кольца 6. Из заготовки (фиг. 3) оформляют часть 5 с аэродинамическим профилем опорного кольца, передний 3 и задний 4 фланцы (фиг. 1, фиг. 2, фиг. 3). Прочное закрепление хвостовика 9 лопатки в рабочем колесе достигается межлопаточным креплением, включающим межлопаточное крепление опорного кольца 6 и межлопаточных креплений переднего 7 и заднего 8, фланцев, а так же межлопаточным креплением 29 по форме хвостовика (фиг. 1, фиг. 2, фиг. 3, фиг. 4). Входная кромка 10 лопатки 1 окантована металлической накладкой 11 (фиг. 1, фиг. 5), которая защемлена внутри колеса передним фланцем 3, хвостовиком 9, опорным кольцом 2 и межлопаточными креплениями переднего фланца 7 и хвостовика 29 (фиг. 1, фиг. 6). Для повышения надежности крепления металлической накладки на ее основании выполнен стопор 30 (фиг. 1, фиг, 2, фиг. 10) в виде поперечной пластины, которая плотно контактирует с композиционным материалом хвостика 9, межлопаточных креплений переднего фланца 7 и хвостовика 29.

Способ изготовления рабочего колеса заключается в раскрое различных размеров слоев материала лопатки 1 (фиг. 4), при этом слои раскраивают с учетом, что часть материала (фиг. 1, фиг. 2) по форме внутренних поверхностей на части 5 с аэродинамическим профилем опорного кольца, на переднем 3 и заднем 4 фланцах, ограниченных хвостовиками 9 лопаток 1, выходит за контур от продольной оси хвостовика: межлопаточное крепление 6 опорного кольца, межлопаточное крепление переднего 7 и заднего 8 фланцев, а так же по форме хвостовика лопатки 29 (фиг. 4).

Также производят раскрой слоев материала (фиг. 3) для формирования переднего 3 и заднего 4 фланцев и части 5 с аэродинамическим профилем опорного кольца 2 (фиг. 1, фиг. 2). На материале заднего фланца выполняют разрез 24 от места взаимодействия с задней кромкой 25 пера лопатки по диаметру заднего фланца рабочего колеса (фиг. 3). Количество секторов 26 соответствует количеству лопаток рабочего колеса. Количество слоев, их размеры рассчитывают для каждого конкретного колеса с учетом конфигурации и необходимой прочности. Далее каждый слой (фиг. 4), из которых формируют лопатку 1 с хвостовиком 9, пропитывают связующим, затем слои вместе с металлической накладкой 11 выкладывают в матрице 12 (фиг. 7. фиг. 8) пресс-формы, устанавливают пуансон 13 и проводят прессование в соответствии с технологическим режимом, для применяемого композиционного материала. Материал межлопаточных креплений опорного кольца 6, переднего 7 и заднего 8 фланцев и хвостовика 29 остается в исходном состоянии. Изготовленная лопатка 1 на входной кромке 10 и хвостовике 9 имеет защитную металлическую накладку 11, которая защищает входную кромку при эксплуатации рабочего колеса от ударов посторонними предметами (фиг. 5), при этом накладка на торце имеет стопор в виде поперечной пластины 30 (фиг. 1, фиг. 2, фиг. 10), который плотно контактирует с хвостовоком 9 лопатки 1, межлопаточными креплениями 7 переднего фланца и хвостовика 29.

Затем пропитывают связующим слои (фиг. 3) и выкладывают их пресс-форме, при этом композиционный материал переднего фланца 3 укладывают в полость 16 сепаратора 15 (фиг. 9), где и оформляется передний фланец 3 (фиг. 1, фиг. 2, фиг. 9, фиг. 11), а формирование части 5 с аэродинамическим профилем опорного кольца 2 производится в полости 17 сепаратора 15 (фиг. 9). При укладке заготовок из композиционного материала в пресс-форму совмещают прорези 18 (фиг. 3) с прорезями 19 сепаратора 15 (фиг. 9, фиг. 10).

Далее в прорези 19 сепаратора 15 (фиг. 10) и в прорези 18 раскроя (фиг. 3) вставляют лопатки 1 вместе с металлической накладкой 11, которая закреплена на входной кромке 10 и хвостовике 9 (фиг. 5, фиг. 6), до упора в корпус 20 пресс-формы (фиг. 9, фиг. 10). Укладывают материал межлопаточного крепления 6, 7, 29 (фиг. 4, фиг. 9), предварительно пропитав связующим, в полости 16 и 17 сепаратора 15 соответственно, производят предварительное формирование межлопаточного крепления переднего фланца 7, опорного кольца 6 и хвостовика 29. Затем в пресс-форму устанавливают эластичный пуансон 21 (фиг. 9, фиг. 10, фиг. 11), например, из резины, полиуретана и т.д. На него укладывают пропитанный связующим материал межлопаточного крепления заднего фланца 8 (фиг. 4, фиг. 9, фиг. 11), затем кладут материал заднего фланца 4, при этом площадь всех секторов 26 в несколько раз превышает площадь заднего фланца 5. Такое положение создает возможность сектора 26 при формировании заднего фланца 5 укладывать внахлестку (фиг. 12), что безусловно повысит прочность заднего фланца. В качестве примера (фиг. 12) показана схема укладки секторов 26, когда их площадь в три раза превышает площадь заднего фланца 4. Далее устанавливают нажимной пуансон 22 (фиг. 11), который придает форму и размеры заднему фланцу 22, и скрепляют его с сепаратором 15, например, болтами (не показано) (фиг. 11). На эластичный пуансон 21 подают давление, например, конусом 23 (фиг. 9, фиг. 10, фиг. 11), под действием которого эластичный пуансон 21 создает давление на композиционный материал, предназначенный для оформления опорного кольца 2, содержащего часть 5 с аэродинамическим профилем и межлопаточным креплением 6 (фиг. 1, фиг. 9, фиг. 10, фиг. 11), переднего фланца 3 с межлопаточным креплением 7 заднего фланца 4 с межлопаточным креплением 8 и межлопаточного крепления хвостовика 29. Таким образом, эластичный пуансон создает давление на детали из композиционного материала, соединяя их в единое целое. Отверждение производится по режиму, соответствующему применяемому материалу для рабочего колеса.

После разборки пресс-формы получится монолитное рабочее колесо (фиг. 1, фиг. 2), содержащее опорное кольцо 2, передний 3 и задний 4 фланцы, рабочие лопатки 1 с металлической накладкой 11 на входной кромке 10. Хвостовик 9 и металлическая накладка 11 прочно защемлены на опорном кольце 2, между передним 3 и задним 4 фланцами, а также межлопаточными креплениями хвостовика 29, переднего 7 и заднего 8 фланцев (фиг. 1, фиг. 6), кроме того повышенную прочность закрепления в рабочем колесе металлической накладки создает стопор 30, который плотно контактирует с композиционным материалом хвостовика 9, межлопаточных креплений переднего фланца 7 и хвостовика 29.

Данным изобретением решается задача создания высоконагруженного рабочего колеса вентилятора и компрессора авиационного двигателя из композиционного материала повышенной прочности и жесткости при значительном снижении удельной массы, при этом входная кромка надежно защищена металлической накладкой от ударов посторонними предметами, включая птиц.

Изобретение относится к области турбостроения. Рабочее колесо авиационного газотурбинного двигателя содержит лопатки, неразъемно-соединенные с опорным кольцом, переднем и заднем фланцами. Хвостовик лопатки дополнительно защемлен межлопаточным креплением, монолитно выполненным с опорным кольцом, переднем и заднем фланцами. На входной кромке металлическая накладка защемлена хвостовиком лопатки, переднем фланцем и межлопаточным креплением, которые плотно контактируют со стопором металлической накладки. При изготовлении указанного рабочего колеса осуществляют раскрой слоев материала лопаток и единых заготовок для опорного кольца, переднего и заднего фланцев, в последних выполняют разрез от места касания задней кромки лопатки по диаметру до внешней окружности. Раскрой для лопаток осуществляют с обеспечением выхода материала, предназначенного для межлопаточного крепления, за пределы контура хвостовика. Прессуют лопатки совместно с металлической накладкой на входной кромке. Укладывают в сепаратор пресс-формы заготовки для оформления переднего фланца и аэродинамического профиля опорного кольца. Устанавливают лопатки в полость сепаратора, пропитывают связующим и укладывают материал, выходящий за контур хвостовика, при этом композиционный материал плотно контактирует со стопором металлической накладки. Устанавливают в пресс-форму эластичный пуансон, на него укладывают слои материала межлопаточного крепления и заднего фланца. Устанавливают нажимной пуансон и подают давление на эластичный пуансон. Группа изобретений позволяет обеспечить повышение прочности и жесткости рабочего колеса при снижении удельной массы. 2 н.п. ф-лы, 12 ил.

1. Рабочее колесо авиационного двигателя из композиционного материала, включающее лопатки, неразъемно выполненные с опорным кольцом, имеющим аэродинамический профиль, передний и задний фланцы и собранные в монолитный узел, при этом лопатки, входная кромка которых окантована металлической накладкой, хвостовиками неразъемно соединены с передним и задним фланцами и защемлены межлопаточным креплением, выполненным по форме поверхности, ограниченной хвостовиками лопаток на опорном кольце, переднем и заднем фланцах, и соединенным монолитно с последними, а металлическая накладка защемлена хвостовиком, передним фланцем и межлопаточным креплением, отличающееся тем, что хвостовики усилены межлопаточными креплениями по форме поверхности хвостовика, а задний фланец - дополнительным межлопаточным креплением, выполненным по форме поверхности заднего фланца между хвостовиками, при этом металлическая накладка снабжена стопором в виде поперечной пластины, которая плотно контактирует с композиционным материалом хвостовика, межлопаточных креплений переднего фланца и хвостовика.

2. Способ изготовления рабочего колеса авиационного двигателя из композиционного материала, включающий раскрой слоев композиционного материала для заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода материала за пределы контура хвостовика лопатки со стороны, примыкающей к переднему фланцу, по форме поверхности, ограниченной хвостовиками на опорном кольце, передним и задним фланцах, а со стороны, примыкающей к заднему фланцу, по форме поверхности заднего фланца между хвостовиками, предназначенного для защемления хвостовика в качестве межлопаточного крепления, прессование лопаток производят совместно с металлической накладкой на входной кромке, при этом сохраняют материал, выходящий за контур хвостовика, в исходном состоянии, а пропитывают его связующим перед укладкой в сепаратор, укладку в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, предназначенной для оформления переднего фланца аэродинамического профиля опорного кольца, последующую укладку лопаток в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, затем производят предварительное формирование межлопаточного крепления на переднем фланце и опорном кольце, при этом металлическую накладку защемляют хвостовиком лопатки, переднем фланцем и межлопаточным креплением, установку в пресс-форму эластичного пуансона, предназначенного для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладывают слои материала межлопаточного крепления и заднего фланца, установку нажимного пуансона пресс-формы, скрепляют его сепаратором и образование монолитного рабочего колеса прессованием путем подачи давления на эластичный пуансон, отличающийся тем, что раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода материала за пределы контура хвостовика лопатки со стороны, примыкающей к переднему фланцу, дополнительно по форме хвостовика и по форме поверхности на заднем фланце между хвостовиками, раскрой слоев же композиционного материала, предназначенных для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, осуществляют с резкой материала от места контакта с задней кромкой лопатки вдоль диаметра, с образованием секторов, которые укладываются в пресс-форму внахлестку, увеличивая прочность заднего фланца, а к стопору металлической накладки плотно укладывают межлопаточные крепления переднего фланца и хвостовика.

Авторы

Даты

2019-02-14—Публикация

2017-10-24—Подача