Изобретение относится к области турбостроения, точнее к способам изготовления рабочих колес из композиционного материала для компрессора или вентилятора двигателя, преимущественно авиационного.

Известно рабочее колесо (RU №2382910, кл. F04D 29/26, опубл. 27.02.2010 г.), конструкция которого содержит отдельные сектора из слоистого композиционного материала на полимерной основе, объединенные в рабочее колесо по меньшей мере четырьмя несущими силовыми кольцами из композиционного материала, причем каждый сектор включает одну рабочую лопатку, хвостовая часть которой выполнена в виде ножки хвостовика с криволинейной геометрией, определяемой полками, разделенными пазами, размещенными по высоте ножки, под соответствующие силовые кольца, размещенные в этих пазах. По данному изобретению достигается получение монолитного колеса, однако массивная ступица увеличивает относительную массу колеса, сложная технология изготовления хвостовика лопатки, и при этом перерезаются волокна композиционного материала, что снижает прочность колеса,

Известен способ получения рабочего колеса компрессора (патент RU №2502601, B29D 15/00, опубл. 27.12.2013 г.) из композиционных материалов. Способ включает ряд операций в определенной последовательности. Производят раскрой слоев композиционного материала для получения заготовок, из которых формируют передний и задний фланцы и часть опорного кольца с аэродинамическим профилем. Также производят раскрой слоев композиционного материала для лопаток, который осуществляют с обеспечением выхода за пределы контура лопаток со стороны корневого сечения на длину, превышающую длину дуги опорного кольца между соседними лопатками, части материала, предназначенного для формирования части опорного кольца. Прессуют лопатки с получением со стороны корневого сечения наметки опорного кольца. В пресс-форму укладывают заготовки, предназначенные для формирования переднего и заднего фланцев и части опорного кольца. При этом часть этих заготовок располагают в полости сепаратора пресс-формы. Затем в прорези сепаратора укладывают лопатки, для обеспечения номинального расположения лопаток на опорном кольце. Производят пропитку и укладку слоев материала, выходящего за контур лопаток, с обеспечением предварительного формирования опорного кольца. В пресс-форму устанавливают эластичный пуансон, обеспечивающий формирование внутренних поверхностей опорного кольца, переднего и заднего фланцев. На пуансон укладывают слои материала для заднего фланца. Затем производят установку нажимного пуансона пресс-формы, который скрепляют с сепаратором. Путем подачи давления на эластичный пуансон осуществляют прессование и образование монолитного рабочего колеса компрессора. Полученное рабочее колесо имеет облегченную конструкцию и повышенные прочностные характеристики.

Однако у данного рабочего колеса задний фланец менее прочный, чем передний фланец. Это объясняется тем, что передний и задний фланцы формируются из единой заготовки композиционного материала, при этом передний фланец получают из кольцевой части, а задний фланец - из отдельных секторов, равных количеству лопаток в рабочем колесе. После укладки секторов композиционного материала на эластичный пуансон и прессования до готового изделия фланцы получаются, как указано выше, с различными прочностными характеристиками, что крайне нежелательно для рабочих колес авиационного двигателя.

Задачей, решаемой данным изобретением, является обеспечение равной прочности переднего и заднего фланцев.

Поставленная задача решается тем, что при сборке пресс-формы между слоями секторов, формирующих задний фланец, укладывают кольцевые заготовки из композиционного материала. Количество кольцевых заготовок определяется расчетом на прочность заднего фланца.

Настоящее изобретение поясняется следующими фигурами:

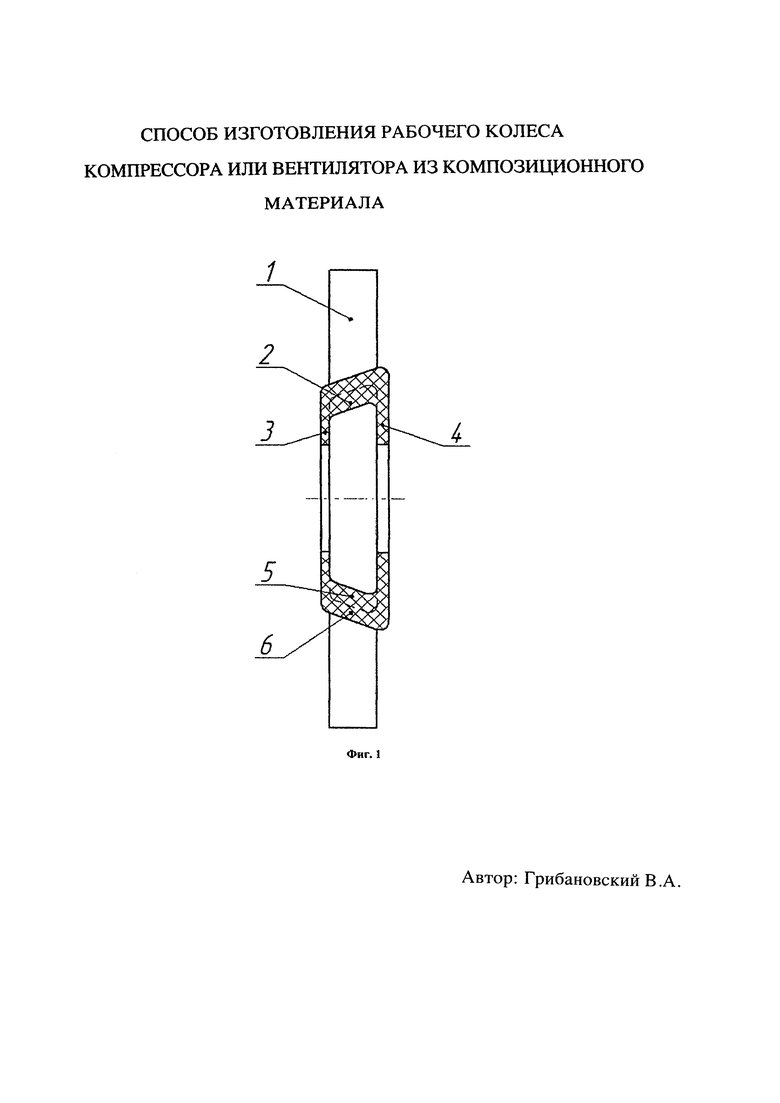

фиг. 1 - общий вид рабочего колеса,

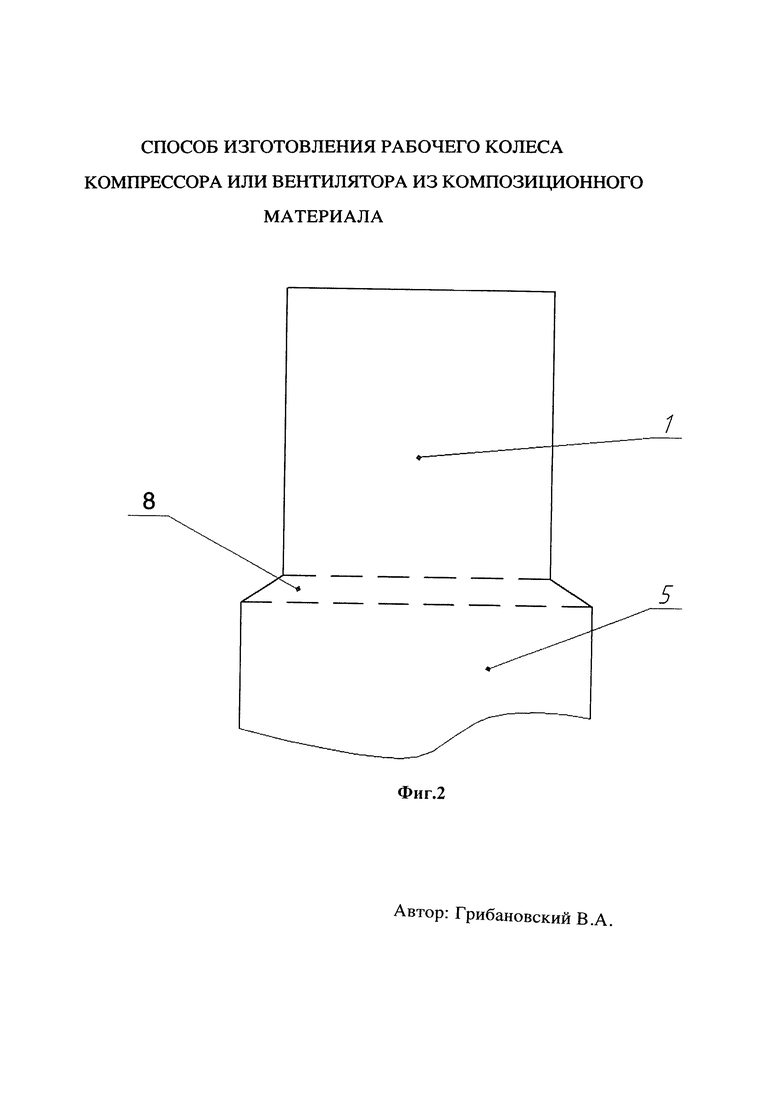

фиг. 2 - раскрой слоя композиционного материала лопатки,

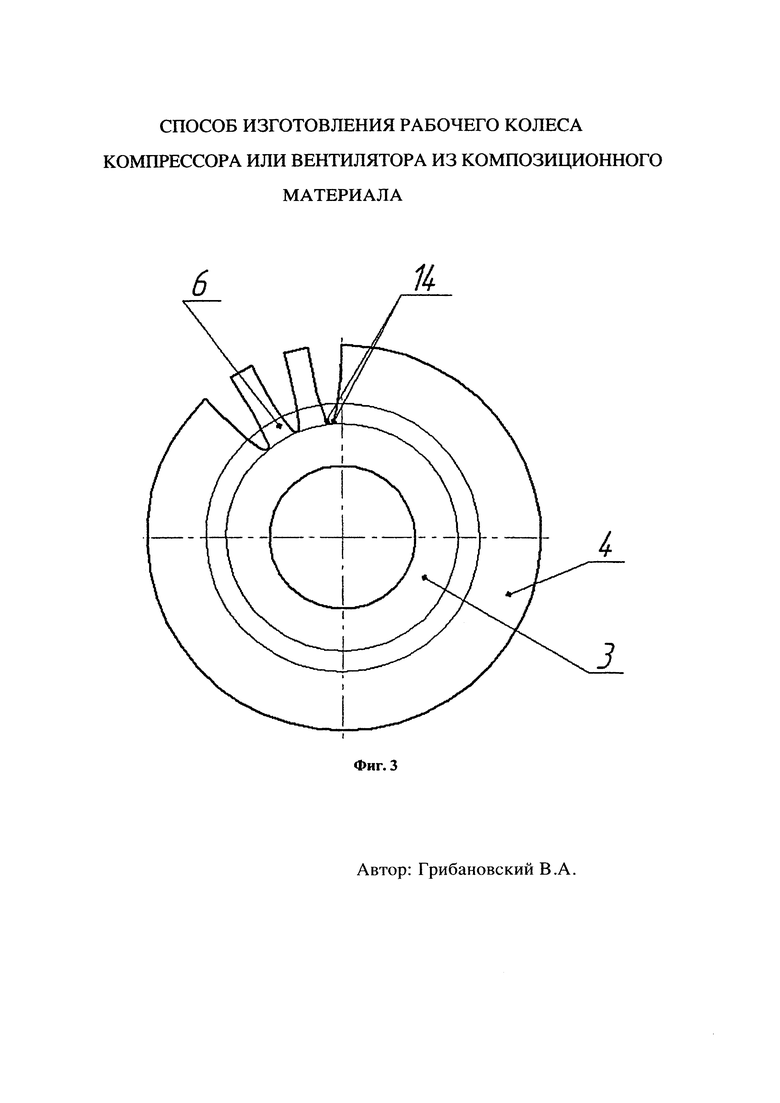

фиг. 3 - раскрой слоя композиционного материала для формирования опорного кольца, переднего и заднего фланцев,

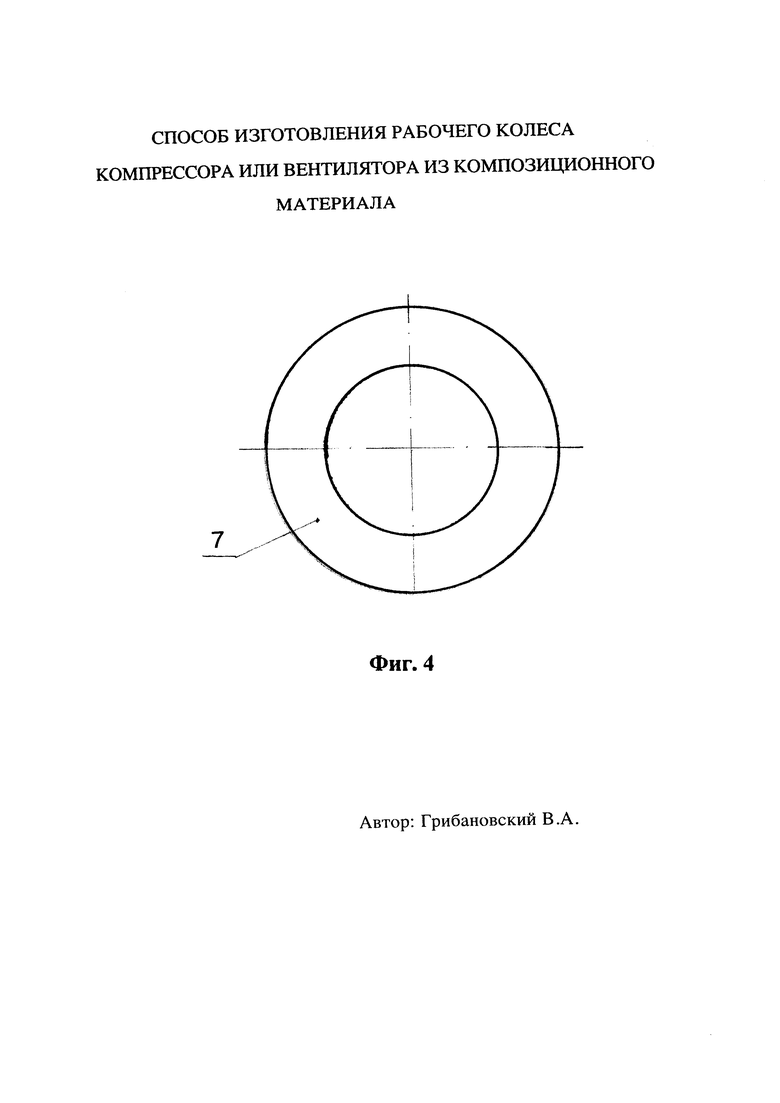

фиг. 4 - кольцевая заготовка из композиционного материала,

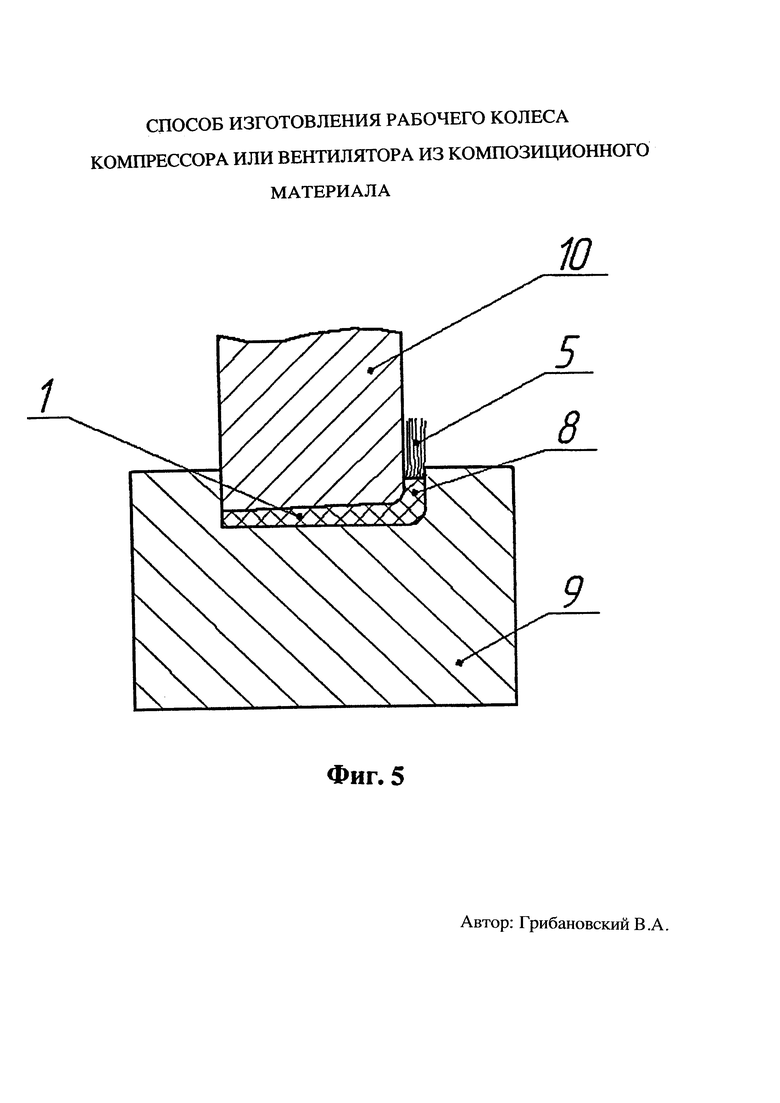

фиг. 5 - схема прессования лопатки,

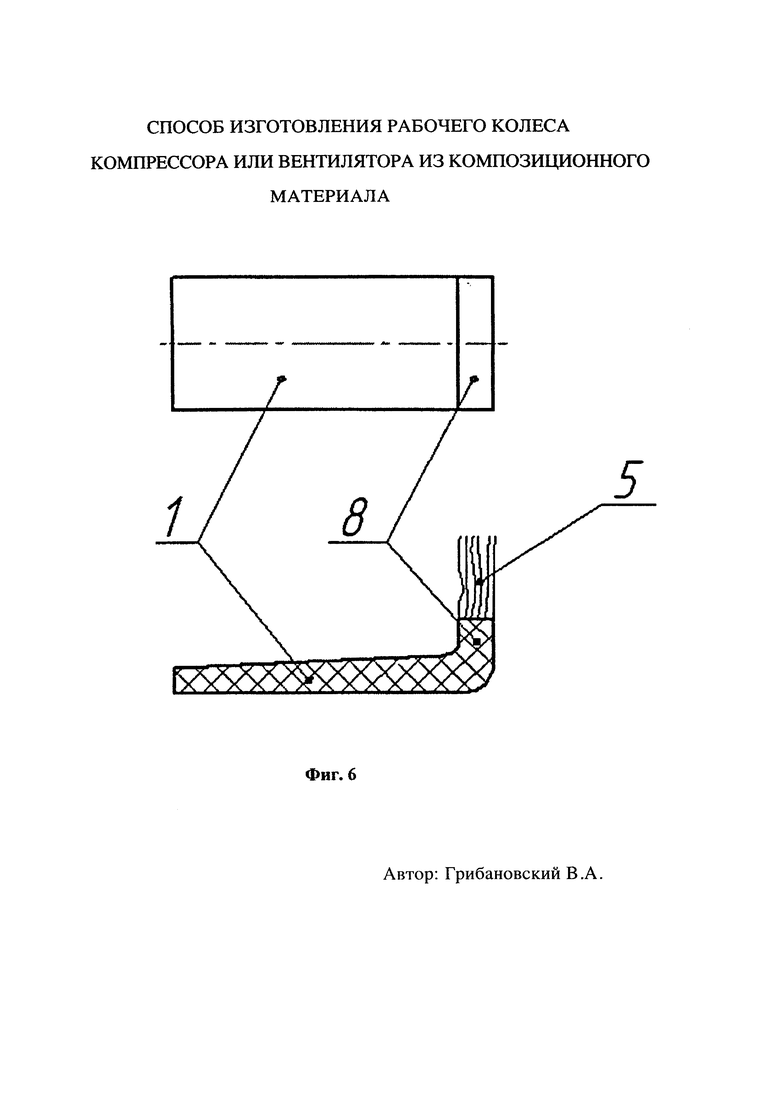

фиг. 6 - лопатка после прессования,

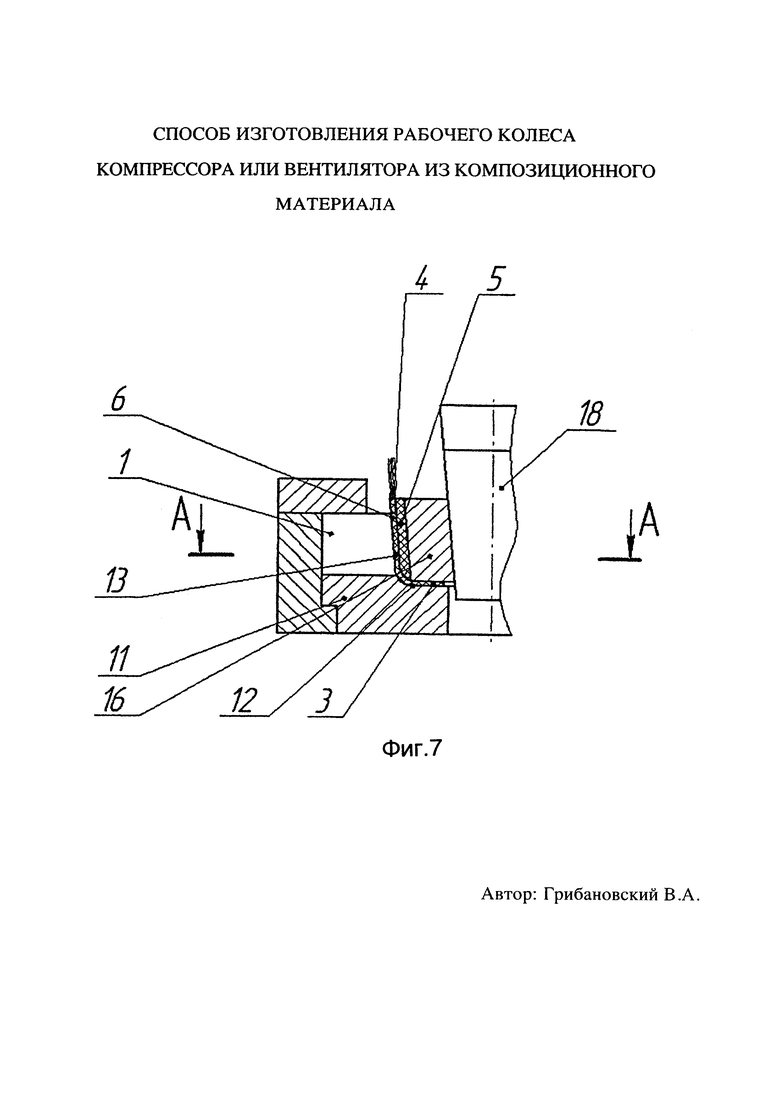

фиг. 7 - пресс-форма после укладки в лопатки композиционного материала для оформления фланцев и опорного кольца,

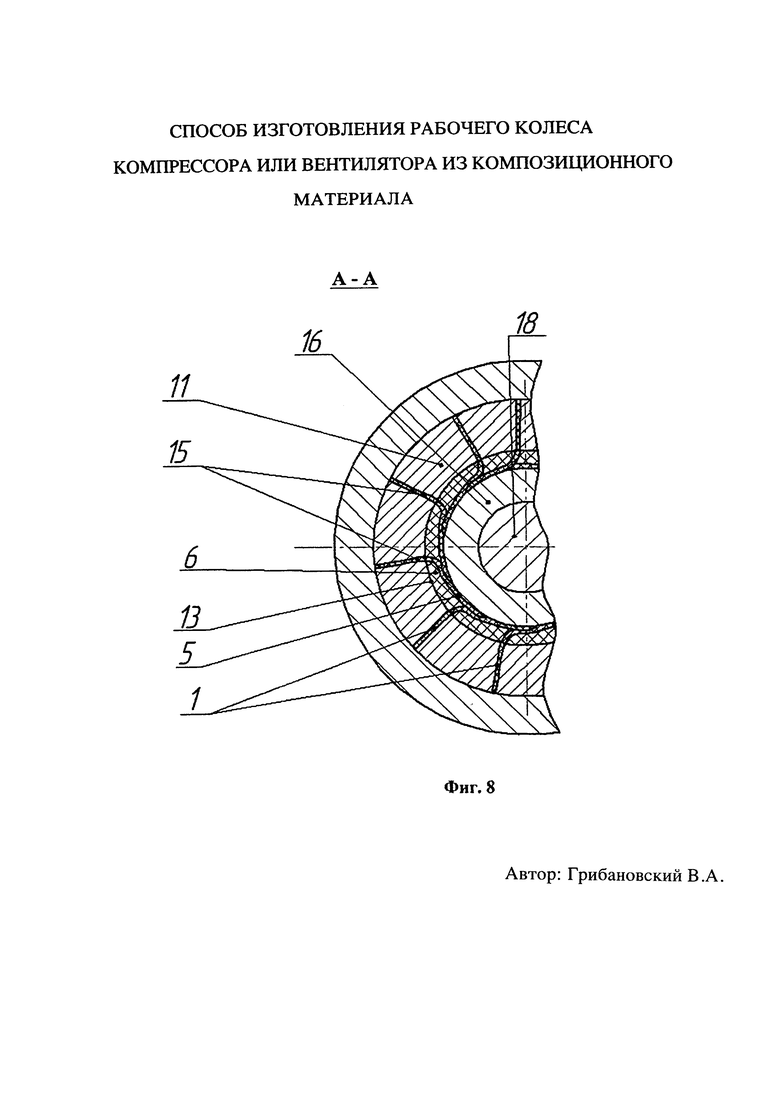

фиг. 8 - сечение А-А пресс-формы,

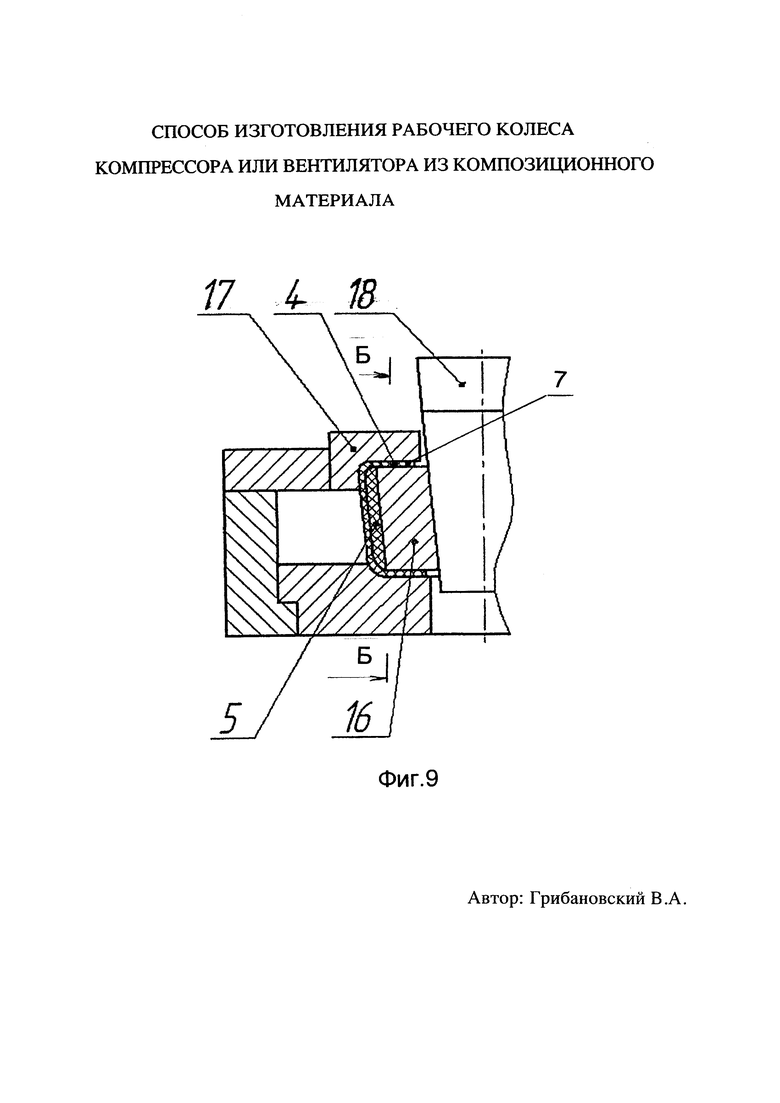

фиг. 9 - пресс-форма, готовая к прессованию,

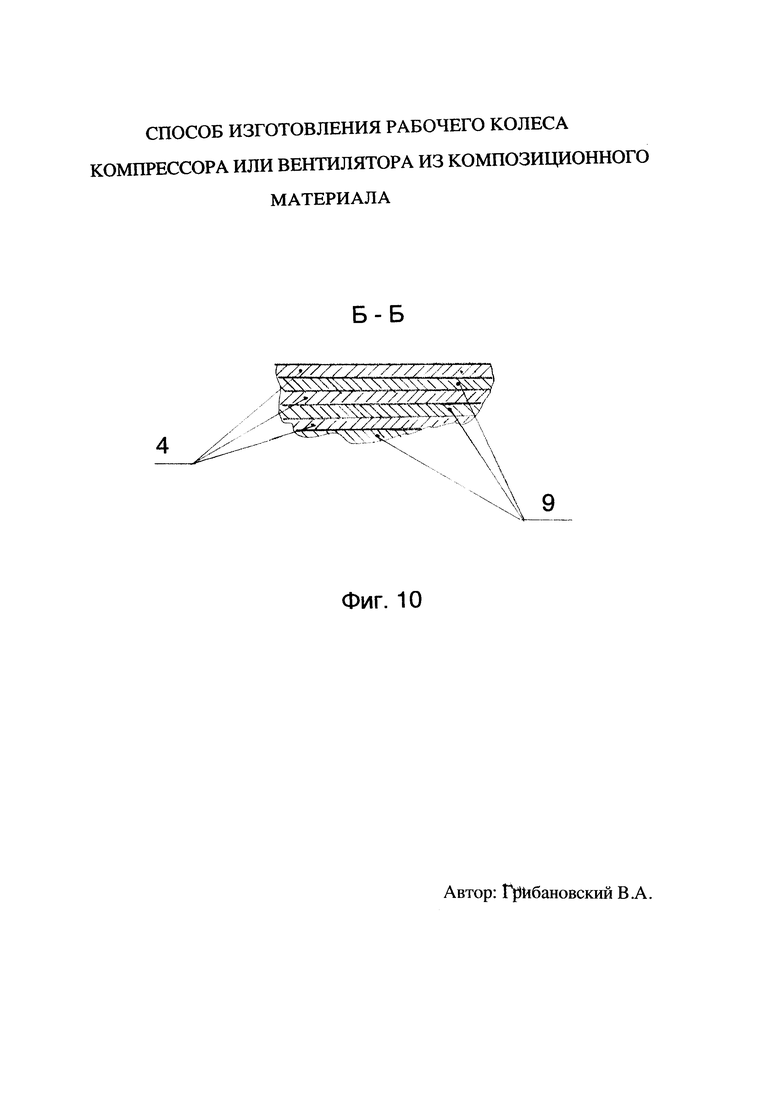

фиг. 10 - сечение Б-Б заднего фланца.

Рабочее колесо (фиг. 1) включает рабочие лопатки 1 (аэродинамический профиль лопатки условно не показан), опорное кольцо 2, передний фланец 3 и задний фланец 4. Опорное кольцо 2 формируется из композиционного материала 5, выходящего за контур лопатки 1 при раскрое (фиг. 2) материала 6, который оформляется из заготовки (фиг. 3) и который формирует аэродинамический профиль опорного кольца. Из этой же заготовки формируются передний 3 и задний 4 фланцы (фиг. 1 и фиг. 3).

В данной конструкции учитывается, что композиционные материалы имеют наибольшую прочность при растяжении вдоль волокон, а наиболее нагруженным из-за действия центробежных сил является место крепления лопаток к опорному кольцу, поэтому волокна в части 5 под действием указанных сил будут расслаиваться, чтобы исключить этот недостаток опорное кольцо усиливают фланцами, которые объединены частью 6 опорного кольца и выполнены из раскроенного единого материала. Таким образом, передний 3, задний 4 фланцы и часть опорного кольца 6 образуют силовой элемент рабочего колеса, в котором волокна работают на растяжение, т.к. фланцы являются крепежным элементом, через который передаются силы, возникающие при вращении колеса. Швеллерообразное сечение силового элемента (фланцы 3, 4 и часть опорного кольца 6) обеспечивают высокую удельную прочность всей конструкции рабочего колеса. В данной конструкции задний фланец уступает по прочности переднему фланцу, это связано с тем, что передний фланец формируется из кольцевой части 3 (фиг. 3), а задний фланец - из отдельных секторов 4 (фиг. 3). Чтобы указанный недостаток устранить, необходимо усовершенствовать способ изготовления рабочего колеса.

Способ изготовления рабочего колеса компрессора заключается в раскрое различных размеров слоев материала (фиг. 2) лопаток 1, при этом слои раскраиваются с учетом того, что материал 5 предназначен для формирования части 5 опорного кольца 2 (фиг. 1). Также производят раскрой слоев материала (фиг. 3) для оформления переднего 3, заднего 4 фланцев и части опорного кольца 6 (фиг. 1). Для увеличения прочности заднего фланца готовят кольцевые заготовки 7 (фиг. 4). Количество слоев и их размеры (фиг. 2, фиг. 3 и фиг. 4) рассчитываются для каждого конкретного колеса с учетом конфигурации лопатки, опорного кольца, фланцев и необходимой прочности. Далее каждый слой, который формирует перо лопатки (фиг. 2), пропитывают связующим в зонах 1 и 8 (фиг. 2). Зона 8 раскроя предназначена для формирования части опорного кольца 8 (фиг. 6) длиной 1…20 мм, которая фиксирует лопатку в сепараторе 11 (фиг. 7, фиг. 8) в радиальном направлении. Затем слои выкладывают в матрице 9 (фиг. 5) пресс-формы, устанавливают пуансон 10 и производят прессование в соответствии с технологическим режимом для применяемого композиционного материала. После разборки пресс-формы получается лопатка 1 (фиг. 5), на ее корневом сечении образована наметка 8 для части 5 опорного кольца 2 (фиг. 1), часть материала 5 (фиг. 2, фиг. 5, фиг. 6) остается в исходном состоянии, из которого в дальнейшем сформируется часть 5 опорного кольца 2 (фиг. 1). Далее пропитывают раскрой слоев (фиг. 3) и выкладывают их в пресс-форме, при этом кольцевая часть 3 (фиг. 3) укладывается в сепаратор 11 (фиг. 7) в полость 12, где оформляется передний фланец 3 (фиг. 1 и фиг. 7), а часть 6 раскроя укладывают в полость 13 сепаратора 11 (фиг. 3, фиг. 7 и фиг. 8), в которой оформляется часть 6 опорного кольца 2 с необходимым аэродинамическим профилем (фиг. 1), при укладке совмещают прорези 14 с прорезями 15 сепаратора 11 (фиг. 8). Затем в прорези 15 сепаратора 11 вставляют лопатки 1 (фиг. 7 и фиг. 8) до упора наметки 8 в часть 6 раскроя и в полость 13 укладывают материал 5 (фиг. 6, фиг. 7 и фиг. 8), предварительно пропитав связующим. Из материала 5 (фиг. 6, фиг. 7 и фиг. 8) сформируется часть 5 опорного кольца 2 (фиг. 1, фиг. 7, фиг. 8 и фиг. 9). Затем в пресс-форму устанавливают эластичный пуансон 16 (фиг. 7, фиг. 8 и фиг. 9). На него укладывают сектора 4 раскроя (фиг. 3 и фиг. 9), но в каждом слое стык секторов - слабое место с точки зрения прочности. Для создания заднего фланца, равного по прочности переднему фланцу между слоями, состоящими из секторов 4, укладывают кольцевые заготовки 7 (фиг. 4, фиг. 9), количество которых определяется расчетом на прочность фланца. В качестве примера (фиг. 10) представлено увеличенное сечение Б-Б, на котором показано чередование слоев из секторов 4 и кольцевых заготовок 7. Как известно, в композиционном материале армирующий элемент - ткань изготавливается из нитей: основы и уток, поэтому кольцевая заготовка имеет различную прочность при приложении сил под разными углами к основе ткани. Для создания равнопрочного фланца при укладке в пресс-форму кольцевых заготовок, каждую из них поворачивают относительно предыдущей на угол, равный 360:n, где n - количество расчетных кольцевых заготовок, при этом за ориентир берут, например, основу ткани. Далее устанавливают нажимной пуансон 17 (фиг. 9), который обеспечивает форму и размеры заднего фланца, и скрепляют вместе с сепаратором, например, болтами (не показаны). На эластичный пуансон 16 подают давление, например, конусом 18 (фиг. 7, фиг. 8 и фиг. 9), под действием которого эластичный пуансон 16 создает давление на композиционный материал, формующий опорное кольцо, передний и задний фланцы. Прессование проводят по режиму, соответствующему применяемому композиционному материалу для рабочего колеса.

После разборки пресс-формы получают монолитное рабочее колесо (фиг. 1), содержащее рабочие лопатки, опорное кольцо, передний и задний фланцы.

Данным изобретением решается задача создания высоконагруженной конструкции рабочего колеса компрессора или вентилятора из композиционного материала при значительном снижении удельной массы и повышении жесткости и прочности, при этом передний и задний фланцы равнопрочны.

Изобретение относится к области турбостроения, а именно к способу изготовления рабочих колес компрессора или вентилятора из композиционных материалов. Техническим результатом изобретения является повышение прочности заднего фланца до уровня прочности переднего. Технический результат достигается способом изготовления рабочего колеса компрессора из композиционного материала, содержащего рабочие лопатки, опорное кольцо, передний и задний фланцы, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток с обеспечением выхода за пределы контура лопаток со стороны корневого сечения на длину, превышающую длину дуги опорного кольца между соседними лопатками, части материала, предназначенного для формирования части опорного кольца. Прессование лопаток с получением со стороны корневого сечения наметки опорного кольца с сохранением части выходящего за контур лопатки материала, предназначенного для формирования части опорного кольца, в исходном состоянии. Укладка в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей заготовки в полости сепаратора пресс-формы, предназначенной для оформления переднего фланца и аэродинамического профиля опорного кольца. Последующая укладка лопаток в прорези сепаратора. Пропитка и укладка слоев материала, выходящего за контур лопаток, с обеспечением предварительного формирования опорного кольца. Установка в пресс-форму эластичного пуансона, на который укладывают слои материала для заднего фланца. Установка нажимного пуансона пресс-формы, скрепление его с сепаратором и образование монолитного рабочего колеса прессованием путем подачи давления на эластичный пуансон. При этом между слоями материала для заднего фланца укладывают кольцевые заготовки композиционного материала, количество которых определяется расчетом на прочность. 1 з.п. ф-лы, 10 ил.

1. Способ изготовления рабочего колеса компрессора или вентилятора из композиционного материала, содержащего рабочие лопатки, опорное кольцо, передний и задний фланцы, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, раскрой слоев композиционного материала для лопаток, который осуществляют с обеспечением выхода за пределы контура лопаток со стороны корневого сечения на длину, превышающую длину дуги опорного кольца между соседними лопатками, части материала, предназначенного для формирования части опорного кольца, прессование лопаток с получением со стороны корневого сечения наметки опорного кольца с сохранением части выходящего за контур лопатки материала, предназначенного для формирования части опорного кольца, в исходном состоянии, укладку в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, предназначенной для оформления переднего фланца и аэродинамического профиля опорного кольца, последующую укладку лопаток в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, пропитку и укладку слоев материала, выходящего за контур лопаток, с обеспечением предварительного формирования опорного кольца, установку в пресс-форму эластичного пуансона, предназначенного для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладывают слои материала для заднего фланца, установку нажимного пуансона пресс-формы, скрепление его с сепаратором и образование монолитного рабочего колеса прессованием путем подачи давления на эластичный пуансон, отличающийся тем, что между слоями материала для заднего фланца укладывают кольцевые заготовки композиционного материала, количество которых определяется расчетом на прочность.

2. Способ изготовления рабочего колеса компрессора или вентилятора из композиционного материала по п. 1, отличающийся тем, что при укладке в пресс-форму кольцевых заготовок, каждую из них поворачивают относительно предыдущей на угол 360:n, где n - количество кольцевых заготовок, полученное расчетом на прочность заднего фланца.

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| JP 9217601 A1, 19.08.1997 | |||

| WO 2011063334 A1, 26.05.2011 | |||

| US 5697152 A, 16.12.1997. | |||

Авторы

Даты

2016-06-10—Публикация

2014-12-23—Подача