Изобретение относится к области турбостроения, точнее к конструкциям и способам изготовления рабочих колес из композиционного материала для компрессора или вентилятора двигателя, преимущественно авиационного.

Известно рабочее колесо (RU №2382910 кл. F04D 29/26 опубл. 27.02.2010 г.), конструкция которого содержит отдельные сектора из слоистого композиционного материала на полимерной основе, объединенные в рабочее колесо, по меньшей мере четырьмя несущими силовыми кольцами из композиционного материала, причем каждый сектор включает одну рабочую лопатку. Хвостовая часть лопатки выполнена в виде ножки хвостовика с криволинейной геометрией, определяемой полками, разделенными пазами, размещенными по высоте ножки, под соответствующие силовые кольца, размещенные в этих пазах. По данному изобретению достигается получение монолитного колеса, однако массивная ступица увеличивает относительную массу колеса, сложная технология изготовления хвостовика лопатки, при этом перерезаются волокна композиционного материала, что снижает прочность колеса.

Известен способ получения рабочего колеса компрессора(патент RU №2502601 кл. B29D 15/00 опубл. 27.12.2010 г.) из композиционных материалов. Производят раскрой слоев композиционного материала для получения заготовок, из которых формируют передний и задний фланцы, часть опорного кольца и лопатки. Прессуют лопатки с получением со стороны корневого сечения наметки опорного кольца. В пресс-форму укладывают заготовку, предназначенную для формирования переднего и заднего фланцев и части опорного кольца. При этом часть этой заготовки располагают в полости сепаратора пресс-формы. Затем в прорези сепаратора укладывают лопатки. Производят пропитку и укладку слоев материала, выходящего за контур лопаток, с обеспечением предварительного формирования опорного кольца. В пресс-форму устанавливают эластичный пуансон, обеспечивающий формирование внутренних поверхностей переднего и заднего фланцев и опорного кольца. На пуансон укладывают слои материала для заднего фланца. Затем производят установку нажимного пуансона пресс-формы, который скрепляют с сепаратором. Путем подачи давления на эластичный пуансон осуществляется прессование и образование монолитного рабочего колеса компрессора. Полученное рабочее колесо имеет облегченную конструкцию и повышенные прочностные характеристики.

Однако у данного рабочего колеса при стыковке с соседней деталью нарушается сплошность аэродинамической поверхности, т.к. место соединения наружной плоскости фланца и аэродинамической поверхности опорного кольца выполнено тороидальной поверхностью с определенным радиусом, что нарушает сплошность аэродинамической поверхности.

Задачей, решаемой данным изобретением, является создание из композиционного материала рабочего колеса компрессора или вентилятора (далее рабочее колесо), включающего рабочие лопатки, опорное кольцо, передний и задний фланцы, конструкция которого обеспечит сплошность аэродинамической поверхности в месте контакта с соседней деталью.

Поставленная цель достигается тем, что на стыке опорного кольца и заднего фланца выполняют центрирующий поясок, образованный продолжением аэродинамического профиля опорного кольца, кольцевой площадью, например, параллельной заднему фланцу и тороидальной поверхностью, соединяющий кольцевую площадь с поверхностью заднего фланца.

Таким образом, исключается нарушение сплошности аэродинамической поверхности на стыке деталей или узлов и обеспечивается их номинальное расположение.

Способ изготовления рабочего колеса из композиционного материала включает раскрой слоев материала лопаток, прессование последних, размещение их в сборочной пресс-форме. При раскрое упомянутых слоев материала часть их поверхности выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длину дуги опорного кольца между соседними лопатками. При оформлении аэродинамического профиля лопатки на корневом сечении формируют часть опорного кольца длиной от 1 мм до 20 мм. При раскрое слоев материала для фланцев учитывают размеры переднего и заднего фланцев и ширину опорного кольца, чтобы их получить из единого слоя. Кроме того, производят раскрой единых слоев материала для переднего фланца, опорного кольца и центрирующего пояска. Изготавливают центрирующее кольцо, например, намоткой с наружной поверхностью, образующая которой параллельна образующей аэродинамической поверхности опорного кольца. А внутренние поверхности кольца образованы двумя внутренними тороидальними поверхностями, радиус кругового сечения одной из них равен радиусу кругового сечения тороидальной поверхности, соединяющей плоскость заднего фланца с аэродинамической поверхностью опорного кольца. Радиус кругового сечения другой поверхности равен радиусу кругового сечения тороидальной поверхности контактной детали. Далее заготовки укладывают в пресс-форму в следующей последовательности: в первую очередь укладывают раскрой, из которого образуется передний фланец, опорное кольцо и центрирующий поясок, затем заготовки, из которых формируют передний и задний фланцы и опорное кольцо. Далее лопатки вставляют в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме, после этого пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полости сепаратора в дополнение к имеющемуся там материалу опорного кольца. Далее в пресс-форму устанавливают эластичный пуансон, который нижней частью формирует передний фланец, периферийной поверхностью - опорное кольцо, а на верхнюю его часть укладывают слои композиционного материала для получения заднего фланца. После этого устанавливают центрирующее кольцо между слоями, формирующими задний фланец, и слоями, формирующими аэродинамическую поверхность центрирующего пояска. Устанавливают нажимной пуансон, под действием которого оформляется задний фланец и центрирующий поясок. Подают давление на эластичный пуансон, под действием которого окончательно оформляются передний и задний фланцы, опорное кольцо и центрирующий поясок. Производят прессование по режиму, необходимому для конкретного композиционного материала, и разборку пресс-формы известными технологическими приемами. Таким образом, получается монолитное рабочее колесо жесткой и прочной конструкции с центрирующим пояском, исключающим нарушение сплошности аэродинамической поверхности и обеспечивающим необходимое взаимное расположение контактирующих деталей.

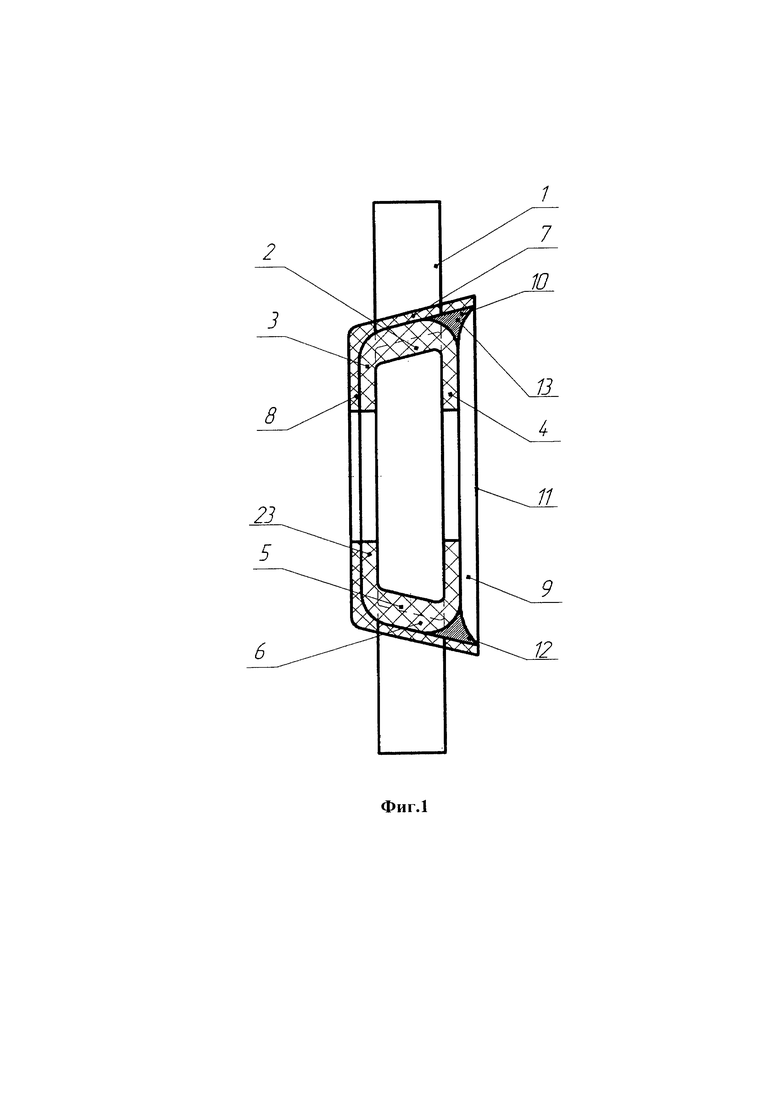

На фиг. 1 показан общий вид рабочего колеса.

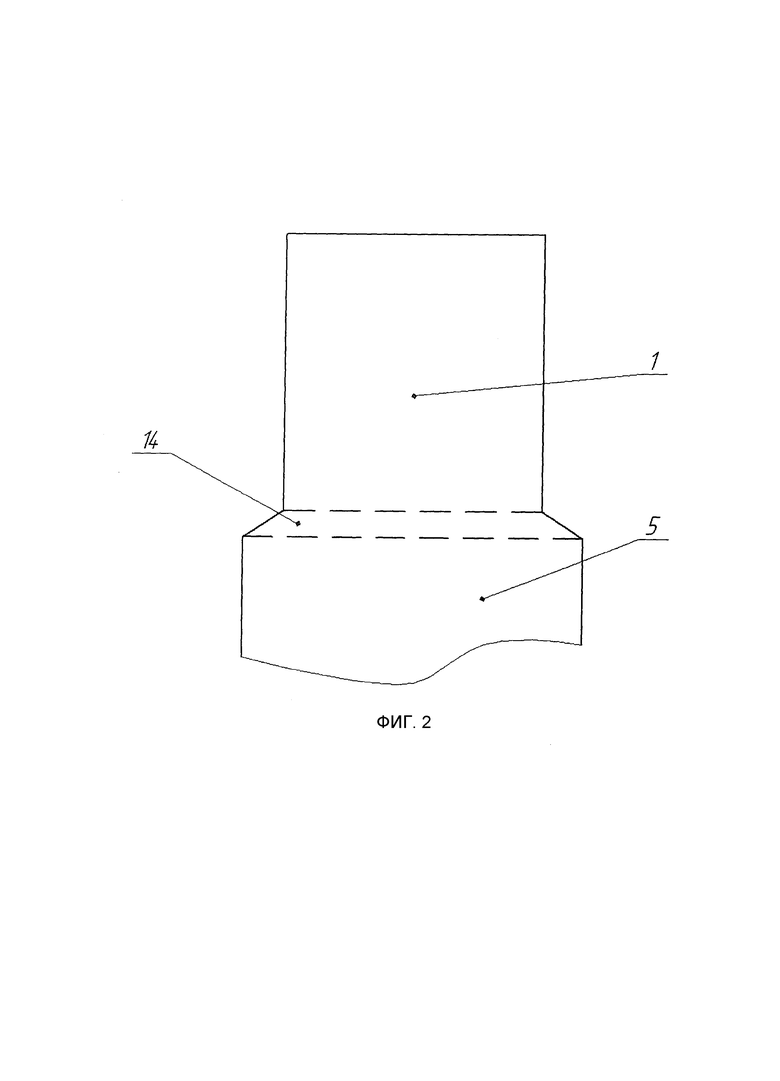

На фиг. 2 представлен раскрой слоя композиционного материала лопатки.

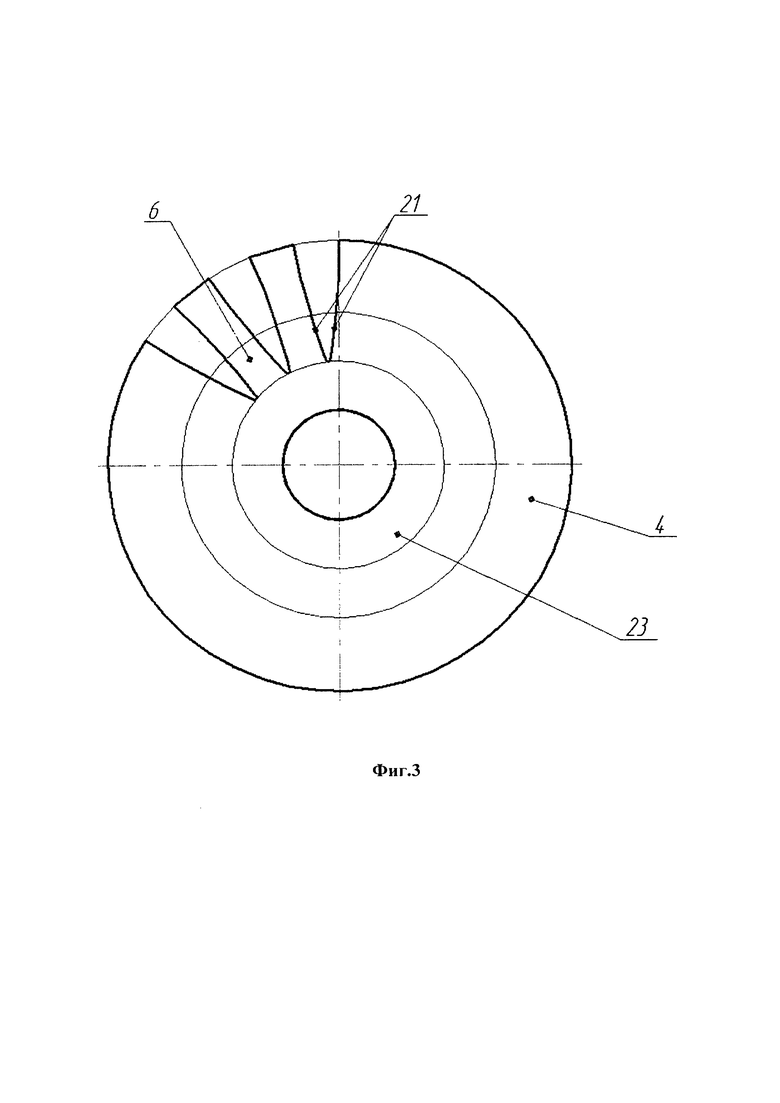

На фиг. 3 изображен раскрой слоя композиционного материала для формирования переднего и заднего фланцев и опорного кольца.

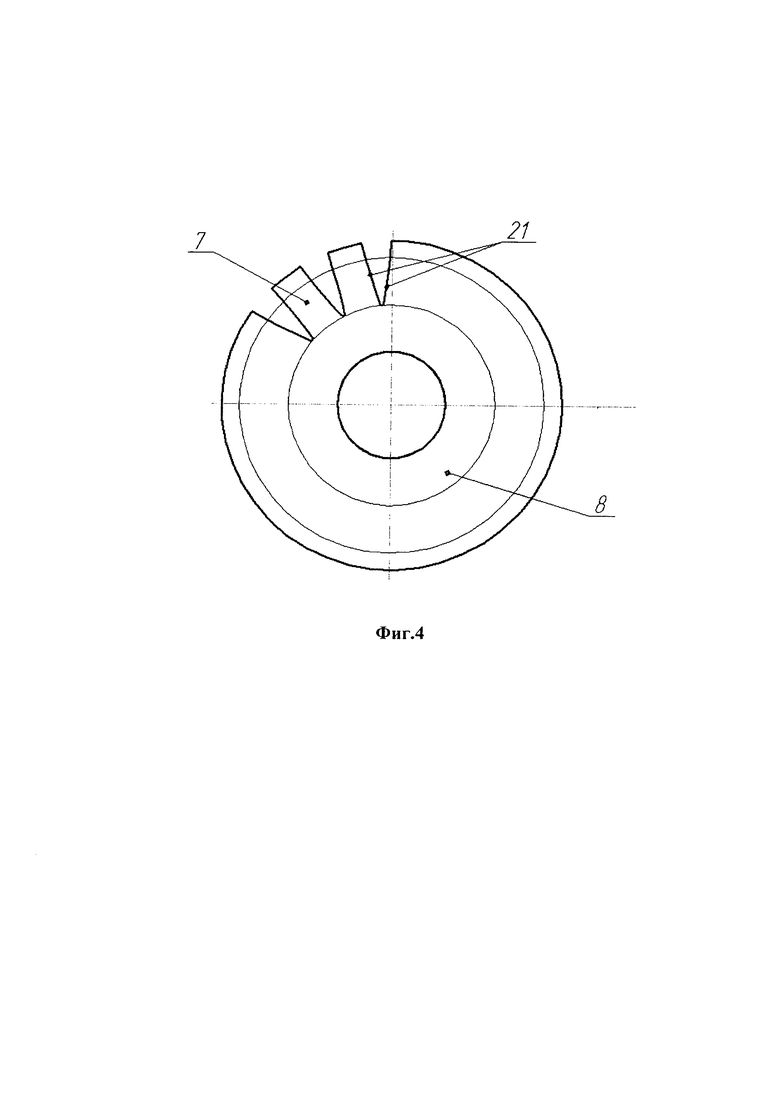

На фиг. 4 показан раскрой слоя композиционного материала для дополнительного усиления переднего фланца и для аэродинамической поверхности опорного кольца и центрирующего пояска.

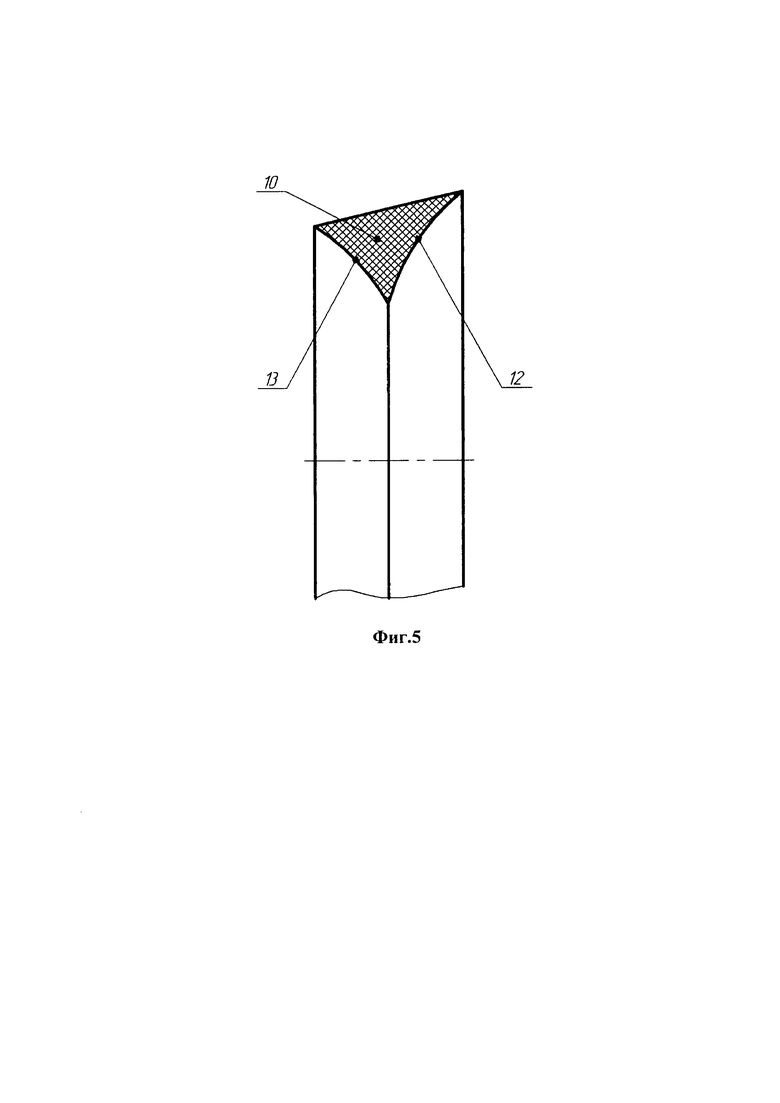

На фиг. 5 представлено центрирующее кольцо.

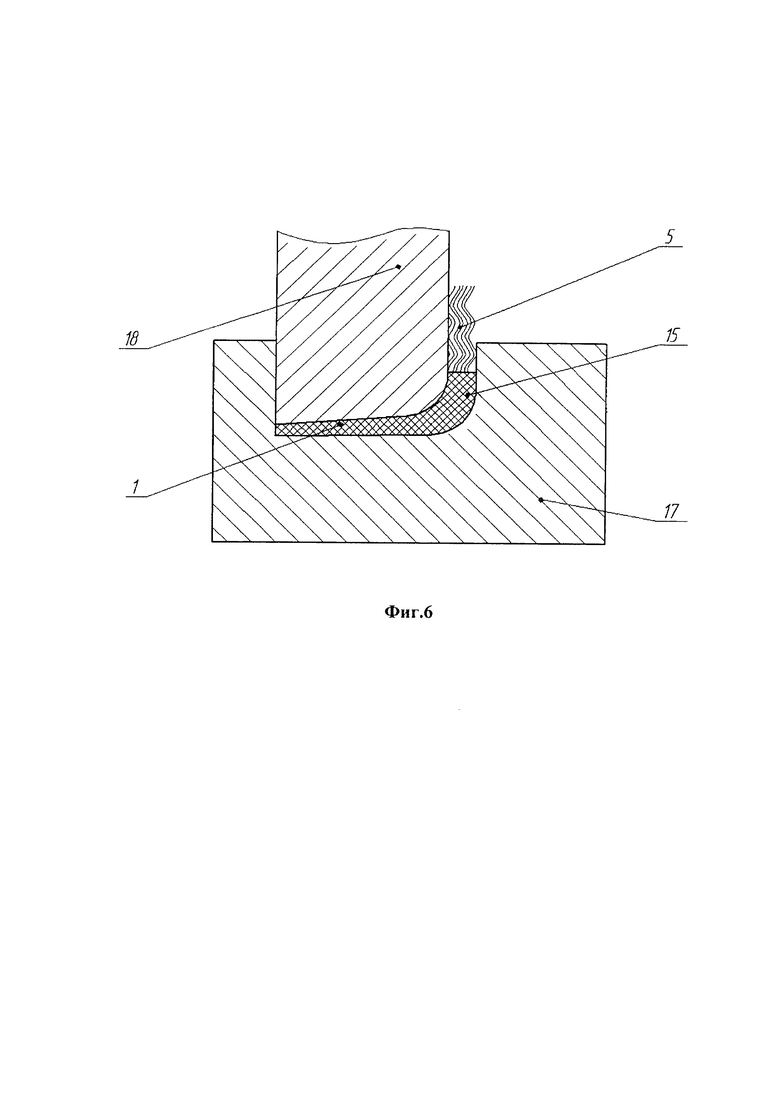

На фиг. 6 показана схема прессования лопаток.

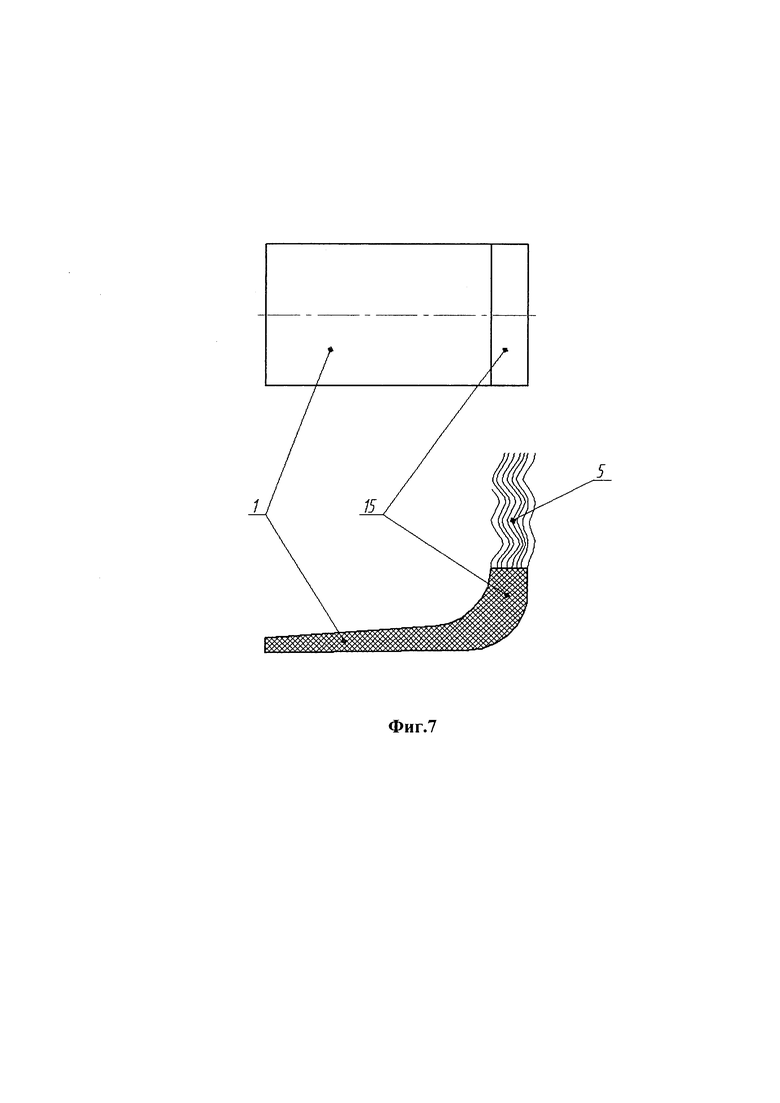

На фиг. 7 - лопатка после прессования.

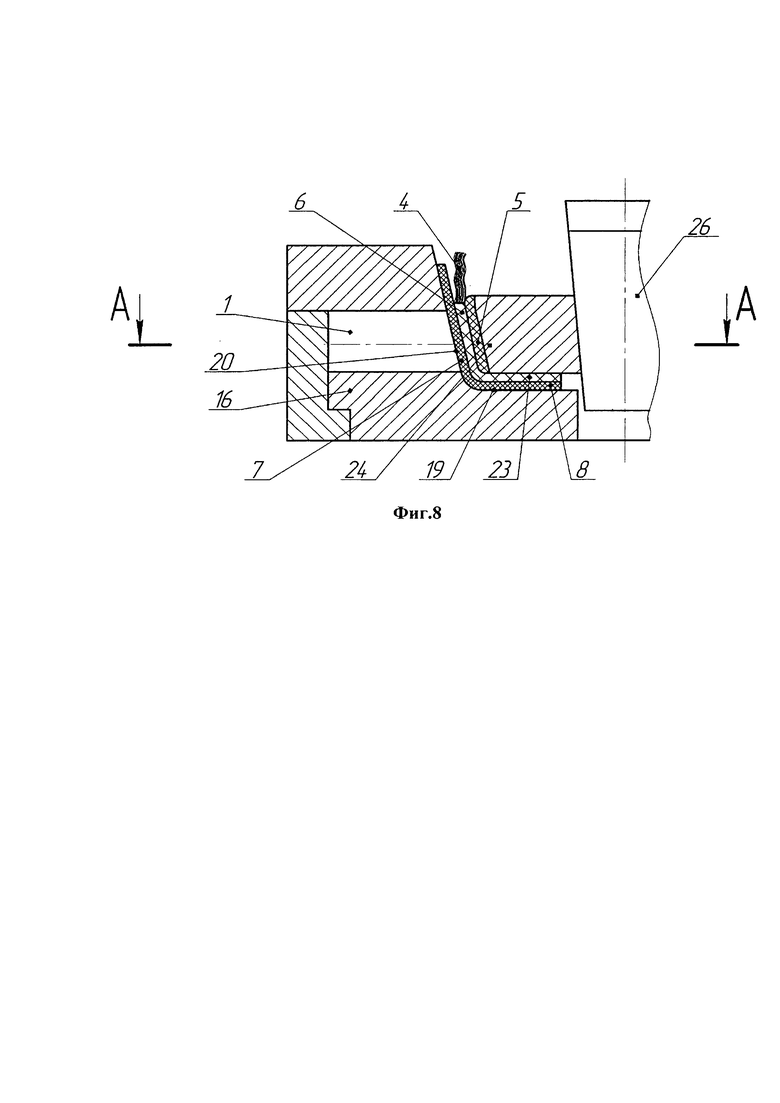

На фиг. 8 - пресс-форма после укладки в нее лопаток, композиционного материала для оформления фланцев, опорного кольца и центрирующего кольца.

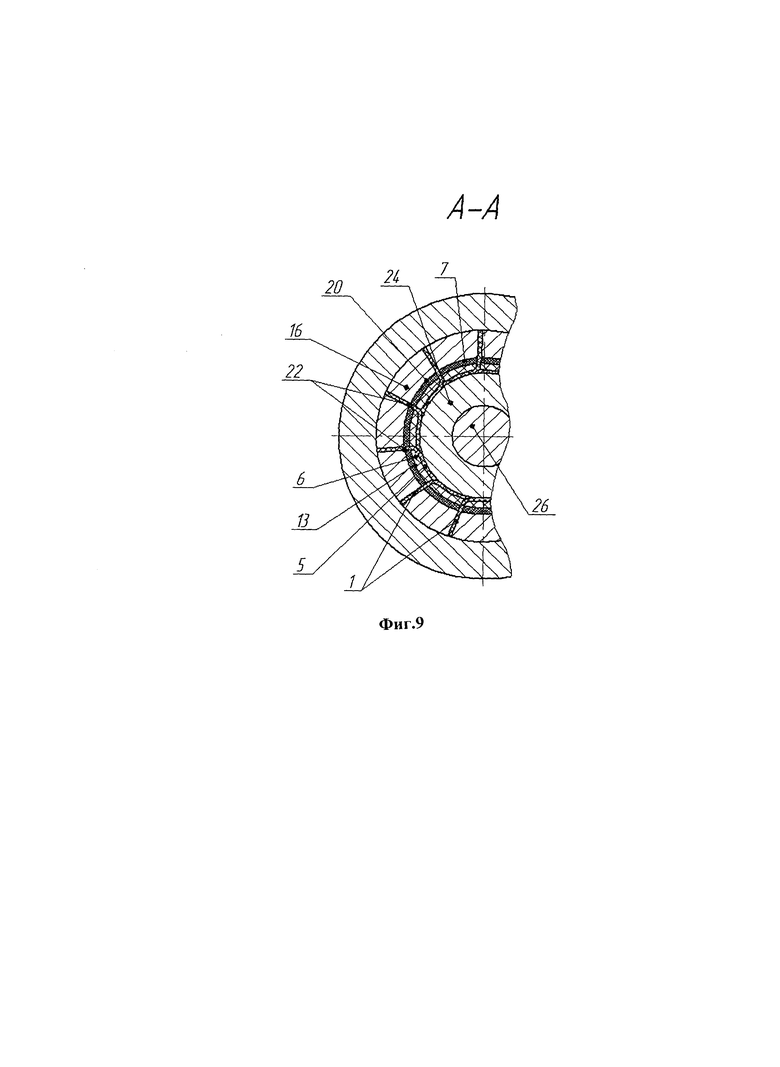

На фиг. 9 - сечение А-А пресс-формы.

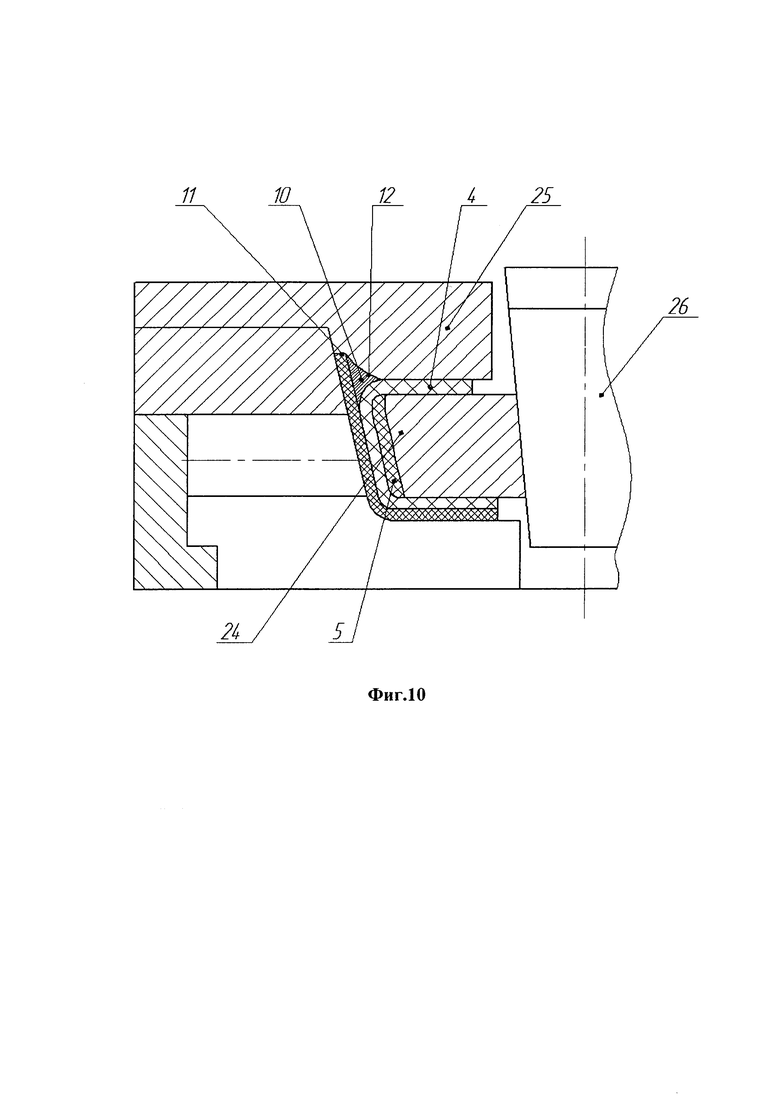

На фиг. 10 - пресс-форма, готовая к прессованию.

Рабочее колесо (фиг. 1) состоит из рабочих лопаток 1 (аэродинамический профиль лопаток условно не показан), опорного кольца 2, переднего фланца 3 и заднего фланца 4. Опорное кольцо 2 формируется из композиционного материала 5, выходящего за контур лопатки 1 при раскрое (фиг. 2), материала 6, который оформляется из заготовки (фиг. 3) и материала 7, который оформляется из заготовки (фиг. 4) и который формирует аэродинамический профиль опорного кольца и центрирующего пояска 9 (фиг. 1). Передний фланец 3 прессуется из материала 23 заготовки (фиг. 3) и материала части 8 раскроя (фиг. 4). Для заднего фланца 4 (фиг. 1) используется материал части 4 раскроя композиционного материала (фиг. 3). На заднем фланце 4 имеется, центрирующий поясок 9 (фиг. 1), который образован продолжением аэродинамического профиля 7 опорного кольца 2 и кольца 10, изготовленного, например, намоткой (фиг. 5).

В данной конструкции учитывается, что композиционные материалы имеют наибольшую прочность при растяжении вдоль волокон, а наиболее нагруженным является место крепления лопатки к опорному кольцу, из-за действия центробежных сил и действия сил аэродинамического потока на перо лопатки, поэтому опорное кольцо усиливается фланцами 3, 4, которые объединены частью 6 опорного кольца и выполнены из раскроенного единого материала (фиг. 3). Чтобы исключить нарушения сплошности в месте контакта с соседней деталью на стыке опорного кольца 2 и заднего фланца 4 (фиг. 1) выполнен центрирующий поясок 9, образованный продолжением аэродинамического профиля опорного кольца 7, кольцевой площадью 11, например, параллельной заднему фланцу 4 и тороидальной поверхностью 12 кольца 10. В данной конструкции материал 8 раскроя (фиг. 1, фиг. 4) усиливает передний фланец 3, а часть 7 раскроя - опорное кольцо 2. Центрирующий поясок 9 придает дополнительную прочность и жесткость всей конструкции рабочего колеса. Радиус кругового сечения тороидальной поверхности 12 соответствует радиусу кругового сечения тороидальной поверхности соседней детали. Таким образом, создание центрирующего пояска у рабочего колеса исключает нарушение сплошности аэродинамической профиля опорного кольца и обеспечивает центровку с соседней деталью.

Способ изготовления заключается в раскрое различных размеров слоев материала (фиг. 2) лопаток 1, при этом слои раскраиваются с учетом того, что часть материала 5 предназначена для формирования части 5 опорного кольца 2 (фиг. 1). Раскраиваются слои материала (фиг. 3) для оформления переднего 3, заднего 4 фланцев и части опорного кольца 6 (фиг. 1) Для исключения несплошности аэродинамического профиля в месте стыковки заднего фланца 4 (фиг. 1) с соседней деталью производят раскрой слоев материала (фиг. 4), который включает кольцевую часть 8 для усиления переднего фланца (фиг. 1), часть 7 материала для формирования аэродинамической профиля опорного кольца и центрирующего пояска 9. Для создания центрирующего пояска 9 изготавливают кольцо 10 (фиг. 1, фиг. 5), например, намоткой, при этом учитывают, что одна тороидальная поверхность 13 (фиг. 5) должна соответствовать тороидальной поверхности, соединяющей задний фланец 4 и часть 6 опорного кольца (фиг. 1). А вторая тороидальная поверхность 12 (фиг. 1, фиг. 5) должна соответствовать контактной тороидальной поверхности соседней детали. Кольцо 10 после намотки процесс полимеризации не проходит. Далее каждый слой, который формирует перо лопатки (фиг. 2) пропитывают связующим в зоне 1 и 14. Зона 14 раскроя будет формировать часть опорного кольца 15 (фиг. 6) длиной 1…20 мм и фиксировать лопатку в сепараторе 16 (фиг. 8, фиг. 9) в радиальном направлении. Затем слои раскроя выкладывают в матрице 17 (фиг. 6) пресс-формы, устанавливают пуансон 18 и проводится прессование в соответствие с технологическим режимом для применяемого композиционного материала. После окончания процесса получается лопатка 1 (фиг. 7), на корневом сечении которой образована наметка 15 для части 5 опорного кольца 2 (фиг. 1), часть 5 материала остается в исходном состоянии, из которого в дальнейшем сформируется часть 5 опорного кольца 2 (фиг. 1). Затем пропитывают связующим раскрой слоев, если используется импрег (фиг. 4), и выкладывают их в сепаратор 16 пресс-формы, при этом кольцевая часть укладывается в полость 19 (фиг. 8), где оформится передний фланец 3 (фиг. 1, фиг. 8), а часть 7 раскроя укладывается в полость 20 сепаратора 16 (фиг. 8, фиг. 9), в которой формируется часть 7 опорного кольца 2 с необходимым аэродинамическим профилем (фиг. 1), при укладке раскроя совмещают прорези 21 (фиг. 4) с пазами 22 сепаратора 16 (фиг. 9). Далее пропитывают связующим раскрой слоев (фиг. 3) и выкладывают в сепараторе 16 пресс-формы, при этом кольцевая часть 23 укладывается в полость 19, на имеющийся там раскрой (фиг. 4), вместе часть 8 (фиг. 4) и часть 23 (фиг. 3) образуют передний фланец 3 (фиг. 1), а часть 6 раскроя укладывается в полость 20 (фиг. 8, фиг. 9), в которой формируется опорное кольцо. При укладке совмещают прорези 21 (фиг. 3) с пазами 22 сепаратора 16 (фиг. 9). Затем в пазы 22 сепаратора 16 вставляют лопатки 1 (фиг. 8, фиг. 9) до упора наметки 15 в часть 6 раскроя (фиг. 3, фиг. 8) и в полость 20 укладывают материал 5 (фиг. 8, фиг. 9, фиг. 10), предварительно пропитав связующим. Из материала зоны 5 раскроя сформируется часть 5 опорного кольца 2 (фиг. 1, фиг. 7, фиг. 8, фиг. 9, фиг. 10). После этого в пресс-форму устанавливают эластичный пуансон 24 (фиг. 8, фиг. 9, фиг. 10), например, из резины, полиуретана, пневматический и т.д. На него укладывают часть 4, раскроя (фиг. 3, фиг. 10), укладывают кольцо 10 (фиг. 5, фиг. 10), устанавливают нажимной пуансон 25 (фиг. 10),который обеспечивает форму и размеры заднего фланца 4, тороидальной поверхности 12 и кольцевой поверхности 11 (фиг. 1, фиг. 10). На эластичный пуансон 24 подают давление, например, конусом 26 (фиг. 8, фиг. 9, фиг. 10), под действием которого эластичный пуансон 24 создает давление на композиционный материал, формирующий опорное кольцо, передний и задний фланцы и центрирующий поясок. Прессование проводят по режиму соответствующему применяемому композиционному материалу для рабочего колеса. После разборки пресс-формы получают монолитное рабочее колесо (фиг. 1), содержащее рабочие лопатки, опорное кольцо, передний и задний фланцы и центрирующий поясок.

Данным изобретением решается задача создания высоконагруженной конструкции из композиционного материала рабочего колеса компрессора или вентилятора, обеспечивающего сплошность аэродинамической поверхности в зоне контакта с соседней деталью и номинальное расположение контактирующих деталей.

Изобретение относится к области турбостроения и может быть использовано при изготовлении композиционных рабочих колес компрессора или вентилятора. Рабочее колесо включает передний и задний фланцы, лопатки, закрепленные на опорном кольце. На стыке опорного кольца и заднего фланца выполнен центрирующий поясок, который обеспечивает в месте контакта с соседней деталью сплошность аэродинамической поверхности и взаимную центровку. Способ изготовления рабочего колеса включает операции раскроя композиционного материала для лопаток, переднего и заднего фланцев, опорного кольца и центрирующего пояска. Прессуют лопатки с получением со стороны корневого сечения наметки опорного кольца. Центрирующее кольцо изготавливают намоткой и не проводят операцию полимеризации. Первыми в пресс-форму укладывают заготовки, предназначенные для формирования переднего фланца и аэродинамической поверхности опорного кольца и центрирующего пояска, затем укладывают заготовки, из которых оформляют передний и задний фланцы и опорное кольцо. Далее в пазы сепаратора пресс-формы укладывают лопатки, устанавливают эластичный пуансон, на него укладывают слой материала для заднего фланца. Центрирующее кольцо кладут между слоями композиционного материала для заднего фланца и слоями, формирующими аэродинамический профиль опорного кольца и центрирующего пояска. Устанавливают нажимной пуансон, дают давление на эластичный пуансон, которые обеспечивают после полимеризации образование монолитного рабочего колеса. Полученное рабочее колесо компрессора или вентилятора имеет облегченную конструкцию, повышенные прочностные характеристики. Примененное техническое решение исключает нарушение сплошности аэродинамического профиля и создает надежную центровку с соседней деталью. 2 н.п. ф-лы, 10 ил.

1. Композитное рабочее колесо компрессора или вентилятора, включающее передний и задний фланцы, лопатки, закрепленные на опорном кольце, наружная поверхность которого образует аэродинамический профиль, отличающееся тем, что на стыке опорного кольца и заднего фланца выполнен центрирующий поясок, образованный продолжением аэродинамического профиля опорного кольца, кольцевой площадью, например, параллельной заднему фланцу, и тороидальной поверхностью, соединяющей кольцевую площадь и поверхность заднего фланца и соответствующей контактной тороидальной поверхности соседней детали.

2. Способ изготовления рабочего колеса компрессора или вентилятора, включающий раскрой слоев композиционного материала для получения заготовок, предназначенных для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, раскрой слоев композиционного материала для лопаток, который осуществляют с обеспечением выхода за пределы контура лопаток со стороны их корневого сечения на длину, превышающую длину дуги опорного кольца между соседними лопатками, части материала, предназначенного для формирования части опорного кольца, прессование лопаток с получением со стороны корневого сечения наметки опорного кольца, с сохранением части выходящего за контур лопатки материала, предназначенного для формирования части опорного кольца, в исходном состоянии, укладку в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, предназначенной для оформления переднего фланца и аэродинамического профиля опорного кольца, последующую укладку лопаток в пазы сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, пропитку и укладку слоев материала, выходящего за контур лопаток, с обеспечением предварительного формирования опорного кольца, установку в пресс-форму эластичного пуансона, предназначенного для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладывают слои материала для заднего фланца, отличающийся тем, что в первую очередь производят раскрой и укладку в пресс-форму заготовок, предназначенных для формирования переднего фланца, опорного кольца и центрирующего пояска, а после укладки на эластичный пуансон композиционного материала для заднего фланца в пресс-форму устанавливают изготовленное, например, намоткой центрирующее кольцо, у которого образующая поверхность выполнена параллельно аэродинамической поверхности опорного кольца, к которой примыкают две тороидальные поверхности, одна из которых соответствует тороидальной поверхности, соединяющей опорное кольцо и поверхность заднего фланца, другая тороидальная поверхность соответствует контактной тороидальной поверхности соседней детали, затем производят установку нажимного пуансона, который формирует наружную поверхность заднего фланца, кольцевую площадь и тороидальную поверхность, соединяющую наружную поверхность заднего фланца и кольцевую площадь центрирующего пояска, и образование монолитного рабочего колеса компрессора путем подачи давления на эластичный пуансон с последующей полимеризацией.

| РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА | 2008 |

|

RU2382910C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ТУРБИНЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2280767C2 |

| US 4354804 A1, 19.10.1982. | |||

Авторы

Даты

2021-10-11—Публикация

2021-02-25—Подача