Изобретение относится к области турбостроения, точнее к конструкциям рабочих колес вентилятора и компрессора и способам их изготовления из композиционных материалов для газотурбинного двигателя, преимущественно авиационного.

Стремление снизить удельную массу рабочего колеса вентилятора и компрессора привело к созданию различных конструкций. Известны изобретения, направленные на снижение массы вентиляторной лопатки (патент RU №2412017, опубл. 20.02.2011 г.; патент RU №2338886, опубл. 21.11.2008 г.), которыми предусмотрено изготовление полых лопаток, что снижает их массу по сравнению с цельнометаллической лопаткой, однако резко увеличивается стоимость полых лопаток, т.к. значительно усложняется их производство.

Получило широкое развитие использование композиционных материалов для производства различных деталей летательных аппаратов, в т.ч. газотурбинных двигателей. Ряд изобретений (патент RU №2413590, опубл. 10.03.2011 г.; патент RU №2462620, опубл. 27.09.2012 г.) направлен на создание из композиционных материалов лопаток, которые по своим техническим характеристикам не уступают титановым лопаткам, но значительно снижают массу вентилятора и компрессора, при этом трудоемкость изготовления композиционных лопаток намного ниже по сравнению с полыми лопатками. Однако остается узким местом в конструкции изделий крепление лопаток из композиционного материала к ободу титанового диска.

Известно изобретение (патент RU №2382910, опубл. 27.02.2010 г.). Рабочее колесо компрессора, содержащее отдельные сектора из слоистого композиционного материала на полимерной основе, объединенные в рабочее колесо несущими силовыми кольцами из композиционного материала, а сектор включает рабочую лопатку, хвостовая часть которой выполнена в виде ножки с криволинейной геометрией, определяемой полками, разделенными пазами, размещенными по высоте ножки, под соответствующие силовые кольца, размещенные в этих пазах. Такая конструкция значительно легче по массе узла, состоящего из лопаток, закрепленных на титановом диске. Однако наличие пазов на ножке (хвостовике) снижает прочность всей конструкции, т.к. в ножке волокна композиционного материала перерезаны. При использовании композиционного материала необходимо стремиться к тому, чтобы последний работал на растяжение, что позволит создать наиболее прочную конструкцию.

Известен способ получения рабочего колеса компрессора (патент RU №2502601, опубл. 27.12.2013 г.) из композиционного материала, включающий раскрой слоев материала лопаток, при этом слои имеют длину больше контура длины лопаток на величину, превышающую длину дуги опорного кольца между лопатками. Раскраивают и единые слои, из которых получают передний и задний фланцы и часть опорного кольца. Затем прессуют лопатки, при этом получают со стороны корневого сечения наметку опорного кольца и часть слоя композиционного материала остается в исходном состоянии. Далее полученные полуфабрикаты укладывают в пресс-форму в следующей последовательности: первыми укладывают слои, из которых формируют передний фланец и опорное кольцо, а часть слоя, из которого оформляют задний фланец, остается свободной. После этого устанавливают лопатки и материал, оставшийся в исходном состоянии, пропитывают, укладывают в полость пресс-формы, в которой формируется опорное кольцо, затем устанавливается эластичный пуансон и на него укладываются слои композиционного материла для получения заднего фланца, окончательно собирают пресс-форму, нагревают, прессуют, разбирают. Полученное монолитное рабочее колесо - облегченной конструкции, с повышенными прочностными характеристиками и низкой удельной массой.

Этот способ применим для рабочих колес, у которых малогабаритные лопатки. Для рабочих колес первых ступеней компрессора, у которых относительно большие размеры лопаток, и рабочего колеса вентилятора данный способ неприменим, т.к. место крепления лопатки к опорному кольцу недостаточно надежное для действия больших сил (прототип).

В данном изобретении решается задача создания высоконагруженной конструкции рабочего колеса вентилятора и компрессора (далее рабочего колеса) из композиционного материала повышенной прочности и жесткости при значительном снижении удельной массы.

Поставленная задача решается тем, что в рабочем колесе из композиционного материала лопатки выполняются монолитно с опорным кольцом, которое в свою очередь соединено монолитно с передним и задним фланцами так, что в сечении вдоль оси колеса получается швеллерообразная фигура. Лопатки снабжены хвостовиком, который неразъемно соединен с опорным кольцом и с внутренними поверхностями переднего и заднего фланцев, кроме того, для прочности хвостовики усилены межлопаточным креплением из композиционного материала, выполненным по форме поверхности, образованной хвостовиками лопаток на внутренних поверхностях опорного кольца, переднего и заднего фланцев. В результате получается монолитное рабочее колесо из композиционного материала, обладающее высокой жесткостью и прочностью и низкой удельной массой.

Для изготовления предлагаемого рабочего колеса необходима определенная последовательность технологических действий. При раскрое исходного материала (углеткань, стеклоткань и др.) выполняют заготовки лопаток и единые заготовки для опорного кольца, переднего и заднего фланцев. Особенность заготовки лопатки заключается в том, что часть материала по форме внутренних поверхностей на опорном кольце, переднем и заднем фланцах, ограниченных хвостовиками лопаток, выходит за контур хвостовика со стороны, примыкающей к переднему фланцу, а со стороны, примыкающей к заднему фланцу, по форме поверхности на заднем фланце между хвостовиками лопаток. При оформлении аэродинамического профиля пера лопатки и хвостовика у последнего вдоль стороны, примыкающей к переднему фланцу, формируется ребро высотой 2…10 мм, остальной материал, выходящий за пределы контура хвостовика, не пропитывают связующим. При раскрое слоев материала для фланцев и опорного кольца учитывают их размеры, чтобы заготовки для них получить из единого слоя. Пропитывают слои материала, если используется импрег, и укладывают их в пресс-форму, при этом часть композиционного материала укладывают в полость сепаратора пресс-формы, в которой оформляется передний фланец и аэродинамический профиль опорного кольца. Затем лопатки вставляют в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме, а это в свою очередь выполняет требования конструкторской документации на рабочее колесо. После этого пропитывают связующим материал, выходящий за пределы контура хвостовика лопаток, и предварительно формуют в полости сепаратора в дополнение к имеющемуся там материалу опорного кольца и переднего фланца. Далее в пресс-форму устанавливают эластичный пуансон, который нижней частью формует передний фланец, периферийной поверхностью опорное кольцо, а на верхнюю поверхность эластичного пуансона укладывают слои композиционного материала, выходящие за пределы контура хвостовика лопатки, и на него укладывают слои композиционного материала для получения заднего фланца, устанавливают нажимной пуансон, под действием которого и эластичного пуансона оформляется задний фланец, и дают давление на эластичный пуансон. Производят отверждение по режиму, необходимому для конкретного композиционного материала, и разборку пресс-формы известными технологическими приемами. Таким образом, получается монолитное рабочее колесо жесткой и прочной конструкции с минимальной удельной массой.

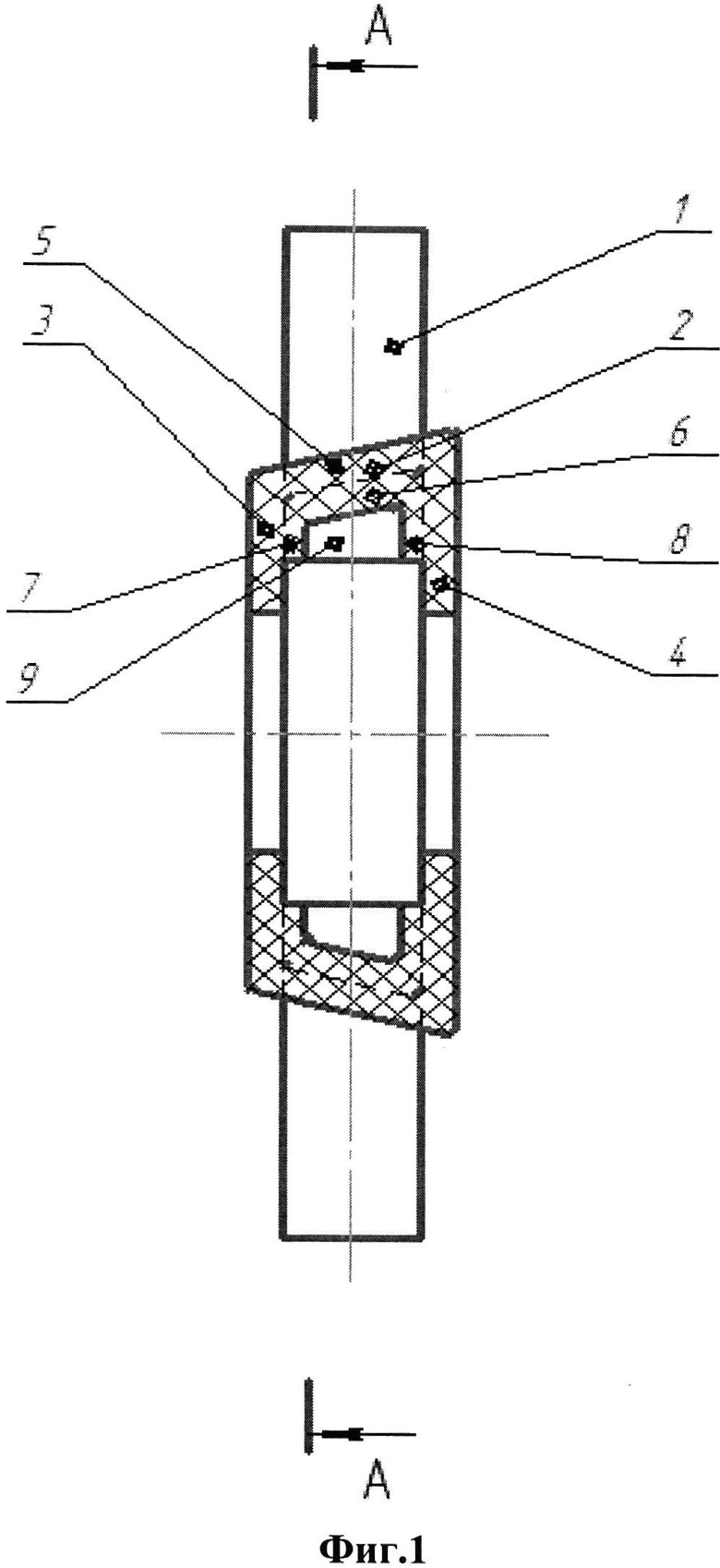

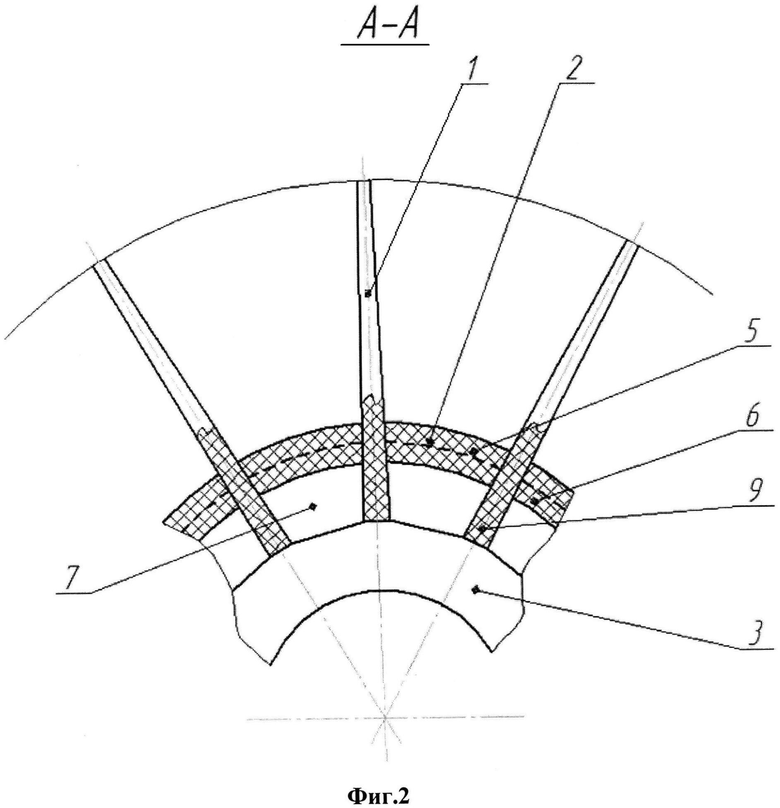

На фиг.1, фиг.2 показан общий вид рабочего колеса.

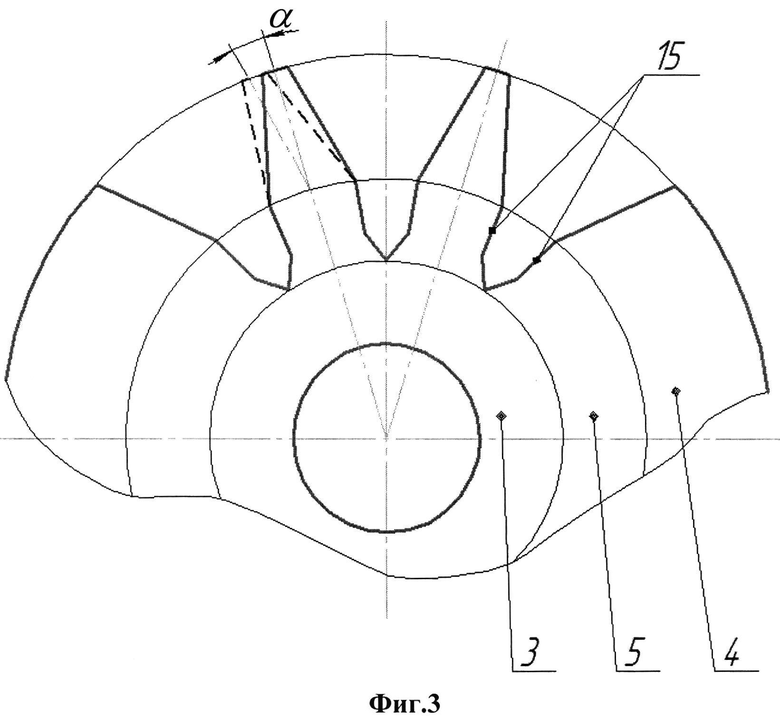

На фиг.3 изображен раскрой слоя композиционного материала для формирования переднего и заднего фланцев и опорного кольца.

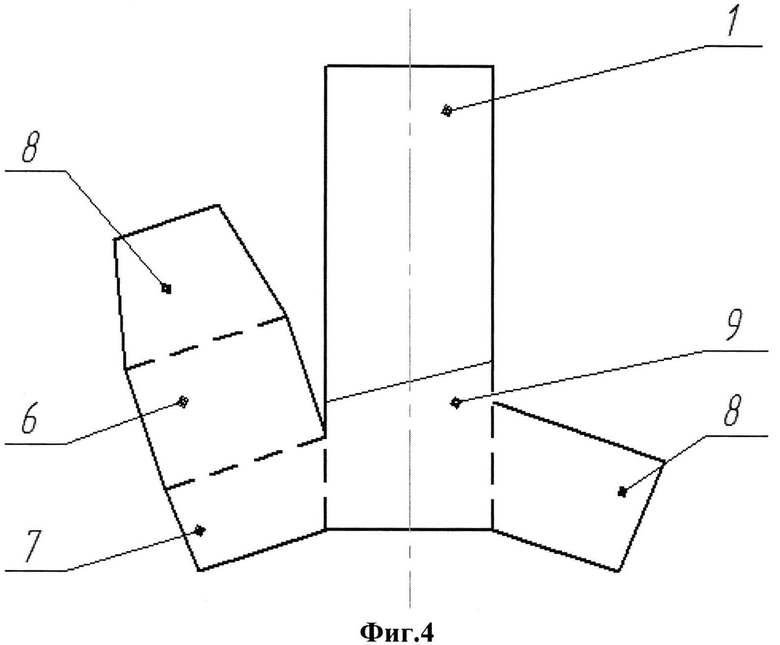

На фиг.4 представлен раскрой материала лопатки.

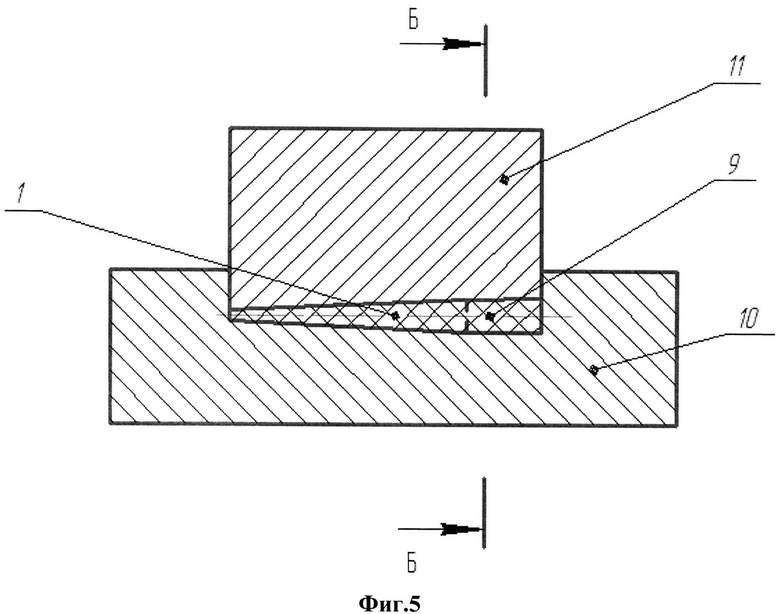

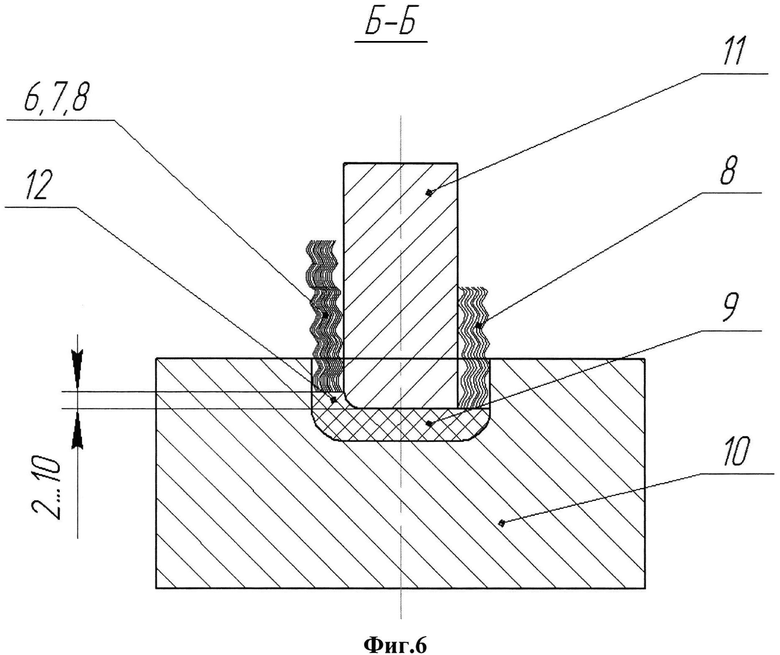

Фиг.5, фиг.6 - пресс-форма для изготовления лопатки.

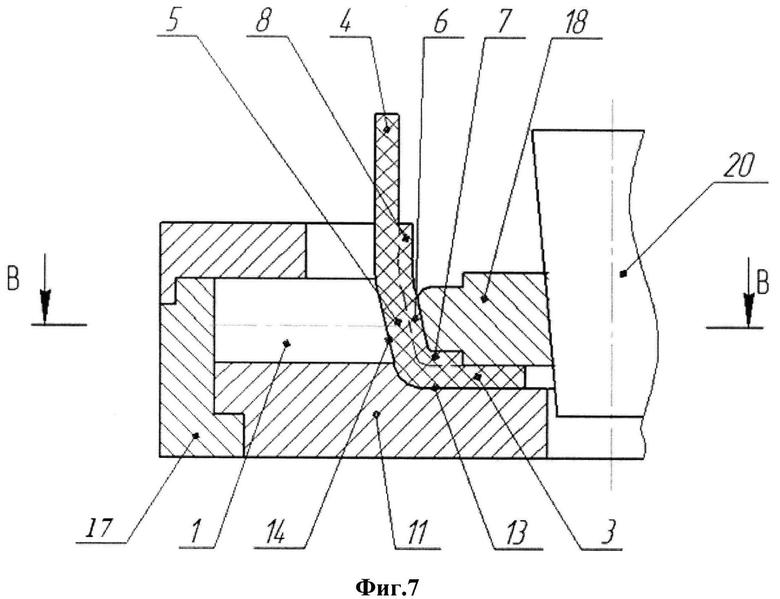

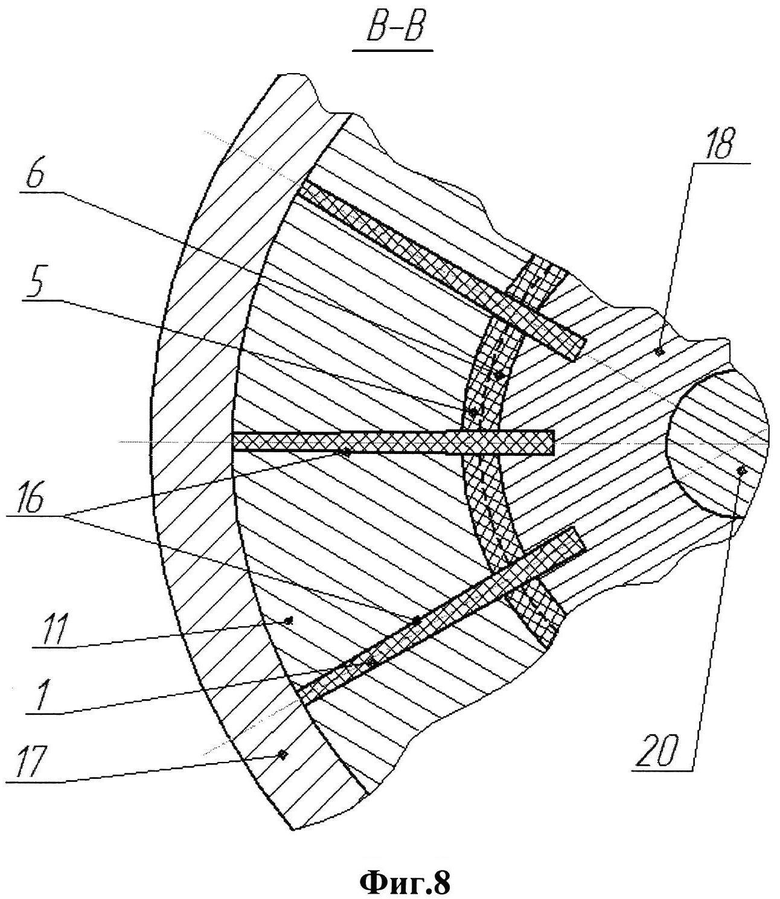

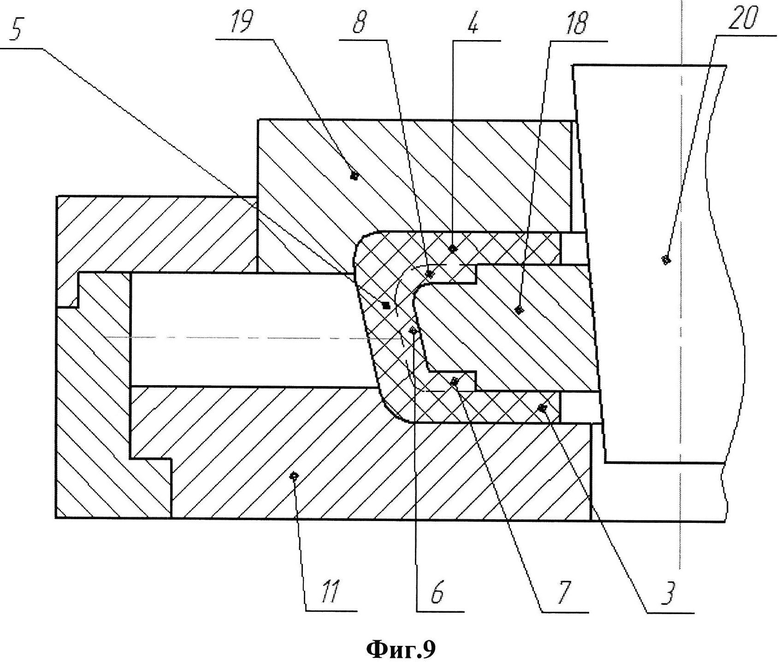

Фиг.7, фиг.8, фиг.9 - пресс-форма для сборки и прессования рабочего колеса.

Рабочее колесо (фиг.1, фиг.2) состоит из лопаток 1 (аэродинамический профиль условно не показан), опорного кольца 2, переднего фланца 3, заднего фланца 4. Опорное кольцо 2 с аэродинамическим профилем формируется из композиционного материала 5 заготовки (фиг.3), из этой же заготовки оформляют передний 3 и задний 4 фланцы (фиг.1, фиг.2, фиг.3). Прочное закрепление в рабочем колесе лопаток достигается дополнительным межлопаточным креплением, выполняемым композиционным материалом 6 опорного кольца 2, на переднем 3 и заднем 4 фланцах материалом 7, 8 соответственно (фиг.4). Таким образом, хвостовик 9 лопатки 1 жестко защемлен в рабочем колесе.

В данной конструкции учитывается, что композиционные материалы имеют наибольшую прочность при растяжении вдоль волокон, а наиболее нагруженным из-за действия центробежных, изгибающих и др. сил является место крепления лопаток 1 к опорному кольцу 2, поэтому последнее усиливается фланцами 3, 4, образуя жесткий силовой элемент рабочего колеса, в котором волокна работают преимущественно на растяжение, т.к. фланцы являются крепежными элементами, через которые передаются силы, возникающие при вращении. Швеллерообразное сечение силового элемента (фланцы и опорное кольцо) обеспечивает высокую удельную прочность всей конструкции рабочего колеса. Для жесткого защемления лопаток 1 в рабочем колесе и увеличения его жесткости и прочности вводятся межлопаточные элементы крепления 6, 7, 8 (фиг.1, фиг.2, фиг.4), которые монолитно соединены с опорным кольцом 5 и фланцами 3, 4 соответственно.

Способ изготовления рабочего колеса заключается в раскрое различных размеров слоев материала (фиг.4) лопатки 1, при этом слои раскраиваются с учетом того, что часть материала (фиг.1, фиг.2, фиг.4) по форме внутренних поверхностей на опорном кольце, переднем и заднем фланцах, ограниченных хвостовиками лопаток, выходит за контур хвостовика со стороны, примыкающей к переднему фланцу (зоны 6, 7, 8 фиг.4), а со стороны, примыкающей к заднему фланцу, по форме поверхности на заднем фланце между хвостовиками лопаток (зона 8, фиг.4). Материал, выходящий за контур хвостовика, необходим для формирования межлопаточного крепления части 6 опорного кольца 2, части 7, 8 для усиления фланцев 3, 4 соответственно и для прочного закрепления хвостовика 9 в рабочем колесе (фиг.1, фиг.2, фиг.4).

Также производят раскрой слоев материала (фиг.3) для оформления переднего 3, заднего 4 фланцев и опорного кольца 2 часть 5 (фиг.1, фиг.2). Количество слоев и их размеры рассчитываются для каждого конкретного колеса с учетом конфигурации лопатки, опорного кольца, фланцев и необходимой прочности. Далее каждый слой, который формирует перо 1 и хвостовик 9 лопатки (фиг.4), пропитывают связующим в зонах 1 и 9 и частично в зоне 7 вдоль хвостовика шириной 2…10 мм, затем слои выкладывают в матрице 10 (фиг.5, фиг.6) пресс-формы, устанавливают пуансон 11 и проводится прессование в соответствии с технологическим режимом для применяемого композиционного материала. Изготовленная лопатка 1 вдоль хвостовика 9 имеет ребро 12 высотой 2…10 мм для точной фиксации в пресс-форме (фиг.7, фиг.8, фиг.9). Ребро 12 изготавливается вдоль хвостовика 9 на стороне, которая контактирует с переднем фланцем 3 (фиг.1). Материал в зонах 6, 7, 8 (фиг.6) остается в исходном состоянии. Далее пропитывают, если используется импрег, раскрой слоев (фиг.3) и выкладывают их в пресс-форме, при этом кольцевая часть 3 (фиг.3) укладывается в сепаратор 11 (фиг.7) в полость 13, где оформляется передний фланец 3 (фиг.1, фиг. 3, фиг.7, фиг.9), а часть 5 (фиг.3) раскроя укладывается в полость 14 сепаратора 11 (фиг.7), в которой формируется часть 5 опорного кольца 2 с аэродинамическим профилем (фиг.1), при укладке совмещают прорези 15 (фиг.3) с прорезями 16 сепаратора 11 (фиг.8). Как известно, в композиционном материале армирующий элемент - ткань изготавливается из нитей: основы и уток, поэтому прочность полоски, вырезанной под различными углами к основе, будет отличаться. Исходя из сказанного, для получения равнопрочного изделия при укладке раскроя (фиг.3) в пресс-форму каждый следующий слой поворачивают в одном направлении на угол, равный кратному углу между лопатками, при этом за ориентир берут основу ткани. При формировании заднего фланца 4 (фиг.1) в каждом слое стык элементов 4 (фиг.3, фиг.7, фиг.9) слабое место с точки зрения прочности. Для создания равнопрочного фланца угол α между осью элемента 4 и диаметром раскроя меняют от 0° до 30° с шагом, например, 10°, а при укладке в пресс-форму угол α элемента 4 поочередно меняют по часовой и против часовой стрелки относительно диаметра раскроя (фиг.3). Таким образом достигается равнопрочность заднего фланца.

Затем в прорези 16 сепаратора 11 (фиг.8) и в прорези 15 раскроя (фиг.3) вставляют лопатки 1 (фиг.7, фиг.8) до упора в корпус 17 пресс-формы, укладывают материал межлопаточного крепления 7 и 6 (фиг.4, фиг.7), предварительно пропитав связующим, в полости 13 и 14 сепаратора пресс-формы соответственно. Далее в пресс-форму устанавливается эластичный пуансон 18 (фиг.7, фиг.8, фиг.9), например, из резины, полиуретана, пневматический и т.д. На него укладывают пропитанную связующим часть 8 межлопаточного крепления раскроя на лопатку 1 (фиг.4, фиг.7, фиг.9) и часть 4 (фиг.3, фиг.7, фиг.9) и устанавливают нажимной пуансон 19 (фиг.9), который придает форму и размеры заднему фланцу, и скрепляют с сепаратором, например, болтами (не показаны). На эластичный пуансон 18 подают давление, например, конусом 20 (фиг.7, фиг.8, фиг.9), под действием которого эластичный пуансон 18 создает давление на композиционный материал, предназначенный для опорного кольца 2, содержащий элементы 5, 6 (фиг.1, фиг.9), переднего фланца 3 с частью 7 межлопаточного крепления, заднего фланца 4 с частью 8 межлопаточного крепления. Таким образом, эластичный пуансон создает давление на все элементы композиционного материала, соединяя их в единое целое. Отверждение проводится по режиму, соответствующему применяемому композиционному материалу для рабочего колеса.

После разборки пресс-формы получают монолитное рабочее колесо (фиг.1), содержащее опорное кольцо, передний и задний фланцы, рабочие лопатки, прочно защемленные в рабочем колесе, в т.ч. и межлопаточным креплением.

Данным изобретением решается задача создания высоконагруженного рабочего колеса вентилятора или компрессора из композиционного материала высокой жесткости и прочности, с низкой удельной массой.

Изобретение относится к компрессоростроению. Рабочее колесо, в котором лопатки соединены с опорным кольцом, передним и задним фланцами, хвостовик лопатки защемлен межлопаточным креплением. Способ изготовления рабочего колеса включает раскрой материала лопаток и заготовок для опорного кольца, переднего и заднего фланцев. Раскрой для лопаток осуществляют с обеспечением выхода за пределы контура хвостовика материала по форме поверхности, ограниченной хвостовиками на опорном кольце, переднем и заднем фланцах. При прессовании лопаток материал, выходящий за контур хвостовика, сохраняется в исходном состоянии. Затем в сепаратор пресс-формы укладывают заготовки для оформления переднего фланца и профиля опорного кольца. Далее устанавливают лопатки в полость сепаратора, пропитывают связующим и укладывают материал, выходящий за контур хвостовика. Устанавливают в пресс-форму эластичный пуансон, на него укладывают слои материала межлопаточного крепления и заднего фланца. Задачей изобретения является снижение массы и повышение прочности рабочего колеса. 2 н. и 3 з.п. ф-лы, 9 ил.

1. Рабочее колесо вентилятора или компрессора из композиционного материала, включающее лопатки, неразъемно выполненные с опорным кольцом, имеющим аэродинамический профиль, передний и задний фланцы, и собранные в монолитный узел, отличающееся тем, что лопатки хвостовиками неразъемно соединены с передним и задним фланцами и защемлены межлопаточным креплением, выполненным по форме поверхности, ограниченной хвостовиками лопаток на опорном кольце, переднем и заднем фланцах, и соединенным монолитно с последними.

2. Способ изготовления из композиционного материала рабочего колеса вентилятора или компрессора, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем, раскрой слоев композиционного материала для лопаток, прессование лопаток, укладку в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, предназначенной для оформления переднего фланца и аэродинамического профиля опорного кольца, последующую укладку лопаток в прорезь сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, установку в пресс-форму эластичного пуансона, предназначенного для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладываются слои материала для заднего фланца, установку нажимного пуансона пресс-формы, скрепление его с сепаратором и образование монолитного рабочего колеса прессованием путем подачи давления на эластичный пуансон, отличающийся тем, что раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода за пределы контура хвостовика лопатки со стороны, примыкающей к переднему фланцу от продольной оси лопатки, материала по форме поверхности, ограниченной хвостовиками на опорном кольце, переднем и заднем фланцах, а со стороны хвостовика, примыкающей к заднему фланцу, по форме поверхности на заднем фланце между хвостовиками, предназначенного для защемления хвостовика межлопаточным креплением, прессование лопаток производят с сохранением материала, выходящего за контур хвостовика, в исходном состоянии, а перед укладкой их в сепаратор пропитывают связующим, затем производят предварительное формирование межлопаточной поверхности переднего фланца и опорного кольца, после установки эластичного пуансона на него укладывают слои материала межлопаточного крепления и заднего фланца.

3. Способ по п.2, отличающийся тем, что при оформлении лопатки с хвостовиком у последнего вдоль стороны, примыкающей к переднему фланцу, оформляют ребро высотой 2…10 мм.

4. Способ по п.2, отличающийся тем, что каждую следующую заготовку для опорного кольца, переднего и заднего фланцев при укладке в пресс-форму поворачивают в одном направлении на угол, равный кратному углу между лопатками, при этом отсчет угла ведут от основы ткани (углеткань, стеклоткань и др.).

5. Способ по п.2, отличающийся тем, что при раскрое заготовок для опорного кольца, переднего и заднего фланцев угол между осью элемента, формирующего задний фланец, и диаметром раскроя меняют от 0 до 30° с шагом, например, 10°, а при укладке в пресс-форму поочередно меняют заготовки с углом между осью элемента, формирующего задний фланец, и диаметром раскроя так, что угол меняется по часовой и против часовой стрелки относительно диаметра заготовки.

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| РАБОЧЕЕ КОЛЕСО КОМПРЕССОРА | 2008 |

|

RU2382910C1 |

| Рабочее колесо осевого вентилятора | 1981 |

|

SU992840A1 |

| Рабочее колесо турбомашины | 1980 |

|

SU937786A1 |

| US 0004063939 A1, 20.12.1977.. | |||

Авторы

Даты

2016-03-27—Публикация

2014-02-26—Подача