Изобретение относится к области турбостроения, точнее к способам изготовления рабочих колес компрессора или вентилятора газотурбинного двигателя из композиционного материала.

Защищенный патентом (RU №2502601, опубл. 27.12.2013 г.) способ получения из композиционного материала рабочего колеса компрессора, содержащего рабочие лопатки, опорное кольцо, передний и задний фланцы, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток осуществляют с обеспечением выхода за пределы контура лопатки со стороны коренного сечения на величину, превышающую длину дуги опорного кольца между соседними лопатками. Затем прессуют лопатки, при этом получают со стороны корневого сечения наметку опорного кольца, а часть слоя композиционного материала остается в исходном состоянии. Далее укладывают в пресс-форму заготовки, предназначенные для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, где оформляют передний и задний фланцы и аэродинамический профиль опорного кольца. Затем укладывают лопатки в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, пропитывают и укладывают слои материала, выходящие за контур лопаток, с обеспечением предварительного формирования опорного кольца. Устанавливают в пресс-форму эластичный пуансон, который формирует внутренние поверхности переднего и заднего фланцев и опорного кольца, на него укладывают слои материала для заднего фланца. Далее устанавливают нажимной пуансон пресс-формы, скрепляют его с сепаратором, создают давление на эластичный пуансон, завершая образование монолитного рабочего колеса компрессора.

Данным изобретением не обеспечивается необходимая жесткость рабочего колеса из композиционного материала при огромных центробежных силах, возникающих при работе компрессора. Кроме того, технология, предусматривающая пропитку связующим слоев материала для прессования лопаток, при этом оставляя часть их в исходном состоянии, которая пропитывается связующим перед укладкой в сборочную пресс-форму создает определенные трудности и повышает трудоемкость при изготовлении моноколес.

Рабочее колесо (RU №2578256, опубл. 27.03.2016 г.) вентилятора или компрессора из композиционного материала, включающее лопатки, неразъемно выполненные с опорным кольцом, имеющим аэродинамический профиль, передний и задний фланцы, и собранные в монолитный узел, при этом лопатки хвостовиками неразъемно соединены с передним и задним фланцами и защемлены межлопаточным креплением, выполненным по форме поверхности, ограниченной хвостовиками лопаток на опорном кольце, переднем и заднем фланцами, и соединенным монолитно с последними.

Способ изготовления из композиционного материала рабочего колеса вентилятора или компрессора, включающий раскрой слоев композиционного материала для получения заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца с аэродинамическим профилем. Раскрой слоев композиционного материала для лопаток осуществляется с выходом за пределы контура лопатки со стороны, примыкающей к переднему фланцу от продольной оси лопатки, материала по форме поверхности, ограниченной хвостовиками на опорном кольце, переднем и заднем фланцах, а со стороны хвостовика, примыкающим к заднему фланцу по форме поверхности на заднем фланце между хвостовиками, предназначенного для защемления хвостовика межлопаточным креплением. Перед прессованием материал лопаток пропитывают связующим, при этом сохраняют материал, выходящий за контур хвостовика, в исходном состоянии, а перед укладкой в сепаратор пропитывают связующим. Укладку в пресс-форму заготовки, предназначенной для формирования переднего и заднего фланцев и части опорного кольца, с расположением частей упомянутой заготовки в полости сепаратора пресс-формы, используемой для оформления переднего фланца и аэродинамического профиля опорного кольца. Затем производят укладку лопаток в прорези сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, установку в сборочную пресс-форму эластичного пуансона, предназначенного для формирования внутренних поверхностей переднего и заднего фланцев и опорного кольца, на который укладывают слои материала для заднего фланца, установку нажимного пуансона пресс-формы, скрепление его с сепаратором и образование монолитного рабочего колеса прессованием путем подачи давления на эластичный пуансон.

Способ изготовления рабочего колеса компрессора или вентилятора создает определенные сложности и повышает трудоемкость изготовления тем, что необходимо пропитывать связующим заготовки лопаток /перед прессованием, оставляя материал, выходящий за пределы хвостовика лопатки в исходном состоянии, а пропитывая его перед укладкой в пресс-форму.

Данным изобретением решается задача создания способа, исключающего применение технологической операции «пропитки связующим исходного материала» перед прессованием лопаток, при этом оставляя в исходном состоянии материал, выходящий за контур хвостовика лопатки, который пропитывается связующим перед укладкой в сборочную пресс-форму. Поставленная задача решается тем, что рабочее колесо компрессора или вентилятора, далее колесо, изготавливают полностью из препрега. Лопатка формируется в пресс-форме, на хвостовике которой с двух сторон перпендикулярно оси лопатки на ширину хвостовика выполнено, по крайней мере, по одному ребру. Межлопаточное крепление получают из препрега, при этом на поверхностях, контактирующих с хвостовиками лопаток, выполнены пазы, соответствующие ребрам на хвостовиках. Сборка производится в сборочной пресс-форме в следующей последовательности: в сепаратор сборочной пресс-формы укладываются раскроенные слои композиционного материала, где оформляется передний фланец и аэродинамический профиль опорного кольца. Затем лопатки вставляют в прорези сепаратора, который обеспечивает номинальное расположение лопаток в пресс-форме, а это в свою очередь выполняет требование конструкторской документации на колесо, устанавливают межлопаточное крепление и подкладное кольцо. Далее внахлестку укладывают слои композиционного материала для получения заднего фланца и устанавливают нажимной пуансон. Производят прессование по режиму, необходимому для конкретного композиционного материала, охлаждение и разборку пресс-формы. Таким образом получается монолитное колесо со значительным снижением трудоемкости изготовления, за счет ликвидации операции пропитки материала связующим.

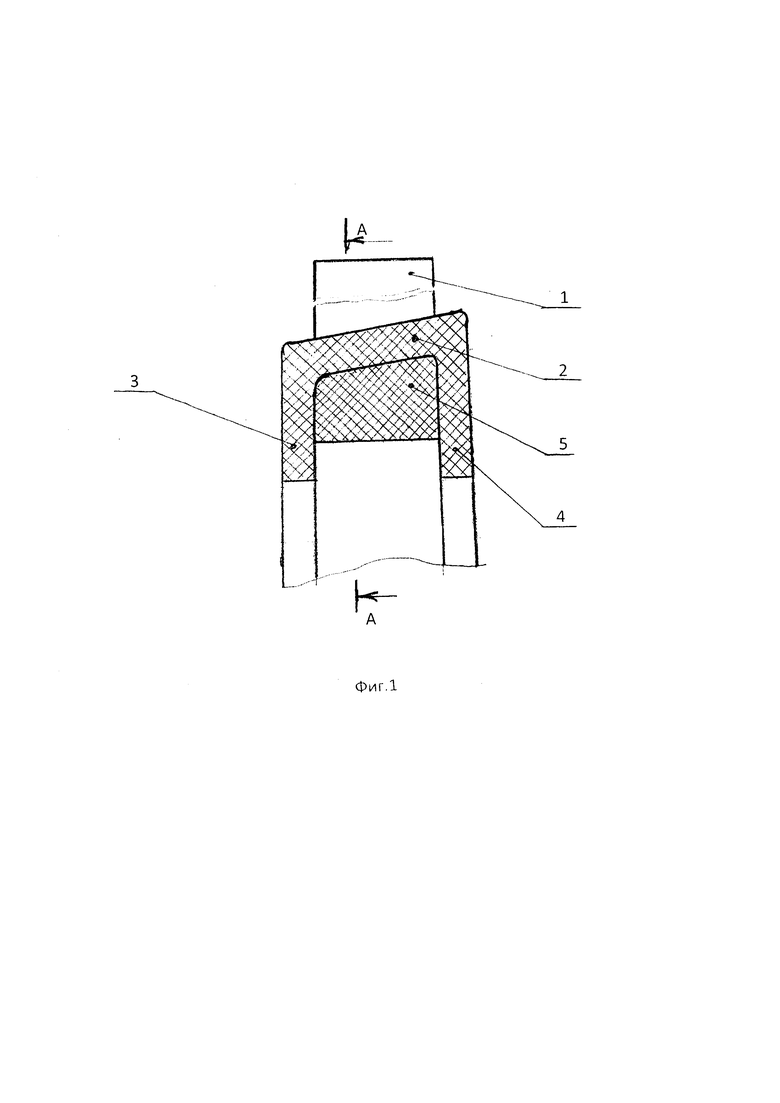

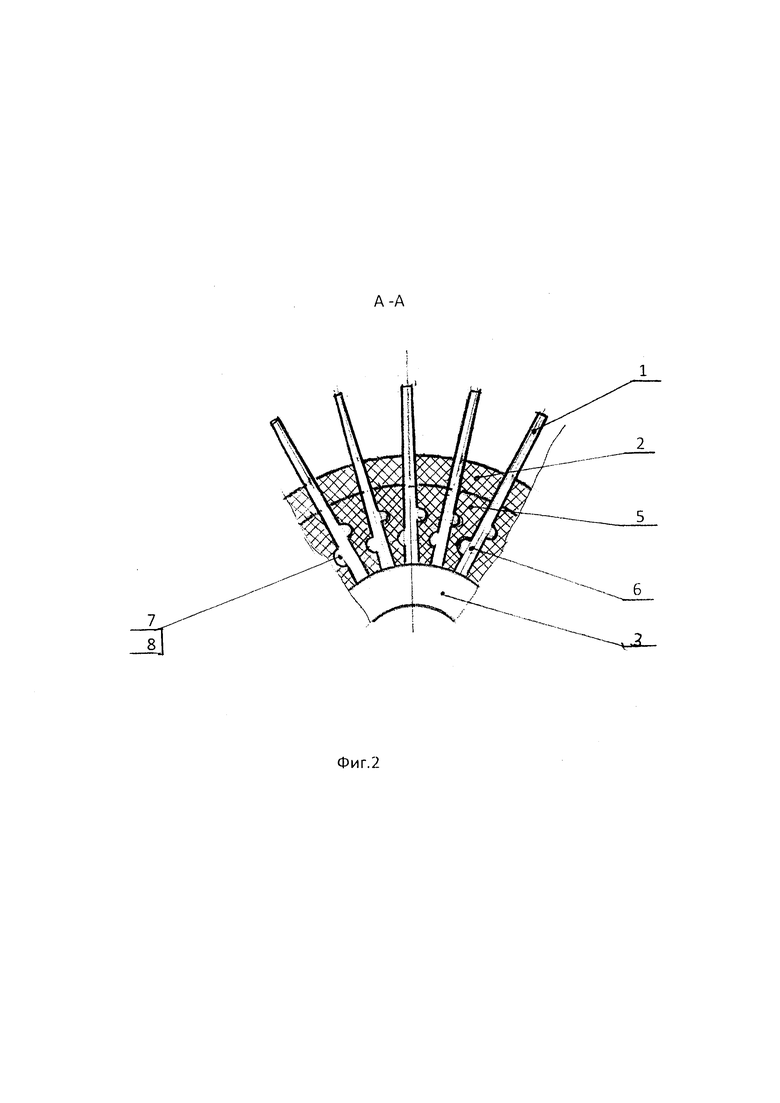

Фиг. 1, фиг. 2 общий вид колеса.

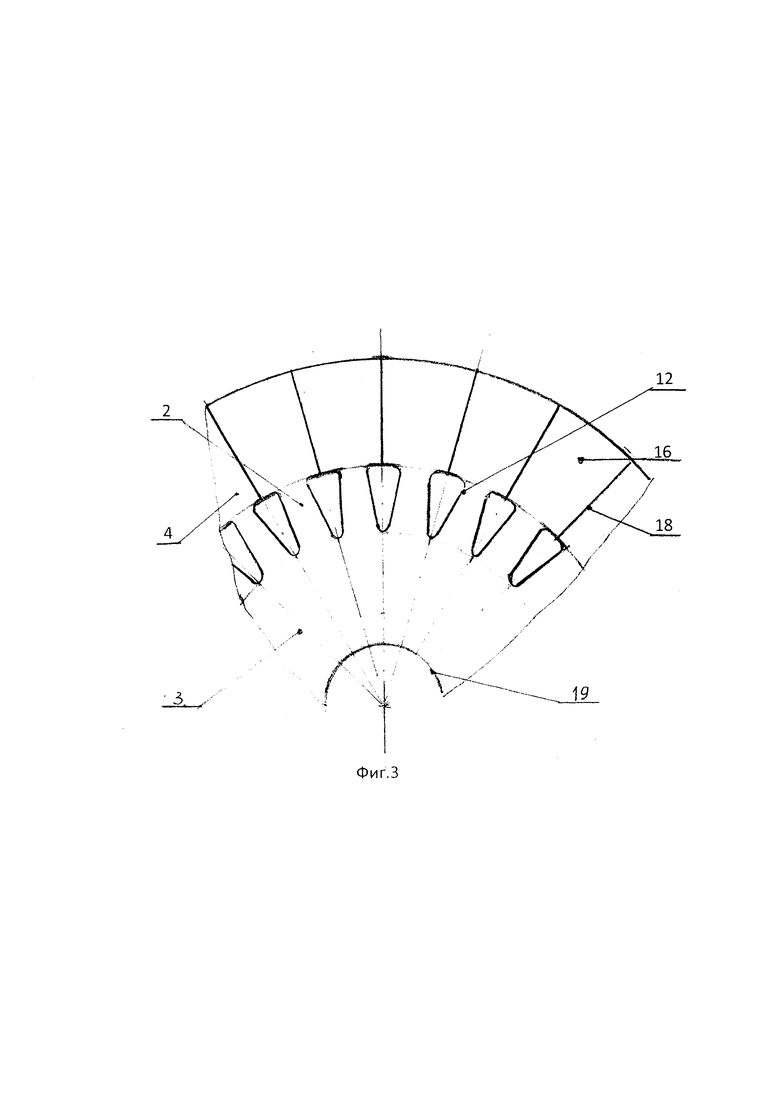

Фиг. 3 раскрой слоя композиционного материала для формирования переднего и заднего фланцев и опорного кольца.

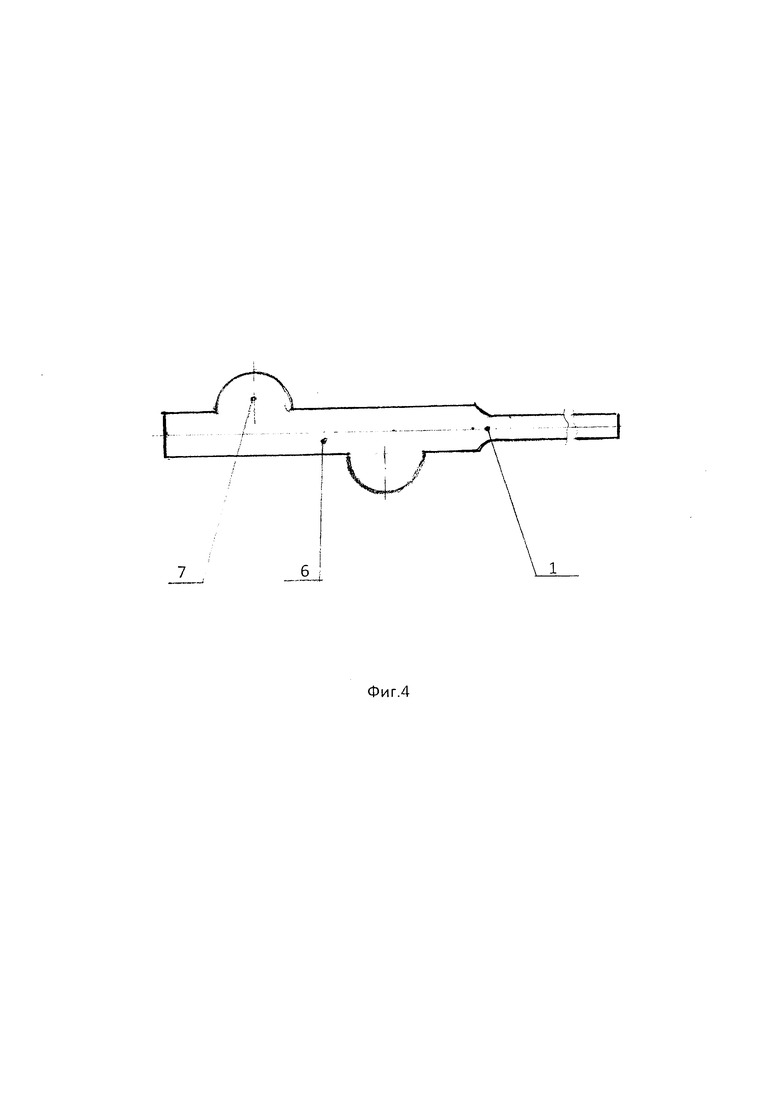

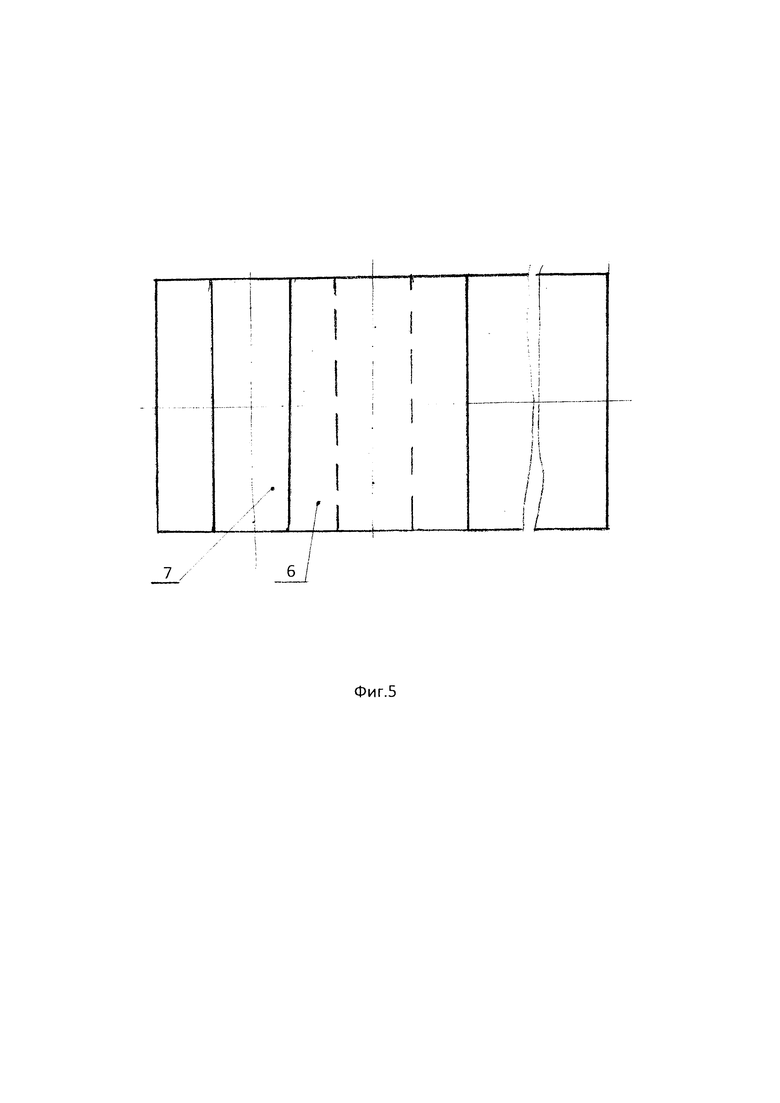

Фиг. 4, фиг. 5 лопатка.

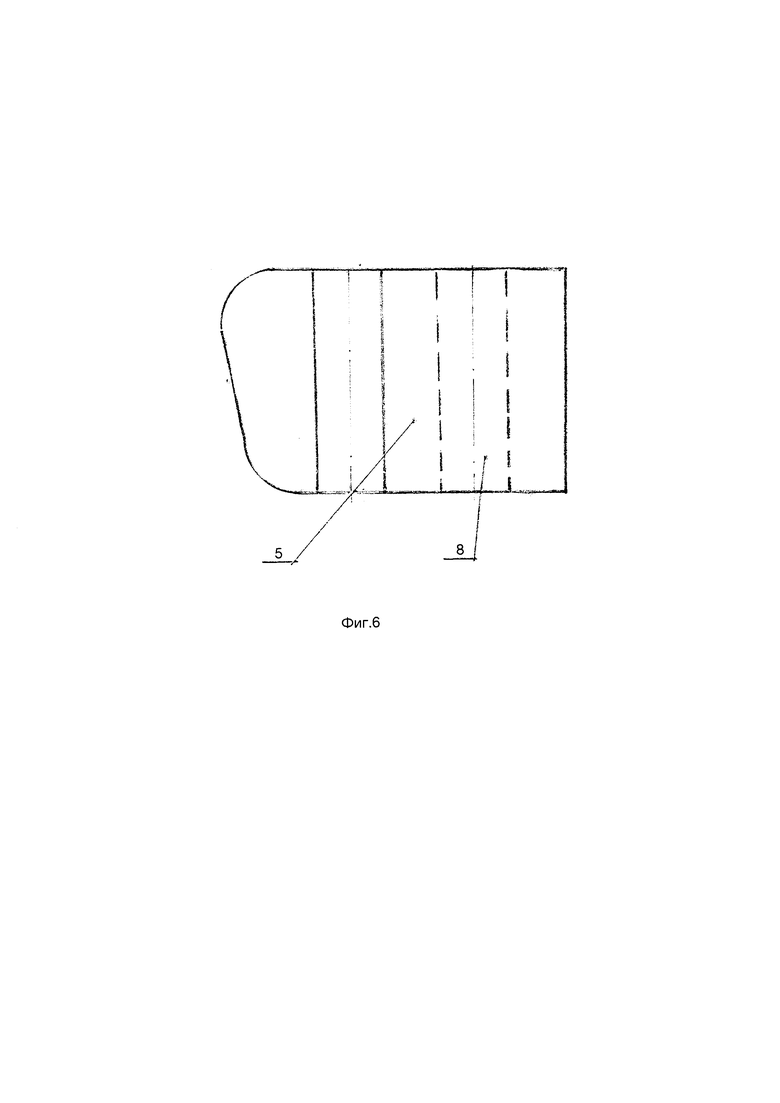

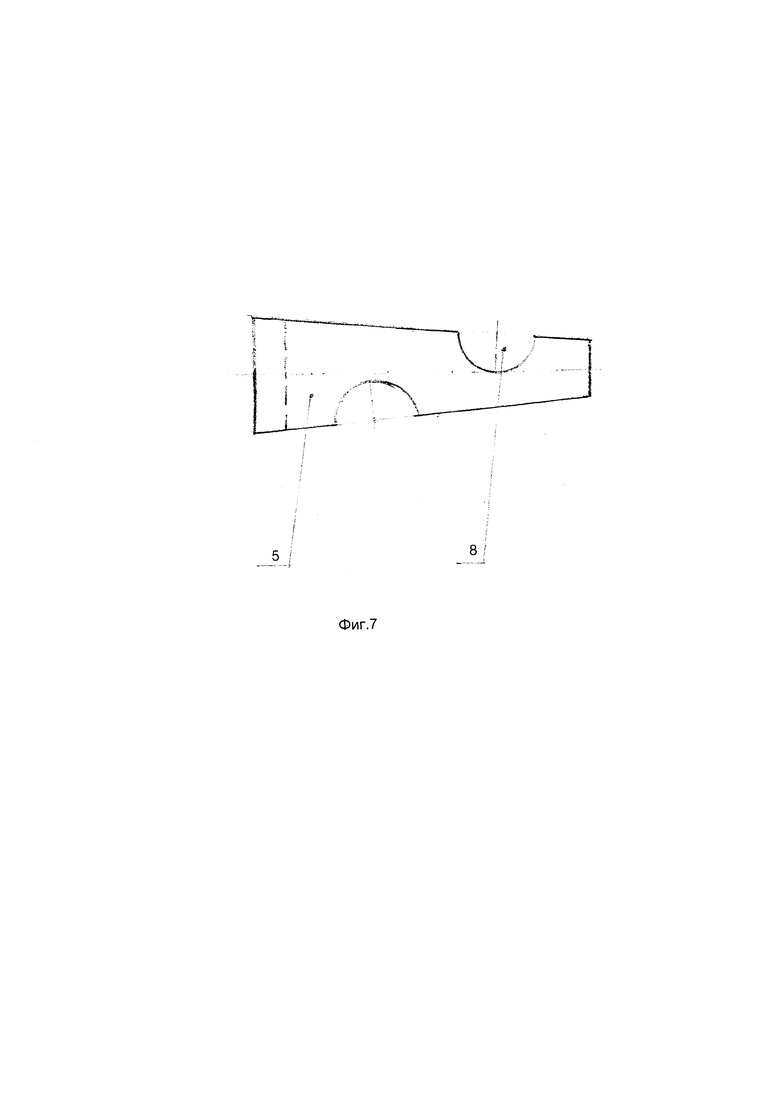

Фиг. 6, фиг. 7 межлопаточное крепление.

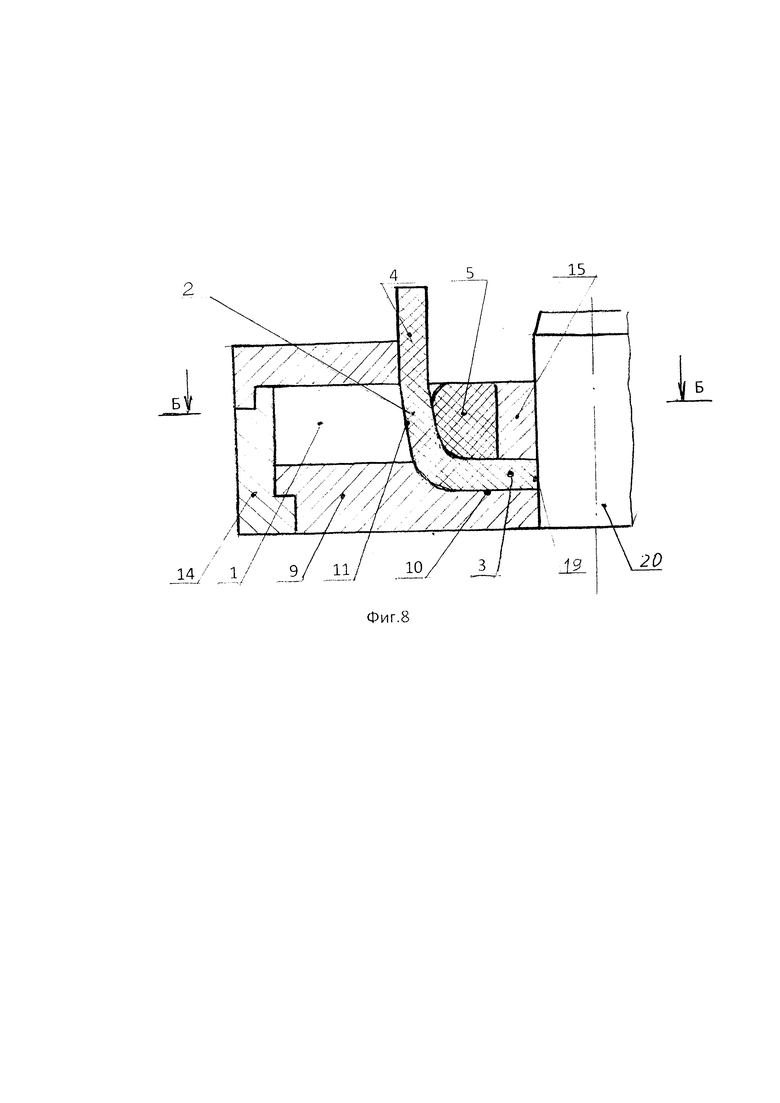

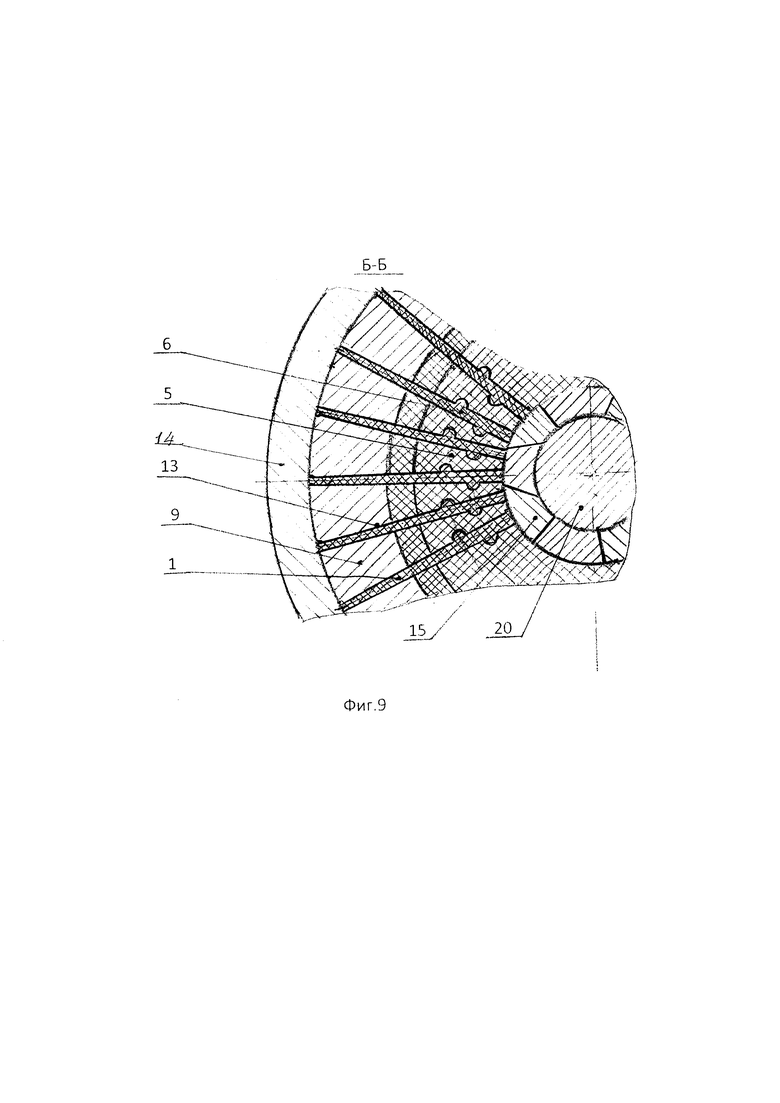

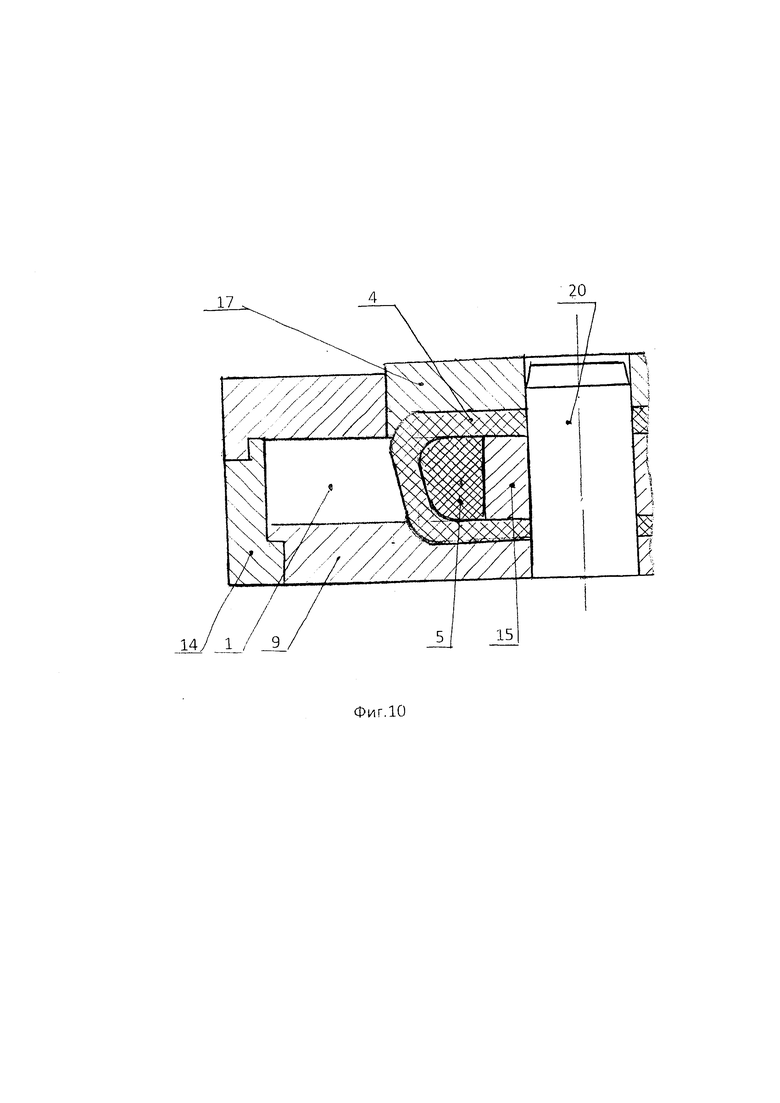

Фиг. 8, фиг. 9, фиг. 10 сборочная пресс-форма и прессование колеса.

Колесо (фиг. 1, фиг. 2) содержит лопатки 1 (аэродинамический профиль условно не показан), опорное кольцо 2, передний фланец 3, задний фланец 4 и межлопаточное крепление 5. Опорное кольцо 2 с аэродинамическим профилем образуется из композиционного материала 2 заготовки (фиг. 3), из этой же заготовки формируют передний 3 и задний 4 фланцы (фиг. 1, фиг. 2, фиг. 3). Прочное защемление лопаток 1 (фиг. 1, фиг. 2, фиг. 4, фиг. 5) в колесе достигается межлопаточным креплением 5 (фиг. 1, фиг. 2, фиг. 6, фиг. 7), плотно контактирующим с хвостовиками 6 соседних лопаток, при этом на хвостовике с двух сторон имеется, по крайней мере, по одному ребру 7, которое входит соответственно в паз 8 межлопаточного крепления 5, таким образом обеспечивается неподвижность лопаток в радиальном направлении, а в осевом направлении передним и задним фланцами.

Способ изготовления колеса заключается в раскрое различных размеров слоев материала лопатки 1 (фиг. 4, фиг. 5), межлопаточного крепления 5 (фиг. 6, фиг. 7) и единых слоев для оформления переднего 3 и заднего 4 фланцев и опорного кольца 2 (фиг. 3). Количество слоев и их размеры рассчитываются для конкретного колеса с учетом конфигурации лопатки, межлопаточного крепления, опорного кольца, фланцев и необходимой прочности. Далее раскрой слоев (фиг. 3) укладывают в сборочную пресс-форму (фиг. 8, фиг. 9), обеспечивая номинальное расположение их отверстием 19 (фиг. 3) и центратором 20, при этом кольцевую часть слоя 3 располагают в полости 10 сепаратора 9, где оформляется передний фланец 3 (фиг. 1, фиг. 2, фиг. 8, фиг. 9, фиг. 10), а часть 2 (фиг. 3) раскроя укладывают в полость 11 сепаратора 9, в которой формируется опорное кольцо 2 с аэродинамическим профилем, при укладке совмещают прорези 12 (фиг. 3) с прорезями 13 (фиг. 9) сепаратора 9. Затем в прорези 12 (фиг. 3) и прорези 13 сепаратора 9 (фиг. 8, фиг. 9) вставляют лопатки 1 до упора в корпус 14 сборочной пресс-формы, устанавливают межлопаточное крепление 5 и подкладное кольцо 15, состоящее из нескольких секторов для удобства разборки. На хвостовики 6 лопаток 1, межлопаточное крепление 5 и подкладное кольцо 15 (фиг. 10) укладывают материал заднего фланца 4 (фиг. 3), на котором выполнены разрезы 18 от места взаимодействия с задней кромкой пера лопатки по диаметру заднего фланца, при этом площадь всех секторов 16 превышает площадь заднего фланца. Такое положение создает возможность укладывать сектора 16 внахлестку при формировании заднего фланца, что безусловно повышает прочность последнего. Устанавливают нажимной пуансон 17, который придает форму и размеры заднему фланцу, дают на него необходимое давление гидравлическим прессом. Процесс полимеризации проводят по режиму, соответствующему применяемому материалу колеса.

Данным изобретением решается задача изготовления рабочего колеса компрессора или вентилятора авиационного двигателя из композиционного материала со значительным упрощением технологического процесса и снижения трудоемкости производства.

Изобретение относится к области турбостроения, точнее к способам изготовления рабочих колес компрессора или вентилятора авиационных двигателей из композиционного материала. Колесо содержит лопатки, неразъемно выполненные с опорным кольцом, имеющим аэродинамический профиль, передний и задний фланцы и межлопаточное крепление. Способ изготовления включает раскрой единых слоев композиционного материала для формирования переднего и заднего фланцев и опорного кольца с аэродинамическим профилем; раскрой слоев композиционного материала для лопаток и межлопаточного крепления, прессование лопаток и межлопаточного крепления; укладку слоев композиционного материала для формирования переднего и заднего фланцев и опорного кольца в сепаратор сборочной пресс-формы, где оформляется передний фланец и аэродинамический профиль опорного кольца; установку лопаток в прорезь сепаратора, обеспечивающего номинальное расположение лопаток на опорном кольце, далее помещают между хвостовиками лопаток межлопаточные крепления, которые плотно контактирует по всей поверхности хвостовика, при этом в пазы входят ребра хвостовика лопатки. Затем укладывают внахлестку слои композиционного материала заднего фланца, устанавливают нажимной пуансон и проводят полимеризацию. При использовании данного способа изготовления рабочего колеса достигается значительное упрощение технологического процесса и снижение трудоемкости. 10 ил.

Способ изготовления из композиционного материала рабочего колеса компрессора или вентилятора авиационного двигателя для его осуществления раскраивают слои композиционного материала для лопаток и единых слоев для оформления переднего и заднего фланцев и опорного кольца, их размеры и конфигурацию рассчитывают для каждого конкретного колеса с учетом конфигурации лопатки, опорного кольца, фланцев и необходимой прочности; прессуют лопатки, раскрой единых слоев укладывают в сборочную пресс-форму, обеспечивая номинальное расположение слоев отверстием и центратором пресс-формы, при этом кольцевую часть единого слоя располагают в полости сепаратора, где оформляется передний фланец, часть раскроя укладывают в полость сепаратора, в которой формируется опорное кольцо с аэродинамическим профилем, при укладке совмещают прорези с прорезями сепаратора, затем в прорези единых слоев и прорези сепаратора, который обеспечивает номинальное расположение лопаток в колесе, устанавливают лопатки упора в корпус сборочной пресс-формы, далее на хвостовики лопаток, межлопаточные крепления и подкладное кольцо, состоящее из нескольких секторов для удобства разборки, укладывают материал заднего фланца, на котором выполнены разрезы от места взаимодействия с задними кромками лопаток по диаметрам заднего фланца, при этом площадь всех секторов превышает площадь заднего фланца, что позволяет материал заднего фланца укладывать внахлестку, повышая его прочность, устанавливают нажимной пуансон, который придает форму и размеры заднему фланцу, дают на него необходимое давление гидравлическим прессом, проводят процесс полимеризации по режиму, соответствующему применяемому композиционному материалу, отличающийся тем, что для прочного закрепления лопаток в колесе раскраивают слои композиционного материала для формирования в пресс-форме межлопаточного крепления, которое устанавливают в сборочную пресс-форму между хвостовиками, имеющими на поверхности контакта, по крайней мере, по одному ребру, перпендикулярному оси лопатки, а на поверхности контакта межлопаточного крепления имеется соответствующий паз, взаимодействующий с ребром.

| РАБОЧЕЕ КОЛЕСО АВИАЦИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2679956C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| РАБОЧЕЕ КОЛЕСО ВЕНТИЛЯТОРА ИЛИ КОМПРЕССОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2578256C2 |

| US 4063939 A1, 20.12.1977. | |||

Авторы

Даты

2023-06-23—Публикация

2022-02-11—Подача