Область техники

Изобретение относится к способу соединения с применением взаимной диффузии микро- и наноконструкций (структур) и, в частности, к способу (осуществляемому преимущественно на уровне полупроводниковых пластин), предназначенному для трехразмерной (3D) интеграции, а также для корпусирования чувствительных и хрупких конструкций или компонентов пластин.

Уровень техники

При разработке чувствительных конструкций, таких как нано- и микроэлектромеханические системы (МЭМС) и устройства на их основе, существует проблема, связанная с тем, что почти все МЭМС-устройства требуют специально изготовленного корпуса, чтобы герметизировать и/или защитить чувствительные и нежесткие компоненты. В частности, некоторые классы МЭМС-устройств для функционирования согласно конструктивным и функциональным требованиям к ним нуждаются в высокой степени вакуумизации внутри корпуса, тогда как другие их классы требуют наличия определенного давления и/или присутствия газовой смеси.

В US 7132721 предложен способ соединения, в котором на поверхность первой пластины наносят первый материал, на поверхность второй пластины наносят второй материал и поверхности обеих пластин прижимают одна к другой, чтобы осуществить соединение, причем в результате взаимной диффузии первого и второго материалов образуется сплав, который удерживает пластины вместе.

Однако с этим и аналогичными методами связана проблема, состоящая в том, что нанесение на каждую пластину различных материалов может приводить к росту иррегулярных и неоднородных участков на соединяемой поверхности каждой пластины, которые ухудшат качество результирующего соединения. Кроме того, если нанесенные материалы являются окисляемыми на воздухе, на соединяемых поверхностях может образоваться природный оксид, который уменьшает смачиваемость и действует как барьер, препятствующий взаимному перемешиванию первого и второго материалов в процессе соединения поверхностей при приведении в контакт либо пластины и кристалла, либо пары пластин. Поэтому в случае образования на соединяемых поверхностях оксида требуется, как правило, дополнительная обработка, чтобы удалить этот слой перед тем, как материалы могут быть соединены.

Предварительная обработка обычно включает операцию с применением флюса и поэтому, чтобы предотвратить окисление, которое может произойти очень быстро, она предпочтительно выполняется in-situ в процессе сборки системы, а не ex-situ. Примерами реагентов, обычно применяемых при выполнении подобных операций, являются соляная кислота, серная кислота, муравьиная кислота в газообразном состоянии и формиргаз. Однако, хотя эти кислоты эффективны при удалении оксида, известно, что они негативно влияют на чувствительность микро- или наноструктур. В частности, любые жидкостные обработки, которые обычно включают обработку пластины в жидкой кислоте или аналогичной среде, неприемлемы с открытыми и хрупкими микро- или наноструктурами без дополнительных процедур, усложняющих обработку в целом.

Кроме того, большинство простых методов обработки поверхности наиболее эффективны при температурах, близких к температуре плавления второго материала. Поэтому по завершении проводимых in situ операций предварительной обработки, таких как упомянутые операции под флюсом, первый и второй материалы обычно приводятся в контакт под давлением, уже находясь при относительно высоких температурах, которые затем постепенно повышают до температуры, превышающей температуру плавления второго материала. В результате возможно одновременное расплавление большого объема второго материала, что может привести к нежелательным выдавливанию и утечке второго материала в окружающее пространство. Это, в свою очередь, может вызвать короткие замыкания или повреждение микро- или наноустройств. Существует также риск того, что любой второй материал, не прореагировавший до завершения способа соединения, может повторно расплавиться во время последующих высокотемпературных операций обработки, таких как активация геттера или бессвинцовая пайка.

Как следствие, осуществление в рамках способа соединения применительно к непрочным конструкциям, таким как МЭМС-компоненты, тонкопленочные металлические проводники или диэлектрики, любой поверхностной обработки с целью удаления оксидного слоя без риска повреждения этих непрочных конструкций обычно связано со значительными трудностями.

Другим хорошо известным способом соединения на основе взаимной диффузии является технология взаимной диффузии твердого и жидкого компонентов (solid liquid inter-diffusion, SLID), которая была разработана применительно к процессам "кристалл к пластине" для 3D интеграции микросистем. Типичный вариант этой технологии включает нанесение на кристалл с первым металлом, который может быть чувствителен к окислению на воздухе, слоя второго металла, причем первый металл имеет более высокую температуру плавления, чем второй металл. Примером является SLID соединение Cu-Sn, в котором Cu легко окисляется на воздухе и имеет намного более высокую температуру плавления, чем Sn.

Однако с известными процессами соединения "кристалл к пластине" по технологии SLID также ассоциируется ряд проблем. Например, при прикреплении к пластине индивидуальных кристаллов типичные используемые максимальные температуры зон соединения, т.е. температуры, при которых может находиться пластина, превышают температуру плавления второго металла. Это исключает возможность присутствия на поверхности пластины одновременно первого и второго металлов, поскольку диффузия первого металла во второй привела бы к нежелательному образованию, до завершения сборки всех кристаллов, химического соединения по всей толщине слоя вплоть до соединяемой поверхности. Поэтому на поверхность пластины наносят только первый металл, тогда как на поверхность кристалла наносят и первый и второй металлы.

Альтернативный способ соединения "кристалл к пластине", описанный в US 6872464, основан на низкотемпературной сборке, за которой следует высокотемпературный процесс "рифлоу" (процесс обратного течения). Однако этот процесс включает низкотемпературное формирование предварительного соединения с применением припоя на основе термопластичного полимера. Аналогично в US 2006/0292824 предложен способ соединения "кристалл к пластине", в котором на первой пластине вокруг кристалла структурируется слой полимерного адгезива, и в процессе осуществления способа соединения производят отверждение этого адгезива для получения постоянного клеящего слоя, обеспечивающего соединение кристалла и пластины после снятия давления соединения.

Однако ни один из этих двух способов не подходит для формирования герметичных корпусов для МЭМС, поскольку полимер со временем будет разрушаться (с газовыделением) и его молекулы будут распространяться внутри герметизированной вакуумной полости корпуса, снижая уровень вакуума.

Раскрытие изобретения

Изобретение направлено на создание способа соединения для формирования, на уровне пластины, герметичного корпуса для инкапсулирования в нем МЭМС-устройств, в частности химически чувствительных МЭМС-устройств, таких как микроболометры.

Согласно изобретению предлагается способ соединения с применением взаимной диффузии металлов для формирования, на уровне пластин, герметичных корпусов (контейнеров) для МЭМС-устройств, включающий следующие этапы: формирование на поверхности как первой пластины, так и второй пластины стопы из первого металла, подверженного окислению на воздухе; формирование на верхней поверхности каждой стопы из первого металла слоя второго металла, температура плавления у которого ниже, чем у первого металла (причем толщину слоя второго металла выбирают достаточной для предотвращения окисления верхней поверхности первого металла); приведение слоя второго металла на первой пластине в контакт со слоем второго металла на второй пластине, чтобы образовать зону соединения, и приложение к первой и второй пластинам давления соединения при температуре зоны соединения, которая ниже температуры плавления второго металла, чтобы инициировать соединение. При этом давление соединения выбирают достаточным для деформирования слоев второго металла в зоне соединения.

Таким образом, изобретение обеспечивает создание способа соединения, позволяющего осуществить соединение металлов в зоне между пластинами для инкапсулирования устройств, имеющих непрочные или химически чувствительные компоненты, которые, во многих приложениях, требуют их помещения в герметичные вакуумированные или невакуумированные полости. Используя способ по изобретению, можно обеспечить соединение и 3D-интеграцию на уровне пластина к пластине для пластин, неспособных выдержать обработку под флюсом или другие варианты предварительной обработки поверхности, которые обычно требуются для удаления поверхностных оксидов или предотвращения окисления соединяемых поверхностей. Благодаря этому непрочные или химически чувствительные компоненты или устройства могут быть сформированы на обеих соединяемых пластинах.

Это обусловлено тем, что второй металл, имеющий меньшую температуру плавления, чем первый металл, действует как защитный слой для первого металла на обеих соединяемых пластинах, предотвращая окисление поверхности первого металла. Тем самым обеспечивается увеличение сроков хранения заранее изготовленных соединяемых частей по сравнению с частями, имеющими открытые поверхности первого металла, которые подвержены окислению.

Более конкретно, в отсутствие второго металла, действующего как защитный слой, открытая поверхность первого металла быстро бы покрылась слоем природного оксида, что привело бы при осуществлении способа соединения к нежелательному эффекту предотвращения смачивания и взаимной диффузии двух металлов. Как следствие, потребовалось бы удалить этот слой с использованием процессов травления или восстановления потенциально вредных для непрочных компонентов.

Кроме того, поскольку давление соединения является достаточным, чтобы деформировать поверхности слоев второго металла в зоне соединения, обеспечивается эффективное удаление любых поверхностных неоднородностей на любом из слоев с получением высококачественных, однородных границ соединения. Улучшается также смачиваемость соединяемых поверхностей, которые в этом случае являются поверхностями из одного и того же металла.

В дополнение, приведение пластин во взаимный контакт при температуре относительно низкой по сравнению с температурой плавления второго металла обеспечивает более однородное температурное распределение по стопе пластин на каждом этапе процесса, поскольку обе пластины находятся в тепловом контакте с применяемыми в процессе соединения зажимами с регулируемой температурой.

Еще одно преимущество изобретения состоит в том, что основная часть интерметаллидов образуется при температурах ниже температуры плавления второго металла, что уменьшает объем жидких материалов, присутствующих при осуществлении способа соединения по сравнению с известными методами SLID.

Изобретение, таким образом, обеспечивает бесфлюсовый способ соединения, свободный также от каких-либо иных предварительных обработок поверхности, таких как предварительный отжиг или использование припоя, и, как следствие, пригоден для непрочных микро- и наноэлектромеханических устройств, тонкопленочных металлических проводников или поверхностей диэлектриков, в частности, если они не используются в течение какого-то времени после их открывания.

Краткое описание чертежей

Далее, со ссылками на прилагаемые чертежи, будет описан пример осуществления изобретения.

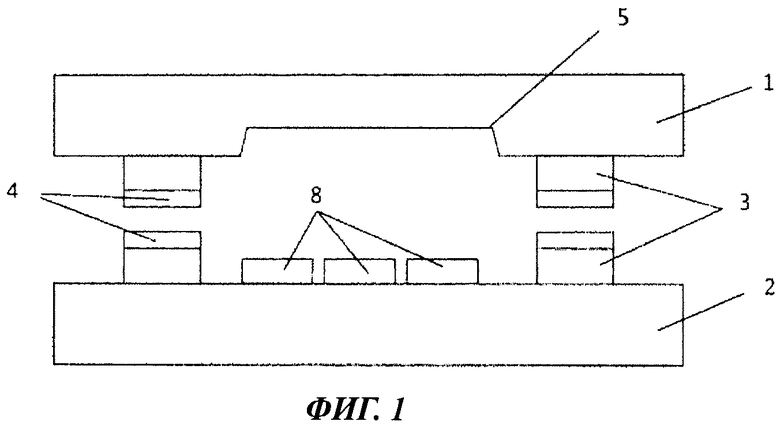

На фиг.1 представлены две пластины, подготовленные к осуществлению соединения согласно изобретению.

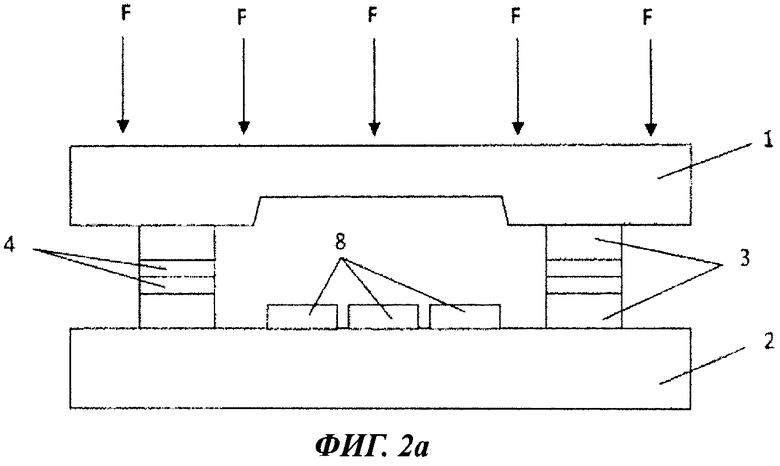

На фиг.2а пластины по фиг.1 показаны приведенными во взаимный контакт.

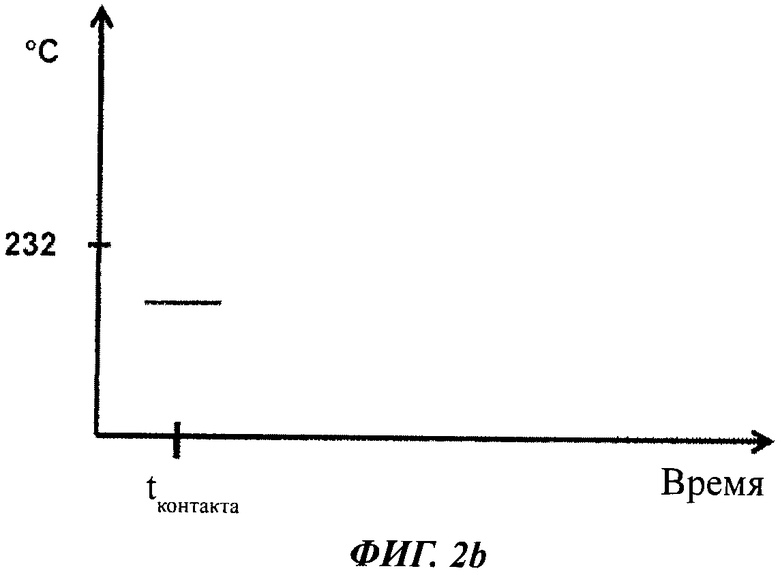

На фиг.2b представлен временной график температуры, относящийся к этапу способа соединения, проиллюстрированному на фиг.2а.

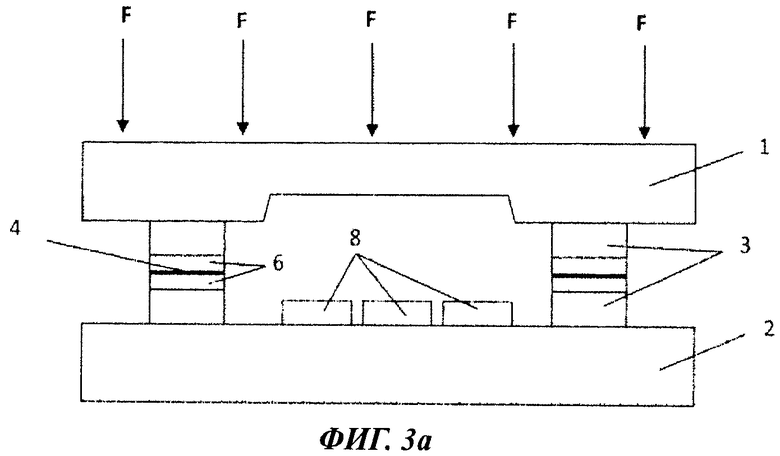

На фиг.3а показана область, в которой при повышении температуры образуется, за счет взаимной диффузии, соединение.

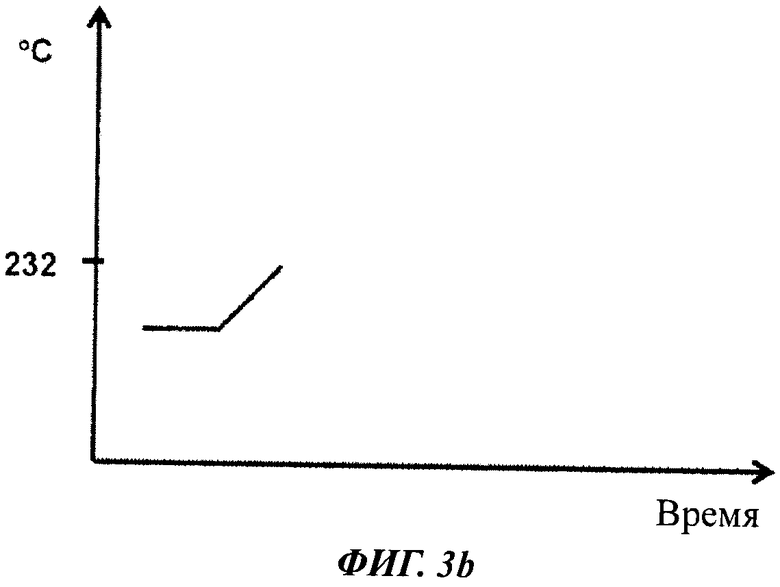

На фиг.3d представлен временной график температуры, относящийся к этапу способа соединения, проиллюстрированному на фиг.3а.

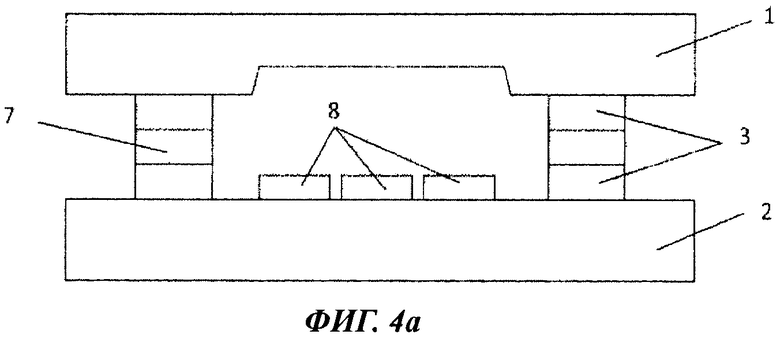

На фиг.4а иллюстрируется завершающий этап формирования конструкции после образования соединения.

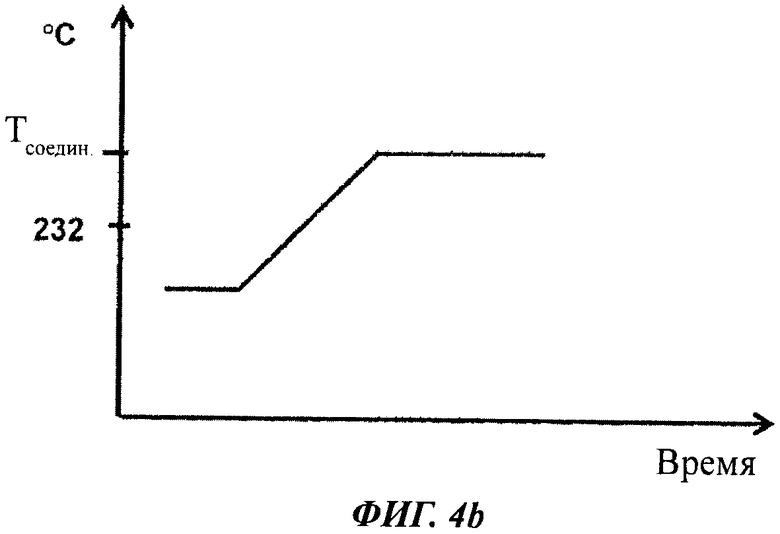

На фиг.4b представлен временной график температуры, относящийся к этапу способа соединения, проиллюстрированному на фиг.4а.

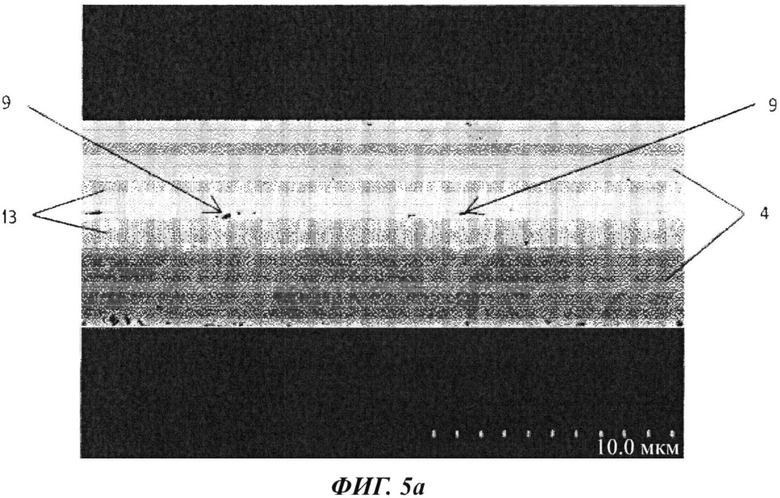

На фиг.5а иллюстрируется зона соединения между двумя пластинами, соединенными способом по изобретению при приложении давления около 10 МПа.

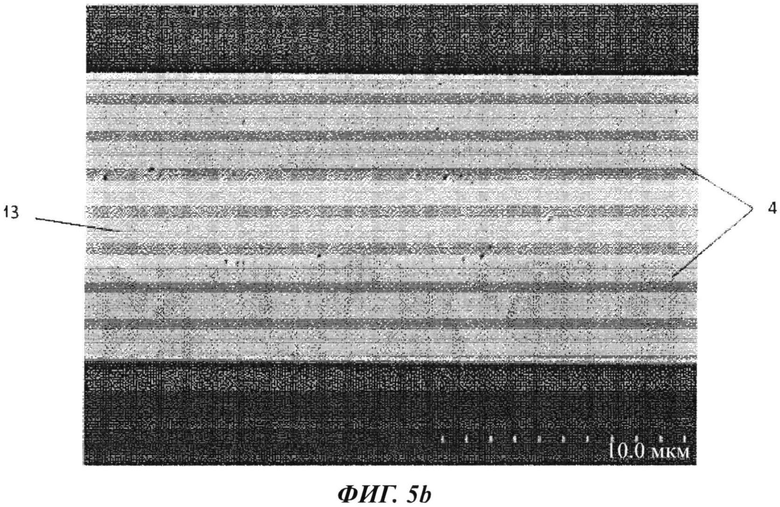

На фиг.5b иллюстрируется зона соединения между двумя пластинами, соединенными способом по изобретению при приложении давления около 17 МПа.

Осуществление изобретения

Хотя в рассматриваемом примере первым металлом является медь (Cu), а вторым - олово (Sn), специалистам должно быть понятно, что можно использовать и другие комбинации подходящих металлов, в состав которых должен входить металл с более высокой температурой плавления, окисляющийся на воздухе с образованием толстого слоя природного оксида. В качестве такого металла можно использовать серебро (Ag) или никель (Ni). В приводимых примерах рассматривается также использование кремниевой пластины (подложки), но должно быть понятно, что она может содержать и другие материалы, например Ge, стекло, кварц, SiC и/или полупроводники из групп III-V Периодической таблицы.

На поверхности первой пластины 1 (которая в этом примере является кремниевой пластиной) формируют стопу 3 слоев Cu, толщина которой в типичном варианте составляет 1-10 мкм. Затем поверх этой стопы наносят слой 4 Sn (см. фиг.1). Слой 4 Sn является достаточно толстым, чтобы предотвратить окисление поверхности стопы 3 Cu и гарантировать, что при приведении первой пластины 1 в контакт с соответствующей второй пластиной 2 (как это будет описано далее) некоторое количество Sn останется не затронутым этим контактом. В этом примере слой 4 Sn имеет толщину более 0,5 мкм. Чтобы последующий процесс взаимной диффузии мог быть завершен (т.е. чтобы гарантировать полную трансформацию результирующего Cu3Sn в твердотельное соединение 7), отношение Cu/Sn должно превышать 1,3.

В дополнение к тому, что оно образует часть финального интерметаллида, Sn защищает Cu от окисления, так что пластины 1, 2 могут храниться длительное время между осуществлением процессов нанесения и сборки.

В рассматриваемом примере паттерн Cu и Sn, сформированный на поверхности первой пластины 1, задает границы углубления 5, образованного в поверхности этой пластины. В углубление, выполненное на первой или второй пластине, может быть помещен геттерный или иной химически чувствительный материал (не изображен). На вторую пластину 2, имеющую схожую конфигурацию, также наносят слои Cu и Sn предпочтительно (но не обязательно) с такими же толщинами и с такой же геометрией в поперечном направлении, что и для стопы 3 Cu и слоя 4 Sn, нанесенных на первую пластину 1.

Для наглядности вторая пластина 2 изображена несущей группу мелких и непрочных компонентов 8. Подобные компоненты часто являются химически чувствительными, причем, в зависимости от назначения изготавливаемой конструкции, они могут находиться на первой пластине 1 и/или на второй пластине 2.

Нанесение может осуществляться, например, методом электроосаждения или химического восстановления (electroless-plating) с использованием соответствующих затравочных слоев или любым другим подходящим известным способом.

На фиг.2а первая и вторая пластины 1, 2 показаны приведенными в начальный взаимный контакт путем приложения к первой пластине 1 (в предположении, что вторая пластина 2 установлена на твердую поверхность) усилия F соединения, чтобы инициировать способ по изобретению. Этот начальный этап способа осуществляют при температуре ниже температуры плавления Sn, как это проиллюстрировано на графике "время - температура" (см. фиг.2b). Целесообразно осуществлять указанный начальный этап при относительно низких температурах по сравнению с известными способами типа SLID, даже при комнатной температуре, если это необходимо. Однако, как это будет понятно специалистам, температура, при которой пластины приводятся в контакт одна с другой, зависит от требуемых свойств результирующей соединенной конструкции, которые определяются назначением устройства, таким, например, как инкапсулирование в вакуумизированном объеме или герметизация.

На фиг.3а иллюстрируется следующий этап рассматриваемого примера, на котором, после создания контакта между первой и второй пластинами 1, 2, производят деформирование (сжатие) слоев 4 Sn под действием давления, создаваемого усилием F соединения, что облегчает непосредственный контакт между металлами на границе раздела Sn-Sn. Как можно видеть из фиг.3b, этот этап способа также осуществляют при температуре, которая ниже температуры плавления Sn, но которая начинает повышаться после начала формирования соединения. Давление, создаваемое усилием F соединения, приводит к деформации Sn, разрушая любой тонкий оксидный слой, который, как правило, образуется на Sn, и сглаживая шероховатость поверхности. Данная деформация может быть дополнительно усилена приложением ультразвуковой энергии.

Нагрев ускоряет взаимную атомную диффузию и, таким образом, создание соединения Sn-Sn. Нагрев ускоряет также образование интерметаллидов 6 на границах Cu-Sn в каждой стопе 3 Cu. В результате, когда будет превышена температура плавления Sn, приблизительно (в зависимости от температурного профиля и толщин металлов) составляющая 232°С, между стопами 3 Cu останется только очень тонкий слой 4 чистого Sn или вообще не останется этого слоя. При температурах ниже 150°С интерметаллиды 6 состоят из соединения Cu6Sn5, которое при более высоких температурах и при избытке Cu постепенно преобразуется в Cu3Sn.

На фиг.4а представлена конструкция, полученная в результате завершения процесса, в которой первая и вторая пластины 1, 2 соединены сплавом 7 CuxSny. Состав этого сплава CuxSny зависит от температуры на границе раздела Cu-Sn при осуществлении соединения, хотя предпочтительным является Cu3Sn. Как можно видеть из температурного профиля, представленного для этого примера на фиг.4b, способ соединения завершается при температуре, превышающей температуру плавления Sn. При этом температурный профиль должен быть выбран так, чтобы обеспечить полное преобразование Sn 4 в желательный сплав CuxSny.

В этом примере повышение температуры в ходе процесса было равномерным. Однако это повышение температуры может и не быть равномерным, причем она может варьировать в интервале ниже и выше температуры плавления Sn. Эту вариабельность можно рассматривать как преимущество в терминах управления соединением. Однако, как уже было упомянуто, при правильном выборе температурного профиля данный процесс позволяет получить хорошее промежуточное соединение Sn-Sn и в то же время уменьшить остаточный объем Sn, не вступившего в химическую реакцию до того, как будет достигнута температура плавления.

Соответственно, способ по изобретению можно рассматривать как твердотельный процесс, в котором стадии образования интерметаллида 6 и/или получаемого на завершающем этапе сплава 7 CuxSny не требуют обязательного перевода слоя 4 Sn в жидкое состояние, поскольку фазы Cu6Sn5 и Cu3Sn имеют более высокие температуры плавления, чем температура плавления Sn и максимальная температура в процессе соединения. В зависимости от выбранных параметров процесса жидкая фаза Sn может вообще отсутствовать или быть ограниченной очень узкой областью вблизи границы Sn-Sn.

Суммарное усилие соединения, прикладываемое к первой и второй пластинам 1, 2 после их состыковки, должно быть достаточно высоким, чтобы слои 4 Sn, которые образуют стыкующиеся поверхности на обеих пластинах 1, 2, могли вступить в настолько плотный контакт, что любые поверхностные неоднородности пластин 1, 2 окажутся поглощенными пластичным Sn.

Наличие слоя 4 Sn на каждой из стыкующихся поверхностей позволяет также повысить однородность Sn по толщине по сравнению с процессами, известными из уровня техники. Кроме того, появляется возможность компенсировать неоднородности на любой из пластин 1, 2, модифицируя поверхность другой пластины 2, 1. Такая модификация может предусматривать, например, формирование на этих пластинах зеркальных вспомогательных структур.

Усилие соединения, прикладываемое к пластинам в процессе сборки, должно быть достаточно высоким, чтобы обеспечить давление соединения больше 0,05 МПа, предпочтительно в интервале 5-50 МПа. При таком давлении любые поверхностные неоднородности пластин 1, 2 окажутся поглощенными пластичным Sn. Было, в частности, установлено, что давление соединения в интервале 15-25 МПа является полезным для ослабления влияния любых шероховатостей поверхности, приводя к хорошим и однородным соединениям.

На фиг.5а показан, в сечении, участок корпуса, сформированный посредством соединения согласно изобретению при пониженной температуре и при давлении соединения около 10 МПа. Можно видеть, что при таком давлении соединения поверхности 13 Sn деформировались с образованием высококачественной зоны соединения, хотя все же наблюдается некоторое количество пустот 9. На фиг.5b показан, в сечении, участок корпуса, сформированный посредством соединения при давлении 17 МПа, которое лежит в предпочтительном интервале давлений 15-25 МПа. Можно видеть, что в этом случае поверхности Sn 13 деформировались в достаточной степени, чтобы обеспечить полностью гладкую границу соединения, т.е. исключить любые пустоты 9.

В приведенном примере температурный профиль был выбран таким, что значительная взаимная диффузия Cu и Sn происходит при температуре ниже температуры плавления Sn (равной 232°С, как это отмечено на фиг.2а и 3b). При таком подходе легче добиться того, чтобы к моменту достижения температуры плавления Sn на границе раздела Sn-Sn оставалось очень малое (или нулевое) количество Sn, не вступившей в реакцию. Соответственно, поскольку в процессе соединения присутствует очень небольшое (или нулевое) количество расплавленного материала, обеспечивается эффективная минимизация любого неконтролируемого стекания Sn. Фиг.4а и 4b иллюстрируют результирующее соединение с образованием CuxSny 7 при температуре, превышающей температуру плавления Sn. Как уже упоминалось, для различных применений результирующей структуры могут потребоваться различные композиции CuxSny.

Отсутствие необходимости поддерживать структуру в течение длительного времени в ходе ее образования при температуре выше температуры плавления Sn (поскольку основная часть процесса взаимной диффузии успевает завершиться при более низких температурах) является преимуществом изобретения.

Любые неоднородности толщины по поверхностям пластин 1, 2 будут в ходе процесса поглощаться пластичным Sn в результате приложения к пластинам 1, 2 во время повышения температуры значительного усилия F соединения.

В другом примере изобретения с использованием соединительных структур CuSn могут быть реализованы трехмерные соединения. При этом сборка на уровне пластин без применения флюса может быть осуществлена формированием на обеих пластинах конфигурации из стопы 3 слоев Cu и слоя Sn аналогично тому, как это было описано выше. Образующиеся в этом примере структуры можно рассматривать как индивидуальные контакты, причем образование Sn в жидком состоянии здесь также может быть минимизировано созданием для Cu-Sn/Sn-Cu возможности взаимной диффузии при температурах ниже 232°С.

Оба рассмотренных примера пригодны для крупномасштабного производства с использованием традиционных процессов на уровне пластин, причем возможно комбинирование этих процессов на одной пластине.

Достоинством изобретения является то, что ни одну из соединяемых поверхностей второго металла, имеющего более низкую температуру плавления, в частности Sn, не требуется обрабатывать флюсом до или в процессе формирования соединения. При этом в бесфлюсовом процессе могут быть получены герметичные соединения на уровне пластин с оптимизацией параметров соединения с целью ограничить образование текучей Sn при осуществлении соединения пластин путем подбора температурного профиля и усилия, отличных от используемых в известных способах, которые требуют применения флюса.

Хотя подробно рассмотренный пример предназначен для осуществления соединения на уровне пластин, специалисту будет понятно, что те же принципы применимы для соединений между кристаллами (чипами) с чувствительными и нежесткими компонентами, которые могли бы быть повреждены при использовании способа, требующего предварительной обработки соединяемых поверхностей.

Таким образом, изобретение обеспечивает создание способа соединения, относящегося к типу SLID и пригодного для соединения, на уровне пластин, чувствительных структур, которые могут содержать хрупкие компоненты, без необходимости какой-либо предварительной обработки отдельных пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СВЕРХТВЕРДЫЕ АЛМАЗНЫЕ КОМПОЗИТЫ | 2008 |

|

RU2463372C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЗИРОВАННОЙ КОНСТРУКЦИИ | 2011 |

|

RU2568947C2 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

Использование: для соединения герметичных корпусов устройств на базе микроэлектромеханических систем (МЭМС). Сущность изобретения заключается в том, что формирование на поверхности как первой пластины, так и второй пластины стопы из первого металла, подверженного окислению на воздухе; формирование на верхней поверхности каждой стопы из первого металла слоя второго металла, температура плавления у которого ниже, чем у первого металла (причем толщину слоя второго металла выбирают достаточной для предотвращения окисления верхней поверхности первого металла); приведение слоя второго металла на первой пластине в контакт со слоем второго металла на второй пластине, чтобы образовать зону соединения, и приложение к первой и второй пластинам давления соединения при температуре зоны соединения, которая ниже температуры плавления второго металла, чтобы инициировать соединение, причем давление соединения выбирают достаточным для деформирования слоев второго металла в зоне соединения. Технический результат: обеспечение возможности создания герметичного корпуса. 12 з.п. Ф-лы, 5 ил.

1. Способ соединения с применением взаимной диффузии металлов для формирования, на уровне пластин, герметичных корпусов для устройств (8) на базе микроэлектромеханических систем (МЭМС), включающий следующие этапы:

формирование на поверхности как первой пластины (1), так и второй пластины (2) стопы (3) из первого металла, подверженного окислению на воздухе;

формирование на верхней поверхности каждой стопы из первого металла слоя (4) второго металла, температура плавления у которого ниже, чем у первого металла, причем толщину слоя второго металла выбирают достаточной для предотвращения окисления верхней поверхности первого металла;

приведение слоя (4) второго металла на первой пластине (1) в контакт со слоем (4) второго металла на второй пластине (2), чтобы образовать зону соединения, и

приложение к первой и второй пластинам (1, 2) давления соединения при температуре зоны соединения, которая ниже температуры плавления второго металла, чтобы инициировать соединение, причем давление соединения выбирают достаточным для деформирования слоев (4) второго металла в зоне соединения.

2. Способ по п.1, дополнительно включающий повышение температуры зоны соединения до температуры плавления второго металла для образования интерметаллида (6), который соединяет первую и вторую пластины (1, 2).

3. Способ по п.1, в котором первый металл является медью, а второй оловом.

4. Способ по п.1, в котором, пока приложено давление соединения, температуру зоны соединения повышают регулярным образом.

5. Способ по п.1, в котором, пока приложено давление соединения, температуру зоны соединения повышают нерегулярным образом.

6. Способ по п.1, в котором, пока приложено усилие соединения, температура зоны соединения не превышает температуру плавления второго металла.

7. Способ по п.1, в котором давление соединения превышает 0,05 МПа.

8. Способ по п.7, в котором давление соединения составляет 5-50 МПа.

9. Способ по п.7, в котором давление соединения составляет 15-25 МПа.

10. Способ по п.1, при осуществлении которого, с целью изменения взаимной диффузии, обеспечиваемой в зоне соединения, контролируют один или более таких параметров соединения, как усилие (F), температуру и акустическую энергию.

11. Способ по п.1, в котором соединение содержит интерметаллид (6), причем указанный интерметаллид содержит интерметаллическую зону соединения.

12. Способ по п.1, в котором на поверхности первой пластины (1) и/или на поверхности второй пластины (2) формируют МЭМС-устройство (8), геттерный материал или химически чувствительный материал.

13. Способ по п.12, в котором МЭМС-устройство (8) является химически чувствительным.

| US 2006292824 A1, 28.12.2006 | |||

| DE 19531158 A1, 27.02.1997 | |||

| WO 2010031845 A1, 25.03.2010 | |||

| ЖДУЩИЙ МУЛЬТИВИБРАТОР С РЕГУЛИРУЕМОЙ ДЛИТЕЛЬНОСТЬЮ ИМПУЛЬСОВ | 0 |

|

SU365807A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| US 20080026247 A1, 30.01.2008 | |||

| CN 102104090 A, 22.06.2011 | |||

| US 20100178419 A1, 15.07.2010 | |||

| US 20080026247 A1, 31.01.2008 | |||

| СПОСОБ ПОДКЛЮЧЕНИЯ ТЕРМИНАЛОВ ЭЛЕКТРОСВЯЗИ К ГИБРИДНОЙ СИСТЕМЕ ЭЛЕКТРОСВЯЗИ, В ЧАСТНОСТИ, К RNT-СПЕЦИФИЧНОЙ СИСТЕМЕ ЭЛЕКТРОСВЯЗИ | 1997 |

|

RU2144282C1 |

Авторы

Даты

2014-12-20—Публикация

2010-03-02—Подача