Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки.

Известен составной прокатный валок, включающий несущую профилированную ось с ограничительным буртом и сопряженный с ней по посадке бандаж с профилированной внутренней поверхностью, при этом несущая ось имеет два цилиндрических участка равного диаметра, продольная ось примыкающего к бурту участка совпадает с осью вращения валка, а продольная ось другого участка наклонена к ней под углом, внутренняя поверхность бандажа выполнена ответной формы к поверхности несущей оси (Составной прокатный валок. Патент России №2402393. МПК В21В 27/03).

Недостатком этого валка является возможность микро смещений в разные стороны участка бандажа, примыкающего к ограничительному бурту. В процессе длительной эксплуатации происходит его износ, что ослабляет величину натяга и приводит к появлению зазоров между сопрягаемыми поверхностями элементов валка. В результате, появляются нежелательные вибрации, что ухудшает качество прокатываемого металла. Кроме того, из-за разнотолщинности протяженного наклонного участка бандажа происходит его раскатка, что также ухудшает качество прокатываемого металла.

Известен составной прокатный валок, принятый в качестве прототипа, включающий несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж, при этом профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй участок наклонен к первому под углом, несущая профилированная ось смещена в плоскости изгиба относительно оси вращения валка в сторону противоположную направлению изгиба (Составной прокатный валок. Патент России №2592011. МПК В21В 27/00).

Недостатком этого валка является высокая трудоемкость изготовления составных частей валка из-за необходимости дополнительной операции перецентровки несущей оси составного валка с необходимостью изготовления соответствующих дорогостоящих специальных приспособлений (бугелей). Перецентровка требует точной настройки и выверки бугелей относительно торцов шеек валка.

Задача, решаемая предлагаемым изобретением, заключается в повышении технологичности изготовления составных частей валка, за счет уменьшения операций перецентровки несущей оси в процессе ее механообработки, а также снижения затрат на изготовление специальных приспособлений (бугелей).

Эта задача решается следующим образом. В известном составном валке, включающем несущую профилированную ось с ограничительным буртом, смещенную в плоскости изгиба относительно оси вращения валка, и сопрягаемый с ней по посадке бандаж ответной формы, при этом профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй участок наклонен к первому под углом α, согласно изобретению, каждый цилиндрический участок наклонен к оси вращения валка под углом β=α/2, при этом несущая профилированная ось смещена перпендикулярно к оси вращения валка на величину Δ, определяемую из соотношения:

где L1 - длина меньшей шейки валка;

L2 - длина большей шейки валка;

Lб - длина бочки валка.

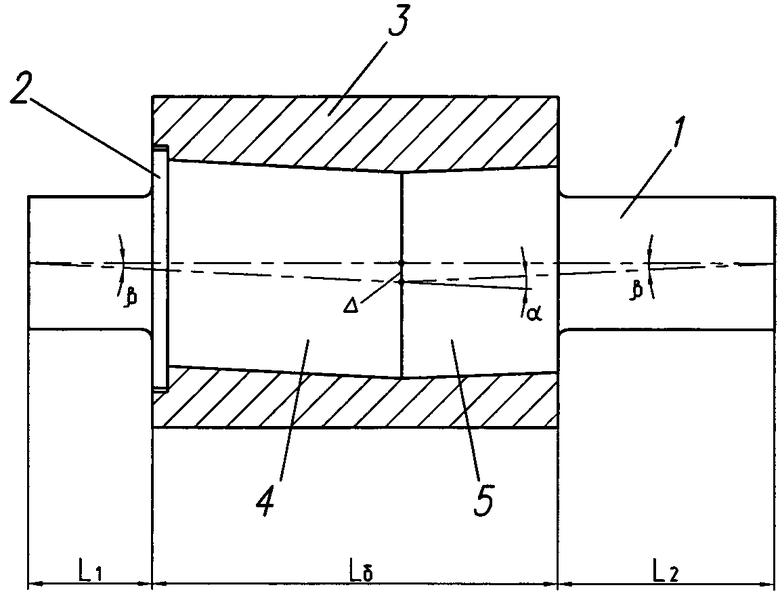

На чертеже изображен общий вид составного валка.

Валок состоит из несущей профилированной оси 1, на которой выполнен ограничительный бурт 2 и бандажа 3. Посадочная часть несущей оси 1 выполнена из двух цилиндрических участков 4 и 5 равного диаметра, Цилиндрические участки 4 и 5 несущей оси 1 наклонены к оси валка под углом β=α/2, при этом вся несущая ось 1 смещена в перпендикулярном к оси вращения валка направлении на величину Δ. Сопрягаемый бандаж 3 выполнен ответной формы, т.е. продольные оси смежных цилиндрических участков внутреннего пространства бандажа расположены аналогичным образом.

Математическое выражение (1) выведено из следующих соображений.

Для того чтобы обеспечить равенство углов наклона β обоих цилиндрических участков 4 и 5, плоскость их стыка должна проходить посередине валка, т.е. отстоять от любого торца валка на расстоянии (L1+L2+Lб)/2, где L1 - длина меньшей шейки валка, L2 - длина большей шейки валка, Lб - длина бочки валка.

Тогда величина отклонения продольных осей цилиндрических участков в зоне их стыка определится как Δ=(L1+L2+Lб)/2⋅tg (α/2).

При Δ≤0 образуется существенная разнотолщинность на участках бандажа, примыкающих к ограничительному бурту и противоположному торцу бочки валка, что приводит к их раскатке.

При Δ≥(L1+L2+Lб)/2⋅tg (α/2), образуется существенная разнотолщинность уже центрального участка бандажа, что также приводит к его раскатке.

Лишь при 0<Δ<(L1+L2+Lб)/2⋅tg (α/2) образуется оптимальная конфигурация несущей оси, снижающая уровень разнотолщинности бандажа и препятствующая его раскатке.

В случае симметричного валка, когда длина обеих шеек валка одинакова (L1=L2), выражение (1) может быть преобразовано к следующему виду:

После механообработки цилиндрического участка несущей оси, примыкающего к ограничительному бурту, с учетом заданных геометрических размеров, угла его наклона, оптимальной величины смещения несущей оси и величины натяга, валок с теми же бугелями, установленными на обоих торцах валка, разворачивают в горизонтальной плоскости на 180° и вновь закрепляют в центрах токарного станка. При этом обеспечивается равенство углов наклона к оси вращения валка обоих цилиндрических участков несущей оси, а необходимость в дополнительной операции перецентровки отпадает. Второй цилиндрический участок несущей оси протачивают аналогичным образом до заданных размеров.

Внутреннюю посадочную поверхность бандажа обрабатывают с учетом фактических размеров несущей оси и величины натяга.

Данное профилирование сопрягаемых поверхностей несущей оси и бандажа исключает их взаимное проворачивание при изменении направления вращения валков, при этом соединение бандажа с несущей осью может осуществляться с меньшим натягом, что позволит легко заменить бандаж и исключить его разрушение от растягивающих напряжений натяга.

Пример. Требуется изготовить составной (опорный) прокатный валок с габаритами бочки 1400 (диаметр)×1300(длина) для прокатной клети стана 1300 холодной прокатки. Длина меньшей шейки валка равна 1500 мм, а большей - 1800 мм. Заготовку для бандажа изготавливают из стали 45Х5МФ методом отливки в кокиль, а заготовку для несущей оси из стали 50Х методом ковки из слитка, позволяющего выточить из него несущую ось двух цилиндрических участков номинальным диаметром 1000 мм каждый. При этом диаметр бурта 1100 мм, а толщина - 30 мм. Натяг выбирают равным 0,5 мм. Таким образом, посадочный диаметр цилиндрических участков несущей оси с учетом натяга составит 1000,5 мм.

Для обеспечения свободного прохождения несущей оси вдоль внутреннего пространства бандажа угол наклона оси цилиндрического участка, смежного с примыкающим к ограничительному бурту, α принимают равным 1°, что позволит осуществить сборку составного валка. Из этого следует, что угол наклона обоих цилиндрических участков к оси вращения валка составляет 0,5°. Тогда величина отклонения продольных осей смежных участков несущей оси от оси валка в зоне стыка будет равна Δ=(1500+1800+1300)/2⋅tg 0,5°=20 мм. При этом отклонение продольной оси примыкающего к ограничительному бурту цилиндрического участка от оси валка составляет 13,35 мм, а на противоположном конце смежного цилиндрического участка, примыкающего к торцу бочки валка - 15,7 мм.

Величину смещена Δ несущей оси к оси вращения валка выбирают равной 18 мм, что соответствует выведенному соотношению 0<18<20 мм.

На первом этапе токарной обработки несущей оси производят съем металла с поковки по всей посадочной длине до диаметра не менее 1010,5 мм с учетом выбранной величины смещения несущей оси (18 мм) и натяга (0,5 мм). На втором этапе полуфабрикат перецентровывают с помощью бугелей, т.е. смещают несущую ось к оси вращения валка на 18 мм и поворачивают ее на угол 0,5°. После установки бугелей в центрах токарного станка первый участок, примыкающий к ограничительному бурту, обтачивают до диаметра 1000,5 мм на длине 770 мм. Затем несущую ось с теми же бугелями разворачивают на 180° в горизонтальной плоскости и вновь закрепляют в центрах токарного станка. В таком положении второй участок несущей оси обтачивают до диаметра 1000,5 мм на длине 500 мм, при этом угол его наклона к оси вращения валка равен 0,5°.

Бандаж и его внутреннюю посадочную поверхность выполняют ответной формы, т.е. сначала продольную ось исходной заготовки в виде толстостенного кольца смещают к оси вращения валка на 18,0 мм и растачивают первый участок бандажа, примыкающий к ограничительному бурту, под углом 0,5° до диаметра 1000 мм на длине 770 мм, а после изменения угла наклона режущего инструмента на 1° растачивают второй участок бандажа на длине 800 мм до такого же (1000 мм) диаметра.

Для обеспечения правильности монтажа сходственные участки несущей оси и бандажа предварительно метят, например, термостойкой краской. Бандаж нагревают в камерной печи до температуры 350°С, при этом внутренние диаметры смежных цилиндрических участков бандажа увеличиваются до 1004,9 мм и позволяют свободно переместить вдоль внутреннего пространства бандажа несущую ось составного валка при его сборке.

После извлечения бандажа из печи его устанавливают в специальное приспособление на торец в вертикальное положение и надежно фиксируют от опрокидывания. Несущую ось, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу, добиваясь совмещения меток несущей оси и бандажа, и заводят ее внутрь бандажа до упора в ограничительный бурт. В процессе остывания на воздухе до окружающей температуры цеха выбирается зазор между несущей осью и бандажом, при этом бандаж с натягом 0,5 мм облегает несущую ось.

Предложенная конструкция позволит повысить технологичность изготовления составных частей валка, за счет двукратного уменьшения операций перецентровки несущей оси в процессе ее механообработки, а также снижения затрат на изготовление специальных приспособлений (бугелей).

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2018 |

|

RU2700345C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2598068C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| ПРОКАТНЫЙ ВАЛОК | 1985 |

|

RU1345433C |

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки. Валок включает несущую профилированную ось с ограничительным буртом, смещенную в плоскости изгиба относительно оси вращения валка, и сопрягаемый с ней по посадке бандаж ответной формы. Возможность повышения технологичности изготовления валка за счет уменьшения операций при механообработке оси обеспечивается за счет того, что профилированная ось состоит из цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй участок наклонен к первому под углом. При этом каждый цилиндрический участок наклонен к оси вращения валка под определенным углом. Несущая профилированная ось смещена перпендикулярно к оси вращения валка на величину, регламентированную математическим выражением. 1 ил.

Составной прокатный валок, содержащий несущую профилированную ось с ограничительным буртом и шейками, смещенную в плоскости изгиба относительно оси вращения валка, и сопрягаемый с ней по посадке бандаж ответной формы, при этом профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй участок наклонен к первому под углом α, отличающийся тем, что каждый цилиндрический участок наклонен к оси вращения валка под углом β=α/2, при этом несущая профилированная ось смещена перпендикулярно к оси вращения валка на величину Δ, определяемую из соотношения:

0<Δ<(L1+L2+Lб)/2⋅tg(α/2),

где L1 - длина одной шейки валка;

L2 - длина другой шейки валка;

Lб - длина бочки валка.

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| Прокатный валок | 1975 |

|

SU517336A1 |

| ПРОТИВОСКОЛЬЗИТЕЛЬ ДЛЯ КАБЛУКА ОБУВИ | 1991 |

|

RU2018247C1 |

Авторы

Даты

2019-02-15—Публикация

2017-12-25—Подача